Можно ли в готовую бетонную смесь добавлять цемент? Готовая бетонная смесь

пропорции цемента, песка и щебня, применение разных марок

Бетон – это важная составляющая практически любой работы. На возводящемся объекте предполагается этап бетонирования. Это может быть, например, фундамент, перекрытия, стены, пол, отмостка. Потребности крупномасштабного строительства обеспечиваются за счет товарной бетонной смеси, производимой заводами. Индивидуальные застройщики и хозяева частных домов предпочитают готовить раствор самостоятельно, экономя таким способом деньги. Если промышленный метод гарантирует контроль качества продукции, то частникам нужно самим следить за правильными пропорциями закладки компонентов, соблюдением последовательности замешивания и заливки смеси. Достигнуть нужного результата в бетонировании можно только неукоснительно следуя инструкциям и технологическим схемам.

Оглавление:

- Составляющие бетонной смеси

- Особенности применения разных марок

- Заливка фундамента и отмостки

Компоненты и пропорции

Бетонная смесь всегда готовится на основе 4 составляющих. Это:

- цемент;

- песок;

- вода;

- крупный заполнитель.

Все пропорции ориентируются на цемент. При этом важным показателем является его марка. Например, для одних видов бетона достаточно взять вяжущее М400, а для других обязательным условием будет использование М500 или шлакопортландцемента.

Базовое соотношение, часто применяемое на практике, составляет Ц:П:Щ:В = 1:3:5:0,5. Например, чтобы приготовить смесь на основе 100 кг вяжущего, нужно добавлять 300 кг песка, 500 кг щебня и 50 л воды. Тем, кто предпочитает замешивать бетон своими руками, будет легче определиться по количеству компонентов «в ведрах». О точности в таком случае говорят только условно. На 1 ведро вяжущего берется 2 ведра песка, 3 – щебня и приблизительно полведра воды.

Рассчитать ингредиенты можно для любого объема. Профессионалы утверждают, что для получения 1 м³ бетонной смеси разных марок нужно брать точный объем цемента. В таблице выйдет проследить эти данные. Соответственно, потом определяется количество щебенки, песка и воды, исходя из соотношений для необходимой марки.

| Марка | Цемент, кг |

| М100 | 167 |

| М200 | 241 |

| М250 | 300 |

| М300 | 320 |

| М350 | 370 |

| М400 | 417 |

| М450 | 470 |

В составе бетона порядка 10 % занимает цемент. На заполнители приходится 80-85%. Различают 2 их вида: мелко- и крупнозернистый. Роль наполнителя – формирование и создание жесткого бетонного «скелета», уменьшающего усадку и предотвращающего образование трещин и сколов в конструкции.

Мелкий заполнитель – это песок. Он должен быть максимально очищенным от примесей. Наиболее ценится речной. В карьерном могут присутствовать примеси (суглинки, комки глины). Хозяева частных домовладений не всегда соблюдают требования к чистоте песка и допускают засыпку загрязненного материала в емкость для замешивания. В ближайшем овраге, лесу или на берегу реки они набирают в ведра песок, и, не просеивая его, отправляют в бетоносмеситель. Как правило, готовый состав содержит «инородные тела», такие как стебли травы, корешки растений, грунт.

Что касается крупного наполнителя, то здесь допускается несколько вариантов: щебень, гравий, отсев, битый кирпич, раздробленные куски застывшего бетона.

Использование каждого из перечисленных видов регламентируется типом работ. Для черновой заливки в качестве заполнителя вполне подойдут битые куски бетона, дробленый кирпич. Выполняя чистовое бетонирование, следует добавлять щебень (5-20 мм), гравий и отсев.

Обзор разных видов

1. Легкие бетоны.

Марки ниже М200 считаются легкими. Их используют только для подготовительных работ. Например, из М100 заливается подушка для фундамента, тонкий слой под отмосткой либо монолитной плитой. Активное применение легкий бетон находит в дорожном строительстве. Готовая смесь содержит очень малое количество цемента (167 кг на 1 м³). Этого едва хватает для связывания заполнителя. Стандартные пропорции состава Ц:П:Щ=1:4,6:7.

Бетонная смесь М100 обладает низкими показателями морозостойкости (50 циклов) и водонепроницаемости (W2). Невысокие требования выдвигаются и к заполнителям. Кроме того, при изготовлении «тощего» бетона не используются добавки.

2. М200.

Один из самых распространенных видов. Его показатели морозостойкости (100 циклов) и водонепроницаемости позволяют применять бетон в самых различных строительных процессах. Улучшить качественный состав материала позволяют также добавки и пластификаторы.

Тяжелая бетонная смесь М200 подходит для обустройства ленточных фундаментов под одно- и двухэтажными строениями, заливки отмосток, полов, стяжек, плит перекрытия. В промышленных целях марка используется при производстве железобетонных перемычек, плит забора, колец, ограждений.

На 1 м³ понадобится почти 10 мешков весом 25 кг каждый, точнее – 241 кг. Базовые пропорции компонентов бетона определяются так: Ц:П:Щ=1:2,8:4,8. Соотношения ингредиентов рассчитаны, исходя из цементной марки М400. Измеряя в ведрах, добиться такой точности достаточно сложно.

3. М250.

Изготовляется в том же соотношении, что и М200, но за счет добавок имеет более высокие параметры морозостойкости, водонепроницаемости, пластичности. Качественные показатели материала при том же количестве основных компонентов можно улучшать за счет изменения вида заполнителя. Самым лучшим вариантом будет гранитный щебень.

Область применения М250 аналогична марке М200:

- строительство зданий;

- обустройство фундаментов, ростверков;

- заливка плит перекрытий, полов.

4. М300.

Второй по популярности вид после М200. Применяется для создания ответственных конструкций, дорог, заливки лестничных маршей. Незаменим при производстве прочной тротуарной плитки. Соотношение компонентов рассчитывается как 1:1,2:2,7. Для 1 м³ необходимо 320 кг цемента марки М400.

5. М350.

Состав бетонной смеси на 1м³ бетона определяется из пропорций: Ц:П:Щ=1:1,5:3,1 (цемент М400) или Ц:П:Щ=1:1,9:3,6 (цемент М500). Материал используется для заливки аэродромных плит, строительства крупных объектов, производства железобетонных изделий. Для бытовых целей практически не применяется.

6. Бетон М400.

Состав и пропорции бетона принято брать такими – Ц:П:Щ=1:1,1:2,5. Подходит для обустройства полов особой прочности (производственные цеха, подвалы, мастерские, гаражи), а также для фундаментов. В случае проведения индивидуального строительства (бетонирования) правильного соотношения компонентов достичь несложно. Измерение «в ведрах» предполагает, что разницу между количеством песка и цемента, составляющую всего одну десятую (0,1), можно учесть, насыпав емкость с «горкой».

Можно обобщить сведения о составе бетона и соотношении компонентов в таблице.

| Марка | Пропорции для цемента | |

| М400 | М500 | |

| 100 | 1:4,6:7,0 | 1:5,8:8,1 |

| 200 | 1:2,8:4,8 | 1:3,5:5,6 |

| 250 | 1:2,1:3,9 | 1:2,6:4,5 |

| 300 | 1:1,9:3,7 | 1:2,4:4,3 |

| 400 | 1:1,1:2,5 | 1:1,6:3,2 |

Бетонная смесь для фундамента и отмостки

Обустройство различных фундаментов и заливка отмосток – часто выполняемые работы в индивидуальном строительстве. Большинство хозяев предпочитает проводить эти процессы собственными силами. Состав бетона всем известен, а соотношение вяжущего М400 и наполнителей определяется в ведрах как 1:3:5:0,5. При этом важно помнить, что указанные пропорции дают на выходе М200. Если требуется другая марка по прочности и параметрам, следует менять количественные показатели.

С увеличением процентного соотношения добавок улучшается состав смеси. При этом пропорции бетона для фундамента или отмостки не меняются. На упаковке любой присадки или пластификатора есть инструкция. Добавляя средство в раствор, необходимо соблюдать рекомендации. Чрезмерное «увлечение» добавками чревато негативными последствиями.

1. Нюансы бетона для отмостки.

Отмостка как элемент строительства выполняет сразу 2 важные функции:

- защиту фундамента от размывания;

- эстетическую.

Поэтому конструкция должна быть водонепроницаемой, морозоустойчивой, прочной. Для ее обустройства применяется бетонная смесь М200 (класс В15) и выше. В состав входят стандартные компоненты. Важно только взять правильный щебень и чистый просеянный песок. Камень может быть горного происхождения, подойдет и речной гравий. Необходимая фракция – 5-20 мм.

Советы специалистов по поводу соотношения такие: Ц:П:Щ:В = 1:3:4:0,5. На 1 м³ смеси, приготовленной по классической рецептуре, понадобится 280 кг вяжущего М400, 840 кг песка, 1400 кг щебня, 190 л воды.

Замес начинается соединением цемента и воды. Причем количество жидкости должно быть минимальным. По технологии предполагается, что вода полностью впитывается вяжущим. Излишки жидкости негативно сказываются на прочности. Далее в водно-цементную массу добавляются части песка и щебня.

2. Изготовление бетонной смеси для фундамента.

Марка определяется, исходя из параметров строящегося объекта. При этом учитываются:

- тип грунта;

- вес здания;

- тип армирования;

- наличие или отсутствие цоколя.

Минимально допустимая марка – М150. Ее используют на песчаных грунтах при строительстве хозяйственных и вспомогательных помещений. Если почва глинистая, то применяется смесь М200 и выше. Эта разновидность или М300 подходит для обустройства ленточного фундамента зданий этажностью 2-3 этажа.

Соотношение компонентов при приготовлении фундаментного бетона определяется как Ц:П:Щ=1:2,8:4,8 (цемент М400). На практике пропорции обычно округляются до 1:3:5, чтобы удобнее было считать в ведрах.

stroitel-list.ru

Изготовление бетона и его пропорции

В современном строительстве обойтись без бетона невозможно. Его применяют для изготовления фундамента, стен, полов, цоколей, садовых дорожек, бассейнов. При сооружении бытовых объектов бетонную смесь часто готовят самостоятельно, а не завозят в готовом виде. Изготовление бетона должно выполняться с соблюдением определенных правил и норм.

Бетон изготавливается строго по правилам, так как от его качества зависит надежность будущего построения.

Компоненты бетонной смеси

Таблица соотношений бетонной смеси.

В состав бетона входят такие материалы, как цемент, крупный наполнитель (щебень, гравий), мелкий наполнитель (песок), вода, в приблизительном весовом соотношении — 1:4:2:0,5. Цемент является основой бетона. Он обеспечивает склеивание остальных компонентов. Его получают при обжиге смеси известняка и глины с последующим измельчением до стадии пудры. В России производится более 30 маркированных видов цемента. Самый популярным в настоящее время является цемент универсальной марки 500. Гравий состоит из более-менее округлых, сглаженных обломков гранита, базальта или других твердых горных пород размером от 5 до 8 см. По происхождению гравий бывает речной, морской, горный. Последний содержит примеси, не желательные для производства бетона.

Щебень состоит из обломков такого же размера и состава. Единственная разница заключается в том, что они имеют неправильную форму и являются шероховатыми и не обкатанными. Реже применяют наполнители, имеющие пористую структуру. К ним относят вулканические шлаки и пемзу. Песком считается порода, зерна которой не превышают 5 мм. Чаще всего сюда входят кварц и полевой шпат. Песчинки речного и морского происхождения — округлые, гладкие. Они отличаются от шершавых, угловатых зерен горного песка, более подходящих для использования в бетоне.

Вода для приготовления смеси должна быть чистой, лишенной примесей, в том числе солей.

По этой причине морская вода для этих целей не годится.

Вернуться к оглавлению

От чего зависит качество конечного продукта?

Таблица соотношения марок и классов бетона по ГОСТУ.

Прочность бетона является его основным свойством. Она определяется маркой, обозначаемой цифрой от 50 (низшее качество) до 1000 (наивысшее). На практике обычно используют марку в пределах 400. Простые работы, такие как бетонирование дорожек, заливка основы под арматуру фундамента, выполняются с использованием марки М100 — М150. Сооружение опорных конструкций или монолитного фундамента требует большей прочности материала. Для таких целей используют бетон марки М200-М250. Для таких работ, как устройство перекрытий и колон, применяют М300-М350. Для того чтобы изготовить продукт достаточной прочности, нужно подобрать материалы соответствующего качества и соблюсти нужные пропорции. Марку получающегося бетона в значительной степени определяет марка используемого цемента, а качество цемента зависит от степени помола. Его склеивающие свойства тем выше, чем сильнее он измельчен.

Немалое значение имеет свежесть цемента, так как он, поглощая влагу из воздуха, при длительном хранении портится. Наполнители (крупный, так и мелкий) должны состоять из частиц разного размера для того, чтобы они были пригнаны друг к другу, оставляя как можно меньше пространства для заполнения цементом. Это позволяет сэкономить дорогостоящий материал и сделать конечный продукт более прочным. Щебень скрепляется цементом лучше, чем гравий; гранитный наполнитель прочнее известнякового.

Схемы составляющих компонент бетона и раствора.

Важно, чтобы песок, щебень и гравий не содержали примесей. Перед внесением в смесь их обязательно промывают. Рекомендуемые пропорции зависят от назначения конечного продукта. Чтобы изготовить очень прочный бетон, песка берут в 2 раза больше, чем цемента, в других случаях его может быть в 2,5, в 3 и даже в 4 раза больше.

При составлении смеси надо делать упор на соблюдение правильного соотношения воды и цемента. Обычно воды берется примерно вдвое меньше, чем цемента. Смесь, которая не растекается, если положить ее горкой, образует бетон, называемый жестким, он хорош для изготовления фундамента, балок. Цемент отлично затвердевает и при меньшем содержании воды, но при такой пропорции с ним практически невозможно работать. При большем разбавлении водой можно изготовить пластичный или литой бетон, который применяется там, где прочность не является главным показателем.

Вернуться к оглавлению

Приготовление смеси в бетономешалке

Ингредиенты необходимо очень тщательно перемешать до получения однородной субстанции, пластичной и приближающейся по свойствам к тяжелой жидкости. При недостаточном перемешивании бетон получится неоднородным по прочности, и слабые места могут не выдержать нагрузки. Поэтому изготовить качественную смесь в нужном количестве, например для объемного фундамента, вручную очень трудно, надо использовать бетономешалку. Бетономешалка с принудительным принципом действия состоит из неподвижного барабана и перемешивающих лопастей, вращающихся при работе. Смесь получается очень качественной, но механизм ее изготовления довольно громоздкий и недешевый. Такой способ используют для приготовления больших объемов смеси

Схема приготовления бетонной смеси в бетоносмесителях: а – цикличного действия: 1 – загрузка материалов; 2 – перемешивание; 3 – выгрузка бетонной смеси; б – непрерывного действия; в – гравитационного; г – принудительного смешения.

В частной практике обычно используют компактные гравитационные бетономешалки, в которых винт неподвижно закреплен, а смесь перемешивается за счет вращения барабана. Перед началом работы проверяют с помощью строительного уровня, ровно ли установлен аппарат, и при необходимости выравнивают его положение. Порядок засыпания компонентов может быть разным. Если в первую очередь в аппарат залить небольшую часть воды, то при работе бетономешалки не образуется вредной цементно-песчаной пыли. Учитывая, что количество добавленной воды — очень важный момент, от которого зависит консистенция смеси, некоторые практики при первом замешивании советуют добавлять воду постепенно, строго учитывая ее количество. И только после смешивания воды, цемента и песка до получения нужной консистенции, добавляют крупный наполнитель в таком количестве, чтобы он свободно смазывался раствором. Такой способ позволяет точно определить нужные пропорции и придерживаться их в дальнейшем.

Возможен другой порядок засыпки: сначала цемент, затем песок и гравий, вода в последнюю очередь. Те, кто использует такой способ, исходят из бережного отношения к корпусу бетономешалки, для которого вредны удары не смешанного с песком гравия. К тому же размешивание получается более качественным, если сухие компоненты перед смачиванием объединены. Через несколько минут работы берут пробу смеси и проверяют степень ее готовности по однородности и по тому, насколько быстро выравниваются канавки, сделанные в образце смеси каким-нибудь острым предметом. Если масса не выравнивается, значит, бетон достаточно жесткий. Готовую смесь сразу же полностью выгружают из бетономешалки в подходящую емкость. Если доставать ее по мере использования небольшими порциями, то крупные компоненты могут осесть.

Вернуться к оглавлению

Ручное замешивание бетонной смеси

Процесс приготовления бетонной смеси.

Если смеси требуется немного, ее можно изготовить вручную. Но это требует большой физической силы и много времени, а получить в итоге продукт такого же высокого качества, как в бетономешалке, не удается. Тем более, если требуется жесткая консистенция смеси для фундамента, который рекомендуется укладывать, уплотняя, а не заливая. Но если смеси нужно не более 2-х ведер, притом не очень густой консистенции, то ее лучше сделать вручную. Обычно используют старую ванну, бадью или готовят специальную емкость из жести. Вначале засыпают и перемешивают песок и цемент, затем разводят смесь водой, добавляют гравий.

Вернуться к оглавлению

Затвердевание бетонной смеси после укладки

Изготовление бетона не заканчивается после приготовления и укладки смеси. До готовности она должна затвердеть. Чаще всего, при таких работах, как заливка фундамента, для затвердения достаточно 1 месяца. Более простые объекты, например бетонные опоры для деревянного забора, готовы уже через несколько дней.

Сооружения большого объема и при особых требованиях к прочности могут застывать в течение нескольких месяцев. Рекомендуется по мере затвердевания бетона в сухую погоду ежедневно смачивать его водой, а в случае дождя закрывать пленкой, чтобы уберечь верхний слой от смывания. Такой уход позволяет достичь высокого качества при бетонировании дорожек, изготовлении фундамента. Разработаны специальные добавки, позволяющие сократить срок затвердевания бетонной смеси.

moifundament.ru

Можно ли в готовую бетонную смесь добавлять цемент?

Вопрос: Можно ли в уже готовый бетон добавлять цемент? Если да, то при каких условиях? Можно ли испортить бетонную смесь дополнительными добавлениями цемента?

Многие строители при возведении своих частных домов или гражданских, промышленных объектов сталкиваются с тонкими моментами по поводу бетонной смеси. Как известно, бетонную смесь в большинстве случаев заказывают на ЖБК и других предприятиях, где изготавливают бетон различных марок и в больших объемах. Бетонная смесь должна соответствовать целому ряду свойств, таких как жесткость, подвижность, однородность, а при затвердении она должна обладать самим главным свойством – высокой прочностью.

Кратко рассмотрим, от каких самых главных факторов зависит прочность бетона и как избежать роковых ошибок, приводящих к резкому снижению прочности бетона изделия или конструкции.

При правильном расчете подбора состава бетонной смеси очень большое внимание обращают на качество компонентов бетона. Одними из важных факторов, которые отвечают за прочность бетона являются – прочность (активность) цемента Rц и водоцементное отношение В/Ц.

Прочность (активность) цемента Rц соответствует марки цемента (если цемент является «свежим»). Если цемент в возрасте 3…6 и более месяцев его активность снижается более чем на 30…40%. Активность цемента зависит от условий его хранения (влажность, температура в помещении). Необходимо помнить, что прочность бетона прямо пропорциональна прочности цемента. Поэтому, следует использовать для приготовления бетона цемент хорошего качества, который не взялся комками и камнями. Об этом более подробно можно прочитать на нашем сайте по следующей ссылке: как правильно покупать и хранить цемент.

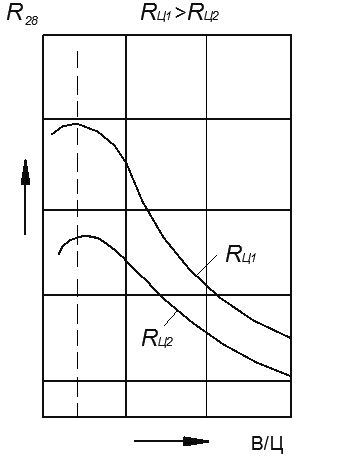

Водоцементное отношение В/Ц – это отношение массы свободной воды (не поглощенной заполнителем) к массе цемента в только что приготовленной бетонной смеси. От этого показателя зависит какой консистенции и качества получится бетонная смесь. Многие ученные, такие как Н.М. Беляев, И.Г. Малюг, Абрамс, Граф исследовали эту зависимость, и пришли к следующим заключениям.

Цемент вступает в химическую реакцию только всего лишь с водой в количестве 10…25 % от массы цемента, но если ее приготовить, мы получим очень жесткую, почти сухую смесь, практически не пригодной для бетонирования. Таким образом, для удобоукладываемой бетонной смеси добавляют еще 40…70 % воды от массы цемента. Добавление воды приводит к образованию в бетоне водяных и воздушных пор и пустот, что, в конечном счете, приводит к снижению прочности. Но ученными установлено, что для нормального протекания процессов твердения (гидратации) цемента необходимо, чтоб воды было не 10…25% от массы цемента, а намного больше – в 2…3 раза (30…75%). Уменьшение выше приведенного количества воды, приводит к тому, что при твердении цемент не полностью прогидратирует, а это чревато снижением прочности.

В связи с выше описанным, можно сделать вывод, что вода и цемент тесно взаимосвязаны между собой.

В связи с выше описанным, можно сделать вывод, что вода и цемент тесно взаимосвязаны между собой.

На рис. 1 представлен график зависимости прочности бетона от водоцементного соотношения. Из графика видно, что при очень низких и очень высоких значениях В/Ц прочность бетона снижается, поэтому существуют оптимальные значения В/Ц, при которых бетон будет при определенных условиях иметь максимальную прочность, и обладать высокими технологичными свойствами.

Оптимальные значения В/Ц лежит в пределах 0,32 ÷ 0,55 в зависимости от условий бетонирования.

Итак, теперь обратимся к практической стороне этого вопроса. Например, вам на объект привезли очень жидкую бетонную смесь и предлагают добавить несколько мешков цемента, чтоб увеличить марку бетона и восстановить нормальную консистенцию бетонной смеси, аргументируя тем, что «маслом кашу не испортишь». Желание «помочь» у водителя бетоновоза возникает по нескольким причинам:

- В составе бетонной смеси отсутствует положенное количество цемента.

- По дороге к строительному объекту водитель очень много добавил воды в бетонную смесь, опасаясь процесса начала схватывания.

При обнаружении несоответствия заказанному бетону, за лучше отказаться от такого бетона вообще, или использовать его для конструкций, которые не будут подвергаться большим нагрузкам.

Выводы — все за и против

Но если, все таки нам деваться некуда, и бетонную смесь необходимо «исправить», необходимо выяснить время, которое прошло с момента затворения цемента водой, определить наступило ли начало схватывания. Начало схватывания наступает от 45 мин до 3 часов с момента затворения водой в зависимости от применяемых добавок. До начала схватывания бетонную смесь можно без ущерба для прочности бетона, перемешивать, вибрировать, уплотнять, регулировать состав, подвижность и жесткость. Но после начала схватывания добавлять разные компоненты в бетон, перемешивать и т.д. категорически запрещается, т.к. это приводит к нарушению уже сформировавшейся структуры и химических связей. Поэтому не желательно в таком случае добавлять цемент, так как он приведет возникновению внутренних напряжений от роста кристаллов в уже образовавшемся каркасе – а приводит к образованию больших трещин и низкой прочности бетона.

В том случае, когда у нас еще не наступило схватывание, и мы действительно убеждены, что цемента не хватает, можно добавить цемент исходя из следующего: рекомендуется, чтоб расход обычного портландцемента для строительства массивных конструкций из высокопрочного бетона не превышал 375 кг/м3, и во всех остальных случаях – 500 кг/м3. При этом необходимо обеспечить хорошее перемешивание, чтобы получить однородную смесь. Неоднородная смесь приведет к образованию больших усадочных трещин, снижающих прочность бетона.

Добавление цемента в бетонную смесь уже на объекте не особо рекомендуется, т. к. мы не знаем фактическое количество цемента и воды в составе привезенной бетонной смеси, и когда мы добавим очень много цемента, большая вероятность снизить еще больше прочностные характеристики бетона.

Ученными установлено, что чрезмерное количество цемента только незначительно повышает прочность бетона, и при твердении приводит к большим значениям усадочных трещин, снижающих качество и прочность бетона. Таким образом, выражение «маслом кашу не испортить» в данном случае является ошибочным. Следует грамотно подойти к расчету состава бетона и этим сэкономить деньги на рациональном использовании составляющих бетона.

И наконец, хотелось бы отметить, что на прочность бетона также очень сильно влияют условия твердения бетона. Иногда заказчики предъявляют претензии к поставленному бетону, который не набрал требуемой прочности, при том, как они не обеспечили нормальный уход за бетоном. Для бетона идеальные условия это влажность и повышенная температура. После бетонирования нужен надлежащий уход за бетоном, потому что если этого не делать, бетон может не набрать проектной прочности или в нем может образоваться множество дефектов снижающих его прочность, приводящих вплоть до демонтажа элемента или конструкции.

Автор публикации — эксперт GIDproekt

Конев Александр Анатольевич

gidproekt.com

22. Технология приготовления бетонной смеси

Технологический процесс бетонирования конструкций, включает приготовление бетонной смеси и транспортирования ее на строящийся объект, подачу, распределение, укладку и уплотнение ее в конструкции, уход за бетоном в процессе твердения.

Бетонную смесь нельзя заготовить заранее и перевозить на большие расстояния. После приготовления она должна быть доставлена и уложена в блоки сооружения до начала схватывания (обычно 1…3 ч). Поэтому бетонную смесь необходимо приготавливать вблизи мест её укладки так, чтобы время нахождения её в пути в летнее время не превышало 1 ч.

Бетонную смесь приготовляют на механизированном или автоматизированном бетонном заводе в готовом виде доставляют на строительство или приготавливают на приобъектных инвентарных (передвижных) бетоносмесительных установках.

Приготовление бетонной смеси состоит из следующих операций: прием и складирование составляющих материалов (цемента, заполнителей), взвешивание (дозирование) и перемешивания их с водой и выдачи готовой бетонной смеси на транспортные средства. В зимних условиях в данный технологический процесс включают дополнительные операции.

Бетонную смесь приготавливают по законченной или расчлененной технологии. При законченной технологии в качестве продукта получают готовую бетонную смесь, при расчлененной – отдозированные составляющие или сухую бетонную смесь. Основными техническими средствами для выпуска бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

Технологическое оборудование стационарного типа для приготовления бетонной смеси может быть решено по одноступенчатой и двухступенчатой схемам.

Одноступенчатая (вертикальная) схема (рис. 6.1, а) характеризуется тем, что составляющие материалы бетонной смеси (вяжущие, заполнители, вода) поднимаются в верхнюю точку технологического процесса один раз и далее перемещаются вниз под действием собственной силы тяжести по ходу технологического процесса. Достоинства: компактны, экономичны, а недостатки — сложность монтажа (из-за значительной высоты, до 35 м).

При двухступенчатой (партерной) схеме (рис. 6.1, б) подъем составляющих материалов бетонной смеси происходит дважды, т.е. составляющие бетонной смеси сначала поднимают в расходные бункера, затем они опускаются самотеком, проходя через собственные дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель. Достоинством данной схемы является меньшая стоимость монтажа, а недостатком – большая площадь застройки.

При потребности в бетонной смеси не более 20 м3/ч обычно применяют передвижные мобильные бетономешалки со смесителями гравитационного типа.

Рис. 6.1. Схемы компоновки бетоносмесительных заводов и установок: а – одноступенчатая; б – двухступенчатая; 1 – конвейер склада заполнителей

в расходные бункера; 3, 9, 10 – поворотная направляющая и распределительная; 4 – расходные бункера; 5 – трубопровод подачи цемента; 6 – дозатор цемента; 7 – дозатор заполнителей; 8 – дозатор воды; 11 – бетоносмесители; 12 – раздаточный бункер; 13 - автобетоновоз; 14 – автоцементовоз; 15 – скиповый подъемник.

Конструкция бетоносмесительных установок позволяет переводить из рабочего в транспортное положение в течение одной рабочей смены и транспортировать их на прицепе на очередной объект. Использование таких установок целесообразно на крупных рассредоточенных объектах, расположенных от стационарных бетонных заводов на расстояниях, превышающих технологически допустимые.

Бетонные заводы обычно выпускают продукцию двух видов – отдозированные составляющие и готовую бетонную смесь.

В качестве оборудования для приготовления обычной бетонной смеси применяют смесители цикличного и непрерывного действия.

Бетоносмесители цикличного действия различаются по объему готовой смеси, выдаваемой за один замес.

Производительность цикличного бетоносмесителя

П = q·n·kв/1000, м3/ч

где q – объем готовой бетонной смеси за один замес, л; n – число замесов в один час; kв – коэффициент использования бетоносмесителя по времени (0,85…0,93).

Загрузку бетоносмесителя цикличного действия производят в следующей последовательности: сначала в смеситель подают 20…30% требуемого на замес количества воды, затем одновременно начинают загружать цемент и заполнители, не прекращая подачи воды до необходимого количества. Цемент поступает в смеситель между порциями заполнителя, благодаря чему устраняется его распыление. Продолжительность перемешивания бетонной смеси зависит от вместимости барабана смесителя и необходимой подвижности бетонной смеси и составляет от 45 до 240 с.

Бетоносмесители непрерывного действия выпускаются производительностью 5, 15, 30 и 60 м3/ч, а машины гравитационного типа с барабанным смесителем – производительностью 120 м3/ч. Продолжительность перемешивания в этих бетоносмесителях указывают в паспортах машин.

При приготовлении бетонной смеси по раздельной технологии необходимо соблюдать следующий порядок: в смеситель дозируется вода, часть песка, тонкомолотый минеральный наполнитель (в случае его применения) и цемент. Все эти составляющие тщательно перемешиваются, полученную смесь подают в бетоносмеситель, предварительно загруженный оставшейся частью песка и воды, крупным заполнителем и еще раз вся эта смесь перемешивается.

Состав бетонной смеси должен обеспечивать заданные ей свойства, а также свойства затвердевшего бетона.

К бетонной смеси предъявляют определенные требования:

1) она должна сохранять однородность (при транспортировании, перегрузке и укладке в опалубку), которая обеспечивается связностью (нерасслаиваемостью) и водоудерживающей способностью. Все это достигается правильным подбором состава смеси, точностью дозировки составляющих и тщательным перемешиванием всех компонентов;

2) обладать удобоукладываемостью. Удобоукладываемость – это способность бетонной смеси под действием вибрации растекаться и заполнять форму. Она зависит от зернового состава смеси, количества воды, степени армирования, способов транспортирования и уплотнения смеси.

Все большее применение находит сухая строительная смесь (ССС) – смесь вяжущего, заполнителей, добавок, пигментов, отдозированных и перемешанных на заводе, и затворяемых водой перед употреблением. Точное дозирование компонентов позволяет получать более высокие технические характеристики готовой продукции по сравнению со смесями полученными, приготовляемыми на строительной площадке. Важным достоинством сухих смесей является возможность добавления в них химических добавок и микронаполнителей, как улучшающих их структуру, так и подготовленных для применения в холодное время года.

Технология транспортирования бетонных смесей

Транспортирование бетонной смеси включает в себя доставку ее от места приготовления на строительный объект, подачу смеси непосредственно к месту укладки или же перегрузку ее на другие транспортные средства или приспособления, при помощи которых смесь доставляют в блок бетонирования. Блоком бетонирования называют подготовленную к укладке бетонной смеси конструкцию или ее часть с установленной опалубкой и смонтированной арматурой.

На практике процесс доставки бетонной смеси в блоки бетонирования осуществляют по двум схемам:

- от места приготовления до непосредственной разгрузки в блок бетонирования;

- от места приготовления до места разгрузки у бетонируемого объекта, с последующей подачей бетона в блок бетонирования. Эта схема предусматривает промежуточную разгрузку бетонной смеси.

Транспортирование и укладку бетонной смеси необходимо осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси.

Транспортирование бетонной смеси от места приготовления до места разгрузки или непосредственно в блок бетонирования осуществляют преимущественно автомобильным транспортом, а транспортирование от места разгрузки в блок бетонирования – в бадьях кранами, подъемниками, транспортерами, бетоноукладчиками, вибропитателями, мототележками, бетононасосами и пневмонагнетателями.

Способ транспортирования бетонной смеси к месту ее укладки выбирают в зависимости от характера сооружения, общего объема укладываемой бетонной смеси, суточной потребности, дальности перевозки и высоты подъема. При любом способе транспортирования смесь должна быть защищена от атмосферных осадков, замораживания, высушивания, а также от вытекания цементного молока.

Допустимая продолжительность перевозки зависит от температуры смеси при выходе из смесителя: она не должна превышать 1 ч при температуре 20-30°С; 1,5 ч - 19-10°С; 2 ч - 9-5°С. Длительная перевозка по плохим дорогам приводит к ее расслаиванию. Поэтому в транспортных средствах без побуждения смеси в пути не рекомендуется перевозить на расстояние больше 10 км по хорошим дорогам и больше 3 км - по плохим.

Выбор транспортных средств осуществляют исходя из условий строящегося объекта: объема бетонных работ; срока их производства; расстояния перемещения; размера сооружения в плане и по высоте; ТЭП (производительности, скорости передвижения, удельной стоимости перевозки). Кроме того, необходимо учитывать также требования сохранения свойств бетонной смеси — недопущения распада, изменения однородности и консистенции.

Для перевозки смеси на объект широко применяют автомобильный транспорт – самосвалы общего назначения, бетоновозы и автобетоносмесители (миксеры).

Перевозка смеси самосвалами. Недостатки: возникают трудности по защите смеси от замерзания, высушивания, утечки цементного молока через щели в кузовах, необходимость ручной очистки кузова.

Перевозка бетонной смеси бетоновозами, оборудованными герметичными опрокидывающимися кузовами мульдообразной формы. Достоинства: перевозка смеси возможна на расстояние до 25-30 км, причем без расплескивания ее и вытекания цементного молока.

Перевозка смеси автобетоносмесителями (миксерами). Это наиболее эффективное средство транспортирования. Автобетоносмесители загружаются на заводе сухими компонентами и в пути следования или на стройплощадке приготавливают бетонную смесь. Вместимость автобетоносмесителей по готовому замесу от 3 до 10 м3. Перемешивание компонентов с водой обычно начинается за 30 – 40 мин до прибытия на объект. В автобетоносмесителях (миксерах) выгодно перевозить также готовые бетонные смеси вследствие имеющейся возможности их побуждения в пути за счет вращения барабана. Достоинства: дальность перевозки сухих компонентов смеси в автобетоносмесителях технологически не ограничена.

Доставленную на объект бетонную смесь можно выгружать непосредственно в конструкцию (при бетонировании конструкций расположенных на уровне земли или малозаглубленных) или перегружать в промежуточные емкости для последующей подачи на место бетонирования.

В бетонируемые конструкции смесь подают кранами в неповоротных или поворотных бадьях или ленточными конвейерами (транспортерами), бетононасосами и пневмонагнетателями (по трубам), звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками. Поворотные бадьи вместимостью 0,5 – 8 м3 загружают непосредственно из самосвалов или бетоновозов. Ленточные передвижные конвейеры применяют, когда подать смесь к месту укладки средствами доставки или в бадьях трудно или невозможно. Конвейерами длиной до 15 м подают смесь на высоту до 5,5 м. Для уменьшения высоты свободного падения смеси при выгрузке, применяют направляющие щитки или воронки. Недостаток: конвейеры в процессе бетонирования необходимо часто переставлять.

Поэтому более эффективны в этом отношении самоходные ленточные бетоноукладчики, смонтированные на базе трактора, оборудованные скиповым подъемником и ленточным конвейером длиной до 20 м. Для подачи смеси в конструкции, расположенных в стесненных условиях и в местах, не доступных для других средств транспорта применяют бетононасосы. Они подают смесь по стальному разъемному трубопроводу (бетоноводу) на расстояние по горизонтали до 300 м и по вертикали до 50 м. Также для бесперегрузочной подачи смеси и ее укладки используют пневмонагнетатели. Максимальная дальность транспортирования ими — 200 м по горизонтали или до 35 м по вертикали при подаче до 20 м3/ч. Для подачи и распределения смеси непосредственно на месте укладки при высоте 2 – 10 м применяют хоботы, представляющие собой трубопровод из конусных металлических звеньев и верхней воронки; виброхоботы, представляющие собой звеньевой хобот с вибратором. На загрузочной воронке вместимостью 1,6 м3 и секциях виброхобота диаметром 350 мм через 4-8 м устанавливают вибраторы-побудители, а также гасители.

Подачу и распределение бетонной смеси в конструкции на расстоянии до 20 м с уклоном к горизонту 5-20° обеспечивают виброжелобами в сочетании с вибропитателем вместимостью 1,6 м3. Им можно укладывать смеси до 5 м3/ч при угле наклона 5°, а при угле 15° — до 43 м3/ч.

studfiles.net