Основы технологии самоуплотняющегося бетона. Состав самоуплотняющийся бетон

Самоуплотняющийся бетон

Применение литых смесей значительно упростило процесс формования бетона.

Но они могут плотно укладываться без вибрации лишь в конструкции простой формы с небольшим армированием. В других случаях требуется применение вибрации. Следующим шагом в развитии технологии бетонных,работ явилось получение самоуплотняющегося бетона (СУБ). Он способен полностью заполнять пространство опалубки и уплотняться под действием собственной массы даже в густоармированных и тонкостенных конструкциях.

Его получение основывается на двух основных технологических решениях:

- применение гиперпластификаторов, обеспечивающих очень высокую степень разжижения бетонных смесей;

- введение большого количества минеральной добавки, а иногда и двух различных добавок, для обеспечения нерасслаиваемости и других технологических свойств смеси.

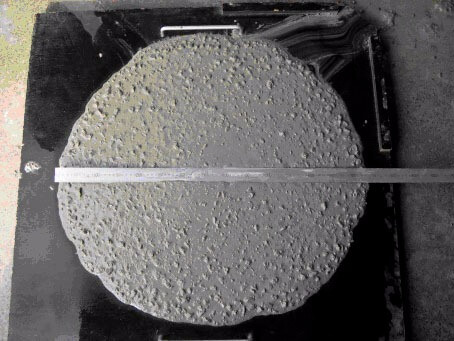

При введении гиперпластификаторов в малоподвижную смесь осадка конуса превышает 25 см. В этой области показатель ОК становится весьма неточным. Поэтому для самоуплотняющихся бетонов применяется другая характеристика: расплыв смеси. При этом используется перевернутый конус, чтобы предотвратить вытекание смеси при его заполнении. Растекание (расплыв) конуса составляет 55-85 см против 30-40 см для литых смесей.

Гиперпластификаторы обеспечивают высокую текучесть смеси за счет существенного снижения вязкости цементного теста, а это приводит к расслоению смеси даже при высоких расходах цемента. Для его предотвращения вводятся дисперсные минеральные добавки. Высоким загущающим действием обладают микрокремнезем и метакаолин, но применяются и качественные золы ТЭС, а также каменная мука (известняковая, базальтовая). Кроме того, увеличивается содержание песка, которое обычно превышает содержание крупного заполнителя. В итоге вязкость растворной составляющей оказывается достаточной для предотвращения расслоения смеси.

Еще одной особенностью самоуплотняющегося бетона является применение заполнителей с НК не более 20 мм, а нередко и порядка 10 мм. Это позволяет формовать тонкостенные и густо-армированные конструкции, а также обеспечивает высокую однородность структуры бетона. Применяются заполнители высокого качества. Они фракционируются, что позволяет обеспечивать их оптимальный зерновой состав.

Примеры составов самоуплотняющихся бетонных смесей (кг/м3):

- Вода- 150-170.

- Портландцемент — 400-500.

- Песок-750-1000.

- Крупный заполнитель — 700—800.

- Минеральная добавка — 100—200.

- Гиперпластификатор 1—1,5% от массы цемента.

При этом дисперсная часть смеси (цемент + минеральная добавка) обычно составляет 500—600 кг/м3.

Требования к самоуплотняющейся бетонной смеси не ограничиваются величиной растекаемости и стойкостью к расслоению. Нормированы также вязкость смеси и ее формуемость (понимаемая как способность смеси протекать через узкие отверстия, например между стержнями арматуры). Эти свойства определяются специальными методами и имеют различные значения в зависимости от требований к бетонной смеси.

Наличие большого количества требований, причем иногда противоречивых (например низкая вязкость и нерасслаиваемость), делает обеспечение свойств бетонной смеси основной задачей при получении самоуплотняющихся бетонных смесей. Этим они отличаются от других бетонов, для которых большей сложностью является достижение требуемых свойств затвердевшего бетона.

Свойства смеси обеспечиваются в первую очередь применением повышенных дозировок гиперпластификатора, введением большого количества минеральных добавок. В необходимых случаях могут применяться и органические загустители, например метилцеллюлоза.

Выбор класса по расплыву зависит от характеристик бетонируемых конструкций. Он возрастает при уменьшении их сечения и увеличении густоты армирования. Чем выше класс, тем сложнее обеспечить требуемые свойства бетонной смеси.

Технические свойства самоуплотняющихся бетонов подчиняются тем же закономерностям, что и обычных бетонов. Это прежде всего закон В/Ц. Его величина и определяет в основном прочность и другие свойства бетона.

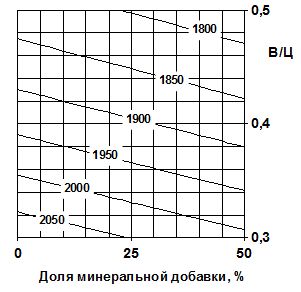

Влияние минеральной добавки на прочность может быть неоднозначным. При больших ее дозировках, а также повышенных расходах цемента, характерных для СУБ, состав бетона может попадать на нисходящую ветвь кривой зависимости прочности бетона от количества добавки. Характер изменения прочности при введении минеральной добавки можно видеть на примере золы ТЭС. Но это не является большой проблемой, так как главная роль минеральной добавки в СУБ — обеспечение требуемых свойств бетонной смеси.

На СУБ распространяется нормирование классов по прочности, предусмотренное для обычных бетонов.

Несмотря на повышенную стоимость бетонной смеси, применение СУБ существенно расширяется. В Японии, которой принадлежит приоритет в их создании, более 50% всего бетона является самоуплотняющимся. При его применении существенно снижается трудоемкость и длительность бетонирования, повышается качество конструкций.

www.uniexo.ru

Самоуплотняющийся бетон

На основании результатов исследований, проведенных в Японии, с 1988 года определены основные положения в технологии бетонирования с использованием самоуплотняющегося бетона (СУБ). Завершена разработка технологии самоуплотняющегося бетона, использование которого с 2003 года регламентируется директивой по железобетону. В этой директиве СУБ определяется как «бетон, способный уплотняться под действием собственного веса без воздействия дополнительной энергии уплотнения, освобождаться от содержащегося в нем воздуха, подаваться и полностью заполнять пространство опалубки, в том числе между арматурными стержнями». С введением этой директивы использование самоуплотняющегося бетона возможно без согласия или общего допуска органов строительного надзора, что дополнительно способствует его применению. На основании своих свойств СУБ особенно подходит для изготовления сборных конструкций или бетонных поверхностей, требующих особых архитектурных решений.

Самоуплотняющийся бетон имеет следующие преимущества: - равномерное качество бетона по всему поперечному сечению - незначительные ограничения при конструктивном исполнении строительных элементов - улучшение долговечности - улучшение свойств декоративного бетона - облегчение работ по бетонированию - сокращения сроков строительства - звукоизоляция и охрана здоровья на строительных участках и на заводах готовых конструкций

1. Основные положения

В соответствии с выбранным принципом проектирования СУБ разделяется на три типа, смотри таблицу 1. Как правило, по сравнению с вибрированным бетоном СУБ имеет значительно более высокое содержание мелкодисперсной взвеси. Традиционный состав бетонной смеси, в котором преобладает по возможности высокое содержание зернистого заполнителя и низкое содержание мелких частиц, не используется при приготовлении самоуплотняющегося бетона. Вместо этого мелкодисперсная взвесь (цемент + зернистый заполнитель с размером зерна < 0,125 мм + добавки для бетона), вода затворения и разжижитель СУБ образуют клей, в котором крупный зернистый заполнитель просто «плавает».

Таблица 1: Содержание мелкодисперсной взвеси в самоуплотняющемся бетоне

Тип СУБ |

Содержание мелкодисперсной взвеси |

Тип мелкодисперсной взвеси |

550 - 600 |

Тип стабилизатора |

350 - 500 |

Тип комбинирования |

в зависимости от стабилизатора |

Для функциональной способности СУБ решающее значение имеют два признака. С одной стороны подвижность бетонной смеси должна быть достаточно высокой, чтобы способствовать освобождению бетона от содержащегося в нем воздуха, создавать оптимальное сцепление между сталью и бетоном даже при высокой степени армирования и уменьшать опасность образования дефектов (например, скопление гравия). С другой стороны СУБ должен иметь хорошую способность к сцеплению отдельных компонентов и предотвращать расслоение смеси. При расслоении могут возникнуть два эффекта: - Седиментация: оседание крупного зернистого заполнителя, выпотевание - Сепарация: текучий бетон не в состоянии транспортировать крупный зернистый заполнитель в процессе перекачки.

Для одновременного достижения достаточной подвижности и способности к сцеплению компонентов следует соблюдать оптимальное соотношение состава и количества мелкодисперсной взвеси, воды и разжижителей. Количество воды должно быть определено таким образом, чтобы оно точно соответствовало водопотреблению мелкодисперсной взвеси и увлажняло поверхность. При этом становится ясно, что замена одних мелкозернистых компонентов другими (например, замена цемента летучей золой) приводит к изменению водопотребления, а измененный состав, как правило, влечет за собой изменение свойств свежеприготовленной бетонной смеси.

Дополнительное добавление воды одновременно влияет на подвижность бетонной смеси и способность компонентов бетона к сцеплению. Это может привести к тому, что при одновременном повышении подвижности бетонной смеси снизится сцепление между ее компонентами, что сделает структуру бетона нестабильной. Изменение количества добавляемой воды на ± 3 л/м может быть достаточным, чтобы вызвать оседание, сепарацию, вовлечение воздуха или низкую подвижность бетонной смеси. В то время как вода влияет на подвижность и сцепление компонентов бетонной смеси и может привести к ее расслоению, использование разжижителя регулирует ее текучесть.

В настоящее время при производстве самоуплотняющегося бетона используются практически исключительно разжижители нового поколения, так называемые разжижители на основе поликарбоксилата. С одной стороны должно быть известно взаимодействие цемента и разжижителя на основе поликарбоксилата, с другой стороны при этом необходимо учитывать характеристики подвижности в зависимость от температуры. Кроме этого некоторые разжижители при смешивании в бетоносмесителе могут вызывать дополнительное разжижающее действие, которое обозначается как «эффект осадка» и может привести к последующему расслоению бетонной смеси.

Добавление пылевидных материалов (известняковая мука или летучая зола) приводит к улучшению подвижности смеси. Однако слишком высокое содержание очень мелких частиц при одинаковых условиях ведет к снижению ее подвижности. Наряду с воздействием добавок на реологические свойства самоуплотняющегося бетона они оказывают также влияние на внешний вид бетонной поверхности. При добавлении известняковой или кварцевой муки поверхность бетона становится более светлой, чем при добавлении летучей золы. Описанные связи между отдельными компонентами бетонной смеси оказывают влияние на то, что относительно незначительные изменения в ее составе вызывают значительные изменения свойств самоуплотняющегося бетона.

2. Требования к свежеприготовленной бетонной смеси

2.1 ТекучестьОпределение текучести без блокировочного кольца (sm) оценивает растекаемость бетона. Растекаемость обычного самоуплотняющегося бетона составляет от 700 до 800 мм. Определение текучести с помощью блокировочного кольца (smb) позволяет оценить растекаемость самоуплотняющегося бетона между арматурными стержнями. При этом преимущественно определяется, способен ли цементный клей перемещать крупный зернистый заполнитель между препятствиями (например, между стержнями арматуры) или в результате создания препятствий для крупного зернистого заполнителя образуется его оседание. Этот эффект может возникнуть также в том случае, если расстояние между стержнями арматуры превышает максимальный диаметр зерен заполнителя. Поэтому для проведения испытания число стержней и расстояние между ними следует определять в зависимости от размера наиболее крупных зерен (таблица 2). Диаметр стержней составляет соответственно 18 мм, диаметр блокировочного кольцо равен 30 см. Использование дробленого зернистого заполнителя дополнительно создает препятствия для текучести бетонной смеси. Смесь самоуплотняющегося бетона считается пригодной к использованию при одинаковой высоте бетонной лепешки снаружи и внутри блокировочного кольца, хорошем перемещении наиболее крупных зерен заполнителя сквозь арматурные стержни и превышении значения растекаемости sm показателя smb максимум на 50 мм, смотри рис. 1.

Таблица 2: Число стержней блокировочного кольца

Максимальный диаметр зерен заполнителя |

Число стержней |

8 или 11,4 мм |

22 |

16 или 22 мм |

16 |

32 мм |

10 |

Вязкость самоуплотняющегося бетона определяется временем протекания смеси через воронку (tTr). При этом измеряется время, необходимое для вытекания бетонной смеси из v-образной воронки равномерной струей (рис. 2). Для обычного самоуплотняющегося бетона это время составляет от 5 до 20 с.

| Рис. 1: Определение показателя растекаемости smb |

Для того чтобы проверить склонность самоуплотняющегося бетона к седиментации, бетонная смесь наполняется в цилиндрическую форму высотой 500 мм и диаметром 150 мм. В форме установлены задвижки, разделяющие смесь на три части. После вымывания цементного клея посредством разницы в весе крупного зернистого заполнителя определяется, имеет ли бетон склонность к седиментации. Если содержание крупных зерен отличается менее чем на ± 20 % от массы среднего показателя содержания крупных зерен, то СУБ считается стабильным к седиментации.

Рис. 2: V-образная воронка для определения времени вытекания самоуплотняющегося бетона |

Рис. 3: Диапазоны удобоукладываемости четырех различных видов самоуплотняющегося бетона |

Исследования показали, что взаимозависимые значения растекаемости и времени прохождения через воронку могут служить критериями определения пригодности бетонной смеси. Исходя из этих показателей, определяемых при проведении типовых испытаний, для каждого вида СУБ устанавливается индивидуальный диапазон удобоукладываемости (рис. 3), гарантирующий отсутствие эффекта седиментации или сепарации, достаточную текучесть, способность бетонной смеси освобождаться от содержащегося в ней воздуха и стабильность в отношении седиментации.

| Рис. 4: Выпускной конус |

При одинаковом составе смеси воздействие различных температурных условий ведет к различным диапазонам удобоукладываемости. Для обеспечения быстрой и простой проверки текучести и вязкости, соответствующей условиям стройки, в Федеральном союзе производителей цемента был разработан комбинированный метод, позволяющий определить оба показателя при проведении одного испытания. Оборудование, необходимое для проведения этого испытания, представляет собой выпускной конус, установленный на пластине для определения растекаемости бетонной смеси (рис. 4).

3. Изготовление бетона и его транспортировка

Изготовление самоуплотняющегося бетона требует наличие высококачественного оборудования и обученного персонала. По причине чувствительности СУБ в отношении водопотребления к производителям выдвигаются следующие требования:

- Максимально высокая точность дозирования в смесительной установке. - Удаление перед производством влаги, скапливающейся в бункере под зернистым заполнителем. - Непрерывный контроль влажности песка; наличие данных о содержании влаги в крупном зернистом заполнителе. - Использование остаточной воды согласно в соответствии с только при определенных условиях. - Полное опустошение барабана смесителя и автобетоносмесителя, а также перекачивание воды для промывки.

Различное время транспортировки может сказаться на консистенции бетонной смеси таким образом, что выше названный «эффект осадка» (в зависимости от выбора разжижителя) при определенных обстоятельствах будет действовать по разному. Кроме этого воздействие погодных условий, например, солнечных лучей, может привести к повышению температуры свежеприготовленной бетонной смеси и тем самым изменить ее консистенцию. Для того чтобы отреагировать на возможное изменение консистенции вследствие транспортировки, погодных условий и т.д. путем своевременного изменения состава бетонной смеси, строительный участок и завод товарного бетона должны постоянно обмениваться информацией о свойствах свежеприготовленной бетонной смеси. Дополнительное добавление разжижителя на строительной площадке согласно необходимо для того, чтобы непосредственно перед укладкой свежеприготовленная бетонная смесь достигла необходимых свойств. Это предполагает, что производитель бетона имеет соответствующие данные по дозированию, которые дают однозначное представление о том, какое количество разжижителя должно быть добавлено, чтобы получить необходимые показатели растекаемости и вязкости при имеющейся температуре и консистенции приготовленной бетонной смеси. Эти показатели определяются в рамках типовых испытаний.

На основании чувствительности самоуплотняющегося бетона к производству, транспортировке и укладке каждое транспортное средство согласно директиве должно подвергаться приемочным испытаниям. В рамках этих испытаний необходимо проверить текучесть бетонной смеси с использованием блокировочного кольца или без него, являющуюся простым способом оценки пригодности самоуплотняющегося бетона к эксплуатации. Оценка взаимозависимых значений растекаемости и времени прохождения через воронку позволяет пользователю определить, соответствует ли СУБ диапазону укладываемости, выявленному путем испытания. На практике на основании простого использования применяется комбинированный метод с выпускным конусом. Большое значение имеет точное определение сроков поставки бетонной смеси. Непрерывную перекачку бетонной смеси необходимо обеспечивать таким образом, чтобы после перекачки смеси из одного транспортного средства сразу приступить к опустошению другого. При этом следует обратить внимание на своевременное прибытие транспортных средств с товарным бетоном на строительный участок, что позволит вовремя провести испытания свежеприготовленной бетонной смеси. Эти условия предъявляют высокие требования к заводу по производству товарного бетона в отношении логистических услуг и выполняются удовлетворительно в том случае, если типовые испытания проводятся в предельных условиях (например, различные температурные диапазоны), соответствующих строительному участку.

4. Укладка бетонной смеси

Перед укладкой бетонной смеси необходимо проверить, нет или в опалубке воды (например, дождевой воды). Даже незначительное содержание влаги может привести к расслоению самоуплотняющегося бетона, так как содержание воды в нем может повыситься до недопустимых пределов. Перед укладкой самоуплотняющийся бетон должен пройти определенное расстояние, достаточное для удаления содержащегося в нем воздуха (рис. 5). В исключительных случаях, когда отсутствует участок, на котором происходит удаление воздуха из бетона, его необходимо создать искусственным образом. При этом бетон не должен течь слишком быстро. Удаление воздуха осуществляется тогда, когда бетонная смесь может стекать через край, пока она не займет окончательное положение в опалубке. Если укладка бетонной смеси осуществляется с перерывами, то на поверхности бетона образуется слой густого, вязкого цементного клея, так называемая «слоновая кожа». Он препятствует смешиванию различных доз бетонной смеси; в последствие этот разделительный слой может отпечататься на поверхности бетона. Кроме этого даже из-за незначительного простоя в опалубке бетон может частично или полностью потерять свои самоуплотняющиеся свойства.

Рис. 5: Производство элемента перекрытия из самоуплотняющегося бетона |

Рис. 6: закачивание бетонной смеси в опалубку снизу. |

Бетонирование строительных элементов, в которых самостоятельное удаление воздуха затруднено (например, длинные и тонкие колонны, опалубка с углублениями), должно проводиться особенно тщательным образом. Наличие коротких участков для удаления воздуха и высокой скорости подъема бетонной смеси (преимущественно в высоких и тонких колоннах) приводит к тому, что подъемная сила воздушных пор оказывается не достаточно высокой для того, чтобы они смогли проникать через расположенный сверху слой свежеуложенной бетонной смеси. Исходя из этого, по возможности должно блокироваться попадание воздуха в бетон, а перед укладкой бетонной смеси воздух из нее должен удаляться. Избежать ненужного попадания воздуха можно в случае, когда бетонная смесь сбрасывается на арматуру не с большой высоты, а подается на нее при постоянном погружении шланга в свежий бетон во время перекачки. Тем самым предотвращается также создание различных слоев в бетонной конструкции вследствие образования «слоновой кожи». Если это не возможно из-за высокой степени армирования, хорошей альтернативой является заполнение бетонной смеси снизу через патрубок опалубки. Для этого предлагается использовать специальные рамочные опалубки, оборудованные на заводе наполнительным патрубком, к которому присоединяется шланг насоса (рис. 6). В этом случае смесительное устройство в загрузочной воронке бетононасоса в течение всего процесса перекачки должно быть покрыто свежеприготовленной бетонной смесью.

На основании свойств самоуплотняющегося бетона обязательным условием является непрерывная укладка и непрерывная поставка бетонной смеси. При потере СУБ свойств, необходимых для его укладки, при определенных обстоятельствах, даже после длительного периода транспортировки или хранения, возможно восстановление удобоукладываемости бетонной смеси путем добавления разжижителей. Уплотнять бетон нельзя. Самоуплотняющийся бетон самостоятельно течет при незначительном срезывающем напряжении, а твердеет при высоком срезывающем напряжении.

5. Давление на опалубку

Положения для определения давления на опалубку, приведенные в стандарте DIN 18218 для обычного бетона, не распространяются в полной мере на самоуплотняющийся бетон. Благодаря легкой укладываемости СУБ позволяет достичь высокой скорости бетонирования очень длинных и тонких строительных элементов, например колонн. Преимуществу, заключающемуся в быстрой укладываемости, противопоставляется повышенное давление на опалубку, что требует тщательного определения ее размеров. Исследования, проводившиеся до настоящего времени и определявшие соотношение скорости бетонирования и свойств свежеприготовленной бетонной смеси с одной стороны и образующееся давление на опалубку с другой стороны, выдают противоречивые результаты. При отсутствии точных результатов для соответствующего СУБ рекомендуется определить наличие гидростатического давления на опалубку. Значительное влияние оказывает как состав бетонной смеси, так и способ укладки. При подаче бетона в опалубку снизу на ее распространяется не только гидростатическое давление, но и дополнительно давление насоса, необходимое для преодоления трения сцепления между бетоном и опалубкой (обратить особое внимание при использовании поршневого насоса). Поэтому при подаче бетонной смеси снизу расчетное значение давления на опалубку необходимо дополнительно увеличить.

На основании ожидаемого максимального давления на опалубку ее углы должны быть устойчивыми к скручиванию. Кроме этого, необходимо выбрать правильное расстояние между опалубочными анкерами, так как, с одной стороны, на поверхности не должно проявляться слишком много анкерных конусов, а с другой стороны, не смотря на высокое давление на опалубку, в палубе не должны возникать большие искривления, что может отрицательно сказаться на внешнем виде бетонной поверхности. Иногда места стыков между опалубками и палубами закрыты не полностью или палуба имеет дефекты в несколько миллиметров (например, зазоры между досками опалубки). Такие места впоследствии отразятся на бетонной поверхности. Если в вибрированном бетоне на месте этих дефектов возникает опасность образования скоплений гравия из-за выступающего цементного клея, то для самоуплотняющихся бетонов по причине значительно лучшего сцепления между его компонентами такой опасности нет.

6. Свойства самоуплотняющегося бетона

В основном свойства самоуплотняющегося бетона соответствуют свойствам обычного бетона. Самоуплотняющийся бетон может быть спроектирован как бетон обычной прочности или как высокопрочный бетон.

Предел прочности на сжатиеПри одинаковом содержании цемента и водоцементном отношении СУБ по сравнению с вибрированным бетоном на основании более плотного соединения между его компонентами имеет более высокий предел прочности при сжатии.

Предел прочности при растяженииПри одинаковом пределе прочности на сжатие СУБ имеет незначительно более высокий предел прочности при растяжении по сравнению с обычным бетоном.

Сцепление между бетонной смесью и арматуройНа основании высокой подвижности и прочного сцепления между отдельными компонентами СУБ он имеет хорошее сцепление с арматурой. При этом сцепление не зависит от того, расположена арматура вверху или внизу.

Модуль упругостиМодуль упругости СУБ примерно на 15% ниже модуля упругости традиционного бетона. Это объясняется повышенным содержанием мелкодисперсной взвеси и связанным с этим низким содержанием крупного зернистого заполнителя.

УсадкаНа усадку влияет количество цементного клея. Так как по содержанию цементного клея самоуплотняющийся бетон незначительно отличается от обычного бетона, то и характеристики усадки у обоих видов бетона одинаковые.

ПолзучестьСогласно проводимым до настоящего времени исследованиям коэффициент ползучести СУБ немного выше этого показателя в обычном бетоне, однако находится в общепринятых пределах допуска для обычного бетона.

7. Качество бетонной поверхности

Поверхность строительных элементов, выполненных из самоуплотняющегося бетона, до мельчайших подробностей отражает строение и структуру опалубки (включая надписи карандашом). СУБ может воспроизводить мельчайший рельеф опалубки (рис. 7), поэтому он пользуется большой популярностью при оформлении поверхности (например, с помощью матрицы). Однако это означает, что такие дефекты, как «заплаты» или отверстия от гвоздей, также отпечатываются на поверхности. При наличии высоких требований к поверхности декоративного бетона необходимо обратить внимание на качество палубы. При этом в частности должны быть предусмотрены меры, гарантирующее необходимое покрытие бетонной смесью без отпечатывания на то они сопоставимы со свойствами традиционных легких бетонов.

8. Самоуплотняющийся легкий бетон

В декабре 2003 года органами строительного надзора были предоставлены первые допуски для самоуплотняющегося легкого бетона. Самоуплотняющийся легкий бетон также способен течь и освобождаться от содержащегося в нем воздуха исключительно под действием собственного веса. Несмотря на то, что плотность в сухом состоянии самого легкого самоуплотняющегося бетона с допуском, выданным органами строительного надзора, равна 1,38 кг/дм , он также имеет достаточный коэффициент самоуплотнения и реологические свойства. Что касается механических свойств, предъявляются одинаковые требования с соответствии с DIN EN 206-1 и DIN 1045.

| Рис. 7: Монолитная стена, изготовленная из самоуплотняющегося бетона |

На основании особых свойств свежеприготовленной бетонной смеси самоуплотняющийся бетон предлагает многочисленные преимущества вплоть до конструктивного оформления специальных строительных элементов, которые не могут быть выполнены из традиционных видов бетона.

9. Выводы

Самоуплотняющийся бетон представляет собой бетон с особыми свойствами свежеприготовленной смеси. Для обеспечения на практике этих свойств Немецкий комитет по железобетону определил в директиве соответствующие нормы, введенные органами строительного надзора. Что касается свойств жесткого бетона, то в этом случае СУБ не отличается от обычного бетона. К этим свойствам поверхности следов от прокладок между арматурными стержнями.

brusshatka.ru

Основы технологии самоуплотняющегося бетона | Статья в журнале «Молодой ученый»

В работе рассмотрены основы получения бетонных смесей с высокой удобоукладываемостью. Показано, что эффект самоуплотнения бетонной смеси достигается за счет совместного использования высокоэффективных суперпластификаторов и минеральных добавок.

Ключевые слова:самоуплотняющийся бетон, суперпластификатор, минеральная добавка, тонкий заполнитель.

Самоуплотняющийся бетон (по международной терминологии — Self-Compacting Concrete [SCC]) является одной из современных разновидностей бетона, бурно развивающегося в последние десятилетия. Этот бетон способен уплотняться практически без внешнего воздействия под действием собственного веса, полностью заполняя форму и уплотняясь даже в густоармированных конструкциях. Самоуплотняющиеся бетоны имеют расплыв стандартного конуса 50…80 см, их применение обеспечивает качественное уплотнение бетонной смеси и высокие темпы набора прочности.

Концепция самоуплотняющегося бетона была разработана японскими специалистами [1] в конце 80 годов. Основным мотивом для создания этой разновидности бетона стало получение высококачественного материала, не требующего значительных трудозатрат для укладки бетонной смеси в опалубку [2]. Этот фактор сыграл основную роль для быстрого развития технологии самоуплотняющихся бетонов в начале 90 годов ХХ века не только в Японии, но и других промышленно развитых странах — США, Швеции, Германии, Франции, которые испытывали дефицит квалифицированной рабочей силы в строительной отрасли.

В последние годы и в России, в связи с подъемом строительной отрасли, проявляется интерес к самоуплотняющемуся бетону. Этот материал применяется на строительстве отдельных объектов. Очевидно, что широкое распространение передового опыта мировой строительной практики приведет в будущем к более широкому применению самоуплотняющихся бетонов и увеличению объемов их производства. В связи с этим актуальны исследования факторов определяющих свойства самоуплотняющихся бетонов.

Важнейшей предпосылкой создания самоуплотняющегося бетона является разработка и широкое внедрение в технологию бетона одной из наиболее эффективных групп химических добавок — суперпластификаторов (СП). Понимание того, что эти добавки смогут в значительной степени изменить технологию бетона и позволят создать новые разновидности бетона пришло к специалистам не сразу. Полное использование потенциала СП стало возможным только после системных исследований этих модификаторов бетона и анализа практического опыта их применения.

Принципиальным изменением в представлениях специалистов, занимающихся производством бетона, было осознание того, что «сэкономленный» цемент при введении в состав бетона высокоэффективных СП должен замещаться не крупным и мелким заполнителем, а активными или инертными минеральными добавками [3]. Понимание этой особенности бетонов с добавкой СП, наряду с созданием более совершенных добавок, стало основой создания самоуплотняющегося бетона.

Развитие технологии бетонных смесей с высокой удобоукладываемостью происходило за счет использования различных факторов:

- применение полифракционного заполнителя с оптимальным гранулометрическим составом;

- использование микро- и ультрадисперсного минеральных добавок (микрокремнезема, золы ТЭС, тонкомолотых шлаков и др.) для повышения прочности и коррозионной стойкости материала;

- управление реологией высокоподвижных бетонных смесей;

- создание новых видов химических модификаторов, регуляторов свойств бетона.

В 1986 году проф. Окамура [4] при разработке высокоподвижного бетона обобщил опыт, накопленный в указанных областях, предложил концепцию новой разновидности бетона, который он предложил назвать «самоуплотняющийся бетон».

Важной отличительной чертой современных самоуплотняющихся бетонов в сравнении с литыми бетонными смесями прошлого является отсутствие водоотделения и расслоения при высокой текучести смеси. Низкое водоцементное отношение цементного теста при введении в состав смеси высокоэффективных гиперпластификаторов обеспечивает значительное повышение плотности цементно-водной суспензии. Однако плотность суспензии, даже в случае предельного снижения водоцементного отношения не достигает плотности заполнителя — 2500…2700 кг (рис. 1). Это обстоятельство свидетельствует в пользу того, что повышение плотности цементного теста является только дополнительным фактором, снижающим склонность бетонной смеси к расслоению.

Рис. 1. Влияние водоцементного отношения и доли замещения цемента с плотностью 3100 кг/м3 минеральной добавкой, имеющей плотность 2700 кг/м3 на плотность цементного теста

В качестве основного фактора, обеспечивающего нерасслаиваемость смеси, следует рассматривать высокую вязкость цементной суспензии, которая при этом имеет низкое предельное напряжением сдвига. Такое сочетание основных реологических характеристик цементного теста обеспечивает выход из бетонной смеси воздуха, который был в нее вовлечен при перемешивании. Для снижения седиментационных явлений в бетонную смесь могут вводиться загущающие добавки на основе модифицированной целлюлозы, гидролизованного крахмала, полиэтиленгликоля, природных биполимеров и др. [5].

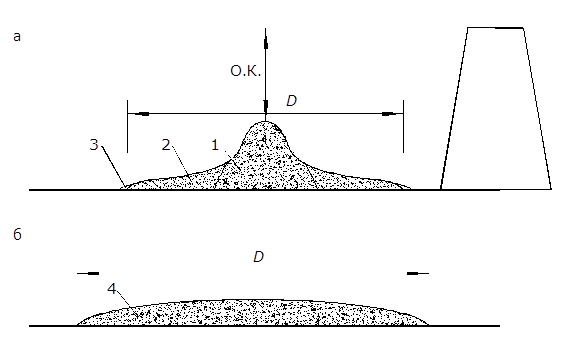

Основная задача, которая должна быть решена при проектировании состава самоуплотняющегося бетона — обеспечение достаточно высокой раздвижки зерен крупного и мелкого заполнителя. В противном случае при введении в бетонную смесь высокоэффективных СП будет наблюдаться сегрегация смеси, которая при определении подвижности с помощью стандартного конуса проявится в виде «эффекта сомбреро» — вытекание из бетонной смеси растворной составляющей, а из растворной составляющей — «цементного молока». При этом бетонная смесь принимает форму, напоминающую сомбреро (рис. 2а).

Рис. 2. Определение удобоукладываемости высокоподвижной бетонной смеси с избыточным (а) и оптимальным (б) содержанием заполнителя. Обозначения: 1 — бетонная смесь с повышенным содержанием крупного заполнителя; 2 — бетонная смесь с повышенным содержанием растворной составляющей; 3 — «цементное молоко»; 4 — однородная бетонная смесь

Необходимая раздвижка зерен заполнителя достигается за счет введения в состав бетона тонкого наполнителя, сопоставимого по дисперсности с вяжущим. Количество этого компонента сопоставимо с расходом вяжущего цемента. Значительное разбавление цемента инертным материалом не приводит к значительной потери прочности в связи со значительно более низким, чем в традиционных бетонах, водоцементным отношением. Введение в состав бетона с высокой удобоукладываемостью значительных объемов инертных или активных минеральных добавок позволяет получить высокоподвижную, но стойкую к сегрегации бетонную смесь.

В настоящее время теория проектирования составов самоуплотняющихся бетонов еще не разработана. Реологические свойства этих бетонов очень чувствительны к соотношению компонентов и их свойствам. Поэтому подбор состава ведется опытным путем. На первом этапе подбирают вид и расход СП, а также минеральной добавки и водоцементного отношения для получения цементного теста с достаточной текучестью. На втором и третьем этапе последовательно подбирают расход крупного и мелкого заполнителя для получения бетонной смеси с расплавом смеси не ниже 50 см. При оценке реологических свойств самоуплотняющейся бетонной смеси необходимо в обязательном порядке определять ее стойкость к расслоению.

Самоуплотняющийся бетон — материал с уникальными технико-строительными свойствами. Его получение возможно благодаря синергизму совместного использования высокоэффективных суперпластификаторов (гипрерпластификаторов) с активными или инертными минеральными добавками. Для широкого применения этих бетонов необходимо создание новой производственной базы, позволяющей на более высоком уровне осуществлять подготовку сырьевых материалов и точно выдерживать их рецептуру.

Литература:

1. Ozawa K, et. al. Development of high performance concrete based on the durability design of concrete structures: Proceedings of the second East-Asia and Pacific Conference on Structural Engineering and Construction (EASEC-2). 1989. Vol. 1. pp. 445–450.

2. Оучи, М. Самоуплотняющиеся бетоны: разработка, применение и ключевые технологии // Бетон на рубеже третьего тысячелетия: Труды 1-ой Всероссийской конференции по бетону и железобетону. — М.: Готика, 2001. С.209–215.

3. Collepardi M. A Very Close Precursor of Self-Compacting Concrete (SCC) // Supplementary Volume of the Proceedings of Three-Day CANMET/ACI International Symposium on Sostainable Development and Concrete Technology. USA, S. Francisco, 2001. pp. 23–28.

4. Okamura H, et. al. Mix-design for self-compacting concrete // Concrete Library of JSCE. 1995. No. 25. pp.107–120.

5. Collepardi, M. Self-Compacting Concrete: What is New? // Proceedings of Seventh CANMET/ACI International Conference on Superplasticizers and Other Chemical Admixtures In Concrete. Berlin, Germany. 2003. pp. 1–16.

moluch.ru

Самоуплотняющийся бетон – эффективный инструмент в решении задач строительства

Самоуплотняющийся бетон представляет собой материал, который способенуплотняться под действием собственного веса, полностью заполняя форму даже в густоармированных конструкциях. Он находит все более широкое применение. Перспективным является его использование для производства сборного железобетона, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования, реставрации и усиления конструкций.Чем же самоуплотняющийся бетон отличается от традиционно применяемого?...

Особо высокопрочные бетоны, модифицированные добавками-суперпластификаторами, начали применять в конце 60-х — начале 70-х годов прошлого века. В частности, в 1970 году такой бетон использовался для строительства нефтяных платформ в Северном море норвежскими и британскими специалистами. Опыт применения подобного материала показал преимущества введения суперпластификаторов в бетонную смесь, однако был замечен и ряд ограничений в работе с ним. Во-первых, большинство суперпластификаторов, особенно при больших дозировках, способны замедлять схватывание бетонной смеси. Во-вторых, при ее транспортировке в течение 60–90 минут эффект от действия добавки снижается, то есть уменьшается подвижность. В-третьих, подача смеси по трубопроводу к месту укладки на расстояние свыше 200–250 метров стимулирует расслоение и создает неоднородность в готовом изделии. В результате время выполнения работ по бетонированию возрастает, ухудшается качество поверхности изделий, снижается прочность.

Появление новых амбициозных проектов в сфере строительства (таких, как протяженные подвесные мосты в Японии и Китае, комплексы крупных гидротехнических и транспортных сооружений в Голландии и ряд других) повысило требования к особо высокопрочным бетонам. При возведении таких конструкций было необходимо использование литых смесей в большом объеме. А зачастую участки бетонирования находились на большом расстоянии от места производства бетона и даже на значительном удалении от побережья (на воде). Кроме этого, еще одной необходимостью было сокращение времени и трудозатрат на уплотнение бетонной смеси, а также повышенный набор прочности в ранние сроки.

Решению указанных задач способствовали теоретические исследования и практические внедрения, направленные на

- применение мультифракционного заполнителя для получения высокопрочного бетона;

- введение микро- и ультрадисперсного наполнителя для повышения прочности, коррозионной и трещиностойкости материала;

- управление реологией высокоподвижных бетонных смесей;

- создание новых видов химических модификаторов, регуляторов свойств бетона.

В 1986 году проф. Окамура [см. Okamura H., Ouchi M. Self-Compacting Concrete // Advanced Concrete Technology, 2003, Vol. 1, No. 1] при разработке высокопрочного бетона обобщил опыт, накопленный в указанных областях, предложив называть получаемый материал “самоуплотняющийся бетон”.

Самоуплотняющийся бетон — Self-Compacting Concrete (SCC) — способенуплотняться под действием собственного веса, полностью заполняя форму даже в густоармированных конструкциях. Первая международная конференция по изучению его свойств прошла в 1998 году с участием 150 ученых и инженеров из 15 стран. Высокая эффективность нового материала способствовала созданию рабочей группы специалистов RILEM (1996 г.) из 8 стран для разработки рекомендаций по использованию самоуплотняющихся бетонов. В 2004 году организован технический комитет 205-DSC “Долговечность самоуплотняющегося бетона”, председателем которого является проф. Шуттер. В работе этого комитета задействованы 25 лабораторий из 14 стран. В результате исследований была разработана классификация самоуплотняющихся бетонов [см. EFNARC: Specification and Guidelines for Self-Compacting Concrete. Farnham, February 2002], определяющая их назначение и области применения.

Таблица 1

Классификация бетонных смесей для производства самоуплотняющихся бетонов

Наименование бетонной смеси | Обозначение | Назначение и области применения самоуплотняющихся бетонов |

Высокоподвижная (Flowability Slump-flow) | SF1 (550…650 мм) | Неармированные или низкоармированные бетонные конструкции – плиты перекрытий, трубопроводы, облицовки туннелей, фундаментов. |

SF2 (660…750 мм) | Большинство обычных сооружений – колонны, стены. | |

SF3 (760…850 мм) | Вертикальные элементы, густоармированные конструкции сложных форм, торкретирование. | |

Вязкая (Viscosity) | VS1/VF1 (вязкость менее 8 секунд) | Конструкции и изделия, к которым предъявляются высокие требования по качеству поверхности и не требующие дополнительной обработки. |

VS2/VF2 (вязкость 9…25 секунд) | Конструкции невысокого класса прочности. Ввиду повышенной расслаиваемости тиксотропные свойства быстро изменяются за небольшой промежуток времени, что ограничивает расстояние транспортировки. | |

Легкоформуемая (Passing ability) | PA 1 | Вертикальные сооружения, домостроение, конструкции, армированные с шагом от 80 до 100 мм. |

PA 2 | Инженерные сооружения, армированные с шагом от 60 до 80 мм. | |

Устойчивая к расслоению (Segregation resistance) | SR1 (расслаиваемость не более 20%) | Высотные элементы, за исключением тонких балок, вертикальные сооружения, армированные с шагом до 80 мм. Максимальное расстояние транспортировки менее 5 метров. |

SR2 (расслаиваемость не более 15%) | Стены и тонкостенные профили, армированные с шагом свыше 80 мм. Максимальное расстояние транспортировки более 5 метров. |

Хорошее начало 2007 года! Журнал "Популярное бетоноведение" начинает и в течение года полностью опубликует очень интересную и полезную брошюру: "Итальянские технологии производства пенобетона - материал от компании LASTON ITALIANA SPA" Первая часть в первом номере 2007 года! Подписаться! Чертежи установки напольного прессования. Журнал "Популярное бетоноведение" начал публикацию полных чертежей установки напольного прессования для производства стеновых блоков из бетона, керамзитобетона, опилкобетона и т.п. Подписаться!

|

В 1980-е годы начали разрабатывать большепролетные подвесные железобетонные мосты, размеры которых должны были стать рекордными. Самый длинный мост — Акаши Кайкё — был открыт в апреле 1998 года в Японии. Он соединяет друг с другом острова Хонсю и Сикоку. Мост имеет три пролета: центральный, длиной 1991 метр, и две секции по 960 метров. Общая его длина составляет 3911 метров. К началу работы над этим проектом физические лимиты существующих материалов были исчерпаны. Поэтому новый ультра высокопрочный самоуплотняющийся бетон оказался востребованным и позволил увеличить нагрузку и пролет моста.

Для бетонирования только одной опалубки фундамента этого сооружения потребовалось 256000 м3бетонной смеси, в то время как высота пилонов на побережье приближается к высоте Эйфелевой башни и достигает 283 метров. Конструкция моста выдерживает скорость ветра до 80 метров в секунду и сейсмическую активность до 8,5 баллов по шкале Рихтера.

В конце прошлого века производство самоуплотняющихся бетонов стало значительно возрастать. В Японии при возведении стен крупного водохранилища в июне 1998 года благодаря самоуплотняющемуся бетону удалось сократить сроки строительства с 22 запланированных месяцев до 18, при этом количество рабочих уменьшилось со 150 до 50. Самоуплотняющийся бетон применялся и в Швеции при строительстве прибрежной линии с запада на восток в южной части Стокгольма. Это несколько переходов с мостами, земляными насыпями, туннелями и бетонными конструкциями, общей протяженностью 16,6 км. Причем сооружения должны выдерживать воздействие грунтовых минерализованных и морских соленых вод, а также циклические замораживания и оттаивания. Стоимость проекта составила 800 миллионов долларов.

Таблица 2

Состав бетонной смеси для самоуплотняющихся бетонов

Компоненты бетонной смеси | Расход составляющих на 1 м3 бетонной смеси |

Япония | |

Вода, кг | 175 |

Портландцемент с пониженным тепловыделением, кг | 530 |

Зола, кг | 70 |

Мелкий заполнитель, кг | 751 |

Крупный заполнитель, кг | 789 |

Добавка суперпластификатор, кг | 9 |

Европейский Союз | |

Вода, кг | 190 |

Портландцемент, кг | 280 |

Известковый наполнитель, кг | 245 |

Мелкий заполнитель, кг | 865 |

Крупный заполнитель, кг | 750 |

Добавка суперпластификатор, кг | 4,2 |

США | |

Вода, кг | 180 |

Портландцемент, кг | 357 |

Гранулированный шлак, кг | 119 |

Мелкий заполнитель, кг | 936 |

Крупный заполнитель, кг | 684 |

Добавка суперпластификатор, мл | 2500 |

Индия | |

Вода, кг | 163 |

Цемент, кг | 330 |

Зола высококальциевая, кг | 150 |

Крупный заполнитель 10 мм, кг | 309 |

Крупный заполнитель 20 мм, кг | 455 |

Мелкий заполнитель, кг | 917 |

Добавка суперпластификатор, мл | 2400 |

Еще одним примером служит высокоскоростная эстакада в Мумбаи длиной 2,32 км с шириной полосы проезжей части 16,2 м. При ее строительстве впервые в Индии использовался высокопрочный самоуплотняющийся бетон с микрокремнеземом. Проектная прочность составляла 75 МПа, подвижность бетонной смеси достигала 70 см [см. Mullick A.K. High Performance Concrete in India – Development, Practices and Standardization // Indian Concrete Journal, 2005, Vol. 6 (2)]. Этот вид бетона также применяли при возведении атомной электростанции, строительстве мостов и туннелей метрополитенов в других городах страны.

Для достижения высоких эксплуатационных характеристик самоуплотняющихся бетонов предъявляются очень жесткие требования к производственным материалам. Крупность мелкого заполнителя составляет не более 0,125 мм, причем 70 % из них размером 0,063 мм. Крупный заполнитель обязательно фракционируют по размерам 10–16 мм и 16–20 мм. Также допускается применение неорганических материалов с высокой удельной поверхностью, которые увеличивают водоудерживающую способность смеси (белая сажа, молотый асбест, бентониты). Например, 20 кг активного кремнезема заменяют 60 кг цемента и обеспечивают равнозначную прочность, причем в ранние строки твердения прочность увеличивается, так же как трещиностойкость и водонепроницаемость бетона [см. M. Collepardi. Admixtures-Enhancing concrete performance // 6th International Congress, Global Construction, Ultimate Concrete Opportunities, Dundee, U.K. – 5-7 July 2005].

Рис. 1. Кинетика роста прочности самоуплотняющего бетона

в начальные сроки твердения

Важной составной частью самоуплотняющихся бетонов является полимер нового поколения — поликарбоксилат — высокоэффективный комплексный химический модификатор, появившийся в 1990-х годах и обозначаемый PC или PCE. Действие пластификаторов нового типа основано на совокупности электростатического и пространственного эффекта, который достигается с помощью боковых гидрофобных полиэфирных цепей молекулы поликарбоксилатного эфира.

За счет этого продолжительность пластифицирующего действия поликарбоксилатов в 3–4 раза больше по сравнению с сульфомеланиновыми, сульфонафталиновыми формальдегидами или лигносульфонатами. Указанная способность позволяет не только повысить подвижность раствора в ранние сроки, но и сохранять ее в течение большего периода времени, что положительно сказывается на сроках транспортировки бетонных смесей с заводов к местам строительства.

Механизм действия нового суперпластификатора заключается в том, что частицы поликарбоксилатов адсорбируются на поверхности цементных зерен и сообщают им отрицательный заряд. В результате цементные зерна взаимно отталкиваются и приводят в движение цементный раствор (рис. 2). Только небольшая часть цементного зерна покрыта полимером, и свободной поверхности флокулы цемента достаточно для доступа воды и протекания реакции гидратации. Отметим, что структуры полимеров различаются по длине основной цепи, длине боковых цепей, количеству боковых цепей и ионному заряду. Поэтому свойствами данных полимеров можно управлять, изменяя молекулярную структуру и направленно воздействуя на свойства бетона.

Рис. 2. Механизм действия добавки поликарбоксилата

Рис. 2. Механизм действия добавки поликарбоксилата

Проектировщики ставят своей задачей возможно более длительную эксплуатацию строительных сооружений. Например, расчетный срок службы моста Акаши Кайкё составляет 200 лет. Бетон фундаментов и опор пилонов подвержен воздействию не только нагрузке от самого моста и транспорта, движущегося по нему, но и агрессивных компонентов, растворенных в морской воде. Последние, особенно сульфат ионы, способствует развитию коррозии.

Повышенная плотность материала, отсутствие в его структуре крупных пор и капилляров препятствуют проникновению агрессивной среды вглубь бетона, снижая риск развития процессов коррозии. По расчетам [см. Min D., Minshu T. Formation and expansion of ettringite crystals // Cement and concrete research, 1994, 24-(1)], кристаллизационное давление эттрингита в порах способно достигать значений 54 МПа. Кроме того, проектная прочность зачастую превышает 100 МПа, соответственно, напряжений, возникающих от образования экспансивных фаз, недостаточно для начала трещинообразования.

Однако трещинообразование в самоуплотняющемся бетоне может развиваться не под воздействием агрессивной среды, а за счет термических напряжений, так как при возведении крупных сооружений объемы формуемых монолитных конструкций зачастую составляют десятки и даже тысячи кубических метров. Известно, что в течение небольшого промежутка времени вследствие экзотермического эффекта температура бетона значительно возрастает и может превысить температуру окружающей среды. При этом для 1 м3 бетона разница температур между наружными и внутренними слоями может достигать 6–8 °С. Благодаря явлению тепловыделения в результате протекания реакций гидратации цемента изменяется температурное поле в изделии, возникают дополнительные внутренние напряжения, представляющие опасность для еще не сформировавшейся структуры материала. Авторами с помощью разработанной методики расчета температурных полей в бетоне проведена оценка и определено, как будет изменяться температура по сечению материала в зависимости от объема формовки (рис. 3).

Рис. 3. Кинетика изменения температуры внутренних слоев и наружной поверхности бетона в процессе гидратации цемента

Также повышению температуры бетонный смеси, а, следовательно, и риску появления сети трещин, способствует разогрев при ее транспортировке от создаваемого трения о стенки трубопровода. При увеличении температуры окружающей среды этот эффект значительно усиливается и приводит, в конечном счете, к ухудшению качества поверхности бетонных изделий, нарушению их структуры, долговечности и коррозионной стойкости. Для снижения внутренних напряжений и, соответственно, риска трещинообразования рекомендуется использовать вяжущие вещества с низким тепловыделением, незначительным содержанием щелочей, сульфатостойкий или шлакопортландцемент.

Самоуплотняющийся бетон находит все более широкое применение. Перспективным является его использование для производства сборного железобетона, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования, реставрации и усиления конструкций. С одной стороны, распространение самоуплотняющихся бетонов ограничивается дороговизной добавок поликарбоксилатов. Однако использование этого материала позволяет отказаться от виброуплотнения, что в свою очередь уменьшает энергозатраты и экономит время, улучшая санитарно-гигиенические условия труда работающих. Безвибрационная технология настолько снижает уровень шумового воздействия на человека и окружающую среду, что заводы железобетонных изделий можно размещать в урбанизированных городских районах.

В начале статьи мы поставили вопрос: что такое самоуплотняющийся бетон и в чем его отличие от классического бетона? Рецептура самоуплотняющегося бетона отличается не только вводом добавок нового поколения (поликарбоксилатов). Ее проектирование требует оптимизации гранулометрического состава и внедрения микронаполнителей. Следовательно, прогнозирование свойств получаемых изделий ставит сложную задачу перед исследователями в области бетоноведения. Улучшение показателей качества может быть достигнуто за счет применения математических моделей, учитывающих и описывающих реологию литых смесей, оптимальное распределение заполнителей в структуре материала, а также аппроксимационных статистических зависимостей, оценивающих влияние микронаполнителей на эксплуатационные характеристики сооружений. Таким образом, формируется системный подход к определению показателей качества бетона, позволяющий прогнозировать и направленно регулировать его свойства в зависимости от целей и задач, решаемых строителями и технологами.

www.allbeton.ru

Принципы создания и применения самоуплотняющегося бетона

Рассмотрены основные принципы создания и применения новой высокой технологической разновидности бетонов. Показаны основные преимущества этих материалов.

Ключевые слова: самоуплотняющийся бетон, суперпластификатор, тонкий наполнитель, дисперсные отходы промышленности.

Концепция самоуплотняющегося бетона была предложена японскими специалистами в конце 80-х годов XX века [1]. Основной целью при разработке этой высокотехнологичной разновидности бетона было получение высококачественного материала, не требующего значительных трудозатрат для укладки и уплотнения бетонной смеси [2]. Этот фактор сыграл основную роль быстрого развития технологии самоуплотняющихся бетонов в начале 90-х годов не только в Японии, но и других промышленно развитых стран мира США, Швеции, Германии, Франции, которые испытывали дефицит квалифицированной рабочей силы в строительной отрасли.

Основополагающие исследования по самоуплотняющимся бетонам были выполнены в конце 80-х годов К. Ozawa и сотрудниками Токийского университета [3]. В соответствии с концепцией самоуплотняющегося бетона [2] он должен удовлетворять следующим требованиям: бетонная смесь способна уплотняться и течь через участки с высокой концентрацией арматуры без вибрации; в уложенном или твердеющем бетоне не должны появляться начальные дефекты; затвердевший бетон должен обладать высокой стойкостью к внешним факторам.

Создание таких бетонов стало возможным благодаря внедрению в технологии бетонов суперпластификаторов и микрокремнезема. Однако в полной мере идея самоуплотняющегося бетона была воплощена после создания японскими учеными нового поколения суперпластификаторов на основе поликарбоксилатных соединений [2].

Механизм действия этих суперпластификаторов основан не только на электростатическом отталкивании, но и на стерическом эффекте [4]. В структуре молекул суперпластификаторов имеются длинные боковые ответвления [4], которые обеспечивают диспергирование частиц цемента. Такие суперпластификаторы характеризуются более продолжительным пластифицирующим эффектом при более низких дозировках.

Кроме применения новых, более эффективных суперпластификаторов, для обеспечения самоуплотнения используются [5] следующие технологические приемы: снижается расход крупного заполнителя и водовяжущее отношение, при этом максимально повышается дозировка суперпластификатора.

Эффект самоуплотнения достигается за счет снижения контактных взаимодействий между зернами крупного и мелкого заполнителя, что обеспечивается высоким объемным содержанием цементного теста. Однако повышение расхода цемента нежелательно не только по экономическим причинам. Бетоны с высоким содержанием вяжущего характеризуются высокими значениями деформаций усадки и ползучести, кроме того, повышенным тепловыделением при твердении, что может вызвать возникновение дефектов структуры бетона.

Получение бетонных смесей с большим содержанием цементного теста при умеренном расходе цемента возможно при замещении части вяжущего высокодисперсными минеральными материалами — микрокремнеземом, золой-уносом, метакаолином, каменной мукой [6, 7, 8] или другими дисперсными минеральными промышленными отходами [9–11]. Замена части цемента позволяет получить текучее цементное тесто без седиментации, водоотделения и расслоения литой бетонной смеси.

Обычные бетоны включают в свой состав минимально три необходимых компонента — цемент, воду и заполнитель. Совместное применение суперпластификатора и тонкого наполнителя (микрокремнезема и др.) позволило получить новые разновидности бетонов, которые в мировой строительной практике получили название высокопрочные бетоны (High Strength Concrete — HSC) и высококачественные бетоны (High-Performance Concrete — НРС). С учетом того, что для получения таких бетонов количество обязательных компонентов должно быть увеличено, такие бетоны считаются пятикомпонентными [6]. В связи с тем, что самоуплотняющиеся бетоны можно считать усовершенствованными высококачественными бетонами, принято говорить о них как о новой стадии развития пятикомпонентных бетонов [6].

По мнению [12] при производстве самоуплотняющихся бетонов необходимо преодолеть три противоречивых фактора: обеспечить высокую текучесть бетонной смеси, исключить ее расслаиваемость и достичь высокой прочности.

Для повышения характеристик самоуплотняющихся бетонов в их состав вводятся, кроме обязательных компонентов — суперпластификаторов и дисперсных материалов, различные высокоэффективные химические добавки, в частности модификаторы вязкости, замедлители схватывания, ускорители твердения. С целью предотвращения водоотделения и расслоения, кроме тонкого наполнителя, при необходимости в состав бетонной смеси вводятся добавки, повышающие вязкость цементного теста. Эти добавки производятся на основе модифицированной целлюлозы, гидролизованного крахмала, полиэтиленгликоля, природных биополимеров и др.

Реологические свойства самоуплотняющихся бетонных смесей значительно отличаются от свойств обычных бетонов. В связи с этим для проектирования состава бетона и контроля его свойств в лабораторных и производственных условиях необходимы специальные методы определения удобоукладываемости бетонной смеси. За сравнительно непродолжительный период исследования самоуплотняющихся бетонных смесей были созданы различные методы определения их свойств. К числу таких методов относят U-испытания (U-Test) [2], V-испытания (V-Funnel Test) [6], метод Оримета (Orimet test), L-испытания (L-box test), испытания с использованием стандартного конуса Адамса с блокирующим кольцом.

Использование исследователями, производителями и потребителями самоуплотняющихся бетонов различных методов привело к тому, что результаты определения удобоукладываемости, полученные такими методами, трудно сопоставить. В связи с этим созрела необходимость принятия гармонизированных стандартов, регламентирующих методики определения способности бетонной смеси к самоуплотнению. В качестве основной, вероятно, будет принята наиболее простая методика — стандартный конуса Адамса с блокирующим кольцом.

После создания методологии проектирования самоуплотняющихся бетонов в начале 90-х годов [1–3] и разработки методик определения их свойств стало возможным широкое применение этой разновидности бетона в строительной практике. В начале 90-х годов самоуплотняющийся бетон в Японии применялся только крупными строительными компаниями. Эго было связано с большими затратами на разработку технологии, текущий контроль качества. Доля самоуплотняющегося бетона в общем объеме бетона не превышала 1 %. Эта разновидность бетона рассматривалась как специальный бетон, применение которого оправданно на крупных объектах [2].

В промышленном масштабе самоуплотняющийся бетон впервые был применен в 1991 г. при сооружении преднапряженных железобетонных пилонов вантового моста [2]. Положительный опыт использования самоуплотняющегося бетона способствовал увеличению объемов его применения.

В качестве основных причин применения этого бетона называют [2]:

- сокращение сроков строительства;

- обеспечение надежного уплотнения, в том числе в густоармированных конструкциях сложной конфигурации;

- высокое качество бетонной поверхности;

- снижение трудоемкости, устранение шума и вибрации при укладке бетонной смеси.

Немаловажным фактором для расширения объемов производства самоуплотняющегося бетона следует считать применение в его составе дисперсных промышленных отходов, таких, как зола-унос, дисперсные отходов камнедробления, микрокремнезем и др.

Объемы производства самоуплотняющихся бетонов в мировой строительной практике постоянно возрастают. Самая высокая доля этих материалов в объеме производства бетонов приходится на страны с высокой производительностью труда. К примеру, в Дании объем производства самоуплотняющегося бетона составляет около 50 % от общего объема бетона в этой стране.

Самоуплотняющийся бетон — высокотехнологичный материал, его свойства в большей степени, чем для обычного бетона зависят от характеристик сырьевых материалов и точности их дозировки. Для получения материала с гарантированными свойствами необходим четко налаженный лабораторный контроль характеристик исходных материалов и готовой продукции.

Для эффективного применения самоуплотняющегося бетона необходимо учитывать, что его стоимость выше стоимости обычного бетона, и его использование оправданно там, где необходимы высокие темпы бетонирования, гарантированное уплотнение в густоармированных конструкциях, высокое качество поверхности.

Производство самоуплотняющегося бетона в условиях современного уровня развития отечественной строительной отрасли сдерживается низкой стоимостью рабочей силы в России; в структуре себестоимости продукции доля оплаты труда намного ниже, чем в промышленно развитых странах. Очевидно, что по этой причине, а также из-за неразвитости рынка дисперсных материалов и высокой стоимости суперпластификаторов зарубежного производства новый вид бетона не находит такого широкого применения, как в Европе, США и Японии. Тем не менее, в тех регионах, где ведется интенсивное строительство и наблюдается дефицит рабочей силы, в частности в Москве и Петербурге, имеется опыт применения самоуплотняющегося бетона. Вероятно, при подобных изменениях в объемах строительства и на рынке труда и в других регионах России эта разновидность бетона будет востребована.

Литература:

1. Kodama, Y. Current condition of self-compacting concrete. Cement Shimbun, No. 2304, Dec. 1997.

2. Оучи, М. Самоуплотняющиеся бетоны: разработка, применение и ключевые технологии // Бетон на рубеже третьего тысячелетия: труды 1-й Всерос. конф. по бетону и железобетону. — Москва, 2001.- С. 209–215.

3. Ozawa, К. Development of high performance concrete based on the durability design of concrete structures / К.Ozawa, et. al. // Proceedings of the second East-Asia and Pacific Conference on Structural Engineering and Construction. -1999. — Vol. 1. — P.445–450.

4. Sakai, E. Molecular Structure and Dispersion-Adsorption Mechanism of Comb-Type Superplasticizers Used in Japan / E. Sakai, K. Yamada, A. Ohta // Journal of Advanced Concrete Technology. 2003. 1(1). 16–25.

5. Оkamura H, et al. Mix-design for self-compacting concrete / H. Оkamura, et al. // Concrete Library of JSCE. -June 1995. — No. 25. -P.107–120.

6. Horst G. and Joerg R. Self compacting concrete — another stage in the development of the 5-component system of concrete // Betontechnische Berichte (Concrete Technology Reports), Verein Deutscher Zementwerke. — Dusseldorf, 2001. P. 39–48.

7. Калашников, В. И. Промышленность нерудных строительных материалов и будущее бетонов // Строительные материалы. 2008. № 3. С. 20–23.

8. Суздальцев, О. В. Новые высокоэффективные бетоны / О. В. Суздальцев, В. И. Калашников, М. Н. Мороз, Г. П. Сехпосян // Новый университет. Серия: Технические науки. 2014. № 7–8 (29–30). С. 44–47.

9. Тарасеева, Н. И. Роль безотходных технологий в расширении сырьевой базы для получения эффективных модифицирующих добавок и активных наполнителей в цементные растворы и бетоны / Н. И. Тарасеева, А. В. Воскресенский, А. С. Тарасеева // Новый университет. Серия: Технические науки. 2014. № 10 (32). С. 90–93.

10. Шестернин А. И., Козюра О. А., Коровкин М. О. Свойства тонкого наполнителя для бетона из лома железобетонный конструкций Актуальные вопросы строительства: материалы Междунар. науч.-техн. конф.: Ч. 1 — Саранск: Изд-во Мордовского гос. ун-та, 2008. — С. 238–242.

11. Замчалин М. Н., Коровкин М. О., Ерошкина Н. А. Выбор суперпластификаторов для самоуплотняющихся бетонов // Современные научные исследования и инновации. 2015. № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/46335 (дата обращения: 02.02.2015).

12. Калашников, В. И. Расчет составов высокопрочных самоуплотняющихся бетонов / В. И. Калашников / Строительные материалы. 2008. № 10. С. 4–6.

moluch.ru

Самоуплотняющийся бетон – эффективный инструмент в решении задач строительства

Самоуплотняющийся бетон представляет собой материал, который способенуплотняться под действием собственного веса, полностью заполняя форму даже в густоармированных конструкциях. Он находит все более широкое применение. Перспективным является его использование для производства сборного железобетона, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования, реставрации и усиления конструкций. Чем же самоуплотняющийся бетон отличается от традиционно применяемого?...

Особо высокопрочные бетоны, модифицированные добавками-суперпластификаторами, начали применять в конце 60-х — начале 70-х годов прошлого века. В частности, в 1970 году такой бетон использовался для строительства нефтяных платформ в Северном море норвежскими и британскими специалистами. Опыт применения подобного материала показал преимущества введения суперпластификаторов в бетонную смесь, однако был замечен и ряд ограничений в работе с ним. Во-первых, большинство суперпластификаторов, особенно при больших дозировках, способны замедлять схватывание бетонной смеси. Во-вторых, при ее транспортировке в течение 60–90 минут эффект от действия добавки снижается, то есть уменьшается подвижность. В-третьих, подача смеси по трубопроводу к месту укладки на расстояние свыше 200–250 метров стимулирует расслоение и создает неоднородность в готовом изделии. В результате время выполнения работ по бетонированию возрастает, ухудшается качество поверхности изделий, снижается прочность.

Появление новых амбициозных проектов в сфере строительства (таких, как протяженные подвесные мосты в Японии и Китае, комплексы крупных гидротехнических и транспортных сооружений в Голландии и ряд других) повысило требования к особо высокопрочным бетонам. При возведении таких конструкций было необходимо использование литых смесей в большом объеме. А зачастую участки бетонирования находились на большом расстоянии от места производства бетона и даже на значительном удалении от побережья (на воде). Кроме этого, еще одной необходимостью было сокращение времени и трудозатрат на уплотнение бетонной смеси, а также повышенный набор прочности в ранние сроки.

Решению указанных задач способствовали теоретические исследования и практические внедрения, направленные на

- применение мультифракционного заполнителя для получения высокопрочного бетона;

- введение микро- и ультрадисперсного наполнителя для повышения прочности, коррозионной и трещиностойкости материала;

- управление реологией высокоподвижных бетонных смесей;

- создание новых видов химических модификаторов, регуляторов свойств бетона.

В 1986 году проф. Окамура [см. Okamura H., Ouchi M. Self-Compacting Concrete // Advanced Concrete Technology, 2003, Vol. 1, No. 1] при разработке высокопрочного бетона обобщил опыт, накопленный в указанных областях, предложив называть получаемый материал «самоуплотняющийся бетон».

Самоуплотняющийся бетон — Self-Compacting Concrete (SCC) — способенуплотняться под действием собственного веса, полностью заполняя форму даже в густоармированных конструкциях. Первая международная конференция по изучению его свойств прошла в 1998 году с участием 150 ученых и инженеров из 15 стран. Высокая эффективность нового материала способствовала созданию рабочей группы специалистов RILEM (1996 г.) из 8 стран для разработки рекомендаций по использованию самоуплотняющихся бетонов. В 2004 году организован технический комитет 205-DSC «Долговечность самоуплотняющегося бетона», председателем которого является проф. Шуттер. В работе этого комитета задействованы 25 лабораторий из 14 стран. В результате исследований была разработана классификация самоуплотняющихся бетонов [см. EFNARC: Specification and Guidelines for Self-Compacting Concrete. Farnham, February 2002], определяющая их назначение и области применения.

Таблица 1

Классификация бетонных смесей для производства самоуплотняющихся бетонов

Наименование бетонной смеси | Обозначение | Назначение и области применения самоуплотняющихся бетонов |

Высокоподвижная (Flowability Slump-flow) | SF1 (550…650 мм) | Неармированные или низкоармированные бетонные конструкции – плиты перекрытий, трубопроводы, облицовки туннелей, фундаментов. |

SF2 (660…750 мм) | Большинство обычных сооружений – колонны, стены. | |

SF3 (760…850 мм) | Вертикальные элементы, густоармированные конструкции сложных форм, торкретирование. | |

Вязкая (Viscosity) | VS1/VF1 (вязкость менее 8 секунд) | Конструкции и изделия, к которым предъявляются высокие требования по качеству поверхности и не требующие дополнительной обработки. |

VS2/VF2 (вязкость 9…25 секунд) | Конструкции невысокого класса прочности. Ввиду повышенной расслаиваемости тиксотропные свойства быстро изменяются за небольшой промежуток времени, что ограничивает расстояние транспортировки. | |

Легкоформуемая (Passing ability) | PA 1 | Вертикальные сооружения, домостроение, конструкции, армированные с шагом от 80 до 100 мм. |

PA 2 | Инженерные сооружения, армированные с шагом от 60 до 80 мм. | |

Устойчивая к расслоению (Segregation resistance) | SR1 (расслаиваемость не более 20%) | Высотные элементы, за исключением тонких балок, вертикальные сооружения, армированные с шагом до 80 мм. Максимальное расстояние транспортировки менее 5 метров. |

SR2 (расслаиваемость не более 15%) | Стены и тонкостенные профили, армированные с шагом свыше 80 мм. Максимальное расстояние транспортировки более 5 метров. |

В 1980-е годы начали разрабатывать большепролетные подвесные железобетонные мосты, размеры которых должны были стать рекордными. Самый длинный мост — Акаши Кайкё — был открыт в апреле 1998 года в Японии. Он соединяет друг с другом острова Хонсю и Сикоку. Мост имеет три пролета: центральный, длиной 1991 метр, и две секции по 960 метров. Общая его длина составляет 3911 метров. К началу работы над этим проектом физические лимиты существующих материалов были исчерпаны. Поэтому новый ультра высокопрочный самоуплотняющийся бетон оказался востребованным и позволил увеличить нагрузку и пролет моста.

Для бетонирования только одной опалубки фундамента этого сооружения потребовалось 256000 м3бетонной смеси, в то время как высота пилонов на побережье приближается к высоте Эйфелевой башни и достигает 283 метров. Конструкция моста выдерживает скорость ветра до 80 метров в секунду и сейсмическую активность до 8,5 баллов по шкале Рихтера.

В конце прошлого века производство самоуплотняющихся бетонов стало значительно возрастать. В Японии при возведении стен крупного водохранилища в июне 1998 года благодаря самоуплотняющемуся бетону удалось сократить сроки строительства с 22 запланированных месяцев до 18, при этом количество рабочих уменьшилось со 150 до 50. Самоуплотняющийся бетон применялся и в Швеции при строительстве прибрежной линии с запада на восток в южной части Стокгольма. Это несколько переходов с мостами, земляными насыпями, туннелями и бетонными конструкциями, общей протяженностью 16,6 км. Причем сооружения должны выдерживать воздействие грунтовых минерализованных и морских соленых вод, а также циклические замораживания и оттаивания. Стоимость проекта составила 800 миллионов долларов.

Таблица 2

Состав бетонной смеси для самоуплотняющихся бетонов

Компоненты бетонной смеси | Расход составляющих на 1 м3 бетонной смеси |

Япония | |

Вода, кг | 175 |

Портландцемент с пониженным тепловыделением, кг | 530 |

Зола, кг | 70 |

Мелкий заполнитель, кг | 751 |

Крупный заполнитель, кг | 789 |

Добавка суперпластификатор, кг | 9 |

Европейский Союз | |

Вода, кг | 190 |

Портландцемент, кг | 280 |

Известковый наполнитель, кг | 245 |

Мелкий заполнитель, кг | 865 |

Крупный заполнитель, кг | 750 |

Добавка суперпластификатор, кг | 4,2 |

США | |

Вода, кг | 180 |

Портландцемент, кг | 357 |

Гранулированный шлак, кг | 119 |

Мелкий заполнитель, кг | 936 |

Крупный заполнитель, кг | 684 |

Добавка суперпластификатор, мл | 2500 |

Индия | |

Вода, кг | 163 |

Цемент, кг | 330 |

Зола высококальциевая, кг | 150 |

Крупный заполнитель 10 мм, кг | 309 |

Крупный заполнитель 20 мм, кг | 455 |

Мелкий заполнитель, кг | 917 |

Добавка суперпластификатор, мл | 2400 |

Еще одним примером служит высокоскоростная эстакада в Мумбаи длиной 2,32 км с шириной полосы проезжей части 16,2 м. При ее строительстве впервые в Индии использовался высокопрочный самоуплотняющийся бетон с микрокремнеземом. Проектная прочность составляла 75 МПа, подвижность бетонной смеси достигала 70 см [см. Mullick A.K. High Performance Concrete in India – Development, Practices and Standardization // Indian Concrete Journal, 2005, Vol. 6 (2)]. Этот вид бетона также применяли при возведении атомной электростанции, строительстве мостов и туннелей метрополитенов в других городах страны.

Для достижения высоких эксплуатационных характеристик самоуплотняющихся бетонов предъявляются очень жесткие требования к производственным материалам. Крупность мелкого заполнителя составляет не более 0,125 мм, причем 70 % из них размером 0,063 мм. Крупный заполнитель обязательно фракционируют по размерам 10–16 мм и 16–20 мм. Также допускается применение неорганических материалов с высокой удельной поверхностью, которые увеличивают водоудерживающую способность смеси (белая сажа, молотый асбест, бентониты). Например, 20 кг активного кремнезема заменяют 60 кг цемента и обеспечивают равнозначную прочность, причем в ранние строки твердения прочность увеличивается, так же как трещиностойкость и водонепроницаемость бетона [см. M. Collepardi. Admixtures-Enhancing concrete performance // 6th International Congress, Global Construction, Ultimate Concrete Opportunities, Dundee, U.K. – 5-7 July 2005].

Рис. 1. Кинетика роста прочности самоуплотняющего бетона в начальные сроки твердения

Важной составной частью самоуплотняющихся бетонов является полимер нового поколения — поликарбоксилат — высокоэффективный комплексный химический модификатор, появившийся в 1990-х годах и обозначаемый PC или PCE. Действие пластификаторов нового типа основано на совокупности электростатического и пространственного эффекта, который достигается с помощью боковых гидрофобных полиэфирных цепей молекулы поликарбоксилатного эфира.

За счет этого продолжительность пластифицирующего действия поликарбоксилатов в 3–4 раза больше по сравнению с сульфомеланиновыми, сульфонафталиновыми формальдегидами или лигносульфонатами. Указанная способность позволяет не только повысить подвижность раствора в ранние сроки, но и сохранять ее в течение большего периода времени, что положительно сказывается на сроках транспортировки бетонных смесей с заводов к местам строительства.

Механизм действия нового суперпластификатора заключается в том, что частицы поликарбоксилатов адсорбируются на поверхности цементных зерен и сообщают им отрицательный заряд. В результате цементные зерна взаимно отталкиваются и приводят в движение цементный раствор (рис. 2). Только небольшая часть цементного зерна покрыта полимером, и свободной поверхности флокулы цемента достаточно для доступа воды и протекания реакции гидратации. Отметим, что структуры полимеров различаются по длине основной цепи, длине боковых цепей, количеству боковых цепей и ионному заряду. Поэтому свойствами данных полимеров можно управлять, изменяя молекулярную структуру и направленно воздействуя на свойства бетона.

Рис. 2. Механизм действия добавки поликарбоксилата

Проектировщики ставят своей задачей возможно более длительную эксплуатацию строительных сооружений. Например, расчетный срок службы моста Акаши Кайкё составляет 200 лет. Бетон фундаментов и опор пилонов подвержен воздействию не только нагрузке от самого моста и транспорта, движущегося по нему, но и агрессивных компонентов, растворенных в морской воде. Последние, особенно сульфат ионы, способствует развитию коррозии.

Повышенная плотность материала, отсутствие в его структуре крупных пор и капилляров препятствуют проникновению агрессивной среды вглубь бетона, снижая риск развития процессов коррозии. По расчетам [см. Min D., Minshu T. Formation and expansion of ettringite crystals // Cement and concrete research, 1994, 24-(1)], кристаллизационное давление эттрингита в порах способно достигать значений 54 МПа. Кроме того, проектная прочность зачастую превышает 100 МПа, соответственно, напряжений, возникающих от образования экспансивных фаз, недостаточно для начала трещинообразования.

Однако трещинообразование в самоуплотняющемся бетоне может развиваться не под воздействием агрессивной среды, а за счет термических напряжений, так как при возведении крупных сооружений объемы формуемых монолитных конструкций зачастую составляют десятки и даже тысячи кубических метров. Известно, что в течение небольшого промежутка времени вследствие экзотермического эффекта температура бетона значительно возрастает и может превысить температуру окружающей среды. При этом для 1 м3 бетона разница температур между наружными и внутренними слоями может достигать 6–8 °С. Благодаря явлению тепловыделения в результате протекания реакций гидратации цемента изменяется температурное поле в изделии, возникают дополнительные внутренние напряжения, представляющие опасность для еще не сформировавшейся структуры материала. Авторами с помощью разработанной методики расчета температурных полей в бетоне проведена оценка и определено, как будет изменяться температура по сечению материала в зависимости от объема формовки (рис. 3).

Рис. 3. Кинетика изменения температуры внутренних слоев и наружной поверхности бетона в процессе гидратации цемента