Газосиликатные блоки: современный выбор в области строительства. Газосиликатные блоки состав

состав, виды, характеристики, плюсы и минусы

Состав газосиликатного блока

Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы. Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм.

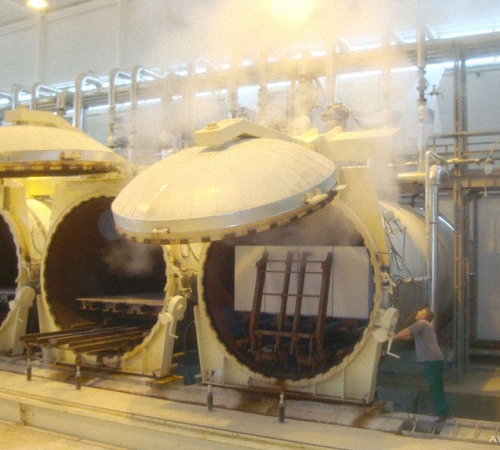

Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Справка 1. Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном. Газосиликат, он же газосиликатный бетон, является разновидностью газобетона.

Справка 2. Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 - D1200 - для возведения жилых и общественных зданий, промышленных объектов;

- теплоизоляционными D200 - D500 - для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).

- Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 - D900.

- Для стеновых изделий из автоклавного бетона предельной является марка D700.

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м³):

- 200-350 - используют как утеплитель

- 400-600 - возводят несущие и ненесущие стены в малоэтажном домостроении

- 500-700 - строят жилые и нежилые объекты высотой более 3-х этажей

- 700 и выше - применяют в домах большой этажности при условии армирования междурядьев

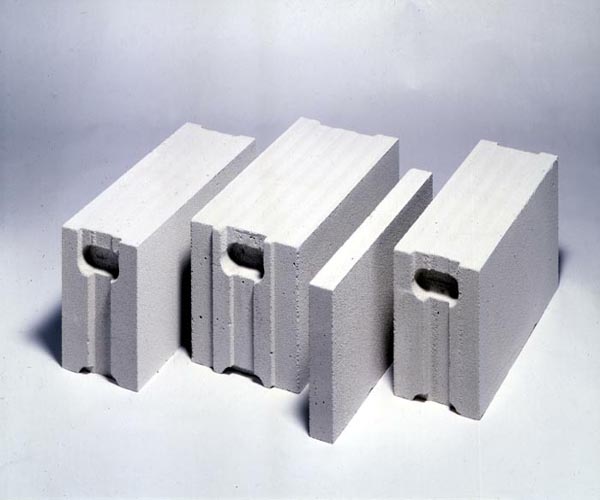

Размеры и форма

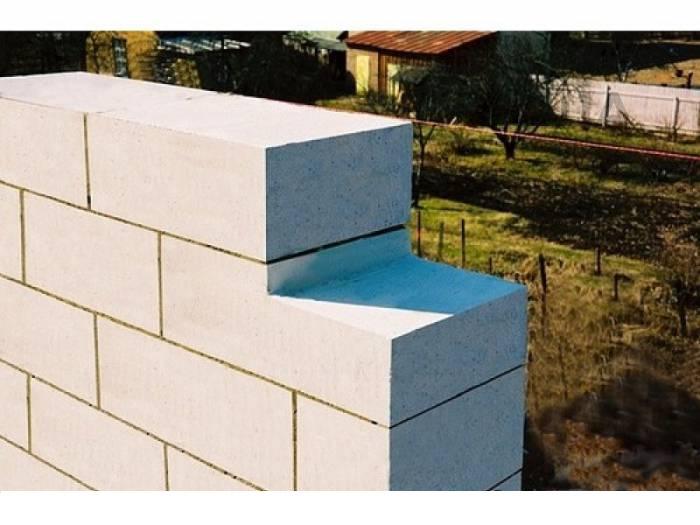

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины. По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) - так называемые пазогребневые блоки; могут иметь карманы для захвата. Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

- Длина - 625 мм;

- Ширина - 500 мм;

- Высота - 500 мм.

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

Характеристики газосиликатных блоков

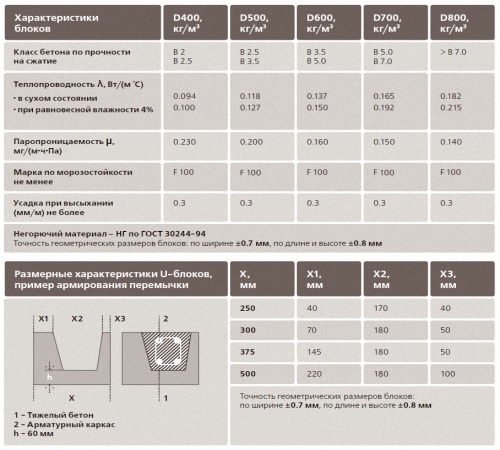

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число - это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 - D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 - D900 ячеистого бетона (на песке) других способов получения - 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок - 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий - 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м³ весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.

- При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.

- Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.

- Хорошо обрабатываются резанием, сверлением, фрезерованием.

- Экологичны, нетоксичны - при производстве используются только природные материалы.

- Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются "дышащими".

Недостатки блоков из газосиликатного бетона

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.

- С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны, вместе с которыми и упаковываются в термоусадочную плёнку. Для обеспечения надёжности и сохранности при перевозке готовые транспортные пакеты обвязываются стальной или полимерной лентой.

stroynedvizhka.ru

Газосиликатные блоки: Таблицы размеров и технических характеристик, плюсы и минусы газосиликата

Данный материал обладает существенными конкурентными преимуществами и пользуется заслуженной популярностью на строительном рынке нашей страны. Отличается минимальным весом, что упрощает возведение стен, а также обеспечивает надёжную теплоизоляцию внутренних помещений, благодаря пористой структуре. Помимо этого, газосиликатные блоки привлекают покупателей доступной ценой, чем выгодно отличаются от кирпича или дерева.

Вполне естественно, что данный строительный материал имеет свои особенности, а также специфику применения. Поэтому, не смотря на низкую стоимость, использование блоков из газоселекатного бетона не всегда целесообразно. Чтобы лучше разобраться в этих тонкостях, имеет смысл детально рассмотреть основные технические характеристики материала.

Cостав газосиликатных блоков

Материал изготавливается по уникальной технологии. В частности, блоки производятся путём вспенивания, что придаёт им ячеистую структуру. Для этого в формы с исходной смесью добавляют газообразователь, в роли которого обычно выступает алюминиевая пудра. В результате, сырьё значительно увеличивается в объёме, образуются пустоты.

Для приготовления исходной смеси, обычно применяют такой состав:

-

Цемент высокого качества, где содержания силиката калия превышает 50%.

-

Песок, с 85% содержанием кварца.

-

Известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут.

-

Сульфанол C.

-

Вода.

Стоит отметить, что включение в состав смеси цемента не является обязательным условием, а если используется, то в минимальных количествах.

Твердение блоков завершается в автоклавных печах, где создаются высокое давление и температурный режим.

Технические характеристики

Для газосиликатных блоков характерны такие технические параметры:

-

Объёмная масса от 200 до 700 единиц. Это показатель сухой плотности ячеистого бетона, на основании которого происходит маркировка блоков.

-

Прочность на сжатие. Это значение варьируется в пределах B0.03-B20, в зависимости от целевого использования.

-

Показатели теплопроводности. Эти значения находятся в диапазоне 0.048-0.24 Вт/м, и напрямую зависят от плотности изделия.

-

Паронепроницаемость. Данный коэффициент составляет 0.30-0.15 мг/Па и также изменяется с увеличением плотности.

-

Усадка. Здесь оптимальные значения изменяются в пределах 0.5-0-7, в зависимости от исходного сырья и технологии изготовления.

-

Циклы замораживания. Это морозоустойчивость, которая обеспечивает блокам замораживание и оттаивание без повреждения структуры и показателей прочности. По этим критериям, газосиликатным блокам присваивается классификация от F15 до F100.

Необходимо уточнить, что здесь приведены не эталонные показания, а средние значения, которые могут изменяться в зависимости от технологии производства.

|

Параметры |

Перегородочные |

Стеновые |

|

Прочность на сжатие |

25 кгс |

25-40 кгс |

|

Влажность |

20-25% |

20-25% |

|

Морозостойкость |

25F |

25-35F |

|

Усадка при высыхании |

0,23 мм/м |

0,23 мм/м |

|

Теплопроводность |

0,139 Вт/м ОС |

0,139 Вт/м Ос |

|

Паропроницаемость |

0,163 мг/м чПа |

01,163 мг/м чПа |

Размеры по нормам ГОСТ

Разумеется, что производители выпускают газосиликатные блоки разного типоразмера. Однако, большинство предприятий стараются следовать установленным нормам ГОСТ за номером 31360 в редакции 2007 года. Здесь прописаны такие размеры готовых изделий:

-

250*250*600.

-

250*400*600.

-

500*200*300.

-

600*100*300.

-

600*200*300.

Важно понимать, что согласно ГОСТ допускаются отклонения величин длины и диагонали, которые относят готовые изделия к 1-ой или 2-ой категории.

Размеры стеновых блоков

| ТД "Лиски-газосиликат" | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 250 | 250 | 0,038 | |

| Пазогребневые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 300 | 250 | 0,045 | |

| 600 | 400 | 250 | 0,06 | |

| 600 | 500 | 250 | 0,075 | |

| Газосиликатные блоки "YTONG" | ||||

| Рядовые блоки | 625 | 200 | 250 | 0,031 |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| 625 | 500 | 250 | 0,078 | |

| Пазогребневые блоки | 625 | 175 | 250 | 0,027 |

| 625 | 200 | 250 | 0,031 | |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| U-образные блоки | 500 | 200 | 250 | * |

| 500 | 250 | 250 | * | |

| 500 | 300 | 250 | * | |

| 500 | 375 | 250 | * | |

Количество блоков на 1м3 кладки

Зная стандартные размеры, можно рассчитать, сколько газосиликатных блоков уходит на 1м3 кладки. Такие расчёты являются обязательными и помогают определить точное количество необходимого для строительства материала.

Для этого, необходимо перевести стороны блока в искомую единицу измерения и определить, сколько кубических метров занимает один блок.

Наиболее часто встречающиеся на рынке изделия имеют такой типоразмер: 600*200*300. Переводим миллиметры в метры, и получаем 0.6*0.2*0.3. Чтобы выяснить объём одного блока, перемножаем числа и получаем 0.036 м3. Затем делим кубический метр на полученную цифру.

В результате получается число 27.7, что после округления даёт 28 газосиликатных блоков в кубическом метре кладки.

Размеры перегородочных блоков

| ТД "Лиски-газосиликат" | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 100 | 250 | 0,015 |

| 600 | 150 | 250 | 0,0225 | |

| Газосиликатные блоки "YTONG" | ||||

| Рядовые блоки | 625 | 50 | 250 | 0,008 |

| 625 | 75 | 250 | 0,012 | |

| 625 | 100 | 250 | 0,016 | |

| 625 | 125 | 250 | 0,02 | |

| 625 | 150 | 250 | 0,024 | |

Вес материала

Конструкционная масса блока изменяется в зависимости от плотности готового изделия. Если судить по маркировке, можно выделить такой вес:

-

D400. Масса 5-21 кг.

-

D500/D600. Вес – 9-30 кг.

-

D700. Вес – 10-40 кг.

Помимо плотности, основополагающим фактором изменения веса считается габаритный размер готового блока.

|

Размер (мм) |

Плотность |

Вес (кг) |

|

600 х 200 х 300 |

D700 |

20-40 |

|

D500-D600 |

17-30 |

|

|

D400 |

14-21 |

|

|

600 х 100 х 300 |

D700 |

10-16 |

|

D500-D600 |

9-13 |

|

|

D400 |

5-10 |

Плюсы и минусы газосиликатного бетона

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

-

Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

-

Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

-

Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

-

При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

-

Пористая структура обеспечивает высокие значения теплоизоляции помещений.

-

Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

-

Хорошо впитывают влагу, что снижает эксплуатационный срок.

-

Применение для сцепления специальных клеевых составов.

-

Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.

Газосиликат или газобетон?

Оба материала относятся к категории ячеистых бетонов, поэтому имеют практически идентичную структуру и свойства. Многие строители считают, что газосиликат и газобетон – это два названия одного материала. Однако это заблуждение. При внешнем сходстве, ячеистые бетоны имеют ряд отличительных признаков, что определяет их дальнейшее применение и технические характеристики.

В частности, при изготовлении газобетона допускается естественное твердение блока на открытом воздухе, для газосиликата – автоклавные печи являются обязательным условием. Кроме этого, для газобетонных блоков основным связующим компонентом является цемент, у силикатных аналогов – известь. Применение разных компонентов влияет цвет готовых блоков.

Если говорить о конкретных характеристиках, можно заметить такие отличия:

-

Газосиликатные блоки имеют равномерное распределение пустотных ячеек, что обеспечивает высокую прочность.

-

Вес газобетонных блоков гораздо больше, что требует усиленного фундамента при строительстве.

-

В плане теплоизоляции, газосиликатные блоки выигрывают у газобетонных.

-

Газобетон лучше поглощает влагу, что обеспечивает большее количество циклов замораживания.

-

Газосиликатные блоки обладают более выдержанной геометрией, в результате можно упрощается финишная отделка стеновых конструкций.

В плане долговечности материалы идентичны и могут прослужить более 50 лет.

Если отвечать на вопрос: «Что лучшее?», у газосиликатных блоков намного больше технических преимуществ. Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

При этом нужно учитывать регион применения: в областях с повышенной влажностью воздуха, эксплуатационный срок газосиликатных блоков заметно снижается.

Штукатурка стен из газосиликатных блоков

Оштукатуривание стен подразумевает соблюдение определённых норм и правил. В частности, внешняя отделка производится только после завершения внутренних работ. В противном случае, на границе газосиликата и слоя штукатурки будет образовываться слой конденсата, что вызовет появление трещин.

Кроме этого, не рекомендуется использование обычного цементно-песчаного раствора. Блок впитает влагу, оставив только сухой слой. Поэтому для оштукатуривания необходимо использовать только специальные смеси.

Если говорить о технологии проведения работ, можно выделить три основных этапа:

-

Нанесение грунтовочного слоя для повышения адгезии.

-

Монтаж армирующей сетки из стекловолокна.

-

Оштукатуривание.

Для отделочных работ лучше использовать силикатные смеси и силиконовые штукатурки, которые обладают отличной эластичностью. Наносят штукатурку шпателем, уминая смесь поверх армирующей сетки. Минимальная толщина слоя 3 см, максимальная – 10. Во втором случае, штукатурка наносится несколькими слоями.

Клей для газосиликатных блоков

Структура материала подразумевает использования специальных клеевых составов при возведении стеновых конструкций. Стоит отметить, что специалисты рекомендуют приобретать клей и блоки в комплекте, чтобы исключить конфликт материалов и обеспечить максимальную сцепляемость. При выборе клея, нужно учитывать время застывания состава. Некоторые смеси схватываются за 15-20 минут, но это не является показателем качества клея. Оптимальное время застывания – 3-4 часа.

Если говорить о конкретных названиях, можно обратить внимание на такие марки клея:

-

Победит-160.

-

Юнис Униблок.

-

Престиж.

-

Бонолит.

-

AEROC.

Стоит отметить, что для летнего и зимнего строительства используются разные клеевые составы. Во втором случае, в смесь добавляют специальные добавки, на упаковке имеется соответствующая пометка.

Расход клея на 1м3

Эта информация обычно указывается производителем и варьируется в пределах 1.5-1.7 кг. Нужно уточнить, что приведенные значения актуальны только для горизонтальных поверхностей: для кубатуры расход клея будет заметно выше. Средние значения расхода клеевого состава на 1м3 кладки составят около 30 кг.

Отметим, что это расчёты производителей, которые могут отличаться от реальных значений. Например, профессиональные строители утверждают, что на 1м3 кладки из газосиликатных блоков уходит не менее 40 кг. Это вызвано тем, что пластичный состав заполняет все пустоты и изъяны готового блока.

Независимый рейтинг производителей

Перед началом строительства, важно выбрать производителя материалов, который поставляет на рынок качественную продукцию. В российском регионе доверие потребителя заслужили такие компании:

-

ЗАО «Кселла-Аэроблок Центр». Это немецкая компания, часть производственных мощностей которой находится в России. Продукция предприятия известна во всём мире, присущим всему немецкому качеством. Любопытно, что компания XELLA ведёт свою деятельность в нескольких направлениях, три из которых нацелены на добычу и последующую переработку сырья.

-

ЗАО «ЕвроАэроБетон». Предприятие специализируется на производстве газосиликатных блоков с 2008 года. Компания имеет собственные производственные линии, где используется автоматизированный процесс, используется оборудование ведущих мировых брендов. Завод расположен в Ленинградской области, город Сланцы.

-

ООО «ЛСР. Строительство-Урал». Головной офис компании находится в Екатеринбурге, завод занимает лидирующие позиции на Урале. Предприятие имеет полувековую историю, использует автоматизированный производственный процесс, контролирует качество на всех этапах.

-

ЗАО «Липецкий силикатный завод». История предприятия началась в 1938 году, это один из основных поставщиков центрального региона России. В 2012 году, компания получила сертификат международного образца по классу ISO 9001.2008, что говорит о высоком качестве продукции.

-

ОАО «Костромской силикатный завод». Это одно из старейших предприятий страны, основанное в 1930 году. За годы существования, был выработан специальный устав, позволяющий вывести качество выпускаемой продукции на принципиально новый уровень. Компания дорожит своей репутацией и может похвастаться отсутствием негативных отзывов со стороны потребителей.

Отметим, что это далеко не полный перечень заслуживающих доверия производителей газосиликатных блоков российского региона. Однако продукция этих брендов является оптимальным соотношением стоимости и качества.

bydom.ru

состав, виды, марки, особенности, отличия от газобетонных, керамзитобетонных и пеноблоков

Газосиликатные строительные блоки – это строительный материал универсального значения. Он представляет собой искусственный пористый камень. Такая структура образовывается путем естественной химической реакции между алюминием и известью. В процессе реакции эти два компонента распадаются и образуют водород.

Газосиликатные блоки проходят термическую обработку (до +190оС) под давлением 10-12 бар. Благодаря этому материалу придается дополнительная прочность, и улучшаются показатели теплопроводности и морозоустойчивости.

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно. Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно. Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Виды газосиликатных блоков

Все газосиликатные блоки можно разделить на три вида:

Газобетон представляет собой искусственный камень. В его массиве распределены замкнутые воздушные ячейки не более 3 мм в диаметре. Основными составляющими являются: песок, цемент, набор газообразующих компонентов. Воздушные поры значительно увеличивают его теплопроводность.

Пенобетон – это материал подобный газобетону. Отличия – в способе производства. Ячейки образуются благодаря введению пенообразующих добавок. Основными компонентами служат: кварц, известь и цемент.

Газосиликат – строительный материал, образующийся путем автоклавного твердения. Его составляющими являются: измельченный песок и известь, алюминиевая пудра. Отличается более легким весом и лучшими показателями теплопроводности.

Видео о том, что нужно знать о газосиликатных блоках как о строительном материале:

Классификация по сфере применения

Стеновые блоки предназначены для укладки стен с минимальными швами. В процессе изготовления этого материала используются новые технологии, которые включают в себя использование цемента, кварцевого песка, воды и извести. Для образования пор применяется алюминиевая пудра.

В зависимости от плотности материала они могут быть использованы как для утепления (плотность 350 кг/м3), так и для малоэтажного строительства (400-500 кг/м3). Стеновые блоки обладают более крупными размерами, что уменьшает затраты материального и трудового характера.

На сегодняшний день строительство дома из газосиликата является очень частым явлением. Такая высокая популярность газосиликатных блоков вызвана их низкой стоимостью и теплопроводностью, которая позволяет получать энергоэффективные здания.

На сегодняшний день строительство дома из газосиликата является очень частым явлением. Такая высокая популярность газосиликатных блоков вызвана их низкой стоимостью и теплопроводностью, которая позволяет получать энергоэффективные здания.

Перегородочные блоки могут использоваться для возведения перегородок и стен. Для внутренних стен квартиры подойдут блоки 10-ти сантиметровой толщины. Высота и ширина 100-мм блоков несущественны.

Средние размеры перегородочных блоков для межкомнатных стен 200*200*400мм, встречаются также и совсем тонкие блоки с толщиной в 50 мм.

Они просты в монтаже и имеют ряд преимуществ:

- Хорошие звуко- и теплоизоляционные свойства;

- Экономичность;

- Небольшой вес;

- Небольшая стоимость.

Помимо преимуществ у данных блоков есть и недостатки:

- Сложность в обработке;

- Невысокая прочность;

- Высокие затраты в дальнейшей эксплуатации.

Это лишь малая часть положительных и отрицательных свойств такого строительного материала, как газосиликат. В этой статье можно познакомится с более подробным списком.

Это лишь малая часть положительных и отрицательных свойств такого строительного материала, как газосиликат. В этой статье можно познакомится с более подробным списком.

Виды блоков в зависимости от размеров и категорий прочности

- Кладка насухо с использованием клея. Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

- Кладка на клей. Блоки 2 категории точности могут отличаться в размерах до 2 мм, иметь отклонения от прямолинейности и прямоугольности ребер и граней до 3 мм, отбитость углов – до 2 мм, а ребер – до 5 мм.

- Кладка на раствор. 3 категория точности может иметь отклонения от размеров блока до 3 мм, прямоугольность и прямолинейность – до 4 мм, отбитость ребер – до 10 мм, а углов – до 2 мм.

Пазогребневые силикатные блоки, в отличие от гладких поверхностей, имеют захваты для рук. Сфера их применения: монолитно-каркасное строительство, а также возведение многоэтажных домов.

При укладке они обладают функцией теплового замка и направляющей функцией. Данная система возведения способна экономить на клеевом растворе.

На картинке изображены пазогребневые газосиликатные блоки

Состав газосиликатов

Основной составляющей в производстве газосиликатных блоков является известь. И поэтому к ней предъявляются повышенные требования: активность и чистота состава. Конечный результат напрямую зависит от качества данной составляющей.

Кроме извести в состав газосиликатных блоков входит смесь кварцевого песка, вода, цемент и алюминиевый порошок. Последний компонент вступает в реакцию с гидратом окиси кальция, осуществляя процесс газообразования. Пузырьки газа начинают образовываться еще на начальных стадиях производства вплоть до помещения блоков в автоклавы.

Во многом, состав и технология производства определяет будущие технические характеристики и эксплуатационные свойства газосиликатных блоков.

Во многом, состав и технология производства определяет будущие технические характеристики и эксплуатационные свойства газосиликатных блоков.

Марки газосиликатов

Конструкционные марки отображают назначение газосиликатных блоков:

- D1000- D1200 – предназначены для строительства жилых, промышленных и общественных зданий и сооружений;

- D200- D500 – для утепления строительных конструкций;

- D500- D900 – конструкционно-теплоизоляционные изделия;

- D700 – стеновые изделия автоклавным способом.

В зависимости от плотности материала, газосиликатные блоки могут применяться для строительства малоэтажных зданий и многоэтажных домов (до 9 этажа) и отличаются следующими марками:

- 200-350 – теплоизоляционные материалы;

- 400-600 – для несущих и ненесущих стен в малоэтажном строительстве;

- 500-700 – для зданий и сооружений высотой не более 3 этажей;

- 700 и выше – для многоэтажного строительства с применением армирования.

Независимо от марки блоков, прежде чем браться за возведение стен из газосиликата, нужно узнать особенности и технологию выполнения кладки.

Независимо от марки блоков, прежде чем браться за возведение стен из газосиликата, нужно узнать особенности и технологию выполнения кладки.

Газосиликат или пеноблок

Оба этих строительных материала имеют одинаковое происхождение: раствор бетона и пористая структура. Отличия имеются в технологии появления пузырьков. В процессе производства пенобетона пузырьки образуются путем взаимодействия алюминиевой пыли и извести, которые выделяют водород.

А пористая структура газосиликатов достигается путем добавления специального пенообразователя. Оба материала затвердевают быстрее, чем воздух покинет их структуру. Если в первом варианте пузырьки пытаются покинуть смесь и поднимаются вверх, то в другом случае – их держит пенообразователь.

Когда его действие прекращается, пузырьки лопаются и уплотняют структуру. Поэтому оба материала отличаются по гигроскопичности. В пенобетон проще попасть влаге, чем в газосиликат.

Пеноблок, в отличие от газосиликата, обладает идеально гладкой поверхностью. В нее труднее проникнуть влаге. Если сравнивать блоки с одинаковой прочностью, то газосиликатный будет иметь меньший вес. Это объясняется его большей пористостью.

Таблица 1

Газоблок и газосиликат

Газоблок представляет собой искусственный камень, имеющий ячейки диаметром от 1 до 3 мм. Они равномерно располагаются по всей структуре материала. Именно степень равномерности этих пузырьков влияет на качество конечного материала. При производстве газоблока в основе лежит цемент с автоклавным или естественным затвердеванием.

Газосиликат – это материал, в основе которого лежит известь. Кроме нее в состав входит: песок, вода и газообразующие добавки. Блоки проходят автоклавную обработку. Смесь для газосиликата заливается в форму и проходит печную термическую обработку, после чего готовый блок разрезается струной на более мелкие блоки необходимых размеров.

Газоблоки имеют более низкий коэффициент шумоизоляции. Если газосиликат впитывает влагу и от этого страдает его структура, то газоблок пропускает ее через себя, создавая комфортный микроклимат в помещении.

Газосиликатные блоки благодаря равномерной пористости являются более прочными. И имеют большую стоимость, чем менее прочные газоблоки.

Таблица 2

Газосиликатные блоки или керамзитные блоки

Важными преимуществами газосиликатных блоков является безопасность: экологическая и техническая. Низкий коэффициент теплопроводности позволяет выдерживать контакты с природными явлениями и огнем, и при этом удерживать тепло даже в сильные морозы.

Отсутствие в составе газосиликатных блоков радиоактивных веществ, тяжелых металлов и прочих опасных для жизни и здоровья компонентов позволяет возводить любые здания без опасения за свое здоровье. Прочность блоков дает возможность возводить 2-3 этажные здания.

Но, не смотря на свои преимущества, у газосиликата есть конкурент – керамзитбетон. Его пазогребневая структура дает возможность выкладывать стены без швов. Такое строительство исключает возникновение мостиков холода и экономит клеевой раствор.

Пористая структура керамзитных блоков лучше сохраняет тепло в помещении, чем газосиликатные блоки. И по морозоустойчивости на 15 циклов больше, чем у конкурентного материала. Стоимость этих материалов практически равна.

Газосиликатные и керамзитные блоки обладают практически равными физико-химическими свойствами. Они вне конкуренции перед деревом и кирпичом – это показывает и статистика по застройщикам. Газосиликатные блоки более востребованы на рынке строительных материалов в виду своей доступности и невысокой стоимости.

Газобетонные блоки по большинству показателей находятся где-то между бетоном и керамическим кирпичом. По сочетанию «цена/прочность/теплоизоляционные качества/экологичность» — в лидерах. Но все же выполненные из них постройки требуют дополнительной отделки и утепления.

Газобетонные блоки по большинству показателей находятся где-то между бетоном и керамическим кирпичом. По сочетанию «цена/прочность/теплоизоляционные качества/экологичность» — в лидерах. Но все же выполненные из них постройки требуют дополнительной отделки и утепления.

stroyres.net

характеристики, особенности изготовления, свойства, марки

Дата: 21 января 2017

Просмотров: 1210

Коментариев: 0

Технические характеристики газосиликатных блоков

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа зданий. Одним из наиболее популярных строительных материалов сегодня считают газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Их широкое применение обусловлено оптимальным балансом цены и качества – по большому счету никакой другой строительный материал не выдерживает эту пропорцию столь же выгодно.

Если разобраться, то вряд ли газобетон относится к современным стройматериалам – его разработали еще в конце 19 века. В начале прошлого столетия группа ученых даже запатентовала открытие нового чудо-материала, однако его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал получили в конце 20 века – это бетон с ячеистой структурой, твердение которого происходит в автоклаве. Этот метод нашли еще в 30-х годах, и с тех пор он особых изменений не претерпел. Совершенствование характеристик происходило за счет внесения уточнений в технологию его получения.

Газобетон является одной из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- цемент;

- известь;

- гипс;

- вода.

Чтобы получить ячеистую структуру, в состав добавляют порцию алюминиевого порошка, который служит для образования пузырьков. После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав. Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Свойства

Характеристики, которыми отличаются газосиликатные блоки, позволяют рассматривать их как стройматериал, который хорошо подходит для возведения зданий. Эксперты утверждают, что газобетон соединил в себе наилучшие качества камня и древесины – стены из него прочны и хорошо защищают от холода.

Пористая структура блоков гарантирует высокие показатели пожаробезопасности

Ячеистая структура объясняет маленький коэффициент теплопроводности – он гораздо ниже, чем у кирпича. Поэтому здания из газосиликатного материала не столь требовательны в плане утепления – в некоторых климатических поясах оно вообще не требуется.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал столь востребованным в строительной сфере:

- маленькая масса при внушительных размерах – это свойство позволяет ощутимо снизить расходы на монтаж. Кроме того, для погрузки, перевозки и возведения стен не требуется кран – достаточно обыкновенной лебедки. Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом;

- хорошая обрабатываемость – газосиликатный блок можно без проблем пилить, сверлить, фрезеровать, используя при этом обычный инструмент;

- высокая экологичность – специалисты говорят, что этот показатель у газобетона сравним с деревом. Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, он не гниет и не подвержен старению;

- технологичность – газосиликатные блоки сделаны таким образом, чтобы с ними было удобно работать. Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича;

- низкая теплопроводность газосиликатных блоков – она обусловлена тем, что газобетон на 80 процентов состоит из воздуха. В зданиях, которые построены из этого материала, снижаются расходы на отопление, к тому же можно на одну треть слабее их утеплять;

В доме из газосиликата в любое время года будет поддерживаться устойчивый микроклимат

- морозостойкость – в структуре есть специальные пустоты, куда вытесняется влага при замерзании. Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов;

- звукоизоляция – очень немаловажный параметр, поскольку сегодня уровень шума на улицах достаточно высок, а дома хочется отдохнуть в тишине. По причине пористой структуры газосиликат хорошо задерживает звук, выгодно отличаясь в этом плане от кирпича;

- пожаробезопасность – минеральные вещества, которые используются для изготовления газосиликата, не поддерживают горения. Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п;

- высокая прочность – газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для постройки зданий с несущими стенами высотой до трех этажей или каркасно-монолитных зданий без всяких ограничений;

- негигроскопичность – газобетон не впитывает воду, которая попав на него быстро высыхает, не оставляя никаких следов после себя. Это объясняется тем, что пористая структура не задерживает в себе влагу.

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность

Марки газоблоков

Плотность газосиликатных блоков является основным критерием, который рассматривается при маркировке. В зависимости от ее величины стройматериал обладает разными наборами характеристик, что обуславливает сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и то, как их используют в строительстве:

- D300 – наиболее подходящий стройматериал для возведения монолитных зданий. Плотность газосиликатных блоков этой марки составляет 300 кг/м3 – она хорошо подходит для постройки стен малоэтажных домов в один слой или для двуслойных монолитных домов с высокой степенью теплоизоляции;

- D400 – его используют для постройки двухэтажных зданий и коттеджей, а также для теплоизоляции наружных несущих стен высотных зданий;

- D500 – это разновидность с наилучшей комбинацией утепляющих и конструкционных характеристик. По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

- D 600 – это газосиликатный блок с самой высокой плотностью, которая составляет 600 кг/м3, он используется там, где необходимо ставить прочные стены, подверженные высоким нагрузкам.

Ниже приводится таблица, иллюстрирующая другие параметры, которыми отличаются газосиликатные блоки разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные

Точность размеров

Газосиликаты могут иметь некоторые отклонения в своих габаритах. В зависимости от их величины различают три категории точности этого материала:

- Первая категория – она предназначена, чтобы класть блок насухо или на клей. В ней разрешается погрешность размеров по высоте, длине и толщине до полутора миллиметра, прямоугольности и углов – до двух миллиметров, ребер – до пяти миллиметров.

- Вторая категория применяется, чтобы класть газосиликатные блоки на клей. В ней погрешность по основным габаритам допускается до двух миллиметров, прямоугольность – до 3 миллиметров, углы – до 2 миллиметров и ребра – до 5 миллиметров.

- Третья категория газоблоков кладется на раствор, в ней погрешность по основным габаритам не более 3 миллиметров, по прямоугольности – менее 3 мм, углы – до 4 миллиметров, ребра – до 10 миллиметров.

Выбор газосиликата

При покупке газосиликатных блоков обычно оценивают три критерия, которые влияют на решение:

- функциональные характеристики – плотность, морозостойкость, коэффициент теплопроводности и т.п.;

- размеры одного блока;

- объем одного блока;

- стоимость.

Все это в комплексе позволяет сделать выводы, насколько тот или иной вариант способен справляться с поставленными перед ним задачами, и оценить общую стоимость материала, который будет использован для постройки здания.

Заключение

Газосиликатные блоки являются одним из наиболее популярных и востребованных материалов, которые используются в малоэтажном строительстве. Они позволяют быстро и с минимальными затратами возводить здания с хорошей тепловой и звуковой изоляцией.

При выборе стройматериала следует помнить о том, что различные марки газобетона отличаются между собой в плане цены и характеристик. Грамотный осознанный подход подразумевает правильную постановку задачи и оценку критериев, которые могут решить эту задачу при минимальных экономических затратах.

pobetony.ru

Газосиликатные блоки – основные свойства и характеристики

Еще одним популярным материалом, захватившим значительную долю на рынке стройматериалов - является газосиликат. Готовые отформованные блоки имеют много общего с искусственным камнем, и отличаются заметными достоинствами. По этой причине газосиликатные блоки и приобрели такую широкую популярность при строительстве домов.

Оглавление:

- Где применяют газосиликатные блоки

- Характеристики материала

- Преимущества и недостатки газосиликатных блоков

- Как производятся газосиликатные блоки

Где применяют газосиликатные блоки

Сфера применения газосиликата лежит в таких направлениях:

- теплоизоляция зданий,

- постройка зданий и несущих стен,

- изоляция теплосетей.

По своим качествам газосиликатные блоки имеют много общего с пенобетоном, но при этом превосходят их по механической прочности.

В зависимости от плотности материала. различают несколько областей применения:

- Плотность блоков от 300 до 400 кг/м3 сильно ограничивает их распространение, и подобные блоки чаще используются в качестве утеплителя для стен. Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они разрушатся. Но в качестве утеплителя низкая плотность играет свою роль, поскольку чем плотнее прилегают к друг другу молекулы - тем выше становится теплопроводность и холоду проще проникнуть в помещение. Поэтому блоки с малой теплопроводностью обеспечивают более эффективную теплоизоляцию,

- блоки плотность в 400 кг/м3 нашли свое применение при строительстве одноэтажных зданий и рабочих помещений. За счет повышенной прочности блоков и их более низкого веса расходы на обустройство фундамента значительно снижаются,

- блоки плотностью в 500 кг/м3 чаще используются при возведении зданий высотой в несколько этажей. Как правило, высотность здания не должна превышать отметку в три этажа. Подобные блоки, в непосредственной зависимости от климата - либо не утепляются вообще, либо требуют традиционных методов утепления.

- наиболее оптимальным вариантом для постройки высотных зданий является использование блоков с плотностью в 700 кг/м3. Подобный показатель позволяет возводить высотные жилищные и производственные здания. Благодаря более низкой стоимости возводимые стены из газосиликатных блоков вытесняют традиционные кирпичные и изготовленные из железобетона.

Чем выше плотность - тем хуже показатели теплоизоляции, поэтому в таких зданиях потребуется дополнительная изоляция. Чаще наружную обеспечивают с помощью плит из пенопласта или пенополистирола. Этот материал отличается низкой ценой и при этом обеспечивают хорошую теплоизоляцию помещения в любое время года.

За последнее время позиция газосиликата, как одного из самых востребованных при строительстве материалов, значительно укрепилась.

Относительно малый вес готовых блоков позволит значительно ускорить постройку здания. К примеру, блоки газосиликатные, размеры которых имеют типовые значения, по некоторым оценкам снижают трудоемкость при монтаже до 10 раз по сравнению с кирпичом.

Стандартный блок с плотностью в 500 кг/м3 с весом в 20 кг способен заменить 30 кирпичей, суммарная масса которых составит 120 кг. Таким образом монтаж блоков на здания с малой этажностью не потребует специальной техники, снизит трудозатраты и затрачиваемое время на постройку здания. По некоторым оценкам, экономия времени достигает снижения в затрат по нему 4 раза.

Характеристики материала

Имеет смысл перечислить основные технические характеристики газосиликатных блоков:

- удельная теплоемкость блоков, изготовленных автоклавных путем, составляет 1 кДж/кг*°С. К примеру, аналогичный показатель у железобетона находится на уровне 0.84,

- плотность железобетона в 5 раза выше, но при этом коэффициент теплопроводности газосиликата составляет показатель всего в 0.14 Вт/м*°С, что примерно аналогично показателю древесины сосны или ели. Железобетон имеет значительно больший коэффициент, в 2,04,

- характеристики звукопоглощения материала находятся на уровне коэффициента 0,2, при частоте звука в 1000 Гц,

- цикличность морозостойкости у газосиликатных блоков с плотностью материала ниже отметки в 400 кг/м3 не нормируется, у блоков с плотностью до 600 кг/м3 составляет до 35 циклов. Блоки с плотностью выше 600 кг/м3 способны выдержать 50 циклов замерзания и оттаивания, что равняется 50 климатическим годам.

Если сравнивать газосиликатные блоки с кирпичом, то выходят показатели не в пользу последнего. Так, требуемая толщина стен для обеспечения достаточной теплопроводности для блоков составляет до 500 мм, в то время как для кирпича потребуется аналогичная кладка толщиной в 2000 мм. Расход раствора для укладки материала составит для кирпича 0,12 м3 и 0,008 м3 для газосиликатных блоков на 1 м2 кладки.

Вес одного квадратного метра стены при этом составит до 250 кг для газосиликатного материала, и до двух тонн кирпича. При этом потребуется соответствующая толщина фундамента для несущих стен строящегося здания. Кирпичная кладка потребует толщину фундамента не менее 2 метров, в то время как для газосиликатных блоков достаточно толщины всего в 500 мм. Трудоемкость кладки блоков значительно ниже, что позволит снизить затраты на трудоемкость.

Помимо всего прочего, газосиликатные блоки отличаются значительно большей экологичностью. Коэффициент этого материала составляет два пункта, приближая его к натуральному дереву. В это же время показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Преимущества и недостатки газосиликатных блоков

Газосиликатные блоки, цена которых позволит значительно снизить затраты на постройку дома, обладают следующим рядом неоспоримых преимуществ:

- Малый вес готовых блоков. Газосиликатный блок весит в 5 раз меньше по сравнению с аналогичным бетонным. Это существенно снизит затраты на доставку и монтаж.

- Высокая прочность на механическое сжатие. Газосиликат с индексом Д500, обозначающим, что его плотность составляет 500 кг/м3, демонстрирует показатель до 40 кг/см3.

- Показатель термического сопротивления в 8 раз выше, нежели аналогичный у тяжелого бетона. Благодаря своей пористой структуре обеспечивается хорошие показатели теплоизолированности.

- Газосиликатные блоки обладают теплоаккумулирующими свойствами. Они способны отдавать накопленное тепло внутрь помещения, что снизит затраты на отопление.

- Благодаря пористой структуре степень звукоизоляции выше аналогичной у кирпича в 10 раз.

- Материал не содержит в себе никаких токсинов и обладает хорошими показателями экологичности.

- Газосиликат отличается своей негорючестью и не распространяет горение. ОН выдерживает прямое воздействие пламени на протяжении не менее трех часов, благодаря чему практически полностью исключается ситуация с распространением пожара.

- Паропроницаемость блоков значительно выше, нежели у конкурентов. Считается, что материал способен хорошо «дышать», создавая при этом комфортный микроклимат внутри помещения.

Тем не менее, газосиликатные блоки на данный момент не способны нанести сокрушительный удар по всем конкурентам. Этому материалу свойственны и существенные недостатки:

- Газосиликат обладает невысокой механической прочностью. При вкручивании в него дюбеля он начинает крошиться и рассыпаться, и не способен при этом обеспечить эффективное удержание. Грубо говоря, на стену из газосиликатных блоков еще реально повесить часы или картину. Но полка уже может обвалиться, так как крепеж способен просто выскользнуть из стены.

- Блоки не отличаются хорошей морозостойкостью. Несмотря на заявленные производителем цикл в 50 лет для марок с повышенной прочностью, нет достоверной информации по поводу долговечности блоков марок Д300.

- Главный недостаток газосиликата - это его высокое поглощение влаги. Она проникает в структуру, постепенно разрушая ее и материал теряет свою прочность.

- Из вышеуказанного недостатка выходит следующий: накопление и впитывание влаги приводит к появление грибка. В данном случае пористая структура служит хорошим условием для его распространения.

- Материал способен значительно усаживаться, в результате чего нередко появляются трещины в блоках. Более того, уже через два года трещины способны проявиться на 20% уложенных блоков.

- Не рекомендуется наносить цементно-песчаные штукатурки. Они способны попросту отвалиться от стены. Рекомендуемая многими продавцами гипсовая штукатурка так же не является эффективным средством. При нанесении на стену из газосиликатных блоков она не способна скрыть швы между блоками, а при наступлении холодов на ней появляются заметные трещины. Это происходит из-за разницы температур и перепадов герметичности материала.

- Из-за высокой поглощения влаги штукатурка потребует нанесения как минимум в два слоя. Более того, по причине сильной усадки штукатурка покроется трещинами. Они не повлияют на герметичность, но сильно нарушат эстетическую составляющую. Гипсовая смесь хорошо удерживается на газосиликатных блоков, и несмотря на появление трещин - она не отрывается.

Как производятся газосиликатные блоки

Купить газосиликатные блоки целесообразнее у тех дилеров, которые представляет продукцию известных производителей. Современное качественное оборудование на заводских линиях позволяет обеспечить должный контроль за качеством выпускаемых газосиликатных блоков, благодаря чему покупатель уверен в долговечности закупаемой продукции.

Сам процесс производства делят на несколько этапов, и что характерно, каждый из них полностью автоматизирован. Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество выпускаемой продукции. Особенно по пятницам и понедельникам. Кто работал на производстве - тот поймет.

Производится дробление извести, песка и гипса, которое составляет основу для производства блоков. С помощью добавления воды песок перемалывают до состояния жидкой смеси. Ее отправляют в смеситель, в который добавляется цемент, гипс и известь. Далее компоненты замешиваются, и во время этого процесса в них добавляется алюминиевая суспензия.

После того, как все компоненты были тщательно смешаны между собой, смесь заливают в формы, которые перемещают в зону созревания. При воздействии температуры в 40°С на протяжении четырех часов происходит вспучивание материала. При этом активно выделяется водород. Благодаря этому конечная масса приобретает необходимую пористую структуру.

С помощью захвата для переворачивания и режущей машины производится нарезка блоков под нужные размеры. При этом автоматика контролирует точную и бездефектную нарезку изделий.

Вслед за этим блоки отправляют в автоклав для набора ими конечной прочности. Этот процесс протекает в камере при воздействии температуры в 180°С на протяжении 12 часов. При этом давление пара на газосиликат должно составлять не менее 12 атмосфер. Благодаря такому режиму готовые блоки набирают оптимальное значение конечной прочности.

Благодаря крану-делителю и оборудованию по финальному контролю за качеством производится укладка блоков для их последующего естественного остывания. После чего на автоматической линии с блоков удаляются возможные загрязнение и проводят упаковку и маркировку блоков.

Что примечательно, процесс производства является безотходным, поскольку в момент нарезки еще на стадии застывания отходы сырого массива отправляют на повторную переработку, добавляя материал в другие блоки.

Паллеты с упакованными газосиликатными блоками получают свой технический паспорт с подробно изложенными физическими свойствами и техническими характеристиками изделия, чтобы покупатель мог убедиться в соответствии.заявленным характеристикам.

Дальнейшая работа уже за дилерами и маркетологами, от которых и будет зависеть успешность продаваемости изделия.

strport.ru

Газосиликатные блоки - характеристики и применение

Разработка газосиликата началась более 100 лет назад — первые попытки получения данного материала осуществлялись еще в начале прошлого века. Технологию изготовления материала усовершенствовал шведский архитектор Эрикссон — это произошло в двадцатых годах ХХ века. Патент же на производство газосиликата был получен в 1924 году. Что касается использования для производства блоков автоклава, с помощью которого можно придать готовому изделию определенные физико-механические свойства, то применять его начали только спустя 10 лет. Пользующиеся популярностью в строительстве газосиликатные блоки, характеристики которых находятся на высоком уровне, в нынешнее время имеют отличное соотношение цена/качество.

Разработка газосиликата началась более 100 лет назад — первые попытки получения данного материала осуществлялись еще в начале прошлого века. Технологию изготовления материала усовершенствовал шведский архитектор Эрикссон — это произошло в двадцатых годах ХХ века. Патент же на производство газосиликата был получен в 1924 году. Что касается использования для производства блоков автоклава, с помощью которого можно придать готовому изделию определенные физико-механические свойства, то применять его начали только спустя 10 лет. Пользующиеся популярностью в строительстве газосиликатные блоки, характеристики которых находятся на высоком уровне, в нынешнее время имеют отличное соотношение цена/качество.

Газосиликат представляет собой ячеистый строительный материал, получают который в результате вспенивания раствора. В его состав входит мелкий песок, вода и известь. Активным ингредиентом выступает магниевая пыль или же алюминиевая пудра.

Как правило, высота и длина газосиликатных блоков примерно одинаковы и составляют 300 мм и 600 мм, соответственно. В толщину блоки могут быть 100, 200 и 300 мм.

Где применяются газосиликатные блоки?

В зависимости от плотности газосиликатных блоков, они разделяются на несколько видов: конструкционные, конструкционно-теплоизоляционные и теплоизоляционные (каждый из видов имеет отдельную сферу применения). Конструкционные блоки, плотность которых находится на уровне выше D700, применяются при строительстве несущих стен в зданиях, количество этажей в которых, по обыкновению, не больше трех.

Плотность конструкционно-теплоизоляционных газосиликатных блоков варьируется в пределах от D500 до D700, что делает их подходящим материалом для устройства перегородок между комнатами и стен зданий, высота которых не превышает двух этажей. Обладающие плотностью D400 теплоизоляционные блоки отличаются самой низкой прочностью и высокой пористостью.

Упомянутые выше характеристики блоков и обусловили их применение как материала, который повышает теплотехнические свойства стен.

Характеристики газосиликата

Газосиликатные блоки, характеристики которых будут рассмотрены ниже, могут быть произведены неавтоклавным и автоклавным способом. Первый подразумевает застывание рабочей смеси в естественных условиях. Материал, при этом, получается более дешевый, с худшими характеристиками по прочности и более высокой усадкой.

Блоки, изготовленные при помощи более энергоемкого и технологичного автоклавного производства, могут обладать лучшими свойствами.

Помимо уже рассмотренной плотности, основными характеристиками данного материала являются теплопроводность и морозостойкость. Самыми низкими показателями теплопроводности обладают блоки конструкционного вида, самыми высокими — блоки теплоизоляционного вида. Что касается морозостойкости газосиликатных блоков, то этот параметр напрямую зависит от их структуры и ячеистости.

При объеме пор диаметром от 200 до 0,1 мкм блоки являются опасными, менее 0,1 мкм — безопасными, более 200 мкм — резервными. В целом, все газоблоки характеризуются достаточно высокой морозостойкостью, которая составляет 15, 25 и 35 циклов.

Преимущества и недостатки газосиликата

Газосиликатные блоки, характеристики которых во многом превосходят аналогичные показатели других строительных материалов, обладают массой преимуществ. Характеризующиеся хорошей паропроницаемостью блоки оптимально влияют на внутренний микроклимат.

Такие блоки отлично защищают от внешнего шума, сохраняют тепло, а также обеспечивают пожаробезопасность — в течение нескольких часов они препятствуют распространению огня. При своих относительно больших размерах, газоблоки имеют малый вес, что вместе с идеальной геометрией и легкостью обработки позволяет быстро возвести из них сооружение.

Немаловажным преимуществом является и стоимость данного материала — строительство дома из него обойдется гораздо дешевле, чем из кирпича.

Наряду с преимуществами, у газосиликатных блоков имеются и недостатки. Изготовленные с применением различных вредных веществ, блоки не являются экологически чистыми, а из-за высокого водопоглощения могут понижаться звукоизоляционные и теплоизоляционные свойства, возможным становится и образование грибка.

Не может похвастаться данный материал и прочностью — при механическом воздействии, он легко крошится. Возведенные с использованием газосиликатных блоков дома легко поддаются усадке — как результат, на поверхности могут появиться трещины.

Если Вы хотите построить дом из таких блоков, следует помнить, что согласно статистическим данным, срок эксплуатации строения составляет (по усредненным показателям) около двадцати лет.

onfasad.ru

Газосиликатные блоки и что это такое: размеры и недостатки

Строительство домов требует тщательного подбора материалов, проекта и сопоставления собственных возможностей с желанием выстроить дом своей мечты. Огромный всплеск популярности частного домостроя заставил производителей находить возможности для изготовления более практичных и недорогих материалов, взамен обычному кирпичу, бревну. Одним из таких «новичков» является газосиликат – блочная продукция, заявляемая изготовителем, как прочная, высококачественная и практичная. Так ли это на самом деле, что такое газосиликатные блоки и стоит ли их рассматривать в качестве строительного материала – разберемся подробно.

Газосиликатные блоки: определение материала

Представляя собой разновидность газобетона, силикат относится также к ячеистым материалам

Представляя собой разновидность газобетона, силикат относится также к ячеистым материаламПредставляя собой разновидность газобетона, силикат относится также к ячеистым материалам. В отличие от других видов, блоки имеют внутри большое количество пустот, благодаря которым достигается повышенная тепло-, звукоизоляция. Изготовленные из воды, цемента, извести и пудры алюминия, блоки имеют легкий вес, определенный запас прочности, хорошую геометрию формы и, главное, штучный продукт позволяет возвести дом без применения спецтехники, услуг профессионалов.

Выкладка стеновых панелей производится на клеевой состав, так как кубы имеют высокий уровень водопоглощения и цементная смесь тут попросту вредна. Допускается использование раствора только для кладки кубов с неровностями геометрии, однако толщина швов будет высокой, что значительно снизит качественные показатели стеновой панели.

В зависимости от плотности, материал разделяется по видам:

Рекомендуем к прочтению:

- Конструкционные блоки плотностью от D700, используются для возведения несущих стеновых панелей.

- Конструкционно-теплоизоляционные блоки плотностью D500-D700, показаны для обустройства несущих стен и перегородок в доме не выше 2-х этажей.

- Теплоизоляционные блоки плотностью D400 – предназначены для улучшения теплообменных функций стеновых панелей.

Размеры блоков удобны для расчета количества для строительства дома: как правило, используется материал, размеры которого 60*30*20, то есть, объем одного элемента 0,036 м3, в 1 кубе стены примерно 29-30 штук.

Характеристики продукции

Основные технические показатели газосиликатных блоков

Основные технические показатели газосиликатных блоковОсновные технические показатели газосиликатных блоков следующие:

- Удельная теплоемкость 1 кДж/кг на 1 С.

- Коэффициент теплопроводности 0,14 Вт/мС, что аналогично показателю древесины.

- Звукопоглощение 0,2 /1000 Гц.

- Циклы морозостойкости определяются плотностью материала: при показателях в D600, это 35 циклов полного оттаивания/замерзания.

Облегченный вес при повышенной энергоэффективности – положительное качество материала. Следует учитывать, что для обеспечения теплопроводности, которую дает стена из газосиликатных блоков в 50 см, потребуется кирпичная стена толщиной до 1,5 метров.

Недостатки и преимущества материала

Идеальная гладкость блоков может привести к проблемам в облицовке строения, потребуется специальная штукатурка

Идеальная гладкость блоков может привести к проблемам в облицовке строения, потребуется специальная штукатуркаБезусловно, если бы на свете был строительный продукт без единого недостатка, дома возводили бы только из него. Однако сегодня все материалы имеют свои минусы: хрупкость, дороговизну, невозможность выстроить дом нужной этажности, тяжелый вес и прочее. Не исключение и блоки газосиликатные, продукция имеет достаточно недочетов.

- Минимальная прочность на разрыв. Пористая структура элементов не добавляет устойчивости, это значит, что возведение любого строения будет происходить с армопоясом как для самих стен, так и поверх них, иначе появятся трещины.

- Сниженная прочность на сжатие требует применения для несущих стен блоков высокой плотности, что уменьшает теплоизоляционные качества конструкции.

- Идеальная гладкость блоков может привести к проблемам в облицовке строения. Потребуется специальная штукатурка.

- Увеличенный размер блоков, по сравнению с кирпичом, достоинство, а вот весовая нагрузка – недостаток, нужен прочный фундамент, еще и в виду возможности образования трещин при малейшей усадке основания. В этом случае, дополнительные затраты могут стать соразмерными строительству из более прочных материалов: кирпича, панелей, бруса.

- Высокая степень водопоглощения делает невозможным строительство из газосиликата на заводненных почвах, требует тщательной гидроизоляции.

Недостатки газосиликатных блоков известны, достоинства же таковы:

Рекомендуем к прочтению:

- Стабильность размера.

- Высокая скорость возведения зданий.

- Отсутствие необходимости применять подъемную технику.

- Снижение затрат на обустройство фундамента, но только в сравнении с кирпичной кладкой: вес 1 м3 газоблока примерно 600 кг, кладка из полнотелого кирпича того же объема весит уже 1800 кг.

Повышенная теплоизоляция – факт, блоки хорошо удерживают тепло в доме

Повышенная теплоизоляция – факт, блоки хорошо удерживают тепло в доме И это, пожалуй, все явные достоинства материала. Но есть еще сомнительные плюсы, называемые производителями:

- Повышенная теплоизоляция – факт, блоки хорошо удерживают тепло в доме, но это касается продукции невысокой плотности, которая не идет на несущие стены. Выход: делать двойную стенку, где несущие «прохладные» кубы снаружи, а более теплые, но хрупкие, внутри.

- Облегченный фундамент – возможно, но только на очень устойчивых грунтах, где риск просадки минимален. Хрупкие и подверженные растрескиванию блоки требуют основательного и хорошо укрепленного основания.

- Доступность материала – факт, но с учетом дополнительных затрат на армирование, гидроизоляцию, необходимость двойной штукатурки и прочие процессы, общая цена проекта не будет слишком дешевой.

- Увеличенный срок эксплуатации строений – возможно факт, но судить об этом рано, так как продукция слишком недавно появилась на рынке, чтобы можно было проверить утверждение практикой.

Огромный спрос на недорогой материал вызвал большое количество подделок: производством газосиликата занимаются недобросовестные изготовители, нарушая технологию процесса. А это уже приводит к появлению товара, который при сходной цене отличается минимальными показателями качества.

Все показатели не значат, что газосиликатный блок – совсем плохой материал, который нельзя использовать для частного домостроения. Ровность форм, стабильность, прочность, достаточная паропроницаемость, высокие показатели энергоэффективности, оперативность возведений – это явные плюсы. Учитывая широкий размерный ряд блоков, снижение затрат на выкладку, можно подвести итог, что материал отлично подходит для бюджетного строительства. Даже по самым скромным подсчетам, дом из газосиликата обойдется дешевле аналогичного строения из кирпича примерно в 2 раза.

Рекомендуем к прочтению:

Оцените публикацию: Загрузка...

Загрузка... kakpostroitdomic.ru