Технология производства асфальтобетона. Асфальт состав структура пропорции

Производство асфальтобетона: особенности и технология

Асфальтобетон активно применяется как в строительной отрасли, так и при дорожных работах. Этот материал имеет искусственное происхождение, вырабатывается на специальных предприятиях с особым оборудованием. Рассмотрим детальнее, что собой представляет данный стройматериал и по каким технологиям он производится?

Особенности производства

В основу асфальтобетона входят сыпучие либо твердые заполнители природного происхождения, а также вяжущие материалы. При производстве данной смеси очень важно во время смешивания ингредиентов добиться идеальной однородности, а также необходимой густоты и плотности. В этом и заключается суть изготовления асфальтобетонного раствора.

На сегодняшний день происходят постоянные работы по изобретению новых технологий изготовления асфальтобетонного материала. Производственный процесс все время совершенствуется, дабы улучшить прочность и другие характеристики композита. Практические исследования показали, что для этого отлично подходит утильсырье из машинных скатов и других резиновых материалов. Подобная производственная методика давно имеет широкий спрос за границей.

Заграничному производству асфальтобетонной смеси также свойственно усовершенствовать эстетику сего стройматериала. Осуществляется это при помощи добавления внутрь состава особых красителей. Уподобляются этой методе и наши производители, однако, из-за некоторых обстоятельств особого признания цветной асфальтобетон здесь не обрел.

Вернуться к оглавлениюТехнология приготовления

Рассмотрим более традиционные технологии изготовления асфальтобетонного раствора, принятые Госстандартом.

Вернуться к оглавлениюПодготовка сырья

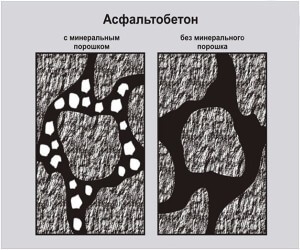

Изменение в структуре при добавлении минерального наполнителя.

Изменение в структуре при добавлении минерального наполнителя.Составляющими компонентами данного материала являются:

- Песок – выступает мелким заполнителем, обеспечивающим разделение нагрузки от дорожного покрытия к почве. Если не подмешивать песок, то вяжущее вещество растечется, а щебень вытеснится на поверхность.

- Заполнитель минерального характера. Под данным составляющим могут выступать перетертые до порошковой консистенции породы: известь, мел либо песчаник. Их функция – заполнить оставшееся свободное пространство. Самый стойкий из них песчаник – выдерживает любые химические реакции, благодаря чему довольно часто применяется около промышленных химзаводов.

- Резина – измельчается до состояния миллиметровой крошки, и только так домешивается к составу. Ее задача – сделать готовый композит гибким, устойчивым к влаге. Асфальтобетонные настилы на резиновой основе намного меньше подвергаются растрескиванию, поэтому не нуждаются в частых ремонтных работах. Однако такое дорожное покрытие стоит колоссальных денег, посему используется исключительно для особо важных автодорожных отрезков с повышенными нагрузками, а также проложенных в сложных районах с агрессивной средой.

К подготовительным работам относят сушку и просев. Заполнители, как правило, приходят на производство во влажном виде. Сохранение этой влаги может нарушить прочностные качества асфальтного настила. Поэтому посредством подогрева до 200 градусов производится сушка минерального сырья.

Перед просеиванием минеральные заполнители поддаются дроблению, затем сортируются по фракциям. При необходимости просушивание может повториться после любой стадии подготовки. Это зависит от типа используемой технологии.

Вернуться к оглавлениюПеремешивание ингредиентов

Горячий асфальтобетон.

Горячий асфальтобетон.По методу изготовления асфальтобетонный композит делят на три вида:

- холодный;

- теплый;

- горячий.

Отличаются эти разновидности друг от друга температурой доведения соединяемых ингредиентов во время приготовления. Производство теплого либо горячего асфальтобетонного раствора осуществляется посредством подмешивания к сильно или умеренно подогретому вяжущему остальных ингредиентов той же температуры. Для холодных смесей нагревается лишь один компонент.

Перемешивание составляющих ингредиентов осуществляется при температурном режиме 160 градусов. Посредством ленточного механического транспортера песок и щебенку ссыпают внутрь общего приемника. Расколачивать раствор можно с заполнителями и битумом совместно. А можно сначала соединить, довести до однородности отдельно щебень с песком.

Во время процесса необходимо постоянно следить за температурой внутри бункера с материалами, чтобы она была всегда одинаковой. После того, как готовый раствор набрал желаемую густоту, его перекладывают внутрь специального контейнера на хранение. Хранится готовая смесь при температуре 150-180 градусов.

Данная емкость способна удерживать теплоту композита до четырех суток. За это время асфальтобетон необходимо доставить заказчику, так как дальше материал начнет терять свои прочностные качества. Дополнительные примеси подсыпаются во время перемешивания основных компонентов. Резиновая крошка подмешивается в уже готовую к использованию, подогретую смесь.

Вернуться к оглавлениюТипы установок по изготовлению асфальтобетона

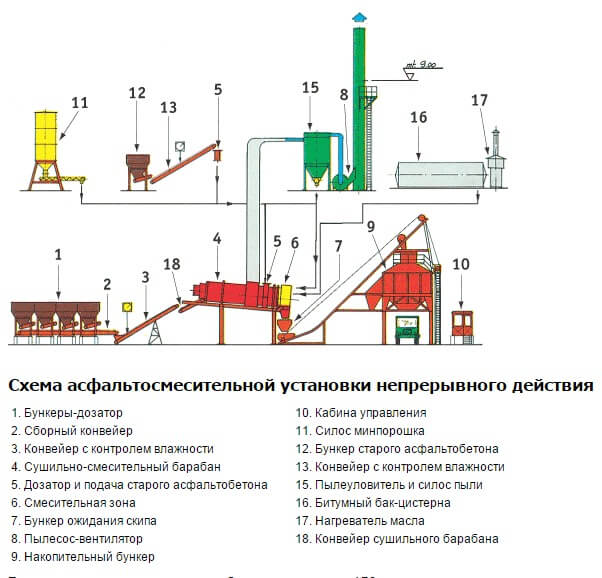

Заводы по производству асфальтобетона бывают двух типов: циклические, непрерывные. Различаются они процессами перемешивания, дозировкой компонентов, количеством вырабатываемого материала, методами его хранения, а также передвижными способностями.

Вернуться к оглавлениюЦиклический механизм

Циклический механизм имеет добавочное техническое оснащение в виде башни и грохота, посредством которого производится сортировка сырья. Дальше материал делится на определенные доли, каждая из которых по отдельности отправляется сушиться внутрь барабана. Подобная производственная методика разрешает запросто модифицировать заданный рецепт композита.

Недостатком такого производственного процесса является стационарность и неподвижность установки, а также малые объемы выходящего продукта. Кроме того, процесс грохотания приводит к проявлению некоторого простаивания сильно разогретых бункеров – или же они пустуют, или отсутствует один из ингредиентов. Таким образом ухудшается качество композита. Это может привести к убыткам. Обычно данный тип производства асфальтобетонной смеси применяется в больших городах.

Вернуться к оглавлениюНепрерывный завод по приготовлению асфальтобетонного композита

Непрерывный завод по приготовлению асфальтобетонного композита славится своей простотой, не нуждается в наличии вышек. Устройство без проблем перевозится, легко устанавливается. Однако и у него есть свои подводные камни. Одним из таких камней считается неимение грохота. Ведь большая часть используемой щебенки нуждается во фракционировании, а без грохота это нереально. Из-за данного недостатка изменяется рецепт, ухудшаются качественные характеристики получившегося продукта.

Некоторые изготовители исправляют этот недостаток посредством доукомплектации оборудования автономным сортировальным устройством, сохраняя при этом рентабельность производственного процесса. Главным положительным моментом здесь является то, что производство осуществляется непрерывно, без остановок, что дает в итоге гораздо больше продукции, а соответственно, и дохода.

Вернуться к оглавлениюПодвоз готового асфальтобетона к месту назначения

Данная задача выполняется при помощи грузового транспорта. Зачастую это самосвал со специальным кузовом, способным выдержать высокие температуры горячего асфальтобетона. Для дальних перевозок с большим километражем используются кохеры – грузовики с особыми термическими контейнерами, способными удерживать температуру и качества материала около двух суток.

Вернуться к оглавлениюВыводы

Очень важно во время производства материала, а также при транспортировке соблюдать температурные нормы, предусмотренные ГОСТом. Ведь если асфальтобетон остынет, его будет трудно укатать, плюс при эксплуатации он лишится своих прочностных качеств.

kladembeton.ru

Подбор структуры асфальта

Асфальт – материал для укладки автомобильных дорог, который как обычный бетон заданную прочность приобретает только после остывания и упрочнения исходной смеси. Свойства продукта определяются составляющими, из которых состоит смесь, и их пропорциями.

Состав асфальтобетона

Асфальт бывает разных типов, отличающихся по своему составу. Иногда составляющие и их качество тесно соединены с технологией изготовления. Как правило, асфальт состоит из трех элементов: вяжущего, минерального и каменного. Исключением может быть песчаная модификация, в которой каменная составляющая отсутствует. Рассмотрим подробнее все компоненты асфальта.

Асфальт бывает разных типов, отличающихся по своему составу. Иногда составляющие и их качество тесно соединены с технологией изготовления. Как правило, асфальт состоит из трех элементов: вяжущего, минерального и каменного. Исключением может быть песчаная модификация, в которой каменная составляющая отсутствует. Рассмотрим подробнее все компоненты асфальта.

Вяжущее вещество

При изготовлении асфальта функцию вяжущего вещества выполняет битум. В недавнем прошлом эту роль исполнял деготь, но он не применяется. Этот элемент асфальта имеет важнейшую черту – вязкость. Ее хватает, чтобы покрыть щебень при составлении смеси, но не сливаться с него. Стойкость вяжущего достаточна для противодействия деформированию, при этом оно должно сохранять пластичность и не образовывать трещины. Битум удовлетворяет всем этим требованиям.Битум может применяться в разжиженном виде – эмульсии, смеси на воде, или праймера, разведенного на растворителе. При этом обеспечивается повышенная текучесть, что ценно зимой. Когда асфальт остывает, растворитель и вода испаряются, а свойства вяжущего сохраняются.

При изготовлении асфальта функцию вяжущего вещества выполняет битум. В недавнем прошлом эту роль исполнял деготь, но он не применяется. Этот элемент асфальта имеет важнейшую черту – вязкость. Ее хватает, чтобы покрыть щебень при составлении смеси, но не сливаться с него. Стойкость вяжущего достаточна для противодействия деформированию, при этом оно должно сохранять пластичность и не образовывать трещины. Битум удовлетворяет всем этим требованиям.Битум может применяться в разжиженном виде – эмульсии, смеси на воде, или праймера, разведенного на растворителе. При этом обеспечивается повышенная текучесть, что ценно зимой. Когда асфальт остывает, растворитель и вода испаряются, а свойства вяжущего сохраняются.

При производстве асфальта используются битумы вязкие, в соответствии с ГОСТ 22245 и жидкие, регламентируемые ГОСТ 11955. Выбор битума производится в зависимости от марки и классности асфальта, влияет и метод изготовления, холодной либо горячей будет получаемая смесь.

Могут применяться и вещества спецназначения, вяжущие полимерно-битумного типа, благодаря которым повышается упругость создаваемого асфальта. Битумы могут быть модифицированными, их свойства определяются по ТУ.В разных асфальтобетонах состав битума может быть различным. Так, в щебеночно-мастичном асфальте его содержание равно 5,5 – 7,5%, а в литом – до 9,5%.

Каменный наполнитель

В этой фракции могут находиться не одни лишь камни в виде щебня либо гравия, но и различные минеральные составляющие – пески или отсевы. Имеет важное значение любой показатель, описывающий наполнитель – форма и размеры камней, их содержание в процентах, происхождение, показатели противодействия изнашиванию и т.д. Важнее всего соотношение разных размеров зерен, пыли, глины и т.д. – от этого зависит применяемость наполнителя.

В этой фракции могут находиться не одни лишь камни в виде щебня либо гравия, но и различные минеральные составляющие – пески или отсевы. Имеет важное значение любой показатель, описывающий наполнитель – форма и размеры камней, их содержание в процентах, происхождение, показатели противодействия изнашиванию и т.д. Важнее всего соотношение разных размеров зерен, пыли, глины и т.д. – от этого зависит применяемость наполнителя.

Зерна пластинчатые и игольчатые губительно действуют на готовое покрытие. Нормативное содержание их определяют ГОСТ 8267 и ГОСТ 3344:

- в высокоплотном асфальте типа А их должно содержаться на более 15%;

- для асфальта типа Б – до 25%;

- для асфальта типа А – до 35%.

Зернистость песка и гравия определяет ГОСТ 23735. На износоустойчивость и сопротивляемость морозам, прочностные показатели и твердость материала оказывает воздействие также происхождение каменной составляющей:

- Щебень, изготовленный из вулканического базальта и пород метаморфического происхождения, используется для материалов с высокой плотностью. Могут использоваться и камни осадочного происхождения – доломиты, известняки, с маркой дробимости 1200.

- Для прочих типов асфальта применяют щебни с низшими показателями. Щебень из шлаков металлургии для плотного асфальта не применяется, хотя марки 1200 и 1000 используют для холодного асфальта.

- Для высокоплотного асфальта не используются щебни из гравия.

Необходимо учитывать также морозостойкость каменного наполнителя:

- для климатической зоны 1-3 высокоплотные асфальты делают из щебня морозостойкости F50, а для высокопористых используется камень F15 и F25;

- в зонах 4 и 5 используют исключительно горячий асфальт высокой плотности, на который идет щебень F50.

Песок

Он может присутствовать в любом асфальте, но есть сорта песчаного асфальта, в которых песок является единственной минеральной составляющей. Песок может быть природным, добытым в карьере, и полученный при дроблении камня в виде отсева. Свойства песка регламентируются ГОСТ 8736:

Он может присутствовать в любом асфальте, но есть сорта песчаного асфальта, в которых песок является единственной минеральной составляющей. Песок может быть природным, добытым в карьере, и полученный при дроблении камня в виде отсева. Свойства песка регламентируются ГОСТ 8736:

- на высокоплотные асфальты идет песок прочности 800 и 1000, на пористые – 400;

- частицы глины размером до 0,16 мм должны составлять для плотных асфальтов 0,5%,а для пористых – 1%;

- Особенно необходимо наблюдать за содержанием в асфальте глины, из-за которой материал набухает и понижает устойчивость к морозам.

Минеральный порошок

Совместно с битумом этот компонент составляет вяжущее вещество. Он способствует заполнению пространств между частицами камня, отчего трение понижается. Зерна порошка микроскопически малы – до 0,074 мм. Его источник – пылеулавливающие системы.Минеральный порошок – это отходы металлургии и цементных производств, цементная пыль, зола, шлаки, отходы их переработки. Состав, водостойкость и иные параметры порошка регулируются ГОСТ16557.

Совместно с битумом этот компонент составляет вяжущее вещество. Он способствует заполнению пространств между частицами камня, отчего трение понижается. Зерна порошка микроскопически малы – до 0,074 мм. Его источник – пылеулавливающие системы.Минеральный порошок – это отходы металлургии и цементных производств, цементная пыль, зола, шлаки, отходы их переработки. Состав, водостойкость и иные параметры порошка регулируются ГОСТ16557.

Добавки

Вносимые добавки могут улучшать состав асфальта и придавать ему особые свойства. Они могут быть разделены на две группы:

- специально разрабатываемые компоненты, улучшающие свойства – стабилизирующие, пластифицирующие, замедляющие старение;

- вторичное сырье или отходы – гранулированная резина, сера и другие, стоящие значительно меньше.

Проектирование асфальтобетона

Для различного назначения покрытия – автострада, улица или велодорожка – проектируется особый состав покрытия. Задачей является получение качественного асфальта без перерасхода составляющих. Рассмотрим принципы проектирования:

- Состав зерен минеральной составляющей обеспечивает плотность асфальта и его шероховатость. Используется техника непрерывной и прерывистой гранулометрии. Размеры частиц и пропорции между ними нормируются ТУ.

Полученная кривая измерений должна умещаться между граничными показаниями, и на ней не должно быть переломов, означающих излишек или нехватку одной из фракций.

- Асфальт разного типа может иметь минеральную составляющую с каркасной или бескаркасной структурой. В первом случае камни касаются и образуют структуру асфальта, а во втором не соприкасаются. Содержание щебня в двух этих структурах находится на уровне 40-45%, и это надо учитывать при подборе.

- Наибольшую прочность и износостойкость обеспечивает камень, имеющий форму куба или тетраэдра.

- Труднополируемые породы при своем содержании 50-60% обеспечивают заданную шероховатость асфальта. Сохранение шероховатости, свойственной природному сколу, обеспечивает устойчивость асфальта к сдвигу.

- Если в материале использован песок дробленый, его сдвигоустойчивость будет выше, поскольку в карьерном песке поверхность более гладкая. Эти же причины обусловливают уменьшенную устойчивость к сдвигу материала на основе морского гравия.

- Слишком мелкий минеральный порошок вызывает повышение пористости и расхода битума. Большинство отходов промышленности как раз таким и оказывается, поэтому минеральный порошок требует активации с обработкой битумом. При этом экономия вяжущего сопровождается ростом влаго- и морозоустойчивости.

- Выбирая битум, надо опираться на вязкость, обеспечивающую плотность покрытия, и на погоду. В местах с сухим климатом состав должен гарантировать минимум пористости. Если смесь холодная, на 10-15% уменьшают количество битума, понижая слеживаемость.

Подбор состава

Процесс подбора производится единообразно:

- оцениваются свойства битума и минеральных ингредиентов с точки зрения их пригодности для итоговой цели;

- вычисляется пропорция между камнем, песком и порошком с целью получения асфальта наибольшей плотности;

- количество битума подбирается таким, чтобы исходные материалы позволили получить итоговый продукт с заданными свойствами.

После проведения расчетов выполняются лабораторные исследования. Проверяется пористость, после этого соответствие всех реальных технических показателей ожидаемым. Проведение расчетов и испытаний производится, пока создаваемая смесь не будет соответствовать техзаданию.Асфальт – материал сложный, и его качества и прочностные показатели неоднозначны и зависят от состава и технологии приготовления смеси.

iso-altair.ru

Влияние структуры асфальтобетона на его свойства.

Асфальтобетон по своей структуре является многокомпонентной конгломератной системой, в которой минеральный остов в виде отдельных зерен находится в среде, скрепляющей эти зерна в единый монолит. Структура асфальтобетона характеризуется массовым соотношением зерен различной крупности, их формой и свойствами минерального материала, а также структурой и свойствами вяжущего вещества. Основные физико-механические свойства асфальтобетона определяются его структурой. В течение длительного периода ведутся исследования, направленные на пол>-чснис его оптимальных составов и свойств. Однако это затрудняется сложностью структуры асфальтобетона.

Проф. П. В. Сахаров и проф. Г. К. Сюньи рассматривают асфальтобетон, состоящий из двух частей: минерального остова, включающего щебень (гравий) и песок, и асфальтовяжущего вещества. Проф. М. И. Волков и проф. И. В. Королев считают, что у асфальтобетона можно выделить три структуры: 1) микрострук-туру.т.е.- структуру асфальтовяжущего вещества: 2) мезострукту-ру. которую образуют асфальтовяжущее вещество и песок; 3) макроструктуру ■— трехкомпонентную структуру из щебня, песка и асфальтовяжущего вещества. Проф. И. А. Рыбьсв выделяет две структурные части асфальтобетона: микроструктуру, которую образует асфальтовяжущес вещество, т. с. битум и минеральный порошок, и макроструктур}, которая обусловливается крупностью, формой и взаимным расположением зерен. В микроструктурах, в соответствии с учением акад. П. А. Ребиндсра. следует различать структуры коатуляциокные, конденсационные и кристаллизационные, что даст возможность наиболее полно изучать структурно-механические свойства материала. Ярче эти свойства проявляются в микроструктурной части асфальтового бетона. Коатуляционными называют структуры, в образовании которых принимают участие слабые межмолекулярные силы сцепления между частицами. Связь между ними осуществляется через пленки и прослойки вяж\тцсго. Вследствие этого материалы с коагуляшюнной структурой обладают тиксотропными свойствами, т. с. способностью к восстановлению структуры и свойств после деформирования и разр>тпсния. Для таких материалов характерны пластичность, ползучесть и пониженная прочность,

Конденсационными считают структуры, у которых связь между частицами твердой фазы" ' осуществляется посредством химического или механического взаимодействия при непосредственном сближении частиц. Последний фактор образования конденсационной структуры у асфальтового бетона является наиболее характерным. Сближение твердых частиц может происходить при понижении температуры или синерезисе битума с проникновением масел и смол в капилляры минеральных материалов, а также при испарении легких фракций и уменьшении при этом толщины битумной пленки. Поэтому возможен переход от коагуляционной структуры асфальтовяжущего вещества к конденсационной. Асфальтобетонам этой структуры свойственны высокая прочность, хрупкость и необратимое разрушение под действием температурных или механических напряжений. Конденсационная структура характерна для жестких асфальтобетонов. При '"повышении температуры и других благоприятных условиях возможен обратный переход конденсационных структур в коагуляционные. так как при повышении температуры увеличивается толщина пленок битума, уменьшается прочность асфальтобетона, в нем проявляются ярко выраженные вязкопластическис свойства, характерные для коагу-ляционных структур. При отрицательных температурах в асфальтовяжущем образуются полидисперсные кристаллизационные структуры. При температуре ниже точки плавления эти структуры являются упруго-хрупкими с необратимыми деформациями. Механические свойства

материалов с такими структурами обусловлены свойствами отдельных кристаллов, их дисперсностью и характером срастания кристаллов в агрегаты.

Таким образом. при изменении температуры меняется структура асфапьтовяжущего и асфальтобетона. Последовательный переход от

коагуляционной структуры к конденсационной и к кристаллизационной. как отмечает проф. И. А. Рыбьсв, проходит через смешанные модификации структур — коагуляционно-конден-сационную, конденсационно-

кристаллизационную и в обратном направлении в зависимости от характера изменения температуры. Сохранение однородной структуры у асфальтового бетона в период его эксплуатации способствует его долговечности, так как переход от одной модификации к другой постепенно расшатывает микро-и макроструктуру монолита, что приводит к нарушению его плотности и появлению необратимых деформаций.

Проф. И. А. Рыбьев считает, что макроструктура конгломератов, к которым относится и асфальтобетон, образована совмещением микроструктуры и разнозернистых или иных видов грубодис-персных заполнителей. Формирование макроструктуры происходит в результате взаимодействия вяжущей части и заполнителя, что сопровождается уплотнением и упрочнением микроструктуры вяжущего, сближением и уплотнением полидисперсных частиц того или иного вида заполнителя.

Макроструктура асфальтобетона в зависимости от насыщения щебнем имеет две разновидности: порфировую (базальную. по проф. М. И. Волкову) идсонтактную. При порфировой структуре частицы шебня или гравия не соприкасаются между собой. Они разобщены асфальтовым раствором, объем которогопревышает объем пустот в щебне. Механические свойства асфальтобетона с такой структурой в основном зависят от свойств растворной части, которая воспринимает основные нагрузки. Крупный заполнитель играет второстепенную роль. Порфировая структура характерна для малощебенистых асфальтобетонов (20...35%щсбня). Увеличение содержания щебня (гравия) приводит к контактированию зерен через тонкие прослойки асфальтовяжущего вещества и образованию контактной стр_уктуры. Объем асфальтового раствора в этом случае может быть меньше или равен объему пустот в щебне. В первом случае образуется пористый конгломерат, а во втором — плотный. Механические нагрузки от движущегося транспорта в данном случае воспринимает каменный каркас, образованный зернами щебня или гравия. При увеличении содержания щебня повышается сдвигоустойчивость асфальтобетона, его шероховатость и т. д. Однако превышение предельного содержания щебня приводит к снижению прочности асфальтобетона. Оптимальное содержание щебня в асфальтобетоне зависит от его зернового состава и вида, вязкости вяжущего, условий приготовления, укладки и уплотнения смеси. Контактная структура характерна для средне-и многощебенистых асфальтобетонов типа А и Б (35...65% щебня). По технологическом;- признаку различают оптимальные и не-оптимальные структуры искусственных конгломератов. Оптимальной называют структур;, у которой заполнитель равномерно распределен по всему объему и покрыт непрерывным слоем "вяжущего вещества. Кроме того, оптимальная структура должна иметь плотную упаковку крупнозернистых и компактное размещение тонкодисперсных частиц как в макро-, так и в микроструктурах. Оптимальная структура всегда отражает характер и параметры технологии производства асфальтобетона или другого конгломерата. Если структура не обладает одним или несколькими перечисленными свойствами, то она является нсоптимальной. Следуй1 отмстить, что из одних и тех же исходных материалов при одинаковой технологии приготовления смеси и других равных условиях можно получить асфальтобетон различной неоптимальной структуры, причем число таких модификаций практически не ограничено. Число оптимальных структур ограничивается только 2...3 рациональными составами. Структура асфальтобетона будет оптимальной в том случае, если он в полной мерс соответствует техническим требованиям в реальных условиях эксплуатации и имеет эффективные экономические показатели.

Асфальтобетон, используемый для дорожного строительства и других целей, в зависимости от условий эксплуатации может быть принят с порфировой или контактной оптимальными макроструктурами. СВОЙСТВА АСФАЛЬТОБЕТОНА 2

Асфальтобетон, работающий в дорожных покрытиях, подвергается воздействию различных нагрузок от проходящего транспорта, солнечной радиации, дождя, температуры и т. д. Исходя из этого, производят выбор соответствующего вида асфальтобетона, долговечность которого зависит от качества, выраженного в конкретных показателях его технических свойств. Технические свойства асфальтобетона, как и других материалов, подразделяются на механические, физические, химические, технологические и эксплуатационные. Механические свойства характсриз>тот способность асфальтобетона сопротивляться действующим нагрузкам в определенных условиях и пределах без разрушения, при полном сохранении сплошности и установившейся структуры. Эти свойства часто называют структурно-механическими и разделяют на прочностные и деформационные. Прочностные свойства отражают способность материала. не разрушаясь. сопротивляться внутренним напряжениям, возникающим под действием внешних нагрузок Прочность асфальтобетона является одной из важнейших его характеристик и чаще всего выр.шастся пределом прочности на одноосное сжатие образцов, изготовленных, выдержанных и испытанных при определенных температурах.

Скорость нагружения образцов при их испытании влияет на показатели прочности. При увеличении скорости нагружения прочностные показатели увеличиваются, и наоборот. Поэтому определение прочностных показателей должно проводиться при заданной скорости деформирования. Согласно ГОСТ 12801—77. прочность иа сжатие определяется при скорости деформирования 3 мм/мин.

Предел прочности асфальтобетона зависит от размеров и формы образца. В нашей стране для определения предела прочности на сжатие асфальтобетона приняты три типа образцов цилиндрической формы, диаметр и высота которых равны между собой и составляют: 101 мм, 71.4 и 50,5 мм. В случае, если образец имеет высоту меньше требуемой, показатель предела прочности будет выше и. наоборот, при

studfiles.net