Торкрет штукатурка: состав, правила нанесения, стоимость. Торкрет смесь

особенности технологии, состав, оборудование, цены

Под торкретбетоном принято понимать песчано-цементную смесь с дисперсными включениями, размер которых в максимальном сечении не превышает 8 мм, нанесенную при высоком давлении на обрабатываемую поверхность. Если фракция заполнителя больше 8 мм и находится в пределах 25 мм, то следует говорить о набрызг-бетоне. Сам процесс торкретирования раскрывает свою сущность в латинских элементах слова (tor + cret), сочетание которых можно перевести как уплотненная штукатурка.

Оглавление:

- Технология нанесения бетона

- Оборудование

- Нюансы выполнения работ

- Сфера применения

- Цены

Действующие технические условия на торкрет бетон включают описание в составе смеси следующих компонентов:

1. Вяжущий компонент являющийся основой бетона, в качестве которого должны выступать, изготовленные по соответствующему ГОСТу, следующие материалы:

- простой портландцемент или со шлаком;

- цемент сульфатостойкий;

- белый портландцемент.

2. Заполнитель, представляющий собой следующие горные породы различных фракций, нормируемые ГОСТами:

- песок;

- легкие заполнители;

- гравий или щебень.

3. Добавки, используемые для придания бетону пластичности, ускорения твердения, стабилизации и достижения других эффектов, могут быть химическими или минеральными, в том числе:

- кальмафлекс;

- микрокремнезем;

- зола.

4. Вода, используемая в качестве затворителя и нормируемая по ГОСТ 23732.

5. Фибры, увеличивающие стоимость и представляют собой армирующие компоненты со следующими характеристиками:

- получаются из проволоки, расплава или листа металла;

- профиль должен быть вытянутым или волнистым, для улучшения анкеровки в торкретбетоне;

- имеют круглую или иную форму, приведенный диаметр которой должен составлять 0,4 – 0,6 мм.

6. Пигменты, применяемые при необходимости создания декоративной поверхности бетона.

Использование в составе торкрет бетона индивидуального компонента или их совокупности определяется на стадии разработки проекта, исходя из конкретных условий применения способа и имеющегося в наличии оборудования. Примером усиления армирующим волокном может служить готовая сухая смесь от производителя «NOVOMIX», не требующая приготовления.

Методы нанесения торкрета

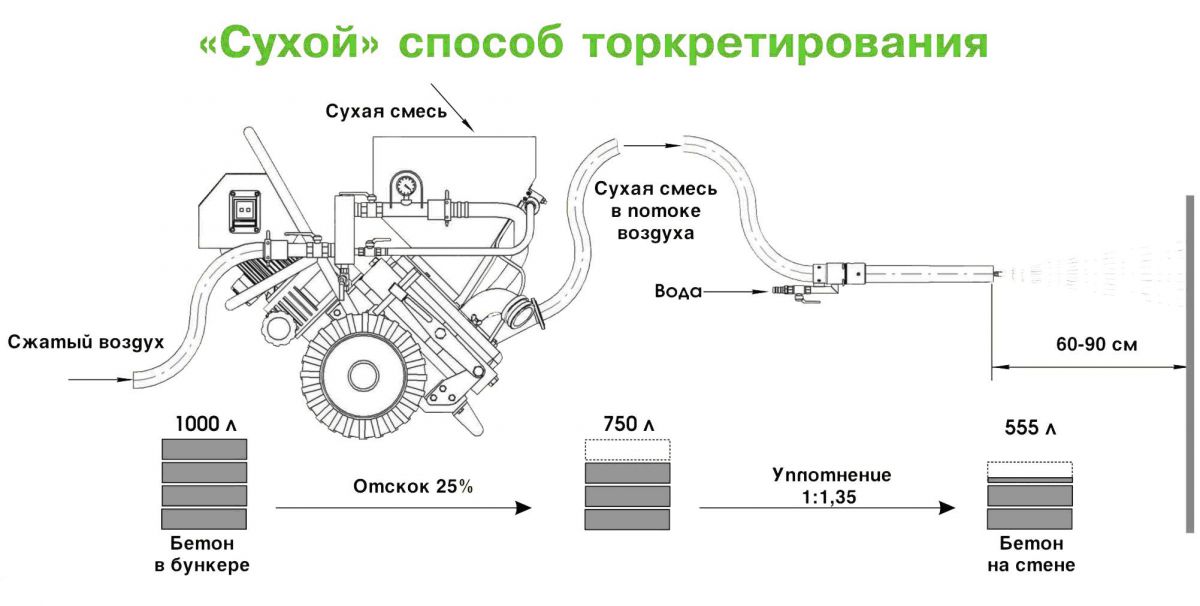

В зависимости от агрегатного состояния исходной смеси принято выделять сухой и мокрый методы торкретирования, названия которых соответствуют степени увлажнения материала перед его подачей к соплу.

При сухом торкретировании исходная смесь готовится с соблюдением следующих требований:

1. Смешивание выполняется централизованно или локально, в зависимости от дистанции между растворным узлом и объектом производства работ. Приготовление смеси по месту рекомендуется реализовывать, если:

- в состав входят добавки в виде порошков или торкрет цемент склонный к быстрому схватыванию;

- расстояние между перемешивающей установкой и строительной площадкой не позволяет выполнить торкретирование в течение 3-х часов с момента приготовления.

2. Соотношение массы цемента и песка, входящих в состав торкрет смеси, определяется из эксплуатационных условий обрабатываемой поверхности:

- 3:1 – при наличии факторов способных послужить истиранию, удару, абразивному износу;

- 4:1 – если действовать будет только атмосфера в силу своей химической активности.

3. Для обеспечения свойств исходных материалов и равномерности состава, значимых для торкретбетона выполняют следующие требования:

- хранить не более 3-х часов в герметичной закрывающейся таре, во избежание образования комков;

- перед смешиванием пропустить через сито с ячейкой не более 8 мм, при набрызге – 25 мм;

- дозировку производить взвешиванием;

- перемешивать в растворомешалке или вручную, если объем меньше 50 куб. м.

Мокрое торкретирование включает в себя весь спектр требований к приготовлению сухой смеси и ее составу, а также дополняется необходимостью добавления воды надлежащего качества.

Отличия в технологии работы с торкрет бетоном заключаются в следующем:

| Характеристика | Сухой метод | Мокрый метод |

| Состояние торкрета | Сыпучая смесь | Суспензия |

| Состав смеси | Разнородный | Однородный |

| Пылеобразование | Высокое | Минимальное |

| Возможность финишной затирки сразу после нанесения | Нет (требуется выдержка) | Да |

| Скорость потока торкрета | 140 – 170 м/с | 70 – 100 м/с |

| Наибольшая толщина слоя за 1 проход | 60 мм | 30 мм |

| Мобильность торкрет установки | Высокая | Низкая |

| Доля отскока | 12-26,5 % | 8-20,5 % |

| Предварительная грунтовка поверхности под торкретирование | Нет | Да |

| Износостойкость торкрет оборудования | Высокая | Низкая |

| Возможность использования отскока для ручного набрызга | Нет | Да |

| Необходимость промывки рукавов и емкости | Нет | Да |

| Квалификация персонала | Высокая, специализация | Низкая, общий уровень |

| Стоимость относительных трудозатрат | 1 | 0,7-0,8 |

| Возможность получения набрызг-бетона | Да | Нет |

Оборудование для торкретирования своими руками

Необходимый инструментарий определяется выбранным методом нанесения бетона на поверхность и включает в себя следующие составляющие:

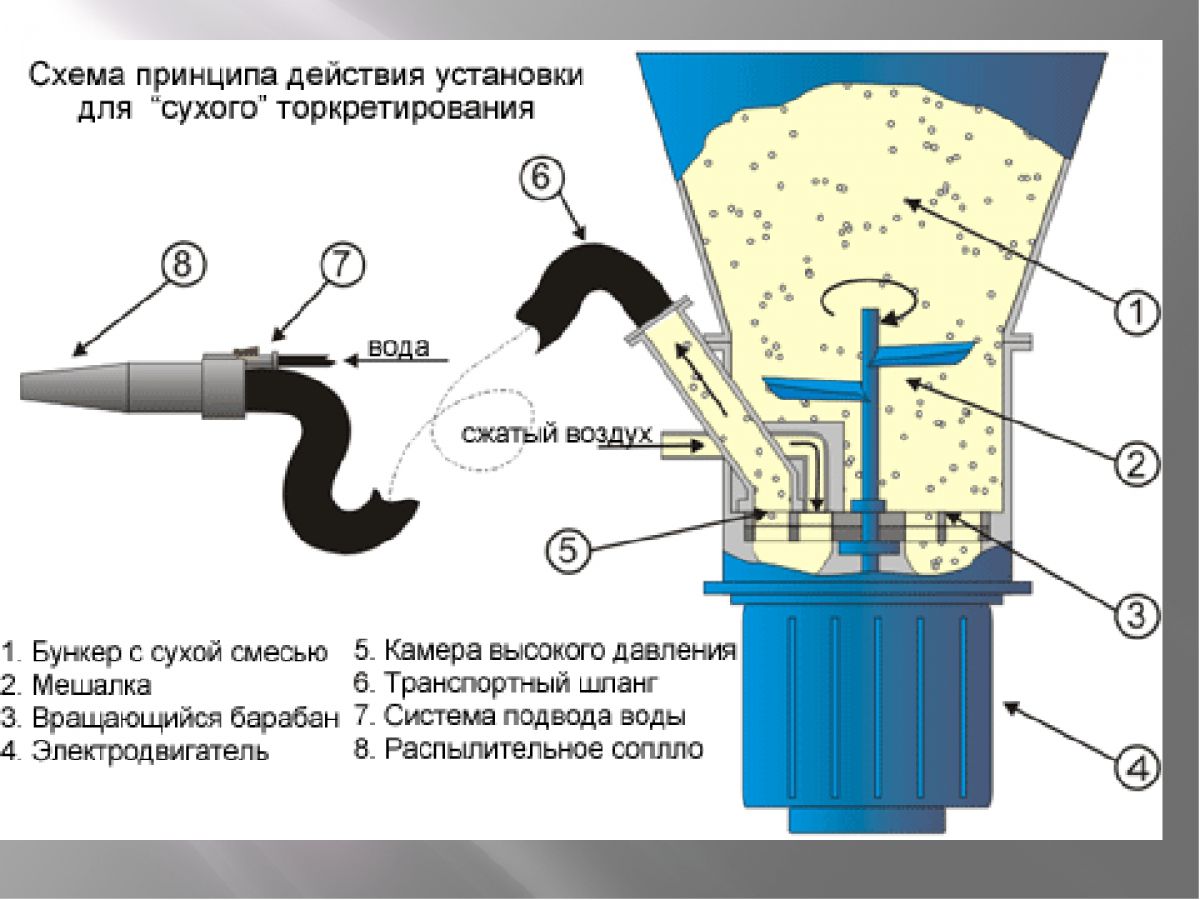

Оборудование для сухого торкретирования:

- компрессор с баком для очистки воздуха от механических примесей;

- цемент-пушка, состоящая из накопительных бункеров для сухой смеси, входных и выходных штуцеров. Применение набрызг-бетона обуславливает замену данного элемента на бетон-шприц-машину.

- бак-накопитель для подготовленной воды, с штуцером для входа воздуха от компрессора и выходным патрубком газо-водяной смеси;

- сопло, смешивающее потоки и производящее последующее нанесение торкрет бетона.

Оборудование для мокрого торкретирования:

- БРУ или бетономешалка, для непрерывной подачи смеси равномерного состава;

- вибросито для удаления крупных фракций;

- насос для подачи раствора;

- камера смешения жидкого бетона и сжатого воздуха, поступающего от компрессора после предварительной механической очистки;

- сопло для подачи торкрета на обрабатываемую поверхность.

Оборудование для торкретирования бетона изготавливается в виде отдельных агрегатов и аппаратов или иметь комплексный характер и представлять собой торкрет установки, при помощи которых можно выполнить нанесение покрытия самому в домашних условиях. При осуществлении работ своими руками предпочтительно использование готовых смесей, например, «NOVOMIX» при этом увеличивается стоимость за куб материала и вырастает цена операции.

Особенности торкретирования

Для того, чтобы обеспечить сцепление обрабатываемой поверхности и бетона, наносимого торкретированием или набрызгом выполняют предварительную подготовку, заключающуюся в следующем:

- удалить все масляные пятна от нефтепродуктов вырубанием или пескоструйной обработкой до чистого материала;

- заделать узкие щели, которые не смогут быть уплотнены в достаточной мере;

- обрубить все острые края и кромки, чтобы скос составлял минимум 45°, в том числе у раковин глубиной до 50 мм;

- при гладкой поверхности, полученной железнением, использовать пескоструйную обработку для создания шероховатости;

- раковины более 50 мм глубиной и 100 мм в поперечнике, необходимо заделать специальным раствором с предварительным скосом острых кромок;

- арматуру очистить от грязи и ржавчины путем пескоструйной или кислотной обработки;

- произвести удаление грязи, мусора, цементных клякс и других объектов, нарушающих ровный профиль.

- выполнить тщательное увлажнение поверхности.

Область применения

Торкретирование имеет широкий перечень возможных путей использования, включающий в себя:

- создание покрытий со специфическими свойствами, в том числе, морозостойких, негорючих, водонепроницаемых;

- нанесение отделочных и армирующих слоев для придания эстетичного внешнего вида и повышенной прочности соответственно;

- реконструкция изношенных изделий из бетона, отделка стен и перекрытий из других материалов.

Нанесение набрызгом крупнозернистой фракции рекомендовано к применению для возведения тонкостенных конструкций, монолитной заделки швов, корректировки дефектов бетона, заливки изделий с односторонней опалубкой.

Стоимость торкретирования

Итоговая смета зависит от используемой марки бетона. Для В25, перечень работ со стоимостью будет выглядеть следующим образом:

| Наименование | Стоимость, рубли |

| Усиление конструктивных элементов | 27 500 |

| Создание защитного слоя | 23 800 |

| Нанесение гидроизоляции | 29 000 |

| Реставрация несущей способности бетона | 32 700 |

| Ремонт мостов и путепроводов | 34 600 |

| Восстановление поверхностей градирен и дымовых труб | 26 700 |

stroitel-list.ru

Торкрет-бетон: технология работы и особенности

За последние 100 лет технология набрызга бетона из инновационной превратилась в классическую и используется в ряде отраслей экономики для решения разных производственных задач. Более того, в последнее время в связи с увеличением объемов ремонтных и строительных работ интерес к данной методике заметно возрос. Торкретирование представляет собой послойное нанесение штукатурных или бетонных растворов под внушительным давлением, за счет которого обеспечивается взаимодействие частиц раствора с подготовленной поверхностью. Имеющиеся трещины и мелкие поры заполняются в процессе работы.

Область испльзования

Применение торкрет-бетона сегодня достаточно распространено. Данная методика используется для крепления горных пород при подземных работах в горнодобывающей промышленности и тоннелестроении. Не обходится без данной технологии и ремонт железобетонных и бетонных конструкций. Сюда можно отнести усиление и замену разрушающегося материала. Торкрет-бетон используется при выполнении работ по герметизации, в роли огнеупорного материала. Он нашел свое широкое распространение в цветной, черной, химической, цементной и стекольной промышленности, каждая из которых связана с высокотемпературными процессами. Его наносят для создания защитного износостойкого покрытия. Довольно часто данный способ применяется при создании объектов художественного назначения. Методика применяется для крепления грунта при наземном строительстве. Это касается устройства хранилищ и котлованов, а также укрепления откосов при строительстве транспортных развязок и мостов.

Основные особенности технологии

Когда наносится торкрет-бетон, технология отличается определенными особенностями, среди них - возможность нанесения состава на неровные поверхности, а также основания, расположенные в любых плоскостях. Это обусловлено высокими адгезионными свойствами смеси и ее самонесущей способностью. Набрызг производится при высоком давлении и скорости, что позволяет добиться превосходного сцепления материалов. Ведь наносимый слой уплотняется самостоятельно. Толщина поверхности может получиться любой, что будет зависеть от конкретных условий и задач. Иногда работы сопровождаются армированием, предусматривающим использование традиционной арматуры или специальной фибры. Технология позволяет быстро возводить несущие конструкции без задействования опалубки, а также исключает длительные сроки ожидания.

Разновидности технологии торкретирования

Торкрет-бетон может наноситься разными способами: мокрым или сухим. В первом случае на распылитель в виде сопла подается готовый бетонный раствор. Это становится возможно через специальные рукава. Состав идет в виде сплошного потока. При этом используются разреженный воздух и бетононасос. В качестве преимуществ данной методики выступает возможность использования однородного состава, незначительное пылеобразование, минимизация отскока материала, а также возможность финишной затирки после нанесения смеси. Образовавшиеся излишки могут использоваться при проведении других строительных работ. Мокрый способ нанесения торкрет-бетона может производиться в закрытых пространствах.

Недостатки мокрого нанесения

Торкрет-бетон может наноситься по мокрой методике, однако у нее есть определенные недостатки, выраженные в незначительной скорости потока раствора, что не позволяет добиться максимальной плотности конструкции. Толщина наносимого слоя ограничена и не превышает 3 сантиметров за один подход. К обслуживанию торкрет-машины, когда она используется при мокрой методике, предъявляются повышенные требования. Более того, мастер привязан к месту производства бетона, а использовать длинные рукава нет возможности. Это ограничивает маневренность.

Особенности сухого торкретирования

Нанесение торкрет-бетона может производиться и по сухой технологии, которая предусматривает подачу смеси с наполнителями по отдельным от воды шлангам. При этом смешивание происходит непосредственно в распылителе. Рассматривая преимущества, стоит выделить возможность подачи состава на большие расстояния, а также увеличение скорости растворного потока. Межслойное сцепление и адгезия первого слоя с поверхностью увеличиваются, это можно сказать и о производительности, а вот нанесенный слой может иметь толщину до 60 миллиметров. Если использовать данную методику, то основание не будет нуждаться в дополнительной грунтовке, оборудование не предусматривает необходимость промывки. Достаточно будет продуть его сжатым воздухом.

Недостатки сухого метода

На участке при использовании сухой методики нанесения торкрет-бетона будет отмечаться повышенная загрязненность и запыленность. Работники должны обладать соответствующей квалификацией. Соотношение воды и сухой смеси следует регулировать и оценивать в процессе нанесения покрытия.

Состав бетона

Если вы решили использовать торкрет-бетон, состав смеси рекомендуется предварительно изучить. Для приготовления следует использовать цемент и песок в соотношении 1:3 или 1:4, все будет зависеть от эксплуатационных требований к конструкции. В первом случае поверхность будет превосходно справляться с механическим, а во втором – с атмосферным воздействием. Следует приготовить такое количество смеси, которое вы сможете выработать за 3 часа, в противном случае произойдет комкование, цемент утратит активные качество.

Если вы хотите работать при пониженных температурах, то к вышеперечисленным ингредиентам следует добавить пластификаторы, которые предварительно разводятся в воде. При необходимости приготовления сухой смеси их добавляют в порошкообразном состоянии. Отходы, образующиеся при отскоке материала, использовать для вторичного замешивания раствора запрещается.

Дополнительные ингредиенты

Некоторыми компаниями иногда разрабатываются добавки для торкрет-бетона. Патент на изобретение, а точнее, заявку на него, в этом случае необходимо подать. Только тогда продукция может поступить в продажу. В качестве примера можно рассмотреть заявку на патент РФ №2543233, в которой смесь дополнена несколькими комплексными добавками. Таким образом, в одной из них в качестве вспомогательного компонента выступает фтористоводородная кислота. А вот основным является двухкомпонентный стабилизатор – алюминат натрия. Кислотные составляющие – производные фосфорной кислоты. При этом на первой стадии вода нагревается до температуры от 60 до 110 градусов, а после в нее вводят сульфат алюминия и фтористоводородную кислоту, диэтаноламин и кислотный компонент стабилизатора. На следующей стадии вводится основной компонент.

Состав торкрет бетона «Зика»

Если вы хотите знать, что собой представляет состав торкрет-бетона фирмы «Зика», стоит более подробно ознакомиться с характеристиками данной смеси. Таким образом, использоваться она может в зимнее время, что стало возможно благодаря специальным присадкам и модулирующим добавкам. Для того, чтобы решить разные задачи, производитель использует определённую рецептуру. К цементу и песку в вышеупомянутых пропорциях могут быть добавлены стабилизаторы, которые повышают сегрегационную устойчивость смеси. Иногда при затворении применяются ускорители схватывания и твердения, а также замедлители и добавки на основе микрокремнезема. Последний из перечисленных ингредиентов необходим для непроницаемости и повышения прочности. Торкрет-бетон, ГОСТ которого должен соответствовать следующему обозначению: 26633, отличается выдающимися эксплуатационными характеристиками.

Подготовка поверхности

Перед тем как будет нанесен первичный слой массы, основание защищается пескоструйным гидравлическим методом. На поверхности не должно оставаться отслоений старой краски, штукатурки, бетона, пятен, грязи и пыли. Если присутствует арматура, то ее предстоит зачистить от ржавчины. Для повышения адгезии железобетонной поверхности придается шероховатость. Для того чтобы контролировать равномерное распределение состава, по поверхности устанавливаются майки. Иногда будущий слой армируется, для этого используется 100-миллиметровая сетка, а если размер ячеек меньше, ее предстоит утопить в первом слое. Подготовленная поверхность должна быть продута сжатым воздухом и промыта струей воды.

Технология торкретирования

Если вы решили самостоятельно заняться описываемыми работами, вас может заинтересовать удельный вес торкрет-бетона, который составляет 2400 килограмм на 1 кубический метр. Это необходимо учитывать при расчете толщины будущего слоя. Расстояние между соплом и поверхностью напрямую будет влиять на количество отслаивающегося материала. Как показывает практика, расстояние в один-два метра является оптимальным. Если его уменьшить, то это станет причиной большого расхода, а также незначительного уплотнения слоя. Если же превысить вышеупомянутую цифру, то покрытие будет разрыхленным.

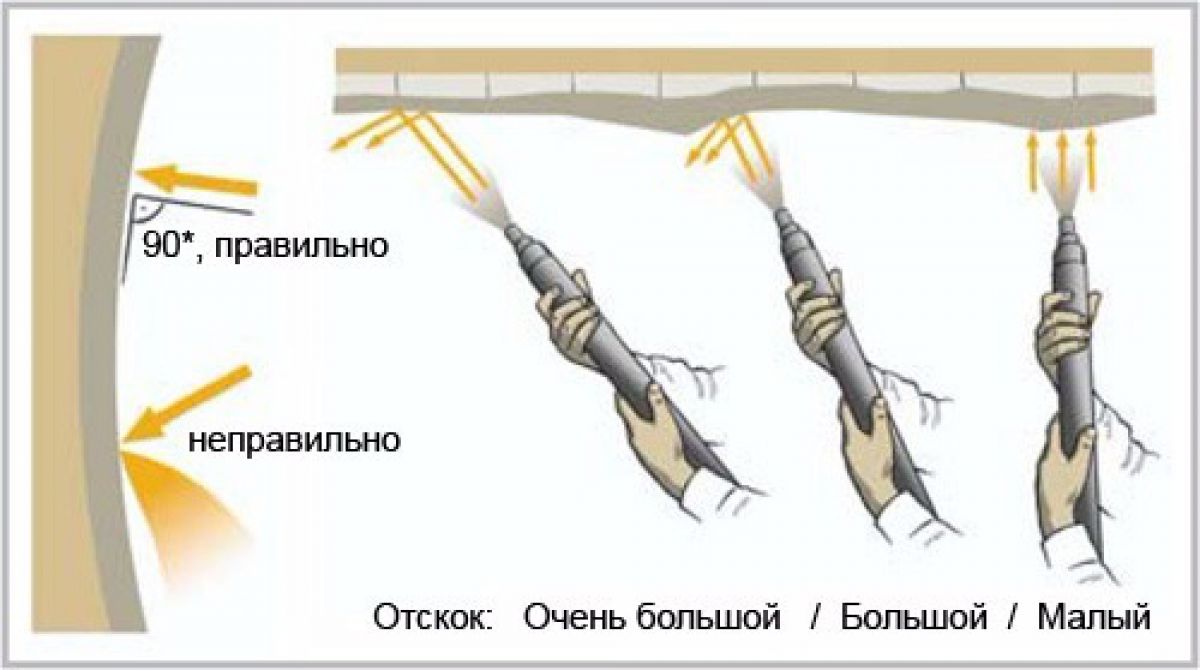

Добавки для торкрет-бетона могут и не использоваться, а вот от воды отказаться никак нельзя. Ее следует добавлять в определенном соотношении. Например, для получения прочности в 26,4 МПа будет необходимо добавить воды и цемента в соотношении 0,35. Если вы хотите уменьшить прочность до 22,1, то пропорция должна выглядеть как 0,5. В первом случае процентный отскок составит 19,1; тогда как во втором – 11,2. Оптимальное соотношение воды и цемента будет равно пределу в 0,4. Нанесение торкрет-бетона производится послойно, минимальная толщина каждого из них должна составить около 6 миллиметров. При нанесении набрызг-бетона сопло цемент-пушки должно перемещаться по спиральной траектории. Ориентировать его необходимо под прямым углом к поверхности. Изменить угол можно незначительно, стараясь заполнить глубокие раковины или арматурные пространства.

Совет мастера

Каждый слой должен состоять из отдельных горизонтальных полосок, высота которых составляет метр. Наслаивать полосы друг на друга необходимо на 20 сантиметров. Если предполагается использовать чистый раствор без применения добавок, то второй слой следует наносить через два часа после первого.

fb.ru

Торкрет-штукатурка: состав, правила нанесения, стоимость

Усовершенствование давно известной технологии нанесения песчано-цементной смеси значительно расширило возможности торкретирования. В зависимости от поставленной цели сегодня строители имеют возможность применять не только сухой и мокрый способ торкретирования, но и выбирать такие варианты нанесения как:

- торкрет-штукатурка или торкретбетон – состав смеси готовиться с добавлением мелкого кварцевого песка, размер песчинок которого не превышает 0,8 см;

- шприц бетон или набрызг бетон – в растворе используется наполнитель с крупными фракциями, размером до 2,5 см.

На вопрос, что такое торкрет штукатурка, ответ можно найти в самом названии. В переводе с латыни, это значит штукатурка высокой плотности, наносимая с помощью специальной установки под высоким давлением.

Для торкрет штукатурки подбирается состав с дисперсными включениями, размер которых не превышает 8,5 мм. Нанесение раствора выполняется послойно цемент-пушкой, которая обеспечивает подачу потока под высоким давлением, что обеспечивает высокую адгезию молекул раствора с обрабатываемой поверхностью, независимо от характера несущего материала. При торкретировании максимально заполняются все имеющиеся пустоты, трещины и мелкие поры.

Слой торкрет-штукатурки, толщиной всего 1,5 см становится надежной защитой поверхности, создавая гидроизоляционный, звуконепроницаемый и тепло сберегающий слой, одновременно идеально выравнивая поверхность.

Состав торкрет штукатурки

Приготовление смесей для торкрет-штукатурки выполняется двумя способами. Это может быть:

- суспензия, приготовленная на цементном заводе, и доставляемая к месту строительства машинами, оснащенными бетономешалками;

- сухая смесь из цемента, песка и спецкомпонентов, разводимых отдельно в воде или добавляемых в сухую смесь.

Готовят состав торкрет штукатурки на основе качественного цемента марки М400, портландцемент М500 или ВБЦ (водонепроницаемый безусадочный цемент).

В качестве наполнителя используют очищенный кварцевый песок, влажность которого варьируется в пределах от 4% до 10%. Сильно пересушенная фракция плохо смешивается в сопле с водной средой, образуя неоднородный раствор.

Для придания специфических качеств используются самые разнообразные добавки. Наиболее востребованы такие группы как:

| Класс вещества | Свойства готовой смеси | Наименование |

| Регулятор гидратации | Увеличивается или уменьшается время схватывания | «Асилин«Простон – Д18» — |

| Блокаторы выделения влаги | В процессе нанесения не выделяется жидкость, что позволяет создавать толстые не оползающие слои. | “Conwisol SM-11” «SikaLatex» |

| Воздухововлекающие | Понижают плотность состава, что увеличивает его не теплопроводность | «Mapeplast LA» |

| Пластификаторы | Повышают упругость, подвижность и прочность при сгибах и растяжениях | «Хардпласт»«SikaPlast-520» |

| Пенетраты гидроизоляционные | Повышают водонепроницаемость состава торкрет штукатурки. Используются в строгом режиме, так как могут снижать адгезию | «Кальматрон-Д»«Sika-1» |

| Модификаторы структуры | Понижают усадку смеси, дают напряжение и водонепроницаемость | «Парад» РСАМЦемент НЦ |

Технология нанесения торкрет-штукатурки

Качество итоговой работы во многом зависит от того как была проведена подготовка поверхности и соблюдение правил нанесения. Основными параметрами, влияющими на нанесение торкрет штукатурки в экономичном, скоростном режиме при максимальном качестве и производительности являются:

Уровень давления и скорость струи в рабочем режиме

Последние разработки позволили создать торкрет установки, автоматически поддерживающие уровень давления в диапазоне 0,4 – 0,5 Мпа. Такой режим дает на выходе скорость струи примерно 140 – 170 м/с, в зависимости от внутреннего диаметра сопла.

Расстояние, соблюдаемое во время работы между соплом распылителя и поверхностью

Соблюдение определенного расстояния до обрабатываемой поверхности влияет на процентное количество отскока и уровень прочности готового слоя торкрет-штукатурки. Исследования показали, что при расстоянии 0,8м прочность составит 21,7 Мпа, но при этом отскок торкрет штукатурки будет максимальным 26,5%. В то же время, увеличение расстояния до 1,5м резко снижает прочность до 19,4 Мпа, а отскок составит столько же процентов, как и с расстояния в 1м. Оптимальным расстоянием является 1,2м, при этом создается максимальная прочность нанесения торкрет штукатурки, с минимальной потерей всего 12%.

Процентное соотношение воды и твердых элементов

Количественное соотношение вода – цемент, серьезно влияет и на прочность готового покрытия, и на количество штукатурки в отскоке. При распылении с расстояния 1,2 м соотношение воды и цемента, равное 0,5, даст оптимальный результат. Прочность составит 22,1 Мпа, а отскок составит всего 11,2%.

Нанесение торкрет штукатурки выполняется всегда слоями, толщиной 5 – 7 мм. Если в проекте предусматривается расчетная толщина слоев более 2 см, то их выполняют в два приема.

Армирование выполняется с применением стандартной арматуры. Торкрет штукатурка по сетке проводится по такой технологии как:

- пробивание отверстий глубиной до 25 см на расстоянии 0,5 м друг от друга для установки анкеров. Диаметр отверстий должен немного превышать толщину штырей.

- Фиксирование анкеров на цементный раствор. В качестве анкеров могут быть использованы штыри с загнутым концом, болты или путевые костыли.

- Крепление к анкерам полотен арматурной сетки, с помощью вязальной проволоки.

- Арматурная сетка с ячеей 100 мм ставится на чистую поверхность. В том случае, если стержни арматуры расположены чаще, ее устанавливают после нанесения первого слоя торкрет штукатурки.

- Торкрет штукатурка по сетке выполняется по тем же технологиям, как и не армированное нанесение.

Готовый слой после нанесения необходимо оберегать от пересыхания и промерзания в течение 6 часов, если состав торкрет штукатурки выполнен с использованием ВБЦ, и до семи суток, если в состав смеси входит портландцемент.

Область применения и цены

Учитывая преимущества технологии, она находит все большее применение в самых различных строительных работах. Интересно, что при таком спросе на работы стоимость торкрет штукатурки удерживается в нише средних показателей.

Примерный перечень стоимости в рублях основных видов работ по нанесению торкрет штукатурки зависит от вида работы:

Качественно выполненная торкрет штукатурка может эксплуатироваться несколько десятилетий, без какой либо необходимости в ремонте.

www.texnonovo.ru

преимущества, назначение, технология работы и особенности

Дата: 13 марта 2017

Просмотров: 2491

Коментариев: 1

Что такое торкретирование бетона?

При выполнении строительных мероприятий, связанных с повышением прочностных характеристик строительных конструкций и восстановлением объектов, используются прогрессивные технологии. Один из популярных методов позволяет под давлением наносить на железобетон или арматурные каркасы специальный состав — торкрет бетон. Материал представляет песчано-цементную смесь, концентрация песка в которой от 2 до 6 раз превышает долю цемента.

Торкрет представляет собой бетонный раствор, который с помощью специального оборудования под давлением порядка 0,5 мПа на скорости более 100 метров в секунду формирует монолитную основу, полностью заполняя полости, трещины и поры. Бетонирование, произведенное по данному методу, позволяет создать прочное покрытие, устойчивое к механическим воздействиям, проникновению влаги и температурным перепадам.

За последние 100 лет технология набрызга бетона из инновационной превратилась в классическую и используется в ряде отраслей экономики для решения разных производственных задач

Процесс послойного нанесения подаваемого под давлением бетонного раствора носит название торкретбетонирование или набрызг-бетон. Рассмотрим подробно торкретирование бетона, остановимся на технологии, применяемом оборудовании, области использования.

Знакомимся с методом

Когда специалисты употребляют строительный термин «торкретбетонирование», многие затрудняются дать ответ, что это такое. На самом деле торкретирование бетона — способ формирования бетонных поверхностей сложной конфигурации без применения опалубки.

При этом подача раствора осуществляется:

- При давлении, повышенном до 0,4-0,6 мПа.

- Со скоростью подачи до 150 метров в секунду.

Метод нанесения рабочей смеси позволяет эффективно заполнить выбоины, микротрещины, полости, а также сформировать массив увеличенной плотности. Это положительно влияет на повышение прочностных характеристик, обеспечивает надежную гидроизоляционную защиту, устойчивость массива к воздействию отрицательных температур. Технология нанесения бетонного состава обеспечивает высокую адгезию смеси, уменьшает потери раствора, связанные с разбрызгиванием.

Применение торкрет-бетона сегодня достаточно распространено

Отличительная особенность технологии — возможность осуществлять мероприятия в местах с ограниченным доступом, что обусловлено использованием гибких магистралей для подачи бетонной смеси. Расстояние от точки подачи состава до бетонного массива составляет порядка 100 см.

Способ торкретирования бетонной смеси востребован при усилении сводов объектов, находящихся ниже нулевой отметки. Он, также, используется при обработке стенок емкостей, строительстве шахт, бассейнов, транспортных тоннелей.

Достоинства технологии

Процесс механизированной подачи торкрет бетона позволяет под давлением набрызгивать самоуплотняющуюся смесь с размером заполнителя до 1 см. Высокая интенсивность нанесения состава формирует плотный бетонный массив, в котором отсутствуют полости. Это положительно влияет на повышение механических характеристик бетонного слоя, повышая срок эксплуатации возводимой конструкции.

Торкретирование бетона обладает рядом серьезных преимуществ по сравнению с ручным методом. Благодаря особенностям технологии, формируется бетонный слой, обладающий следующими характеристиками:

- повышенной плотностью массива, в котором отсутствуют полости;

Он нашел свое широкое распространение в цветной, черной, химической, цементной и стекольной промышленности, каждая из которых связана с высокотемпературными процессами

- устойчивостью к воздействию отрицательных температур;

- низким коэффициентом водопоглощения, вызванным стойкостью бетонного массива к поглощению влаги;

- значительной прочностью к воздействию нагрузок, в том числе непосредственно после формирования;

- улучшенной адгезией, благодаря которой на вертикальные стены без применения опалубки осуществляется нанесение состава;

- стойкостью к воздействию открытого огня, а также агрессивных составов и химических веществ.

Кроме того технология позволяет:

- Нагнетать торкрет бетон на различные поверхности, независимо от их расположения, что достигается благодаря улучшенной адгезии и несущей способности материала.

- Подавать слой материала различной толщины в соответствии с конкретно стоящими задачами и реальными условиями строительной площадки.

- Наносить состав на поверхности, имеющие значительные неровности.

- Производить формирование армированных конструкций из торкрет бетона.

- Сократить сроки возведения строительных конструкций без использования опалубочных форм за счет повышенной производительности работ.

- Значительно снизить затраты, связанные с бетонированием, благодаря снижению расхода смеси, обладающей повышенной прочностью.

Методика применяется для крепления грунта при наземном строительстве

Сфера применения

Торкретбетонирование используется для следующих целей:

- повышения прочностных характеристик конструкций из армированного бетона;

- ремонта бетонных поверхностей;

- устранения локальных дефектов;

- формирования сводов шахтных конструкций;

- строительства набережных;

- укрепления откосов;

- сооружения гидротехнических объектов, емкостей;

- формирования тонкостенных поверхностей купольного типа;

- герметизации коллекторов и подземных тоннелей;

- нанесения смесей, обладающих огнеупорными характеристиками и применяемых для футеровки;

- создания декоративных объектов, имеющих криволинейную поверхность.

Технология широко применяется в горнодобывающей отрасли, тоннелестроении, металлургической промышленности, а также в строительстве, стекольной и химической промышленности.

Когда наносится торкрет-бетон, технология отличается определенными особенностями, среди них — возможность нанесения состава на неровные поверхности, а также основания, расположенные в любых плоскостях

Широкому внедрению прогрессивного метода, применяемого для решения широкого спектра серьёзных задач, способствуют наработки профессиональных строителей. Они оптимизируют рецептуру, гранулометрический состав, вводят специальные модификаторы, благодаря которым торкрет бетон приобретает различные свойства.

Что необходимо для торкретирования

Для выполнения работ потребуется:

- Устройство, позволяющее под давлением подать к распыляющему соплу торкрет смесь.

- Компрессор, придающий раствору требуемую скорость, необходимую для самоуплотнения бетона при нанесении.

- Источник водоснабжения, необходимый для подачи воды.

- Подготовленный специалист, осуществляющий нанесение раствора при формировании поверхности.

- Торкрет бетон, рецептура которого соответствует специфике выполняемых задач.

Выбор оборудования

Торкретбетонирование осуществляется с помощью специальных устройств. Вопрос выбора оптимального оборудования для выполнения мероприятий зависит от ряда факторов:

- метода выполнения работ;

Оборудование для торкретирования бетона изготавливается в виде отдельных агрегатов и аппаратов или иметь комплексный характер и представлять собой торкрет установки

- объема смеси, подлежащей распределению;

- конкретных условий строительной площадки.

Технология позволяет наносить торкрет бетон на формируемую поверхность с помощью установки, включающей:

- компрессор;

- систему подающих магистралей;

- пушку (сопло) для торкретирования.

Важный аспект при выборе установки для набрызга — мобильность. Также, обращайте внимание на возможность выполнения работ в замкнутом объеме и конструкцию сопла, определяющую степень отскока раствора.

Разновидности процесса набрызга

Технология предусматривает следующие методы набрызга раствора:

- Сухой, предусматривающий предварительное смешивания ингредиентов и специальных модификаторов, которые под воздействием сжатого воздуха транспортируются по магистралям к соплу, и увлажняется перед выбросом. Способ позволяет за один проход сформировать плотный массив с высокой степенью адгезии. Однако имеет свой минус — при нанесении отскакивает до 20% раствора.

В зависимости от агрегатного состояния исходной смеси принято выделять сухой и мокрый методы торкретирования, названия которых соответствуют степени увлажнения материала перед его подачей к соплу

- Мокрый, реализуемый путем подачи предварительно подготовленного бетонного раствора к соплу с одновременной подачей на выходе воздуха, находящегося под давлением. Отскок уменьшен до 10%. Способ позволяет использовать изготовленные в промышленных условиях бетонные смеси.

Технология выполнения работ

Торкретбетонирование, выполняемое с целью усиления или формирования поверхности, укрупненно, включает следующие этапы:

- приготовление рабочего состава для выполнения работ;

- очистку и подготовку рабочей поверхности;

- нанесение бетонной смеси.

Рассмотрим особенности каждого этапа.

Подготовка смеси

Приготавливая торкрет бетон, руководствуйтесь следующими рекомендациями:

- Просейте ингредиенты перед использованием, используя сито с ячейками до 10 мм.

Если вы решили использовать торкрет-бетон, состав смеси рекомендуется предварительно изучить

- Соблюдайте рецептуру при составлении песчано-цементной смеси в соотношении, соответствующем условиям покрытия.

- Смешиваете цемент с песком в соотношениях 1:2 или 1:3, если поверхность подвергается ударному воздействию.

- Готовьте состав в пропорции 1:4 при отсутствии стирающих усилий и эксплуатации в условиях атмосферных факторов.

- Готовьте песчано-цементный состав на рабочей площадке или доставляйте с помощью транспортных средств.

- Обеспечьте интервал между приготовлением и использованием не более 3 часов.

Очистка и подготовка поверхности

Комплекс мероприятий по подготовке поверхности предусматривает:

- удаление следов масла, жирных пятен, лакокрасочных покрытий;

- обеспыливание рабочей поверхности;

- снятие отслаивающегося бетона;

- придание шероховатости с использованием щеток или пескоструйной обработки;

- продувку сжатым воздухом;

- крепление арматурной сетки, состоящие из проволоки диаметром 6 мм, формирующей квадратные ячейки стороной 2,5-10 см.

Нанесение раствора

Торкретирование бетона осуществляйте при температуре воздуха, превышающей 5 °С, соблюдая технологию:

- Наносите раствор послойно, обеспечив интервал от сопла до обрабатываемой поверхности 0,8-1м.

- Контролируйте толщину слоя, составляющую 2-4 см.

- Следите за перпендикулярным расположением сопла, перемещать которое следует по спирали.

- Наносите последующие слои с интервалом в 30 минут.

- Промойте и продуйте воздухом шланги и оборудование.

Заключение

Комплекс многочисленных достоинств подтверждает, что торкретбетонирование — перспективный, экономически выгодный и гибкий строительный метод. Технология работ доступна, но требует профессиональной подготовки, специального оборудования.

pobetony.ru

Торкрет бетон - своими руками. Фундамент, арки, своды, реконструкция — Стройфора

Ни идея, ни технология торкретирования далеко не нова. Механическое нанесение бетонной смеси под давлением сжатого воздуха, создающее высокопрочное покрытие с сильнейшей адгезией, имеет широчайшую область применения. Инновацией данная технология была больше сотни лет тому назад, сейчас торкрет – классика.

Tor - штукатурка, cret – уплотнить. Сфера применения огромна – тоннелестроение, реконструкция и усиление, гидротехнические сооружения и путепроводы, герметизация и укрепление грунтов, горная отрасль и… искусство. Художественные объекты и отделочные работы в том числе, поскольку торкрет – технологии относятся к универсальным.

Иногда к торкретированию относят виды нанесения растворных смесей способами набрызга – но это не совсем верно. Торкрет – это уплотнение смеси в поверхности конструкций с ударом. Кроме того, песчано-цементные смеси для торкрета содержат дисперсные включения с наибольшим размером 8мм (набрызг-бетон может иметь в качестве заполнителя зерно фракцией до 25 мм).

При торкретировании под расчетным пневматическим давлением невозможны остаточные полости и неуплотненные участки за арматурными каркасами и в результате – создается монолитная конструкция высокой прочности.

В частном строительстве торкрет находит применение в фундаментных работах – усилении, восстановлении и реконструкциях. Торкретом можно укрепить свод, сформировать арку и выполнить практически любую работу, где требуется создать на поверхности конструкции прочный монолитный слой из раствора или бетона. Причем расположение поверхности может быть любым – вертикальным, горизонтальным, наклонным и даже труднодоступным.

Основные виды технологий – это сухое торкретирование и мокрое.

Специальная техника нужна в обоих случаях, как и умение ей управлять, и конечно, нужен навык работ. И для управления установкой – выбора и настройки давления, контроля подачи составляющих раствора или готовых растворов, и для работы с раствором - регулировки процесса нанесения, толщины слоев и последовательности проходок. Обслуживание торкрет- установок не считают сложным процессом, и обучение не требует много времени, но помощь опытного специалиста на первых порах необходима. Грубые ошибки, часто допускаемые новичками при нанесении растворов, не позволят создать качественный бетон.

При методе сухого торкретирования непосредственно в сопле специальной торкрет-установки происходит смешивание компонентов бетона в сухом виде с водой. Вода, подаваемая под давлением, и сухая бетонная смесь дают на выходе готовый раствор, который подается на поверхность бетонирования через сопло.

Плюсы сухого торкрета:

- Возможность создать слой значительной толщины - до 60 мм

- Подача растворной смеси на значительное расстояние

- Высокая скорость подачи растворной смеси

- Высокая адгезия полученного раствора

Сухое торкретирование имеет особенность, следующую из его технологии – при неумелом нанесении от поверхности бетонирования может отскакивать до половины подаваемого раствора. Процесс может стать крайне неэффективным, к тому же грязным и пыльным, на рабочем месте без респиратора находиться при таком процессе сложно. Все эти неприятности вполне понятны при обучении работам, поэтому так важен на первых порах контроль специалиста. Навыки в регулировке торкрет-установки, управлении и нанесении растворов необходимы.

Квалифицированная работа обеспечивает долю отскока до 26% смеси максимально при скорости потока до 180 м/сек. Пылеобразование присутствует всегда, в разной степени, многое зависит от квалификации персонала. Смеси возможны разнородного состава, с кальмафлексом, шлаком или микрокремнеземом. Финишная затирка возможна только после выдержки.

Технология мокрого торкретирования – это нагнетание готовой растворной смеси, подача производиться также посредством сжатого воздуха. Плюсы мокрого торкрета:

- Полная однородность готовой растворной смеси, представляющей собой суспензию. Как следствие, пылеобразование минимальное

- Брызги раствора, грязь и пыль в рабочей зоне практически отсутствуют. Доля отскока смеси от 8 до 20% при скорости потока торкрета от 70 до 100 м/сек

- Поверхность обрабатываемой поверхности более ровная, чем при сухом способе, и годится для финишной затирки сразу после нанесения, без выдержки.

- Процесс не требует высокой квалификации, может выполняться при общем уровне подготовки.

Недостаток мокрого метода – толщина слоя максимум 30 мм, для создания слоя большей толщины нужны еще проходки после схватывания первого слоя. Бетонная смесь при мокром методе распределяется медленнее, и времени нужно значительно больше.

Установка после работы требует тщательной очистки от оставшегося раствора и мытья, что так же требует времени. Износостойкость оборудования низкая. Мокрый торкрет более рационален на небольших участках работ.

Торкрет-бетон своими руками

Требуемое оборудование и инструменты:

Для сухого торкрета:

- Компрессорная установка с баком, предусматривающая использование очищенного воздуха

- Цемент-пушка, имеющая накопительные бункера для сухих смесей, входные и выходные штуцера

- Накопительный бак для воды, имеющий штуцер для забора сжатого воздуха от компрессорной установки и выходной патрубок

- Сопло для смешивания и нанесения растворной смеси на обрабатываемую поверхность

Для мокрого торкрета:

- Бетоносмеситель для приготовления растворной смеси

- Установка для механизированного просеивания заполнителя (вибросита ячейкой 8 мм) Используются для замеса только определенные фракции заполнителя (до 8 мм или по технической характеристике установки)

- Насос, подающий раствор

- Камера смешивания готового раствора и очищенного сжатого воздуха от компрессорной установки

- Сопло для нанесения растворной смеси на бетонируемую конструкцию

Торкрет- установки могут приобретаться как отдельные аппараты и агрегаты, так и в комплекте. Готовый комплект дает возможность выполнить работы своими силами. Для приготовления растворов возможно как применение готовых сухих смесей, что экономит время и дает хорошее качество, но в то же время весьма недешево, так и собственноручная дозировка смесей взвешиванием.

Иногда для торкрета используют штукатурные хоппер-ковши. Хоппер-ковш представляет собой конусовидную металлическую емкость, имеющую патрубок, посредством которого его подключают к компрессору большой мощности. Для работы требуется давление 4-6 атм. Нижняя часть хоппер-ковша имеет отверстие для сопла. Преимущество – возможна смена сопел разных диаметров, это позволяет наносить слои разной толщины, с последующим выравниванием. Излишки раствора возможно применять вторично.

Подготовка для выполнения торкрета

- Для качественного торкрета необходимо обеспечить сцепление раствора с обрабатываемой поверхностью.

- На поверхности бетонирования не должно быть пятен масла и нефтепродуктов. Все загрязненные участки вырубают или выполняют пескоструйную очистку

- Глубокие узкие щели предварительно заделывают раствором, поскольку их надлежащее уплотнение под вопросом. Пустот под торкретом быть не должно.

- Обрубают все выступающие края, кромки, а также раковины до 50 мм, угол скоса делают не менее 45 град. Если на поверхности есть раковины глубже 50 мм и более 100 мм диаметром, их заделывают ремонтной смесью или специальными растворами, предварительно выполнив скосы кромок на угол не менее 45 град

- Если поверхность была обработана железнением, ее делают шероховатой при помощи пескоструйной обработки

- Арматурные сетки и плоские каркасы усиления очищают от загрязнений. Масло, грязь, отслаивающаяся ржавчина на поверхности арматуры не допускается, так как может значительно снизить адгезию. Применяется как пескоструйная, так и кислотная обработка

- Вся поверхность зачищается, удаляется грязь, мусор, старый раствор

- Поверхность тщательно увлажняется большим количеством воды

При мокром способе торкретирования порция приготовленного раствора должна быть выработана за два часа, пока раствор имеет наибольшую подвижность и активность. Раннее схватывание раствора снижает качество работ.

Применение смесей с использованием разных вяжущих и с различными добавками позволяет создавать морозостойкие, негорючие, водонепроницаемые, химически стойкие покрытия. Для применения на частной стройке торкрет-бетон востребован как для реконструкции и усиления несущих конструкций фундаментов, стен и сводов, так и для отделки стен и перекрытий. Торкрет-технология обеспечивает не только армирующий слой, но и возможность придать обработанной поверхности эстетичный внешний вид вместе с повышенной прочностью и износостойкостью.

stroyfora.ru

Технология приготовления и нанесения торкрет-бетона на обрабатываемую поверхность

Технология приготовления и нанесения торкрет-бетона на обрабатываемую поверхность

Приготовление сухой смеси

1. Сухую цементно-песчаную смесь приготавливают на стационарных растворных узлах или непосредственно на месте производства работ. Централизованное приготовление целесообразно при обслуживании нескольких торкрет-машин, при работе без добавок или с жидкими добавками, а также в стесненных условиях. В случае централизованного приготовления смеси схема технологической установки упрощается (отпадает необходимость в смесителе), а ее размеры уменьшаются.

2. Срок доставки и хранения приготовленной смеси не должен превышать 3 ч. Длительный промежуток времени между приготовлением и расходованием сухой смеси приводит к ее комкованию и снижению активности цемента.

3. При больших расстояниях от растворного узла до места производства работ, небольших объемах работ, а также при работе с порошкообразными добавками и с применением быстросхватывающихся и быстротвердеющих цементов смесь следует приготовлять на месте производства работ.

4. Состав сухой смеси для торкретирования необходимо выбирать в каждом конкретном случае в зависимости от условий эксплуатации и состояния обрабатываемой поверхности. Обычно применяют состав 1:3 - 1:4 (цемент-песок). Для покрытия поверхностей, подвергающихся ударному или истирающему действию, применяют состав 1:3, а если поверхность подвержена только атмосферному влиянию - состав 1:4. Состав сухой смеси, указанный в проекте, должен строго соблюдаться. Применять «отскок» для приготовления сухой смеси запрещается. Приготовленная сухая смесь перед применением должна быть просеяна через сито с отверстиями не более 8 мм.

5. Дозировать компоненты сухой смеси (цемент и песок) следует по массе. Приготавливают сухую смесь на месте производства работ в растворомешалках. При малых объемах работ (при площади торкретирования до 50 м2) сухую смесь допускается приготовлять вручную при условии тщательного перемешивания цемента и песка до получения однородной смеси.

6. На месте работ сухую смесь для предохранения от дождя следует хранить в емкости с плотно закрывающейся крышкой.

Подготовка поверхности, подлежащей торкретированию

1. Поверхность перед нанесением торкретного слоя должна быть очищена от грязи, пыли, краски, сажи, пятен мазута и других масляных пятен.

2. Выявленные путем простукивания отслаивающиеся части основного массива обрабатываемой поверхности должны быть удалены. Наплывы раствора и цементного молока, а также участки слабого бетона следует удалять.

3. Поверхности бетона с образовавшейся цементной пленкой, а также гладко затертые и зажелезненные поверхности тщательно обрабатывают для придания им шероховатости с целью увеличения прочности сцепления торкрета с основанием. Обработку поверхности ведут химическим травлением, скребками, металлическими щетками, зубилами, при пескоструйном способе используют цемент-пушку. Очищать струей песка мокрые или фильтрующие поверхности запрещается.

4. Поверхность, имеющую раковины глубиной 5 см, выветрившиеся и дефектные ее части следует расчистить с устройством насечек на «здоровой» поверхности. Для предотвращения скапливания «отскока» края раковин должны быть расчищены с наклоном наружу под углом 45°. Углы и ребра следует закруглять. Раковины глубиной более 5 см с размером сторон на поверхности более 10 - 12 см следует предварительно расчистить и после продувки и промывки заделать жестким раствором состава 1:3 (по массе).

5. При торкретировании по металлической сетке, а также при торкретировании железобетонных поверхностей, имеющих отколы защитного слоя, арматура должна быть очищена от грязи и ржавчины.

6. Обработанная поверхность перед нанесением торкретной смеси должна быть продута сжатым воздухом и промыта напорной струей воды. Продувку и промывку выполняют непосредственно перед торкретированием при помощи сопла цемент-пушки при давлении 0,2 - 0,3 МПа. Подготовленная поверхность должна быть предохранена от повторного загрязнения.

Наносить торкрет на неувлажненную поверхность нельзя, так как при этом происходит отсасывание воды из свежеуложенного материала, что резко снижает адгезию и прочность торкрета.

7. При наличии фильтрации или сосредоточенных течей на поверхности воду отводят с помощью наружного дренажа (метод «шланга»). При этом в местах течей пробуриваются шпуры глубиной 10 - 20 см, в которые устанавливают водоотводные трубки диаметром 12 - 19 мм, соединенные с резиновыми шлангами. Располагают шланги в специальных каналах, устраиваемых по поверхности, и заделывают с помощью быстросхватывающегося цементного теста.

8. При нанесении торкрета на поверхность с отрицательной температурой следует предварительно очистить ее от кусков льда, продуть сжатым воздухом и при необходимости обработать струей песка. Промывать поверхность водой во избежание образования ледяной корки не следует.

9. Для получения торкрет-бетонных покрытий с повышенными показателями морозостойкости не следует применять заполнители с низким сопротивлением к отрицательным температурам, при этом в составе торкрет-бетонной смеси необходимо уменьшать содержание крупного заполнителя и ограничивать максимальную величину его зерен до 10 или 5 мм.

10. Армирование торкрета традиционной арматурой производится следующим образом. На всей поверхности, подлежащей торкретированию, пробиваются отверстия диаметром 16 - 20 мм и глубиной 150 - 250 мм на расстоянии 400 - 500 мм одно от другого, в которые на цементном растворе заделывают штыри (анкеры) диаметром 8 - 10 мм с загнутыми концами. Вместо штырей могут быть использованы также болты и путевые костыли. К анкерам вязальной проволокой прикрепляют арматуру диаметром 3 - 6 мм в виде сетки со стороной квадрата от 25 до 100 мм. Вместо отдельных прутков арматуры к анкерам может быть прикреплена готовая сетка, употребляемая при штукатурке стен. Сетку со стороной квадрата 100 мм устанавливают до начала торкретирования, с более частым расположением арматурных стержней - после нанесения первого слоя торкрета. Сетку следует устанавливать не ближе 10 мм от поверхности основания.

Нанесение торкрета

1. Производство работ при торкретировании производится при температуре массива конструкции и воздуха не ниже 5 °С. В случае более низких температур в состав сухой смеси или в воду затворения следует вводить противоморозные добавки в соответствии с требованиями настоящего «Руководства» и ТУ 5745-001-16216892-06 «Торкрет-бетон. Технические условия».

2. Перед нанесением торкрета необходимо проверить состояние подготовленной к торкретированию поверхности конструкции. Если промывка производилась заблаговременно и поверхность высохла, то до нанесения первого торкретного слоя промывку следует повторить.

3. Основным условием получения торкрета хорошего качества является соблюдение правильной технологии его нанесения. Параметры режима торкретирования (давление в шланге, скорость вылета торкрета из сопла, водоцементное отношение, расстояние между соплом и торкретируемой поверхностью) оказывают большое влияние на конечные физико-механические и эксплуатационные характеристики нанесенного слоя (сцепление нанесенного слоя с основанием, прочность слоя на сжатие, его водонепроницаемость, плотность и количество «отскока»).

4. Рабочее давление в цемент-пушке в зависимости от конструкции машины, расстояния от цемент-пушки до торкретируемой поверхности и длины материальных шлангов должно быть в пределах от 0,2 до 0,6 МПа. Давление в водяном баке должно быть на 0,05 - 0,1 МПа больше рабочего давления в цемент-пушке. Во время торкретирования давление воздуха в цемент-пушке и давление воды в водяном баке должно быть постоянным.

5. Скорость вылета струи материала выбирают в зависимости от диаметра сопла и его расстояния до торкретируемой поверхности. Оптимальная скорость выхода, позволяющая получить наибольшую прочность покрытия, находится в пределах 140 - 170 м/с.

6. В начале работ, а также после каждого перерыва в работе подачу воды в сопло следует регулировать с помощью крана, расположенного на водопроводящем трубопроводе. Необходимое количество подаваемой воды определяют визуально путем пробного нанесения торкретной смеси на специальный щит, установленный недалеко от торкретируемой поверхности. Правильно увлажненная торкретная масса имеет при выходе из сопла форму «факела» из смеси одинакового цвета, а поверхность торкрета - жирный блеск. При недостатке воды в смеси на поверхности торкрета появляются сухие пятна и полосы и у места торкретирования скапливается много пыли. Избыток воды приводит к оплыванию смеси и образованию «мешков» на поверхности.

При правильной подаче воды к соплу «отскок» материала от торкретируемой поверхности основания при нанесении первого слоя раствора составляет 30 - 35 %, затем по мере увеличения толщины покрытия количество «отскока» снижается.

7. Торкретируют поверхность послойно. При нанесении первого слоя сопло должно находиться на расстоянии 80 - 100 см от торкретируемой поверхности. Последующие слои наносят при меньшем расстоянии между соплом и поверхностью, но оно не должно быть менее 50 см.

8. Число слоев при нанесении торкретного покрытия и толщина каждого слоя зависят от толщины покрытия и определяются проектом. Минимальная толщина слоя торкретного покрытия составляет 5 - 7 мм. Обычно толщина слоя наносимого торкрета составляет 20 - 40 мм, при этом торкретное покрытие общей толщиной более 20 - 25 мм необходимо укладывать не менее чем в два слоя, так как один слой такой толщины при нормальном количестве воды начинает оплывать. Увеличение числа слоев торкрета, наносимых последовательно, улучшает водонепроницаемость покрытия, но вызывает удорожание работ.

9. Сопло при работе следует непрерывно перемещать равномерно по спирали, держа его строго перпендикулярно торкретируемой поверхности. При торкретировании по арматуре сопло необходимо несколько наклонять, для того чтобы заполнить пустоты за арматурой.

Во избежание попадания воды из сопла в материальный шланг при перерывах в работе сопло следует держать насадкой вниз.

10. В целях повышения стабильности процесса нанесения торкрета и уменьшения образования пробок в шланге торкрет-машину следует располагать по возможности ближе к месту работ.

11. Торкретирование ведут горизонтальными полосами высотой 1 - 1,5 м по всей ширине поверхности.

Торкретирование вертикальных поверхностей следует производить снизу вверх, чтобы «отскок» падал на уже заторкретированную, несколько отвердевшую поверхность. Для соблюдения этого условия необходимо иметь остаточный фронт работ по длине вертикальной поверхности с тем, чтобы торкретирование вести отдельными горизонтальными полосами с постепенным переходом от нижних полос к вышележащим.

12. При торкретировании по металлической сетке слой торкрета должен покрыть металлическую сетку на 12 - 15 мм, причем выступающие концы штырей должны быть покрыты слоем толщиной около 8 - 10 мм. Необходимо следить за тем, чтобы торкрет не оплывал, так как это может привести к образованию пустот между прутьями арматуры, обнаружить и устранить которые крайне трудно.

13. Толщину слоя нанесенного торкрета следует проверять тонким шилом или проволокой, прощупывая свежий слой в нескольких местах. Избыточно нанесенный толстый слой торкрета в отдельных местах при необходимости должен быть срезан мастерком до схватывания раствора. В местах, где толщина слоя торкрета недостаточна, необходимо шилом делать пометки для дополнительного нанесения торкрета. Поверхность торкрета должна быть ровной и не иметь бугров или впадин больше 5 - 7 мм.

14. При производстве работ нельзя допускать скопления «отскока» в отдельных местах. «Отскок» по мере его накапливания следует убирать. Особенно тщательно необходимо следить за скоплением и своевременной уборкой «отскока» при торкретировании по сетке.

15. Затирку торкретного слоя производить не рекомендуется, так как качество торкрета при этом ухудшается. В случае особой необходимости (с учетом архитектурных требований) для получения гладкой поверхности следует нанести под затирку дополнительный слой толщиной 5 - 7 мм на мелком песке с тем, чтобы основные торкретные слои не были бы ослаблены. Затирку следует производить сразу же после нанесения дополнительного слоя (до начала схватывания цемента).

16. Каждый последующий слой торкрета с ускорителем схватывания следует наносить не ранее чем через 20 мин (на стены) и через 40 мин (на свод) после укладки предыдущего слоя во избежание деформации и нарушения структуры в свежеуложенном торкрете под воздействием струи. Если последующий слой наносят с перерывом более 2 ч (при положительной температуре окружающей среды), то предыдущий слой следует увлажнять распыленной струей воды. При отсутствии в смеси ускорителей схватывания и твердения интервалы времени между нанесением отдельных слоев должны составлять не менее 4 ч. Если перерыв превысит 4 ч, поверхность следует продуть и промыть. В случае загрязнения торкретируемой поверхности ее необходимо очистить от грязи, а также продуть и промыть.

17. Поверхности, фильтрующие воду, следует торкретировать после устранения течей, так как вследствие фильтрации торкрет может отслоиться от ремонтируемой поверхности.

18. Наносить торкрет на поверхность с наличием щелей, трещин и раковин больших размеров, снижающих прочность сооружений, запрещается.

Не рекомендуется заделывать торкретом узкие щели, так как в таких местах трудно добиться хорошего качества уплотнения торкрета. В этих случаях перед торкретированием необходимо либо раскрыть (расширить) трещины, либо их заделать.

19. После окончания работ, а также при длительном перерыве (более 40 мин) торкрет-машина и материальный шланг должны быть тщательно продуты воздухом, а сопло и смесительная камера разобраны, промыты и просушены.

20. В процессе производства торкретных работ следует вести журнал, являющийся основным документом при приемке работ. Журнал заполняют по окончании каждой смены.

DefSmeta: обеспечение оптимального взаимодействия сметного отдела, ПТО и отдела снабжения

Программа DefSmeta синхронизирует списки реально используемых ресурсов со всеми расценками, которые применяет ваша организация в своей деятельности.

В результате, вы получите возможность создавать списки реальных ресурсов для снабжения объекта по предоставленной смете.

Но самое главное, вы сможете не только прогнозировать доставку материалов на объект, но и вести учёт материалов поставляемых на объект строительства и автоматически определять сколько нужно довести материалов для выполнения определённых работ, с учётом того, сколько материалов привезено раньше. Программа DefSmeta позволяет это делать очень быстро и точно.

Просмотров статьи: 32942 с 28.11.2008Ознакомиться с изданиями из категории «Справочники архитектора, проектировщика, строителя»

www.steps.ru

Готовимся к замесу. О составе мокрого торкрета

Готовимся к замесу.Рецептура смесей для мокрого торкретирования

Состав смеси для мокрого способа торкретирования включает:

- Цемент,

- Инертные материалы,

- Добавки,

- Жидкие ускорители схватывания,

- Фибру (металлическое или базальтовое фиброволокно),

К торкрет смесям в строительстве применимы такие же требования, как и к обычной бетонной смеси. Показатели пригодности смеси для мокрого торкретирования:

- Минимальное содержание воды,

- Низкое водо-цементное отношение,

- Низкое содержание цемента,

- Подвижность смеси.

При мокром способе торкретировании достаточно сложно достичь всех вышеперечисленных требований. Особенно в условиях открытых стройплощадок.

Раньше это было не реально вообще, но на данный момент использование специальных добавок и пластификаторов позволяет приблизится к идеальному составу смеси.

Качество инертных материалов очень важно для торкрета смеси. Большую роль играет гранулометрический состав. Очень важным критерием смеси для набрызг-бетона является количество и прочностные характеристики мелких фракций, составляющих большую часть состава.

Нельзя говорить о каком-то универсальном составе торкрет смеси, который по составу может использоваться везде. Это невозможно. В каждом регионе свои инертные материалы, со своими прочностными характеристиками и своим уникальным гальванометрическим составом. И использовать местный инертный материал намного выгоднее, чем осуществлять его доставку с одного карьера по всей стране.

Необходимо проводить подбор и экспериментировать с местными материалами.

Основные требования к инертному материалу предлагаю определять так:

- Максимальный размер частиц не должен быть более 10 мм. Это обеспечивает низкие показатели отскока и обуславливается техническими возможностями используемого оборудования для нанесения торкрета мокрым способом. Содержание частиц такой фракции в смеси желательно не превышать 10%. Больший % частиц может оказывать отрицательный эффект на выполнение работ (забивать сопло).

- Содержание мелких частиц должно быть не менее 5%, но ещё есть и верхняя граница их количества — не более 10%. При недостатке мелкого заполнителя происходит уменьшение подвижности смеси, с ней тяжелее работать, происходит больший износ оборудования. Компенсировать низкое содержание мелкой фракции придётся скорее всего повышенным расходом цемента, что может ощутимо сказаться на стоимости самой торкрет-смеси. При более высоком содержании мелких фракций в составе инертных приходиться применять пластификаторы и добавки, пытаться понизить количество воды в смеси.

- Содержание любой фракции в смеси более чем на 30% от общего объёма неприемлемо. Это создаст трудности с подачей смеси оборудованием, что приведёт к повышенному износу и качеством выполняемых работ по нанесению торкрет смеси.

- Содержание дроблённого материала в составе смеси для торкретирования не должно превышать более 10%. Большее содержание таких материалов повлечёт за собой большее количество воды для изготовления смеси, с нарушением водоцементного отношения. Смеси из дроблённого материала тяжелее подаются подаче оборудованием.

При использовании мокрого способа торкретирования к смеси предъявляются особые требования к смеси по её подвижности. Очень важным фактором является удобоукладываемость торкрет смеси.

Данные свойства регулируются введением в состав добавок. Добавки, пластификаторы обеспечивают увеличение подвижности смеси даже без дополнительного ввода воды в состав торкрет смеси. Такие смеси проще подаются оборудованием и существенно уменьшают износ этого оборудования. Такие смеси проще подавать на длительные расстояния без образования пробок.

> Смеси для торкретирования купить

Существуют добавки уменьшающие водоцементное отношение — они существенно влияют на повышение прочности получаемого слоя.

Часто используют ускорители схватывания, особенно применение таких добавок актуально в горных выработках или при выполнении строительных работ где необходимо нанесение больших слоёв. Введение таких добавок даёт эффект снижения оплывания смеси.

При мокром способе торкретирования добавка вводиться в сопло и смесь перемешивается во время полёта до поверхности, обеспечивая хорошее прилипание к поверхности. Но для применения ускорителей схватывания необходимо дополнительное оборудование — дозирующий насос. Он обеспечивает регулируемую подачу добавки в смесь. Такое оборудование не является дешёвым, но это с лихвой компенсируется толщиной наносимого слоя и уменьшением количества отскока. Но ввод таких добавок приводит к уменьшению показателей прочности смеси.

Дозирование ускорителей схватывания должна быть минимальной и применение таких добавок желательно оговаривать с проектной организацией.

Стоимость раствора зависит как видим от многих факторов:

- Стоимости инертных заполнителей,

- Стоимости доставки заполнителей к месту проведению работ,

- Стоимости применяемых добавок, фибры

- Стоимости изготовления смеси.

torcret.pro