Особенности приготовления литых асфальтобетонных смесей (литого асфальта). Асфальтобетонная смесь литая

Описание технологии литого асфальта

Литая смесь асфальтобетона представляет собой сложноструктурное композиционное вещество, широко применяемое в строительных целях. Основным отличием литого асфальта от асфальтобетона является процедура его укладки.

Изготовление смеси

В состав литого асфальта входят те же компоненты, что и для асфальтобетона, однако пропорции для замеса разные. Основными составляющими литой смеси являются щебень, песок, минеральный порошок и битум. Однако сами ингредиенты немного отличаются составом. Песок используют природного происхождения или от отсева горных пород, а минеральный порошок - произведённый из высокоактивных карбонатных пород.

Количество битума и порошка значительно выше, чем у асфальтобетона, что делает литой вариант более тягучим и пластичным. Большинство производителей при изготовлении литой смеси применяют асфальтную крошку, что, несомненно, удешевляет процесс создания дорожного покрытия, но негативно сказывается на его свойствах.

Характеристики

Основным преимуществом данного вида покрытия служит полная водонепроницаемость из-за цельной, а не пористой структуры, благодаря чему повышается долговечность и расширяется сфера применения. При соблюдении технологических требований при изготовлении срок службы литого асфальта достигает полувека, что значительно дольше службы асфальтобетона.

Применение таких смесей позволяет сделать дорожное покрытие более гладким и уменьшить толщину, не потеряв при этом уплотняющего свойства. Данный тип асфальтобетона обладает повышенными коррозийными и износостойкими характеристиками, является устойчивым к временным изменениям и усталостным повреждениям, а также способен выдерживать огромные растяжения деформационного характера. Литой асфальт более устойчив к повреждению гусеничной техникой или шипованной резиной, выдерживает резкие перепады температур и длительное термическое воздействие. Для него не требуется применение уплотнительной смеси, а ремонт покрытия можно осуществлять и во время низких температур.

Недостатки

Однако данное покрытие имеет и отрицательные качества, к которым относят высокую стоимость изготовления в связи с применением повышенного количества дорогостоящих составляющих, а также необходимость применять профессиональную технику для укладки и замены асфальта (специализированных термо-миксеров и нагревателей). Кроме того, благодаря высокому содержанию битума страдают вяжущие показатели дорожного покрытия, из-за чего возникает потребность в дополнительных работах по прессовке черного щебня на установленный слой асфальтного покрытия.

Технология литого асфальта

Сама методика не является инновационной. Производство литого асфальта осуществляется на асфальтобетонных заводах в специальных битумомесильных конструкциях, похожих на огромные бетономешалки, по технологии, схожей с изготовлением обычного асфальтобетона. Готовая смесь имеет высокую температуру (от 200 С), которую поддерживают до использования материала по прямому назначению. При транспортировке литого асфальта необходимо постоянно перемешивать смесь и сохранять высокую температуру, для чего были созданы специальные машины – «кохеры», которые являются термо-миксерами.

Применение

Литой асфальтобетон используется для строительства трас и магистралей, дорожно-мостовых покрытий и пешеходных тротуаров. Кроме того, благодаря тягучим свойствам его применяют для гидроизоляции или устилания полов в помещениях. Широкую популярность литой асфальт получил из-за комфортного применения в ремонте дорожных ям в холодную пору года при минусовых температурах. Ведь данное покрытие легко выдерживает до минус 10 градусов и удобно заполняет пространство ямы.

Также применяется литой асфальт и для покрытий тротуаров. Это позволяет сохранять все положительные качества дорожки и придавать ей эстетичную форму и структуру. Сквозь такой тротуар не прорастает трава, не появляются трещины. Данное покрытие способно выдержать как высокую весовую нагрузку, так и перепад температур. Однако применение литой смеси в производстве тротуарной плитки не только сохраняет все полезные свойства асфальта, но и создаёт новые. Такой тротуар обладает повышенной термостойкостью и экологичностью, ведь температура нагрева плитки выше, что не даёт покрытию выделять в окружающую среду канцерогенные вещества.

Литой асфальт легко снимается и демонтируется, а также достаточно просто устанавливается повторно. Это обеспечивает экономию средств на ремонте. Использование качественного литого асфальтобетона для производства тротуарных плиток гарантирует длительный срок годности покрытия, который, в отличие от самого асфальта, может достигать 100 лет. Тротуар из литой смеси является оптимальным вариантом для использования на личных участках, ведь отличается высоким уровнем качества и экологичностью. Литой асфальтобетон благодаря широкому спектру полезных свойств и отсутствию недостатков идеально подходит для производства тротуарного покрытия.

fb.ru

Асфальтобетон литой: особенности строительства

Укладка литого асфальтобетона

Асфальтобетон литой — это строительный материал, изготовленный по литьевой технологии на основе битумного вяжущего, минерального порошка, песка, щебня и специальных поверхностно активных добавок. Литая асфальтобетонная смесь готовится в смесителях принудительного действия путем смешивания в определенных пропорциях, нагретых до определенной температуры заполнителей и нефтяного битума.

Содержание статьи

Общая информация

Литые асфальтобетонные смеси обладают высокой подвижностью, поэтому легко распределяются по поверхности, и при рабочей температуре в 220°С укладываются в конструкцию дороги без уплотнения. С понижением температуры, данный материал затвердевает, образуя при этом прочное трещиностойкое и водонепроницаемое покрытие (см. видео в этой статье).

Асфальтобетоны, изготовленные с применением литой технологии, достаточно широко применяются при устройстве следующих видов дорожных покрытий:

- автомобильных дорог;

- городских улиц и площадей;

- мостовых сооружений;

- аэродромов;

- тоннелей;

- закрытых и открытых автостоянок;

- также используются для проведения ямочного ремонта дорожных конструкций.

Классификация и основные характеристики

Литые композиты отличаются друг от друга свойствами, фазовым составом асфальтобетонного вяжущего, количеством и качеством исходных минеральных компонентов, а также технологией изготовления.

Соотношение содержания компонентов асфальтовых смесей и область их применения, по ТУ на литой асфальтобетон, представлены в таблице ниже:

Состав литого асфальтобетона

В сравнении с классическими битумными растворами литые смеси обладают некоторыми отличительными характеристиками:

- повышенное содержание нефтебитумного вяжущего (11%) и минерального порошка (25%);

- большая вязкость;

- намного выше температура изготовления и укладки (220250°С).

Классификация по маркам

В зависимости от применяемого вяжущего, литые асфальтобетоны могут иметь следующие составы:

- Стандартная смесь, приготовленная с использованием теплоустойчивого не модифицированного битума.

- Полимерасфальтобетон — в качестве основного компонента применяется полимерно-битумное вяжущее.

- Сероасфальтобетон — композитный материал. В качестве вяжущего выступают: модифицированная сера и дорожный битум. Использование технической серы позволяет снизить содержание битума в растворе и несколько уменьшить температуру приготовления.

- Резиноасфальтобетон — в качестве основного наполнителя используется резиновая крошка. Применение данного материала способствует повышению износостойкости покрытия, увеличивает его долговечность, и в ряде случаев, помогает сократить расход щебня.

Преимущества литого асфальтобетона:

- отсутствует необходимость уплотнения укладываемых слоев;

- повышенная коррозионная стойкость, износостойкость, водонепроницаемость;

- повышенная пластичность, содействующая поглощению напряжений;

- высокое сцепление с выше- или нижележащими слоями.

Показатели свойств

Наряду с рассмотренными преимуществами литые асфальтобетонные смеси обладают рядом существенных недостатков:

- высокая цена материала в сравнении с традиционными асфальтобетонами;

- при повышении температуры наблюдается низкая устойчивость пластическим деформациям (гребенка, колея и др.) ;

- невозможность укладки своими руками — устройство покрытий только с применением специальной техники и инструмента;

- высокая паронепроницаемость, что может приводить к образованию вздутий на поверхности укладываемых слоев, особенно при устройстве покрытий на цементобетонных основаниях.

Однако, исходя их многолетнего опыта использования материала, при технологически верно подобранном составе смеси, литой асфальтобетон 50 мм может с успехом выдерживать любые транспортные нагрузки в течении длительного промежутка времени.

Материалы

В зависимости от назначения, технологии укладки и условий эксплуатации покрытия состав литого асфальтобетона может варьироваться в соответствии с предложенной проектной документацией.

Стандартный набор компонентов представлен следующими материалами:

- нефтяной дорожный битум;

- песок;

- щебень или гравий;

- минеральный порошок.

- черный щебень.

Крупные заполнители — щебень

Щебень

Для производства щебня применяются прочные, морозостойкие горные породы или доменные металлургические шлаки. Прочность природных сырьевых материалов должна соответствовать 100–120 МПа, а пористых доменных шлаков более 80–100 МПа. Несколько пониженные требования к доменным шлакам компенсируются их хорошим сцеплением с вяжущим.

Щебень для литых смесей должен иметь остроугольную форму (куб, тетраэдр и пр.). Содержание плоских (лещадных) зерен ограничено 15%.

Подсказки: содержание пылеватых и глинистых частиц, в общем объеме заполнителя, не должно быть более 1%.

Требования, предъявляемые к щебню

Мелкий заполнитель — песок

Песок

Песок для приготовления литых асфальтобетонов получают путем дробления горных пород или кристаллических доменных шлаков. В зависимости от исходного материала, дробленый песок делят на два типа — марки 400 и 800.

Для производства первого вида применяют породы с прочностью не ниже 40 Мпа, второго — с прочностью более 80 Мпа. По фракциям — это средне- и крупнозернистые пески.

Подсказки: для обеспечения однородности асфальтобетонной смеси, мелкие заполнители, применяемые для приготовления раствора, должны быть постоянного (одинакового) зернового состава.

Характеристики песков и отсевов дробления, в зависимости от вида, марки и типа асфальта, должны соответствовать табличным значениям (см. фото).

Требования к составу песка

Минеральный порошок

Данный материал является одним из главных структурирующих составляющих асфальтобетона.

Основное назначение порошка как наполнителя — это перевод нефтяного битума из объемного состояния в пленочное. Тем самым увеличивается вязкость и прочность структуры горячей литой смеси.

Минеральный порошок

Вместе с дорожным битумом минеральный структурирующий порошок образует качественную дисперсную систему, которая выполняет функции единого связывающего материала в растворе. Производят минеральный порошок путем размалывания известковых или доломитных пород, битуминозных известняков, а также доменных шлаков.

Совместная работа порошка и битума определяется коэффициентом гидрофильности (набухания) порошковой присадки, который обычно равен 1, 25 мм и более. Набухание раствора битума и порошка не должно быть более 2,5%.

В некоторых случаях, в качестве порошковой добавки, допускается применение местных материалов — порошкообразных отходов промышленности (топливная зола, зола-унос, отходы сахарного производства и др.). Качество этих материалов разнится поэтому, эффект действия и количество определенной добавки необходимо определять опытным путем для каждого конкретного типа смеси.

Минеральный порошок характеристики

Битум

Класс и марку жидкого или вязкого битума подбирают в зависимости от типа асфальтобетона, категории дороги, климатических условий, действующих в определенных районах строительства.

Битум

Для производства литых горячих смесей следует использовать дорожные битумы согласно ГОСТ 22245-90. Остальные технические характеристики представлены в таблице ниже.

Битумы для литых асфальтобетонов требования

Черненый щебень

Для повышения износостойкости, улучшения сцепления колес автомобиля с дорожным покрытием, поверхность из литого асфальтобетона покрывают черным щебнем.

Черный, обработанный щебень

Это материал, получаемый методом смешивания и горячей пропитки, в специальной установке, щебня из вулканических или осадочных пород органическим вяжущим.

Для чернения щебня применяются смесительные агрегаты непрерывного или периодического действия. Вид вяжущего выбирают с учетом технологических особенностей конкретного типа дороги.

Технология приготовления заключается в сушке и нагреве щебня с одновременным разогревом вяжущего. Рекомендуемая температура приготовления указана в таблице.

Температура нагрева материалов

Температурный режим процесса зависит от условий обработки и типа органического вяжущего. При теплой и сухой погоде (выше 10°С) руководствуются нижним пределом температуры (таблица), при температуре ниже 10°С — верхним.

Объем органического вяжущего для обработки щебня назначают согласно данных представленных в таблице ниже.

Ориентировочный расход вяжущего

Технология производства и укладки литого асфальта

Завод по производству литого асфальта

Литая технология основывается на применении в качестве вяжущих вязких сортов нефтяных битумов.

Поэтому, приготовление смеси происходит под действием сравнительно высоких температур:

- температура битума — 160—180°С;

- минеральные заполнители нагревают до 190—240°С;

- температура готового асфальта составляет 200—220°С.

Литой способ производства асфальтобетона исключает его изготовление в местах укладки смесей, поскольку весь процесс требует точного соблюдения температурного режима.

Рекомендуемая температура

Производство

Принципиальная схема производства литого асфальта

Технологическая инструкция приготовления литого асфальтобетона:

- Холодные и влажные минеральные материалы, в расчетных соотношениях, загружают в агрегат питания, откуда при помощи наклонного транспортера сырье поступает в сушильный барабан. Там его просушивают и доводят до рабочей температуры.

- Нагретые компоненты подаются элеватором в сортировочное устройство.

- Разделенные на фракции песок и щебень через бункеры, предназначенные для горячего материала, следуют в дозаторы и по окончанию взвешивания загружаются в смесительный агрегат.

- Холодный минеральный структурирующий порошок доставляется элеватором в нагреватель, где вещество сушится и нагревается до оптимальной рабочей температуры, после этого поступает в расходный бункер.

- Осажденная в пылеуловителях пыль (отходы производства) подается в сортировочный агрегат, где дозируются и смешивается с песком и минеральным порошком.

- Горячий битум из нагревателя поступает в смесительный агрегат, где дозируется и подается в бункер к остальным компонентам.

- В главном смесителе осуществляется перемешивание всех составляющих.

- После этого готовая продукция отгружается в специальные транспортные средства (кохеры), оборудованные котлом-термосом или резервуаром, снабженным системой обогрева и перемешивания материала в момент доставки потребителю.

Машина—кохер

Укладка асфальта

Строительство покрытий из литых асфальтобетонных смесей необходимо выполнять в сухую и теплую погоду при температуре не ниже 5°С. Асфальтобетон в момент укладки должен иметь температуру 185—235°С, в зависимости от технологических условий и типа битумного вяжущего.

Покрытие из литых смесей

Работы по укладке литого асфальта проходят в следующей последовательности:

- подготовительные работы;

- разгрузка асфальтобетона;

- укладка;

- распределение и прессовка черного щебня.

Устройство покрытий при помощи асфальтоукладчика:

- К установленному в рабочее положение укладчику подъезжает термос-миксер для перегрузки раствора в бункер агрегата.

- Открывают заслонку термоса, включают шнеки в приемном бункере укладчика и сливают готовый асфальт.

- После загрузки нормируемого количества, начинают укладку.

- Асфальт укладывают со скоростью 1–3 м/мин. Скорость регулируют в зависимости от проектной толщины слоя. По мере расхода материала, оператор добавляет его из рядом стоящего кохера.

- При вынужденной остановке или окончании рабочей смены раствор необходимо полностью выработать или удалить из приемного бункера, а готовое покрытие, в месте будущего стыка, нужно отсечь упорным брусом. В следующую смену: брус снимают, прогревают место стыка и продолжают процесс укладки.

Устройство финишного покрытия из черного щебня

Покрытие черным щебнем

Черный щебень доставляется на объект автосамосвалами под пологом или в специальном изолируемом контейнере. Материал в момент распределения должен иметь температуру минимум 100°С.

Щебень укладывается способом рассева из расчета 10–15 кг/м2 по горячему основанию с рекомендуемой температурой 140—180°С. Материал может распределяться как вручную, так и механизированным способом (прицепной щебнераспределитель).

Щебнераспределитель

Работу катка можно начинать после достижения температуры покрытия 120°С. Движение автотранспорта допускается после окончательного остывания покрытия, но минимум — через 3 часа после укладки.Литая асфальтобетонная смесь укладывается непрерывно и одновременно по всей ширине дороги, используя для этого нужное количество укладчиков, распределенных уступом на расстоянии друг от друга 25–30 м.

beton-house.com

21. Литые асфальтобетонные смеси и литой асфальтобетон. Область применения и используемые материалы

В отличие от обычных уплотняемых асфальтобетонных смесей литая

асфальтобетонная смесь содержит большее количество высоковязкого битума (7,5 - 9,0%) и минерального порошка - до 25%. Минеральная часть в литом асфальтобетоне не образует каркаса из взаимносоприкасающихся зерен, гранул.

Покрытия из литого асфальтобетона водонепроницаемы, обладают высокой коррозионной стойкостью, трещино- и износостойкостью. Они наиболее устойчивы к механическим и физическим воздействиям окружающей среды и транспортных средств, особенно при применении антигололедных смесей, химических растворов, выдерживают нагрузки шипованных автомобильных шин.

Данные преимущества достигаются присутствием в его составе значительного количества асфальтовяжущего вещества (минеральный порошок + битум), которое должно обладать теплостойкостью при летних высоких положительных температурах. Применение высоковязкого модифицированного битума значительно повышает погодоустойчивость литого асфальтобетона.

Для выполнения работ с литой асфальтобетонной смесью требуется дополнительное оборудование для ее транспортировки и укладки, т. к. в процессе транспортировки происходит расслоение смеси.

Укладка смеси производится при повышенных температурах (180–200 С), с последующим втапливанием одномерного черного щебня размером до 10 мм.

Повышенная температура размягчения битума (60–70 С) достигается введением в вязкий дорожный битум высоковязкого строительного битума или модифицирующих добавок. Однако, при температуре более 180 С модификаторы битума типа ДСТ начинают разлагаться, а температура готовой смеси находится в пределах 220–240 С, необходимо использовать модифицирующие добавки типа атактического полипропилена (АПП), которые одновременно с повышением эластичности битума при низких отрицательных температурах придают битуму повышенную температуру размягчение.

Важнейшей особенностью ремонта покрытий литыми асфальтобетонами является отсутствие необходимости в уплотнении уложенной смеси, которая после остывания достигает максимальной плотности. При этом ремонтные работы можно вести и при отрицательных температурах воздуха до -10 °С, что делает такую технологию круглогодичной. Литые асфальтобетонные смеси характеризует высокая пластичность и подвижность и, как следствие, способность заполнять все раковины и трещины, прочно соединяясь с основанием и гранями разрушений, образуя монолитную композицию.

22. Щебеночно-мастичные асфальтобетонные смеси и щебеночно-мастичный асфальтобетон (щма). Виды щебеночно-мастичных асфальтобетонов, материалы, используемые для его приготовления щма

Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) – рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Щебеночно-мастичный асфальтобетон (ЩМА) - уплотненная щебеночно-мастичная асфальтобетонная смесь.

Стабилизирующая добавка - вещество, оказывающее стабилизирующее влияние на ЩМАС и обеспечивающее устойчивость ее к расслаиванию.

ЩМА состоит из щебеночного каркаса, в котором пустоты между зернами щебня заполнены битумной мастикой состоящей из смеси битума с дробленым песком и минеральным порошком (ГОСТ 31015). Исходя из концепции ЩМА, контакт между отдельными частицами каменного материала должен отвечать специфическим требованиям, а именно: для получения стабильной структуры должны быть особые требования к внешнему виду каменного материала. Он должен быть обязательно молотый, кубовидной формы и с шероховатой поверхностью. В качестве стабилизирующей добавки применяют целлюлозное волокно или специальные гранулы на его основе, которые должны соответствовать требованиям технической документации предприятия-изготовителя. В качестве вяжущих применяют битумы нефтяные дорожные вязкие по ГОСТ 22245, а также модифицированные, полимерно-битумные вяжущие (ПБВ) и другие битумные вяжущие с улучшенными свойствами.

Основные виды ЩМА. Щебеночно-мастичные асфальтобетонные смеси (далее – смеси) и щебеночно-мастичный асфальтобетон (далее – асфальтобетон) в зависимости от крупности применяемого щебня подразделяют на виды:

ЩМА-20 - с наибольшим размером зерен до 20 мм;

ЩМА-15 - с наибольшим размером зерен до 15 мм;

ЩМА-10 - с наибольшим размером зерен до 10 мм.

Технические требования. Зерновые составы минеральной части смесей и асфальтобетонов, а также показатели физико-механических свойств асфальтобетонов, применяемых в конкретных дорожно-климатических зонах, должны соответствовать указанным в ГОСТ 31015.

Смеси должны выдерживать испытание на сцепление вяжущего с поверхностью минеральной части смеси.

Смеси должны быть устойчивыми к расслаиванию в процессе транспортирования и загрузки – выгрузки. Устойчивость к расслаиванию определяют по показателю стекания вяжущего, который должен быть не более 0,20 % по массе. Смеси должны быть однородными. Однородность смесей оценивают коэффициентом вариации показателей предела прочности при сжатии при температуре 50 °С, который должен быть не более 0,18.

studfiles.net

Литая асфальтобетонная смесь | roadtm.com

Литой асфальт, как и другие разновидности асфальтобетона, представляет собой смесь щебня, песка, минерального порошка и вязкого битума. От горячего асфальтобетона, то есть «обычного» асфальта, литой отличается другими пропорциями компонентов – большим содержанием минерального порошка (до 30%) и битума (до 10%). Кроме того, приготовление и укладка литых асфальтобетонных смесей осуществляются при более высоких температурах – порядка 200 – 250 °C.

Уложенную в покрытие литую асфальтобетонную смесь не нужно уплотнять катками. Благодаря высокому содержанию битума литой асфальтобетон обладает хорошими упругими и пластическими характеристиками. Этим обусловлена высокая морозостойкость, водонепроницаемость таких покрытий, значительная сопротивляемость ударным нагрузкам, износостойкость, способность гасить колебания и, как следствие, – больший срок службы. Покрытия из литого асфальтобетона легко поддаются ремонту, обеспечивают хорошее сцепление между дорогой и колесом автомобиля, легко могут быть окрашены в любые цвета. Благодаря высокой подвижности горячей литой смеси её можно укладывать при температурах окружающей среды до – 10 °C.

Сфера применения литого асфальтобетона может быть столь же широкой, как и классического горячего асфальтобетона. Ограничением выступает только более высокая стоимость материала. Поэтому литая асфальтобетонная смесь используется в тех случаях, когда её преимущества наиболее востребованы:

Сфера применения литого асфальтобетона может быть столь же широкой, как и классического горячего асфальтобетона. Ограничением выступает только более высокая стоимость материала. Поэтому литая асфальтобетонная смесь используется в тех случаях, когда её преимущества наиболее востребованы:

— устройство покрытий на мостах, путепроводах, эстакадах;

— асфальтирование стоянок, паркингов;

— устройство покрытий на железнодорожных переездах и в зоне прилегания проезжей части к трамвайным путям;

— устройство тротуаров, в том числе с цветным покрытием;

— быстрое устранение локальных дефектов покрытия (ямочный ремонт).

Чтобы достоинства литого асфальтобетона реализовались в полной мере, необходимо обеспечить его надёжное сцепление с нижележащими слоями. Для этого выполняется подгрунтовка – розлив жидкого битума или битумной эмульсии по всей асфальтируемой поверхности. Только в этом случае вся дорожная одежда будет работать как единая конструкция, что обеспечит надёжность и долговечность сооружения.

- Главная

- Блог

- Заметки

- Литая асфальтобетонная смесь

roadtm.com

Особенности приготовления литых асфальтобетонных смесей (литого асфальта)

Приготовление литых асфальтобетонных смесей производят на обычном оборудовании АБЗ и в специализированных установках путем смешения в нагретом состоянии щебня (гравия), материалов дробления горных пород, гравийно-песчаной смеси, природного или дробленого песка, минерального порошка и нефтяного вязкого теплостойкого битума, взятых в определенных соотношениях.

В целях совершенствования технологического процесса, снижения его энергоемкости, повышения однородности литой асфальтобетонной смеси установка может быть укомплектована системой предварительного нагрева минерального порошка до температуры 160-170 °С.

Смеси типа I изготовляются на основе использования щебня в виде смеси фракций от 3 до 15 мм, битумов с температурой размягчения не ниже 55 °С или битумов с добавкой природных битуминизированных материалов, раздельного дозирования трёх фракций щебня.

Продолжительность перемешивания смесей устанавливается в соответствии с технической характеристикой используемой смесительной установки.

Допускаемая погрешность дозирования компонентов смеси не должна превышать ±3 % по массе для каждого компонента минеральной части и ±1,5 % по массе для битума.

Температура смеси при выпуске из смесителя принимается в соответствии с табл. 2.1.

Таблица 2.1.

Температура смеси при выпуске из смесителя

| Тип смеси | Температура воздуха, °С | ||

| Выше +10 | От +10 до +5 | Ниже +5 | |

| I | 220-240 | 220-240 | - |

| II, III | 200-220 | 210-230 | - |

| IV | 165-180 | 175-185 | до 210 |

| V | 180-200 | 190-210 | до 220 |

Литую асфальтобетонную смесь (тип I и V) с АБЗ к месту производства работ доставляют в специальных передвижных котлах, снабженных обогревом и устройством для перемешивания. Смесь типа II, III допускается транспортировать автомобилями-самосвалами, как правило, большой грузоподъемности и оборудованными обогреваемыми кузовами.

Особенности приготовления щебеночно-мастичных горячих

асфальтобетонных смесей (ЩМАС.)

Для приготовления ЩМАС пригодны асфальтобетонные смесительные установки как периодического, так и непрерывного действия, оборудованные дополнительным дозатором и линией подачи стабилизирующей добавки в смеситель.

В качестве стабилизирующей добавки чаще всего применяют целлюлозное волокно или специальные гранулы на его основе.

Целлюлозное волокно должно быть однородным, не содержать пучков, скоплений нераздробленного материала и посторонних включений и иметь ленточную структуру нитей длиной от 0,1 до 2,0 мм. Основные требования к физико-механическим свойствам целлюлозного волокна приведены в табл. 2.2.

Таблица 2.2.

Требования к целлюлозному волокну для щмас

| Наименование показателя | Значения показателя |

| Влажность, % по массе, не более | 8,0 |

| Термостойкость при температуре 220 °С по изменению массы при прогреве в %, не более | 7,0 |

| Содержание волокон длиной от 0,1 до 2,0 мм в %, не менее | 80 |

Допускается применять другие стабилизирующие добавки, включая полимерные или иные волокна с круглым или удлиненным поперечным сечением нитей, которые способствуют удержанию толстых пленок битумного вяжущего на зернах щебня при технологических температурах приготовления и транспортирования смеси и не оказывают отрицательного воздействия на качество материала.

Стабилизирующая добавка в виде гранул или свободных целлюлозных волокон вводится в смеситель АБЗ на разогретый каменный материал до или после подачи минерального порошка.

Назначение стабилизирующей добавки - предотвратить стекание и отслоение битумного вяжущего при хранении смеси в накопительном бункере и при транспортировании, а также улучшить однородность и физико-механические свойства щебеночно-мастичного асфальтобетона. Расход добавки составляет от 2,0 до 5,0 кг на 1 тонну смеси. Стабилизирующую добавку волокон целлюлозы, представленную в виде пропитанных битумом и спрессованных гранул, можно автоматически подавать в смеситель из силосного склада через весовой или объемный дозатор по специально оборудованной линии.

Дозирование стабилизирующей добавки может осуществляться автоматически из силосной башни или контейнера. При использовании системы объемного дозирования (рис. 2.5а) стабилизирующая добавка из контейнера или силосной башни объемом 3-4 м3 через роторное дозирующее устройство поступает в пневматический конвейер и по трубопроводу подачи диаметром 150 мм подается в циклон с встроенной загрузочной воронкой и датчиком наличия материала.

Далее добавка через автоматический клапан выпускного отверстия попадает в трубопровод подачи материала в смеситель.

Рис. 2.5. Схемы дозирования добавки:

а) - объемное; б) - весовое.

Система весового дозирования (рис. 2.5б) отличается от объемной тем, что добавка из контейнера или силосной башни с помощью шнекового контейнера сначала подается в весовой бункер, где дозируется, а уже затем поступает в трубопровод пневматического конвейера.

Дальнейшая система прохождения материала аналогична системе объемного дозирования.

В обеих системах дозирования в нижней части контейнера или силосной башни монтируется датчик контроля прохождения материала, который автоматически включает вибратор, установленный на нижней наклонной стенке контейнера или силосной башни, при возможном отсутствии материала.

Вибратор побуждает добавку перемещаться в контейнере или силосной башне в случае её зависания. Еще одним вариантом дозирования стабилизатора является использование линии подачи в смеситель старого асфальтобетона, являющейся дополнительным оборудованием на современных смесительных установках.

Для оснащения находящихся в эксплуатации установок ДС-158, ДС-185, Д-645-2Г, ДС-168 и др. с целью обеспечения возможности приготовления ЩМАС ОАО «Кредмаш» (Украина) налажен выпуск агрегатов целлюлозной добавки. Конструкция агрегата целлюлозной добавки (рис. 2.6) обеспечивает прием, дозирование и выдачу в мешалку асфальтосмесительной установки гранулированных целлюлозных добавок типа VIATOP, TOPCEL и им подобных с насыпной плотностью 500±50 кг/м3.

Рис. 2.6. Состав и схема агрегата подачи целлюлозной добавки.

Основные параметры и техническая характеристика агрегата целлюлозной добавки приведены в табл. 2.3.

Таблица 2.3.

studfiles.net

СМЕСИ АСФАЛЬТОБЕТОННЫЕ, ЩБЕНОЧНО-МАСТИЧНЫЕ, ЛИТЫЕ И АСФАЛЬТОБЕТОНЫ

Стр 1 из 6Следующая ⇒СМЕСИ АСФАЛЬТОБЕТОННЫЕ, ЩБЕНОЧНО-МАСТИЧНЫЕ, ЛИТЫЕ И АСФАЛЬТОБЕТОНЫ

Методические указания к лабораторным работам

Издательство

Пермского национального исследовательского политехнического университета

Составители: доцент В.Ю. Кузнецов, ст. преподаватель В.А. Абдуллин,

ассистент Д.А. Агапитов

УДК 528

И ??

Рецензент

к-т техн. наук, профессор Б.С. Юшков

(Пермский национальный исследовательский политехнический университет)

Смеси асфальтобетонные, щебеночно-мастичные, литые и асфальтобетоны: метод. указания к лабораторным работам / сост. В.Ю. Кузнецов, В.А. Абдуллин, Д.А. Агапитов – Пермь: Изд-во Перм. нац. исслед. полит. ун-та, 2012. – ?? с.

Содержат последовательность выполнения лабораторных работ по испытанию асфальтобетонных смесей, используемых в строительстве.

Предназначены для проведения лабораторных работ по курсу «Технология конструкционных материалов» и выполнения учебно-исследовательской работы студентов специальности «Автомобильные дороги и мосты».

УДК 528

© ФГБОУ ВПО

«Пермский национальный исследовательский политехнический университет», 2012

СОДЕРЖАНИЕ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СМЕСЯМ………………………….

1.1. Термины и определения……………………………………….

1.2. Классификация асфальтобетонных смесей……………………..

1.2.1. Классификация щебеночно-мастичных асфальтобетонных смесей………..

1.2.2. Классификация литых асфальтобетонных смесей……….

1.3. Технические требования для подбора смесей…………………………….

1.4. Расчет состава асфальтобетонной смеси……………………………….

2. ОТБОР И ПРИГОТОВЛЕНИЕ АСФАЛЬТОБЕТОННОЙ СМЕСИ. ИЗГОТОВЛЕНИЕ АСФАЛЬТОБЕТОННЫХ ОБРАЗЦОВ………………………………………….

2.1. Отбор проб и приготовление смесей в лаборатории………………………….

2.2. Контрольные образцы смесей асфальтобетона……………………………

2.3. Изготовление образцов из смесей асфальтобетона……………………

2.4. Изготовление образцов литых асфальтобетонных смесей (смесь-тип I, V)….

2.5. Изготовление образцов литых асфальтобетонных смесей (смесь-тип II, III)….

2.6. Хранение образцов…………………………..

3. ИСПЫТАНИЕ АСФАЛЬТОБЕТОННЫХ ОБРАЗЦОВ……………………………

3.1. Определение средней плотности уплотненного материала………………….

3.2. Определение средней плотности минеральной части……………….

3.3. Определение истиной плотности минеральной части…………………….

3.4. Определение истиной плотности смеси…………………..

3.5. Определение пористости минеральной части……………………………

3.6. Определение остаточной пористости………………………

3.7. Определение водонасыщения……………………….

3.8. Определение предела прочности при сжатии………….

3.9. Определение предела прочности на растяжение при расколе……………….

3.10. Определение предела прочности на растяжение при изгибе и показателя деформации…………………………………………………..

3.11. Определение характеристик сдвигоустойчивости………………….

3.12. Определение водостойкости………………….

3.13. Определение водостойкости при длительном водонасыщении…………….

3.14. Определение водостойкости ускоренным методом……………………..

3.15. Определение морозостойкости……………………

3.16. Определение состава смеси……………….

3.17. Определение сцепления вяжущего с минеральной частью смеси………

3.18. Определение коэффициента уплотнения смесей и конструктивных слоях дорожных одежд……………………………….

4. СМЕСИ АСФАЛЬТОБЕТОННЫЕ И АСФАЛЬТОБЕТОНЫ ЩЕБЕНОЧНО-МАСТИЧНЫЙ………………………………………

4.1. Смеси и асфальтобетоны щебеночно-мастичные испытывают

по разделу 3………………………………..

4.2. Метод определения устойчивости смеси к расслаиванию по показателю стекания вяжущего…………………………………………….

5. СМЕСИ АСФАЛЬТОБЕТОННЫЕ ЛИТЫЕ И ЛИТОЙ АСФАЛЬТОБЕТОН……….

5.1. Смеси и асфальтобетоны литые испытывают по разделу 3……………………

5.2. Определение глубины вдавливания штампа………………………..

5.3. Определение подвижности смеси………………………….

ПРИЛОЖЕНИЕ 1……………………

ПРИЛОЖЕНИЕ 2……………..

ПРИЛОЖЕНИЕ 3…………………….

СПИСОК ЛИТЕРАТУРЫ…………………

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СМЕСЯМ

1.1. Термины и определения

Асфальтобетонная смесь –эторационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Асфальтобетон –это уплотненная асфальтобетонная смесь.

Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) – рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Щебеночно-мастичный асфальтобетон (ЩМА) – уплотненная щебеночно-мастичная асфальтобетонная смесь.

Стабилизирующая добавка – вещество, оказывающее стабилизирующее влияние на ЩМАС и обеспечивающее устойчивость ее к расслаиванию.

Литая асфальтобетонная смесь –рационально подобранная смесьминеральных материалов (щебня, песка, минеральных порошков) с полимер-битумным вяжущем. Представляет собой горячую пластичную смесь, с высокой плотностью вещества.

Литой асфальтобетон –застывшая в процессе охлаждения и сформировавшаяся в покрытии литая асфальтобетонная смесь.

Классификация асфальтобетонных смесей

Асфальтобетонные смеси (далее – смеси) и асфальтобетоны в зависимости от вида минеральной составляющей подразделяют на:

- щебеночные;

- гравийные;

- песчаные.

Смеси в зависимости от вязкости используемого битума и температуры при укладке подразделяют на:

- горячие, приготовляемые с использованием вязких и жидких нефтяных дорожных битумов и укладываемые с температурой не менее 120 °С;

- холодные, приготовляемые с использованием жидких нефтяных дорожных битумов и укладываемые с температурой не менее 5 °С.

Горячие смеси и асфальтобетоны в зависимости от наибольшего размера минеральных зерен подразделяют на:

- Крупнозернистые с размером зерен до 40мм;

- Мелкозернистые с размером зерен до 20мм;

- Песчаные с размером зерен до 5мм.

Холодные смеси подразделяют на: мелкозернистые и песчаные.

Асфальтобетоны из горячих смесей в зависимости от величины остаточной пористости подразделяют на виды:

- Высокоплотные с остаточной пористостью от 1,0 до 2,5%;

- Плотные с остаточной пористостью св. 2,5 до 5,0%;

- Пористые с остаточной пористостью св. 5,0 до 10,0%;

- Высокопористые с остаточной пористостью св. 10,0 до 18,0%.

Асфальтобетоны из холодных смесей должны иметь остаточную пористость свыше 6,0 до 10,0%.

Щебеночные и гравийные горячие смеси и плотные асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы:

- Тип А с содержанием щебня (гравия) св. 50 до 60%;

- Тип Б с содержанием щебня (гравия) св. 40 до 50%;

- Тип В с содержанием щебня (гравия) св. 30 до 40%;

Высокоплотные горячие смеси и асфальтобетоны должны содержать щебня свыше 50% до 70%.

Высокопористые асфальтобетонные смеси подразделяют на высокопористые щебеночные и высокопористые песчаные.

Щебеночные и гравийные холодные смеси и асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы Бх и Вх.

Горячие и холодные песчаные смеси и асфальтобетоны в зависимости от вида песка подразделяют на типы:

Г и Гх - на песках из отсевов дробления, а также на их смесях с природным песком при содержании последнего не более 30% по массе;

Д и Дх - на природных песках или смесях природных песков с отсевами дробления при содержании последних менее 70% по массе.

Высокоплотные горячие смеси и соответствующие им асфальтобетоны содержат щебень свыше 50 до 70%.

Смеси и асфальтобетоны в зависимости от показателей физико-механических свойств и применяемых материалов подразделяют на марки, указанные в табл. 1.1.

Таблица 1.1

| Виды и типы смесей и асфальтобетонов | Марка |

| Горячие: - Высокоплотные - Плотные типов: А Б, Г В, Д - Пористые - Высокопористые щебеночные - Высокопористые песчаные Холодные типов: Бх, Вх Гх Дх - Высокопористые щебеночные | I I, II I, II, III II, III I, II I II I, II I, II II I |

Классификация щебеночно-мастичных асфальтобетонных смесей

Щебеночно-мастичные асфальтобетонные смеси (далее - смеси) и щебеночно-мастичный асфальтобетон (далее - асфальтобетон) в зависимости от крупности применяемого щебня подразделяют на виды:

- ЩМА 20 – с наибольшим размером зерен до 20мм

- ЩМА 15 – с наибольшим размером зерен до 15мм

- ЩМА 10 – с наибольшим размером зерен до 10мм

Контрольные образцы смесей асфальтобетона

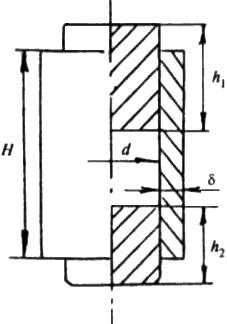

Формы и размеры образцов.

Физико-механические свойства смесей, асфальтобетонов определяют на образцах, полученных уплотнением смесей в стальных формах.

Формы для изготовления цилиндрических образцов представляют собой стальные полые цилиндры, которые могут изготовляться в виде кассеты с тремя взаимосвязанными цилиндрическими формами диаметром 101,0мм, 71,4мм, 50,5 мм или одиночных обычных (рис.2.1). Размеры в зависимости от наибольшей крупности минеральных зерен приведены в табл. 2.5.

Таблица 2.5

| Наибольшая крупность минеральных зерен | Размеры форм, мм | Площадь образца, см2 | |||||||||||

| d | d1 | H | h2 | h3 | h4 | h5 | d | d1 | d2 | d3 | d4 | ||

| Форма одиночная обычная | |||||||||||||

| 50,5 | - | - | - | - | - | - | - | ||||||

| 10; 15; 20 | 71,4 | - | - | - | - | - | - | - | |||||

| 101,0 | - | - | - | - | - | - | - |

|

| Рис. 2.1. - Форма одиночная обычная |

Хранение образцов

Образцы из смесей с вязкими и жидкими органическими вяжущими хранят на воздухе в комнатных условиях.

Образцы асфальтобетонных смесей испытывают через, сутки.

Определение водонасыщения

Сущность метода заключается в определении количества воды, поглощенной образцом при заданном режиме насыщения. Водонасыщение определяют на образцах, приготовленных в лаборатории из смеси или на образцах-вырубках (кернах) из покрытия (основания).

3.7.1. Средства контроля и вспомогательное оборудование

Весы лабораторные (OHAUS ARC 120) по ГОСТ 24104 4-го класса точности с приспособлением для гидростатического взвешивания.

Установка вакуумная.

Термометр химический ртутный стеклянный с ценой деления шкалы 1 °С по ГОСТ 400.

Сосуд вместимостью не менее 3,0 л.

3.7.2. Порядок проведения испытания

Водонасыщение определяют на образцах цилиндрической формы или на образцах-вырубках (кернах). Для смесей испытание проводят на образцах, использованных для определения средней плотности по разделу 3.1.

Образцы из смесей, взвешенные на воздухе и в воде по 3.1.2, помещают в сосуд с водой с температурой (20±2) °С. Уровень воды над образцами должен быть не менее 3 см.

Сосуд с образцами устанавливают в вакуумную установку, где создают и поддерживают давление не более 2000 Па (15 мм рт. ст.) в течение 1 ч при испытании образцов из смесей с вязкими органическими вяжущими; 30 мин - при испытании образцов из смесей с жидкими и эмульгированными вяжущими. Затем давление доводят до атмосферного и образцы выдерживают в том же сосуде с водой с температурой (20±2) °С в течение 30 мин. После этого образцы извлекают из сосуда, взвешивают в воде, обтирают мягкой тканью и взвешивают на воздухе.

3.7.3. Обработка результатов испытания

Водонасыщение образца  , %, вычисляют по формуле для смесей

, %, вычисляют по формуле для смесей

(3.9)

(3.9)

где,  - масса образца, взвешенного на воздухе, г;

- масса образца, взвешенного на воздухе, г;

- масса образца, взвешенного в воде, г;

- масса образца, взвешенного в воде, г;

- масса образца, выдержанного в течение 30 мин в воде и взвешенного на воздухе, г;

- масса образца, выдержанного в течение 30 мин в воде и взвешенного на воздухе, г;

- масса насыщенного водой образца, взвешенного на воздухе, г.

- масса насыщенного водой образца, взвешенного на воздухе, г.

За результат определения водонасыщения принимают округленное до первого десятичного знака среднеарифметическое значение трех определений.

Требования к водонасыщению указаны в приложении 1 для асфальтобетонных смесей, в приложении 2 для щебеночно-мастичных асфальтобетонных смесей, в приложении 3 для литых асфальтобетонных смесей.

СПИСОК ЛИТЕРАТУРЫ

1. ГОСТ 9128-2009. Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия.

2. ГОСТ 12801-98. Материалы на основе органических вяжущих для дорожного и аэродромного строительства.

3. ГОСТ 31015-2002. Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия.

4. ТУ 400-24-158-89*. Смеси асфальтобетонные литые и литой асфальтобетон. Технические условия.

5. Справочник дорожного мастера. Строительство, эксплуатация и ремонт автомобильных дорог / под редакцией С.Г. Цупикова. Издательство «Инфра-Инженерия» 2005-928с.

Учебное издание

СМЕСИ АСФАЛЬТОБЕТОННЫЕ, ЩЕБЕНОЧНО-МАСТИЧНЫЕ, ЛИТЫЕ И АСФАЛЬТОБЕТОНЫ

Методические указания к лабораторным работам

Составители: В.Ю. Кузнецов, В.А. Абдуллин, Д.А. Агапитов

Корректор Н.А. Московкина

Подписано в печать ??.??.??. Формат 60´90/16.

Усл. печ. л. 5,0.

Тираж 100 экз. Заказ № ???/2011.

Издательство

Пермского национального исследовательского политехнического университета

Адрес: 614990, г. Пермь, Комсомольский пр., 29, к. 113.

Тел. (342) 219-80-33.СМЕСИ АСФАЛЬТОБЕТОННЫЕ, ЩБЕНОЧНО-МАСТИЧНЫЕ, ЛИТЫЕ И АСФАЛЬТОБЕТОНЫ

Методические указания к лабораторным работам

Издательство

Пермского национального исследовательского политехнического университета

Составители: доцент В.Ю. Кузнецов, ст. преподаватель В.А. Абдуллин,

ассистент Д.А. Агапитов

УДК 528

И ??

Рецензент

к-т техн. наук, профессор Б.С. Юшков

(Пермский национальный исследовательский политехнический университет)

Смеси асфальтобетонные, щебеночно-мастичные, литые и асфальтобетоны: метод. указания к лабораторным работам / сост. В.Ю. Кузнецов, В.А. Абдуллин, Д.А. Агапитов – Пермь: Изд-во Перм. нац. исслед. полит. ун-та, 2012. – ?? с.

Содержат последовательность выполнения лабораторных работ по испытанию асфальтобетонных смесей, используемых в строительстве.

Предназначены для проведения лабораторных работ по курсу «Технология конструкционных материалов» и выполнения учебно-исследовательской работы студентов специальности «Автомобильные дороги и мосты».

УДК 528

© ФГБОУ ВПО

«Пермский национальный исследовательский политехнический университет», 2012

СОДЕРЖАНИЕ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СМЕСЯМ………………………….

1.1. Термины и определения……………………………………….

1.2. Классификация асфальтобетонных смесей……………………..

1.2.1. Классификация щебеночно-мастичных асфальтобетонных смесей………..

1.2.2. Классификация литых асфальтобетонных смесей……….

1.3. Технические требования для подбора смесей…………………………….

1.4. Расчет состава асфальтобетонной смеси……………………………….

2. ОТБОР И ПРИГОТОВЛЕНИЕ АСФАЛЬТОБЕТОННОЙ СМЕСИ. ИЗГОТОВЛЕНИЕ АСФАЛЬТОБЕТОННЫХ ОБРАЗЦОВ………………………………………….

2.1. Отбор проб и приготовление смесей в лаборатории………………………….

2.2. Контрольные образцы смесей асфальтобетона……………………………

2.3. Изготовление образцов из смесей асфальтобетона……………………

2.4. Изготовление образцов литых асфальтобетонных смесей (смесь-тип I, V)….

2.5. Изготовление образцов литых асфальтобетонных смесей (смесь-тип II, III)….

2.6. Хранение образцов…………………………..

3. ИСПЫТАНИЕ АСФАЛЬТОБЕТОННЫХ ОБРАЗЦОВ……………………………

3.1. Определение средней плотности уплотненного материала………………….

3.2. Определение средней плотности минеральной части……………….

3.3. Определение истиной плотности минеральной части…………………….

3.4. Определение истиной плотности смеси…………………..

3.5. Определение пористости минеральной части……………………………

3.6. Определение остаточной пористости………………………

3.7. Определение водонасыщения……………………….

3.8. Определение предела прочности при сжатии………….

3.9. Определение предела прочности на растяжение при расколе……………….

3.10. Определение предела прочности на растяжение при изгибе и показателя деформации…………………………………………………..

3.11. Определение характеристик сдвигоустойчивости………………….

3.12. Определение водостойкости………………….

3.13. Определение водостойкости при длительном водонасыщении…………….

3.14. Определение водостойкости ускоренным методом……………………..

3.15. Определение морозостойкости……………………

3.16. Определение состава смеси……………….

3.17. Определение сцепления вяжущего с минеральной частью смеси………

3.18. Определение коэффициента уплотнения смесей и конструктивных слоях дорожных одежд……………………………….

4. СМЕСИ АСФАЛЬТОБЕТОННЫЕ И АСФАЛЬТОБЕТОНЫ ЩЕБЕНОЧНО-МАСТИЧНЫЙ………………………………………

4.1. Смеси и асфальтобетоны щебеночно-мастичные испытывают

по разделу 3………………………………..

4.2. Метод определения устойчивости смеси к расслаиванию по показателю стекания вяжущего…………………………………………….

5. СМЕСИ АСФАЛЬТОБЕТОННЫЕ ЛИТЫЕ И ЛИТОЙ АСФАЛЬТОБЕТОН……….

5.1. Смеси и асфальтобетоны литые испытывают по разделу 3……………………

5.2. Определение глубины вдавливания штампа………………………..

5.3. Определение подвижности смеси………………………….

ПРИЛОЖЕНИЕ 1……………………

ПРИЛОЖЕНИЕ 2……………..

ПРИЛОЖЕНИЕ 3…………………….

СПИСОК ЛИТЕРАТУРЫ…………………

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СМЕСЯМ

1.1. Термины и определения

Асфальтобетонная смесь –эторационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Асфальтобетон –это уплотненная асфальтобетонная смесь.

Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) – рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Щебеночно-мастичный асфальтобетон (ЩМА) – уплотненная щебеночно-мастичная асфальтобетонная смесь.

Стабилизирующая добавка – вещество, оказывающее стабилизирующее влияние на ЩМАС и обеспечивающее устойчивость ее к расслаиванию.

Литая асфальтобетонная смесь –рационально подобранная смесьминеральных материалов (щебня, песка, минеральных порошков) с полимер-битумным вяжущем. Представляет собой горячую пластичную смесь, с высокой плотностью вещества.

Литой асфальтобетон –застывшая в процессе охлаждения и сформировавшаяся в покрытии литая асфальтобетонная смесь.

Читайте также:

lektsia.com

Способ приготовления литой асфальтобетонной смеси

Способ приготовления литой асфальтобетонной смеси относится к области производства дорожно-строительных материалов. Технической задачей, решаемой изобретением, является сокращение времени приготовления литой асфальтобетонной смеси, снижение энергозатрат при обеспечении теплоустойчивости, сохранении подвижности смеси и повышении экологической безопасности. Способ заключается в перемешивании предварительно разогретых минеральных каменных материалов, битума и серы до однородной массы. Согласно изобретению сера может находиться в порошкообразном или жидком состоянии. При этом серу смешивают с разогретыми до температуры 160-180oС минеральными каменными материалами в количестве 3-6% от массы минеральных материалов. После перемешивания полученной массы до однородного состояния вводят разогретый до 140-160oС нефтяной битум в количестве 5-8% от массы минеральных материалов, вновь перемешивают компоненты. Полученный в результате литой асфальтобетон характеризуется повышенной теплоустойчивостью, водостойкостью при сохранении подвижности. При этом время приготовления смеси сокращается в 2 раза. 1 з.п. ф-лы, 1 табл.

Изобретение относится к области производства дорожно-строительных материалов, в частности к приготовлению асфальтобетонных смесей.

Известен способ приготовления литой асфальтобетонной смеси, включающий смешение компонентов в виде разогретых до температуры 190-240oС минеральных материалов с битумом, нагретым до 160-180oС. Приготовленная смесь имеет температуру 165-240oС [1]. Недостатком этого способа приготовления литых асфальтобетонных смесей является: - использование нефтяных глубокоокисленных вязких дорожных битумов с температурой вспышки не ниже 240oС, характеризующихся при 25oС глубиной проникания иглы от 50-60 ед, температурой размягчения по методу КиШ не менее 52oС, температурой хрупкости не выше -12oС. Известен способ приготовления литой асфальтобетонной смеси, принятый в качестве прототипа, согласно которому приготовление смеси осуществляется путем смешения нагретого до 145-150oС битума в количестве 4-6% с серой в виде тонкодисперсного отстоя очистки серы в соотношении 1:1 (в пересчете на серу) в течение 60-120 с, полученное серобитумное вяжущие смешивают с нагретым до 140-150oС известняковым минеральным порошком в соотношении 1:1,5 в течение 30-60 с, а затем полученную смесь перемешивают с нагретым до 140-150oС минеральным материалом в течение 15-30 с [2]. Недостатками этого способа приготовления литых асфальтобетонных смесей являются: - длительное время приготовление смеси 105-210 с; - необходимость предварительного разогрева минерального порошка до 140-150oС при приготовлении литой асфальтобетонной смеси; - большая пылимость тонкодисперсного отстоя серы. Технической задачей, решаемой изобретением, является сокращение времени приготовления литой асфальтобетонной смеси при сохранении теплоустойчивости, подвижности смеси и повышении экологической безопасности. Для достижения указанного результата в способе приготовления литой асфальтобетонной смеси, включающем перемешивание нагретых минеральных материалов с нагретым битумом и серой, сначала минеральные каменные материалы, нагретые до температуры 160-180oС, смешивают без предварительного подогрева с минеральным порошком в течение 15-20 с, а затем вводится сера в порошкообразном или жидком состоянии в количестве 3-6% от массы минеральных каменных материалов и перемешивается в течение 20-30 с, после чего вводят битум в количестве 5-8% от массы минеральных материалов и перемешивают в течение 20-30 с. Общее время приготовления смеси составляет 55-80 с. Сера, введенная непосредственно на минеральные материалы, активирует поверхность минерального материала, обеспечивает лучшую адгезию битума. По способу-прототипу и по предлагаемому способу приготовили литую асфальтобетонную смесь следующего состава, %: Щебень гранитный (фракции 5-15) - 14 Песок природный - 69 Минеральный порошок - 17 Битум, % от массы минеральных материалов - 5 Сера (в порошкообразном состоянии), % от массы минеральных материалов - 5 Способ-прототип и предлагаемый способ реализованы на следующих примерах. Пример 1 (прототип). В нагретый до 145oС битум вводили порциями холодную тонкодисперсную серу в количестве 5% от массы минеральных материалов в соотношении 1:1 (соответствие прототипу в пересчете на серу) и перемешивали в течение 80 с. Полученное серобитумное вяжущее перемешивали с нагретым до 145oС известняковым минеральным порошком в соотношении 1:1,5 в течение 40 с и окончательное перемешивание с минеральным материалом, нагретым до 145oС в течение 30 с. Общее время перемешивания составляло 150 с. Пример 2 Нагретые щебень и песок до температуры 170oС перемешивали с минеральным порошком в течение 10 с, после чего в смеситель вводили серу в количестве 5% от массы минеральных материалов и перемешивали в течение 15 с. В полученную смесь вводили разогретый до температуры 140oС битум в количестве 5% от массы минеральных материалов, осуществляли перемешивание до однородной массы в течение 15 с. Общее время перемешивания составляло 40 с. Пример 3 Нагретые щебень и песок до температуры 170oС перемешивали с минеральным порошком в течение 15 с, после чего в смеситель вводили серу в количестве 5% от массы минеральных материалов и перемешивали в течение 20 с. В полученную смесь вводили разогретый до температуры 140oС битум в количестве 5% от массы минеральных материалов, осуществляли перемешивание до однородной массы в течение 20 с. Общее время перемешивания составляло 55 с. Пример 4 Нагретые щебень и песок до температуры 170oС перемешивали с минеральным порошком в течение 20 с, после чего в смеситель вводили серу в количестве 5% от массы минеральных материалов и перемешивали в течение 30 с. В полученную смесь вводили разогретый до температуры 140oС битум в количестве 5% от массы минеральных материалов, осуществляли перемешивание до однородной массы в течение 30 с. Общее время перемешивания составляло 80 с. Пример 5 Нагретые до температуры 170oС щебень и песок перемешивали с минеральным порошком в течение 30 с, после чего в смеситель вводили серу в количестве 5% от массы минеральных материалов и перемешивали в течение 40 с. В полученную смесь вводили разогретый до температуры 140oС битум в количестве 5% от массы минеральных материалов, осуществляли перемешивание до однородной массы в течение 40 с. Суммарное время приготовления - 110 с. Были испытаны литые асфальтобетонные смеси, приготовленные по известному способу (прототипу) и по предлагаемому способу, а также образцы литого асфальтобетона из этих смесей. Результаты испытаний приведены в таблице. Из таблицы видно, что литые асфальтобетонные смеси, приготовленные в течение 55-80 с по предлагаемому способу, обеспечили получение всех технических показателей на уровне прототипа. Источники информации 1. ТУ 400-24-15 8-89* "Смеси асфальтобетонные литые и литой асфальтобетон. Технические условия". 2. А. С. СССР 1474133, МПК С 04 В 26/26, опубл. 23.04.1989, 3 с. (прототип).Формула изобретения

1. Способ приготовления литой асфальтобетонной смеси, включающий перемешивание нагретых минеральных каменных материалов с нагретым битумом и серой, отличающийся тем, что сначала минеральные каменные материалы, нагретые до температуры 160-180oС, смешивают с серой в порошкообразном или жидком состоянии, в количестве 3-6% от массы минеральных каменных материалов, а после перемешивания в полученную смесь вводят нефтяной битум в количестве 5-8% от массы минеральных каменных материалов. 2. Способ по п. 1, отличающийся тем, что используют нефтяной битум, имеющий при 25oС глубину проникания иглы более 60 ед.РИСУНКИ

Рисунок 1NF4A Восстановление действия патента СССР или патента Российской Федерации на изобретение

Дата, с которой действие патента восстановлено: 20.10.2009

Извещение опубликовано: 20.10.2009 БИ: 29/2009

www.findpatent.ru