PVA-пластик для печати. Пва полимер

Поливинилацетатные клеи - Справочник химика 21

из "Полимерные водные клеи"

Дисперсионные ПВА клеи являются наиболее крупнотоннажными не только среди дисперсионных, но и среди всех термопластичных клеев. Дисперсию ПВ.Д получают при 65—90 °С и соотношении винилацетата и воды 1 1 или 1, 2 в присутствии 0,1—0,5 масс. ч. эмульгатора, в качестве которого чаш,е всего применяется поливиниловый спирт. Одновременно он является защитным коллоидом. Инициатором чаще всего служит пероксид бензоила. Размер частиц дисперсии 0,05—2 мкм. [c.79] Поливинилацетатные дисперсии выпускают по ГОСТ 18992—80 23 марок, причем для пяти из них нормируется клеящая способность, определяемая по расслаиванию склеенных полосок ледерина. Дисперсию получают с pH = 2, а затем нейтрализуют в большинстве случаев аммиаком до pH = 4,5—6. Пластифицированные дисперсии (содержащие 7 % пластификатора) неморозостойки. Морозостойкость повышается при уменьшении размера частиц полимера. Так, при получении ПВА дисперсии с использованием в качестве защитного коллоида сополимера поливинилового спирта с 5—20 % винилпропионата размер частиц составляет 1,1 мкм, а дисперсия выдерживает замораживание до —40 °С в течение 10 ч. [c.79] Иногда дисперсии подвергают распылительной сушке. Получаемые порошки гомо- и сополимеров винилацетата легко диспергируются в горячей и холодной воде. Так, в ФРГ 50 % таких порошков идет на изготовление клеев. Для предотвращения слеживаемости в порошки вводят около 10 % аэросила. В подобные клеи предложено вводить также антикоалесцирующие добавки, например поливинилпирролидон (ПВП), и нелетучие водорастворимые пластификаторы (диэтиленгликоль, сорбит, глицерин и т. п.). Рецептура такого клея (в масс, ч.) следующая [91] ПВА (мол. масса 30 000—60 000) — 100, ПВП— 18— 25, пластификатор — 9—18. Часть ПВП можно заменять на водорастворимые эфиры целлюлозы, желатину, крахмал и т. п. [c.79] Известно, что дисперсию ПВА пластифицируют для того, чтобы улучшить коалесценцию полимерных частиц. Температура стеклования ПВА составляет 28 С, а минимальная температура пленкообразования (МТП) дисперсии ПВА — около 5 °С. Оказалось, что МТП зависит от pH дисперсии [93] если при рН = 4 МТП составляет 5 °С, то при рН = = 5,5 МТП = 20°С, а при pH = 6 МТП = 30°С. Повышение pH может происходить в процессе добавления водопроводной воды, введения наполнителей в процессе приготовления клеев. Очевидно, дело в том, что каждая частица дисперсии состоит из ПВА, окруженного поливиниловым спиртом, сольватирующая способность которого зависит от pH среды. [c.79] Как известно, пластифицирование снижает прочность клеевых соединений, испытываемых при относительно равномерном распределении напряжений (например, при сдвиге или равномерном отрыве), но повышает прочность соединений со значительной концентрацией напряжений (испытываемых при неравномерном отрыве, расслаивании и т. п.). В качестве примера на рис. 3.5 приведена зависимость прочности соединений бумажно-слоистого пластика с древесиной дуба от количества ДБФ в дисперсии ПВА [51]. [c.80] Клеи из ПВА дисперсии различаются по времени открытой выдержки [38, 97]. Например, при склеивании клеем клейберит темпо 338 (ФРГ) в многоэтажных прессах время открытой выдержки составляет 20 мин, время прессования 10—25 мин, а при склеивании клеем клейберит темпо 347 в одноэтажных прессах — соответственно 7 и 1—5 мин в зависимости от вида склеиваемых изделий. Эти показатели можно в значительной степени изменить, вводя в состав клея растворители с разной температурой кипения. Например, введение в дисперсию небольшого количества толуола, ксилола, метилэтилкетона значительно повышает скорость отверждения клея. Для приклеивания бумаж-но-слоистого пластика к древесине достаточно 3—5 % этилацетата [48]. [c.80] Пластифицированные ПВА клеи имеют большее время открытой выдержки, чем непластифицированные. Правда, этот параметр зависит также от рас.хода клея и характера склеиваемой поверхности. При склеивании пористых материалов, которые впитывают воду из клея, время открытой выдержки значительно меньше, чем при склеивании непористых или малопористых. Например, на лицевой стороне древесноволокнистой плиты при комнатной температуре время открытой выдержки ПВА клея составляет 14—16 мин, на тыльной стороне 3—4 мин, на бумажнослоистом пластике 18—20 мин. Увеличению времени открытой выдержки способствуют добавки в клеи водорастворимых эфиров целлюлозы, поливинилового спирта и т. п. В клеи, предназначенные для склеивания лакированных поверхностей, вводят растворители. Они растворяют поверхностный слой лака, что повышает адгезионную прочность. Введение в клеи этиленгликоля, тримера пропиленоксида и других высококипящих жидкостей повышает морозостойкость, Этиленгликоль вводят самостоятельно или в смеси (1 1) с олигоэфиракрилатом МГФ-9 [94,95]. [c.80] Одним из основных недостатков дисперсионных поливинилацетатных клеев является их низкая водостойкость. По этому показателю они незначительно превосходят коллагеновые клеи. Однако этот недостаток не препятствует широкому использованию ПВА клеев. Этой дисперсией (без всяких добавок) грунтуют старый бетон для повышения его сцепления со свежим, склеивают бумагу, приклеивают этикетки. [c.81] Поливинилацетат сам по себе является водостойким полимером, а клеи, представляющие собой растворы поливинилацетата (в спирте и т. д.), обеспечивают достаточную водостойкость соединений древесины и пластмасс. Однако в дисперсиях ПВА в качестве эмульгатора и защитного коллоида присутствует поливиниловый спирт, который хорошо растворяется в воде и сильно влияет на прочность увлажненных клеевых соединений. Существенного повышения водостойкости можно добиться, заменяя ПВС на другие защитные коллоиды, хорошо совмещающиеся с ПВА снижая гидрофильность ПВС путем блокирования его гидроксильных групп удаляя ПВС из клея или клеевого соединения в процессе склеивания вводя в клей вещества, образующие водостойкие высокомолекулярные продукты применяя сополимеры винилацетата. [c.81] За рубежом с целью повышения водостойкости широко применяют двухкомпонентные ПВА клеи, состоящие из дисперсии ПВА и отвердителя, в качестве которого могут использоваться низкомолекулярные слабокислые продукты конденсации резорцина с формальдегидом (с вязкостью 400—500 Па-с) или водные растворы кислот. В первом случае соотношение дисперсия отвердитель составляет 5 1, во втором — 20 1. Стойкость к кипящей воде обеспечивает клей, полученный добавлением продуктов конденсации резорцина с формальдегидом, например KW-l00 (ФРГ), а к холодной — клей К У-80. Ниже приведены данные о водостойкости соединений древесины на двухкомпонентных ПВА клеях KW-80 и дуплит [5]. [c.82] В качестве отвердителя отечественных ПВА дисперсий лучшие результаты дает бензолсульфокислота (БСК) в количестве 5—7 масс. ч. на 100 масс. ч. дисперсии (на сухой остаток) [98]. При этом в 11 —13 раз возрастает стойкость соединений древесины к действию холодной воды (рис. 3.6) по сравнению с клеями без отвердителя. Снижение прочности после увлажнения составляет 40—50 %, что примерно соответствует снижению прочности соединений на термореактивных клеях. По стойкости к кипящей воде клеи с БСК превосходят карбамидные (снижение прочности не более 65 %). Небольшая добавка (1,2 масс. ч. на 100 масс. ч. дисперсии) ортофосфорной кислоты (25 %-ного раствора) повышает температурный интервал эксплуатации клеевых соединений и сокращает время склеивания [48]. [c.82] При введении кислот значительно изменяются когезионные характеристики пленок из дисперсии ПВА (табл. 3.6). Снижаются прочность и особенно деформативность полимера в сухом состоянии, но резко возрастают эти показатели после увлажнения. Ползучесть клееных деревянных балок на клее с БСК уменьшается (рис. 3.7), что коррелирует со снижением способности к релаксации напряжений [5]. Все эти данные свидетельствуют о протекании в процессе отверждения этих клеев на дисперсии ПВА химических процессов. [c.83] Повышение водостойкости при введении кислых отвердителей заключается во взаимодействии кислот с гидроксильными группами поливинилового спирта с образованием водостойких эфирных связей. Одновременно при взаимодействии с формальдегидом гидроксильных групп, содержащихся в ПВА (обычно не более 6—8 %), образуются поли-винилформали, что также способствует росту водостойкости. [c.83] Использование двухкомпонентных клеев обеспечивает повышение не только водо-, но и атмосферостойкости клееной древесины, что видно на примере фанеры (рис. 3.8) столярных изделий [5, 99—101] и др. [c.83] Эти данные противоречат сведениям [103] о том, что при относительной влажности воздуха более 40 % происходит гидролиз как однокомпонентных, так и двухкомпонентных ПВА клеев. [c.84] Для отверждения ПВА клеев для бумаги и других целей предлагаетс я использовать также другие кислотные отвердители, например, борную кислоту (17—50 масс. ч. на 100 масс. ч. ПВС, содержащегося в дисперсии), соли азотной кислоты в сочетании с самой азотной кислотой и параформальдегидом, нитрат хрома, хлорид алюминия, соли надсерной кислоты в сочетании с олефинами, адипиновую кислоту с уксусным ангидридом, продукт взаимодействия малеинового ангидрида с канифолью и др. Оптимальное количество хлорида алюминия — 8 % (в виде 35 %-ного водного раствора), а нитрата хрома — 7 % в виде 70 %-ного раствора. [c.84] По некоторым данным в дисперсии ПВА содержится ПВС свободный и активный, связанный с ПВА химически. Агрегативную устойчивость обеспечивает активный ПВС, а на свободный можно действовать бихроматами, перманганатом калия, пероксидом водорода и другими окислителями с целью его окислительной деструкции. При этом, как указывалось выше, вязкость системы снижается. При формировании клеевой пленки продукты деструкции поливинилового спирта переходят нерастворимое состояние при каталитическом действии кислоты. Наличие этилсиликата в пленке ПВА ведет к снижению количества веществ, растворимых в воде, а также остаточных напряжений. Последнее может происходить в силу тиксотропных эффектов [104 . Введение в ПВА клеи различных изоцианатов позволяет склеивать материалы повышенной влажности. [c.85] В клеях могут применяться дисперсии сополимеров винилацетата с дибутилмалеинатом или этиленом. Первые выпускаются по ОСТ-6-05-637—78 пяти марок, в том числе дополнительно стабилизированные оксиэтилцеллюлозой и проксанолом, а вторые — по ТУ 6-0.5-1898—80 девяти мярпк с содержанием этиленовы.х звеньев в сополимере от 5 до 12 %, в том числе стабилизированные эмульгатором С-10. [c.86] Прочность при отслаивании (Н/3 см). [c.87]Вернуться к основной статье

chem21.info

PVA-пластик для печати на 3D-принтерах

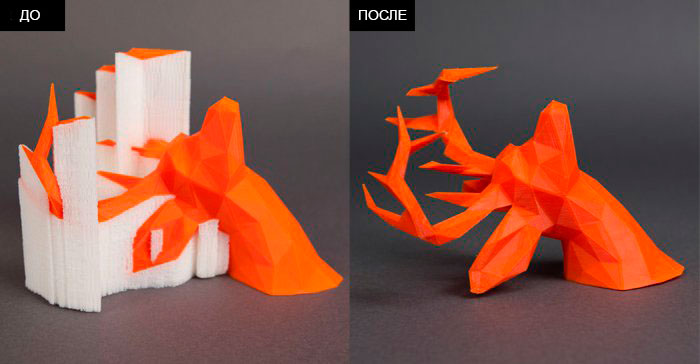

Поливиниловый спирт или «PVA-пластик» – уникальный расходный материал, существенно расширяющий возможности 3D-печати при использовании принтеров с двойным экструдером. PVA растворим в воде, что делает его совершенно непригодным для создания долговечных изделий, но позволяет использовать в качестве опорного материала при печати моделей сложной геометрической формы.Пример использования временных опор. Удаление таких элементов вручную потребует значительного времени и может ухудшить качество готовой модели Одним из ограничений 3D-печати является невозможность «печати по воздуху», что осложняет создание навесных элементов. Такие технологии, как выборочное лазерное спекание (SLS), решают эту проблему за счет использования порошковых материалов распределяемых по всей площади рабочей камеры – неизрасходованный материал одного слоя служит поддержкой для элементов следующего слоя.

В случае же с FDM-печатью сам материал наносится выборочно. Соответственно, навесные элементы могут не иметь достаточной опоры – все зависит от угла отклонения и разрешения печати, но даже при оптимальном разрешении печать горизонтальных элементов большой длины (так называемых «мостов») возможна только в ущерб качеству или невозможна вообще. В таких случаях создаются искусственные временные конструкции, называемые «опорами» или «поддержками», предназначенные для удаления по завершении печати.

Гильбертов куб, напечатанный ABS-пластиком (серый) и PVA (белый) К сожалению, механическое удаление таких конструкций оставляет следы на готовой модели, что приводит к необходимости последующей механической обработки. В худшем же случае, опоры могут вообще оказаться вне досягаемости механических инструментов. Последнее возможно при создании моделей со сложной открытой внутренней структурой.

В качестве наглядного примера можно использовать Гильбертов куб. Построение такой модели со стандартными опорами обернется кошмаром при попытке их удаления. К счастью, у владельцев FDM-принтеров с двойной печатной головкой есть более разумная опция: печать композитной модели с построением опор из водорастворимого пластика, то есть PVA.

В данном случае PVA служит в роли наполнителя пустот, поддерживающего слои рабочего ABS-пластика. Готовую модель будет необходимо выдержать в обычной воде до полного растворения PVA-пластика.

Композитная модель из ABS-пластика и PVA выдерживается в воде Время выдержки может занять достаточно длительное время, достигающее нескольких часов. Период зависит от размера модели и температуры воды, но может быть сокращен за счет периодического или постоянного помешивания раствора.

PVA-пластик поставляется в виде стандартных катушек с нитью диаметром 1,75мм или 3мм. Рекомендуемая температура экструзии составляет 160-175°С. Превышение указанной температуры может привести к пиролизу.

PVA вырабатывается из различного сырья, включая этиленовый газ (выделяемый при созревании некоторых фруктов и овощей), этиловый спирт (тот самый, питьевой) и нефтепродукты, но в любом случае в готовом виде нетоксичен и не представляет опасности для здоровья.

Будучи водорастворимым, материал гигроскопичен (легко впитывает влагу), что следует учитывать при печати. Рекомендуется просушка материала перед печатью во избежание деформаций или выделения пара.

Готовая модель Гильбертова куба без наполнителя из PVA-пластика Просушку можно осуществить даже в обыкновенной духовке: около шести часов при температуре 80 °С должно быть вполне достаточно для залежавшейся катушки. В целом же, рекомендуется хранить PVA в вакуумной упаковке.

Стоимость PVA достаточно велика и может достигать $90 за 1кг. В то же время, при правильном подходе к построению опор расход материала будет относительно невелик.

В предложенном нами примере производилось полное наполнение с высоким расходом пластика.

Построение сетчатых опор позволило бы существенно сэкономить на дорогом материале.

Так как материал не предназначен для изготовления конечных изделий, цветные версии, как правило, недоступны. Материал поставляется в натуральном белом цвете.

Перейти на главную страницу Энциклопедии 3D-печати

3dtoday.ru

PVA пластик для 3D-печати | 3D-week.ru

Поливиниловый спирт (PVA) — искусственный, водорастворимый, термопластичный полимер. Главным компонентом для производства PVA является поливинилацетат (ПВА).

PVA пластик, является уникальным материалом для 3D-печати. Его главная особенность – способность полностью растворяться в воде. Из-за этой особенности PVA пластик практически непригоден в качестве материала для печати изделий, но идеально подходит для создания опорных структур (поддержек) для них. PVA пластик применяют в качестве поддержек для печати изделий из PLA (полилактида).

При использовании 3D-принтера с двумя экструдерами с помощью поливинилового спирта можно легко создать изделие с очень сложной внутренней и внешней геометрией, затем поместить его в воду и получить готовую модель без проведения длительной и сложной механической постобработки.

Время полного растворения PVA пластика зависит от размеров изделия и температуры воды, а также от интенсивности её помешивания.

PVA пластик обладает довольно интересными механическими свойствами. Его прочность зависит от влажности – чем ниже влажность, тем прочнее материал. При повышении влажности прочность уменьшается, но происходит увеличение эластичности PVA пластика.

Наиболее подходящей технологией для печати данным филаментом является FDM. Температура экструзии не должна превышать 160-175 °C, при ее превышении появляется риск возгорания материала.

PVA пластик производят из этиленового газа, этилового спирта или из нефтепродуктов. Готовый материал абсолютно нетоксичный и безопасный для человеческого здоровья.

Поливиниловый спирт очень гигроскопичный. Он начинает впитывать в себя влагу сразу после его распаковки. Поэтому перед использованием его желательно просушить несколько часов при температуре 60-80 °C. Это поможет избежать деформаций или выделения пара во время 3D-печати. Хранить PVA пластик рекомендуется в вакуумной упаковке.

Физико-механические характеристики PVA пластика:

| Плотность, г/см3 | 1,25 — 1,36 |

| Температура плавления, °С | 190 – 200 |

| Температура застывания, °С | 45 — 55 |

| Удельная теплоемкость, Дж/К | 0,4 |

| Вязкость, мПа | 22,0 – 30,0 |

| Степень полимеризации | 1680 – 1880 |

| Молекулярная масса | 73900 – 82700 |

Понравилось? Покажи друзьям!

3d-week.ru

Учебник 2 | ТехноКлей

К дисперсионным

относятся поливинилацетатные клеи, представляющие собой продукт полимеризации винилацетата в водной среде в присутствии эмульгатора и инициатора реакции полимеризации. Дисперсии подразделяются на непластифицированные (Д) и пластифицированные дибутилфталатом (ДФ). По вязкости они могут быть низковязкие (Н), средневязкие (С), высоковязкие (В). Пластифицированные дисперсии неморозоустойчивы, в связи с чем в осенне-зимний период их необходимо поставлять раздельно — не-пластифицированную дисперсию и пластификатор. В этом случае пластификатор вводят на месте потребления в количестве до 10%.ПВАД — белая однородная жидкость, готовая к употреблению, обладает практически неограниченной жизнеспособностью, нетоксична, отличается эластичностью и стабильностью клеевого шва, свето- и грибостойкостью. Водостойкость ограничена.

В мебельном производстве ПВАД применяют главным образом для склеивания шиповых соединений и облицовывания щитовых деталей пленками и пластиком, в производстве художественных изделий — для всех видов склеивания массивной древесины. При этом следует учитывать следующее.

ПВАД хорошо склеивает пористую древесину (ясень, дуб, красное дерево, орех), древесину хвойных и мягких лиственных пород и значительно хуже плотную древесину (бук, грушу, клен), а также древесину, содержащую эфирные масла (палисандр, розовое, фиалковое дерево, лимон).

Клей неконтактен, он не сразу схватывается, поэтому в процессе склеивания необходимо приложить значительное давление, величина которого зависит от формы детали, древесной породы, состояния склеиваемых поверхностей, температуры в помещении и других факторов.

На процесс склеивания (полимеризацию) могут оказывать влияние кислотные красители и протравы, применяемые для крашения шпона, потому ПВАД не следует применять для облицовывания и мозаичных работ.

Что такое дисперсия ПВА?

Дисперсия ПВА – химический продукт, являющийся одной из разновидностью поливинилацетатных клеев. Это высокоэффективный клей с исключительно широкой областью применения. Дисперсия ПВА обладает очень высокой клеящей способностью, безопасна и на редкость удобна в применении, чем и объясняется ее повсеместная востребованность.

С точки зрения состава, дисперсия ПВА представляет собой водный дисперсный раствор полимера поливинилацетата, полученный в результате реакции полимеризации. Для протекания реакции полимеризации необходимо наличие эмульгатора и инициатора (катализатора) реакции. Малые частицы полимера распределяются в водной среде равномерно благодаря тому, что их поверхность покрыта слоем стабилизирующего компонента. В роли стабилизатора выступает коллоид (обычно поливиниловый спирт).

Внешне дисперсия ПВА – вязкая белая или кремовая жидкость, однородная по структуре (без комков и посторонних включений). Дисперсии могут различаться по степени вязкости – низко-, средне- и высоковязкие.

Дисперсии ПВА, в зависимости от состава, разделяются на пластифицированные и не пластифицированные. В качестве пластификатора чаще всего используют дибутилфталат или ЭДОС.

Пластифицированные ПВА дисперсии не обладают морозоустойчивостью. При замораживании она разрушается необратимо, с выпадением полимера в осадок.

Непластифицированная дисперсия способна выдерживать минимум 4 цикла заморозки/оттаивания без разрушения структуры.

ПВА дисперсии обладают отличной адгезией к самым различным поверхностям – этом их свойстве и основано их применение. Перечислим основные области их использования:

• в качестве добавки в строительные растворы.

• в производстве лако-красочных материалов (водных дисперсионных красок для внутренних работ) .

• в мебельной и деревообрабатывающей промышленности – в качестве клеев для дерева, деревосодержащих и аналогичных материалов.

• в производстве разнообразной упаковки, в полиграфии.

Пленка, образуемая дисперсиями ПВА, отличается высокой стойкостью к старению, а также светостойкостью – не склонна к разрушению даже при длительном воздействии солнечного цвета.

Важное достоинство дисперсия ПВА - ее нетоксичность, она не оказывает негативного влияния на организм и окружающую среду. Дисперсия ПВА, так же как и другие виды ПВА клеев, являются пожаробезопасными материалами.

Из чего состоит клей ПВА

Клей ПВА по своему физико-химическому состоянию представляет собой дисперсионный раствор поливинилацетата в воде. В растворе также присутствуют пластификаторы и специальные добавки.

В общем виде клей ПВА имеет следующий состав:

• полимер поливинилацетат (по массе 85-95%).

• вода (0-10%). В зависимости от содержания воды, различают клей ПВА разной степени вязкости.

• пластификаторы (дибутилфталат или ЭДОС – не менее 5%). Функция пластификатора в составе клея – придать ему более высокую эластичность и пластичность.

• прочие модифицирующие добавки (не более 0,5%).

Получают клей путем полимеризации винилацетата в особых условиях – при присутствии инициатора реакции, а также защитного коллоида, играющего стабилизирующую роль. Поливинилацетат, исходное составляющее клеев, представляет собой твердое вещество, не имеющее цвета и запаха. Очень важно, что винилацетат и поливинилацетат, полученный в результате полимеризации, абсолютно нетоксичны.

После нанесения слоя клея ПВА, он образует прозрачную пленку. Время полного высыхания составляет обычно 24 часа. Максимальная прочность достигается через 24-36 часов после начального нанесения клея. Конкретно срок достижения максимальной прочности зависит от толщины нанесенного слоя.

Добавление пластификаторов в состав клея приводит к увеличению эластичности образующейся в процессе склеивания пленки. Однако пластификаторы и клей, в состав которого они вошли, не обладают морозостойкостью. Пластифицированные клеи не должны подвергаться заморозке, минимальная рабочая температура для клея ПВА +10 градусов Цельсия. При замораживании они утрачивают структуру и свойства. Это свойство клея должно обязательно учитываться при организации его хранения и перевозки в зимних условиях.

Клеи ПВА находят чрезвычайно широкое применение – это отличные клеи для склеивания друг с другом различных материалов в любых комбинациях.

Ингредиенты, входящие в состав клея ПВА, нетоксичны и безвредны для кожи при контакте. Клеи ПВА, не имеющие в своем составе пластификаторов, могут без ограничений использоваться для детских работ.

Клей ПВА является пожаро- и взрывобезопасным составом, что существенно расширяет сферы его использования.

Учитывая глобальную тенденцию сокращения выбросов летучих органических соединений в атмосферу и рост озабоченности состоянием условий труда на предприятиях, использование растворных сольвентных клеёв будет неуклонно сокращаться. Альтернативой им станут полиуретановые и акриловые водные дисперсии, которые при наличии надлежащих связующих (кросслинкеров) обеспечивают высокие адгезию и термостойкость. Единственная область, где пока не найдена альтернатива сольвентным клеям, — триплексные материалы на основе фольги, подвергающиеся тяжёлым температурным воздействиям («ретортная» или стерилизуемая упаковка). Но и здесь идут интенсивные исследования, результатом которых может стать появление уже в следующем году бессольвентных клеёв с более высоким молекулярным весом, выдерживающих высокое давление и разные коэффициенты теплового расширения фольги и полимерных плёнок.

technokley.ru

Полимеризация в растворе - Справочник химика 21

из "Полимеры на основе винилацетата"

С этим методом полимеризации ВА, с точки зрения его значимости для производства поливинилацетатных пластиков, может кон- курировать только метод полимеризации в эмульсии. Как правило, растворы ПВА используются в качестве полупродуктов для получения ПВС и поливинилацеталей, Лищь ограниченное количество растворов полимеров и сополимеров ВА (в этаноле, этилацетате, толуоле) выпускается в виде товарных продуктов, применяемых обычно в качестве клеев различного назначения. [c.16] Скорость реакции обрыва цепи весьма чувствительна к вязкости среды, и диффузионный контроль этой реакции становится заметным при вязкости реакционной массы, близкой к вязкости мономера. Однако гель-э( )фект обычно наблюдается при конверсиях не менее 10—15% (в случае проведения полимеризации в массе). Как показывают расчеты [22, с. 71], отсутствие самоускорения при малых глубинах превращения в основном связано с заметным уменьшением скорости инициирования уже при небольшой конверсии мономера. Это вызвано снижением константы эффективности инициирования / вследствие рекомбинации первичных радикалов (клеточный эффект). Так как скорость полимеризации прямо пропорциональна Ьнп1к о, при одновременном уменьшении Уин и ко происходит компенсация и скорость реакции сохраняет примерно постоянное значение. При достижении конверсий, соответствующих началу самоускорения, уменьшение / замедляется, тогда как ко резко снижается. Это приводит к нарушению компенсации , и скорость полимеризации возрастает. [c.17] На стадии гель-эффекта, по мере накопления полимера в системе, увеличивается скорость реакции межмолекулярной передачи цепи с участием как первичных радикалов, так и макрорадикалов, что приводит к образованию ветвлений по ацетатным группам (см. рис. 1.1) и основной цепи ПВА. Поэтому ПВА, получаемый полимеризацией ВА до высокой конверсии мономера, имеет более широкое ММР. [c.17] ММР полимера с Р бОО определяется конверсией ВА. До конверсии 20—50% (в зависимости от концентрации метанола в реакционной смеси) степень полимеризации ПВА почти не отличается от степени полимеризации получаемого из него ПВС, что свидетельствует о малой разветвленности полимера (ф 0,5). При более высокой конверсии разница между степенями полимеризации исходного и реацетилпрованного ПВА увеличивается и тем значительнее, чем больше средняя степень полимеризации исходного ПВА (рис. 1.4). Степень разветвленности ПВА при конверсии мономера около 100% возрастает до OJ—0,8 [24], а MwjMn от 2,5 до до 3,5. Для получения ПВА с максимальным значением степени полимеризации при выбранной конверсии необходимо сократить концентрацию метанола до минимальной, достаточной для обеспечения перемешивания и транспортирования реакционной массы. При этом обычно Р 2000. [c.19] Увеличение ММ поливинилацетата может быть достигнуто и путем частичной или полной замены метанола метилацетатом, являющимся побочным продуктом реакции омыления ПВА. Небольшие количества метилацетата образуются также в результате переэтерификации ВА метанолом в реакционной смеси. Так как константа передачи цепи на метилацетат ниже, чем на метанол (см. табл. 1. 2), с увеличением концентрации метилацетата растет степень полимеризации ПВА. Замена метанола метилацетатом позволяет при одинаковых соотношениях ВА растворитель получать более высокомолекулярный полимер, либо увеличивать конверсию мономера, сохраняя на одном уровне полидисперсность (Яи,/Яп 3) и разветвленность ПВА (ф 0,5) [24]. [c.19] Наконец, увеличение молекулярной массы ПВА может быть достигнуто предварительной полимеризацией ВА в массе до конверсии 20—30% при низкой концентрации инициатора ( 0,01% от массы мономера) и завершением реакции в среде метанола. Образующаяся вначале полимеризации высокомолекулярная фракция способствует росту средней ММ полимера. При проведении полимеризации этим способом до конверсии 96—98% может быть получен полимер с ММ, равной молекулярной массе ПВА, синтезированного в метаноле до 50%-ной конверсии мономера. [c.20] Низкомолекулярный ПВА может быть получен полимеризацией ВА в метаноле при увеличении соотношения растворитель мономер и концентрации инициатора. Однако при значительном разбавлении ВА метанолом, несмотря на рост концентрации инициатора, значительно уменьшается скорость полимеризации и не достигается полная конверсия мономера. [c.20] Применение регулятора ММ возможно только в том случае, если он не оказывает нежелательного воздействия на свойства ПВА и продукты его полимераналогичных превращений. Например, такой хорошо известный переносчик цепи, как ацетальдегид, при омылении ПВА образует продукты альдольной конденсации, окрашивающие ПВС в желтый или коричневый цвет. [c.20] Удовлетворительные результаты были получены нами -при использовании в качестве регулятора молекулярной массы ПВА блоксополимеров окисей этилена и пропилена (проксанолов) [а. с. СССР 363345]. Этим способом могут быть синтезированы ПВА с. р = 200- 250, причем фрагменты регулятора в цепи полимера не ухудшают потребительских свойств ПВС и поливинилацеталей. [c.20] Полимеризация ВА в этаноле применяется значительно реже, чем в,метаноле, ввиду более высокой стоимости этого спирта. [c.20] Этанол является достаточно активным переносчиком цепи (см. табл. 1.2), поэтому прн концентрации растворителя выше 25% передача цепи на полимер практически не имеет места и получается ПВА с линейной структурой, что подтверждается равенством значений Р исходного и реацетилированного ПВА. [c.21]Вернуться к основной статье

chem21.info