Добавки в бетонный раствор для повышения прочности. Добавки в бетон для повышения прочности

Повышение прочности бетона

Бетон – прочный и долговечный материал, идеально подходящий под реализацию практически любой строительной задачи, требующей надёжного и прочного материала. Однако, в некоторых случаях, строителям требуется бетон повышенной прочности. Для получения такого бетона используется так называемый упрочнитель бетона – это комбинация химических веществ, вводимых непосредственно в цементно-песчаную смесь. Существует огромное количество их видов, различающихся назначением и свойствами. Сегодня можно купить добавки в бетон, которые помогут повысить прочность бетона в ближайшем строительном магазине. Они недороги и просты в использовании.

Характеристики бетона

Бетон имеет уникальные характеристики - это прочный и негорючий материал, сырье для его производства общедоступно во всех регионах. Производство его недорого и экономически выгодно.

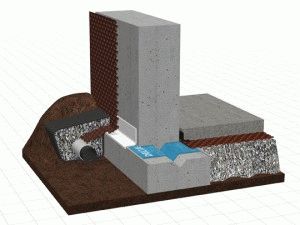

Бетон хорошо работает на сжатие, и плохо - на растяжения и изгиб. Решением проблемы повышения прочности бетона стало изобретение железобетона – при изготовлении монолитных конструкций сначала устанавливается арматурный каркас, а потом укладывается бетонная смесь.

Защитный слой бетона предохраняет металл арматуры от разрушающей коррозии, а бетон принимает на себя сжимающие нагрузки, а арматура противостоит растягивающим и изгибающим усилиям. Применение железобетонных конструкций в строительстве с каждым годом увеличивается, появляются новые технологии и новые требования к характеристикам бетона и арматуры.

Прочность бетона является одной из важнейших его характеристик, которая обеспечивает возможность противостоять внешним нагрузкам и воздействиям. Она всегда была и будет неотъемлемой важной характеристикой надежности железобетонных конструкций. А потому вопросом как повысить прочность бетона профессиональные строители будут интересоваться всегда.

Большая часть прочности бетона обеспечивается характеристиками инертных заполнителей (щебень, песок). Фракционный состав и точный подбор дозировки инертных материалов, их физико-химические свойства и размеры – всё это играет большую роль в повышении прочности бетона.

Способы повысить прочность бетона

Самый распространенный, простой и известный "бытовой" способ повышения прочности бетона - увеличение количества цемента в растворе. Чем выше в смеси содержание цемента, тем выше класс бетона, и выше его прочностные характеристики. Получается своеобразный "бетон повышенной прочности своими руками". При всех видимых плюсах, этот способ даёт эффект повышения прочности лишь до определенного момента. При высоком содержании цемента в смеси резко понижается предел прочности готового бетона – бетон становится прочным, но очень хрупким. Плюс ко всему, такой способ приводит к значительному удорожанию строительства, ведь цемент - это самый дорогой компонент раствора.

Научно обоснованный и проверенный на производстве способ повышения прочности бетона – это введение в состав бетонной смеси химических добавок с различными характеристиками.

Добавки в бетон существуют самых разных видов и отличаются своим действием. Химически активные вещества добавок активируют весь цемент в бетонной смеси, снижают потребность раствора в воде, тем самым уменьшается водоцементное соотношение, что напрямую влияет на повышение прочности бетона.

Для решения конкретных задач используются разные добавки повышающие прочность бетона:

- Суперпластификатор CEMMIX CemPlast и пластификатор CEMMIX Plastix - добавки для бетона, применение которых позволяет получать бетонные смеси с большой подвижностью, облегчает укладку и обработку и бетона.

- CEMMIX CemBase - кроме перечисленных достоинств, дает возможность выполнять бетонные работы без вибрации и придаёт бетону дополнительные гидроизолирующие свойства.

- CEMMIX CemThermo - специально разработанная добавка для выполнения работ по устройству бетонных полов с обогревом.

- CEMMIX CemFix - ускоритель твердения, позволяет выполнять бетонные работы в короткие сроки и при пониженных температурах.

- Полипропиленовое волокно CEMMIX Fibra – это волокна на основе полипропилена, применение которых повышает устойчивость бетона к ударным нагрузкам, повышает износостойкость ступеней бетонных лестниц, тротуарных плиток, бетонных полов и т.п. Дозировка: добавлять 6 пакетов (по 150 гр.) на 1 м3, или 1/2 пакета на 80 л. (бетономешалка 130 л.). Для окрашивания бетона, при замешивании, в смесь добавляют пигменты — расход пигмента на 1 м3 раствора, в зависимости от желаемого цвета, составляет 5–15 кг.

Качество заполнителей, правильный выбор добавок для бетона, соблюдение технологии выполнения работ, качественное и правильное армирование, уплотнение вибрированием, соблюдение температурного режима и надлежащий уход за уложенным бетоном – всё это позволяет значительно повысить прочность бетона и его долговечность.

Бетон повышенной прочности доступный всем

Промышленные методы получения высокопрочного бетона теперь доступны и в частном домостроении. Применение добавок CEMMIX для приготовления бетона позволит улучшить надежность и долговечность бетонных конструкций, поможет снизить стоимость материалов и уменьшить трудозатраты.

Вся линейка материалов CEMMIX предохраняет металл арматуры от разрушающей коррозии, повышает долговечность, морозостойкость, водонепроницаемость и конечную механическую прочность бетонных конструкций, позволяет получать бетон с быстрым набором прочности.

Добавки компании CEMMIX совместимы между собой, что позволяет получать бетоны с новыми свойствами, необходимые на Вашем объекте.

Для решения вопросов по гидроизоляции строительных конструкций и применения добавок CEMMIX обращайтесь на горячую линию к нашим техническим специалистам! Мы с радостью поделимся опытом и подберём для вас лучшее решение.

cemmix.ru

Добавки в бетон для повышения прочности: сравнительные характеристики и цены

Практика применения упрочняющих добавок при проведении бетонных работ набирает обороты, их рекомендуют купить при сложных условиях или особых требованиях к заливаемым конструкциям. Данная группа включает материалы с разным принципом действия и стоимостью, чаще всего химического происхождения. Многие из них относятся к комплексным и помимо повышения прочностных характеристик положительно влияют на другие показатели строительных растворов, а именно: подвижность, водонепроницаемость и морозостойкость. Выбор конкретной марки зависит от условий и назначения смесей.

Оглавление:

- Для чего необходимы упрочнители?

- Обзор популярных марок

- Цены

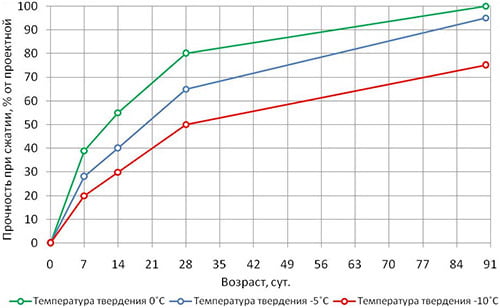

Определение прочности и целесообразность использования добавок

Эта характеристика является основной, она отражает способность бетона к сопротивлению при сжатии и устанавливает его класс. Ее марочное значение достигается в возрасте 28 суток после заливки, при подборе правильных пропорций и создании нужных условий затвердевания этот показатель только улучшается со временем. Требуемый класс прочности указывается в проекте, повышение его в большую сторону нежелательно из-за возрастания затрат на приготовление, в меньшую – опасно из-за риска разрушений конструкций.

Требования к добавкам регламентированы ГОСТ 24211, с учетом их прямого воздействия на свойства раствора и кинетику его твердения их вводят со строгим соблюдением пропорций, с одновременной поддержкой оптимального водоцементного соотношения. Дозировка подбирается исходя из сухого веса вяжущего или объема строительной смеси, как правило, она незначительная и влияния на итоговую массу эти примеси не оказывают. Но из-за высокой стоимости таких веществ их применение должно быть экономически оправданным. Повышение марочной прочности путем ввода примесей целесообразно при:

- Высоких требованиях к рабочим показателям возводимых конструкций.

- Использовании нестандартных или высокой доле мелкофракционных заполнителей, сомнении в качестве компонентов.

- Изготовлении нагружаемых, но не армированных мелкоштучных изделий: бордюрных элементов, плитки и брусчатки.

- Заливке интенсивно эксплуатируемых стяжек. В данном случае могут применяться как добавки, оказывающие влияние на смесь в жидком виде, так и упрочнители свежеуложенных поверхностей.

- Бетонировании монолитных систем при неблагоприятных погодных условиях.

Виды упрочнителей, обзор марок и характеристик

В зависимости от достигаемого эффекта и принципа действия все добавки разделяются на:

1. Пластифицирующие, позволяющие снизить водоцементное соотношение и общий расход вяжущего на 25%, увеличивающие удобоукладываемость на 1-3 марки, морозостойкость на 1,5 и водонепроницаемость на 3-4. Данная группа включает как дешевые варианты (жидкое мыло, порошок), так и специализированные с разной стоимостью: суперпластификаторы Полипласт, Sika Mix Plus, Технониколь.

2. Средства, изменяющие кинетику твердения. Ускорители оказывают прямое влияние на процессы гидратации за счет вовлечения максимального объема зерен, при их вводе в правильной пропорции наблюдается повышение морозостойкости бетона и увеличение предела прочности в несколько раз. Недостатков их применения мало: помимо высокой стоимости некоторые марки оказывают негативное действие на арматуру.

Эта группа представлена составами на основе хлоридов и нитратов кальция и натрия и разновидностями углекислых и сернокислых солей. Лучшие отзывы имеют марки Релаксор, Реламикс, CemFix, Асилин и Оптилюкс.

3. Армирующие добавки в виде инертного полипропиленового, базальтового или металлизированного фиброволокна. Тонкие микроскопические волокна позволяют сделать крепкий бетон своими руками без риска нейтрализации полезных свойств каких-либо компонентов, в разы повышают устойчивость к истиранию, ударным нагрузкам и трещинам и снижают проницаемость.

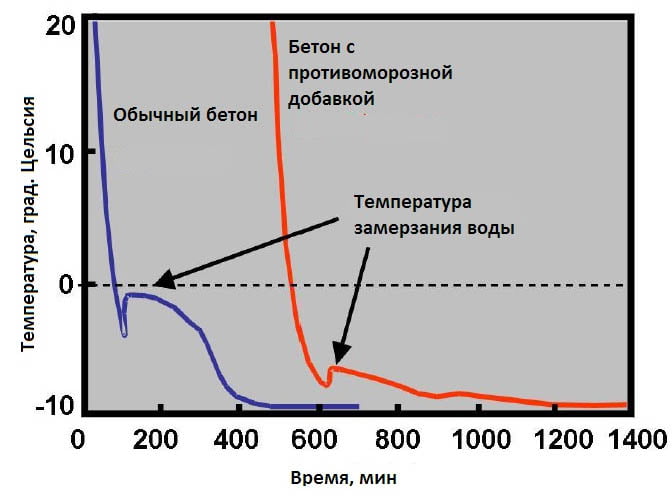

4. Противоморозные присадки с антифризами, используемые при отрицательных температурах до -30 °С и сочетающие функции упрочнителей, пластификаторов и ускорителей. Представлены марками M15 Plus, Софексил, Типром и другими.

5. Гидрофобизаторы, улучшающие водоотталкивающие свойства. Яркими примерами являются жидкое стекло и Аквасил.

| Разновидность | Оптимальная область применения | Ориентировочная степень повышения прочности |

| Пластифицирующая | Бетонирование фундаментов и монолитных конструкций, стяжек полов, включая теплые, обустройство отмосток и дорожек | На 20-25 % |

| Ускоритель | Проведение работ в зимнее время, изготовление мелкоштучных изделий в формах и блоков с ячеистой структурой | На 15-20 % |

| Фиброволокно | Фундаменты, изогнутые, сферические и тонкостенные конструкции, стяжки | В 10-100 раз |

| Противоморозная | Бетонирование в зимнее время | На 5-10% |

| Гидрофобизатор | Фундамент, отмостки, открытые участки. | До 30% |

При выборе добавок помимо рекомендуемых пропорций и способа ввода обращается внимание на такие технические характеристики как температурный диапазон использования, совместимость с другими компонентами и арматурой, потребность в разбавлении, влияние на жизнестойкость и подвижность, условия и длительность хранения. При ограниченных средствах стоит купить простые вещества: поташ, хлористый кальций, жидкое мыло, но их ввод требует осторожности, превышение соотношения с цементом выше 5% недопустимо.

Стоимость

| Наименование, тип | Температурный режим, °C | Рекомендуемая дозировка | Фасовка | Цена, рубли |

| Суперпластификатор Технониколь | От -30 до +50 | 1,1 % от массы цемента или 1,5 л на 1 м3 | 10 л | 840 |

| Релаксор 1, Будиндустрия | От 15 до +5 | 0,6-1 % от веса цемента | 25 кг | 1250 |

| Полимерная фибра SikaFiber PPM-12 | Не зависят от условий бетонирования | 150 г на ¼ м3 бетона или 500 кг пескоцемента | 150 г | 120 |

| Аквасил | Не ниже +5 | 0,4-0,5 % от массы цемента | 1 л | 370 |

cemgid.ru

Добавки в бетон для прочности

Главная характеристика, за которую строители ценят бетон – его прочность. Даже без дополнительных введений в общую массу она обычно устраивает по своим показателям застройщиков. Однако любой человек стремится к совершенству и желает, чтобы его здание простояло максимальное количество лет. А бетон все же имеет склонность к разрушению под воздействием внешних факторов – как и любой другой строительный материал. Поэтому неизменной популярностью пользуются добавки в бетон для прочности. Они позволяют довести прочностные характеристики раствора (и конечных изделий, полученных из него) почти до идеальных показателей.

Главная характеристика, за которую строители ценят бетон – его прочность. Даже без дополнительных введений в общую массу она обычно устраивает по своим показателям застройщиков. Однако любой человек стремится к совершенству и желает, чтобы его здание простояло максимальное количество лет. А бетон все же имеет склонность к разрушению под воздействием внешних факторов – как и любой другой строительный материал. Поэтому неизменной популярностью пользуются добавки в бетон для прочности. Они позволяют довести прочностные характеристики раствора (и конечных изделий, полученных из него) почти до идеальных показателей.

Когда без упрочнителей не обойтись

В частном и малоэтажном строительстве добавки в бетон для прочности могут быть сочтены лишними: ее запас вполне может не пригодиться. Но есть варианты, при которых без таких присадок не обойтись.

- Повышенные запросы к конструкциям и сооружениям по морозоустойчивости и водоупорности. Особенно важно – для глубокого севера России и строений, частично или полностью находящихся в воде.

- Присутствие в растворе не особенно стандартных наполнителей вроде мелкофракционного песка.

- Предназначение бетона: на изделия из него предполагается высокая нагрузка. Например, он пойдет на брусчатку.

- Монолитные конструкции, в которых применяются расширяющие минеральные добавки.

Но даже в случае индивидуального строительства, если ваш дом располагается в не слишком комфортных условиях, добавки в бетон для большей прочности совсем не помешают. Они не сильно удорожат строительство, зато надолго продлят срок существования и беспроблемной эксплуатации готового здания.

Упрочняющие смеси

В большинстве своем добавки в бетон для прочности являются химическими соединениями, которые вводятся в бетонные смеси в процессе их приготовления и затвердевают в совокупности с ними. Главное предоставляемое преимущество – защита конструкции по всему объему. Несущественным недостатком можно считать нереальность повысить крепость уже возведенной конструкции – эту задачу будут уже выполнять укрепляющие, глубоко проникающие пропитки.

В большинстве своем добавки в бетон для прочности являются химическими соединениями, которые вводятся в бетонные смеси в процессе их приготовления и затвердевают в совокупности с ними. Главное предоставляемое преимущество – защита конструкции по всему объему. Несущественным недостатком можно считать нереальность повысить крепость уже возведенной конструкции – эту задачу будут уже выполнять укрепляющие, глубоко проникающие пропитки.

ВСМ

Одним из самых недорогих и надежных средств, которые могут укрепить бетон – это микроармирующее строительное волокно, так называемая фибра. Для стяжки пола, оштукатуривания, пено- и газоблоков на текущий момент это – лучшая добавка в бетон для его упрочнения. При его применении стойкость к ударам (и, соответственно, сколам) возрастает в 5 раз, а истиранию материал сопротивляется более чем в 2 раза успешнее.

Дополнительные плюсы

Любые упрочнители параллельно обеспечивают ряд преимуществ, среди которых раскрываются самые важные для бетонных смесей.

Любые упрочнители параллельно обеспечивают ряд преимуществ, среди которых раскрываются самые важные для бетонных смесей.

- Повышение морозостойкости на полторы марки.

- Усиление водонепроницаемости в 3-4 раза.

- Снижение расхода наиболее дорогостоящего компонента (цемента) на четверть.

И при этом добавки в бетон для прочности, повышают ее более, чем в 2 раза, а иногда – и в 2,5.

Наша компания предлагает различные добавки в бетон для прочности. Мы можем порекомендовать комплексные присадки, способные выполнять сразу несколько функций, можем продать узконаправленные добавки. Консультанты, работающие на нашу компанию, подберут именно те наполнители, которые нужны в ваших условиях и в вашем проекте.

Мы рады сдать Вашим надежным партнером.

www.neapolis-beton.ru

Применение комплексных добавок для повышения прочности бетона

Рассматривается проблема применения тонкодисперсных минеральныхдобавок в технологии бетонов.

В современном строительномпроизводстве бетон и железобетон являются основными конструкционнымиматериалами, уровень производства которых постоянно растёт.

В последнее десятилетие вРоссии, благодаря широкому внедрению новых технологий и эффективныхмодификаторов серии МБ, «Полипласт», «Реламикс», «Релаксол» и др. насуществующей базе стройиндустрии с использованием рядовых цементов изаполнителей, стало возможным массовое производство высокопрочных имногофункциональных бетонов с высоким уровнем долговечности.

Наиболее широко в технологиибетона применяются модификаторы пластифицирующего, стабилизирующего иструктурирующего действия, регуляторы твердения, добавки, придающие бетонамособые свойства, а также комплексные модификаторы полифункционального действия.

Широкое распространение получиликомплексные добавки на основе суперпластификатора (СП) С-3. Разработаныполифункциональные модификаторы многоцелевого назначения с использованиеммикрокремнезёма и других минеральных мультикомпонентов. Начато производстводобавки «Эмбелит» пластифицирующе-безусадочного действия с регулируемымипоказателями деформативности, новых разновидностей органоминеральногомодификатора серии МБ-С, в котором 90 % микрокремнезёма заменено золой-уносом.Разработаны суперпластификаторы многоцелевого назначения(пластифицирующе-стабилизирущего действия и др.) на основе поликарбоксилатов.

Применение в технологии бетонов,модифицированных суперпластификатором (СП) в сочетании с ультрадисперснымимикронаполнителями, новых технологий многокомпонентных бетонов и высокоактивныхцементов позволяет в несколько раз повышать среднюю прочность бетонов иполучать цементные материалы прочностью более 150 МПа. Бетоны нового поколения,полученные при высокой подвижности бетонных смесей (П14–15) с использованиемвысокоэффективных модификаторов, характеризуется высокими прочностью (В80–100),водонепроницаемостью (W16и выше) и коррозионной стойкостью.

В технологии бетона, особенно вусловиях средней полосы России, имеет большое значение разработка добавок,регулирующих процессы твердения в нормальных и зимних условиях. Тенденцияразвития технологии подобных модификаторов основана на применении бесхлоридныхускорителей на основе роданидов и тиосульфатов, щелочных и щёлочно-земельныхметаллов.

Одним из основных преимуществ СП,выпускаемых промышленным способом и имеющих стабильный химический состав,является высокая разжижающая способность и незначительное (в отличие от многихдругих пластификаторов) замедление кинетики гидратации и твердения цементныхрастворов и бетонов в начальные сроки.

Анализ основных направленийразвития теории и практики многокомпонентных бетонов нового поколениясвидетельствует о том, что для получения высокопрочных материалов в качествеодного из основных компонентов полифункциональных модификаторов используетсямикрокремнезём или другие ультрадисперсные минеральные компоненты, позволяющиесвязать гидратную известь в гидросиликатную матрицу композита, обеспечивая приэтом дополнительный прирост прочности. Применение подобных микрокомпонентовявляется весьма перспективным по следующим причинам. Во-первых, они при высокомуровне дисперсности позволяют не только связывать выделяющуюся при гидратацииизвесть, но и одновременно снижать негативное влияние микрокристаллов свободнойCa(OH)2 на структуру высокопрочногоцементного камня. Во-вторых, минеральные добавки, инертные по отношению к водеи не вступающие в реакции гидратации, в отличие от цемента, способствуютформированию устойчивой реологической матрицы цементных систем и улучшениютехнологических свойств растворных и бетонных смесей. Вследствие большейэффективности СП по отношению к минеральным дисперсным порошкам СП позволяют взначительно большей степени снижать количество воды в наполненных системах, чемв чистых цементных, и получать при этом высокую плотность и больший приростпрочности. В-третьих, микронаполнители могут выполнять в структуревысокопрочной цементной матрицы роль демпфирующих элементов, снижающих иперераспределяющих внутренние напряжения, возникающие в процессе интенсивноготвердения.

микронаполнителимогут выполнять в структуре высокопрочной цементной матрицы роль демпфирующихэлементов, снижающих и перераспределяющих внутренние напряжения, возникающие впроцессе интенсивного твердения

Огромное научное и прикладноезначение имеют исследования, касающиеся механизмов действия микронаполнителейна формирование микро- и макроструктуры цементного камня. В настоящее времянаиболее распространёнными минеральными добавками, используемыми в технологиивысокопрочных бетонов, являются микрокремнезём и зола-унос, механизмы действиякоторых сложны и до конца не исследованы. Это и понятно, поскольку в сложной имногокомпонентной гидратирующейся цементной системе, находящейся в постоянномразвитии, слишком велико количество факторов, влияющих на характер и кинетикупротекания химических и кристаллизационных процессов.

Объёмы производствамикрокремнезёма, являющегося сегодня вторичным сырьём, не удовлетворяютвозрастающей потребности в нём строительной отрасли, и, очевидно, в ближайшембудущем подобные микронаполнители будут выпускаться промышленностью специально.Однако в горнодобывающей и перерабатывающей промышленностях сегодня накопленоогромное количество отходов производства природного и техногенногопроисхождения, содержащих кремнезёмистые, карбонатные и другие составляющие,использование которых в технологии рядовых и высокопрочных бетонов являетсяэкономически и экологически целесообразным. Наиболее эффективными будутявляться микронаполнители (например тонкомолотая каменная мука), которые, нарядус высокой реологической способностью по отношению к суперпластификаторам, будутобладать химической активностью в гидратирующейся цементной системе. Каменнаямука, полученная из кремнезёмсодержащих плотных природных материалов, можетбыть использована в технологии высокопрочных бетонов в количестве до 50 % отмассы цемента. При этом количество цемента в составах с микронаполнителем неснижается, вследствие чего улучшаются не только реологические характеристикибетонных смесей, но повышается плотность и прочность бетона, а следовательно,морозостойкость, непроницаемость и коррозионная стойкость. С использованиемподобных микронаполнителей могут быть получены бетоны с высокимиэксплуатационными свойствами, причём из бетонных смесей высокоподвижной и литойконсистенции на обычном ПЦ400, при расходе цемента до 500 кг/м3 изаполнителях из обычных горных пород.

С использованием каменной мукименее плотных пород и техногенных тонкодисперсных минеральных шламов может бытьзначительно повышена прочность и улучшены технологические и эксплуатационныесвойства бетонов средних классов по прочности.

Исследования, выполненные натяжёлых бетонах класса по прочности В25, показали, что использование в качествемикронаполнителей карбонатного шлама (Sуд = 15 000см2/г) в количестве 10 % от массы цемента, доломитовой муки (Sуд = 9500 см2/г) в количестве 40 % отмассы цемента, совместно с суперпластификатором «Полипласт СП-1» (0,7 %)позволяет повышать прочность бетона в среднем на 40 % по сравнению сбездобавочными составами. В составах с микронаполнителями количество песка икрупного заполнителя было откорректировано с учётом количества вводимыхмикронаполнителей.

Следует отметить, что внастоящее время состав большинства комплексных органоминеральных добавокформируется эмпирически, без учёта особенностей химического строения молекулмодификаторов, кристаллических решеток микронаполнителей и характера ихповедения в гидратирующейся цементной системе. Одной из важнейших задач теориистроительного материаловедения является исследование механизмов химического икристаллохимического взаимодействия микронаполнителей и гидратных фаз цементныхсистем в процессе твердения.

Анализ начальных условийформирования твердеющих структур свидетельствует о том, что гетерогеннымцементным системам свойственно реагировать на малейшие изменения условийгидратации. Эти изменения могут достигаться различными способами, в том числе ипутём применения химических веществ и наполнителей различной природы. Например,использование тонко- и ультрадисперсных наполнителей может в значительнойстепени изменить зарядовое состояние цементных частиц, изменяя тем самым нетолько реологическое состояние системы, но также характер и скоростьгидратационных процессов. Адсорбция химических и, особенно, высокомолекулярныхмодификаторов на частицах цемента и гидратных фазах способствует замедлениюпроцесса гидратообразования в начальной стадии. Таким образом, вводя вцементную систему химические соединения различной природы, мы имеем, в конечномитоге, результирующий отклик её на воздействия этих веществ и изменение условийгидратации.

Известно, что тонкомолотые минеральные порошки, полученные на основеприродных материалов, в отличие от цементных систем в значительно большейстепени подвержены разжижающему влиянию суперпластификаторов. Это объясняетсятем, что минеральные порошки, являющиеся инертными по отношению к воде, непроявляют гидравлической активности и, следовательно, не связывают определённоеколичество воды в гидраты. Минералы цементного клинкера и, особенно, алюминатныефазы с первых секунд водозатворения образуют гидраты, включающие в своюструктуру большое количество молекул воды (С2АН8, САН10, С4А(F)Н13, С4А(F)Н19 и др.),снижая тем самым эффективность действия практически всех пластификаторов и СП.

Таким образом, введение вцементные системы тонкодисперсных минеральных наполнителей, инертных поотношению к воде, позволяет создавать необходимые реологические условия дляполучения высокотехнологичных и удобоукладываемых смесей и формирования плотноупакованной структуры цементных материалов. Высокая плотность структуры можетбыть достигнута за счёт введения в систему 2–3 фракций минеральныхмикронаполнителей, близких друг к другу по кристаллохимическому строению, инаиболее целесообразным в этом случае является использование микронаполнителей,параметры кристаллических ячеек которых соизмеримы с аналогичными параметрамигидратных фаз цементных систем.

Применение дисперсных иультрадисперсных минеральных наполнителей со структурными особенностямиблизкими к цементным минералам является целесообразным не только вследствиепроявления многими из них химической активности, но и вследствие возможностивстраивания их молекул в структуры кристаллогидратных фаз в процессегидратации.

Экспериментальные данныесвидетельствуют о том, что наибольшая эффективность применения карбонатныхшламов обеспечивается не в «тощих» смесях, а в составах со средним расходомцемента. Это объясняется тем, что одним из возможных механизмов активирующегодействия шламов является эпитаксиальное наращивание гидратных новообразованийна частицах тонкодисперсного кальцита, как на затравках кристаллизации.Недостаток цементной матрицы в составах с малым расходом вяжущего снижаетэффективность кальцита как подложки для формирования эпитаксиальных контактовсрастания.

наибольшаяэффективность применения карбонатных шламов обеспечивается не в «тощих» смесях,а в составах со средним расходом цемента

В модифицированных цементныхсистемах в процессе роста частиц и кристаллизации б?льшую вероятность встраиванияв структуру гидратов имеют молекулы и ассоциаты веществ близких к ним покристаллохимическому строению. В полиминеральном цементном вяжущем, наполненномтонкодисперсным кальцитом, эта возможность является избирательной, посколькулишь некоторые гидратные фазы имеют параметры кристаллических ячеек близкие кпараметрам частиц CaCO3.В связи с этим в процессе гидратации возможны два механизма действия кальцита:

— встраивание молекул иассоциатов минеральной добавки в структуру гидратов близких по кристаллохимическомустроению;

— структурообразующее влияниеповерхности частиц микронаполнителя как подложки для ориентированнойкристаллизации новообразований.

Многообразие габитусовкристаллов кальцита и значительное пересыщение в системе в начальный период кристаллизациипозволяет предполагать возможность протекания этих процессов как индивидуально,так и параллельно.

Применение в технологии бетоновтонкодисперсных минеральных добавок, сочетающих в себе высокую реологическую ихимическую активность, открывает широкие возможности улучшения технологическихсвойств бетонных смесей и направленного воздействия на формирование структурыцементных материалов с целью получения высокопрочных бетонов с высокимипоказателями физико-механических свойств и долговечности.

www.allbeton.ru

Эффективность различных способов повышения ранней прочности бетона нормального твердения на шлакосодержащих цементах

Посмотреть все статьи

Эффективность различных способов повышения ранней прочности бетона нормального твердения на шлакосодержащих цементах

Более чем 100-летний опыт производства шлакосодержащих цементов показал их бесспорную эффективность с позиций ресурсо- и энергосбережения не только для предприятий-изготовителей, но и для потребителей цементов. Положительные свойства шлакопортландцемента известны: повышенная водо- и сульфатостойкость, жаростойкость, пониженная экзотермия, интенсивный рост прочности при повышенной температуре. Однако несмотря на накопленный опыт, отношение строителей к применению портландцементов с повышенным содержанием шлака (21–35 %) и шлакопортландцементов в бетоне – далеко не однозначное.

Наибольшее опасение вызывает возможное снижение прочности в раннем возрасте, замедленный темп роста прочности при нормальных и пониженных температурах.

Регулирование химико-минералогического состава клинкера, применение помола цемента в замкнутом цикле позволяет выйти на оптимальный уровень качества цемента. Однако при увеличении содержания шлака в цементе ранняя прочность бетона может существенно снижаться.

На рис. 1 представлены полученные нами данные об активности цемента при различном содержании в нем доменного шлака. Для исследований была использована смесь бездобавочного портландцемента Здолбуновского завода с доменным гранулированным шлаком Днепродзержинского комбината, который домалывали в лабораторной мельнице на протяжении 45 мин. При этом тонкость помола соответствовала остатку на сите 008 7…10 %.

Как видим, “разбавление” клинкера шлаком приводит к наиболее интенсивному снижению активности цемента в возрасте 2 и 7 сут., и это снижение почти пропорционально содержанию шлака в смеси. К возрасту 60 сут. активность цементов начинает сближаться.

Для бетона нормального твердения на цементах с повышенным содержанием доменного шлака часто возникает необходимость в дополнительных мероприятиях по повышению их ранней прочности. Наиболее распространенными способами такого повышения являются:

1. переход на цемент с меньшим содержанием минеральных добавок;

2. повышение марочной и – одновременно – ранней прочности бетона при повышении Ц/В путем

— увеличения расхода цемента;

— снижения водопотребности бетонной смеси при применении пластификаторов;

3. повышение ранней прочности (без существенного изменения марочной) при введении добавок-ускорителей.

Возможно также сочетание указанных способов.

Выбор определенного способа для конкретного производителя бетона целесообразно выполнять с учетом его технологической эффективности в конкретных условиях, определяемых классом бетона, его назначением, подвижностью бетонной смеси, особенностями заполнителей, возможностью применения химических добавок. Однако окончательное решение следует принимать главным образом с учетом себестоимости бетонной смеси.

Переход на цемент с меньшим содержанием минеральных добавок и увеличение его расхода – наиболее простые способы повышения ранней прочности бетона. Однако их эффективность прямо связана с ценами на цемент и их соотношением для различных типов. Увеличение абсолютного расхода цемента не только увеличивает стоимость бетона, но и повышает его усадку, тепловыделение. В таблице 1 приведены усредненные данные, которые показывают соотношение роста ранней прочности бетона и стоимости цемента в бетоне. Результаты получены для цементов Днепродзержинского и Криворожского заводов, входящих в состав ОАО “Кривой Рог Цемент”, где накоплен большой опыт производства цементов с повышенным содержанием шлака. Принятое соотношение цен на цемент также соответствует продукции указанных производителей.

Таблица 1.

Экономическая эффективность увеличения ранней прочности бетона при увеличении его расхода и переходе на другой тип цемента

|

Тип цемента |

Содержание шлака, % |

Цена, %, по отношению к ШПЦ |

Повышение прочности в возрасте 2–3 сут., % Повышение стоимости цемента в бетоне, % при увеличении расхода цемента на |

|||

|

0 |

15 % |

25 % |

40 % |

|||

|

ШПЦ |

36–50 |

100 |

– |

10…15 15 |

15…25 25 |

30…50 40 |

|

ПЦ ¶¶/Б (Д35) |

21–35 |

104 |

20…30 4 |

25…40 20 |

45…60 30 |

70…90 46 |

|

ПЦ ¶¶/А (Д20) |

6–20 |

107 |

50…55 7 |

55…70 23 |

80…100 34 |

100…120 50 |

|

ПЦ ¶ (Д0) |

0 |

119 |

70…80 19 |

80…100 37 |

110…130 49 |

130…150 67 |

Как видно из таблицы 1, переход на цемент с более низким содержанием шлака может быть экономически оправдан при небольшой разнице в цене цементов, существенно отличающихся по содержанию шлака. При увеличении цены бездобавочного цемента экономическая эффективность такого приема резко падает.

Одновременное повышение марочной и ранней прочности бетона путем уменьшения водосодержания бетонной смеси более целесообразно не только по экономическим, но и по технологическим соображением. Уменьшение расхода воды при введении пластифицирующих добавок при прочих равных условиях снижает капиллярную пористость бетона, тем самым повышая его непроницаемость, морозостойкость. В таблице 2 и на рис. 2 приведена прочность бетонных смесей одинаковой подвижности с равным расходом цемента без добавки и с добавкой суперпластификатора С-3 в количестве 0,7 % от массы цемента. Применение добавки при постоянном расходе цемента и одинаковой подвижности бетонной смеси позволило увеличить марочную прочность примерно на один класс, а прочность в возрасте 2 сут. выросла на 27–51 %.

Таблица 2

Повышение прочности бетона при введении суперпластификатора С-3

|

Тип цемента, завод-производитель |

Принятый состав бетона |

|||||||

|

Ц=376 кг/м3 В=215 кг/м3 (В/Ц=0,57) |

Ц=376 кг/м3 В=175 кг/м3 С-3=0,007Ц (В/Ц=0,47) |

|||||||

|

ОК, см |

Прочность, МПа, в возрасте |

ОК, см |

Прочность, МПа, в возрасте |

|||||

|

2 сут. |

7 сут. |

28 сут. |

2 сут. |

7 сут. |

28 сут. |

|||

|

ШПЦ ¶¶¶/А, Днепродзержинск |

10,5 |

4,4 |

9,9 |

19,0 |

12 |

6,0 |

14,0 |

27,7 |

|

ПЦ ¶¶/Б, Кривой Рог |

10 |

6,55 |

13,8 |

23,85 |

12 |

9,0 |

17,5 |

29,9 |

|

ПЦ ¶¶/Б, Днепродзержинск |

15 |

5,9 |

12,35 |

20,2 |

14 |

7,5 |

17,5 |

28,5 |

|

ПЦ ¶¶/А, Кривой Рог |

15 |

7,5 |

13,95 |

26,0 |

16 |

11,3 |

20,2 |

33,5 |

В таблице 3 приведена сравнительная эффективность других пластифицирующих добавок в случае применения их для снижения расхода воды при сохранении подвижности смеси. Применение пластификаторов и суперпластификатора С-3 экономически более целесообразно, чем увеличение расхода цемента. Эффективность применения суперпластификаторов четвертого поколения для литых бетонных смесей сопоставима с переходом на бездобавочный цемент и одновременным увеличением его расхода до 30–40 %. Однако с технологической точки зрения применение новейших суперпластификаторов предпочтительнее, тем более, что цена такой добавки как Мареi SP3, например, в условиях Украины вполне приемлема (1,6–1,7 $/л).

Известным приемом повышения ранней прочности бетона является введение ускорителей твердения, в первую очередь электролитов. В Украине сегодня для модификации свойств бетонов и бетонных смесей широко используется система добавок “Релаксол”, основанная на техногенной смеси роданида и тиосульфата натрия. На рис. 3 приведена прочность бетонов умеренно подвижной консистенции одинакового состава без добавки и с добавкой “Релаксол-Лидер” в количестве 1 % от массы цемента.

Таблица 3

Сравнительная эффективность добавок-пластификаторов 1)

|

Добавка |

Расход, % от массы цемента |

Водоредуцирующая способность, % |

Усредненное увеличение ранней прочности, % |

Стоимость добавки по отношению к ШПЦ |

Повышение стоимости материалов в бетоне, % |

|

ЛСТ |

0,2 |

8…12 |

10…15 |

6,25 |

1,3 |

|

Sika Plastiment BV-60 |

0,3 |

10…12 |

10…20 |

16,8 |

5 |

|

С-3 |

0,35 |

12…15 |

10…20 |

22 |

7,6 |

|

0,5 |

16…18 |

15…30 |

11 |

||

|

0,7 |

18…20 |

30…50 |

15,3 |

||

|

Mapei Dynamon SP3 |

1 (0,222)) |

30…35 |

40…60 |

25 (113 2)) |

25 |

|

1,5 (0,332)) |

40…45 |

60…90 |

37.5 |

||

|

Mapei Dynamon SR3 |

1 |

22…28 |

40…55 |

37,4 (150 2)) |

37.4 |

|

1,5 |

30…35 |

40…60 |

|||

|

56.1 |

|||||

|

Sika Viscocrete S-600 |

1 |

30…35 |

40…60 |

38.6 |

38.6 |

|

1,5 |

40…45 |

60…90 |

57.9 |

Примечания: 1) — при применении как водоредуцирующих для снижения расхода воды при неизменном расходе цемента и равной подвижности бетонной смеси;

2) — в пересчете на сухое вещество.

Как следует из диаграммы, повышение ранней прочности бетона (2 сут.) составило от 29 до 68 %. Аналогичные результаты получены для литых бетонных смесей при расходе добавки 1,5 % (рис. 4). Следует отметить, что во всех случаях наиболее высокие результаты были получены для ШПЦ Днепродзержинского завода, что, по-видимому, можно объяснить некоторой активизацией шлаковых стекол тиосульфатом натрия, которая более существенно проявляется в высокоалюминатных цементах.

С целью повышения уровня активации шлака были также рассмотрены комплексные добавки состава “Релаксол”+ сульфат (щелочь), и проведено сравнительное их исследование в бетонах на цементах ПЦ ¶¶/Б и ШПЦ. Также рассматривалось действие традиционных добавок–электролитов (нитрат кальция, сульфат натрия). Результаты приведены в таблице 4. Наиболее эффективной оказалась комплексная добавка “Релаксол” (1,5 %) + сульфат натрия (1 %). Следует отметить, что повышение расхода “Релаксола” до 2,5 % незначительно увеличивает ускоряющий эффект, поэтому оптимальным следует считать дозировку 1,5 %. Некоторый синергетический эффект имеет также смесь добавки “Релаксол” и соды.

Таблица 4.

Результаты сравнительного исследования добавок-ускорителей (цемент ПЦ ¶¶/Б Днепродзержинского завода)

|

Тип добавки, расход |

Принятые состав бетона |

|||

|

В/Ц=0,48 В=245 кг/м3 |

||||

|

ОК, см |

Прочность бетона, МПа, в возрасте |

|||

|

2 сут. |

7 сут. |

28 сут. |

||

|

— |

17 |

4,9 |

12,4 |

23,7 |

|

Релаксол-Лидер 1,5 % |

21 |

7,9 (61 %*) |

14,1 |

26,3 |

|

Релаксол-Лидер 2,5 % |

22,5 |

8,4 (71 %) |

15,2 |

26,5 |

|

Сульфат натрия (1 %) |

17 |

6,5 (33 %) |

15,5 |

24,8 |

|

Сульфат алюминия (3 %) |

10 |

8,6 (76 %) |

17,0 |

25,6 |

|

Нитрат кальция (3 %) |

15,5 |

5,2 (6 %) |

14,3 |

24,8 |

|

Релаксол (1,5 %) +сульфат натрия (1 %) |

22,0 |

11,0 (124 %) |

19,2 |

30,8 |

|

Релаксол (1,5 %) +сульфат алюминия (1 %) |

20 |

8,9 (82 %) |

18,3 |

28,8 |

|

Релаксол (1,5 %) + нитрат кальция (3 %) |

22,5 |

5,6 (15 %) |

14,5 |

22,8 |

|

Релаксол (1,5 %) + сода (1 %) |

20,5 |

8,6 (76 %) |

15,9 |

25,4 |

* — увеличение прочности по сравнению с бетоном без добавки

Отдельно были рассмотрены композиции ускоритель (Релаксол) + суперпластификатор, реализованные в добавках “Реламикс”, “Релаксол-супер”. В наших опытах использовали смесь добавок “Релаксол-Лидер” (1,5 %) и С-3 (0,7 %), а также “Релаксол-Супер” (2 %). Результаты (при постоянном расходе цемента) приведены в таблице 5. Данный прием оказался достаточно эффективен, причем возможно использование как готовой добавки (“Релаксол-Супер”), так и добавки, полученной смешиванием отдельных компонентов при изготовлении бетона.

Таблица 5.

Результаты исследования комплексной добавки “ускоритель твердения + суперпластификатор” (шлакопортландцемент, Ц = 430 кг/м3)

|

Добавка |

Ц/В |

ОК, см |

Прочность бетона, МПа, в возрасте |

||

|

2 сут. |

7 сут. |

28 сут. |

|||

|

— |

1,75 |

17,5 |

3,5 |

7,1 |

17,4 |

|

С-3 (0,7 %) |

2,02 |

17 |

5,3 (51 %*) |

13,3 |

26,8 |

|

Релаксол-Лидер (1,5 %) + С-3 (0,7 %) |

2,02 |

19,5 |

7,4 (111 %) |

16,5 |

30,2 |

|

Релаксол-Супер (2,5 %) |

2,0 |

20 |

6,8 (93 %) |

15,4 |

31,0 |

* — увеличение прочности по сравнению с бетоном без добавок

В таблице 6 выполнено экономическое сравнение применения различных добавок-ускорителей, а в таблице 7 – сравнение различных способов повышения ранней прочности бетона на шлакопортландцементе (содержание доменного гранулированного шлака до 50 %).

Таблица 6

Сравнительная эффективность добавок-ускорителей

|

Добавка |

Расход, % от массы цемента |

Водоредуцирующая способность, % |

Усредненное увеличение ранней прочности, % |

Стоимость добавки по отношению к ШПЦ, % |

Повышение стоимости материалов в бетоне, % |

|

Релаксол-Лидер |

1 |

3…5 |

40…60 |

12 |

12 |

|

Релаксол-Лидер |

1,5 |

5…8 |

55…65 |

12 |

18 |

|

Релаксол-Лидер |

2,5 |

8…12 |

65…80 |

12 |

30 |

|

Релаксол-Супер |

1,5 |

12…15 |

55…70 |

23 |

34,5 |

|

Релаксол-Супер |

2,5 |

15…20 |

70…100 |

23 |

57,5 |

|

Релаксол + сульфат натрия |

1,5+1 |

5…8 |

90…130 |

12 / 2,8 |

20,8 |

|

Релаксол + сода |

1,5+1 |

5…8 |

70…90 |

12 / 3 |

21 |

|

Релаксол-Лидер + С-3 |

1,5+0,7 |

17…22 |

90…110 |

12 / 22 |

33,3 |

Таблица 7

Сравнительная эффективность различных способов повышения ранней прочности бетона на шлакопортландцементе

|

Способ повышения ранней прочности |

Повышение стоимости вяжущего в бетоне, %, при увеличении прочности в возрасте 2 сут на: |

|

|

40…60 % |

70…90 % |

|

|

Увеличение расхода цемента |

40 |

– |

|

Переход на ПЦ Эффективность различных способов повышения ранней прочности бетона нормального твердения на шлакосодержащих цементах/А с увеличением расхода цемента |

23 |

34 |

|

Переход на ПЦ |

19 |

37 |

|

Применение добавки С-3 |

15,3 |

– |

|

Применение добавки Мареi SP3 |

25 |

37,5 |

|

Применение добавки Релаксол-Лидер |

12 |

30 |

|

Применение добавки Релаксол-Лидер + сульфат натрия |

– |

20,8 |

|

Применение добавки Релаксол-Супер |

34,5 |

57,5 |

|

Применение добавки Релаксол-Лидер + С-3 |

– |

33,3 |

Таким образом, при существующем сегодня в Украине соотношении цен на цемент и химические добавки известные способы повышения ранней прочности бетона на шлакосодержащих цементах можно расположить в следующей последовательности по экономической эффективности:

— введение ускорителей и комплексных добавок;

— введение суперпластификаторов;

— переход на ПЦ;

— увеличение расхода цемента (и переход на другой тип).

Очевидно, что в ряде случаев (например, для литых смесей) следует применять несколько способов одновременно.

В каждом конкретном регионе соотношение цен на цементы различных типов и химические добавки в бетон может существенно отличаться от приведенных выше. Поэтому результаты выполненных нами исследований следует рассматривать как ориентир, который позволит производителям бетона найти свой оптимальный вариант в дилемме “качество – затраты”, если речь идет о проблеме ранней прочности бетона.

Л. И. Дворкин; О. Л. Дворкин, докт. техн. наук, профессора, Ю. В. Гарницкий, канд. техн. наук, доцент (Национальный университет водного хозяйства и природопользования, г. Ровно, Украина)

www.ibeton.ru

.png)