Железобетонный каркас: разновидности, повышение эффективности монолитного каркасного жилья. Жб каркас

Железобетонный каркас: особенности конструкций многоэтажных зданий

Технология строительства железобетонных каркасных домов редко применяется для малоэтажных объектов. Наибольшую эффективность она доказала при проектировании и строительстве высотных зданий. В тоже время железобетонный каркас частного дома небольшой этажности станет причиной резкого удорожания конструкции.

На фото – ж/б каркас многоэтажного здания

Каркас из железобетона обладает рядом весомых преимуществ:

- Длительность эксплуатации и отличные несущие характеристики, что можно считать одним из главных плюсов.

- Увеличенная длина пролетов по сравнению со сборными конструкциями – до 6 м. Это еще один аргумент в непрактичности применения ж/б в строительстве зданий малой этажности.

Совет: если вам необходимо в материале сделать различные проходы для коммуникаций, используйте алмазное бурение отверстий в бетоне.

Бурение отверстий в бетонных конструкциях

Состав железобетона

Он заслужил звание главного конструктивного материала современности благодаря оптимальному сочетанию компонентов – арматуры и бетона усиленной прочности:

- Согласно ГОСТ 7473-94, бетоном называют искусственный материал каменистой формы. Его производство заключается в правильном подборе комбинации вяжущих компонентов, воды и различных добавок, повышающих его прочность и свойства бетона. Далее происходит отвердевание бетонной смеси и рождение самого материала.

- Основой для производства стальной арматуры в соответствии с ГОСТ 10884-81 является низколегированная сталь. Ее получают горячекатаным методом, придавая ей рифленость, чтобы улучшить соприкосновение с бетоном.

Сочетание этих двух компонентов неслучайно, они хорошо дополняют друг друга. Сцепляясь с бетоном, арматура препятствует его крошению и ломке при изгибе или растяжении конструкций.

Вышеназванные качества, а также стойкость железобетона к нагрузкам, которым подвергается здание, позволяют применять материал на всех этапах строительства – от фундаментов до крыши.

Совет: для демонтажа ЖБИ лучше всего зарекомендовала себя резка железобетона алмазными кругами.

Демонтаж ж/б перекрытий

Разновидности железобетонных каркасов

В строительной индустрии выделяют два вида:

- Сборные, которые производятся из отдельных элементов на заводе.Они состоят из:

- ригелей;

- колонн;

- основ лестничных проемов.

Готовые элементы доставляют на стройплощадку для последующего монтажа.Недостаток очевиден –ограничение выбора форм из-за установленных предприятием стандартов деталей.

- Монолитные, они возводятся на месте строительства с применением готовой бетонной смеси определенной марки. Их изготавливают и отливают по индивидуальному проекту, с упором на выбранные формы.Этот вид каркаса чрезвычайно популярен среди застройщиков по ряду своих достоинств:

- нет ограничений по конфигурации и расположению элементов здания;

- способны принимать любые, даже самые невероятные архитектурные формы;

- выдерживать любую этажность и нагрузку.

Для производства монолитного железобетонного каркаса вместе с перекрытиями применяется съемная опалубка. Инструкция предполагает ее установку перед началом работ, поле чего происходит ее заливка бетоном. В результате скорость процесса значительно увеличивается, что позволяет закончить строительство в кратчайшие сроки.

Железобетонный монолитный каркас здания на стройплощадке

Материал наружных стен не имеет для каркаса никакого значения, они могут быть:

- кирпичными;

- навесными;

- пенобетонные.

Здания на основе монолита прекрасно вписываются в архитектуру и ландшафтные особенности местности.

Совет: благодаря гибкости конструкций владельцы квартир могут себе позволить необычные решения планировки.

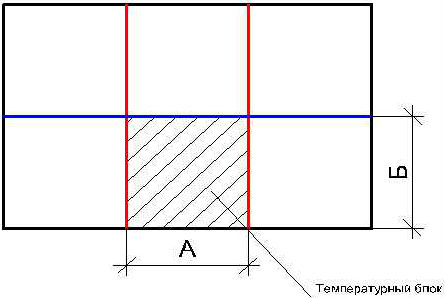

Температура окружающей среды оказывает влияние на усилия, возникающие в конструкциях. Чтобы ограничить это воздействие, здание разрезают на отсеки, при этом длина температурного блока железобетонного каркаса и другие его размеры зависят от материала каркаса, климатических условий региона строительства и теплового режима сооружения. Обычно параметры определяются расчетом.

Температурный блок

Положительные стороны монолитного каркаса

- Данный вариант предполагает распределение нагрузок между составляющими каркаса с целью экономии расходных материалов при возведении объектов. За это отвечают жесткие детали, которые перераспределяют нагрузки от колонн в пользу балок и перекрытий.

- Любое нетрадиционное сечение колонн – основных несущих элементов здания, естественно смотрится в планировке здания.

- При создании ограждающих барьеров и стен своими руками предпочтение отдается материалам с высокими показателями теплоизоляции. На сегодня таким являются однослойные блоки из ячеистого бетона. (См. также статью Уплотнение бетона: особенности.)

Как возводятся железобетонные каркасные дома

Незначительная деформация ж/б каркаса происходит ввиду провала под несущей колонной. Он возникает из-за взаимодействия монолитного каркаса с плитой фундамента. Провал предусматривается проектом с целью сократить расходы материалов при возведении здания.

Но, больше всего цельный ж/б каркас ценят за стойкость к технологическим катастрофам. Жесткая основа выдержит мощный взрыв, повлекший разрушение наружных стен.

Многоэтажное жилье на его основе предлагается во всех ценовых категориях – от бюджетной до люксовой. Практика доказала, что потребительские свойства многоэтажного здания подобного типа намного выше по сравнению с панельным и кирпичным вариантом.

Повышение эффективности монолитного каркасного жилья

Несмотря на высокие технологические показатели и качества безопасности, строители находятся в постоянном поиске улучшения свойств монолитных каркасов, эффективность их использования и сокращении расходов материалов.Одним из таких способов является повышение марки используемого бетона. За счет этого снижается расход дорогостоящей стальной арматуры и происходит сокращение сметы строительства.

Наибольшая эффективность достигается при армировании бетона на 3% и более.

Монолитный каркас оптимизируется по:

- сечению элементов из ж/б;

- марке;

- степени армирования используемого бетона.

Еще один способ, также применяемый в монолитно-каркасном строительстве, — углубление коробки здания в грунт на глубину до двух этажей. Подземная и цокольная части, включая наружные стены, выполняются в монолитном варианте. Таким образом, жесткость здания повышается за счет передачи нагрузок от здания более плотной структуре пластовых грунтов.

Строительство монолитно-каркасного частного дома

К сожалению, цена строительства малоэтажного дома для семьи по этой технологии пока что остается недоступной большинству граждан. Значительные статьи расходов – дорогостоящие системы опалубки и аренда техники для доставки бетонной смеси и производства бетона.

Для таких целей рекомендуется применение сборных конструкций, которые намного дешевле. Да и нагрузки на здание высотой в 2-3 этажа намного ниже и использование монолитного каркаса в таком случае становится нерациональным ввиду низкой эффективности его использования.

Вывод

Из статьи стало понятным, что каркасное строительство характеризуют два типа — сборный железобетонный каркас и монолитный. Отличаются они между собой способом установки на стройплощадке – первый изготавливается на заводе и собирается на объекте, второй – непосредственно на участке работ.

Использование ж/б каркаса дает возможность создавать надежные здания свободной планировки. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

masterabetona.ru

разновидности, повышение эффективности монолитного каркасного жилья

Технология строительства железобетонных каркасных домов редко применяется для малоэтажных объектов. Наибольшую эффективность она доказала при проектировании и строительстве высотных зданий. В тоже время железобетонный каркас частного дома небольшой этажности станет причиной резкого удорожания конструкции.

На фото – ж/б каркас многоэтажного здания

Каркас из железобетона обладает рядом весомых преимуществ:

Совет: если вам необходимо в материале сделать различные проходы для коммуникаций, используйте алмазное бурение отверстий в бетоне.

Бурение отверстий в бетонных конструкциях

Состав железобетона

Он заслужил звание главного конструктивного материала современности благодаря оптимальному сочетанию компонентов – арматуры и бетона усиленной прочности:

Сочетание этих двух компонентов неслучайно, они хорошо дополняют друг друга. Сцепляясь с бетоном, арматура препятствует его крошению и ломке при изгибе или растяжении конструкций.

Вышеназванные качества, а также стойкость железобетона к нагрузкам, которым подвергается здание, позволяют применять материал на всех этапах строительства – от фундаментов до крыши.

Совет: для демонтажа ЖБИ лучше всего зарекомендовала себя резка железобетона алмазными кругами.

Демонтаж ж/б перекрытий

Разновидности железобетонных каркасов

В строительной индустрии выделяют два вида:

- ригелей;

- колонн;

- основ лестничных проемов.

Готовые элементы доставляют на стройплощадку для последующего монтажа.Недостаток очевиден –ограничение выбора форм из-за установленных предприятием стандартов деталей.

- нет ограничений по конфигурации и расположению элементов здания;

- способны принимать любые, даже самые невероятные архитектурные формы;

- выдерживать любую этажность и нагрузку.

Для производства монолитного железобетонного каркаса вместе с перекрытиями применяется съемная опалубка. Инструкция предполагает ее установку перед началом работ, поле чего происходит ее заливка бетоном. В результате скорость процесса значительно увеличивается, что позволяет закончить строительство в кратчайшие сроки.

Железобетонный монолитный каркас здания на стройплощадке

Материал наружных стен не имеет для каркаса никакого значения, они могут быть:

- кирпичными;

- навесными;

- пенобетонные.

Здания на основе монолита прекрасно вписываются в архитектуру и ландшафтные особенности местности.

Совет: благодаря гибкости конструкций владельцы квартир могут себе позволить необычные решения планировки.

Температура окружающей среды оказывает влияние на усилия, возникающие в конструкциях. Чтобы ограничить это воздействие, здание разрезают на отсеки, при этом длина температурного блока железобетонного каркаса и другие его размеры зависят от материала каркаса, климатических условий региона строительства и теплового режима сооружения. Обычно параметры определяются расчетом.

Температурный блок

Положительные стороны монолитного каркаса

Как возводятся железобетонные каркасные дома

Незначительная деформация ж/б каркаса происходит ввиду провала под несущей колонной. Он возникает из-за взаимодействия монолитного каркаса с плитой фундамента. Провал предусматривается проектом с целью сократить расходы материалов при возведении здания.

Но, больше всего цельный ж/б каркас ценят за стойкость к технологическим катастрофам. Жесткая основа выдержит мощный взрыв, повлекший разрушение наружных стен.

Многоэтажное жилье на его основе предлагается во всех ценовых категориях – от бюджетной до люксовой. Практика доказала, что потребительские свойства многоэтажного здания подобного типа намного выше по сравнению с панельным и кирпичным вариантом.

Повышение эффективности монолитного каркасного жилья

Несмотря на высокие технологические показатели и качества безопасности, строители находятся в постоянном поиске улучшения свойств монолитных каркасов, эффективность их использования и сокращении расходов материалов.Одним из таких способов является повышение марки используемого бетона. За счет этого снижается расход дорогостоящей стальной арматуры и происходит сокращение сметы строительства.

Наибольшая эффективность достигается при армировании бетона на 3% и более.

Монолитный каркас оптимизируется по:

- сечению элементов из ж/б;

- марке;

- степени армирования используемого бетона.

Еще один способ, также применяемый в монолитно-каркасном строительстве, — углубление коробки здания в грунт на глубину до двух этажей. Подземная и цокольная части, включая наружные стены, выполняются в монолитном варианте. Таким образом, жесткость здания повышается за счет передачи нагрузок от здания более плотной структуре пластовых грунтов.

Строительство монолитно-каркасного частного дома

К сожалению, цена строительства малоэтажного дома для семьи по этой технологии пока что остается недоступной большинству граждан. Значительные статьи расходов – дорогостоящие системы опалубки и аренда техники для доставки бетонной смеси и производства бетона.

Для таких целей рекомендуется применение сборных конструкций, которые намного дешевле. Да и нагрузки на здание высотой в 2-3 этажа намного ниже и использование монолитного каркаса в таком случае становится нерациональным ввиду низкой эффективности его использования.

Вывод

Из статьи стало понятным, что каркасное строительство характеризуют два типа — сборный железобетонный каркас и монолитный. Отличаются они между собой способом установки на стройплощадке – первый изготавливается на заводе и собирается на объекте, второй – непосредственно на участке работ.

Использование ж/б каркаса дает возможность создавать надежные здания свободной планировки. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

rusbetonplus.ru

Железобетонный монолитный каркас: применение и этапы сооружения

Монтаж железобетонных каркасов зачастую применяется в строительстве многоэтажных домов, зданий и сооружений. Используя каркасы из железобетона в частных домах с малым количеством этажей, значительно увеличивается стоимость на строительные работы, а также материалы. Поэтому прежде чем приступить к возведению зданий, необходимо внимательно ознакомиться со всеми преимуществами и недостатками выбранных материалов.

Преимущества и недостатки

Железобетонный каркас используется в строительстве сборный и монолитный. Выделяют следующие преимущества сборного каркаса:

- При строительстве частного дома со сборным железобетонным каркасом отсутствует потребность в подогреве места работы в холодное время года. Это значительно экономит затраты на энергоресурсы.

- Используя сборный каркас, можно хранить железобетонные материалы на стройке, это обеспечивает непрерывность процесса сборки конструкции.

- Возводя дом со сборным каркасом из железобетона, уменьшается потребность в непрофессиональной рабочей силе.

- Еще одним преимуществом сборного каркаса является наличие дополнительной площади, что не наблюдается в монолитном сооружении.

- В сравнении с монолитными конструкциями сборный железобетонный каркас производится в стенах завода.

- К плюсам сборного каркаса относят быстроту сооружения здания, частного дома и других строительных объектов.

- Моментальная прочность после установки и заделки швов на каркасах.

К недостаткам относят неудобство размещения арматуры, которая неподвластна изгибанию. Помимо этого, опорные стыки сборных конструкций напрягаются при больших размерах сетки. Все эти недостатки ведут к немалому расходу материала на несущие опоры. Еще одним недостатком сборных каркасов является ограничение в формах, которые изначально установлены заводом-изготовителем.

Также недостатком железобетонных каркасов является сложность в доставке строительных элементов, это приводит к их повреждениям в процессе транспортировки до объекта стройки. Еще одним минусом таких конструкций является привлечение вспомогательной техники при сооружении здания, что приводит к дополнительным денежным затратам.

Возводя монолитное здание, нужно обеспечивать непрерывный технологический процесс доставки материалов на строительную площадку. Также при монолитных работах увеличивается потребность в использовании арматурной стали. Качественные работы монолитного сооружения требуют постоянных вкладываний на очистку опалубки.

Вернуться к оглавлениюОбласть применения

Чаще всего такие каркасы используют в многоэтажках.

Чаще всего такие каркасы используют в многоэтажках.Железобетонная конструкция актуальна в строительстве домов, состоящих из двух этажей, а также неполных каркасов в многоэтажных кирпичных домах. При конструкции каркасов с легкими ограждениями стен и перегородок из качественных материалов приводит к снижению общей массы здания, по сравнению с сооружениями с массивными стенами.

Также применяются железобетонные монолитные каркасы в промышленных общественных зданиях, а именно в больших цехах, стадионах, выставочных залах. Каркасные конструкции нашли свое применение в монтаже основы больших стеновых ограждений с застеклением.

Вернуться к оглавлениюЭтапы сооружения

Сооружение железобетонного каркаса для дома состоит из следующих этапов: строится каркас из арматуры по всей длине и ширине конструкции, далее, монтируется опалубка, для установки которой применяются прочные щиты нужных размеров. Затем приступают к заливке бетона, рекомендуют доверить это дело профессионалам, так как только им известны особенности приготовления бетона с высшими качественными показателями, также специалисты лучше справятся с нюансами заливания бетонного раствора. Чтобы в результате заливки не образовались пустоты, строители используют различные уплотняющие приспособления.

После того как раствор уложен приступают к его сушке, особенно важно уделить этому этапу внимание в холодное время года, когда отсутствует естественный процесс высыхания. По окончании всех работ, связанных с сооружением каркаса, необходимо провести демонтаж опалубки и приступить к утеплению.

Вернуться к оглавлениюМонтаж каркаса из арматуры

Устанавливая железобетонную конструкцию из арматуры, не требуется много усилий и количества расходуемого металла. Однако строительство дома с железобетонными каркасами требует много этапов и стадий. Для его изготовления потребуются следующие инструменты и материалы:

Устанавливая железобетонную конструкцию из арматуры, не требуется много усилий и количества расходуемого металла. Однако строительство дома с железобетонными каркасами требует много этапов и стадий. Для его изготовления потребуются следующие инструменты и материалы:

- пассатижи;

- металлические уголки;

- кирпичи;

- обрезные доски;

- рулетка;

- молоток;

- прутья;

- полиэтилен;

- доски.

Начинают установку каркаса из арматуры с монтажа опалубки, которая состоит из обрезных досок. Затем по периметру опалубки крепится проволока, и короб погружают в скважину. Чтобы предать прочности бетону и удалить лишнюю воду из раствора, применяют полиэтиленовую пленку, которой застилают дно ямы и ее стены. Далее, вбивают прутья с определенным шагом на дно конструкции и выкладывают по нему кирпичи. Затем на ровную поверхность из кирпичей ставят арматуру, которую вяжут из проволоки с помощью специальных пистолетов или крючков.

Вернуться к оглавлениюМонтаж опалубки

Монтировать опалубку начинают с подготовительных работ площадок, которые включают в себя: очистку территории площадки, ее разравнивание, а также исключение впадин и бугров. Затем происходит изготовление брусков из досок, которые сбивают между собой и размещают друг от друга на метровом расстоянии. Далее, для надежности конструкции создают деревянные хомуты. Они необходимы для исключения распирания опалубки и обеспечения дополнительной устойчивости.

Вернуться к оглавлениюЗаливка бетона и уплотнение

После установки каркаса из арматуры приступают к заливке бетона. Очень важно в каркасе дома – это целостность по всему периметру. Заливая раствор из бетона, соблюдают скорость, с которой должна происходить заливка траншеи, так как это влияет на равномерность гидратации. В процессе заливки смотрят на наличие в смеси пузырьков, от которых можно избавиться методом уплотнения, так как имеющиеся пустоты в растворе приводят к ослабеванию прочности основы. Для этого применяют вибрирование.

После установки каркаса из арматуры приступают к заливке бетона. Очень важно в каркасе дома – это целостность по всему периметру. Заливая раствор из бетона, соблюдают скорость, с которой должна происходить заливка траншеи, так как это влияет на равномерность гидратации. В процессе заливки смотрят на наличие в смеси пузырьков, от которых можно избавиться методом уплотнения, так как имеющиеся пустоты в растворе приводят к ослабеванию прочности основы. Для этого применяют вибрирование.

Чтобы уплотнить бетонный раствор вибрированием в строительной практике используют специальные вибраторы. Они, в свою очередь, отличаются устройствами и способом функционирования. Существует несколько вариантов вибрировать бетон:

- Применяя заливку слоями, используют вибрирование поверхности, при котором волны от поверхности бетона распространяются в середину.

- При необходимости вибрирования опалубки применяют наружное воздействие, так как волны внутри бетона могут разрушить конструкцию опалубки.

- Самый распространенный способ, применение которого возможно для различных сооружений и объемов — это глубинное вибрирование, при котором механизм опускается вглубь раствора.

На продолжительность вибрирования раствора влияет ее консистенция. Чтобы узнать время прекращения процесса, нужно обратить внимание на следующие показатели:

- Пузырьки воздуха перестали образовываться на поверхности бетона.

- Начинает появляться небольшое количество жидкого слоя бетонной смеси.

- Бетон перестал усаживаться.

Если вовремя не остановить вибрирование, это приведет к расслоению бетонного раствора.

Вернуться к оглавлениюСушка смеси

Чтобы бетон был прочным и долговечным, при его изготовлении нужно соблюдать весь технологический процесс. Из-за наличия в растворе воды, бетон подвергается замерзанию и, соответственно, увеличивается в размере. Опытные строители нашли выход из ситуации, применяя разогрев бетона. Для создания оптимальной температуры используют следующие способы:

- электродный прогрев;

- обогрев нагревательными проводами;

- термос;

- индукционный нагрев;

- предварительный разогрев раствора.

Хорошим методом является электродный прогрев, но для достижения желаемого температурного режима лучше применять мероприятия в комплексе.

Вернуться к оглавлениюДемонтаж опалубки

Как только бетон достиг своей максимальной прочности, приступают к разборке опалубки, выполнять которую рекомендуют квалифицированным рабочим. Начинают демонтаж со снятия боковых деталей опалубки, придерживаясь определенной последовательности действий. Далее, с особой осторожностью принимаются к разборке сводов, так как в момент удаления арки сооружение держит на себе весь свой вес и при внезапной нагрузке может случиться обвал. Поэтому демонтаж конструкции проводят плавно с равномерным опусканием поддерживающих брусьев. А балочные опоры удаляются одновременно.

kladembeton.ru

Унифицированный Сборный Железобетонный Каркас: Виды, Монтаж

Промышленное каркасное здание из сборного железобетона

Около восьмидесяти лет назад впервые была запатентована технология строительства зданий из монолитного бетона в опалубке, применяемой многократно. В течение последующих лет в мире накоплен огромный опыт такого строительства.

Но лидирующие позиции занял сборный железобетон, как альтернативный вариант монолиту, так как его применение давало возможность монтировать каркасы зданий быстро. Это гораздо удешевляло стоимость объекта и решало задачу развития жилищного строительства.

В нашей публикации мы расскажем о видах и конструктивных особенностях каркасов того или иного типа, и предложим к просмотру видео в этой статье по теме: «Унифицированный сборный железобетонный каркас».

Содержание статьи

Несколько фактов из истории

В СССР метод модульного строительства стал повсеместно применяться в 50-х годах, и к 1990 году в стране была создана самая крупная в мире индустрия по производству сборного железобетона. Его, конечно, критиковали за то, что по всей стране тиражировались типовые дома. Но в условиях экономики тех лет модернизация налаженных линий домостроительных комбинатов считалась непозволительной.

- Так появился стереотип, что при возведении каркасного здания невозможно разработать никакой архитектурный дизайн, позволяющий эстетически разнообразить его внешний вид. Таким образом, большинство строений в основном напоминали бетонные коробки или пеналы.

- С переходом страны на новые рыночные отношения, снова возрос интерес к монолитному методу строительства, однообразие надоело. Рынок стал диктовать свои требования, особенно в жилищном строительстве: необходимо было улучшить планировку домов, расширить площади, сделать жильё максимально удобным и комфортным.

- Помощниками в решении данной задачи и стали каркасный и монолитный методы. В индивидуальных проектах комплексов и сооружений, монолитные конструкции можно комбинировать с кирпичными, металлическими и сборными железобетонными.

- Применение конструкций из железобетона позволяет строить масштабно целые микрорайоны, поэтому с большой долей вероятности можно прогнозировать рост его популярности в ближайшем будущем. Тем более, что суровый холодный климат основной территории нашей страны, несколько затрудняет применение монолитного способа строительства.

На заметку: Использование каркасного метода позволяет значительно снизить энергозатраты в зимнее время, ведь сборные детали изготавливают заводы. На этих предприятиях контролируется качество выпускаемой продукции такими испытаниями, которые попросту невозможны на стройплощадке.

Конструктивные схемы каркасов

Сегодня применяются как полнокаркасные конструктивные схемы, так и с неполным каркасом. Могут, например, применить внутренний каркас из кирпичных столбов; металлический каркас и железобетонные стены; или использовать для обвязки железобетонных колонн, как на фото, стальные балки.

Железобетонный каркас промышленных зданий может включать в себя металлическую обвязку

Полный каркас состоит из:

- колонн;

- фундаментных стаканов;

- ригелей;

- диафрагм жёсткости;

- балок;

- плит перекрытия.

Железобетонный каркас многоэтажного здания

Все эти конструкции, сваренные между собой с помощью закладных деталей и забетонированные в местах соединения, образуют прочные железобетонные проёмы. Существует довольно много систем каркасов, которые отличаются по форме, принципу восприятия статических нагрузок, способам крепления и монтажа. Разнообразны и технологии их производства.

Особенности каркасно-панельных зданий

Полный рамно-консольный каркас – это замкнутая несущая система, ячейки которой снаружи заполнены навесными панелями. Этот тип каркаса является классическим для строительства зданий общественного назначения.

К выпускам арматуры будут привариваться элементы перекрытия

В общих чертах, состав такого каркаса именно такой, который был упомянут выше. Только конфигурация изделий, применяемых в гражданском строительстве, отличается от примышленных вариантов.

- Здесь колонны по длине соответствуют высоте одного или сразу двух этажей. Для монтажа в крайних рядах они имеют по одной консоли, а устанавливаемые по средним осям здания – по две.

Варианты колонн для рамно-консольного каркаса

- Ригели в рамно-консольном каркасе имеют тавровое сечение и полку для опирания плит перекрытий. Как и в случае с колоннами, по краям они имеют одну полку, а по центру – две.

- Роль диафрагм жёсткости здесь выполняют стеновые панели, в номенклатуре изделий так же могут присутствовать балки обвязки и элементы лестничных конструкций.

Сборные железобетонные марши

Основными преимуществами каркасно-панельной системы являются такие факторы:

- Фиксированная передача нагрузок;

- Возможность строительства не просто многоэтажных зданий, но и высоток;

- Возможность проектирования шагов и пролётов довольно большой длины – до 18 метров;

- Использование унифицированных изделий;

- В таких зданиях можно проектировать помещения большой площади и при необходимости их перепланировать;

- Не изменяя конструктивную схему здания, на первом этаже можно разместить, к примеру, организацию, осуществляющую бытовое обслуживание населения.

При всём при этом есть возможность обеспечить контроль качества работ на всех этапах их производства.

Монтаж сборного железобетонного каркаса не обходится без расхода металла

Недостаток у рамного каркаса единственный – увеличение примерно на 25% расхода стали, из-за чего на 7-8% увеличивается общая цена, и на 10-12% — трудоёмкость работ.

Обратите внимание: Как уже упоминалось, каркас может быть полным и неполным. В первом случае, колонны проектируются и внутри здания, и по его периметру. Они несут на себе все нагрузки от вышележащих и навешиваемых стеновых конструкций. В неполном каркасе колонны есть только внутри, а снаружи их заменяют несущие наружные стены.

Безбалочные каркасы

Каркас с безбалочным перекрытием имеет свои архитектурные особенности. В этом случае возможно максимальное расширение внутреннего пространства, и создание различных конфигураций планировки за счёт увеличения шага колонн.

Железобетонный каркас безбалочного типа: схема

- Такое решение является наиболее привлекательным для архитекторов в поиске оригинального дизайна. Колонны можно скрыть перегородками или оставить снаружи в сочетании с открытыми лестничными маршами.

- Формы самого каркасного здания могут быть любыми: круглые, трапецеидальные, уступами – есть простор для фантазии. Ну и конечно, железобетонные каркасы незаменимы в промышленном строительстве, где технологические нагрузки наиболее высоки.

Бетонные каркасы для складов

- Такой каркас представляет собой многопролётную и многоярусную раму с жёстко соединёнными узлами и сеткой колонн 6,0*6,0м. При этом поверхность потолка получается гладкой. Это даёт возможность хорошо проветривать помещения, что очень важно для многих производств.

- Все элементы каркаса изготавливаются из бетона класса В22,5-В40. Колонны с квадратным сечением замоноличивают не только в фундаментные стаканы, а ещё вдоль наружных стен (продольных), устанавливают полукапители. В номенклатуре каркаса так же присутствуют пролётные и надколонные плиты.

- Основные узлы сборного железобетонного каркаса безбалочного типа – это: стыки капителей с колоннами, и в свою очередь – их соединение с перекрытием.

- Выглядит это примерно так:

- капитель опирается на 4-стороннюю консоль колонны;

- снизу приваривают закладную;

- сверху устанавливают арматурную обойму;

- получившийся зазор замоноличивают бетоном В22,5;

- на полки капителей устанавливают надколонные плиты;

- все закладные и выпуски арматуры сваривают;

- стык снова замоноличивают бетоном;

В завершение устанавливают пролётные плиты: их арматурные выпуски опирают на закладные надколонников, сваривают и ещё раз замоноличивают.

Схема с балками

Каркас балочного типа имеет совершенно другую структуру. Здесь, как и в рамном каркасе есть ригели, опирающиеся на колонны, которые в свою очередь служат опорой для панелей покрытий и перекрытий.

- Вместо диафрагм жёсткости, в таком каркасе присутствуют фундаментные балки, которые обвязывают каркас по нижнему периметру. Они являются несущими, и служат опорой элементам стен. Сверху каркас усиливается металлическими связями.

Балки фундаментные для каркасов промзданий

- Фундаменты в балочном каркасе тоже точечные, стаканного типа – как и во всех одноэтажных производственных зданиях. Однако колонны уже могут быть высотой даже не в два, а в три этажа – а это почти 12м.

- Варианты колонн по длине подбирают, исходя из этажности здания. Их сечение по мере возрастания этажа может уменьшаться.

Одноэтажное промышленное здание с железобетонным каркасом

- В каркасе данного типа предусмотрено два вида ригелей:

- С полками под опирание плит длиной 6м и 9м;

- С прямоугольным сечением и с отверстиями – их применяют под установку путей для мостовых кранов и различных коммуникаций.

Опирание покрытий на фермы и стропильные балки

- Перекрытия и покрытия для балочных каркасов изготавливаются в виде плит с рёбрами жёсткости (как продольными, так и поперечными), и укладывают их по верху ригелей.

- При малых нагрузках применяют пустотные варианты, укладывая вдоль центральных рядов колонн сантехнические панели.

- При больших нагрузках – например, при необходимости монтировать тяжёлое оборудование, проектируют двутавровые балки.

Железобетонные фермы с параллельными поясами серия 1.463*9

- Основные узлы, это:

- Сопряжения колонн – их располагают чуть выше перекрытия, фиксируют сваркой металлических оголовков со стыковыми стержнями, а потом замоноличивают.

- Ригель стыкуется с колонной путём приварки выпуска арматуры к закладным деталям, с последующей зачеканкой зазоров.

- Плиты перекрытий приваривают к закладным деталям колонн, ригелей и друг к другу. Завершающей операцией так же является замоноличивание.

Двухветвевые колонны имеют сквозное сечение

- Колонны для каркасов промышленных зданий могут иметь квадратное, прямоугольное или тавровое сечение, стороны которого варьируются от 400 до 800 мм, и двухветвевые, сечение которых может достигать размера 600*2400 мм.

- Некоторые варианты являются составными – то есть, их везут на объект по частям, и уже на месте собирают. Необходимый вариант подбирают при проектировании, в зависимости от расчётных нагрузок.

На заметку: Не считая основных колонн, применяются ещё и фахверковые, которые устанавливают в торцевых частях здания, а так же при большом шаге (12м) крайних колонн.

Наша инструкция лишь в общих чертах обозначила этапы сборки ЖБ изделий в единое целое. Подробнее ознакомиться с производством работ поможет технологическая карта на монтаж железобетонного каркаса. Существуют так же ТТК на установку каждого вида конструкций в отдельности.

beton-house.com

плюсы, минусы, сравнение каркасов и строительство своими руками

Использование в строительстве бетонного каркаса весьма популярно. Монолитное строительство жилых зданий эффективное, практичное и экономное. Еще такие здания быстро возводятся. Благодаря бетонным несущим колонам, нагрузка на конструкцию распределяется равномерно, потому такие здания долговечны.

Внешние стены между этими колонами закладываются из специальных теплосберегающих материалов. Часто используют газобетон и бетонный каркас. Строят здания любых размеров и сложности. Поэтому такие каркасы используются в наше время.

Что собой представляет?

Каркасный дом — здание, которое быстро строится. Основной вид строительства — строительство малоэтажных сооружения. В таких зданиях можно изменить планировку. В основе таких зданий лежат деревянные или металлические каркасы с использованием сэндвич-панелей с покрытием из древесных волокон. Утепляют такие конструкции минеральной ватой, эковатой и другими утеплителями.

Такие здания легкие в планировке, если нужно внести изменения в конструкцию бетонных стен, это делают без разрушения конструкции. Сооружения, которые построены на основе каркаса из железобетона, имеют стены без сквозных монтажных швов.

Постепенно строят с использованием такой технологии (с каркасами) и малоэтажные дома. Такие сооружения строят на любой поверхности и в неблагоприятных территориальных условиях. Бетонная конструкция удобная и доступная. Одним из дешевых и практичных материалов является бетон. Его используют для строительства как частного дома, так и многоэтажки.

Вернуться к оглавлениюПлюсы и минусы

Строительство монолитного сооружения расширяется. Этому способствует его универсальность, невысокая стоимость, небольшие сроки сооружения. Используя бетонную конструкцию и бетонные блоки, можно возводить здания любой сложности, независимо от их формы, размеров. Бетон практичный материал, особенно для монолитного строительства.

Такие здания можно легко планировать, изменять планировку комнат. Построить их можно в любом подходящем для этого месте. Сооружения ни капли не уступают кирпичным или бетонным. Плюсы каркасного строительства:

- Скорость постройки и невысокая цена.

- Невозможность повреждения сооружения от конструктивных ошибок или свойств земли.

- Строить можно в любое время года.

- Легкая в конструировании — не нужно делать большой фундамент.

- Нагреваются до необходимой температуры.

- Можно создавать здания разной архитектуры.

- Безопасны при пожаре.

Недостатки такого строительства:

- Некоторые материалы вредят здоровью человека.

- Тепловая масса бетона невысокая.

- Пожароопасность – нужно с осторожностью подойти к выбору материалов.

- Небольшая прочность в эксплуатации. Каркас здания может не выдержать порывов ветра, большого количества снега.

- Плохая защита от воров, так как стену можно проломить.

Сравнение каркасов

Работа по созданию монолитной бетонной конструкции объемная и зависит от погоды. На строительных предприятиях такие каркасы, конечно, создаются быстрее и отличаются повышенным качеством. Однако стоимость этого изделия в разы больше. Еще понадобится его доставить на место строительства и найти необходимую технику.

Работа по созданию монолитной бетонной конструкции объемная и зависит от погоды. На строительных предприятиях такие каркасы, конечно, создаются быстрее и отличаются повышенным качеством. Однако стоимость этого изделия в разы больше. Еще понадобится его доставить на место строительства и найти необходимую технику.

Сборные каркасы менее материалоемкие, чем монолитные. Монолитный каркас затрачивает меньше материала и арматуры. Эти каркасы устанавливают сразу на месте строительства, тем самым сокращая энергозатраты, исключают стыки колонн, уменьшают затраты на технологическое оснащение, ознакомление с новинками строительства.

Сборному каркасу требуется больше материалов для изготовления, таких как сталь, инвентарные палубы, устройства для поддержки. Но каркасы не нужно доставлять, а можно собрать сразу на месте, а не на производстве. Меньше энергии затрачивается на возведение и при этом не нужна сварка. На сегодняшний день эти каркасы стали доступны.

Вернуться к оглавлениюСтроительство каркаса своими руками

Чтобы построить бетонный фундамент для здания, нужно:

- тщательно осмотреть местность на наличие ненужных материалов, которые мешают строительству;

- разметить, где будет сооружение;

- провести земляные работы;

- создать надежную опалубку;

- четко расставить арматурные прутья;

- залить бетонную смесь.

Перед началом строительства обследуют грунт, затем обозначают размеры сооружения указателями и натягивают нитку. Потом копают траншеи. При этом понадобится лопата, молот, кувалда. Размеры траншеи 60 на 70 см. На это влияет качество грунта, где возводится сооружение.

Перед началом строительства обследуют грунт, затем обозначают размеры сооружения указателями и натягивают нитку. Потом копают траншеи. При этом понадобится лопата, молот, кувалда. Размеры траншеи 60 на 70 см. На это влияет качество грунта, где возводится сооружение.

Когда работы с траншеей завершены, ее утрамбовывают и укладывают слоями щебня и песка. Затем начинают собирать опалубку. Для этого нужны деревянные плахи, молоток, гвозди, пилка, дрель. Сложив опалубку, готовится арматура. Понадобится болгарка и сварка. Арматура укладывается решетчато размером 20-40 см.

После установки арматурного каркаса начинают подготовку бетонной смеси. Бетон выбирают по размеру здания, которое строится. Для создания бетонного раствора используют цемент, песок, воду, щебень. Марка цемента, который используют, выше марки смеси. Чтобы приготовить смесь, пользуются бетономешалкой. Готовую смесь для бетона нужно залить постепенно и равномерно. Не надо заливать частями, так как образуются стыки и сооружение стает непрочным.

Вернуться к оглавлениюВозведение каркаса дома

Если возводить несущие стены из монолитного железобетона для создания каркаса здания, устанавливают арматуру вверху фундамента после заливки. Создавая стенную и колонную опалубку — закладные — место для стыков между фундаментом и каркасом. Где выводятся закладные, указывают в строительном проекте. Это углы, стыки между плитами, места где происходит нагрузки.

Чтобы выставить опалубку под несущие опоры, убедитесь, что фундамент прочный (15 дней). Затем собрать арматурный каркас и поставить опалубку. Опалубку усиливают подпорками. Для работы потребуется несколько человек. Нужно некоторое время, чтобы конструкция из бетона окрепла. После этого можно приступать к установке бетонных плит, после которых устанавливается перекрытие и крыша. Во время этой работы происходит высокая нагрузка на опалубку. Потому нужно хорошо ее укрепить и дать время для застывания (25 дней).

Вернуться к оглавлениюЗаключение

Возведение бетонного сооружения — тяжелая работа, которая требует навыков и опыта работы. В результате несоблюдения правил может понадобиться дополнительная работа по исправлению ошибок.

Сооружения с использованием бетона можно построить самостоятельно, используя необходимые материалы и инструменты.

kladembeton.ru

плюсы и минусы, как построить своими руками?

Дата: 26 июня 2017

Просмотров: 5883

Коментариев: 0

Строительство монолитного каркаса частного дома

Строительство частных домов на базе монолитного каркаса постепенно приобретает популярность. Прогрессивная строительная технология позволяет за ограниченное время возводить здания различной архитектурной сложности и этажности. Длительный ресурс эксплуатации строений обеспечивается благодаря несущим колоннам, изготовленным из армированного бетона, обеспечивающим равномерное распределение действующих нагрузок.

Что такое монолитный каркас частного дома

Железобетонный каркас частного дома представляет собой монолитную пространственную конструкцию.

Использование в строительстве бетонного каркаса весьма популярно

Достоинства:

- сокращенные сроки возведения здания;

- увеличенная прочность и надежность возводимой конструкции;

- возможность изменения внутренней планировки помещения;

- долговечность строения;

- повышенная устойчивость к сейсмическим факторам;

- отсутствие необходимости использования грузоподъемной техники;

- равномерная усадка постройки, исключающая вероятность образования трещин;

- пожарная безопасность бетонной конструкции;

- пониженная сметная стоимость строительства;

- возможность возведения на любом типе фундамента;

- реализация оригинальных архитектурных решений;

- минимальная потребность в рабочей силе;

- отсутствие швов, что позволяет снизить потери тепла;

- возможность использования различных материалов для отделки стен;

- надежная защита от проникновения посторонних шумов.

Несмотря на множество плюсов, здания с монолитным каркасом не лишены недостатков.

Благодаря бетонным несущим колонам, нагрузка на конструкцию распределяется равномерно, потому такие здания долговечны

Минусы монолитных строений:

- обязательно выполнение надежной гидроизоляции в зоне стыка фундамента и несущих колонн. Влага из почвы не должна разрушать железобетонный каркас;

- необходимость выполнения расчетов, а также разработки грамотного проекта. Выполнение работ профессионалами гарантирует безопасность и устойчивость коттеджа;

- зависимость качества заливаемой бетонной смеси от температурных условий. Применение специальных добавок позволяет снизить в зимнее время температуру схватывания бетона;

- необходимость использования бетононасоса для подачи раствора. Бетонирование значительных объемов с ручной подачей бетона к зоне работ проблематично.

Важно! Особенностью монолитной каркасной конструкции является то, что стены коттеджа не воспринимают нагрузок, а усилия распределяются по несущим колоннам и поперечным балкам.

Этот конструктивный нюанс позволяет использовать при строительстве стен различные материалы, обеспечивающие экологическую безопасность, комфортный тепловой режим и звукоизоляцию постройки. Формирование несущих колонн силового контура здания осуществляется одним из следующих методов:

- собирают опалубку, устанавливают арматурный каркас колонн, производят бетонирование. Возведение стен осуществляется внутри готового каркаса после достижения прочности и демонтажа опалубочной конструкции;

- строят стены здания согласно требованиям проекта. Затем в простенках производят армирование, устанавливают двухстороннюю опалубку, заливают бетонный раствор. Использование стен в качестве стационарной опалубки облегчает рабочий процесс.

Внешние стены между этими колонами закладываются из специальных теплосберегающих материалов

При изготовлении монолитного каркаса применяются следующие виды опалубки:

- стационарная. Является частью конструкции здания, не демонтируется после твердения бетона. Обеспечивает дополнительную теплоизоляцию строения, затрудняет проникновение посторонних шумов;

- демонтируемая. Разбирается после приобретения бетоном эксплуатационной прочности. Изготавливается из древесины, влагостойкой фанеры, металла или пластика и может использоваться повторно.

Внимание! Прочностные характеристики монолитного каркаса частного дома обеспечивают колонны квадратного сечения со стороной, равной 200–400 мм. Расчет сечения конструктивных элементов целесообразно поручить специалистам.

Как построить монолитный каркас частного дома своими руками

Самостоятельное строительство железобетонного каркаса для возведения частного строения производите, руководствуясь следующим алгоритмом:

- Подготовьте территорию строительной площадки. Удалите растительность, мусор, произведите разметку.

- Извлеките грунт для возведения фундамента на необходимую глубину, руководствуясь требованиями проекта.

Дом по монолитно-каркасной технологии можно строить практически на любом из типов фундамента

- Спланируйте почву, заполните приямок подушкой на основе песка и гравия.

- Тщательно утрамбуйте подсыпку, установите щитовую опалубку фундамента.

- Залейте бетонное основание постройки в виде монолитной плиты или ленточного фундамента, усиленного стальной арматурой.

- Обеспечьте полное твердение бетона на протяжении месяца.

- Смонтируйте пространственный каркас, соответствующий форме возводимой постройки, используя стальную арматуру.

- Соберите щитовую опалубку с внутренним размером, который соответствует габаритам колонн монолитного каркаса.

- Заливайте непрерывно бетонный раствор в опалубочную конструкцию, производите его вибрационное уплотнение.

- Обеспечьте неподвижность железобетонного каркаса на протяжении четырех недель и демонтируйте опалубку.

- Произведите кладку стен, используя блоки из ячеистого бетона, кирпич и другие материалы.

- Установите на внешние части монолитных элементов теплоизоляционную защиту, используя экструдированный пенополистирол или минеральную вату.

- Осуществите мероприятия по установке кровли и произведите внешнюю отделку строения.

Важно! Обеспечение повышенных прочностных характеристик достигается путем непрерывной заливки бетона марки М300 с показателем подвижности П3 и выше.

В представленном материале изложена общая информация об особенностях и нюансах возведения монолитного каркаса частного дома. Учитывая ответственность каркасной конструкции, целесообразно доверить разработку проекта монолитного дома и выполнение работ профессиональным строителям, опыт которых позволит избежать ошибок.

pobetony.ru

Железобетонный каркас одноэтажных и многоэтажных промышленных зданий.

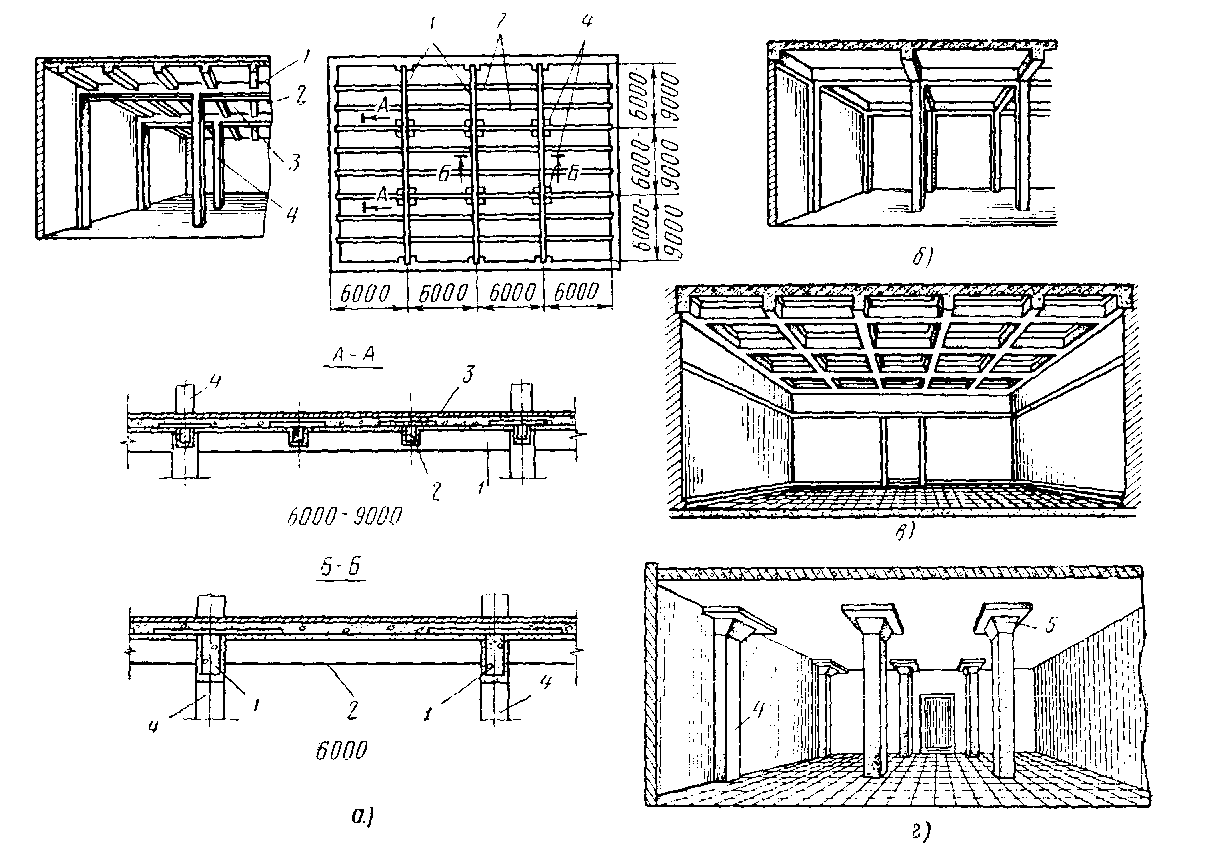

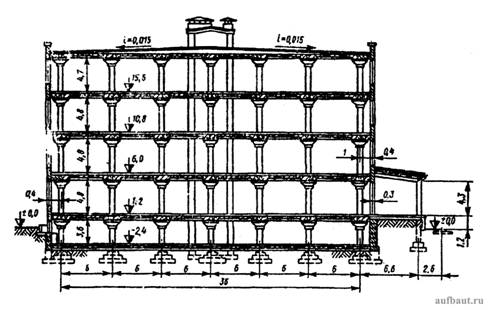

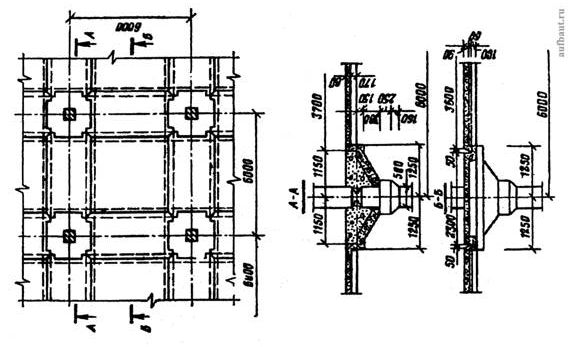

⇐ ПредыдущаяСтр 3 из 4Следующая ⇒Каркас одноэтажного промышленного здания состоит из фундаментов, фундаментных балок, колонн, несущих элементов покрытия, подкрановых балок и связей (рис.70).

Рис. 70. Основные элементы одноэтажного промышленного здания: 1 - столбчатые фундаменты; 2 - фундаментные балки; 3 - колонны; 4- подкрановые балки; 5- фермы; 6 - плиты покрытия; 7 - фонарь; 8 - окна; 9 - стены; 10 - связи.

Рис. 70. Основные элементы одноэтажного промышленного здания: 1 - столбчатые фундаменты; 2 - фундаментные балки; 3 - колонны; 4- подкрановые балки; 5- фермы; 6 - плиты покрытия; 7 - фонарь; 8 - окна; 9 - стены; 10 - связи.

Каркасы выполняют в основном из сборных железобетонных элементов. Монолитный железобетон применяют при наличии соответствующего технологического обоснования. В зданиях с большими пролетами и высотой при грузоподъемности мостовых кранов 50 т и более, а также в особых условиях строительства и эксплуатации допускаются стальные каркасы. В ряде случаев применяются смешанные каркасы.

При выборе материалов необходимо учитывать размеры пролетов и шага колонн, высоту здания, величину и характер действующих на каркас нагрузок, наличие агрессивных факторов, требования огнестойкости, долговечности и технико-экономические обоснования.

Каркас промышленного здания подвергается сложному комплексу силовых и несиловых воздействий. Силовые воздействия возникают от постоянных и временных нагрузок (собственная масса конструкций, снег, ветер, люди, эксплуатационное оборудование, грузоподъемные устройства и т. д.). В связи с этим элементы каркаса должны отвечать требованиям прочности и устойчивости.

Несиловые воздействия образуются от влияния внешней и внутренней среды в виде положительных и отрицательных температур, пара, содержащихся в воздухе химических веществ, действия минеральных масел, кислот и т. д.

При стр-ве промышленного здания наибольший расход материалов приходится на несущие элементы здания, составляющие его каркас. Поэтому снижение расхода этих материалов обеспечивает эффективность строительства. Оно может быть достигнуто более полным использованием физико-механических свойств материалов, в основном, бетона и железобетона, так как именно эти материалы являются основными при изготовлении конструкций каркаса. Экономия может быть достигнута и совершенствованием конструктивной формы элементов. Так, например, замена железобетонных колонн прямоугольного сечения на двухветвевые уменьшает расход железобетона на 22.-.26 %, применение пространственных покрытий вместо плоских сокращает расход бетона на 26 % и стали до 34 %. Большую экономию дает использование материалов высокой прочности. Так, повышение классов бетона с ВЗО до В50...В60 позволяет сократить его расход в балках и фермах на 8...10 %, а применение высокопрочной арматуры обеспечивает экономию стали до 36%.

Типовым решением при конструировании сборного железобетонного каркаса ОПЗ является применение поперечных рам из сборных железобетонных колонн и несущих элементов покрытия (балок или ферм) и продольных элементов в виде фундаментных, подкрановых и обвязочных балок, плит покрытия и связей. Соединение несущих элементов покрытия с колоннами в этом случае принято шарнирным. Это позволяет осуществить независимую типизацию балок, ферм и колонн, так как при шарнирном соединении нагрузка, приложенная, к одному из элементов, не вызывает изгибающего момента в другом. Достигается высокая степень универсальности элементов каркаса, возможность их использования для различных решений и типов несущих элементов покрытия. Кроме того, шарнирное соединение колонн, балок и ферм конструктивно значительно проще жесткого, тем самым облегчается изготовление и монтаж конструкций.

Все элементы сборных железобетонных каркасов унифицированы и при проектировании их подбор производят по специальным каталогам.

В каркасах большой протяженности устраивают температурные швы, расчленяющие каркас на отдельные участки, называемые температурными блоками. Каждый температурный блок должен иметь длину не более 72 м, ширину не более 144м и обладать самостоятельнойпространственной жесткостью.

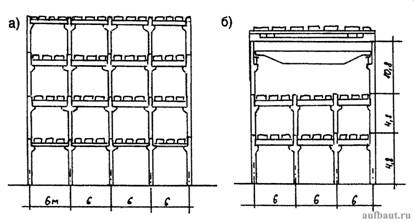

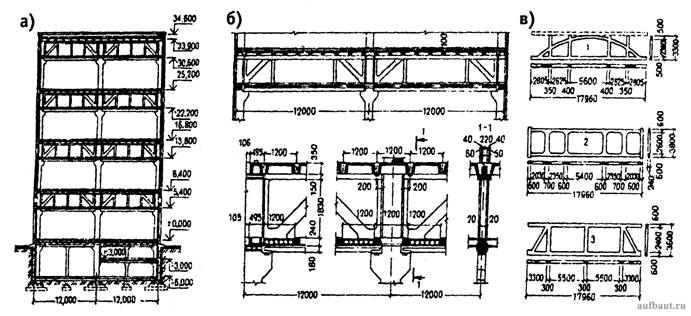

Многоэтажные промышленные здания проектируют, как правило, каркасными с навесными стеновыми панелями. Типовые конструкции для таких зданий разработаны с балочными и безбалочными перекрытиями.

При балочных перекрытиях (рис. 1) сетка колонн принята 6x6 или 9x6 м. Высоты этажей равны 3,6; 4,8; 6 и 7,2 м. При необходимости верхний этаж предусматривается пролетом 18 м (рис. 1б), в нем возможно расположение мостовых кранов грузоподъемностью 10 т или подвесного транспорта. При устройстве мостовых кранов высота верхнего этажа принимается равной 10,8 м, а при подвесном транспорте - 7,2 м. Основными несущими конструкциями в таких зданиях являются (рис. 2): колонны с консолями (табл. 1), по низу жестко заделываемые в фундаментные башмаки стаканного типа, ригели перекрытий (табл. 2) и покрытий, плиты многопустотные или ребристые (табл. 3), навесные панели стен.

Рисунок 1. Поперечный разрез многоэтажных промышленных зданий с балочными перекрытиями: а - без мостовых кранов; б - с мостовыми кранами в верхнем этаже

В зданиях с безбалочными перекрытиями (рис. 3) железобетонная плита опирается на колонны, имеющие, как правило, капители, уменьшающие рабочий пролет плиты и распределяющие опорную реакцию на значительную поверхность плиты. Такие перекрытия целесообразны в зданиях с большими равномерно распределенными нагрузками и квадратной сеткой колонн (например, 6x6 м). При временной нагрузке на перекрытие 10 кН/м2 и более безбалочные перекрытия экономичнее балочных. Их преимущество состоит также в том, что благодаря меньшей конструктивной высоте высота здания и расход стеновых материалов уменьшается. Безбалочные перекрытия применяют в зданиях холодильников, мясокомбинатов, складов и др. Сборные безбалочные перекрытия состоят из капителей, опирающихся по периметру среднего отверстия на выступы колонн, надколенных панелей, укладываемых в обоих направлениях на капители колонн и пролетной панели, опирающейся по контуру на подрезки надколенных панелей (рис. 4).

В зданиях с безбалочными перекрытиями (рис. 3) железобетонная плита опирается на колонны, имеющие, как правило, капители, уменьшающие рабочий пролет плиты и распределяющие опорную реакцию на значительную поверхность плиты. Такие перекрытия целесообразны в зданиях с большими равномерно распределенными нагрузками и квадратной сеткой колонн (например, 6x6 м). При временной нагрузке на перекрытие 10 кН/м2 и более безбалочные перекрытия экономичнее балочных. Их преимущество состоит также в том, что благодаря меньшей конструктивной высоте высота здания и расход стеновых материалов уменьшается. Безбалочные перекрытия применяют в зданиях холодильников, мясокомбинатов, складов и др. Сборные безбалочные перекрытия состоят из капителей, опирающихся по периметру среднего отверстия на выступы колонн, надколенных панелей, укладываемых в обоих направлениях на капители колонн и пролетной панели, опирающейся по контуру на подрезки надколенных панелей (рис. 4).

Рисунок 3. Многоэтажное каркасное здание с безбалочными перекрытиями

Рисунок 4. Фрагмент сборного безбалочного перекрытия с ребристыми панелями

Здание имеет сетку колонн 6x6 м и высоту этажей 4,8 или 6 м.

Если по функциональным и технологическим требованиям производственное здание должно иметь более крупные пролеты, то принимают сетку колонн 12x6; 18x6; 18x12; 24x6 м. В этих случаях здание, как правило, проектируют с дополнительными межфермеными этажами (рис. 5), в которых размещают оборудование, коммуникации, бытовые, складские и др. помещения. Ригелями здания служат безраскосные фермы или арки, жестко связанные с колоннами. По верхнему поясу ригелей укладывают ребристые плиты (перекрытие основных этажей), а по нижнему - пустотные (перекрытия вспомогательных этажей).

Рисунок 5. Конструкции МПЗ с межфермеными этажами: а - поперечник здания; б - фрагмент и детали перекрытия; в - типы железобетонных ферм ригелей (1 - арка с затяжкой, 2 - безраскосная ферма, 3 - то же, с подкосами в крайних пролетах)

Каркасно-панельные здания проектируют с полным или неполным каркасом. При полном каркасе панели перекрытия опираются по углам на колонны. Колонны и ребра перекрытий образуют пространственный каркас здания. Панели стен и внутренних перегородок - самонесущие и крепятся к стойкам каркасов. При неполном (внутреннем) каркасе крайних колонн нет, а панели наружных стен несущие. Панели перекрытий опираются на несущие наружные стены и внутренние колонны каркаса.

Читайте также:

lektsia.com