Срок службы бетона: продляем время эксплуатации бетонной конструкции. Срок службы бетонных площадок

что влияет на продление срока службы?

Согласно нормативным документам, долговечность бетона или его срок службы варьируется в пределах 50—100 лет. Все зависит от пропорций основных компонентов смеси и используемых добавок, улучшающих свойства бетона. Но, как показывает практика, преждевременное разрушение бетонных конструкций — довольно частое явление. Сегодня существует методы, позволяющие использовать потенциал бетонных материалов, существенно продлить эксплуатационный срок, сохранить стойкость поверхности в исходном виде.

Что оказывает влияние на долговечность?

Прежде чем определить подходящий метод укрепления поверхности бетона и продлить его срок службы, следует разобраться с параметрами, оказывающими на это влияние:

- Состав материала. Марка прочности, класс водостойкости и прочие показатели цемента сильно влияют на прочность и надежность будущей конструкции. Также важна чистота и четко выдержанный фракционный состав наполнителей. Например, цемент М150 не может дать нужную сцепку всех компонентов, так как его вяжущие свойства ниже. Поэтому бетонные поверхности из этого материала нужно будет ремонтировать минимум раз в год. Следовательно, рекомендуется использовать марки с более высоким показателем стойкости к нагрузкам. Различные ненужные примеси также отрицательно действуют на характеристики стройматериала.

- Пропорции основных ингредиентов. Известно, что с увеличением количества вяжущего компонента прочностные качества бетонного раствора увеличиваются, так как смесь плотнее ложиться, имеет меньше пустот, лучше трамбуется.

- Тип заполнителя. Разницу следует показать на примере. Эксплуатационный срок керамзитобетонного блочного материала достигает 75 лет, а изготовленному на щепе арболиту первый капитальный ремонт потребуется уже на сороковом году функционирования.

- Способ заливки бетоном. Снизить надежность конструкции легко при нарушении технологии заливки и соотношения ингредиентов к воде, слабом уплотнении, слишком медленной или ускоренной сушке, особенно если используются обогреватели.

- Условия функционирования. Если при проектировании и выборе материалов не учтены условия, в которых будет функционировать сооружение, то не стоит ждать от него долговечности. Пагубно на бетоне сказывается чрезмерная влажность. Постоянное воздействие воды приводит к высолам. Также губительны резкие температурные перепады и морозы.

- Вибрация и движения почвы.

- Ветровая эрозия.

- Химическая коррозия бетона и арматуры. Объясняется попаданием хлорид-ионов в бетонную смесь при применении определенных добавок, например, противогололедных реагентов, при эксплуатации во влажной среде и наличии источников с соленой водой.

- Человеческий фактор. Недостаток знаний, опыта, внимания приводит к совершению ошибок в ходе приготовления бетонной смеси и на этапах строительства.

Как продлить эксплуатационный срок?

Придать бетону крепости и подлить длительность его эксплуатации можно разными методами. Каждый из них подбирается в зависимости от степени влияния факторов, перечисленных выше.

Вернуться к оглавлениюПравильная технология заливки

Правильная заливка бетона — гарантирует его крепость и длительность эксплуатации.

Правильная заливка бетона — гарантирует его крепость и длительность эксплуатации.Важным этапом в данном способе является подбор состава и приготовление бетонной смеси. Ингредиенты и их количества подбираются согласно планируемым нагрузкам. Идеальным вариантом является выбор марки бетона и арматуры с запасом прочности. Не менее важно правильно подготовить основание. Грунт должен быть достаточно плотным и малоподвижным. Это позволит в дальнейшем избежать деформаций фундамента и трещин на стенах.

Уплотнение материала при заливке должно быть достаточным, чтобы удалить все пустоты и пузыри воздуха. От величины пористости, следовательно, плотности бетона напрямую зависит его влагонепроницаемость и долговечность. Хотя есть исключения. Например, газобетон отличается длительным сроком службы, несмотря на большое количество пустот. Это объясняется тем, что в порах скапливается и циркулирует достаточный объем воздуха, который компенсирует температурные деформации. Следовательно, даже замерзшая вода в газобетонной кладке не способна разрушить стены.

Срок сушки должен быть достаточным, чтобы цемент успел прореагировать, а структура не потеряла монолитности. Рекомендуется естественная сушка под полиэтиленовой пленкой с периодическим орошением бетонной поверхности.

В холодное время года проблема сушки решается постоянным подогревом бетонного раствора и изоляцией опалубки.

Вернуться к оглавлениюМодификаторы

Для продления срока службы рекомендуется использовать специфические добавки, повышающие устойчивость бетона к различным воздействиям. Популярной добавкой является фибра в виде тонких стальных волокон. Такие фиброволокна выполняют функцию арматуры с разницей в том, что работают они не в месте установки, а по всему объему смеси за счет равномерного распределения молекул.

Вернуться к оглавлениюЖелезнение поверхности

Железнение бетона – это улучшение технологических характеристик бетонного основания.

Железнение бетона – это улучшение технологических характеристик бетонного основания.Обработка бетонного покрытия осуществляется специальным текучим или сухим цементным составом, гранулы которого укрепляют слабый приповерхностный слой свежего бетона. Железнением обеспечивается защита от высоких нагрузок, механических и климатических воздействий. Метод бывает сухим, когда цементная смесь наносится через сито на поверхность и разравнивается в слой 2 мм после впитывания влаги из бетона, и мокрым, когда готовые составы разводятся в воде на месте проведения железнения.

Вернуться к оглавлениюИзолирующие пропитки

Наиболее эффективны для обработки кладки и монолита силинги. Для их изготовления применяют быстротвердеющие полимеры, способные глубоко проникать в пустоты приповерхностного слоя и изолировать их. Пропитки повышают гидроизоляцию бетона, что существенно продлевает срок службы.

Но у пропитки есть отрицательные стороны. Она блокирует естественную циркуляцию воздуха. Поэтому такие составы рекомендованы для обработки полов, но не годятся для использования с целью укрепления бетонных стен жилых домов.

Вернуться к оглавлениюСвоевременная заделка трещин

В период эксплуатации важно вовремя заделывать образовавшиеся трещины на поверхности бетона. Они неизбежно будут возникать по причине естественного расширения структуры. Если не заделать дефект, в скором времени образуется широкая щель, отремонтировать которую обойдется дороже.

Вернуться к оглавлениюТермошов

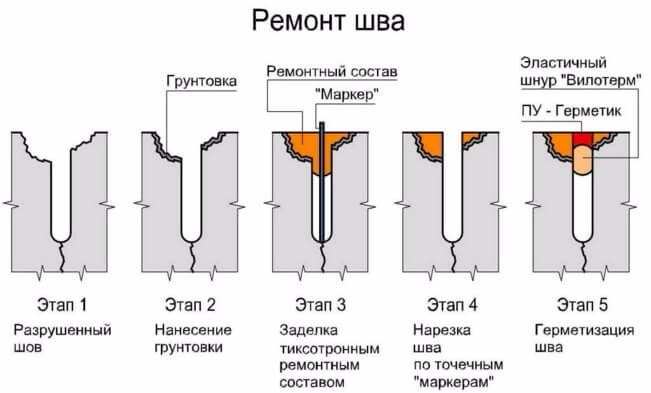

Этапы ремонтных работ шва.

Этапы ремонтных работ шва.Нарезание швов осуществляется глубиной на треть бетонного слоя или толщиной 5 мм. Для этого используются мастерок, шпатель или гвоздь. Делать прорезку удобнее в свежесхватившемся растворе. Если бетонный слой застыл, тогда нарезать швы лучше болгаркой с насадкой для работы по камню.

Нельзя оставлять шов открытым, если бетонная поверхность находится на улице. Чтобы он не заполнился водой, а затем не замерз, шов заполняется герметиком, смолой или битумом. В помещении можно использовать для этих целей монтажную пену.

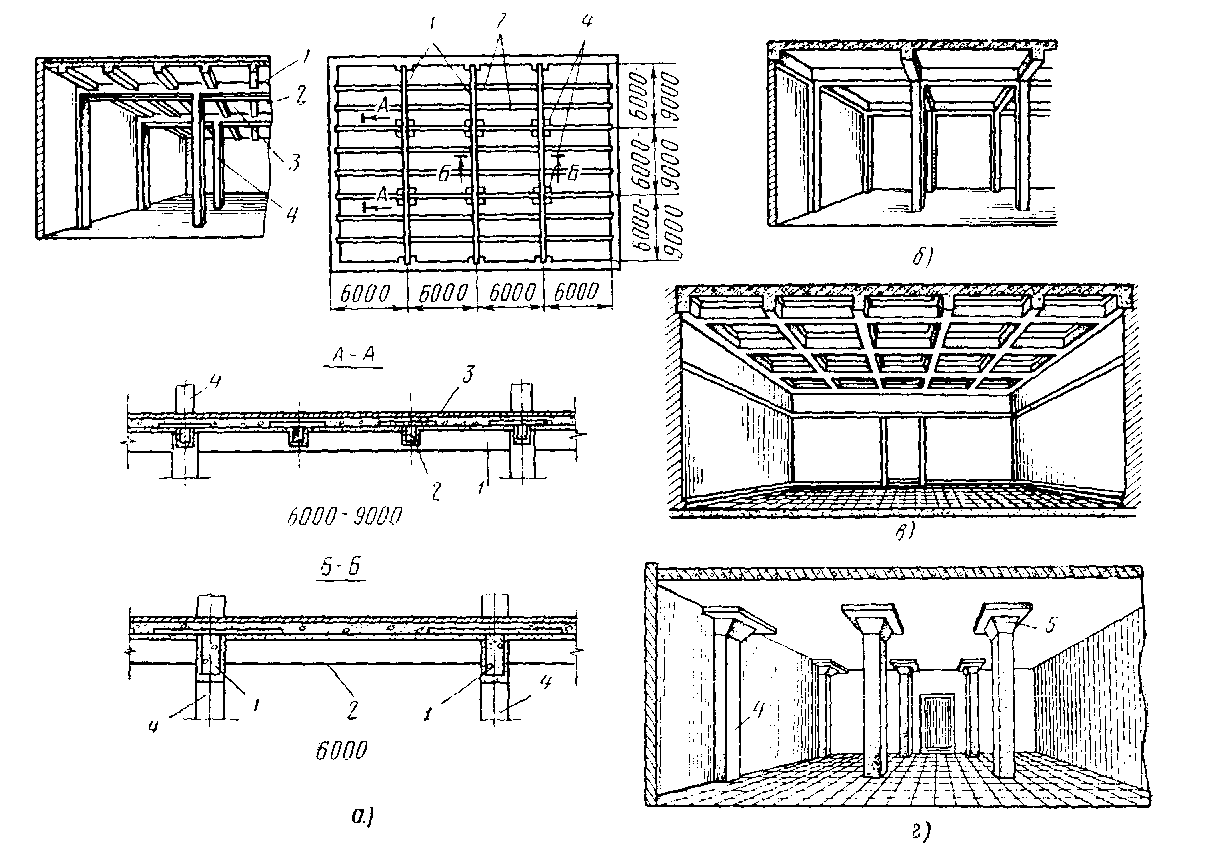

Рекомендуется размещать термошвы на перпендикулярных и параллельных стыках, у кирпичных столбов, колонн, перекрытий.

Вернуться к оглавлениюВентилируемые фасады

Известно, что бетонной кладке нужна надежная защита от влияния внешних воздействий. С этой задачей справляются вентилируемые фасадные системы. Например, газобетон с невентилируемой системой прослужит только 50 лет, а с вентилируемой — более 100. Такой эффект достигается за счет обеспечения естественной циркуляции воздуха, выводящего избыток влаги из стеновых пор.

Вернуться к оглавлениюСоставы-водопонизители

Специфическая химическая добавка способна решить проблему коррозии стали в арматурном каркасе и бетонного камня путем регулирования содержания хлорид-ионов.

Вернуться к оглавлениюВывод

Основными причинами, разрушающими бетон, являются:

- ошибки в проектировании и при заливке;

- низкое качество ингредиентов смеси;

- превышение норм нагрузок;

- коррозия арматуры;

- колебания процента влажности внутри бетона;

- резкие и частые колебания температур;

- агрессивное воздействие и механический износ поверхности;

- естественная деформация материала.

На некоторые из перечисленных факторов можно повлиять использованием современных добавок, пропиток, технологий отделки и облицовки. Этого будет достаточно для увеличения долговечности и стойкости бетонной конструкции, вопреки ее естественному износу с течением времени.

kladembeton.ru

Срок службы бетона: железобетонных опор, газобетонных блоков

Теоретически срок службы бетона, залитого по всем правилам, может составлять от 50 до 100 лет (а в некоторых случаях и более). На практике же мы часто сталкиваемся с ускоренным разрушением таких конструкций, хотя потенциал материала позволяет не только избежать этого, но и существенно продлить период, в течение которого стены, опоры и полы будут сохранять свою прочность.

Нарушение технологии и повышенные нагрузки могут быстро привести в плачевное состояние даже самый прочный материал

От чего зависит срок службы

Чтобы понять, как добиться максимальной «продолжительности жизни» от цементного раствора, важно разобраться со всеми факторами, которые влияют на этот показатель.

Главными будут следующие:

- Во-первых, играет свою роль состав материала, а именно – цемент и наполнитель. Если для дорожного полотна использовать цемент М150, то не стоит ожидать, что оно простоит хотя бы год без ремонта. Так что лучше применять растворы, прочность которых соответствует нагрузкам. Цена, конечно, будет больше, но и чинить придется реже.

Кладка из керамзитобетона (на фото) отличается прочностью

- Наполнитель также очень важен. К примеру, срок службы керамзитобетонных блоков по уверениям производителей, составляет около 75 лет, а вот дом, возведенный из арболита (наполнителем выступает щепа) может потребовать капитального ремонта уже через 40-50 лет.

- Далее – методика заливки. Каждая ошибка (нарушение пропорций, недостаточное уплотнение, слишком быстрая или слишком медленная сушка) приводит к тому, что конструкция получается менее надежной.

- Условия эксплуатации тоже оказывают непосредственное влияние на прочность. Наиболее губительны для бетона переувлажнение, воздействие солевых растворов, а также низкие температуры. Ну, а если за сезон проходит несколько десятков циклов замораживания-оттаивания, то первые признаки повреждения появляются уже через два-три года после постройки.

Разрушение основания вследствие воздействия влаги и нагрузок

Обратите внимание! Чтобы избежать этого, кладку нужно защищать от воздействия внешних факторов. Так, срок службы дома из газобетона с невентилируемым фасадом составляет около 50 лет, в то время как вентилируемый фасад и через 100 лет будет обеспечивать выведение жидкости из стеновых пор с минимальными отрицательными последствиями.

Конечно, приведенный выше перечень учитывает только ключевые факторы. Здесь не упоминается ни вибрация, ни ветровая эрозия, ни другие нюансы. Однако и указанного достаточно, чтобы сформировать стратегию по продлению срока службы бетона.

Срок службы газобетонных блоков при обустройстве вентилируемого фасада увеличивается чуть ли не вдвое за счет нормализации влажности

Продлеваем жизнь конструкции

Особенности методики

Если нам нужно, чтобы возведенная конструкция простояла как можно дольше, инструкция по обустройству должна соблюдаться неукоснительно:

Чем качественнее мы выполним заливку, тем дольше прослужит конструкция

- Во-первых, состав подбираем в соответствии с планируемыми нагрузками. Это касается как класса бетона, так и толщины арматуры. Получится сделать запас по прочности – будет только лучше!

- Во-вторых, тщательно готовим основание. Чем более плотным будет грунт, на который мы установим конструкцию, тем меньшей будет интенсивность деформационных воздействий. Таким образом мы существенно снизим риск образования крупных трещин.

- В-третьих, при заливке уплотняем материал, чтобы снизить содержание в нем пузырьков воздуха. Чем выше будет плотность бетона, тем ниже будет его пористость. А это, соответственно, приведет к росту влагостойкости.

Обратите внимание! Длительный срок службы газобетона, наоборот, обусловлен наличием большого количества полостей. Значительный объем внутреннего воздуха позволяет компенсировать температурные деформации, и кладка не разрушается даже при замерзании попавшей в поры воды.

- Наконец, конструкцию нужно эффективно просушивать. Если вода улетучится очень быстро, то цемент не успеет прореагировать, и структура утратит монолитность. Для задержки воды накрываем сохнущие бетонные конструкции полиэтиленом.

- Зимой проблема носит другой характер: на морозе бетон просто не застывает. Чтобы избежать этого, раствор нужно греть с помощью электрокабелей, а опалубку – изолировать для сохранения тепла.

Дополнительные меры

Процесс железнения покрытия после заливки

При постройке конструкции своими руками мы можем дополнительно увеличить ее прочность, а значит – продлить срок эффективной службы.

Для этого применяются различные методы:

- Во-первых, в состав материала можно водить модификаторы, существенно повышающите его устойчивость. Наибольшей популярностью пользуются добавки для бетона, содержащие фибру – тонкие стальные или полимерные волокна. Фибра выступает в роли своеобразной арматуры, закрепляя бетонный монолит изнутри.

- Во-вторых, поверхности можно подвергать так называемому железнению – обработке покрытия сухим цементом или текучим цементным раствором. Гранулы материала укрепляют поверхностный слой бетона, который является наиболее восприимчивым к нагрузкам и климатическим воздействиям.

Принцип действия пропитки

- В-третьих, можно обработать кладку или монолит силингами – изолирующими пропитками. Они производятся на основе быстротвердеющих полимеров, глубоко проникают в поверхностные поры и изолируют их. При этом покрытие приобретает гидроизоляционные характеристики, что существенно сказывается на его долговечности.

Обратите внимание! Полимерная пропитка нарушает естественную воздухопроницаемость, потому таким способом редко укрепляют стены жилых домов. А вот для пола данная методика подойдет как нельзя лучше.

Внешний вид обработанного пола

Ну, и стоит упомянуть еще об одной рекомендации. Любые повреждения бетона имеют тенденцию к расширению, потому стоит взять за правило: увидели дефект – отремонтировали его как можно скорее. Так проблема будет локализована и ее последствия останутся минимальными.

А вот если оставить маленькую трещинку без внимания, то через полгода на этом месте будет уже довольно большая щель…

Вывод

Срок службы железобетонных опор, колонн, напольных и дорожных покрытий, а также кладки из строительных блоков определяется воздействием комплекса факторов. И если на некоторые из них мы не можем влиять, то за счет других вполне реально повысить долговечность конструкции в целом.

Видео в этой статье содержит дополнительные рекомендации по улучшению эксплуатационных характеристик, потому советуем внимательно изучить его перед началом проектировки.

masterabetona.ru

Долговечность бетона и железобетона

Долговечность материалов характеризуется сроком службы, в течение которого они сохраняют работоспособность.

Исчерпание долговечности происходит при достижении предельного состояния, после чего дальнейшая эксплуатация становится либо технически невозможной, либо экономически нецелесообразной. Долговечность бетона (и железобетонной конструкции) зависит как от его свойств, так и от характеристик среды, в которой он эксплуатируется. Поэтому при проектировании бетона должны учитываться условия его эксплуатации.

Фактическая долговечность бетонных и железобетонных конструкций

Опыт эксплуатации бетонных и железобетонных конструкций и сооружений дает примеры их высокой долговечности. Наиболее известный — Пантеон (храм всех богов) в Риме с куполом из легкого бетона пролетом 43 м. Его возраст около 2000 лет. Хотя железобетон, в отличие от бетона, существует лишь чуть больше 150 лет, имеется ряд сооружений почти такого же возраста, прекрасно сохранившихся.

Предложены формулы для расчета долговечности железобетона, в которых влияющие на нее факторы варьируются в широких пределах. По формуле ВНИИ железобетона при самых низких уровнях долговечность составила 5 лет, а при самых высоких — 269 лет.

Если возможность столь высокой долговечности предстоит еще проверить, то прогнозы минимальной долговечности достаточно точны. Имеется значительное количество случаев разрушения железобетонных конструкций после 2-3 лет эксплуатации. При этом ситуация отнюдь не улучшилась в последние десятилетия. Весьма уязвимыми являются дороги и мосты, подвергающиеся совместному действию влаги, мороза и хлористых солей, морские сооружения. Ряд конструкций, эксплуатирующихся во влажных условиях при одновременном действии мороза, также имеет недостаточную долговечность. Остается проблемой долговечность конструкций, подвергающихся действию агрессивных сред. В частности, повышается число случаев внутренней коррозии бетона вследствие увеличения содержания щелочей в цементе в последнее время.

Одним из факторов, изменившихся не в пользу долговечности бетона, является повышение тонкости помола цементов. Оно определяется необходимостью повышения ранней прочности бетона, улучшения использования цемента, снижения расхода сырьевых ресурсов.

Но это приводит к уменьшению клинкерного фонда в бетоне, играющего в обеспечении его долговечности значительную роль. Благодаря ему происходит дальнейшее твердение бетонов на обычных цементах после 28 суток. В возрасте трех-шести месяцев их прочность повышается примерно на класс. Происходит уплотнение структуры таких бетонов, снижается их проницаемость — важнейший фактор долговечности. Существенной является и способность бетона с достаточным клинкерным фондом к самозалечиванию микротрещин. Бетоны на тонкомолотых цементах практически не обладают такими свойствами.

www.uniexo.ru

Как увеличить срок службы цементной стяжки, бетонной площадки или отштукатуренной стены в 2 раза?

Мы уже много раз рассказывали про полимерное волокно «ВСМ» (фибру), которое существенно увеличивает долговечность бетонных конструкций и изделий.

Фибру «ВСМ», ТУ 2272-006-13429727-2007 «Волокно строительное микроармирующее» применяли ПРИ СТРОИТЕЛЬСТВЕ БАШНИ ФЕДЕРАЦИЯ комплекса Москва Сити, второго по высоте здания в Европе. Уникальность проекта, самые высокие требования к качеству применяемых материалов и технологий предопределили необходимость армирования множества бетонных элементов самым качественным и прочным фиброволокном.

ВВЕДЕНИЕ В БЕТОН ВОЛОКНА «ВСМ» позволило значительно сократить расходы на дорогостоящую металлическую фибру при обеспечении самых высоких физико-механических и эксплуатационных свойств.

ММДЦ «Москва-Сити», г. Москва

Фибру «ВСМ» применяли ПРИ СТРОИТЕЛЬСТВЕ БЕТОННЫХ ПОЛОВ ДЕСЯТКОВ ЛОГИСТИЧЕСКИХ ЦЕНТРОВ СЕТИ МАГНИТ, крупнейшей розничной сети России. Высокая интенсивность эксплуатации и значительные нагрузки предопределили выбор проектировщиков в пользу волокна «ВСМ».

РЦ «ТАНДЕР» Торговой сети «МАГНИТ», г. Первоуральск

ВВЕДЕНИЕ В БЕТОН ВОЛОКНА «ВСМ» позволило подрядчику не беспокоиться о качестве выполненных бетонных полов и возможных растрескиваниях и разрушениях.

Фибру «ВСМ» применяют при строительстве ПРОЛЕТНОГО СТРОЕНИЯ АВТОДОРОГИ МОСКВА – САНКТ-ПЕТЕРБУРГ, одной из самых известных и загруженных автотрасс России. Эта дорога – платная и скоростная, соответственно ко всем участкам и конструкциям предъявляются повышенные требования.

ВВЕДЕНИЕ В БЕТОН ВОЛОКНА «ВСМ» совместно со стальной фиброй позволило подрядчику сократить количество стальных армирующих каркасов, существенно увеличить производительность работ.

Многие АЭРОДРОМЫ В РОССИИ имеют взлетно-посадочные полосы, рулежные дорожки и стояночные площадки, выполненные из БЕТОННЫХ АЭРОДРОМНЫХ ПЛИТ ПАГ. Требуемые прочностные характеристики плит обеспечиваются качеством бетона и соблюдением технологии производства.

ВВЕДЕНИЕ В СОСТАВ БЕТОН ВОЛОКНА «ВСМ» обеспечило идеальное качество рифленой поверхности, влияющее на сцепные свойства плит и стойкость к разрушающим воздействиям. По самым скромным оценкам проектировщиков это позволит продлить срок службы бетонных покрытий в 1,5-2 раза.

Плита ПАГ без «ВСМ»

Плита ПАГ с «ВСМ»

НО ЭТО ВСЕ ПРО БОЛЬШИЕ ПРОЕКТЫ…

СЕГОДНЯ МЫ РЕКОМЕНДУЕМ ПОСЕТИТЬ НАШ САЙТ WWW.VOLOKNO.SU ТЕМ, КТО ЖЕЛАЕТ ПОЗАБОТИТСЯ О ДОЛГОВЕЧНОСТИ СВОЕГО «ПРИУСАДЕБНОГО УЮТА».

Оттепель, мощный снегопад, а потом арктическое вторжение – вот она весна 2018 года; от такой погоды каждый хозяин вынужден реставрировать все пострадавшие после лютой зимы теплицы, которые сорвал с ненадежного основания шквалистый ветер; бетонные дорожки и площадки, разорванные замерзшей, а после оттаявшей водой; потрескавшийся обвалившийся цоколь и пр.

И именно здесь применение полимерных волокон «ВСМ» позволит качественно – а главное, НАДОЛГО, – отремонтировать все существующие бетонные элементы построек и инфраструктуры участка. Если же добавлять «ВСМ» в бетон при обустройстве, например, новых дорожек или площадок, то про необходимость ежегодного обновления и ремонта можно вообще забыть.

Применение полипропиленовых волокон марки «ВСМ» (Волокно Строительное Микроармирующее) в настоящее время является одним из самых эффективных и недорогих способов улучшения качества бетонов и растворов.

ДОБАВЛЯЯ ВСЕГО ОТ 600 ДО 900 ГРАММ ВОЛОКОН НА 1 М3 БЕТОННОЙ СМЕСИ, ПОЛУЧАЕТСЯ БЕТОН С СУЩЕСТВЕННО ЛУЧШИМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ:

- бетонная смесь не расслаивается при транспортировке и подаче;

- бетонная смесь быстрее набирает прочность;

- бетон становится прочнее;

- в процессе твердения бетон не трескается;

- получившийся фибробетон более устойчив к ударным нагрузкам;

- повышается морозостойкость, водонепроницаемость, сопротивление переменным нагрузкам;

- так же устраняется взрывное откалывание бетона при пожаре, что увеличивает долговечность бетонных конструкций и зданий.

ЭКОНОМИЧЕСКИЙ ЭФФЕКТ ОТ АРМИРОВАНИЯ ФИБРОВОЛОКНОМ «ВСМ» ОЦЕНИТ ЛЮБОЙ ДОМОВЛАДЕЛЕЦ, ПОСЛЕ ПЕРВОГО ЖЕ ЗИМНЕГО СЕЗОНА:

- волокно гарантированно повысит качества бетонных конструкций и изделий, значительного увеличения их долговечности;

- строители ощутят рост производительности работ;

- можно ощутимо уменьшить объем стального армирования;

- брак сводится к нулю!

Для справки: Полипропиленовая фибра «ВСМ» уже более, чем 12 лет успешно применяется в самых различных областях строительства:

- бетонные полы и стяжки, площадки и дорожки;

- производство ЖБИ;

- пенобетон и газобетон;

- сухие строительные смеси;

- штукатурные смеси;

- ремонтные составы;

- гидротехнические сооружения;

- торкретирование;

- сельскохозяйственные объекты и др.

Более подробно узнать о эффективности волокна «ВСМ» (фиброволокна, полипропиленовой фибры) рекомендуем по ссылкам:

http://www.volokno.su/production/ - общая информация о волокне «ВСМ»;

http://www.volokno.su/production/concrete/description/ - информация об основных характеристиках «ВСМ»;

http://www.volokno.su/use/floors/ - информация об областях применения «ВСМ»;

http://www.volokno.su/efficiency/cracking/ - информация об эффективности «ВСМ»;

http://www.volokno.su/production/projects/ - информация об объектах, при возведении которых применялось «ВСМ»;

http://www.volokno.su/about/contacts/ - информация о всех местах, где можно приобрести фиброволокно «ВСМ»;

http://www.volokno.su/documentation/buklety/ - здесь можно скачать буклеты о «ВСМ».

Следите за нашими новостями!

www.insi.ru

Долговечность бетонных и железобетонных конструкций

Распространение монолитного строительства, в том числе и высотного, способствует актуальности вопроса обеспечения качества бетонных и железобетонных конструкций, долговечности возводимых объектов. Значительной популярностью монолитный бетон пользуется в возведении инженерных сооружений, трубопроводов, транспортных сетей. Эксплуатационную надежность объектам обеспечивает соответствие основным требованиям проектирования и расчетов, а также высокое материалов, применяемых в приготовлении бетонных смесей, арматуры, соблюдение технологий производства. Выявить какие-либо несоответствия помогает производственный контроль качества, осуществляемый на разных стадиях выполнения работ.

Фактическая долговечность

Опыт использования конструкций данных типов имеет многовековую историю. Самым древним объектом, в строительстве которого применялся легкий бетон, считается «храм всех богов» Пантеон, возраст которого превышает 2000 лет. Несмотря на то, что заявленный срок службы железобетонных сооружений составляет всего 150 лет, существуют конструкции аналогичного возраста, хорошо сохранившиеся до наших дней.

Опыт использования конструкций данных типов имеет многовековую историю. Самым древним объектом, в строительстве которого применялся легкий бетон, считается «храм всех богов» Пантеон, возраст которого превышает 2000 лет. Несмотря на то, что заявленный срок службы железобетонных сооружений составляет всего 150 лет, существуют конструкции аналогичного возраста, хорошо сохранившиеся до наших дней.

Для расчета долговечности бетона и железобетона в наши дни используются специальные формулы ВНИИ, согласно которым, на самом низком уровне показатель равен 5 годам, на самом высоком – 269 лет.

Факторы, влияющие на положительность срока службы

Негативное влияние на долговечность бетона оказывают влага и мороз. Некоторые дороги, возводимые с использованием данного материала, служат не более 2-3 лет. Одним из факторов, оказывающим отличительное влияние на прочность бетона, можно считать недавно возникшую возможность использовать цемент более тонкого помола. Такой помол способствует увеличению ранней прочности и снижению расхода материалов. При этом происходит уменьшение клинкерного фонда в бетоне, что приводит к его уплотнению, снижение проницаемости и, соответственно, сокращению срока службы возводимых объектов. Согласно исследованиям НИИЖБ более 23% изученных цементов имеют такую проблему, как недообжиг клинкера, который компенсируется высокой степенью помола.

Государственные стандарты на приготовления бетонных составов

После появления в ГОСТ 26633-91 пункта 1.6.2 о возможности применения составов, показателями качества, которых находятся ниже требований ГОСТ (после проведения исследований в специализированных центрах), показатели качества бетонных конструкций начали снижаться. В государственном стандарте нет четкой формулировки о требованиях к проведению таких исследований. Поэтому, чтобы возводимые конструкции имели длительный срок эксплуатации, особое внимание следует уделить наличию примесей в заполнителях. Для создания морозостойких бетонов целесообразно использовать цементы с содержанием щелочей, не превышающим 0,6%.Также следует убедиться в необходимости использования цементов, содержащих белит, которые рекомендуется к применению при возведении массивных конструкций, а также объектов в условиях жаркого климата.

Несбалансированное содержание гипса и щелочей провоцирует быстрое схватывание, в результате чего появляются «быстряки». Чем выше содержание белита в цементе, тем важнее процентное содержание S03.

Несбалансированное содержание гипса и щелочей провоцирует быстрое схватывание, в результате чего появляются «быстряки». Чем выше содержание белита в цементе, тем важнее процентное содержание S03.

Уход за бетонными конструкциями

Значительное влияние на долговечность конструкций, выполненных и из бетона и железобетона, оказывает то, насколько грамотно осуществляется уход за ними. Сегодня в РФ можно приобрести материалы на водной основе, предназначенные для ухода за бетоном ВПС и ВПМ. Применение таких составов позволяет минимизировать образование усадочных трещин на стадии твердения бетона (особенно в жаркую погоду), а также повысить устойчивость к шелушению поверхности.

www.mzhbkdmitrov.ru

Продление срока службы бетона

Срок службы бетона или, другими словами, его долговечность – это способность данного материала сохранять набранную прочность за длительный период эксплуатации конструкций, находящихся в контакте с внешней средой, и соответствовать заданным требованиям эксплуатации.

При неправильном изготовлении раствора очень быстро покрывается трещинами и конструкции выполненные из него приходят в негодность.

Бетон не ржавеет и не гниет, по своей прочности почти не уступает природному камню. Поэтому долговечность должна теоретически составлять от 60 до 100 лет.

Практика показывает, что зачастую конструкции разрушаются через несколько сезонов эксплуатации, а то и после первых морозов.

Для того чтобы увеличить долговечность, нужно выяснить, что является причиной его разрушения.

Основные причины, приводящие к разрушениям:

- ошибки, допущенные при проектировании и на стадии заливки;

- некачественные и несоответствующие составляющие;

- превышение допустимых нагрузок на конструкции;

- коррозия арматурной конструкции;

- изменение влажности внутри построек;

- частые и резкие температурные перепады;

- наличие в окружающей среде агрессивных активных химических веществ;

- механический износ конструкций под воздействием внешних нагрузок;

- деформация материала, возникающая из-за температурных изменений.

Инструменты и материалы

Для увеличения срока службы на стадии заливки понадобятся инструменты и материалы:

Водно-битумная эмульсия должна иметь вязкую консистенцию и темно-коричневый цвет.

- кисть;

- лейка или распылитель;

- мастерок;

- болгарка;

- диск по бетону или камню;

- водостойкая бумага;

- водно-битумная эмульсия;

- этинолевый лак;

- известковое молочко;

- защитная пленка;

- порошок для железнения;

- монтажная пена.

Первое необходимое условие, для того чтобы обеспечить долговечность, – это правильный выбор его составляющих и их пропорций: щебня, гравия, воды, цемента и добавок.

Главнейший момент при планировании работ – выбор цемента.

Самый распространенный цемент – это портландцемент марок 400-500. Относительно быстро твердеет, обладает повышенной прочностью. Содержит минеральные добавки.

Глиноземлистый цемент взаимодействуя с водой выделяет большое количество тепла, из-за чего он быстро застывает.

Глиноземистый цемент марок 400-600 – вид цемента, который при взаимодействии с водой выделяет повышенное количество теплоты, поэтому раствор, изготовленный на его основе, твердеет быстрее.

Гипсоглиноземистый цемент встречается редко, основная его особенность – относительно большое расширение при твердении.

Сульфатостойкий цемент марок 300-500 – цемент, обладающий устойчивостью к воздействиям химически активных сред, в том числе морской воды.

Пуццолановый цемент незаменим при использовании во влажной среде, обладает повышенной водонепроницаемостью и, как следствие, морозоустойчивостью.

Ошибки начинающих

Многих ошибок, из-за которых снижается срок службы, можно избежать на стадии проектирования и заливки.

Самая грубая и распространенная ошибка при заливке: для того чтобы стяжку было легче ровнять и чтобы раствор полностью заполнял траншеи, проливался между камнями, его стараются делать редким, а после схватывания разбавляют водой. Ошибка состоит в том, что избыточная вода не вступает в реакцию с цементом. При затвердевании она образует пустоты, которые впоследствии вызывают микротрещины, приводящие к разрушению.

Замедление высыхания

Если был приготовлен слишком жидкий раствор, то при его застывании на поверхности из-за неравномерной осадки будут появляться трещины.

Во время высыхания раствор осаждается. Если раствор был слишком жидким, усадка проходит неравномерно. Как следствие образуются трещины. Они незаметны внутри, хорошо видны на поверхности.

Из раствора с переизбытком воды получается пористый бетон, который впоследствии активно впитывает атмосферную влагу и разрушается от морозов.

Если же необходимо получить жидкий раствор, то на каждый дополнительный л воды следует добавить 2 кг цемента.

Многие начинающие строители считают, что для полного застывания достаточно трех суток, выждав этот срок, можно переходить к следующим этапам работ. Полное застывание в естественных условиях длится до 25 лет. Чтобы сократить время высыхания, в раствор вносят добавки, ускоряющие этот процесс. Избыточное количество добавок только уменьшит срок службы. Самый прочный и качественный бетон – высохший в естественных условиях

Срок службы можно увеличить, если во время высыхания обеспечить его повышенную влажность, особенно при высокой температуре воздуха, ветре, если бетон освещается солнечными прямыми лучами. Для этого через 12 часов после заливки его начинают поливать. Поливать в первое время нужно аккуратно, желательно из лейки, чтобы сильными струями воды не разрушить верхний слой. Чем дольше он будет находиться во влажном состоянии, тем дольше будет срок его службы. Чтобы облегчить работу, бетон можно укрыть слоем опилок, водостойкой бумагой или пленкой. Увлажнять нужно до 15 дней. За это время раствор набирает 70% своей предполагаемой прочности.

Более затратным, но и более эффективным является покрытие верхнего слоя водно-битумной эмульсией или этинолевым лаком. Вещества наносятся кистью или распылителем. Они создают защитную пленку. Пленка препятствует быстрому испарению воды. В эмульсию можно добавлять известковое молочко. Оно придает пленке светлую окраску, которая увеличивает отражение солнечных лучей и не дает поверхности нагреваться.

При застывании выделяется тепло. Если объем раствора достаточно большой, температура внутри него может возрасти на десяток градусов. Полив водой способствует охлаждению и нормализации температуры.

Железнение и термошвы

Еще один способ продлить срок службы – его железнение.

Железнение, как многие считают, способно увеличить крепость. На самом деле это не так. Оно служит для увеличения твердости поверхности и улучшения ее гидроизоляционных свойств.

На этапе железнения в свежий или схватившийся раствор вносится специальный порошок или цемент. Затем они затираются мастерком.

Практикуется использование специальных смесей. В их состав входят алюминат натрия, корунд, жидкое стекло, различные модификаторы. Они придают дополнительные свойства верхнему слою.

Железнение способствует твердости поверхности и улучшения ее гидроизоляции.

Существует два основных приема железнения – сухой и мокрый.

При сухом способе на горизонтальную поверхность через сито насыпается цемент слоем до 2 мм. Затем он уплотняется мастерком. Сухой цемент вытягивает из стяжки влагу и становится похожим на тесто, которое затем выравнивается и разглаживается мастерком.

В случае мокрого нанесения сначала разводится состав, а затем тонким слоем наносится на поверхность, причем поверхность может быть наклоненной к горизонту.

После железнения и высыхания можно нанести защитный полимерный слой с добавлением красителей.

Нельзя заливать сразу слишком большую площадь, так как при жаркой погоде бетон начинает расширяться и саморазрушаться.

Часто хозяева и заказчики стараются залить большие площади за один прием, чтобы не было видно стыков. Это приводит к уменьшению срока службы, потому что в жаркую погоду при нагревании расширяется и сам себя разрушает.

Увеличить срок службы подъездных и садовых дорожек, полов, сделанных из бетона, можно с помощью термошвов. Самый дешевый и простой способ их сделать – заливать бетон не сплошным слоем, а поэтапно, отделяя участки друг от друга вставками из нескольких слоев рубероида, фанеры или дощечек толщиной 5 мм.

Второй способ – нарезание швов. Термошов прорезается на глубину 1/3 всего слоя, толщина – до 5 мм. Можно прорезать любым подручным инструментом (мастерком, шпателем, гвоздем) в только что схватившемся растворе. В застывшем растворе прорезается болгаркой с диском по камню или бетону. Если стяжка находится под открытым небом, шов нельзя оставлять открытым. Он заполнится водой, тогда во время морозов лед его разорвет. Заполняется герметиком, битумом или смолой. В крытых помещения можно применить монтажную пену.

Термошов следует делать в местах примыканий к бетонным и, особенно, кирпичным столбам, в местах Т-образных стыков поверхностей.

Очень часто хозяева дач и личных домов самостоятельно отливают тротуарную плитку, бордюры, шляпки столбов. Свежеизготовленные изделия не отличаются от заводских. Но их срок службы составляет 2-3 сезона, после чего они разрушаются. Причина в том, что в домашних условиях не удается удалить из них воздух и излишки воды. В образовавшиеся поры проникает вода, которая во время морозов их разрушает. В заводских условиях эти изделия изготавливаются на вибростолах или прессованием. Эти технологии позволяют получить не пористый, а плотный бетон, который не боится промерзаний. В домашних условиях увеличить морозостойкость и увеличить срок их службы можно с помощью пластификаторов.

Несмотря на объективные причины, приводящие к разрушению бетона, есть и субъективные, которых можно избежать.

o-cemente.info

Контроль качества бетона на стройплощадке: правила прочности по ГОСТу

Долговечность и безопасность эксплуатации объекта, находящегося на стадии строительства, полностью зависит от обеспечения качественных бетонных и металлических конструкций. Под этим подразумевается разностороннее понятие, которое зависит от свойств элементов, находящихся в составе смеси. О том, что такое контроль качества бетона на стройплощадке и поговорим далее.

Проводится контроль прочности бетона

Это касается также точного соблюдения процесса производства, с технической точки зрения, и правильного ухода за затвердевающей смесью. Каждая стадия изготовления бетона нуждается в тщательном контроле, от этого зависит цена готовой смеси.

Необходимые материалы для бетонной смеси и контроль над ними

Предприятия, которые занимаются производством строительных растворов, пользуются входным контролем, который включает в себя следующее:

- проверка документов: паспорта, формуляры, сертификационные бланки, которые удостоверяют качественность поставляемого раствора;

- приемка исходных составляющих всех растворов, для чего существуют правила контроля прочности бетона по ГОСТу 18105 86 и ТУ, а также изоляция сомнительных материалов вплоть до полного разъяснения причин;

- оформление материалов в определенном журнале;

- изъятие пробников, для дальнейших исследований и испытаний;

- рассмотрение случаев, когда попадается некачественный товар или материал;

- выдача заключения, касающихся качественности растворов. В случае обнаружения дефектов документы должны передаваться в определенные отделы на предприятии.

Совет: если вы изготовили раствор своими руками для малозначимых конструкций, проводить контроль качества необязательно.

Перевозка бетонной смеси – немаловажный процесс, который требует внимательности, потому что это гарантия того, что на нее не будут попадать солнечные лучи, осадки или ветер. Во время транспортировки необходимо следить за тем, чтобы смесь не затвердела или не распалась на отдельные компоненты.

Контроль качества бетонных работ должны проводить специалисты

Совет: если вы занимаетесь строительными работами и получаете бетонный раствор в специализированном транспорте, значит, его необходимо задействовать как можно раньше, во избежание того же самого затвердения или распада.

Подобный контроль касается не только бетонных растворов, но и изделий из металла, арматуры, правильных установочных работ, качественности опалубки.

Контроль бетона в лаборатории

Прежде чем приступать к укладке смеси или раствора, инструкция требует:

- сравнить размер опалубки;

- проверить ее правильное расположение;

- плотность стыков;

- правильное соотношение опалубки с арматурой.

Она должна быть чистой, а смазка хорошей. В зимний период нужно, обязательно, проверить ее на наличие снега и наледи.

Как проводится контроль качества бетонных полов

Полный контроль укладки смесей

В процессе бетонной укладки необходимо придерживаться следующих правил:

- непрерывно проводить контроль состояния опалубки;

- не стоит сбрасывать бетон с высоты более двух метров, бетонирование происходит на высоте 1 м, что касается колонн по двум сторонам, то высота от 0,5 до 5 м;

- для спуска смеси необходимо использовать желоб или хобот.

Совет: в случае, если опалубка сместилась в какую-либо сторону, работа прекращается, а конструкция возвращается в исходное положение, при большой необходимости можете прибегнуть к усилению.

Как производится входной контроль бетонной смеси на строительной площадке

Проверка качества плотности бетонной смеси проверяется несколькими способами:

- С использованием радиоизотопного плотномера, основанного на изменении уровня поглощения определенных излучений в соответствии с плотностью материалов.

- С помощью электрического преобразователя. Больше подходит для проверки крупных элементов из бетона, в этом случае датчик устанавливается в вибрационной зоне. Когда достигнута положенная плотность, возникает определенный сигнал, это может быть свет или звук.

На фото – производится сертификация бетона

Проверка качественности готового бетона

- Полностью затвердевший бетон необходимо проверять специальными образцами в виде кубов, которые изготавливаются в тоже самое время и оставляются затвердевать в таких же условиях.

- Подобная проверка качественности затвердевшего материала осуществляется в лаборатории, данные можно узнать, совершив туда звонок.

Совет: самостоятельное определение – трудная и дорогостоящая процедура.

Если ж укладка происходит в зимний период, во время пользования опалубкой выдерживающих воздействие температур, сложно содержать кубики-образцы в таких же условиях, как и основная смесь. В подобной ситуации условия необходимо создать искусственно, которые будут приближены к реальным, для точной оценки качества бетонного покрытия, а также для определения прочих показателей.

Выбуривание кернов при помощи определенного прибора применяется тогда, когда необходимо получить точные данные о прочности бетона. Изъятый образец затем проверяется на уровень прочности.

Все вышеперечисленное относится к разрушающим способам проверки качества и прочности.

Но существуют и методы неразрушающей проверки: ультразвук и механика.

- При механическом методе проверки специалисты используют молоток Кашкарова.

- Он оснащен специальный шариком, который прижимается к бетону, далее происходит удар обычным слесарным молотком.

- После удара на бетоне остается один отпечаток от шарика, а на эталонном стержне появляется второй отпечаток.

- Затем полученные отпечатки сравнивают, находят общее соотношение, а уж затем определяется твердость по искривленным линиям.

Проверка ультразвуком

Метод ультразвуковой диагностики основывается на том, что скорость прохождения выдаваемых волн через бетон изменяется. Тарировочные кривые являются главными составляющими при оценке уровня прочности.

Вывод

Любое строительство – сложное и опасное мероприятие, которое зависит от качества стройматериалов. Поэтому на многих объектах, для того чтобы провести все положенные процедуры по контролю качества и прочности составляются определенные акты, предъявляемые приемной комиссии.

Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

masterabetona.ru