ТТК. Устройство монолитных стен толщиной 160 мм на легком заполнителе. Толщина монолитных стен

ТТК. Устройство монолитных стен толщиной 160 мм на легком заполнителе,

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на устройство монолитных стен толщиной 160 мм на легком заполнителе.1.1. Типовая технологическая карта разработана на устройство внутренних монолитных стен из керамзитобетона в монолитном 16-этажном жилом доме с использованием крупнощитовой опалубки. Наружные стены толщиной 400 мм на этаже выполнены до устройства внутренних стен и в данной карте не рассматриваются.Высота этажа 3,0 м, размер здания 32,00х16,00 м, керамзитобетон М-200.1.2. В состав работ, рассматриваемых картой, входят:монтаж опалубки;установка арматуры;укладка бетона;демонтаж опалубки.1.3. При устройстве перегородок и внутренних стен панели опалубки устанавливаются с помощью подкосов, а противоположные панели соединяются между собой тягами. Первыми устанавливаются блоки опалубки, а затем производят монтаж панелей и отдельных щитов. Монтаж опалубки лифтовой шахты выполняется в следующем порядке. Сначала монтируют блоки лифтовой шахты и лестничной клетки, а затем панели и щиты. Блок опалубки лифтовой шахты устанавливается на опорное днище, имеющее поворотные кронштейны для опирания на гнезда в забетонированных стенах. Проемообразователи для оконных проемов раскладывают вдоль наружных панелей в соответствии с проектной разбивкой.Для обеспечения герметичности стыков опалубки с низом панелей и щитов по их периметру закладывается жгут из микропористой резины диаметром 40 мм. Точность смонтированной опалубки должна быть на один класс выше точности бетонируемой конструкции. Щели в стыковых соединениях не должны превышать 2 мм.1.4. Армирование монолитных конструкций рекомендуется вести методом вязки, так как при использовании дуговой сварки капли расплавленного металла и искры прожигают смазку опалубочных щитов, что приводит к ухудшению качества поверхностей. Исключение сварки дает выигрыш не только за счет снижения расхода электроэнергии, но и обеспечивает более ритмичную загрузку звена рабочих.1.5. Транспортирование легкобетонной смеси при использовании водонасыщенных заполнителей не должно превышать 45-60 мин, в сухих - 30-40 мин. При большей продолжительности транспортирования требуется значительное увеличение начальной подвижности, что ведет к перерасходу цемента.Опыт монолитного строительства показывает, что рациональнее приготовлять смеси в условиях, полигона, когда снижаются до минимума случайные процессы, нарушающие свойства смесей и приводящие к изменению технологии ведения работ.Повышение однородности и средней плотности легкого бетона достигается путем автоматического дозирования и корректировки состава бетонной смеси с учетом изменения прочности, насыпной плотности и влажности пористых заполнителей. Для бетонирования стен применяют керамзитобетон плотностью 1200 кг/м для стен толщиной 40 см или 1337 кг/м при толщине стен 45 см. Подвижность смеси 10-12 см. Переход на более плотные смеси связан с частичной заменой керамзитового песка кварцевым. Замена керамзитового песка кварцевым позволяет снизить расход воды на 32 л/м и соответственно цемента на 25 кг/м. При этом по условиям теплотехнических расчетов требуется увеличить толщину стен на 5 см. Но, несмотря на это, такое решение является экономически целесообразным.В табл.1 приведены составы бетонных смесей, используемые в монолитном домостроении.

Составы керамзитобетонных смесей

Таблица 1

| Материал | Толщина стены, см | |

| 45 | 40 | |

| Быстротвердеющий портландцемент марки 400, кг/м | 375 | 400 |

| Керамзит фракции 10-20, л/м | 460 | 350 |

| Керамзит фракции 5-10, л/м | 260 | 250 |

| Керамзитовый песок, л/м | 330 | 630 |

| Кварцевый песок, кг/м | 335 | - |

| Вода, л/м | 208 | 240 |

| Химические добавки (СНВ), кг/м | 0,375 | 0,4 |

1.6. Бетонирование конструкций производят после монтажа всех элементов опалубки на захватке, установки арматуры и закладных деталей. Бетонная смесь к месту укладки подается бадьями. Непосредственно перед бетонированием требуется с поверхности ранее уложенного слоя удалить цементную пленку. Бетонную смесь укладывают в конструкцию горизонтальными слоями толщиной не более 50 см без перерывов. Каждый слой укладывается до начала схватывания предыдущего и тщательно уплотняется глубинными вибраторами. Высота свободного сбрасывания бетонной смеси не должна превышать 3 м. В процессе бетонирования необходимо установить каналообразователи и вкладыши для устройства электропроводки. При уплотнении бетонной смеси шаг перестановки вибраторов не должен превышать полуторного радиуса действия, а глубина погружения вибратора в ранее уложенный слой должна быть не менее 5-10 см. Запрещается контакт вибратора с арматурным каркасом, закладными деталями и стенками опалубки. Для уплотнения смеси под проемообразователями в верхней и нижней стенках предусмотрены отверстия, в которые пропускают вибратор. В процессе бетонирования ведется пооперационный контроль качества и журнал работ. При бетонировании стен составляется акт на скрытые работы.Бетонирование стен предусмотрено образующимися ярусами, путем разрезки массива поперечными и продольными рабочими швами, объем бетона которых назначают с учетом возможности непрерывного подвоза и укладки бетонной смеси в конструкцию (см. рис.1).

Рис.1. Схема укладки бетона

1.7. При устройстве рабочего шва на границах сменных захваток для обеспечения водонепроницаемости стен рекомендуется применять шпонку в виде гофрированной пластины и деревянной опалубки (см. рис.2).

Рис.2. Схема устройства рабочего шва

1.8. Бетонную смесь укладывают в опалубку с соблюдением следующих условий:- смесь необходимо укладывать горизонтальными слоями одинаковой толщины 30-50 см без разрывов с последовательным направлением укладки в одну сторону во всех слоях;- время перекрытия слоев бетонирования в среднем составляет от 0,75 до 1,0 часа;- верхний уровень уложенной бетонной смеси должен быть на 50-70 мм ниже верха щитов опалубки;- бетонная смесь должна иметь осадку конуса 4-12 см. Добавление воды при укладке бетонной смеси для увеличения ее подвижности не допускается;- отделившуюся из смеси холодную воду необходимо удалять;- высота свободного сбрасывания бетонной смеси не должна превышать 1,0 м;- бетонирование стены следует производить без перерыва участками по 20 м с устройством заглушек из деревянной опалубки и шпонок;- оптимальная подвижность бетонной смеси должна находиться в пределах 8-10 см;- водоцементное отношение бетонной смеси должно находиться в пределах 0,4-0,6.Бетонирование сопровождается записями в Журнале бетонных работ.1.9. В начальный период твердения бетон следует защищать от попадания атмосферных осадков или высушивания и в последующем поддерживать температурно-влажностный режим с созданием условий, обеспечивающих нарастание его прочности. Во время дождя бетонируемый участок должен быть защищен от попадания воды в бетонную смесь. Случайно размытый бетон следует удалить.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Перед укладкой бетонной смеси должны быть проверены и приняты все конструкции и их элементы, закрываемые в процессе последующего производства работ, с составлением акта на скрытые работы. Непосредственно перед бетонированием опалубка должна быть очищена от мусора и грязи, рабочие (внутренние) поверхности опалубки, соприкасающиеся с бетоном, должны быть покрыты смазкой.Подъездные пути и дороги к монтажной площадке должны быть сооружены до начала бетонных работ и обеспечивать свободный доступ транспортных средств. Ответственный за безопасное производство работ автобетононасосом должен принять подъездные пути и дороги к монтажной площадке, а также основание самой площадки. Эту приемку следует производить по Акту сдачи основания монтажной площадки и подъездных путей к ней.Процесс укладки бетонной смеси состоит из рабочих операций, связанных с подачей ее в опалубку и уплотнения. До начала укладки бетонной смеси в опалубку необходимо проверить:- элементы крепления опалубки;- качество очистки опалубки от мусора и грязи;- качество очистки арматуры от налета ржавчины;- правильность установки арматурных конструкций и закладных деталей;- тщательность очистки бетонной подготовки от цементной пленки;- смазку внутренних поверхностей опалубки;- выноску проектной отметки верха бетонирования стен (краской) на арматурный каркас.Выполнение работ предусмотрено в две смены при температуре наружного воздуха выше 0°С.В данной технологической карте приняты два варианта (рис.3, 4) укладки бетона:- с помощью башенного крана с поворотной бадьей;

Рис.3. Схема организации работ. Вариант 1:

1 - башенный кран КБ-405.2; 2 - ограждение подкранового пути; 3 - заземление; 4 - временная автодорога из ж/б плит; 5 - площадка для приёма бетона; 6 - автобетоносмеситель; 7 - бадья для бетона; 8 - зона действия крана; 9 - опасная зона; 10 - площадка для складирования опалубки, арматуры, для сборки опалубочных панелей; 11 - временный водопровод

- автобетононасосом СБ-126А с распределительной стрелой.

Рис.4. Схема организации работ. Вариант 2:

1 - башенный кран КБ-405.2; 2 - ограждение подкранового пути; 3 - контур заземления; 4 - временная автодорога из ж/б плит; 5 - площадка для приёма бетона; 6 - автобетоносмеситель; 7 - автобетононасос; 8 - магистральный бетоновод; 9 - распределительная стрела; 10 - будка машиниста бетононасоса; 11 - временный водопровод; 12 - площадка для складирования опалубки, арматуры, сборки опалубочных панелей; 13 - зона действия распределительной стрелы; 14 - зона действия башенного крана; 15 - опасная зона

При привязке технологической карты к конкретному объекту и условиям строительства уточняются в зависимости от конструктивного и планировочного решения здания количество захваток и направление ведения работ; объёмы работ; конструкция применяемой опалубки, а также средства механизации, исходя из их наличия и технических данных.2.1. Армирование стен2.1.1. Армирование стен осуществляется установкой арматурных каркасов с креплением их между собой отдельными стержнями и вязкой узлов. Установка арматуры в конструкцию производится согласно рабочим чертежам.2.1.2. В состав работ по армированию стен входят: разметка мест расположения каркасов; установка фиксаторов для создания защитного слоя; установка арматурных каркасов; вязка соединений каркасов; сварка каркасов (рис.5).

Рис.5. Схема установки арматуры:

1, 2, 3+ - порядковый номер монтажа

К, К - марка каркаса

2.1.3. До начала монтажа арматуры необходимо тщательно проверить соответствие опалубки проектным размерам и качество её выполнения; подготовить к работе такелажную оснастку, инструменты; очистить арматуру от ржавчины; закрыть проемы в перекрытиях щитами или поставить временное ограждение.2.1.4. Поступившие на строительную площадку арматурные стержни укладывают на стеллажах в закрытых складах рассортированными по маркам, диаметрам и длинам; сетки хранят свернутыми в рулоны в вертикальном положении. Плоские сетки и каркасы должны лежать штабелями в зоне действия крана на заготовленных прокладках и подкладках. Высота штабеля не должна превышать 1,5 м. Ширина прокладок должна быть не менее 150 мм, а толщина - не менее 50 мм.2.1.5. Арматуру к месту установки подают башенным краном КБ-405.2.Плоские и пространственные каркасы массой до 50 кг подают к месту монтажа краном в пачках и устанавливают вручную, а массой более 50 кг - краном. Отдельные стержни подаются к месту монтажа пучками.2.1.6. Для временного крепления арматурных каркасов к опалубке используются струбцины.2.1.7. Для образования защитного слоя бетона между арматурой и опалубкой устанавливаются фиксаторы с шагом 1,0-1,2 м в шахматном порядке.2.1.8. К установке арматуры приступают после монтажа опалубки с одной стороны стены.

Рис.6. Схема организации рабочего места арматурщиков:

1 - место складирования каркасов; 2 - площадка передвижная; 3 - опалубочная панель; 4 - перекрытие; 5 - струбцина; 6 - деревянный брусок; 7 - фиксаторы; 8 - подкос; 9 - домкрат

2.1.9. Работы по установке арматуры (рис.6) выполняют звеном из 3 чел.:арматурщик-электросварщик 4-го разряда - 1арматурщик 3-го разряда - 1такелажник 2-го разряда - 12.2. Монтаж и демонтаж опалубки.2.2.1. До начала производства опалубочных работ должны быть осуществлены следующие подготовительные работы:оборудована площадка для приёма опалубки;завезены па объект опалубка, оснастка, приспособления, инструмент, материалы и смазка для покрытия палубы щитов;подготовлены основания мест установки опалубки (разбивка осей стен, нивелировка поверхности перекрытий, очистка перекрытия от мусора).2.2.2. Опалубку следует хранить в соответствии с ГОСТ 15150-69. При этом элементы опалубки должны быть упакованы или сложены по маркам в штабеля на деревянных подкладках. Высота штабеля не должна превышать 1,0-1,2 м (рис.7).

Рис.7. Схема раскладки щитов опалубки:

Щ-1 - марка щита

- проёмообразователи - заделать по месту - угольник внутренний

Спецификация элементов опалубки

Комплектование опалубочных панелей щитами

| Марка панели | Марка щита | Количество штук в панели |

| П1 | Щ4 | 3 |

| П2 | Щ4 | 2 |

| Щ2 | 1 | |

| П3 | Щ3 | 3 |

| П4 | Щ4 | 1 |

| Щ2 | 1 | |

| П5 | Щ3 | 2 |

| Щ1 | 1 | |

| П6 | Щ2 | 1 |

| Щ1 | 1 | |

| П7 | Щ4 | 2 |

| Щ3 | 1 | |

| П8 | Щ2 | 2 |

| Наименование, марка | Обозначения в чертежах | Количество, шт. | Масса одного элемента, кг | Общая масса, кг |

| Щит унифицированный Щ1 | КЩ 1.01.000-01 | 17 | 165 | 2805 |

| Щит унифицированный Щ2 | КЩ 1.02.000-01 | 17 |

docs.cntd.ru

Монолитные стены подвала: расчет толщины, армирование, гидроизоляция, утепление

Строительство любого дома предполагает возведение фундамента. Фундаменты больших многоэтажных домов рассчитываются по строительным нормам, действующим для каждого отдельно взятого региона, профессиональными проектировщиками.

Иная ситуация, если строится малоэтажный частный дом. Очень часто строительство ведется самостоятельно и нужно возвести не только фундамент, но и построить глубокий, функциональный подвал, в котором можно было бы обустроить вспомогательные помещения.

В этом случае, чтобы подвал получился хорошим и не требовал дальнейшего ухода, следует:

- Узнать насколько высоко поднимаются грунтовые воды;

- Тщательно спроектировать подвал;

- Провести (при необходимости) осушение участка;

- Использовать качественные материалы и технологии строительства;

- Сделать гидроизоляцию и теплоизоляцию стены и пол подвала;

- Оборудовать подвал приточно-вытяжной вентиляцией;

- Сделать отмостку.

Преимущества монолитных стен

Если планируется размещать в подвале подсобные помещения, то возведение монолитной конструкции подземных стен, предпочтительнее, чем делать их из блоков или кирпича. Основное преимущество монолитного фундамента - высокая прочность и относительно низкая влагопроницаемость.

Поскольку монолитный способ возведения подвала предполагает, что он расположен под всей площадью здания, то давление всей строительной конструкции значительно снижается, что сохраняет здание даже при сильных деформациях грунта.

Расчет толщины

Толщина стен фундамента и плиты, а также их армирование зависят от уровня грунтовых вод. Если грунтовые воды не поднимаются до уровня подвала, то это упрощает строительство и делает его менее затратным. Так, нижняя бетонная плита может быть не силовой и выступать за стены приблизительно сантиметров на 5-10, а толщина стен подвала из монолитного бетона при заглублении на 1-2,5 метра при наличии поперечных стен может колебаться от 20 до 40 см.

Если подвал оказывается ниже уровня грунтовых вод, то плита пола должна быть толщиной не менее 20 см, выходить за контур стен на 30 - 40 см и правильно армирована.

Железобетонные плиты перекрытия укладывают на стены подвала через три-четыре недели, но в этот же сезон, чтобы упредить наклон стен внутрь здания под давлением грунта.

Армирование

Армировать стены и пол подвала нужно независимо от их толщины. Строительные нормы предусматривают «типовое армирование углов и примыканий монолитных стен». Поскольку в процессе эксплуатации сверху на стены подвала будет действовать вес дома, жильцов, мебели, снега (нагрузки на сжатие), а с боков – давление грунта (нагрузки на растяжение), не армировать бетон нельзя.

Достаточную прочность конструкции придаст армирование монолитной стены в 2 сетки из арматуры диаметром 12 мм с вертикальным и горизонтальным шагом арматуры не более 40 см, поперечно соединенные в шахматном порядке через каждые две ячейки арматурой того же диаметра.

Отступ арматуры от края бетона во всех несущих стенах и фундаментной плите подвала - 5-7 см.

В последнее время популярность приобретает стеклопластиковая арматура, которая не поддаётся коррозии, дешевле, прочнее и, к тому же, с ней легче работать.

Способы гидроизоляции стен

Гидроизоляция подвала проводится как горизонтальная, так и вертикальная. Причем горизонтальная изоляция делается под основной плитой либо рубероидом, либо полиэтиленовой пленкой не тоньше 200 микрон. Изоляция должна выступать за стены подвала не менее, чем на 15 см.

Вертикальная изоляция зависит от уровня грунтовых вод. Если подвал не подвергается опасности затопления, то достаточно нанести два слоя горячей битумной мастики, поскольку монолитная стена не сильно пропускает влагу.

В случае периодического подтопления, предусматривают нанесение рулонной гидроизоляции, защищенной дополнительной кирпичной кладкой или другим защитным материалом, и выводят ее на 15-20 см над поверхностью грунта.

Утепление стен подвала

Если ваш подвал будет отапливаемым, то обязательным является его утепление. Для этого, через неделю после проведения вертикальной гидроизоляции стен, можно прямо сверху наклеить плиты утеплителя. Приклеивать плиты начинают снизу и очень плотно подгоняют встык. Перед обратной засыпкой грунта выполняют защиту утеплителя гладкими асбестоцементными плитами. Верхние плиты утеплителя выступают над поверхностью грунта на 40-50 см.

| Следующая > |

Почитайте ещё:

grosprint.ru

Толщина монолитной стены. Стены из монолитного бетона

Для возведения стен малоэтажных зданий, не требующих повышенной прочности, достаточно широко используются легкие бетоны, как монолитные, так и мелкоблочные. При относительной дешевизне и простоте огии возведения такие стены обладают хорошими эксплуатационными свойствами.

В качестве заполнителей при изготовлении легких бетонов используют шлак, керамзит, кирпичный бой, опилки камыш и другие местные материалы. Связующим служат цемент, известь, глина, гипс.

Наиболее распространен шлакобетон на основе топливного или металлургического шлака. Для увеличения прочности в него добавляют 10-20% песка (от объема шлака).

Шлаки должны быть чистыми и не содержать посторонних примесей: земли, глины, золы, несгоревшего угля и мусора. Чтобы уменьшить содержание необожженных глиняных частиц и вредных солей, свежий шлак выдерживают в течение года в отвалах на открытом воздухе, обеспечивая при его складировании свободный отвод дождевых и паводковых вод.

Прочность и теплозащитные качества шлакобетона во многом зависят от его гранулометрического состава, то «сть от соотношения крупных (5-40 мм) и мелких (0,2- 5 мм) частей шлакового заполнителя. При крупном шлаке бетон получается более легким и менее прочным, при мелком - более плотным и теплопроводным. Для наружных стен оптимальное соотношение мелкого и крупного шлака составляет от 3:7 до 4:6, для внутренних несущих стен, где главное достоинство - прочность, это соотношение изменяется в пользу мелкого шлака, причем кусковой шлак размером более 10 мм в состав шлакобетона в этом случае вообще не включают.

В качестве связующего вещества применяют цемент с Добавками извести или глины. Добавки сокращают расход цемента и делают шлакобетон более пластичным.

Ориентировочный состав шлакобетона .

Для приготовления шлакобетона смешивают цемент, песок и шлак (крупные куски предварительно увлажняют), затем добавляют известковое и глиняное тесто, воду и снова все тщательно перемешивают. Готовую смесь используют в дело в течение 1,5-2 ч.

Монолитные стены из шлакобетона возводят в переставной опалубке высотой 40-60 см, сбитой из четырех сантиметровых досок. Внутренняя поверхность щитов покрывается пленкой или пергалином. Щиты опалубки крепят обычно к неподвижным стойкам диаметром 10-15 см, установленным с двух сторон будущей стены через 1-1,5 м по фронту на всю высоту. Внутрь щитов вставляют временные распорки, а между стойками и щитами - клинья.

Толщина стен из монолитного шлакобетона - 55- 60 см, при использовании в качестве наполнителя керамзита, пемзы толщина может быть меньше - 45-50 см, ‘ стены для садовых домиков могут быть уменьшены до 35-40 см.

Шлакобетон укладывают слоями по 15-20 см с равномерным трамбованием и штыковкой. Через два-три дня, а в теплую погоду через сутки, опалубку переставляют. Уложенный шлакобетон в течение семи - десяти дней затеняют от прямых солнечных лучей, а при сухой погоде периодически увлажняют.

: 1 - шлакобетон; 2 - щит опалубки, 3 - пергамин; 4 - стойки, 5 - распорка; 6 - проволочная скрутка; 7 - клинья.

Монолитные стены можно возводить с внутренними пустотами. Это повышает теплозащитные качества стен и сокращает расход шлакобетона. В качестве пустотообразователей можно использовать вкладыши из более легкого бетона, пенопласта, старых газет и картона, пакетов из-под молока и пр. Следует, однако, иметь в виду, что пустоты ослабляют несущую способность стен, поэтому прочность шлакобетона в этом случае необходимо повысить. Отделывать (оштукатуривать) монолитные стены можно не ранее чем через три-четыре недели после их возведения, когда шлакобетон полностью высохнет и наберет необходимую прочность.

С наружной стороны стены из блоков штукатурятся Цементно-песчаным раствором, с внутренней - облицовываются листами сухой штукатурки. Хорошее технологическое решение получается при устройстве монолитных шлакобетонных стен с наружной кирпичной облицовкой, которая придает стене более капитальный внешний вид, не требует последующей отделки (при кирпичной кладке с расшивкой швов), а в процессе бетонивания выполняет роль внешней опалубки.

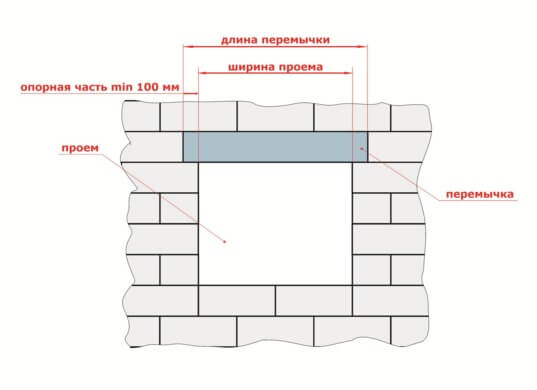

Перемычки над дверными и оконными проемами 6 стенах из легкого бетона устраивают, как правило, довые, то есть по ходу кладки из монолитного железобетонного пояса толщиной 30-40 мм, укладываемого по деревянной опалубке, или из деревянных брусков высотой в 1/20 пролета. Длина опорных частей перемычек - по 40-50 см с каждой стороны проема.

Возведение монолитных стен : об этом поговорим в этой статье на сайте сайт. Монолитные стены из легких бетонов по сравнению с кирпичом так же прочны, но менее теплопроводны и более экономичны. По этой причине возведение монолитных стен сегодня набирает немалую популярность. В силу этого обстоятельства нами и была создана данная статья. В ней мы подробно изложили всю технология возведения монолитных стен своими руками.

Существует две технологии возведения бетонных монолитных стен. Их различие заключается в использовании разных опалубочных конструкций. В первом варианте используется съемная (конструкция снимается после затвердения бетона) а во втором несъемная (демонтаж не предусмотрен) опалубка.

Возведение монолитных стен со съемной опалубкой

Используемая при возведении монолитных стен съемная опалубка изготавливается чаще всего из металла или дерева и является сборной. Металлическая опалубка имеет вид собранных (как конструктор) щитов. Более популярна деревянная , она сколачивается из досок и фанеры прямо на строительной площадке. Такой вид опалубки может использоваться вторично .

При монтаже опалубка выставляется на высоту определяемой толщиной бетонного слоя, который планируется залить за один раз. Это значение может вуалироваться от 20 до 200 см, а бывает и еще больше. Ширина опалубочной конструкции, а значит и самой стены, рассчитывается исходя из значений теплопроводности бетона и региона строительства.

Внутренняя поверхность опалубки (соприкасающаяся с бетоном)

amstroyer.ru