Быстровозводимые дома из пенобетонных панелей "СОВБИ". Газобетонные стеновые панели

Виды изделий из автоклавных газобетонов для строительства

Все изделия из ячеистых бетонов должны изготавливаться по одной технологии и в однотипных взаимозаменяемых формах, с использованием резательной системы, при которой газобетонный массив сырца объемов 5-15 м3 разрезается на изделия требуемых размеров.

Из автоклавного газобетона изготавливаются следующие изделия:

- мелкие стеновые блоки; - неармированные крупные стеновые блоки; - армированные крупные стеновые блоки; - стеновые панели цельноформуемые; - стеновые панели составные; - объемные блоки; - плиты перегородок; -междуэтажные плиты перекрытий; - плиты покрытий; - плиты теплоизоляционные; - перемычки; - акустические плиты; - декоративные плиты.

2.1. Мелкие стеновые блоки

Неармированные мелкие блоки из газобетона изготовляются и принимаются согласно ГОСТ 31360. Они имеют классы по прочности на сжатие не ниже В1,5 и марки по плотности не выше Д700.

Блоки изготавливаются I и II категории.

Отклонение размеров

Блоков I категории:

- по длине ±3 мм; - по ширине ±2 мм; - по высоте ±1 мм.

Блоков II категории:

- по длине ±4 мм; - по ширине ±3 мм; - по высоте ±4 мм.

Кладка стен из мелких блоков выполняется на растворах или на клею. Из газобетонных блоков могут выполняться наружные несущие, самонесущие и навесные стены, а также внутренние несущие стены и перегородки.

Для нормальных условий эксплуатации блоки должны иметь морозостойкость не ниже F25, для влажных условий – не ниже F35. В районах Крайнего Севера с расчетными температурами ниже – 40оС марки по морозостойкости должны быть не ниже соответственно F35 и F50.

2.2 Крупные стеновые блоки

К неармированным (по ГОСТ 31360) относят изделия с максимальными размерами длиной до 1500 мм, шириной до 1000 мм, толщиной до 600 мм. Они предназначены для непосредственного монтажа крупноблочных и крупнопанельных зданий или для укрупнительной сборки в панели.

Крупные блоки применяются для возведения наружных и внутренних стен всех типов: навесных, самонесущих и несущих. Блоки наружных стен рекомендуется отделывать поверхностным слоем на заводе и доставлять на строительную площадку в готовом виде.

Марка по морозостойкости должна быть в нормальных условиях эксплуатации не ниже F25, во влажных – F35. Для условий Крайнего Севера соответственно F35 и F50.

У блоков I и II категории допускаются такие же отклонения от размеров, как и у мелких блоков.

2.3 Армированные крупные блоки и стеновые панели

Армированные крупные блоки и стеновые панели изготавливаются по ГОСТ 11118.

Крупный армированный блок – это элемент площадью менее 1,8 м2, армированный конструктивной и рабочей арматурой, рассчитанный на восприятие технологических, транспортных, монтажных и эксплуатационных нагрузок. Стеновая панель может быть цельная и составная.

Цельная наружная стеновая панель – это изделие заводского изготовления площадью не менее 1,8 м2.

Стеновая панель составная – это панель, собранная из исходных элементов (в т.ч. крупных блоков на клею, растворе, путем сваривания стальных закладных изделий или с помощью тяжей.

Исходный элемент – это армированный крупный блок, объединяемый в монтажную панель.

Более предпочтительными являются составные панели, так как только они позволяют применить резательную технологию, более трещиностойки, требуют меньшего расхода арматуры, лучше используют формы и автоклав.

Для повышения трещиностойкости можно предусматривать предварительно напряженную арматуру, а также напрятать тяжи, применяемые для укрупнительной сборки и монтажа.

Марка по плотности применяемого газобетона лежит в пределах от Д400 до Д800, класс по прочности на сжатие от В1,5 до В7,5.

Панели могут быть навесными, самонесущими и несущими. Для наружных продольных стен следует принимать навесные стеновые панели, позволяющие использовать наиболее легкий и эффективный газобетон марки Д400. Наружные стены однорядной разрезки поставляются полностью отделанными со вставленной столяркой и остеклением. Наружная отдела должна обеспечить выразительный архитектурный облик фасада и его долговечность.

Марка по морозостойкости должна быть для нормальных условий эксплуатации не ниже F25, во влажных – F35. Для условий Крайнего Севера соответственно F35 и F50.

Монтаж панелей может осуществляться на растворе, клеях (мастиках) и насухо с помощь упругих прокладок. В качестве монтажных приспособлений следует предусматривать самозахватные траверсы. Составные панели поднимаются за тяжи, которые могут извлекаться после монтажа. Стыкуемые грани панелей рекомендуется делать плоскими, без гребней и пазов. Продувание и промокание предотвращаются герметизацией раствором, пороизолом и эластичными мастиками. Анкерные связи между панелями и смежными конструкциями следует выполнять без заформованных закладных частей, а использовать удобообрабатываемость ячеистого бетона.

Каналы и пазы для скрытой проводки и инженерных коммуникаций рекомендуется выполнять в заводских условиях электрифицированными фрезами и дрелями. Расчет стеновых панелей на прочность и деформации следует производить согласно СТО 501-52-01-2007.

Транспортировка панелей должна осуществляться панелевозами в закрепленном от динамических воздействий состоянии с помощью упругих прокладок. Рекомендуется применение монтажа «с колес». При перевозке и складировании панели должны быть защищены от влаги и механических повреждений. Прочие технически требования изложены в СТО 501-52-01-2007.

2.4 Объемные блоки

Объемные блоки (блок-комнаты) из газобетона являются новым прогрессивным видом конструкций. Они собираются на клею и тяжах из отдельных плоских элементов, полученных по резательной технологии. Блоки изготовляются размером на комнату и имеют вид закрытой со всех сторон коробки. Они могут быть подвесными (навешиваемыми на каркас) и несущими. В первом случае толщина внутренних стен должна быть не менее 8 см. У несущих блоков толщина внутренних стен принимается не менее 10 см и класс по прочности на сжатие не менее В3,5.

Такой же минимальной толщины и класса должны быть элементы перекрытий в обоих вариантах. Величина воздушной прослойки в стенах и перекрытиях должна быть не менее 5 см. Наружные стены рекомендуется делать навесной конструкции, они предают свой вес на перекрытия и поперечные несущие стены.

Монтаж блоков предусматривается насухо с целью обеспечения возможности зимнего строительства при любых температурах. Объемные блоки подают на монтаж полностью отделанными. Отделка производится или на заводе ячеистого бетона, если он связан со стройплощадкой хорошей дорогой, или на приобъектном закрытом полигоне, где осуществляется укрупнительная сборка блоков.

Погрузка объемных блоков осуществляется с помощью балансирной траверсы, обеспечивающей отсутствие прекосов. Блоки транспортируются трейлерами с мягкой подвеской платформы.

В период монтажа блоки предохраняются от увлажнения.

2.5 Панели для перегородок

Панели перегородок из газобетона изготавливаются по ГОСТ 19750.

Панели перегородок (ненесущих) из газобетона могут быть многорядной разрезки и однорядкой разрезки.

Армированные плиты (панели) перегородок изготовляются высотой на этаж, тощиной от 8 до 30 см, шириной от 60 см. из газобетона марок Д400-Д800, классов В1,5-В7,5. Армируются центральной сеткой из холоднотянутой проволоки при толщинах от 80 мм до 120 мм или двумя сетками при толщинах от 160 до 300 мм. Морозостойкость – не менее F15. Во влажных помещениях плиты защищаются окрасочной гидрофобной пароизоляцией.

Панели стыкуются на клеях и мастиках. К смежным ячеистобетонным конструкциям крепятся с помощью гвоздей. Забивных штифтов, нагелей, скоб и шурупов. Подниматься должны клещевыми захватами (без закладных петель).

Доставка и складирование осуществляются на поддонах пакетами, защищенными от увлажнения.

Технические требования изложены в ГОСТ 19570 и в СТО 501-52-01-2007.

2.6 Панели перекрытий

Панели перекрытий изготовляются по ГОСТ 19570 из газобетона классов от В2 до В10 и марок по плотности от Д500 до Д1200. ИХ ширина может быть от 600 до 1800 мм. Длина 2400-6000 мм, толщина 140-250 мм. При толщине 220 мм они становятся взаимозаменяемыми с многопустотными панелями из тяжелого бетона и могут применяться в кирпичных типовых домах, а также при их реконструкции. Морозостойкость - не менее F25.

Армирование можно осуществлять предварительно напряженной арматурой (проволочной или стержневой), напрягаемой на ячеистый бетон или железобетонные бруски (брусковое армирование).

Закладные монтажные петли можно предусматривать, если не применяются клещевые захваты и траверсы.

При калибровке панели могут быть использованы для «сухого» монтажа, т.е. без устройства опорных растворных постелей (если опирание происходит также на калиброванные поверхности). Продольные и поперечные швы между панелями армируются и заполняются цементным раствором, а над опорами в продольный шов укладываются арматурные каркасы.

Пазы, каналы и отверстия для электропроводки и инженерных коммуникаций можно прорезать на стройплощадке с помощью электрических фрез, дрелей, дисковыми или цепными пилами, а также ручными стругами. Долбить бетон ударным инструментом запрещается. Пазы и прочие ослабления не должны снижать несущей способности и жесткости изделий ниже требуемых величин.

Расчет настилов перекрытий производится на прочность, жесткость и раскрытие трещин согласно нормам проектирования конструкций из ячеистых бетонов и СТО 501-52-01-2007. Максимальная расчетная нагрузка при длине 6 м не должна превышать 600 кг/м2 (6 кПа) (сверх собственного веса).

Складирование и транспортировка производятся в рабочем положении (плашмя) на прокладках, в защищенном от увлажнения виде.

Технические требования изложены в ГОСТ 19570 и СТО 501-52-01-2007.

2.7 Панели покрытий

Газобетонные панели покрытий изготавливаются из бетона классов от В2 до В3,5, марок Д400-Д600. Их длина — от 2,4 до 6 м, ширина — от 0,6 до 1,8 м, толщина — от 250 до 400 мм.

Для повышения теплоизоляционной способности покрытий их рекомендуется делать вентилируемыми. Вентиляция становится необходимой в панелях, укладываемых над влажными помещениями, даже при наличии нижней пароизоляции.

Морозостойкость материала вентилируемых панелей должна быть не менее F25, невентилируемых — не менее F35, соответственно, для условий Крайнего Севера — F35 и F50.

Несущие панели покрытий армируются из расчета эксплуатационных нагрузок (возможно предварительно напряженной арматурой).

Ненесущие панели (укладываемые на железобетонную основу) армируются из условий восприятия распалубочных и транспортных нагрузок. Верхняя плоскость панелей (в т. ч. над каналами, не выходящими на поверхность) армируется противоусадочной сеткой из холоднотянутой проволоки диаметром 3-4 мм со стороной ячейки 10-15 см. Вентиляционные каналы (пазы) в плитах покрытий, изготовляемых по резательной технологии, должны выходить на поверхность и устраиваться путем фрезерования.

Минимальная площадь поперечного сечения канала — 15 см2, максимальный шаг при этом составляет 20 см и увеличивается пропорционально площади поперечного сечения каналов. Монтажные петли не предусматриваются в случае использования клещевых захватов и траверс.

Панели покрытий с гладкой верхней плоскостью рекомендуется на заводе покрывать слоем битума или оклеивать рубероидом с целью упрощения кровельных работ и снижения увлажнения при транспортировке, складировании и монтаже.

В случае калибровки несущих панелей и опорных поверхностей допускается сухой монтаж. Анкеровка производится с помощью связанных с опорными конструкциями полосовых анкеров, прибиваемых к панелям покрытия гвоздями. При монтаже панелей покрытия продольные и поперечные швы, служащие для пропуска каналов, монолитятся только до уровня низа каналов. Над опорами в раствор продольных швов заводятся арматурные каркасы.

Плиты покрытий рассчитываются на прочность, жесткость и раскрытие трещин согласно СТО 501-52-01-2007.

Транспортировка и складирование осуществляются в рабочем положении, на прокладках, с принятием мер по предотвращению увлажнения. При этом не должно ухудшаться естественное высыхание панелей до монтажа.

2.8 Плиты теплоизоляционные

Плиты теплоизоляционные изготовляются согласно ГОСТ 5742, размерами 100*50*8-24 см (с градацией через 2см) из ячеистого бетона марок по плотности Д350 и Д400 и классов про прочности на сжатие соответственно В0,5 и В0.75.

Для гражданского строительства, с учетом унификации, внедрения резательной технологии и достигнутого качества ячеистого бетона, рекомендуются размеры по длине 600 и 1200 мм, по высоте 200 и 300 мм и по толщине 50, 80, 100 и 160 мм. Класс по прочности на сжатие для объемных марок Д350 и Д400 должен быть соответственно не ниже В1 и В1,5.

Отпускная влажность плит теплоизоляции, имеющих возможность высыхать в процессе эксплуатации (чердачное перекрытие, вентилируемые кровли, наружная облицовка стен, а также потолки подвалов), должна быть не более 25% (по массе). Отпускная влажность герметизируемой теплоизоляции не должна превышать 12%.

Морозостойкость не должна быть ниже 15 (для Крайнего Севера – F25).

Теплоизоляционные плиты должны изготавливаться по резательной технологии с последующей калибровкой и монтироваться на клею.

Плиты теплоизоляции могут служить опалубочным щитом (несъемной опалубкой) при бетонировании монолитных стен, выполняя в последствии декоративную и изолирующую функции.

Доборные плиты изоляции отпиливаются от основных плит ножовкой, дисковой или цепной пилой.

Теплоизоляционные плиты поставляются на поддонах пакетами, защищенными от увлажнения, но с обеспечением возможности естественного высыхания.

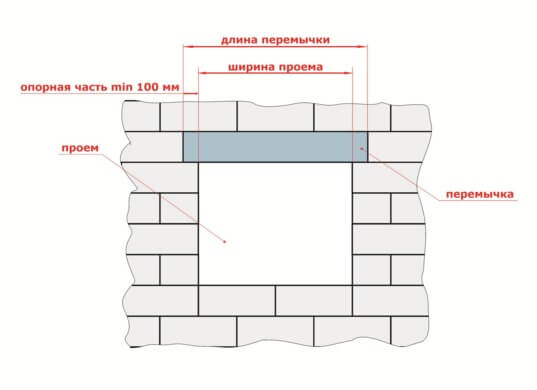

2.9 Перемычки

Газобетонные перемычки применяются для перекрытия оконных и дверных проемов в наружных и внутренних стенах из ячеистого бетона. В наружных стенах перемычки используются только в случае блочной кладки.

Перемычки изготавливаются из газобетона марок по плотности от Д500 до Д700 классов по прочности на сжатие В2-В5. Толщина перемычек составляет 200-250 мм. Длина может изменяться от 1200 до 3600 (с градацией через 0,3), высота — от 200 до 400 мм.

Перемычки могут быть ненесущими, тогда они армируются конструктивно, и несущими с расчетной рабочей арматурой в растянутой зоне. Перемычки должны иметь отпускную влажность и морозостойкость, соответствующие смежным стеновым элементам.

Монтаж перемычек должен производиться клещевыми захватами (без монтажных петель) или вручную (для перемычек весом до 60 кг).

Опирание происходит на растворные или клеевые (для калиброванных изделий) постели или армированные бетонные пояса. Глубина опирания перемычек должна быть не менее 150 мм.

Перемычки рассчитываются на прочность по вертикальным и наклонным сечениям согласно нормам проектирования конструкций из ячеистых бетонов или СТО 501-52-01-2007.

Их транспортировка и складирование производятся в рабочем положении в пакетах, защищенных от намокания.

2.10 Акустические плиты

Автоклавный газобетон обладает хорошей звукопоглощающей способностью и может использоваться в качестве акустической облицовки зальных помещений общественных зданий, ресторанов, магазинов, игровых комнат.

Марка по плотности акустических плит Д400, класс по прочности не менее В1,5, размеры 400х400, 450х450, 450х600 мм, при толщине 50 мм. Допуск по длине, высоте и толщине до 2 мм. Влажность и морозостойкость не нормируются. Средний коэффициент звукопоглощения в диапазоне часто 100-3200 Гц должен быть не менее 0,5. Для повышения акустических свой в плитах толщиной 50 мм могут быть простроганы пазы сечением 20х20 мм (с шагом в осях 40 мм), заполняемые мипорой (поролоном).

Крепление плит к потолку осуществляется скобами или шурупами, к стенам – клеем или мастикой. Доставка производится пакетами в картонной таре по 1-1,5 м3 в одной упаковке.

2.11 Декоративные плитки

Благодаря удобообрабатываемости, долговечности и экономичности газобетона из него могут изготавливаться декоративные плиты с нанесенным на них рельефом и пигментом для отделки интерьеров помещений общественных зданий.

Марка по плотности декоративных плит Д500-Д700, класс по прочности В1,5-В2,5, длина 600 мм, высота 200 мм, толщина 50-80 мм. Допуск по длине и высоте до 2 мм, по толщине до 1 мм. Отпускная влажность и морозостойкость не нормируются.

Крепление к стенам производится на клеях и мастиках. Доставку осуществляют пакетами на поддонах.

Вернуться к оглавлению. Читать дальше.

rs-g.ru

Как производятся стеновые блоки из газобетона в России.

Сегодня в рамках нашего проекта «Пермский край - Нам есть чем гордиться!» мы побываем на заводе одного из лидеров строительного комплекса Пермского края - ОАО «ПЗСП». Отметивший в прошлом году свое 50-летие, небольшой гипсовый завод сегодня превратился в компанию полного цикла - от производства стройматериалов, металлопластиковых окон и металлических дверей, проектирования, строительства домов и коттеджей, до и их реализации.Сейчас на предприятии трудится более 1 800 человек, а это говорит само за себя. Но известен завод еще и тем, что это единственное в Перми предприятие, выпускающее изделия из автоклавного газобетона. А его качество и товарные свойства даже были отмечены 20 декабря 2013 на церемонии награждения победителей всероссийского конкурса «100 лучших товаров России», где ОАО «ПЗСП» получило звание лауреата в номинации «Продукция производственно-технического назначения» за стеновые блоки из ячеистых бетонов. Вот на это производство мы и посмотрим.

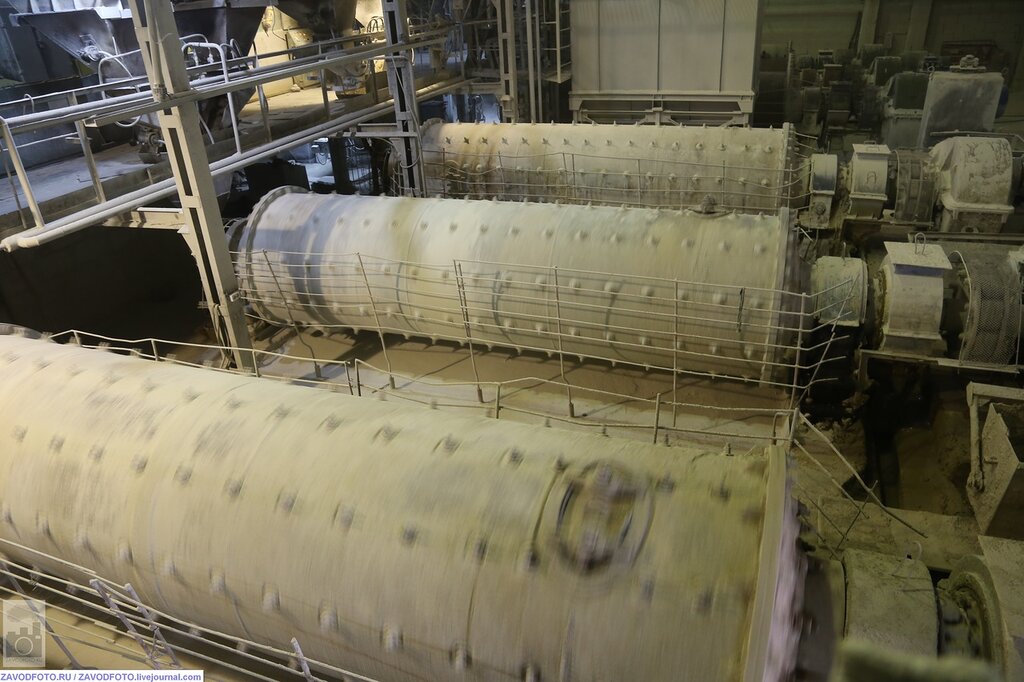

Начнем наше знакомство с ПЗСП с цеха по производству ячеистых газобетонных блоков, с его помольного отделения.

2.

3.

4. шаровые мельницы

5. С помольного отделения поставляется сырье, и в нужной дозировке происходит смешивание песчаного шлама, воды, цемента, извести и алюминиевой пудры. Алюминий вступает в химическую реакцию с известью, выделяется газ и происходит вспучивание. Масса поднимается и затвердевает.

6.

7.

8.

9.

10. А это операторская или еще можно назвать "пультовая", рабочее место дозировщика газобетонной смеси.

11. Собственно весь процесс, как на ладони.

12. Общий вид цеха производства ячеистых газобетонных блоков.

13. После дозировки и смешения проходит заливка вот в такие формы-вагонетки,

14. ...где и происходит процесс порообразования массы. Далее готовая форма становится на линию резки.

15. Форма с газобетонной массой готова к труду и обороне резке

16. линия резки

17. Процесс достаточно автоматизирован

18.

19. Участок линии резки с кантователем (который переворачивает форму). На этой стадии эти формы, как пластилин...

20. На этом участке все лишнее срезается и массив с почти готовыми блоками идет по направлению к автоклавам

21. Далее идет комплектация массивов на автоклавных телегах и в путь, для дальнейшей пропарки

22. В этих автоклавах масса созревает на протяжении 12-15 часов...

23. Автоклавы - это такие печи-сосуды, где под большим давлением (от 8 до 10 атмосфер) и температурой (+170-180 С) происходит реакция, при которой известь связывается с песком тонкомолотым, и газобетон становится прочным, обретая нужные качества.

24. И полученный прочный, морозоустойчивый (в 4 раза теплее кирпича), экологически чистый продукт далее идет на склад. По своим эксплуатационным свойствам он находится на втором месте после дерева. Его можно пилить, штробить и даже забивать в него гвозди.

25. После автоклавной обработки готовые блоки устанавливаются на поддоны и вывозятся на склад

26.

27. Уже пропаренные, готовые, подписанные блоки

28. Рядом находится еще одна производственная линия. Масштабы производства конечно впечатляют...и это еще не весь завод

29.

30. Здесь процесс вспучивания (подъема) смеси происходит при помощи виброударного воздействия на массив. С каждым ударом он поднимается

31. Далее готовые формы также транспортируются на тележку линии резки

32.

33. Здесь собственно резка и происходит

34. Уже знакомые автоклавы...

35. В соседнем пролете делают ещё и наружные стеновые панели серии Э-600. Здесь процесс аналогичный. Вначале также проходит дозирование материалов, которые поступают в ГБМ, управляемая с пультовой

36. Газобетономешалка (ГБМ)

37. Полученная масса заливается в такие металлические формы. Сам разлив проходит за 2-3 минуты, а процесс вспучивания около пяти минут

38. Далее газобетонная масса вспучивается, образуется над бортами шапка, она вызревает (2-3 часа), набирает пластическую прочность и потом на посту прикатки прикатывается, чтобы создать нужную ровную форму...

39.

40.

41. Эти формы с прикатанной массой также потом идут в автоклавы

42.

43.

44.

45. Далее готовые пропаренные изделия выгружаются во втором пролете, часть идет сразу на склад, а часть, например, наружные панели домов, вывозятся через первый пролет на специальную конвейерную линию отделки

46. Вот так и происходит отделка стеновых панелей 600-серии

47.

48. Тут же по необходимости устанавливаются и стеклопакеты. Кстати, они также производятся собственными силами.

49. Общий вид цеха сборного ячеистого бетона

50. Вот собственно и всё с производственным процессом

51. Переходим на склад готовой продукции

52. Силами компании по итогам 2013 года было произведено порядка 165 тыс. кубометров газобетонных блоков, а это около 200 тыс. кв. метров жилья.

53. Клиент всегда прямо на месте может определиться, попробовать на вкус, цвет и сравнить с аналогами других производителей...

54. А что тут определяться? Надо брать!

55. И вот уже под самую завязку продукция оправляется на стройку...

56.

57.

58. Административное здание ОАО «ПЗСП»

59. Помимо производства блоков из газобетона, железобетонных изделий и конструкций для жилищного и промышленного строительства, предприятие также производит: тротуарную и фасадную плитку, растворы и бетоны различных марок, известь, асфальтобетон, металлопластиковые окна, стальные двери и столярные изделия, и все это за один раз конечно не посмотреть, поэтому мы обязательно еще вернемся сюда и расскажем, как живет строительная отрасль нашего края.

Большое спасибо за сопровождение по цехам завода Роману Лукьянову (мастеру участка блоков), Александру Голдобину (мастеру участка панелей) и Нине Красниковой (специалисту по работе со СМИ) ОАО «ПЗСП»!

kak-eto-sdelano.livejournal.com

Универсальные Армированные панели

Уважаемые клиенты!

| Спешим сообщить, что ассортиментная линейка Bonolit Group пополнилась новым уникальным продуктом - армированными стеновыми панелями ТМ Poritep. |

Универсальные армированные стеновые панели – это идеальный способ для быстрого возведения стен. Применение панелей является наиболее оптимальным решением для серийного малоэтажного строительства, а также для промышленно-гражданского строительства, где основными критериями станут: скорость монтажа, огнестойкость и долговечность конструкции.

|

|

Кроме того, армированные стеновые панели обладают рядом преимуществ:

- Точность геометрических размеров позволяет сэкономить на отделке;

- Небольшой удельный вес по сравнению с железобетонными аналогами - до 5 раз легче;

- Использование, как в самонесущих, так и в несущих стеновых конструкциях;

- Высокая степень огнестойкости;

- Экологически безопасный продукт для строительства и проживания.

Универсальные армированные стеновые панели имеют широкий спектр применения:

- Плиты перекрытия

|

- Стеновые панели

|

- Межкомнатные перегородочные конструкции

|

Стеновые панели обладают высокими стандартами качества и применяются, как и малоэтажном строительстве так и в многоэтажном строительстве.

Важно отметить, что на текущий момент первая партия продукции уже используется на объектах ГК «ПИК». Кроме того, сейчас ведутся активные работы по внедрению стеновых панелей в большое количество инновационных проектов.

Чтобы получить более подробную информацию по продукту, а также оставить предзаказ на универсальные армированные панели, обращайтесь к вашему персональному менеджеру отдела продаж по телефону

+7 916 830-00-14

block-bonolit.ru

Так ли нов газобетон?

В наше время свое второе рождение переживает такой востребованный сегодня строительный материал, как газобетон, который является далеко не новичком на отечественном строительном рынке: еще в СССР с помощью ячеистого бетона возводили недорогие и комфортные жилые дома. Поэтому многие задаются вопросом: как возник газобетон, и каким образом происходило его становление в нашей стране.

История изобретения ячеистого бетона

Людям всегда было присуще стремление к усовершенствованию и комфорту. Наверное, эти два момента еще в XIX ст. подвигли чешского рационализатора Гофмана начать исследования, направленные на улучшение характеристик такого строительного материала, как бетон, который уже не одно столетие использовался для возведения различных конструкций. Отдавая должное прочности бетона, многие все же сходились во мнении, что было бы хорошо сделать этот материал более легким и повысить его теплопроводные свойства. Именно это и сделал Гофман, добавляя в растворы с цемента и гипса различные соли и кислоты, которые, вступая в химическую реакцию с растворами, выделяли газ, придающий бетону пористую структуру. Таким образом был изобретен и запатентован прообраз современного газобетона, правда, практического применения это изобретение не возымело.

Американцы Аулсворт и Дайер продолжили разработки Гофмана и в 1914 году зарегистрировали патент на изготовление пористого материала, в состав которого входят цемент и алюминиевая пудра. Именно эту технологию принято считать тем фундаментом, на основе которого делались все последующие разработки в истории газобетона.

В жилищном строительстве автоклавный газобетон начали использовать в 1924 году: тогда с производственных площадей шведской компании Skovde Gazobeton AB сошли первые партии этого материала. Новинка сразу же распространилась на строительные рынки других стран, в частности, Франции, Дании, Норвегии, США и проч.

Большой вклад в развитие ячеистых бетонов внес шведский ученый Аксель Эрикссон. Его разработки наши практическое применение: компания Yxhult Stenhuggeri AB построила завод и приступила к промышленному выпуску газобетона «Итонг» (Ytong). Почему именно такое название? Все очень просто: это слово возникло как микс имени компании и слова «betong» – бетон. Дела у производителей быстро пошли вверх, поскольку, как оказалось, новый материал обладает отличными свойствами, в частности, огнеустойчивостью и доступными ценами, поэтому газосиликаты начали постепенно завоевывать рынок, которым раньше владели лесоматериалы.

Другим путем к производству газобетона подошла шведская компания «Сипорекс», которая в 1934 году начала выпуск этого материала без добавления извести. Авторство такой технологии принадлежало финну Леннарту Форсэну и шведу Ивару Эклунду. Несколько лет спустя, датчане, приняв за основу шведскую технологию и добавив смешанное вяжущее, тоже начали выпускать газобетон. Перед началом войны производство газобетона стартовало и в Германии: в 1939 году к выпуску продукции приступила компания Hebel («Хебель»).

Газобетон в СССР

В СССР первые партии отечественного газобетона сошли с производственных площадей завода, построенного в Риге в 1937 году (речь идет о заводе «Ригипс», позже переименованного на «Цементно-шиферный завод»). Изготовление этого ячеистого материала проводилось на основе цемента и песка по лицензии компании «Сипорекс». С тех пор прошло уже много десятилетий, но мы до сих пор имеем возможность увидеть жилые дома, возведенные из того, еще довоенного газобетона: они обладают отличными эксплуатационными качествами даже по истечению стольких лет. Убедиться в этом позволяет рисунок 1.1.

Рисунок 1.1 – Дом из мелких газобетонных блоков без штукатурки в Риге (возраст 70 лет).

Десятилетие спустя, в 1947 году, Польша приобрела у Швеции лицензию, а также часть оборудования компании «Сипорекс» и приступила к строительству на территории своей страны заводов по производству автоклавного бетона. Несколько заводов позже были проданы в СССР и Чехословакию. В частности, в СССР заводы начали работать в таких населенных пунктах, как Новосибирск, Ижевск, Луганск, Ленинград, Набережные Челны и других. Эти производства использовали технологию, основанную на цементе и песке мокрого помола.

Более детально остановимся на ленинградском заводе «Сипорекс», который, после поставки с Польши, в 1959 году начал работать в составе ДСК-3 Главленинградстроя. Он был предназначен для производства мелких блоков, но, поскольку их качество оставляло желать лучшего, было решено перепрофилировать производство. Завод начал выпускать крупные полупанели на основе собственных технологий. Весь технологический цикл включал в себя приготовление смеси, защиту от коррозии, монтаж арматурных каркасов, формирование, а также запарку. Благодаря продукции завода, только в 1960 году удалось возвести 21 жилой дом в пять этажей каждый, общая площадь которых составила 55 тыс. м². Дальше - больше: начиная с 1964 года, ежегодно удавалось вводить в эксплуатацию по 400 тыс.м² жилья. Кварталы с застройкой 60-х годов прошлого столетий до сих пор сохраняют хороший вид, в чем можно убедиться, взглянув на рисунки 1.2 и 1.3. Во время строительства этих домов газобетон (марка D1000, класс В5, толщина 24 см) в качестве основного материала использовался также для возведения поперечных несущих стен, шаг которых составлял свыше 5 метров. Такие постройки отличались не только прочностью и повышенной теплоизоляцией, но и отличной защитой от посторонних шумов.

Рисунок 1.2 – Панорама застройки Ленинграда первыми газобетонными крупнопанельными домами с несущими газобетонными поперечными стенами. 5-этажные дома без лифта.Рисунок 1.3 – Панорама застройки Ленинграда лифтовыми газобетонными домами ДСК-3. На крышах видны выходы шахт лифтов.

В начале 70-х годов инженеры ДСК-3 разработали и изготовили собственное оборудование для производства газобетона, в частности, резательную установку, мешалку, форму для массива. Но и это не все. Сотрудники ДСК-3 также предложили дозировку компонентов газобетонной смеси (цемента, песчаного шлама, а также веществ, контролирующих массу и регулирующих газообразование). На основе полученной продукции по проектам ЛенЗНИИЭПом и Ленпроектом (обратите внимание на рис. 1.4, 1.5) в то время строилось много домов, которые в обиходе именовались «кораблями», как в Ленинградской области, так и далеко за ее пределами, в частности, в Новом Уренгое (они успешно выдерживали низкие температуры: до –50°С). Интересный факт: дома, построенные по технологиям, предложенным отечественными специалистами с использованием польско-шведских разработок, впоследствии были приобретены польской стороной: сегодня их можно увидеть в таких городах, как Гданьск, Щецинь, Полиц, Свиноустье. Газобетон также был использован для обустройства стен домов серии 137 ГБ, представленных на рисунке 1.6.

Рисунок 1.4 – Дома ДСК-3 серии ЛГ-600 («корабли»).Рисунок 1.5 – Дома-«корабли» с поворотными секциями.Рисунок 1.6 – Дом серии 137ГБ с газобетонными стенами производства ДСК-3.

Сегодня с использованием технологии, разработанной ДСК-3, строятся дома улучшенной планировки (рис. 1.7), стены которых возведены из газобетона толщиной 0,36 м марки D600.

Рисунок 1.7 – Панорама застройки Санкт-Петербурга домами серии ЛГ600.11 (ДСК-3)

Заводы автоклавного газобетона, закупленные в Польше, с учетом новых разработок ДСК-3 выпускали строительные материалы для возведения в 1965-68 гг. 5-этажных жилых домов (цельногазобетонных) в таких городах, как Пенза (рис. 1.8) и Павлодар (рис. 1.9). Проекты застройки были разработаны инженерами Ленфилиала Академии строительства и архитектуры СССР (позже переименованным в ЛенЗНИИЭП). Кстати, дом в Павлодаре был взят как образец для разработки цельногазобетонных домов серии I-468 АЯ, которые строились по всему Советскому Союзу.

Рисунок 1.8 – Первый в СССР цельногазобетонный многоэтажный дом, построенный в Пензе. Составные панели на две комнаты, опирающиеся на фасадный край перекрытия. Квартиры 2-3 и 4-5 этажей – в двух уровняхРисунок 1.9 – Цельногазобетонный дом – прототип общесоюзной серии 468АЯ, выстроенный в Павлодаре

Очередная новинка из газобетона на отечественном рынке – 20-квартирный дом на 20 блок-секций, построенный в 1971 году в совхозе «Любань» Ленинградской области (рис. 1.10). Для возведения этого дома использовались крупные блоки, высота которых была равна высоте этажа. Кроме этого, газобетон применяли для возведения перегородок и панелей покрытий. Все газобетонные изделия для строительства были изготовлены на площадях ДСК-3 с использованием плоских форм; проект подготовили специалисты ЛенЗНИИЭПа, а смонтировали дом из готовых блоков строители ПМК-1 треста №3 Главленинградстроя. Со временем в разных регионах страны стали появляться похожие типовые новостройки серии 126, проекты которых были разработаны на основе дома в совхозе «Любань». В частности, дом в Латвии (рис. 1.11), в украинском Белгороде-Днестровском (рис.1.12), Твери (рис. 1.13), Астрахани (рис. 1.14). В Астрахани для возведения стен использовали небольшие газобетонные блоки, не требующие внешней отделки. Особо популярными такие блокированные дома (преимущественно, двухэтажные) стали в Казахстане. Продукцию для их возведения предоставляли Павлодарский и Темиртауский заводы автоклавного газобетона, поставленные из Польши.

Рисунок 1.10 – Фрагмент блокированного дома-прототипа цельногазобетонной серии 126 (таун-хаус) с блок-квартирами в 2-х уровнях, возведенный из деталей ДСК-3 под Ленинградом. Стены из крупных блоков на высоту этажаРисунок 1.11 – 2-3-этажный дом серии 126, выстроенный в Риге (Латвия).Рисунок 1.12 – Дом серии 126, выстроенный в Белгороде-Днестровском (Украина).Рисунок 1.13 – Дом серии 126, реализованный в Твери и Ржеве.Рисунок 1.14 – Цельногазобетонный дом серии 126 в мелкоблочном варианте (перекрытия - панельные), осуществленном в Астрахани (без штукатурки)

Для сельских населенных пунктов специалисты ЛенЗНИИЭПа представили типовую серию 216: дома для сельских тружеников имели также подсобные надворные помещения. Такие здания можно встретить в Саратовской области (рис. 1.15, 1.16). Специалистам удалось добиться значительной экономии средств на возведение такого дома, поскольку мелкие газобетонные блоки уложили таким образом, что они не требовали наружной отделки.

Рисунок 1.15 – Мелкоблочный газобетонный дом с мансардой типовой серии 216 в Саратовской области.Рисунок 1.16 – Одноэтажный усадебный дом с гаражом серии 216 в Саратовской области.

Обратите внимание на дачный дом, представленный на рисунке 1.17. Он полностью построен из газобетонных блоков (в том числе и перекрытие). Дом общей площадью 65 м2 имеет веранду и подвал. На его строительство, которое велось силами двух человек, ушел 1 месяц.

Рисунок 1.17 – Дачный дом с мансардой и верандой из газобетонных блоков с расшивкой швов, построенный под Ленинградом силами домовладельца. Перекрытие – сборно-монолитное из мелких блоков.

Жителям Санкт-Петербурга, наверное, знакома малоэтажная застройка, расположенная на севере города (рис. 1.18), построенная с использованием мелких блоков. Из этого строительного материала в городе на Неве также возведено множество высотных зданий (16-30 этажей), представленных на рисунке 1.19.

Рисунок 1.18 – Малоэтажные мелкоблочные дома в северных районах Санкт-Петербурга.Рисунок 1.19 – Многоэтажные дома, строящиеся в Санкт-Петербурге под рубрикой «кирпично-монолитных» с наружными стенами из мелких газобетонных блоков, опирающихся на перекрытия, с облицовкой в полкирпича.

Все дома на основе мелких блоков, строительство которых велось в СССР, возводились без армирования швов между блоками. По прошествии многих лет специалисты обследовали эти постройки, и результат превзошел все ожидания: не было обнаружено ни единой проблемной зоны. А ведь именно такая ситуация была предусмотрена известными институтами СССР, которые разработали соответствующие нормативные документы и типовые решения.

Использовали газобетон для строительства жилых зданий и в Эстонии. Речь идет о сланцезольном газобетоне, то есть полученном на основе таких компонентов, как зола-унос, горючие сланцы и кварцевые хвосты без применения цемента. С помощью таких изделий возводили как крупногабаритные постройки, так и мелкоблочные (соответственно, рисунки 1.20 и 1.21). Комбинат «Фосфорит», где во времена СССР за год выпускалось 350 тыс.м3 слацнезольно-газобетонных блоков, находился в городе Нарва. После обретения Эстонией независимости, комбинат закрыли.

Рисунок 1.20 – Дом со стеной ленточной разрезки из сланцезольного газобетона Нарвского производства (Эстония).Рисунок 1.21 – Мелкоблочный дом с гаражом из мелких сланцезольно-газобетонных блоков под расшивку швов Нарвского производства.

Частым гостем на строительных площадках городов и сел Советского Союза была еще одна разновидность автоклавных ячеистых газобетонов – газосиликальцит. Этот материал – продукт помола при помощи стержневого смесителя кварцевого песка и извести. Технология получения газосиликальцита была разработана отечественным ученым Йоханесом Хинтом. На территории СССР работали около 30 заводов, производивших стеновые блоки на основе ячеистого силикальцита. Интересно, что некоторые из них были плавучими, то есть все производство находилось на баржах. В Ленинграде технологические линии по выпуску этого вида газобетона были установлены на Кировском и Ижорском заводах. Стеновые панели, сходившие с конвейеров заводов, использовали для возведения жилых массивов для рабочих этих предприятий.

К сожалению, сегодня о таком материале как газосиликальцит редко вспоминают. И напрасно, ведь он, помимо отличных свойств, обладает и невысокой себестоимостью, поскольку для его изготовления не нужны дорогостоящие компоненты и высокотехнологическое оборудование. Чтобы получить силикальцит, помимо сырья низкого качества и промышленных отходов, для повышения активности этих компонентов использовали также дезинтеграторы (смесители). Более того, их можно применять не только в строительстве, но и готовить с его помощью пищевые добавки и корма. Именно так поступали сотрудники эстонской компании «Межколхозстрой», которые наряду со строительством сотней домов для крестьян, поставляли на рынок также корма и добавки, полученные с помощью дезинтегратора.

А как же сложилась судьба талантливого ученого Йоханеса Хинта? При жизни его преследовали, что, в конечном итоге, стало причиной преждевременной кончины отечественного изобретателя и рационализатора. Как знать, если б не этот прискорбный факт, его детище и дальше бы процветало, предлагая строительному рынку очередные новинки. Но после смерти ученого его институт перепрофилировался на другие темы, а после исчезновения СССР с карты мира и вовсе распался. А жаль, ведь технология, предложенная его руководителем, как нельзя лучше пригодилась бы сегодня, когда цены на цемент стремительно растут. Тем более что в нашей стране можно найти множество залежей известняка для производства такого материала, как газосиликальцит. Обратите внимание на рисунки 1.22, 1.23 и 1.24, где изображены жилые дома их этого строительного материала – 16-этажный, 4-х и одноквартирный. Кроме этого, с использованием силикальцита построены дома в таких городах, как Владивосток или Петрозаводск.

Рисунок 1.22 – 16-этажный жилой дом из крупных газосиликальцитных блоков.Рисунок 1.23 – Сельский 4-квартирный дом из газосиликальцита.Рисунок 1.24 – Односемейный газосиликальцитный дом.

Также активными темпами ведется строительство домов из газобетона в других регионах страны. Например, завод польской поставки в Набережных Челнах обеспечивает стеновыми панелями строительные площадки городских (рис. 1.25) и сельских (рис. 1.26) населенных пунктов. В Свердловске в советское время наладили выпуск панелей из автоклавного газозолобетона на 2 окна (двухмодульных). Причем для производства использовались исключительно отечественные технологии и оборудование, например, автоклавы, имеющие диаметр 3, 6м, а также цемент и зола-унос – продукт местной ТЭЦ. Интересный факт: в 60-х годах прошлого столетия Свердловским ДСК-1 (сюда также принадлежал завод им. Ленинского Комсомола) руководил Борис Ельцин, под началом которого было сдано в эксплуатацию около 8 млн. м² жилой площади. Все дома была возведены с использованием газозолобетонных панелей. Панели имели красивую отделку мелким уральским камнем, которую получали, укладывая его на дно плоских форм. Через 40 лет после начала эксплуатации построек Уралпромстройниипроект провел их обследование: никаких отклонения от нормы не обнаружено.Рисунок 1.25 – Крупнопанельные 5-этажные газобетонные дома Набережно-Челнинского производства (Татарстан). Рисунок 1.26 – Крупнопанельные малоэтажные блокированные дома из газобетона Набережно-Челнинского завода.Рисунок 1.27 – Панорама застройки Свердловска домами с газозолобетонными наружными стенами на 2 окна, с отделкой дробленым камнем, производства завода «Им. Ленинского комсомола».

Не отстает от уральских строителей и Якутия: здесь быстрыми темпами строится жилье для тех, кто приехал на алмазные прииски. В Мирном, Удачном, Айхале один за другим вырастают дома из автоклавного газосиликата, изготовленного по собственной технологии с использованием местных известняков. В таких домах из газосиликата возводят наружные стены, и для изготовления панелей поперечных несущих стен используют плотный силикатный бетон, смешанный с гравием. Такая технология позволяет выпускать продукцию, обладающую повышенной автоклавной устойчивостью к образованию трещин. Если учесть, что дома находились в условиях постоянных морозов (временами до -55 °С), то тридцатилетняя эксплуатация этих построек еще раз свидетельствует об отличных свойствах этого строительного материала.

Большой опыт в производстве изделий из газосиликата накопила Белоруссия. Используя собственную известь, 9 заводов газобетонсиликата в год выпускали около 2,5 млн. м³ изделий из этого материала, причем на основе отечественной технологии. Белорусы не только строят дома из ячеистого бетона (рис. 1.28, 1.29), но и отгружают его в Москву и Санкт-Петербург.

Рисунок 1.28 – Дома с газобетонными навесными панелями, строящиеся в Беларуси.Рисунок 1.29 – Сельское газобетонное строительство в Беларуси.

Зарубежный рынок газобетона

Но не только Советский Союз преуспел на рынке строительства жилья из различных видов автоклавного ячеистого бетона. Начиная с 1954 года, заводы, построенные компанией «Итонг» успешно работали во многих городах Израиля и Норвегии, Бельгии и Канады, Германии и Польши. На рисунке 1.30 представлены жилые здания, предназначенные для проживания одной семьи, построенные в ФРГ. Кроме этого, компания занималась строительством и многоэтажных домов. Для этого использовали составные панели, размер которых мог быть как на одну, так и на две комнаты. Кстати, сегодня два завода от компании «Итонг» работают и на территории нашей страны: В Самаре и Новосибирске они занимаются производством преимущественно мелких блоков.

Рисунок 1.30 – Строительство односемейных домов из крупных блоков «Итонг» в Германии.

Кроме этого, во многих странах не только Европы, но и Америки, Азии и Африки успешно работали заводы шведской компании «Сипорекс». Кстати, во многом опыт именно этой фирмы переняли отечественные производители газобетона. В чем популярность изделий «Сипорекс»? Прежде всего, для изготовления ячеистого бетона использовался цемент, стоимость которого была невысокой. Кроме этого, второй компонент – песок – можно было найти везде. Образцы зданий, возведенных из стеновых газобетонных блоков, представлены на рисунках 1.31.-1.33. В первом случае это дом в Швеции на 7 этажей, во втором – жилье в Югославии на одну семью и, наконец, мексиканский 43-этажный небоскреб. Кстати, красноречивый факт: дом в Мексике, в котором стены и перегородки были выполнены из продукции «Сипорекса», благополучно пережил землетрясение 1957 года, во время которого пострадали множество других построек. Также из этих изделий строится жилье на Кубе – дешевое и защищающее от жары (рис. 1.34). На родине «Сипарекса» – в Швеции – с помощью газобетонных панелей возводили целые жилые кварталы из 17-этажных домов (рис. 1.35). Этот строительный материал используется не только для строительства жилья, но других зданий – промышленных, общественных и проч.

Рисунок 1.31 – 7-этажный дом из блоков вертикальной разрезки «Сипорекс» с фактурой «Преобас» в Швеции.Рисунок 1.32 – Односемейные дома из «Сипорекса» в Югославии.Рисунок 1.33 – 43-этажный небоскреб со стенами и перекрытиями из «Сипорекса» в Мексике, выдержавший 8-бальное землетрясение.Рисунок 1.34 – Экономичное строительство кубинских домов из «Сипорексовых» блоков.Рисунок 1.35 – 17-этажные дома в Швеции с навесными стенами из «Сипорекса».

Дания тоже накопила большой опыт работы в газобетонном производстве. Недалеко от Копенгагена в городке Ольстед еще в далеком 1937 году начал свою работу завод газобетонных изделий компании «Henriksen plus Henriksen» (H+H Industry). В своей работе компания руководствуется собственной технологий, основанной на использовании таких компонентов, как портландцемент, известь, зола и песок. Также возможно добавление алюминиевой пудры, изготовленной, кстати по рецептуре, разработанной на заводе, и различных стабилизаторов, ускорителей и других химически активных добавок. На заводе в Ольстеде работают две технологические линии: по производству мелких блоков и по изготовлению армированных изделий. Детище компании «Н+Н» можно увидеть на рис. 1.36 – жилой дом для одной семьи, возведенный из мелких блоков.

Рисунок 1.36 – Одноэтажный дом из мелких неофактуренных блоков фирмы «Н+Н» в Дании.

Подытожим

Годом изобретения газобетона считается 1914: именно тогда в США, используя такие компоненты, как песок, портландцемент и алюминиевую пудру, удалось получить этот материал.

Швеция стала первой страной, в которой начали в больших объемах изготавливать стеновые блоки из автоклавного газобетона (1924 г.).

В СССР газобетон для строительства домов был впервые использован в 1938 году. Жилые дома, возведенные из мелких блоков и не имеющие внешней отделки, по прошествии многих десятилетий, и сегодня имеют презентабельный внешний вид и не утратили своих эксплуатационных свойств.

Об использовании автоклавного газосиликата для массового строительства страна впервые услышала в 1958 году, газобетона – годом позже.

Первенство в возведении газобетонных домов удерживает Санкт-Петербург. В этом городе сдано в эксплуатацию множество домов, общая площадь которых составляет свыше 15 млн.м². Строители города на Неве отдавали преимущество не мелким блокам, а крупным панелям.

Кроме Санкт-Петербурга, автоклавный газобетон востребован на строительных площадках таких городов, как Екатеринбург и Саратов, Свердловск и Самара, Омск и Пенза, Новосибирск и Набережные Челны. Своим опытом газобетонного строительства могут поделиться такие страны, как Эстония, Белоруссия, Казахстан, Латвия и проч.

Обследования, проводимые после нескольких десятилетий эксплуатации домов из автоклавного ячеистого бетона, подтвердили, что этот материал не утратил своих свойств в условиях широкого температурного диапазона. Именно поэтому газобетон – отличный вариант для строительства жилья, которое было бы одновременно недорогим, надежным и комфортным.

И напоследок

Учитывая большие преимущества газобетона перед другими строительными материалами, руководство страны оказывает всяческое содействие как уже действующим отечественным заводам, так и только стоящимся или находящимся на этапе проектирования. Что касается российского Центрального региона, то свою продукцию для возведения недорогих и качественных домов могут предложить множество заводов. Особо хочется отметить газобетонные изделия, сошедшие с производственных площадей таких комбинатов, как Можайский ЗАО “Кселла Аэроблок Центр” и Липецкий ОАО “ЛЗИД”. Первый славится изготовлением газосиликата по технологии Ytong, второй – газобетона по технологии Hebel.

В своей работе эти заводы, обладающие самым современным оборудованием и технологиями, предъявляют высокие требования к исходному сырью, поэтому готовые изделия имеют высокое качество, геометрическую точность и отличные физико-механические характеристики. Об этом свидетельствуют как уже готовые здания, построенные из газобетона и газосиликата от этих производителей, так и многочисленные положительные оценки их качеств со стороны застройщиков, которые, пообщавшись со специалистами на специализированных форумах и взвесив все «за» и «против», твердо решили: если и будут строить дом, то только из ячеистого бетона.

www.hebelblok.ru

Быстровозводимые дома из пенобетонных панелей "СОВБИ"

Холдинг «СОВБИ» начинает продвижение своего нового направления связанного с использованием пенофибробетона в малоэтажном строительстве, - изготовление запатентованных стеновых панелей (ППС) и панелей перекрытий для быстровозводимых домов, с минимальными затратами и с высоким качеством возводимых строений.

Суть новизны в том, что отдельно на производстве изготавливаются панели с заливкой в них теплоизоляционного пенофибробетона плотностью 200 кг/м3 и толщиной 300 мм, затем, готовые панели доставляются к месту монтажа и, по разработанной нами технологии, собираются в готовое строение. Количество работников, занятых на производстве, - не больше 3х.

Ниже представлен алгоритм действий по изготовлению панелей и сборке из них быстровозводимого готового дома.

- Для производства домо-компонентов необходима производственная площадь от 50 м2 и мобильное оборудование «СОВБИ» для получения монолитного пенобетона.

- Стеновые панели и панели перекрытия изготавливаются из ЛСТК

- Затем каркас обшивают листами ЦСП или АЦЛ, ГКВЛ, др.

- Готовый каркас панели заливают изготовленным на оборудовании «СОВБИ» монолитным неавтоклавным пенофибробетоном плотностью 200 кг/м3 и оставляют для набора прочности. Например, коттедж 100 м2 - срок изготовления стеновых панелей и панелей перекрытия составляет 15 дней.

- Готовые стеновые панели и панели перекрытия доставляются для сборки дома непосредственно на стройплощадку, где предварительно возведен фундамент.

- Здание собирается из готовых панелей в течение 5дней.

При увеличении объемов строительства и строительства быстровозводимых домов сроки изготовления определяются только площадью производственной площадки. Новые, разработанные нами, технологии дают отличные результаты.

Сроки строительства сокращаются в 5 раз! (коробка 2х этажного дома площадью 100 м2 возводится за неделю), по качеству они не уступают каркасно-монолитным, при этом потребительские свойства возводимого жилья на самом высоком уровне.

Уже первый дом, построенный по новой технологии, продемонстрировал отличные теплотехнические показатели строения, а высокая эффективность данного метода гарантирует быструю окупаемость вложенных средств.

Холдинг «СОВБИ» готов передать свои новые технологии и оборудование по производству панелей и строительству жилья на их основе.

sovbistroy.ru

Новости от производителя газобетона Bonolit

20 февраля

|

| Армированные панели |

Уважаемые клиенты!

| Спешим сообщить, что ассортиментная линейка Bonolit Group пополнилась новым уникальным продуктом - армированными стеновыми панелями ТМ Poritep. |

Универсальные армированные стеновые панели – это идеальный способ для быстрого возведения стен. Применение панелей является наиболее оптимальным решением для серийного малоэтажного строительства, а также для промышленно-гражданского строительства, где основными критериями станут: скорость монтажа, огнестойкость и долговечность конструкции.

|

|

Кроме того, армированные стеновые панели обладают рядом преимуществ:

- Точность геометрических размеров позволяет сэкономить на отделке;

- Небольшой удельный вес по сравнению с железобетонными аналогами - до 5 раз легче;

- Использование, как в самонесущих, так и в несущих стеновых конструкциях;

- Высокая степень огнестойкости;

- Экологически безопасный продукт для строительства и проживания.

Универсальные армированные стеновые панели имеют широкий спектр применения:

- Плиты перекрытия

|

- Стеновые панели

|

- Межкомнатные перегородочные конструкции

|

Стеновые панели обладают высокими стандартами качества и применяются, как и малоэтажном строительстве так и в многоэтажном строительстве.

Важно отметить, что на текущий момент первая партия продукции уже используется на объектах ГК «ПИК». Кроме того, сейчас ведутся активные работы по внедрению стеновых панелей в большое количество инновационных проектов.

Чтобы получить более подробную информацию по продукту, а также оставить предзаказ на универсальные армированные панели, обращайтесь к вашему персональному менеджеру отдела продаж по телефону

+7 (495) 660-06-50

|

Другие новости

www.bonolit.ru

Перегородки из газобетона: толщина, устройство, армирование, видео

Часто в процессе ремонта требуется поставить перегородки, и все чаще для этого используют газобетон (газосиликат). Он легкий — в разы меньше весит, чем кирпич, стенки складываются быстро. Потому перегородки из газобетона ставят в квартирах и домах, независимо от того, из чего сделаны несущие стены.

Толщина перегородок из газобетона

Содержание статьи

Для возведения перегородок внутри помещений выпускаются специальные газосиликатные блоки, имеющие меньшую толщину. Стандартная толщина перегородочных блоков 100-150 мм. Можно найти нестандарт в 75 мм и 175 мм. Ширина и высота при этом остаются стандартными:

- ширина 600 мм и 625 мм;

- высота 200 мм, 250 мм, 300 мм.

Марка газобетонных блоков должна быть не ниже D 400. Это минимальная плотность, которую можно использовать для возведения перегородок высотой до 3 метров. Оптимальная — D500. Можно брать и более плотные — марки D 600, но их стоимость будет выше, зато они имеюют лучшую несущую способность: можно будет навешивать на стену предметы при помощи специальных анкеров.

Без опыта марку газобетона определить практически невозможно. Можно «на глаз» увидеть разницу между теплоизоляционными блоками плотность. D300 и стеновыми D600, а вот между 500 и 600 уловить сложно.

Чем меньше плотность, тем крупнее «пузыри»

Единственный доступный способ контроля — взвешивание. Данные по размерам, объему и массе перегородочных блоков из газобетона приведены в таблице.

Параметры блоков из газобетона для перегородок

Толщину газобетонных перегородок подбирают по нескольким факторам. Первый — несущая это стена или нет. Если стена несущая, по-хорошему, требуется расчет несущей способности. В реале же их делают той же ширины, что и наружные несущие стены. В основном — из стеновых блоков 200 мм ширины с армированием, как у наружных стен. Если перегородка не несущая, используют второй параметр: высоту.

- При высоте до 3 метров используют блоки 100 мм шириной;

- от 3 м до 5 м — толщина блока уже берется 200 мм.

Точнее выбрать толщину блока можно по таблице. В ней учитываются такие факторы, как наличие сопряжения с верхним перекрытием и длинна перегородки.

Выбор толщины перегородки из газобетонных блоков

Устройство и особенности

Если газобетонные перегородки ставят в процессе ремонта и перепланировки квартир или домов, сначала необходимо нанести разметку. Линию обивают по всему периметру: на полу, потолке, стенах. Проще всего это сделать имея лазерный построитель плоскостей. Если его нет, лучше начинать с потока:

- На потолке отмечают линию (две точки на противоположных стенах). Между ними натягивают малярный шнур, окрашенный синькой или другим каким красящим сухим веществом. С его помощью отбивают линию.

- Линии на потолке отвесом переносят на пол.

- Потом линии на полу и потолке соединяют, проводя вертикали по стенам. Если все сделано правильно, они должны быть строго вертикальны.

Следующий шаг возведения перегородки из газобетона — гидроизоляция основания. Пол очищают от мусора и пыли, укладывают гидроизоляционный рулонный материал (любой: пленка, рубероид, гидроизол и т.п.) или промазывают битумными мастиками.

Виброгасящие полосы

Чтобы уменьшить возможность образования тещин и повысить звукоизоляционные характеристики, сверху расстилают виброгасящую полосу. Это материалы с множеством мелких пузырьков воздуха:

- жесткая минеральная вата — минеральноватный картон;

- пенополистирол высокой плотности, но небольшой толщины;

- мягкий ДВП.

На эту полосу на клей укладывается первый ряд блоков. Толщина клея — 2-5 мм, расход при толщине в 1 мм 30 кг/м3. Далее возведение перегородок происходит по той же технологии, что и несущих стен. Подробнее о технологии кладки стены из газобетона читайте тут.

На коротких пролетах — до 3-х метров — армирование не делают совсем. На более длинных укладывают армирующую полимерную сетку, перфорированную металлическую полосу, как на фото, и т.п.

Перегородки из газобетона при желании можно армировать

Примыкание к стене

Чтобы обеспечить связь с примыкающими стенами на стадии кладки в швы закладывают гибкие связи — это тонкие металлические перфорированные пластины или Т-образные анкера. Их устанавливают в каждом 3-м ряду.

Связь стены и перегородки при помощи Т-образного анкера

Если перегородка из газосиликата ставится здании, где такие связи не предусмотрены, их можно закрепить на стене, согнув в виде буквы «Г», заведя одну часть в шов.

При использовании анкеров связь со стеной жесткая, что в данном случае не очень хорошо: жесткий стержень от вибраций (ветровых, например) может разрушить прилегающий клей и тело блока. В результате прочности примыкания окажется нулевой. При использовании гибких связей все эти явления не будут так сильно влиять на блоки. В результате прочность связи окажется более высокой.

Гибкие связи в швах, если их нет, пластинки просто прикручивают на саморезы

Для предотвращения образования трещин в углах, между стеной и перегородкой, делают демпферный шов. Это может быть тонкий пенопласт, минеральная вата, специальная демпферная лента, которую используют при укладке теплого пола и другие материалы. Чтобы исключить «подсос» влаги через эти швы, их после кладки обрабатывают паронепроницаемым герметиком.

Проемы в газосиликатных перегородках

Так как перегородки не несущие, нагрузка на них передаваться не будет. Потому над дверьми нет необходимости укладывать стандартные железобетонные балки или делать полноценною перемычку, как в несущих стенах. Для стандартного дверного проема в 60-80 см можно уложить два уголка, которые будут служить опорой для вышележащих блоков. Другое дело, что уголок должен на 30-50 см выступать за проем. Если проем шире, потребоваться может швеллер.

На фото для усиления проема стандартной двери использованы два металлических уголка (справа), в проеме слева замурован швеллер, под которые выбраны пазы в блоках.

Если проем неширокий, и блока стыкуется в нем всего два, желательно подобрать их так, чтобы шов был почти посредине проема. Так вы получите более стабильный проем. Хотя, при укладке на уголки или швеллер, это не стол важно: несущей способности более чем достаточно.

Дверные проемы в газобетонных перегородках

Чтобы металл, пока сохнет клей, не прогибался, проемы усиливают. В нешироких проемах достаточно прибить доски, в широких может потребоваться поддерживающая конструкция, опирающаяся на пол (сложить колонну из блоков под серединой проема).

Еще один вариант того, как можно усилить дверной проем в перегородки из газобетона — сделать армированную ленту из арматуры и клея/раствора. В проем строго горизонтально набивают ровную доску, прибивая ее гвоздями к стенкам. По бокам прибивают/прикручивают боковины, которые будут удерживать раствор.

На доску сверху укладывается раствор, в него — три прутка арматуры класса А-III диаметром 12 мм. Сверху кладут перегородочные блоки, как обычно, следя за смещением швов. Снимают опалубку через 3-4 дня, когда цемент «схватиться».

Проем в перегородке из блоков

Последний ряд — примыкание к потолку

Так как при нагрузках плиты перекрытия могут прогибаться, высоту перегородки рассчитывают так, чтобы она на 20 мм не доходила до перекрытия. При необходимости блоки верхнего ряда распиливают. Получившийся компенсационный зазор можно заделать демпферным материалом: тем же минеральноватным картоном, например. При таком варианте меньше будут слышны звуки с верхнего этажа. Более легкий вариант — смочить шов водой и залить его монтажной пеной.

Звукоизоляция газобетона

Хоть продавцы газосиликатных блоков и говорят о высоких показателях по звукоизоляции, они сильно преувеличивают. Даже стандартный блок толщиной в 200 мм хорошо проводит звуки и шумы, а уж более тонкие перегородочные блоки и подавно.

Сравнительные характеристики по звукоизоляции перегородок из разных материалов

По нормам звуковое сопротивление перегородок не должно быть ниже 43 дБ, а лучше, если оно выше 50 дБ. Это обеспечит вам тишину.

Нормы звукоизоляции для разных помещений

Чтобы иметь представление, насколько «шумны» газосиликатные блоки, приведем таблицу с нормативными показателями звукового сопротивления блоков разной плотности и разной толщины.

Коэффициент звукопоглощения газобетонных блоков

Как видите у блока, толщиной 100 мм он немного не дотягивает до самого низкого требования. Потому, при отделке газобетона, можно увеличить толщину отделочного слоя, чтобы «дотянуть» до норматива. Если же если требуется нормальная звукоизоляция, стены дополнительно обшивают минеральной ватой. Этот материал не является звукоизоляцией, но, примерно, на 50% снижает шумы. В результате звуки почти не слышны. Лучшие показатели имеют специализированные звукоизоляционные материалы, но выбирая их, нужно смотреть, характеристики по паропроницаемости, чтобы не запереть влагу внутри газосиликата.

Если вам нужны абсолютно «тихие» стены, специалисты советуют ставить две тонких перегородки с расстоянием в 60–90 мм, которое заполнить звукопоглощающим материалом.

stroychik.ru