Блоки газосиликатные: технические характеристики. Размеры, отзывы и цены. Состав газосиликатные блоки

отличия, структура, особенности и характеристика

Дата: 18 февраля 2017

Просмотров: 3969

Коментариев: 0

Отличие газобетона от газосиликата

Предлагаемый предприятиями расширенный ассортимент строительного сырья затрудняет принятие заказчиками решения о выборе необходимого материала для возведения постройки. Желая обеспечить длительный ресурс эксплуатации, высокую прочность, экологичность возводимого здания застройщики активно применяют газобетон газосиликат, а также керамзитобетон и вспененные композиты.

Используемые при возведении жилых и производственных объектов различные строительные изделия из ячеистых бетонов, отличаются способом производства, эксплуатационными характеристиками, внешним видом и, естественно, ценой.

Не владея особенностями строительной терминологии и характеристиками, дилетанты ошибочно считают газобетон и газосиликат словами синонимами. Обсуждая особенности применения материалов, их часто называют просто — блоками.

В настоящее время при возведении малоэтажных домов используются блоки из легких ячеистых видов бетона — газобетона и газосиликата

Выбор не подходящего материала для решения поставленных строительных задач вызывает нарушение строительной технологии, снижает качество работ, связанное с переделками, непредвиденные финансовые расходы. Зная отличие газобетона от газосиликата, можно избежать серьезных ошибок. Рассмотрим детально, чем отличается газобетон от газосиликата.

Визуальные отличия

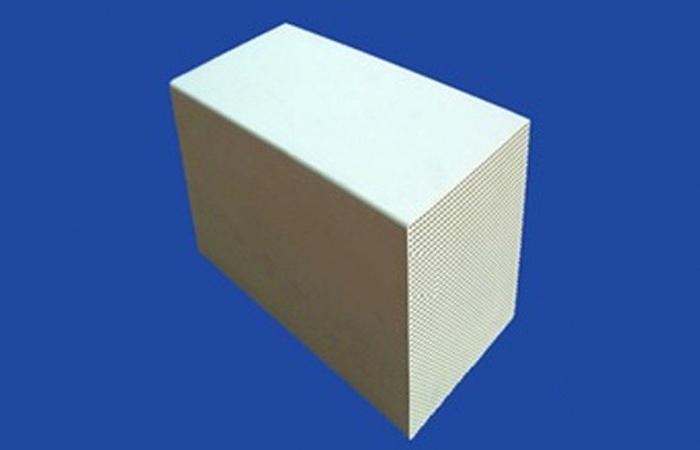

При первом взгляде на изделия из ячеистых композитов несложно определить, что это — газобетон или газосиликат. Зная, что газосиликатный блок не содержит цемента, а газобетон сформирован цементом, являющимся вяжущей основой, становится понятно, почему имеются отличия цветовой гаммы:

- белый цвет газосиликатных блоков связан с высоким содержанием силиката (извести) и отсутствием цемента в композитном массиве, который твердеет автоклавным методом;

- серый оттенок газового бетона определяет цемент, являющийся основой массива, приобретающего твердость естественным путем.

В зависимости от концентрации цемента, являющегося основой газобетонного блока и извести, входящей в состав газосиликата, изделия могут иметь незначительные отличия цветовой гаммы. Встречаются светло-серая палитра газобетонных блоков, а также серо-белые оттенки газосиликатной продукции.

Разница между ними заключается в количественном содержании сырья и в том, на каком этапе оно вступает в процесс изготовления

Структура массива

Газосиликат и газобетон имеют еще одну отличительную особенность — это гигроскопичность. Повышенная гигроскопичность газового силиката способствует насыщению бетонного массива влагой, способствующей постепенному разрушению бетона под воздействием перепада температур. Газовый бетон обладает повышенной устойчивостью к впитыванию влаги, отличается более прочной структурой бетонного массива. Несложно провести эксперимент, погрузив в воду каждый из указанных материалов.

Несмотря на разную степень гигроскопичности, блоки требуют защиты ячеистой поверхности штукатуркой. Помещения, построенные из ячеистых бетонов, обеспечивают комфортный температурный режим, микроклимат, благоприятный для проживания.

Особенности ячеистого бетона

Разберемся, в чем разница между материалами, каждый из которых относится к разновидностям ячеистых бетонов:

- Газобетонные блоки — изделия, произведенные из композитных бетонных составов, отличающихся ячеистой структурой. В бетонном массиве монолита равномерно распределены воздушные полости, размер которых не превышает 3 миллиметра. Эксплуатационные характеристики газовых бетонов зависят от однородности массива, содержащего сферические ячейки. Основа бетона, твердение которого осуществляется естественным образом — портландцемент. Концентрация вяжущего вещества составляет 50-60%, что определяет серый цвет готовых изделий. При необходимости изготовление газобетонных блоков осуществляется по автоклавной технологии.

Газобетон — один из типов ячеистого бетона, представляющий собой искусственно созданный камень, имеющий сферические поры (ячейки) диаметром 1–3 мм, которые равномерно распределены по всему материалу

- Газосиликатный блок — продукция, изготовленная из бетонного раствора, характеризующегося наличием воздушных пор. Рецептура ингредиентов, применяемых для изготовления силикатной продукции, регламентирует использование кварцевого песка, концентрация которого не превышает 60%, а также 24% извести. Рецептура включает, также, алюминиевый порошок, применяемый, как газообразующий компонент, и воду. Изготовление газовых силикатов осуществляется автоклавным методом, предусматривающим термическую обработку продукции при повышенном давлении. Предварительно подготовленный раствор заливается по специальным формам, подвергается термической обработке с последующим разрезанием массива на изделия необходимых размеров.

Особенности характеристик

Чтобы ответить на вопрос, какой материал лучше использовать для строительства, газосиликат или газобетон, остановимся детально на характеристиках этих ячеистых материалов, каждый из которых отличается свойствами, структурой, определенными эксплуатационными параметрами:

- прочностные характеристики газового силиката превышают прочность газобетона, что связано с более равномерной концентрацией воздушных полостей в бетонном массиве;

- газовые блоки от силикатных композитов незначительно отличаются массой, что повышает действующие на фундамент здания усилия и незначительно усложняет выполнение работ, связанных с кладкой;

Газосиликат — разновидность ячеистого бетона

- теплоизоляционные характеристики силикатных бетонов выше, чем у изделий из газового композита, что связано с более равномерной концентрацией воздушных пор. Это позволяет использовать газосиликатную продукцию для возведения зданий, отличающихся комфортным температурным режимом;

- повышенной устойчивостью к воздействию отрицательных температур и длительных циклов замораживания и оттаивания обладает газовый бетон, превосходящий силикатный блок, склонный к интенсивному поглощению влаги;

- в отличие от газобетонных композитов, силикатные блоки обладают правильной геометрией, а также характеризуются уменьшенными размерами допусков. Это облегчает кладку, позволяют уменьшить расход клеевой смеси и состава для выполнения штукатурки;

- эстетическое восприятие белых зданий, построенных из газосиликата, намного выше, по сравнению с постройками из серого газонаполненного бетона;

- более высокая устойчивость к воздействию открытого огня у газового бетона, хотя оба материала обладают хорошей огнестойкостью;

- срок эксплуатации зданий, основой которых является газонаполненный бетон и газосиликатные блоки, достаточно большой. Оба материала используются в жилищном и промышленном строительстве небольшой период времени, поэтому сделать заключение о долговечности какого-либо из них проблематично.

Перечислив эксплуатационные характеристики, следует остановиться на финансовой стороне. При равных размерах изделий, газосиликатная продукция отличается повышенной ценой по сравнению с газобетоном, что обусловлено особенностями технологии изготовления.

Проблема выбора

Ознакомившись с эксплуатационными характеристиками блоков, изготовленных из ячеистых бетонов, рассмотрев детально газосиликат и газобетон, можно сделать заключение о наличии серьезных эксплуатационных преимуществ силикатных изделий по сравнению с газобетонной продукцией.

Использование для производства силикатных материалов специализированного оборудования, наличие лабораторного контроля, гарантирует высокое качество строительного материала. Естественно, производственные затраты сказываются на цене изделий. Этот фактор ни в коей мере не ограничивает использование газобетона в жилищном строительстве. Материал обладает доступной ценой, повышенной устойчивостью к воздействию влаги и огнеупорностью.

Принятие окончательного решения зависит от конкретных задач, решаемых в процессе строительства, а также финансовых возможностей. Главное использовать материал по назначению, соблюдать технологию выполнения работ, тщательно изучить отличие газобетона от газосиликата. Материал статьи поможет принять правильное решение.

pobetony.ru

Газосиликатные блоки – технические характеристики и свойства

Строительство – это искусство выгодно

продать обложенный кирпичомвоздух.

Современное строительство пошло дальше – воздух теперьнаходится и внутри кирпича, и внутри некоторых других строительных материалов. Иэто не только не возмущает клиентов строительных организаций, а напротив, оченьдаже им нравится. «Как это возможно?» – воскликнет удивленный читатель. А всеочень просто. Воздух – самый лучший теплоизолятор, и чем больше в строительномматериале воздушных пор, тем выше теплоизоляционные характеристики материала. Строителитоже неплохо знают законы физики и уже давно активно применяют базальтовые илистекловолокнистые плиты, пенополистирол и пенополиуретан как тепло- и звукоизоляционный материал для стен различных типов помещений, освоили и выпуск поризованных керамических блоков на основе обожженной глины. Напримере газосиликатныхблоков и их технических характеристик доступнообъясним, как воздух может сделать наш дом теплее.

Структура газобетона

Газобетон имеет ячеистую структуру. Производят его изэкологически чистых компонентов: цемента, воды, мелкого песка, извести игипсового камня с добавлениемалюминиевой пудры, которая служит газообразователем. Это и придает ему пористуюструктуру с множеством межпоровых перегородок. Их качество влияет на прочностьгазобетона, а количество, форма и размер – на его плотность и теплопроводность.Чем больше пор, тем теплее будет дом, и наоборот, если межпоровых ячеекнедостаточно, а их плотность невелика, то в таком доме можно и замерзнуть.

Своеобразная ячеистая структура дает возможность возведеннымиз газосиликатных блоков зданиям возможность «дышать». Это исключает появлениена стенах плесени. За счет своего состава, газосиликатные блоки полностьюзастрахованы от гнили. Однако опытные строители все же не рекомендуют строитьдома из газобетона во влажном климате. Он довольно быстро впитывает влагу, ихозяева рискуют получить сырые помещения.

Газосиликатныеблоки имеют характеристики, которые позволяют поддерживать здоровыймикроклимат в помещениях, так как обладают отменными диффузнымихарактеристиками. Это значит, что газобетон, впитывая влагу из воздуха,передает ее вовнутрь помещения, поддерживая в нем оптимальные параметрывлажности.

Пожаробезопасность

Газосиликатные блоки — это негорючий строительный материал. Онспособен противостоять огню, а при нагревании до +400° С его прочностьувеличивается в разы. Плиты перекрытия и покрытия из газобетона, имеют пределогнестойкости соответствующий ГОСТ 30247.0-94 и составляет более часа.

Теплоизоляционныесвойства

Этот относительно недорогой строительный материал рекомендуетсякак эффективная энергосберегающая основа для частного дома. Производители газосиликатных блоков показывают их техническиехарактеристики, которые позволяют сэкономить на дополнительнойтеплоизоляции. Например, по оценкам специалистов строительных компаний,стенка из газобетона, при толщине в 300 мм будет аналогична по своимтеплохарактеристикам кирпичной кладке толщиной около 0,9 м. Однако онеобходимой плотности и марке газобетона производители здесь скромно умолчали.

Плотность

Газосиликатные блоки имеют довольно низкую, по сравнению стем же кирпичом, плотность. Пустоты, образующиеся во время вспенивания,повышают теплосберегающие качества этого материала и способствуют уменьшениютеплопроводности здания, построенного из него. Стоит знать, что со снижениемплотности несущая способность материала также снижается. Поэтому из газобетонастроят преимущественно малоэтажные строения, не выше трех этажей.

Современные требования к плотности таковы:

- При плотности 350 кг/м³ газосиликатныеблоки пригодны лишь эффективного утеплителя, а для возведения стен неприменяются.

- При плотности 400 кг/м³ газосиликатные блоки имеют технические характеристики, которые позволяют использовать их при строительствеперегородок, не являющихся несущими, и для заполнения несущих стен, возведенных изболее прочных материалов.

- Газосиликатные блоки сплотностью 500 кг/м³ используют при строительстве частных домов и коттеджейвысотой до трех этажей

- Плотность 600 кг/м³ позволяет применять газобетон пристроительстве более высоких зданий.

Плотность современных газобетонных блоков, которыепредназначены для гражданского строительства, с введением в 2007 году новых ГОСТови СНиПов, несколько занижена и не соответствует стандартам предыдущихнормативных документов. Так в 60-х – 90-х годах для строительства жилых домов применялигазобетонные блоки плотностью от 700 до 1000 кг/м³. А блоки меньшей плотностииспользовали только при строительстве хозяйственных построек, напримеркоровников и свинарников. Удивительно, но основные технические характеристики газосиликатных блоков плотностью 700 -1000 кг/м³ – морозостойкостьи теплопроводность были приписаны всем категориям газобетонных блоков. На этот факт стоит обратить вниманиепотенциальным застройщикам .

Морозостойкость

Производители заявляют о высокой морозостойкости газобетона,не упоминая тот факт, что еще в ГОСТе 25485-89 марки «Бетона ячеистого» нормировалисьпо морозостойкости, лишь начиная с марки D500, которая имела показателиморозостойкости в пределах F15 – F35.

Новый ГОСТ 31359-2007 устанавливает единые характеристики морозостойкостидля всех видов газобетона.

Поэтому нужно с осторожностью воспринимать утверждения производителейв отменных морозостойких свойствах газобетонных блоков.

Долговечность

История газосиликатных блоков ведется ещё с 1924 года, когда в небольшом шведскомгородке Иксхульт открыли новый строительный материал. Его промышленноепроизводство было налажено уже в 1929. На территории Советского союза газосиликатныеблоки стали применять 60-х годов прошлого столетия. При этом марка бетона, изкоторого возводили коттеджи на территории СССР, была не ниже D700.

Заявления о длительном опыте применения газосиликатныхблоков в строительстве относительно марок D400 и D500 не соответствуютдействительности. Реальная практика применения газосиликатных блоков марки D400берет начало лишь с 2000 года.

Резюмируя все выше сказанное, отмечаем, что газосиликатные блоки,технические характеристики которых приближены к маркам, плотностью нениже 700 кг/м³, можно применять в строительстве, при условии соблюдения всехтехнологических процессов производства.

postroika.biz

Газосиликатные блоки: состав, виды, характеристики, плюсы и минусы

Газосиликатные блоки

Газосиликатные блоки - это вид кладочных строительных изделий пористой структуры, изготовленные из ячеистого силикатного бетона. В качестве вяжущего вещества применяют тонкомолотую силикатную смесь извести и кремнеземов (кварцевого или кварцево-полевошпатового песка), причём эти компоненты перемалываться совместно. Цемент чаще всего не входит в состав вовсе, а если и добавляется, то в очень незначительных количествах.

Состав газосиликатного блока

Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы. Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм.

Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Справка 1. Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном. Газосиликат, он же газосиликатный бетон, является разновидностью газобетона.

Справка 2. Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO?- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 - D1200 - для возведения жилых и общественных зданий, промышленных объектов;

- теплоизоляционными D200 - D500 - для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).

- Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 - D900.

- Для стеновых изделий из автоклавного бетона предельной является марка D700.

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м?):

- 200-350 - используют как утеплитель

- 400-600 - возводят несущие и ненесущие стены в малоэтажном домостроении

- 500-700 - строят жилые и нежилые объекты высотой более 3-х этажей

- 700 и выше - применяют в домах большой этажности при условии армирования междурядьев

Размеры и форма

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины. По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) - так называемые пазогребневые блоки; могут иметь карманы для захвата. Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число - это значение плотности бетона в сухом состоянии (кг/м?).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 - D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 - D900 ячеистого бетона (на песке) других способов получения - 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок - 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий - 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м? весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.

- При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.

- Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.

- Хорошо обрабатываются резанием, сверлением, фрезерованием.

- Экологичны, нетоксичны - при производстве используются только природные материалы.

- Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются "дышащими".

Недостатки блоков из газосиликатного бетона

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.

- С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны, вместе с которыми и упаковываются в термоусадочную плёнку. Для обеспечения надёжности и сохранности при перевозке готовые транспортные пакеты обвязываются стальной или полимерной лентой.

Рекомендуем ознакомится: http://stroynedvizhka.ru

fix-builder.ru

технические характеристики. Размеры, отзывы и цены

Блоки газосиликатные, технические характеристики которых будут представлены в статье, сегодня достаточно распространены. Это обусловлено тем, что данный ячеистый бетон обладает незначительным весом и отличным качеством.

Состав газосиликата

При производстве упомянутых изделий используется портландцемент высокого качества, среди ингредиентов которого должен содержаться силикат кальция в объеме, равном ½ от общего веса. Помимо прочего, к смеси добавляется песок, в котором есть кварц (85% или больше). Тогда как ила и глины в этой составляющей не должно оказаться больше 2%. Добавляется в процессе производства и известь-кипелка, скорость гашения которой равна примерно 5-15 минутам, а вот оксида кальция и магния в ней должно быть примерно 70% или больше. Изделия имеют в составе и газообразователь, который выполняется из алюминиевой пудры. Есть в блоках и жидкость, а также сульфанол С.

Блоки газосиликатные, цена которых будет представлена ниже, могут быть изготовлены с использованием автоклава или без него. Первый способ производства позволяет сформировать блоки, прочность которых гораздо выше, их усадка получается тоже не столь внушительной, что ценится потребителями.

Изделия, которые производятся с использованием автоклава, но не проходят этап сушки, обладают в 5 раз более внушительной усадкой по сравнению с блоками, которые сушатся в автоклаве, кроме того, у них и не столь внушительная прочность, однако и стоят они меньше.

Автоклавный метод производства используется, как правило, на больших предприятиях, это обусловлено тем, что данный способ технологичен и предполагает трату большого количества энергии. Блоки в процессе производства проходят стадию пропаривания при 200 0С, тогда как давление достигает показателя в 1,2 МПа. Производители меняют соотношение ингредиентов, которые входят в состав смеси, что позволяет изменять характеристики материала. Например, с увеличением объема цемента будет повышена прочность блока, однако пористость будет уменьшена, что в результате повлияет на теплотехнические качества, а теплопроводность в значительной степени будет увеличена.

Технические характеристики

Блоки газосиликатные, технические характеристики которых предпочтительнее рассмотреть перед приобретением, делятся на типы по плотности. В зависимости от этого показателя, блоки могут быть конструкционными, теплоизоляционными и конструкционно-теплоизоляционными. Конструкционные изделия – это те, что обладают плотностью, обозначаемой маркой D700, но не меньше. Эти изделия применяются при возведении несущих стен в постройках, высота которых не превышает 3 этажей. Конструкционно-теплоизоляционные изделия обладают плотностью в пределах D500-D700. Данный материал превосходно подходит для возведения межкомнатных перегородок и стен построек, высота которых не превышает 2 этажей.

Теплоизоляционные блоки газосиликатные, технические характеристики которых важно знать перед тем, как применять их при возведении стен, обладают достаточно внушительной пористостью, это указывает на то, что прочность их является самой низкой. Их плотностью равна пределу D400, их используют в роли материала, который способен повысить теплотехнические качества стен, возведенных из не столь энергоэффективных материалов.

Качества теплопроводности

По показателям теплопроводности газосиликат обладает довольно внушительными характеристиками. Теплопроводность находится в прямой зависимости от плотности. Так, газоликат марки D400 или ниже обладает теплопроводностью, равной 0,08-0,10 Вт/м°С. Что касается блоков марки D500-D700, упомянутый показатель у них колеблется в пределах от 0,12 до 0,18 Вт/м°С. Блоки марки D700 и выше имеют теплопроводность в пределах 0,18-0,20 Вт/м°С.

Морозостойкость

Блоки газосиликатные, технические характеристики которых непременно стоит узнать перед совершением покупки, обладают и определенными качествами морозостойкости, которые зависят от количества пор. Таким образом, разные блоки на основе газосиликата способны выдержать примерно 15-35 циклов замораживания и оттаивания. Однако техническое развитие не стоит на месте, и некоторые предприятия научились производить блоки, которые способны претерпевать подобные циклы до 50, 75 и даже 100 раз, что очень привлекательно, как и вес газосиликатного блока. Но если вы приобретаете изделия, которые были произведены по ГОСТ 25485-89, то при строительстве дома необходимо ориентироваться на показатель морозостойкости марки D500, равный 35 циклам.

Габариты и масса блоков

Перед тем как начинать возводить стены из газосиликатных блоков, необходимо узнать, какие размеры могут иметь изделия. Как правило, к продаже представлены блоки, размеры которых равны: 600х200х300, 600х100х300, 500х200х300, 250х400х600, а также 250х250х600 мм, но и это далеко не полный перечень.

Масса блока зависит от плотности. Так, если блок имеет марку D700, а его габариты находятся в пределах 600x200x300 мм, то вес блока будет варьироваться в пределах от 20 до 40 кг. А вот марка блока D700 с габаритами в пределах 600x100x300 мм обладает весом, эквивалентным 10-16 кг. Блоки с плотностью от D500 до D600 и размерами 600x200x300 мм имеют вес от 17 до 30 кг. Для плотности газосиликата D500-D600 и его размера в блоке 600x100x300 мм вес будет равен 9-13 кг. При плотности в D400 и габаритах, равных 600x200x300 мм, масса будет равна 14-21 кг. Марка газосиликата D400, заключенная в размеры 600x100x300 мм, будет весить примерно 5-10 кг.

Положительные стороны газосиликатного блока

Когда вам известна толщина газосиликатного блока, можно узнать и о его остальных характеристиках, в том числе о положительных и отрицательных сторонах. Среди плюсов можно выделить незначительный вес, а также прочность, которая является достаточной для малоэтажного строительства. Кроме того, подобные изделия обладают отличными качествами теплосбережения. Через такие стены плохо проходит шум, а стоимость изделий при всем при этом остается доступной. Блоки не горят. Производить строительство с помощью газосиликатных блоков можно на основе специальных клеев, которые позволяют получить шов минимальной толщины.

Отрицательные качества

Рассматривая минусы газосиликатных блоков, можно выделить необходимость проведения наружной отделки, что повышает эстетичность стен. Блоки не столь привлекательны становятся тогда, когда потребитель узнает об их качествах гигроскопичности. А перед началом строительства требуется возводить прочный фундамент.

Цена блоков

Блоки газосиликатные, цена которых может меняться в зависимости от размеров, допустимо укладывать самостоятельно. Их вес не предполагает использования специальной техники. Таким образом, если блок имеет размер в пределах 600х100х300 мм, то его стоимость за единицу будет равна $1,8-1,9.

fb.ru

Газосиликатные блоки свойства и характеристики.

Массовое применение газосиликатных блоков в строительстве свидетельствует о их огромной популярности. В плане соотношения цены и качества при замечательных характеристиках газобетонных блоков ничего наиболее оптимального, чем газосиликат пока что не придумали. Газобетон представляет собой ячеистый бетон автоклавного твердения – проверенный временем стройматериал, применяемый практически во всех видах конструктивных элементов сооружений и зданий самого разного назначения. Но откуда взялась технология производства ячеистого бетона, и когда он стал использоваться в своём современном виде? Разработки, направленные на получение нового многофункционального стройматериала велись ещё с конца ХIХ-го века. К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы. Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки. Касательно последних - они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации. Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза). Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась. Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым. Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение. Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду. Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами. Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

Газосиликатные блоки лёгкий вес.

Вот, пожалуй, главное и неоспоримое преимущество газосиликата перед кирпичом. Вес газосиликатного блока находится в диапазоне 488 – 500-сот килограмм/м3, в зависимости от размера газобетонных блоков.

Обычный блок (по ГОСТу 21520-89) имеет марку плотности Д500 и размер 250 на 625 толщиной 400 мм и массу около 30,5 килограм и по теплопроводности может заменить стену толщиной в 64 см из двадцати восьми кирпичей, чей вес составляет сто двадцать килограмм. Большие размеры газосиликатных блоков при незначительном весе значительно сокращают затраты на монтаж и заметно уменьшают время строительства. Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Блоки газосиликатные экологичность.

Поскольку газобетон автоклавного твердения получается из песка, цемента, извести и алюминиевой пудры, им не в ыделяется токсичных веществ, в результате по своей экологичности он приближен к дереву, однако при этом не склонен к гниению и старению. Газобетонные изделия совершенно безопасны для человека, в доме, выстроенном из него, дышится столь же легко, как и в возведённом из дерева.

ыделяется токсичных веществ, в результате по своей экологичности он приближен к дереву, однако при этом не склонен к гниению и старению. Газобетонные изделия совершенно безопасны для человека, в доме, выстроенном из него, дышится столь же легко, как и в возведённом из дерева.

Быстрота и экономичность при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков как их внушительные габариты (600 на (50-500) на 250 мм) при малом весе процесс строительства протекает быстро и легко. Скорость строительства при этом возрастает действительно существенно (раза в 4) и, соответственно, уменьшаются трудозатраты. В торцах некоторых видов газосиликатного блока сформированы специальные пазы и гребни, а также захватные карманы, предназначенные для рук. Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно клеевого слоя в 3-5 миллиметров, наносимого зубчатой кельмой, дабы надежно укрепить блок. Блоки из газобетона обладают почти идеальной конфигурацией (поскольку допустимое отклонение их граней не превышает одного миллиметра), что и дает возможность использования технологии тонкошовной кладки, заметно снижает затраты на выполнение работ. Стоимость газосиликатных блоков бывает невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже цены песчано-цементного раствора, зато расход материала при производстве кладки газобетонного блока снижается примерно в шесть раз. В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Газосиликатные блоки низкая теплопроводность.

Её обеспечивают пузырьки воздуха, которые занимают около 80-ти процентов материала. Действительно, именно благодаря им среди положительных качеств газобетонных блоков есть высокая теплоизоляционная способность, за счёт которой снижаются затраты на отопление процентов на 20-30 и можно отказаться от применения дополнительных теплоизолирующих материалов. Стены, которые выполнены из газосиликатных блоков, полностью отвечают новым СНиПовским требованиям, что предъявляются к теплопроводности стен общественных и жилых зданий. В сухом состоянии коэффициент теплопроводности у газобетона равен 0,12 Вт/м °С, при 12%-ной влажности — 0,145 Вт/м °С. В средней полосе России возможно возведение стен из газосиликатных блоков (плотностью не больше 500 килограмм/м3), чья толщина составляет 40 см.

Энергосбережение благодаря газосиликатным блокам.

На сегодняшний день энергосбережение стало одним из важнейших показателей. Бывает, что пренебрежение данным параметром приводит к невозможности эксплуатации добротного дома из кирпича: владелец попросту не мог позволить себе финансово отапливать настолько большое помещение. При использовании газобетонного блока с весом 500 килограмм/м3, толщиной 40 см достигаются показатели по энергосберегающему параметру в пределах нормы. Использование газобетонных блоков плотностью более, чем 500 килограмм/м3 приводит к заметному ухудшению параметров (теплотехнические свойства понижаются на пятьдесят процентов при использовании блоков, имеющих плотность в 600-700 килограмм/м3). Газосиликатные блоки плотностью меньше, чем 400 килограмм/м3 можно применять в строительстве лишь в качестве утеплителя, ввиду их низких характеристик прочности.

Блоки газосиликатные морозостойкость.

Качества газобетонных блоков в плане морозостойкости позволяют им стать рекордсменами среди материалов, которые используются в малоэтажном строительстве. Отличная морозостойкость объясняется присутствием резервных пустот, в которые при замерзании вытесняется вода, при этом сам газосиликатный блок не разрушается. Если технология строительства из газобетона соблюдается неукоснительно, морозостойкость стройматериала превышает двести циклов.

Звукоизоляционные качества газобетонных блоков.

За счёт его ячеистой мелкопористой структуры, звукоизоляционные качества газосиликата во много раз выше, нежели у кирпичной кладки. При существовании воздушного зазора меж слоями газобетонных блоков, либо при выполнении отделки стеновой поверхности более плотными стройматериалами, обеспечивается звуковая изоляция примерно в 50 дБ.

Блоки автоклавного твердения пожаробезопасность .

Ячеистые газобетонные блоки не боятся огня. Дымоходы из газосиликатных блоков прокладывают сквозь любые деревянные конструкции без проведения разделки, поскольку тепло они проводят плохо. А поскольку для получения газобетона применяется лишь минеральное сырье природного происхождения, газобетонные блоки принадлежат к группе не поддерживающих горение материалов и способны выдерживать одностороннее огненное воздействие на протяжении 3–7-ми часов. При использовании газобетонных блоков в связке с металлоконструкциями, либо в качестве обшивки они идеально подходят для возведения пожаростойких стен, лифтовых и вентиляционных шахт.

Блоки газобетонные прочность.

При низком объемном весе газосиликатного блока - 500 килограмм/м3 - он имеет довольно высокий показатель прочности на сжатие — в районе 28–40 кгс/см3 благодаря автоклавной обработке (для сравнения тот же пенобетон — всего 15 кгс/ см3). На практике прочность блока бывает таковой, что он может смело использоваться при постройке домов с несущими стенами до 3-ех этажей, либо без ограничения этажности - в каркасно-монолитных строительстве.

Газосиликатные блоки легкость и рациональность обработки.

Блоки из газобетона достаточно легко поддаются любой механической обработке: без проблем их можно пилить, сверлить, строгать, фрезеровать, применяя при этом стандартные инструменты, что используются для обработки древесины. Каналы под трубы и кабели можно прокладывать с помощью обычного ручного инструмента, а можно для ускорения процесса применять и электроинструмент. Ручная пила позволит легко придать газосиликату любую конфигурацию, что полностью решает вопросы с доборными блоками, а также внешней архитектурной выразительности сооружений. Каналы и отверстия для обустройства электропроводки, розеток, трубопроводов и т.д. можно прорезать, используя электродрель.

Блоки газосиликатные размеры.

Газосиликатные блоки размеры и цена с доставкой.

Процесс по изготовлению блоков автоклавного твердения гарантирует высокоточные размеры - обычно 250 на 625 миллиметров при различной толщине в 50 – 500 миллиметров (+- миллиметр). Отклонения, как видите, настолько минимальны, что только что выложенная стена являет собой поверхность, которая абсолютно готова для нанесения шпаклевки, являющейся основой под обои или покраску.

Негигроскопичность газобетонного блока.

Хотя автоклавный газобетонный блок является высокопористым материалом (его пористость способна доходить до 90-та процентов), материал не является гигроскопичным. Попав, например, под дождь, газобетон, в отличие от той же древесины довольно быстро высыхает и совершенно не коробится. По сравнению же с кирпичом газобетон совершенно не «всасывает» воду, так как капилляры его прерываются особыми сферическими порам.

Газобетонные блоки применение.

Самые легкие по весу газосиликатные блоки, имеющие плотность в 350 килограмм/м³ используются в качестве утеплителя. Газобетонные блоки плотностью четыреста кг/м³ идёт на постройку несущих стен и перегородок в малоэтажном домостроении. Имеющие высокие прочностные свойства газосиликатные блоки - 500 килограмм/м³ — применимы для строительства как нежилых, так и жилых объектов, достигающих более 3-ех этажей в высоту. И, наконец, те газосиликатные блоки, чья плотность равняется 700-та кг/м³ идеально подходят для возведения многоэтажных домов при армировании междурядьев, а также используются для создания легких перекрытий. Не требующие особого ухода газосиликатные блоки строители называют неприхотливыми и вечными. Блок автоклавного твердения отлично подходит для тех, кто стремится уменьшить себестоимость строительства. Стоимость газобетонных блоков невелика, к тому же на постройку дома из газосиликата нужно меньше отделочных и строительных материалов, нежели кирпичного. Да и работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс возведения зданий - постройка из газосиликатных блоков ведётся в среднем раза в четыре быстрее, нежели при работе с кирпичом.

Блоки газосиликатные доставка и хранение.

Блоки газосиликата упаковываются производителем в довольно-таки прочную термоусадочную герметичную пленку, которая надежно предохраняет материал от влажностного воздействия. Потому нет необходимости заботиться о надлежащей защите газобетона от негативных атмосферных воздействий. Главной задачей покупателя, который самостоятельно перевозит газобетонные блоки становится защита их от разного рода механических повреждений. При транспортировке в кузове паллеты с установленными блоками должны жестко закрепляться мягкими стропами, которые призваны предотвращать поддоны с блоками от перемещений и трений. При выгрузке стройматериала также используются мягкие стропы. Если газобетонные блоки будут освобождены от защитной плёнки и станут храниться на открытой площадке, подвергаясь осадкам – учтите, что от повышенной влажности характеристики газобетонных блоков ухудшаются, потому этот материал следует держать под навесом или даже на закрытом складе.

Кладка из газобетонных блоков.

Работы по постройке зданий из газобетонных блоков могут производиться при температуре вплоть до – 50 градусов; при использовании специального морозостойкого клея. Поскольку газобетон – довольно легкий материал, он не вызывает выдавливания клея. В отличие от кирпичных стен, выполняемые из газобетона выкладывать можно без пауз. Согласно строительным нормативам для выкладывания наружных стен применяются газосиликатные блоки, имеющие толщину 375 - 400 миллиметров, для межкомнатных – не менее 250. Для того чтобы предотвратить проникновение влаги из подвала, кладку газосиликатных блоков следует вести на гидроизолирующий слой (к примеру, рубероид) - размеры его должны быть немного больше, чем ширина газобетонных блоков в кладке. 1-вый слой из газосиликатных блоков с целью выравнивания кладется на раствор, дабы компенсировать имеющиеся неровности фундамента. Начинают кладку газосиликатного блока с наивысшего по своим размерам зданиевого угла. Блоки при помощи уровня и молотка из резины выравниваются, шлифуются - с помощью терки, после чего кладка тщательно очищается от пыли. Укладке самого первого ряда газосиликатных блоков надо уделить особенное внимание, ведь от её ровности зависит удобство всей дальнейшей работы и конечное качество выполнения постройки. Контролировать укладку газосиликатных блоков можно при помощи уровня и шнура. Следующий ряд кладки газосиликатных блоков начинается с любого из углов. С тем чтобы обеспечить максимальную ровность рядов, не забывайте использовать уровень, а при большой длине стены – ещё и маячные промежуточные блоки. Производится укладка рядов с обязательной перевязкой газосиликатных блоков – то есть смещением каждого последующего ряда относительно предыдущих. Минимальной величиной смещения становится 10 сантиметров. Клей, который выступает из швов, не затирают, а удаляют с помощью мастерка. Блоки из газосиликата со сложной конфигурацией и доборные изготавливаются ножовкой для блоков.

Внутренние перегородки из газосиликатных блоков.

Независимо от того, какую из современных конструкций перегородок вы решите применить в собственном доме (к примеру, перегородки из металлопрофилей и гипсокортонных листов), вам все равно нужно будет делать какую-либо сэндвич-систему с применением утеплителя, дабы добиться оптимального уровня шумоизоляции. А, как известно, любая из сэндвич-систем по трудоемкости гораздо выше и дороже, нежели кладка из газосиликатных блоков. Проблему с перегородками легко решает газобетонный блок. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину в 75 и 100 миллиметров и плотность в 500. Стена в результате получается довольно-таки прочной, тепло- и шумоизолированной, но вместе с тем легкой.

Армирование при кладке из газосиликатных блоков.

При обустройстве стен в малоэтажных жилых домах из газобетонных блоков применяется арматура, которая назначается по спецрасчету, в соответствии с определённым проектом. Как правило, армирование производится через два - четыре ряда кладки; дополнительно арматура устанавливается и в углах зданий.

Газобетонные блоки, таким образом, представляет собой поистине экономичный и эффективный стройматериал, чьи свойства позволяют в кратчайшие сроки сооружать постройки различного назначения. Выпускаются газосиликатные блоки в двух видах: стеновые и перегородочные. И те, и другие сертифицированы согласно ГОСТ. Изготавливается этот высокоэкологичный материал по передовым технологиям с использованием самого современного оборудования, что обеспечивает газосиликатному блоку высочайшее качество и постоянство важных технических характеристик. Если вы заинтересованы в его покупке, обращайтесь в компанию Атрибут-С, ведь мы знаем о газобетоне всё и предлагаем своим покупателям только качественные газосиликатные блоки, изготовленные по всем технологическим нормам и имеющие безупречные характеристики прочности, теплоизоляции, долговечности и др. Атрибут-С обеспечит вас любыми объёмами газобетонных блоков и, что немаловажно, помимо продажи мы предлагаем вам ещё и быструю доставку газосиликатных блоков с бережной разгрузкой. Вы по достоинству оцените наш безупречный сервис и цены на газосиликатные блоки, которые заметно ниже, чем у многих подобных организаций в Московском регионе. Заказать газосиликатные блоки с доставкой легко, вам всего лишь нужно связаться с нами по телефону 8-499-340-35-47, или же отправить заявку на адрес Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript . Можете не сомневаться, вам обязательно ответят и обговорят все условия оплаты и доставки газосиликатных блоков. А если у вас появились вопросы – пишите и получите все интересующие вас ответы.

Цена на газосиликатные блоки, купить газосиликатные блоки здесь

Дополнительная информация о газобетонных блоках:

О БЛОКАХ ГАЗОСИЛИКАТНЫХ ПОДРОБНО

ТЕХНОЛОГИЯ УКЛАДКИ ГАЗОСИЛИКАТНЫХ БЛОКОВ

ТЕХНОЛОГИЯ УТЕПЛЕНИЯ ДОМА ГАЗОСИЛИКТНЫМИ БЛОКАМИ

Газосиликатные блоки ГОСТ 31360-2007

xn----7sbd1a3bjcdi.xn--p1ai

плюсы и минусы, размеры, характеристики

Оглавление:

Оглавление:

- Газосиликатные блоки: плюсы и минусы

- Особенности изготовления газобетона

- Оборудование для производства

- Что используют для кладки?

- Типоразмеры газосиликатных блоков

Популярный строительный материал - газобетон - создан с целью придания бетону повышенной прочности, тепло-, звукоизоляции, возможности быстро возводить дома, благодаря низкому весу. Первые растворы создавались еще в конце 19 века с цинком, алюминием, различными кислотами в составе. Сегодня в газосиликатные блоки добавляют безопасные для здоровья компоненты. Это кварцевый песок, известь, цемент, алюминиевая пудра.

Газосиликатные блоки: плюсы и минусы

Рассматривая плюсы и минусы газосиликатных блоков, поговорим для начала об их преимуществах. Итак, среди главных достоинств стоит выделить такие:

- Приемлемая стоимость. На порядок ниже, чем у иных материалов подобного типа;

- Незначительный вес – одно из главных положительных качеств материала, благодаря которому становится возможным значительное снижение трудоёмкости рабочего процесса при укладке;

- Отличные прочностные технические характеристики, что даёт возможность возводить из таких блоков даже несущие стены;

- Прекрасные теплоизоляционные данные – втрое выше, чем у кирпича из керамики и примерно в 8 раз, чем у бетона;

- Способность теплового аккумулирования, что существенно снижает расходы на отопление помещения;

- Великолепная звукоизоляция – в 10 раз больше, нежели у кирпича;

- Сопротивляемость огню – материал способен выдерживать пламя на протяжении 5 часов;

- Безопасность – состав блоков не содержит вредных веществ и соединений;

- Хорошая паропроницаемость, способствующая созданию внутри строения комфортного микроклимата.

Имеются здесь и недостатки, в том числе:

- Невысокая прочность и слабая морозостойкость, что в некоторой степени сужает сферу эффективного применения;

- Чрезмерное влагопоглощение, что, впрочем, неспособно привести к сколь-нибудь существенным последствиям;

- Возможность появления грибка, особенно при условии намокания блока;

- Усадка, в том числе и весьма существенная, что может вызвать формирование по поверхности трещин и расколов.

Особенности изготовления газобетона

Именно для образования пузырьков в смесь добавляется алюминиевая пудра. Она начинает процесс интенсивного выделения водорода, и в составе раствора появляются поры. Они должны быть одинаковой величины и равномерно распределяться в структуре материала. Автоматизация позволила осуществлять твердение материала в автоклавах, которые обеспечивают температуру 170ºC и давление от 8 атм.

Существует также неавтоклавный способ изготовления данного материала. Он подразумевает твердение не в автоклаве, а в естественных условиях. В зависимости от этого газосиликатные блоки отличаются физическими свойствами. Например, максимальной прочности можно добиться лишь автоклавным способом. Сама технология такого изготовления подразумевает обработку газоблоков теплом и влагой. Это обеспечивает хорошую кристаллизацию пузырьков и, соответственно, требуемую прочность. Данный параметр важен, если изготавливаются стеновые блоки.

Существует также неавтоклавный способ изготовления данного материала. Он подразумевает твердение не в автоклаве, а в естественных условиях. В зависимости от этого газосиликатные блоки отличаются физическими свойствами. Например, максимальной прочности можно добиться лишь автоклавным способом. Сама технология такого изготовления подразумевает обработку газоблоков теплом и влагой. Это обеспечивает хорошую кристаллизацию пузырьков и, соответственно, требуемую прочность. Данный параметр важен, если изготавливаются стеновые блоки.

Неавтоклавный способ позволяет получить газосиликатные блоки с наименьшими затратами. Смесь разливается в формы, твердеет, нарезается на блоки заданной величины. В данном случае возникает проблема увеличения прочности материала. Для этого состав обогащают модифицированными добавками: микрокремнеземом, гипсом. Также применяются армирующие микроволокна из асбеста, базальта. Время твердения сокращается за счет добавления в смесь хлорида кальция. По данной технологии можно производить перегородочные блоки.

Оборудование для производства

Производство данного материала требует использовать оборудование для производства газосиликатных блоков независимо от способа их изготовления. Соединение компонентов осуществляется в специальном смесителе, который обеспечивает однородность раствора и его оптимальную консистенцию. Затем он разливается в формы, имеющие съемную опалубку. Ее демонтаж позволяет правильно нарезать готовый материал. Для этого применяется специальное резательное оборудование.

Далее газосиликатные блоки помещаются в автоклав, если предусмотрено его применение. На следующем этапе потребуется оборудование для их упаковки и складирования. Следует отметить, что блоки изготавливаются со специальным зацеплением паз-гребень или без него. При возведении стен пазогребневые блоки позволяют получить прочное зацепление между собой, что улучшает качество кладки и уменьшает теплопроводность стен.

Что используют для кладки?

Производители не ограничиваются изготовлением лишь самого газобетона. Для качественной кладки создан клей для газосиликатных блоков, применение которого позволяет избежать многих проблем. Например, кладка при помощи стандартной бетонной смеси М200-М400 не исключает появление мостиков холода в соединительных швах. Последствия этого предсказуемы: на внутренней стороне фасада зимой появляется конденсат. Он скапливается, стены намокают, начинается рост грибка, плесени.

Производители не ограничиваются изготовлением лишь самого газобетона. Для качественной кладки создан клей для газосиликатных блоков, применение которого позволяет избежать многих проблем. Например, кладка при помощи стандартной бетонной смеси М200-М400 не исключает появление мостиков холода в соединительных швах. Последствия этого предсказуемы: на внутренней стороне фасада зимой появляется конденсат. Он скапливается, стены намокают, начинается рост грибка, плесени.

Если для кладки применяют клей для газосиликатных блоков, появление мостиков холода исключено. Кроме этого он позволяет уменьшить толщину швов до 3 мм. Таким образом, более высокая стоимость оборачивается экономией. Это в целом позволяет удешевить строительство, но его качество повышается.

Следует отметить, что клей для газосиликатных блоков различается на обычный и зимний. Во втором случае в него добавляются компоненты, которые наделяют его морозоустойчивостью. Такой состав позволяет возводить дома из газобетона при температуре воздуха от +5ºC до -10ºC.

Типоразмеры по ГОСТу

Данный строительный материал выпускается стандартных размеров, обусловленных ГОСТом 21520-89. Он определяет, что газосиликатный блок 200х300х600 мм является оптимальным для возведения домов по своим физическим параметрам. Используется для кладки на клей или раствор. Однако некоторые производители приняли свои параметры, превышающие данные по высоте и длине. Это не является нарушением, так как типоразмеры, указанные ГОСТом, не являются обязательными.

Именно поэтому на строительном рынке можно приобрести стеновые газоблоки 250х300х625 мм Можайского завода или 300х400х600 мм Липецкого завода. Важно также учитывать плотность материала и его вес. Для фасадов рекомендуется использовать блоки плотностью D500-800. По заказу покупателя производители осуществляют резку материала, получая толщину 10, 15, 20 мм. Такая толщина приемлема для его использования, например, в качестве утеплителя.

osnovam.ru

Газосиликатные блоки — основные свойства, виды, преимущества и недостатки

В народе говорят, что каждый мужчина должен построить дом. А для того чтобы построить дом, нам нужны соответственные материалы. технологический процесс не стоит на месте. Поэтому мы имеем большой спектр выбора материалов для нашего дома. Сегодня одним из самых популярных строительских материалов являются газосиликатные блоки. Именно на этом материале мы и остановимся, чтобы рассмотреть подробнее.

Состав газосиликатных блоков

Что собой представляет этот материал, и какие его главные особенности?

Газосиликатные блоки – это такой строительский материал, который имеет легкую, пористую структуру. Его производят в результате смешивания воды с вяжущим кремнеземистым компонентом и газообразователем. В качестве вяжущей смеси используется цементная смесь с большим содержанием негашеной, молотой извести. Кварцевый песок используется как наполнитель. Газообразователем является алюминиевая паста либо алюминиевой порошок. Если это паста – то главное, чтобы она состояла из 92% активного металла, если порошок – эта цифра должна быть не менее 95%.

Способы изготовления газосоликатных блоков

Знаете ли вы, что существует несколько способов по изготовлению этого стройматериала. К ним относятся:

Обработка с помощью автоклавы.

Для изготовления газосиликатных блоков используют автоматизированные линии. Нам понадобится песок, цемент, алюминиевая пудра и известь.

Весь процесс изготовления происходит в автоматическом режиме в несколько этапов. Для начала все компоненты смешиваются до получения однородной смеси. Затем эту смесь мы разливаем в формы. В результате дальнейшей обработки и газообразования будущие блоки приобретают пористую структуру, смесь поднимается, и появляются поры. Для того чтобы они затвердели, их на 60 или 80 минут отправляют в печь. После печи материал поддается нарезке, которая осуществляется специальными ножами. Далее нарезанные бруски подвергаются обработке в автоклаве при температуре 190 градусов, до появления кристаллической структуры. Затем готовая продукция поступает на конвейер, где и упаковывается.

Обработка без использования автоклавы.

Этот способ характеризуется тем, что автоматические линии не используются. Его исполнение забирает много времени, поскольку затвердение происходит очень медленно. Такой способ используется крайне редко, поскольку уступает по качеству готовой продукции. Ведь блоки, изготовленные этим методом, являются не такими прочными, ну а вместе с тем менее надежными.

Виды газосиликатных блоков

Существует несколько видов этих стройматериалов. К ним относятся:

- Пенные;

- Газобетонные;

- Стеновые;

- Локтевые.

Подробнее рассмотрим два из них.

Пенные газосиликатные блоки.

Изготовляются без использования автоклавы. Их можно создавать прямо на месте строительства. Все что нам для этого нужно – это вода, цемент, песок и пена. Такие блоки часто изготавливают не специалисты, а это отбивается на их качестве.

Газобетонные блоки.

Изготовлены в автоклаве. Их компоненты немного отличаются от компонентов пенных блоков. Для изготовления газобетонных необходимо смешать кварцевый песок, воду, алюминиевую пудру, известь, воду и цемент.

Кладка газосиликатных блоков

Чтобы ваш дом был надежным, очень важно придерживаться всех тонкостей строительства. Первое что необходимо помнить – это то, что нужно беречь стройматериал от попадания на него воды, поскольку газосиликат владеет способностью поглощать влагу, а это плохо отображается на его прочности.

Кладка газосиликатных блоков происходит в несколько этапов:

- Гидроизоляция.

Для этого укладываем слой рубероидов на месте будущего первого ряда. Рубероиды крепятся на специально приготовленный раствор из песка и цемента.

- Кладка первый ряд газосиликатных блоков.

Эту процедуру необходимо исполнять очень внимательно. Так как первый ряд – это что-то вроде фундамента для будущей стены. Начинаем кладку из блоков, что находятся по бокам. Затем кладем их плотно один около другого в соответствии с направляющими.

Только после того как угловые блоки будут готовы, мы наносим специальный клей по бокам первого и второго блоков.

- Кладка последующих рядов.

Второй ряд тоже нужно начинать с угла. Технология и порядок кладки этого материала аналогичен технологии и порядку кладки кирпича.

Чем лучше проведена кладка, тем качественнее само сооружение и тем оно долговечнее.

Преимущества и недостатки газосиликатных блоков

Использование этого материала в строительстве имеет свои преимущества. К ним относятся:

- Доступность и дешевизна материала;

- Негорючесть;

- Легкость в процессе обработки материала;

- Высокая прочность;

- Малый вес;

- Способность изолировать звук;

- Теплоизоляция.

Но есть также и свои минусы. Самым огромным недостатком является способность газосиликата поглощать воду. Проблема состоит в том, что эта вода при скачках температуры разрушает блоки изнутри, так как то расширяется, что сужается в объеме. Поэтому газосиликатные блоки требуют особенной бережливости как при их транспортировке, так и при их хранении – во избежание лишних повреждений и образования трещин.

Теперь вы осведомлены о том, что такое газосиликатные блоки. Так что, если сына вы уже родили, а дерево вырастили, пора браться за строительство дома.

estroyka.com