Жаростойкий бетон. Жаростойкий бетон

Жаростойкий бетон | Новости в строительстве

Жаростойкий бетон предназначается для промышленных агрегатов ( футеровка печей, облицовка котлов и т. п.) и строительных конструкций, подверженных нагреванию ( например для дымовых труб).В зависимости от применяемого вяжущего жаростойкие бетоны бывают следующих видов: бетоны на портландцементе, шлакопортландцемента, на глиноземистом цементе и жаростойкие бетоны на жидком стекле. Для повышения стойкости бетона при нагревании в его состав вводят тонкомолотые добавки из хромитовой руды, шамотного боя, магнезитового кирпича, андезита, гранулированного доменного шлака и др.

Тонкость помола добавки для бетона на портландцементе должна быть такой, чтобы через сито № 009 проходило не менее 70%, а для бетона на жидком стекле — не менее 50%, В качестве мелкого и крупного заполнителя применяют хромит, шамот, бой глиняного кирпича, базальт, диабаз, андезит и др. При правильно выбранных вяжущих и заполнителях бетон может длительное время выдерживать, не разрушаясь, действие температуры до 1200°С.

Выбор материалов производят в зависимости от условий и температуры его эксплуатации. Жаростойкие бетоны на портландцементе и глиноземистом цементе производят класса (марки) не менее В20 (250), а на жидком стекле — В12,5 (150). Бетоны на жидком стекле не применяют в условиях частого воздействия воды, а на портландцементе — в условиях кислой агрессивной среды.

При приготовлении бетонных смесей на портландцементе или глиноземистом цементе соблюдается такая последовательность:в смеситель заливают заданное количество воды, при включенном перемешивании загружают другие компоненты и перемешивают 2…3 мин. При изготовлении газобетона, в котором заполнители отсутствуют, после перемешивания загружают водно-алюминиевую суспензию и перемешивают дополнительно 1…2 мин.

Приготовление бетонных смесей на силикат-глыбепроизводят в шламбассейне, куда загружают дозированные по массе силикат глыбу, тонкомолотую добавку, едкий натр и воду. Полученный шлам перекачивают в ванну, подогревают до 30…35°С и подают в с меситель, в который при включенном перемешивающем механизме вводят дозированные по массе заполнитель, водо-алюминиевую суспензию и нефелиновый шлам. Смесь перемешивают 2…3 мин. Для формования изделий из ячеистого бетона применяют металлические формы. В форме смесь выдерживают 2…3 ч.

Твердение изделий на глиноземистом цементе происходит в течение 1 сут при температуре 18…20°С и влажности 90…100%,

на портландцементе твердение изделий проходит при температуре 80…90°С и влажности 90… 100%, а изделия на силикатглыбе твердеют в автоклаве. При приготовлении жаростойких бетонов стремятся ограничить количество воды и жидкого стекла. Осадка конуса должна быть не более 2 см, а жесткость — не менее 10 с.

Бетоны на портландцементе разных составов используются при одностороннем нагреве с предельной температурой 1700°С, на глиноземистом цементе и на жидком стекле — до 1400°С.

♦При действии высокой температуры на цементный камень происходит обезвоживание кристаллогидратов и разложение гидрата окиси кальция с образованием СаО. Окись кальция при воздействии влаги гидратируется с увеличением объема и вызывает растрескивание бетона. Поэтому в жаростойкий бетон на портландцементе вводят тонко измельченные материалы, содержащие активный кремнезем SiO2, который реагирует с СаО при температуре 700 — 900°С и в результате химических реакций, протекающих в твердом состоянии, связывает окись кальция.

Цементы

Жаростойкий бетон изготовляют на портландцементе с активной минеральной добавкой (пемзы, золы, доменного гранулированного шлака, шамота). Шлакопортландцемент уже содержит добавку доменного гранулированного шлака и может успешно применяться при температурах до 700°С. Портландцемент и шлакопортландцемент нельзя применять для жаростойкого бетона, подвергающегося кислой коррозии (например, действию сернистого ангидрида в дымовых трубах). В этом случае следует применить бетон на жидком стекле. Он хорошо противостоит кислотной коррозии и сохраняет свою прочность при нагреве до 1000°С.

Глиноземистый цемент можно применять без тонкомолотой добавки, поскольку при его твердении не образуется гидрат окиси кальция. Еще большей огнеупорностью (не ниже 1580°С) обладает высокоглиноземистый цемент с содержанием глинозема 65 — 80%; в сочетании с высокоогнеупорным заполнителем его применяют при температурах до 1700°С.

Столь же высокой огнеупорности позволяют достигнуть фосфатные и алюмофосфатные связующие: фосфорная кислота (Н3РО4), алюмофосфаты Аl(Н2P04)з и магнийфосфаты Mg(h3P04)2. Жаростойкие бетоны на фосфатных связующих можно применять при температурах до 1700°С, они имеют небольшую огневую усадку, термически стойки, хорошо сопротивляются истиранию.

Заполнитель

Заполнитель для жаростойкого бетона должен быть не только стойким при высоких температурах, но и обладать равномерным температурным расширением. Бескварцевые изверженные горные породы как плотные (сиенит, диорит, диабаз, габбро), так и пористые (пемза, вулканические туфы, пеплы) можно использовать для жаростойкого бетона, применяемого при температурах до 700°С.

Для бетона, работающего при температурах 700 — 900°С, целесообразно применять бой обычного глиняного кирпича и доменные отвальные шлаки с модулем основности не более 1, не подверженные распаду. При более высоких температурах заполнителем служат огнеупорные материалы: кусковой шамот, хромитовая руда, бой шамотных, хроммагнезитовых и других огнеупорных изделий.Легкий жаростойкий бетон

Легкий жаростойкий бетон на пористом заполнителе имеет объемную массу менее 2100 кг/м3, его теплопроводность в 1,5 — 2 раза меньше, чем у тяжелого бетона. Применяют пористые заполнители, выдерживающие действие высоких температур (700 — 1000°С): керамзит, вспученный перлит, вермикулит, вулканический туф.

Ячеистый жаростойкий бетон отличается небольшой массой (500 — 1200 кг/м3) и малой теплопроводностью.

Сборные элементы и монолитные конструкции из жаростойкого бетона широко применяют в различных отраслях промышленности: энергетической, черной и цветной металлургии, в химической и нефтеперерабатывающей, в производстве строительных материалов. Жаростойкие ячеистые бетоны используют взамен полукислых и шамотных изделий, предназначенных для температур 800 — 1400°С, а также вместо высокоогнеупорных изделий при температуре выше 1400°С.

Замена только 150 тыс. м³ огнеупорной кладки жаростойким бетоном и железобетоном дает значительную экономию .

Большие работы по жаростойким бетонам проводятся под руководством Ю. П. Горлова, К. Д. Некрасова и др.

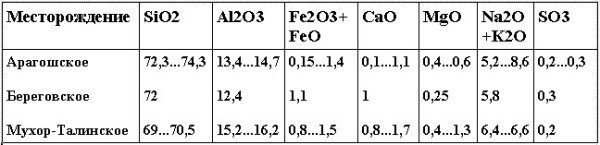

В МИСИ им. В.В. Куйбышева разработаны алюмосиликатные вяжущие цеолитовой структуры путем гидротермального омоноличивания кислых вулканических стекол: перлитов, обсидианов, липаритов, литоидной пемзы и других видов материалов а также жароупорные бетоны на их основе. Природные высококремнеземистые стекла по своему химическому составу (смотри таблицу №1) можно отнести к алюмосиликатным системам.

Читать далее на http://stroivagon.ru жаростойкий шлакощелочной бетон

Таблица №1. Химический состав перлитов, %.

При дисперсности S уд=450 м² /кг перлитовые породы проявляют химическую активность вяжущего компонента. Такие виды вяжущих возможно легировать путем добавления в них микро наполнителей, такие как корунд, тонкомолотый шамот, технический глинозем и другие виды. Это позволяет в широких пределах изменить химический и фазовый состав вяжущего, в частности соотношение основных оксидов SiO2 и Al2O3 а также соответственно термические свойства изделий.

При дисперсности S уд=450 м² /кг перлитовые породы проявляют химическую активность вяжущего компонента. Такие виды вяжущих возможно легировать путем добавления в них микро наполнителей, такие как корунд, тонкомолотый шамот, технический глинозем и другие виды. Это позволяет в широких пределах изменить химический и фазовый состав вяжущего, в частности соотношение основных оксидов SiO2 и Al2O3 а также соответственно термические свойства изделий.

Алюмосиликатные вяжущие обладают рядом существенных достоинств, обуславливающих техническую и экономическую целесообразность их применения при изготовлении жаростойких бетонов. Такие как:

1. Повышение прочности бетонов после нагрева на рабочую температуру.

2. Высокая реакционная способность при нагреве, позволяющая за счет использования специальных добавок управлять структурой синтезируемого вяжущего.

3. Возможность регулирования огнеупорности и термомеханических характеристик вяжущего изменения содержания щелочного и кремнеземистого компонентов.

На основе вяжущего (алюмосиликатное вяжущее, силикатно-натриевом композиционном вяжущем) и использования различных видов огнеупорных заполнителей получены огнеупорные и жаростойкие бетоны с температурой использования до 1550 °С. Для приготовления жаростойкого бетона используют шамот, перлит, керамзит и другие виды (шамотный перлитобетон, легкий шамотный керамзито-перлитобетон, ячеистые виды бетонов, цирконовые, корундовые и другие виды бетонов).

Такие виды жаростойких бетонов характеризуются несложностью технологии изготовления, низкой себестоимостью и энергоемкостью производства а также высокими термомеханическими эксплуатационными показателями. Достоинства таких видов бетонов являются:

1. Возможность форсированного первого разогрева на рабочую температуру со скоростью до 500 °С в час.

2. Отказ от предварительной сушки перед началом монтажа. Отказ обуславливается низкой влажностью изделий после автоклавной обработки.

3. Отсутствие снижения прочности для большинства изделий в интервале температур 600…900 °С.

4. Высокая прочность после разогрева на рабочую температуру.

Поэтому при получении алюмосиликатных жаростойких и огнеупорных бетонов применение природных вулканических стекол в качестве компонента вяжущего наиболее предпочтительно. Такие материалы приобретают эксплуатационные свойства в процессе первого разогрева на рабочую температуру когда происходит перерождение вяжущего в керамический черепок.

Жаростойкий шамотный перлитобетон

Получают из гидроалюмосиликатного вяжущего на основе кислых вулканических стекол и шамота ( смотри таблицу №2).Таблица №2. Состав шамотных перлитобетонов, % по массе

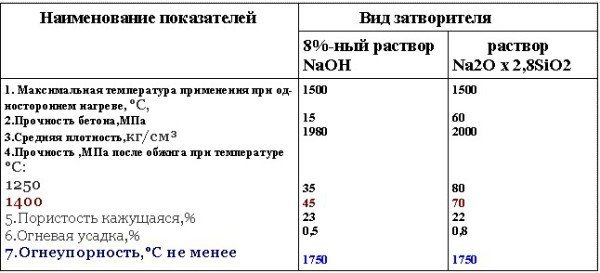

Основные физико-механические показатели жаростойкого шамотного перлитобетона изготовленного на основе сырьевой шихты оптимального состава при использовании в качестве затворителя 8 % -ного раствора NaOH и раствора силиката натрия Мс=2,8 приведены в таблицу №3.

Основные физико-механические показатели жаростойкого шамотного перлитобетона изготовленного на основе сырьевой шихты оптимального состава при использовании в качестве затворителя 8 % -ного раствора NaOH и раствора силиката натрия Мс=2,8 приведены в таблицу №3.

Таблица № 3. Физико-механические свойства шамотных перлитобетонов.

Из приведенных в таблицу данных следует что жаростойкий шамотный перлитобетон по всем показателям превосходит мелкоштучные керамические изделия (ГОСТ 390-83), которые применяют в качестве футеровки обжиговых вагонеток предприятий строительной керамики.

Из приведенных в таблицу данных следует что жаростойкий шамотный перлитобетон по всем показателям превосходит мелкоштучные керамические изделия (ГОСТ 390-83), которые применяют в качестве футеровки обжиговых вагонеток предприятий строительной керамики.

Мелкозернистый циркониевый перлитобетон

Получают такой бетон на основе циркониевого концентрата, которого используют как заполнитель , а также молотой перлитовой породы в количестве 8 % и обезжелезненного циркона в качестве добавки. В качестве затворителя используют раствор едкого натра 7,5 %-ной концентрации.

Физико-химические показатели жаростойкого цирконового перлитобетона:

Средняя плотность, кг/м³-3450…3500

Прочность при сжатии МПа:

после автоклавной обработки-28…30

после обжига при 1600 °С -100…105

Пористость кажущаяся ,% -8…9

Усадка огневая ,% -0,2

Теплопроводность при средней температуре 800 °С, Вт/(м·°С) -2,2

Коэффициент линейного термического расширения, 10‾6 · °С-1 -3,8

Температура начала деформации под нагрузкой 0,02 МПа, °С -1580.

Циркониевый перлитобетон используют при футеровке индукционной печи для спекания металлических порошков вместо высокоглиноземистой керамики. Его применение поз

stroivagon.ru

Легкий жаростойкий бетон - Большая Энциклопедия Нефти и Газа, статья, страница 1

Легкий жаростойкий бетон

Cтраница 1

Легкие жаростойкие бетоны на пористых заполнителях имеют плотность менее 2100 кг / м3, теплопроводность в 1 5 - 2 раза меньше, чем у тяжелых бетонов. Применяют пористые заполнители, выдерживающие действие высоких температур ( 700 - 1000 С): керамзит, вспученный перлит, вермикулит, вулканический туф. [1]

Легкие жаростойкие бетоны торкретбетоны применяют в качестве теплоизоляционного слоя и рабочей футеровки печей. [3]

Легкий жаростойкий бетон на пористом заполнителе имеет плотность менее 2100 кг / м3, его теплопроводность в 1 5 - 2 раза меньше, чем у тяжелого бетона. Применяют пористые заполнители, выдерживающие действие высоких температур ( 700 - 1000 С): керамзит, вспученный перлит, вермикулит, вулканический туф. [4]

Для легких жаростойких бетонов с керамзитовым заполнителем также характерна низкая жаростойкость, которая связана главным образом, с различными коэффициентами температурных деформаций и теплопроводности цементного камня и керамзита, вызывающими дополнительные деструктивные напряжения в цементном камне. Основная причина низкой термической стойкости бетонов на других заполнителях также связана с существенным различием в значениях названных коэффициентов. [5]

Для изготовления легких жаростойких бетонов применяют гранулированные заполнители в виде керамзита и фосфозита. [6]

Технические показатели легкого жаростойкого бетона для футеровки печей на нефтеперерабатывающих и нефтехимических предприятиях приведены в табл. П-2. Для широкого внедрения представляются перспективными футеровки из волокнистых огнеупорных материалов. [8]

Разработан состав особо легкого жаростойкого бетона, в который входят быст-ротвердеющий портландцемент, тонкомолотая силикат-глыба и легкие пористые и волокнистые заполнители. [9]

Печи футерованы армированным легким жаростойким бетоном, собранным из блоков. Блоки изготавливаются из перлитобетона, вермикулитокерамзитобе - тона или керамзитобетона. [10]

Вследствие невысокой механической прочности легкий жаростойкий бетон используют в качестве самонесущей конструкции, не воспринимающей дополнительных нагрузок. В печах могут быть применены однослойные и многослойные панели. Толщина слоя футеровки одной панели не превышает 250 мм. Размеры и форма панели определяются конструкцией печи, расположением в ней горелок и с учетом способов транспортирования, производства монтажных к ремонтных работ. Для усиления крупные панели имеют металлическое основание. Возможны варианты футеровки печи нанесением легкого жаростойкого бетона на ее металлический кожух. [11]

Вследствие невысокой механической прочности легкий жаростойкий бетон используют в качестве самонесущей конструкции, не воспринимающей дополнительных нагрузок. В печах могут быть применены однослойные и многослойные панели. Толщина слоя футеровки одной панели не превышает 250 мм. Размеры и форма панели определяются конструкцией печи, расположением в ней горелок и с учетом способов транспортирования, производства монтажных и ремонтных работ. Для усиления крупные панели имеют металлическое основание. Возможны варианты футеровки печи нанесением легкого жаростойкого бетона на ее металлический кожух. [12]

Из-за невысокой механической прочности легкий жаростойкий бетон используют в качестве самонесущей конструкции, не воспринимающей дополнительных нагрузок. В печах могут быть применены однослойные и многослойные панели. Толщина слоя футеровки одной панели не превышает 250 мм. Размеры и формы панели определяются конструкцией печи, расположением в ней горелок и с учетом способов транспортирования, производства монтажных и ремонтных работ. Для усиления крупные панели имеют металлическое основание. Возможны варианты футеровки печи непосредственным нанесением легкого жаростойкого бетона на ее металлический кожух. [14]

В качестве заполнителей для изготовления легких жаростойких бетонов применяются керамзит, перлит и вермикулит. [15]

Страницы: 1 2 3

www.ngpedia.ru

Жаростойкий бетон

Изобретение относится к строительным материалам, в частности к жаростойким бетонам, предназначенным для применения в конструкциях, подверженных воздействию температуры до 1000°С, преимущественно, для футеровки оборудования для литья алюминия, например, ковшей, дозаторов, желобов. Технический результат - повышение характеристик термической стойкости и остаточной прочности на сжатие жаростойкого бетона и отсутствие налипания шлаков на соприкасающиеся с расплавом алюминия поверхности, в частности, футеровку, что приводит к увеличению срока службы оборудования для литья алюминия. Жаростойкий бетон содержит, мас.%: тонкомолотую добавку - тонкомолотый волластонит с размером частиц менее 0,15 мм 28-30, волластонит с размером зерен 0,15-5,00 мм 23-27, волластонит с размером зерен 5,00-10,00 мм 28-32, кремнефтористый натрий 1,1-1,3, жидкое стекло плотностью 1360-1380 кг/м3 11-13. В качестве тонкомолотой добавки жаростойкий бетон предпочтительно содержит тонкомолотый волластонит с размерами частиц менее 0,085 мм - 55-85 мас.%. 1 з. п. ф-лы, 1 табл.

Изобретение относится к строительным материалам, в частности к жаростойким бетонам, предназначенным для применения в конструкциях, подверженных воздействию температуры до 1000°С, преимущественно, для футеровки оборудования для литья алюминия, например, ковшей, дозаторов, желобов.

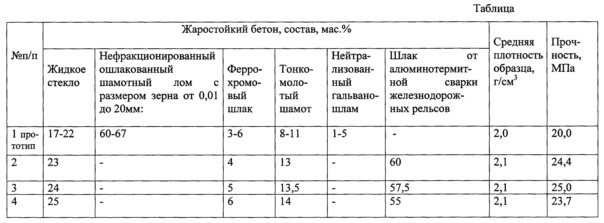

Известен жаростойкий бетон, предназначенный для применения в конструкциях, подверженных воздействию температуры до 1100°С, и содержащий добавки, в качестве которых использованы феррохромовый шлак и нейтрализованный гальваношлам, мелкий заполнитель, в качестве которого использован тонкомолотый шамот, крупный заполнитель, в качестве которого использован нефракционированный ошлакованный шамотный лом с размером зерен 0,01-20,00 мм, жидкое стекло при следующем соотношении компонентов, мас.%: феррохромовый шлак - 3-6; нейтрализованный гальваношлам - 1-5; тонкомолотый шамот - 8-11; нефракционированный ошлакованный шамотный лом с размером зерен 0,01-20,00 мм - 60-67; жидкое стекло - 17-22 (см. патент РФ №2187482, МПК7 С 04 В 28/26, С 04 В 111:20, С 04 В 33/22).

Основными недостатками данного жаростойкого бетона являются низкая остаточная прочность на сжатие вследствие высокого содержания жидкого стекла и отсутствие возможности использования при футеровке оборудования для литья алюминия из-за формирования нарастающего плотного прочного слоя шлаковых наростов на футеровке, обусловленного низкой химической стойкостью бетона по отношению к расплаву алюминия и его сплавов и высокой смачиваемостью поверхностей. Низкая химическая стойкость бетона по отношению к расплаву алюминия и его сплавов, высокая смачиваемость поверхностей футеровки расплавом алюминия и его сплавов вызваны использованием в составе бетона тонкомолотого шамота и нефракционированного ошлакованного шамотного лома (см. Сасса В.С. Футеровка индукционных плавильных печей и миксеров. - М.: Энерго-атомиздат, 1983, с.79-82), так как при взаимодействии алюминия с тонкомолотым шамотом и нефракционированным ошлакованным шамотным ломом на поверхности бетона образуется плотный прочный трудноотделяемый слой продуктов химической реакции, основной минеральной фазой которого является α-Al2О3, имеющий высокую прочность сцепления с поверхностью шамота, что приводит к усиленному трещинообразованию и разрушению бетона.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является жаростойкий бетон, предназначенный для футеровки тиглей печей алюминиевого производства с температурой применения 730-1000°С и содержащий тонкомолотую добавку, в качестве которой использован тонкомолотый магнезит, мелкий заполнитель, в качестве которого использован шамотный заполнитель с размером зерен 0,15-5,00 мм, крупный заполнитель, в качестве которого использован шамотный заполнитель с размером зерен 5-10 мм, кремнефтористый натрий и жидкое стекло плотностью 1360-1380 кг/м3 при следующем соотношении компонентов, мас.%: тонкомолотый магнезит - 28-30; мелкий шамотный заполнитель с размером зерен 0,15-5,00 мм - 25-30; крупный шамотный заполнитель с размером зерен 5-10 мм - 25-30; кремнефтористый натрий - 1,2; жидкое стекло плотностью 13 60-1380 кг/м3 - 12-15 (см. Cacca В.С. Футеровка индукционных плавильных печей и миксеров. - М.: Энергоатомиз-дат, 1983, с.81-82).

Основными недостатками жаростойкого бетона, обуславливающими низкий срок службы оборудования для литья алюминия, являются низкие характеристики термической стойкости и остаточной прочности на сжатие (см. таблицу, пункты 3, 4, 5), формирование нарастающего трудноудаляемого плотного прочного слоя шлаковых наростов на соприкасающихся с алюминием поверхностях футеровки, связанное с высокой смачиваемостью поверхностей футеровки расплавом алюминия и его сплавов (см. таблицу, пункт 6).

Задачей, на решение которой направлено данное изобретение, является повышение характеристик термической стойкости, остаточной прочности на сжатие жаростойкого бетона и обеспечение отсутствия налипания шлаков на соприкасающиеся с расплавом алюминия поверхности, в частности, футеровку, что приводит к увеличению срока службы оборудования для литья алюминия.

Для получения названного технического результата жаростойкий бетон, содержащий тонкомолотую добавку, мелкий заполнитель, крупный заполнитель, кремнефтористый натрий и жидкое стекло плотностью 1360-1380 кг/м3, согласно изобретению содержит в качестве тонкомолотой добавки волластонит с размером частиц менее 0,15 мм, в качестве мелкого заполнителя - волластонит с размером зерен 0,15-5,00 мм, в качестве крупного заполнителя - волластонит с размером зерен 5,00-10,00 мм при следующем соотношении компонентов, мас.%: тонкомолотый волластонит с размером частиц менее 0,15 мм - 28-30; волластонит с размером зерен 0,15-5,00 мм - 23-27; волластонит с размером зерен 5,00-10,00 мм - 28-32; кремнефтористый натрий - 1,1-1,3; жидкое стекло плотностью 1360-1380 кг/м3 - 11-13.

При этом в качестве тонкомолотой добавки жаростойкий бетон содержит 55-85 мас.% волластонита с размером частиц менее 0,085 мм.

Повышение характеристик термической стойкости и остаточной прочности на сжатие достигается предлагаемым составом жаростойкого бетона, позволяющим создать плотную однородную структуру с требуемой удобоукладываемостью, в который введен волластонит, позволяющий увеличить прочность, химическую и термическую стойкость жаростойкого бетона (см. таблицу, пункты 3, 4, 5) при температуре применения до 1000°С.

Обеспечение отсутствия налипания шлаков на соприкасающиеся с расплавом алюминия поверхности, в частности, футеровки оборудования для литья алюминия, обусловлено введением в состав бетона волластонита, что позволяет снизить смачиваемость и исключить химическое взаимодействие предлагаемого бетона с расплавом алюминия и его сплавов (см. таблицу, пункт 6).

Расход смеси тонкомолотой добавки и кремнефтористого натрия, являющегося отвердителем для жидкого стекла, зависит от объема пустот, образовавшихся при уплотнении мелкого и крупного заполнителей, с учетом коэффициента избытка вяжущего теста, состоящего из тонкомолотой добавки, кремнефтористого натрия и жидкого стекла. Содержание в жаростойком бетоне тонкомолотого волластонита 28-30 мас.% является оптимальным, так как при данной степени наполнения обеспечивается заполнение пустот между зернами мелкого и крупного заполнителей вяжущим тестом с таким расчетом, чтобы была получена необходимая удобоукладываемость.

При содержании в жаростойком бетоне тонкомолотого волластонита менее 28 мас.% бетонная смесь будет жесткой вследствие малого количества тонкомолотых частиц, а при содержании тонкомолотого волластонита в количестве более 30 мас.% увеличится расход жидкого стекла, что приведет к снижению остаточной прочности бетона на сжатие.

Количественные соотношения между мелким и крупным заполнителями выбраны с учетом создания структуры с минимальной пористостью и усадкой бетона. При этом за мелкую фракцию принимается волластонит с размером зерен 0,15-5,00 мм, а за крупную фракцию - волластонит с размером зерен 5,00-10,00 мм. Максимальная плотность достигается при соотношении мелкой и крупной фракции 65:35 мас.%, т.е. при большем расходе мелкого заполнителя. Однако экспериментальные исследования показали, что при данном расходе мелкой фракции потребность в жидком стекле значительно возрастает вследствие ее большей удельной поверхности, и снижается прочность жаростойкого бетона. С учетом расхода жидкого стекла было установлено, что оптимальное соотношение мелкой и крупной фракций достигается в пределах диапазона от 60:40 мас.% до 40:60 мас.%. При увеличении доли крупной фракции бетонная смесь получается недостаточно плотной, что приводит к снижению прочности (см. Тарасова А.П. Жаростойкие вяжущие на жидком стекле и бетоны на их основе. - М., 1982, с. 51-52).

Введение волластонита с размером зерен 0,15-5,00 мм в количестве 23-27% от массы жаростойкого бетона является оптимальным, так как способствует формированию бетона плотной структуры с высокой прочностью.

Введение волластонита с размером зерен 0,15-5,00 мм в количестве менее 23% от массы жаростойкого бетона приведет к снижению плотности, что может привести к понижению прочности и увеличению пористости бетона.

Введение волластонита с размером зерен 0,15-5,00 мм в количестве более 27% от массы жаростойкого бетона приведет к уменьшению прочности за счет увеличения расхода жидкого стекла и соответственно увеличения содержания воды в бетоне.

Введение волластонита с размером зерен 5,00-10,00 мм в количестве 28-32% от массы жаростойкого бетона является оптимальным, так как позволяет получить наилучшее сочетание прочности и термостойкости бетона.

Введение волластонита с размером зерен 5,00-10,00 мм в количестве менее 28% от массы жаростойкого бетона приведет к увеличению содержания волластонита с размером зерен 0,15-5,00 мм и соответственно к увеличению расхода жидкого стекла, что снизит прочность бетона.

Введение волластонита с размером зерен 5,00-10,00 мм в количестве более 32% от массы жаростойкого бетона приведет к уменьшению плотности бетона, что снизит его прочность и термостойкость.

Количество жидкого стекла зависит от количества тонкомолотых частиц волластонита, водопоглощения заполнителя и плотности жидкого стекла. Содержание в жаростойком бетоне жидкого стекла в количестве 11-13 мас.% является оптимальным, так как для обеспечения удовлетворительных огнеупорных свойств бетона в его состав следует вводить минимальное количество жидкого стекла при условии обволакивания каждого зерна заполнителя и связывания зерен заполнителя в монолитный камень.

При введении жидкого стекла менее 11 мас.% консистенция бетона получается жесткой, не обеспечивается смачивание всех тонкомолотых частиц волластонита.

При введении жидкого стекла более 13 мас.% наблюдается его избыток, увеличивается количество воды в бетоне, в результате чего повышается его пористость, а прочность снижается.

Оптимальная плотность жидкого стекла с силикатным модулем 2,6-3,0 с учетом огнеупорных и прочностных свойств по экспериментам равна 1360-1380 кг/м3 (см. Тарасова А.П. Жаростойкие вяжущие на жидком стекле и бетоны на их основе. М., 1982, с.38).

Введение отвердителя жидкого стекла, кремнефтористого натрия, в количестве 1,1-1,3 мас.% от общей массы вещества является оптимальным и определяется в зависимости от количества жидкого стекла, принимается в количестве 10-12 мас.% от массы жидкого стекла (Новое в технологии жаростойких бетонов. Под ред. К.Д.Некрасова. - М.: НИИЖБ Госстроя СССР, 1981, с. 42).

При введении кремнефтористого натрия в количестве менее 1,1% от массы жаростойкого бетона процесс твердения происходит не полностью, что приводит к снижению прочности бетона.

При введении кремнефтористого натрия в количестве более 1,3 мас.% от массы жаростойкого бетона скорость процессов схватывания и твердения резко нарастает, что затрудняет укладку бетона.

Зерновой состав волластонита, то есть размеры частиц тонкомолотого волластонита, составляющие менее 0,15 мм, размеры зерен волластонита, составляющие 0,15-5,00 мм и 5,00-10,00 мм, выбраны в соответствии с требованиями ГОСТ 20910-90.

Содержание тонкомолотого волластонита с размерами частиц менее 0,085 мм - 55-85 мас.% является оптимальным, так как в данном случае получают бетон с удобными для изготовления сроками схватывания и уменьшенными воздушной и температурной усадкой.

Предлагаемое изобретение поясняется таблицей, на которой представлены сравнительные свойства заявляемого жаростойкого бетона и жаростойкого бетона, выбранного в качестве прототипа.

Заявляемое изобретение иллюстрируется следующим примером. В качестве исходных компонентов жаростойкого бетона использовали тонкомолотый волластонит, 28 мас.%, с содержанием CaSiO3 не менее 80% (остальное примеси по ТУ 5716-001-27083818-2003) и с размерами частиц менее 0,15 мм, в частности, 65 мас.% тонкомолотого волластонита имеет размеры частиц менее 0,085 мм; волластонит с размерами зерен 0,15-5,00 мм - 26 мас.%; волластонит с размерами зерен 5,00-10,00 мм - 32 мас.%; кремнефтористый натрий с содержанием Na2SiF6 не менее 93% (остальное - примеси по ТУ 113-08-587-86) - 1,3 мас.%; жидкое стекло плотностью 1360 кг/м3 с силикатным модулем 2,6 - 12,7 мас.%.

Жаростойкий бетон приготовляли следующим образом. Смешали тонкомолотый волластонит с кремнефтористым натрием. Смешение производили в механической бето-номешалке принудительного действия до состояния равномерного смешивания в течение 1 минуты. Заливали в смесь жидкое стекло в объеме 90% расчетного и перемешивали смесь в течение не менее 5 минут до получения однородной массы - вяжущего теста из тонкомолотого волластонита, кремнефтористого натрия и жидкого стекла. Загружали вол-ластонит с размером зерен 0,15-5,00 мм и волластонит с размером зерен 5,00-10,00 мм, доливали остальную часть жидкого стекла и перемешивали бетонную смесь до полной однородности, но не менее 5 минут.

Набивку бетонной смеси производили пневматической трамбовкой, работающей при давлении воздуха не ниже 0,5-0,6 МПа. При набивке использовали бойки двух типов:

круглые и клиновидные, то есть выполненные в виде клина, заостренного под углом 90°. Укладку бетона производили слоями, толщиной не более 30-50 мм.

Твердение бетона производили в воздушно сухих условиях в течение 3 суток при температуре не менее 15°С. Таким образом получали жаростойкий бетон с температурой применения до 1000°С, не смачиваемый и не взаимодействующий с расплавом алюминия, стойкий к воздействию многокомпонентных шлаков, образующихся при плавке.

Как следует из таблицы, у предлагаемого жаростойкого бетона остаточная прочность на сжатие в 1,7 раза выше, число теплосмен до появления трещин в 1,6 раза больше, число теплосмен до разрушения в 1,8 раза больше, чем аналогичные свойства жаростойкого бетона, выбранного в качестве прототипа, при одинаковых показателях объемной массы и времени схватывания бетонов. Отсутствие налипания шлака на футеровку из жаростойкого бетона в оборудовании для литья алюминия осуществляется при использовании бетона заявляемого состава.

Таким образом, предлагаемый бетон обладает повышенными характеристиками термической стойкости, остаточной прочности на сжатие, является стойким к расплаву алюминия, его сплавов и шлаков, образующихся при их плавлении, не смачивается ими, что позволяет применять его с целью увеличения сроков службы оборудования для литья алюминия.

| ТаблицаСравнительные свойства заявляемого жаростойкого бетона и жаростойкого бетона, выбранного в качестве прототипа. | |||

| №п/п | Характеристика свойств | Заявляемый жаростойкий бетон | Жаростойкий бетон -прототип |

| 1 | Объемная масса,кг/м3 | 2300-2400 | 2500 |

| 2 | Время схватывания, мин | 45-60 | 45-60 |

| 3 | Остаточная прочность на сжатие, МПа | 21 | 12 |

| 4 | Число теплосмен до появления трещин | 8 | 5 |

| 5 | Число теплосмен до разрушения | 14 | 8 |

| 6 | Налипаемость продуктов окисления алюминия и шлаков на поверхность футеровки из жаростойкого бетона в оборудовании для литья алюминия | Низкая - слой тонкий, без признаков эрозии | Высокая - слой толстый, с признаками эрозии |

1. Жаростойкий бетон, содержащий тонкомолотую добавку, мелкий заполнитель, крупный заполнитель, кремнефтористый натрий и жидкое стекло плотностью 1360-1380 кг/м3, отличающийся тем, что в качестве тонкомолотой добавки он содержит волластонит с размером частиц менее 0,15 мм, в качестве мелкого заполнителя - волластонит с размером зерен 0,15-5,00 мм, в качестве крупного заполнителя - волластонит с размером зерен 5,00-10,00 мм при следующем соотношении компонентов, мас.%:

| Тонкомолотый волластонит с размером частиц менее 0,15 мм | 28-30 |

| Волластонит с размером зерен 0,15-5,00 мм | 23-27 |

| Волластонит с размером зерен 5,00-10,00 мм | 28-32 |

| Кремнефтористый натрий | 1,1-1,3 |

| Жидкое стекло плотностью 1360-1380 кг/м3 | 11-13 |

2. Бетон по п.1, отличающийся тем, что в качестве тонкомолотой добавки он содержит тонкомолотый волластонит с размерами частиц менее 0,085 мм - 55-85 мас.%.

www.findpatent.ru

|

Жаростойкий бетон используют при возведении промышленных агрегатов и строительных конструкций, которые эксплуатируются при действии температур от 300 до 1800°С. По назначению жаростойкие бетоны разделяют на конструкционные и теплоизоляционные. По типу структуры различают плотные (тяжелые) и ноздреватые (легкие) бетоны. В качестве вяжущих веществ для изготовления жаростойких бетонов чаще всего применяют портландцемент, шлакопортландцемент, глиноземистый и высокоглиноземистый цементы, жидкостное стекло, щелочные, фосфатные и алюмофосфатные вяжущие.Для получения тонко помолотых добавок и заполнителей пригодны золошлаковые смеси, керамзит, аглоперит, перлит, вермикулит, шамот, кордиерит, магнезит, карборунд и тому подобное. Главными характеристиками жаростойкого бетона является прочность при сжимании, максимально допустимая температура использования, термостойкость, морозоустойчивость, водонепроницаемость и усадка. Для жаростойкого бетона определяют марочную прочность (в определенный срок в зависимости от вида вяжущего вещества), контрольную прочность (после нагревания до 100...110°С) и остаточную прочность (отношения прочности образцов бетона после нагревания до 800°С к прочности бетона после нагревания до 100°С). Для бетонов ненесущих конструкций (ГОСТ 20910) класс бетона ИЗ, И6, И8, И7, И9, И10, И12, И11, И13, И14, И16, И15, И17, И18 устанавливается по максимально допустимой температуре применения (300÷1800°С), которая определяется по значению остаточной прочности после выжигания и температурой деформации под нагрузкой. Бетоны, предназначенные для использования в условиях переменных температурных режимов, должны отличаться термостойкостью, которая определяется согласно существующим нормативным документам количеством циклов водных или воздушных изменений. Термостойкие бетоны подразделяются на марки: Т110, Т115, Т15, Т120, Т130, Т140, Т210, Т215, Т220, Т225. Для легкого жаростойкого бетона разделение на марки установлено по средней плотности в сухом состоянии - D300÷D1800 (изменение марки через каждые 100 кг/м3). По виду заполнителей жаростойкие бетоны разделяют на кремнеземистые, алюмосиликатные и магнезиальные. В кремнеземистых бетонах обычно заполнителями и тонко помолотыми добавками являются динас и кварцит. А в алюмосиликатных бетонах применяют шамотные, мулитокремнеземистые и мулитовые заполнители, которые могут обеспечивать температуру эксплуатации таких бетонов не более 1600°С. К магнезиальним бетонам принадлежат бетоны, которые включают как заполнители периклаз, магнезиально-шпинелевидные заполнители, а также магнезиально-силикатные (периклазофорстеритовые, форстеритохромитовые, форстерит и др.). Выбор вяжущего вещества для жаростойкого бетона зависит от условий его эксплуатации. Так, порландцемент и шлакопортландцемент нельзя использовать для конструкций, которые эксплуатируются в кислотной среде, например, в дымовых трубах, где имеет место действие серного ангидрида. В этом случае лучше использовать бетон на жидкостном стекле. Жаростойкий бетон на основе жидкостного стекла с кремнефторидом натрия и шамотным заполнителем целесообразно применять для возведения тепловых агрегатов в разных отраслях промышленности. Но в некоторых случаях, например, при футеровке тепловых агрегатов пищевой, фармацевтической, химической промышленности, его использование запрещено, что связывается с наличием вредных токсичных газов. На основе жидкостного стекла с добавками техногенного сырья, которое содержит силикаты или алюминаты кальция, разработанные щелочные жаростойкие бетоны с температурой применения до 1600°С и стойкостью к действию разных сред. Эти бетоны отличаются также высокой термостойкостью, водостойкостью, быстрым набором прочности, стабильностью прочностных характеристик и хорошими эксплуатационными характеристиками. Глиноземистый цемент можно использовать без тонко помолотых добавок, поскольку при его затвердевании не образуется Са(ОН)2, как, например, в случае гидратации портландцемента, использование которого в жаростойких бетонах невозможно без соответствующих силикатных добавок. Еще большей огнеупорностью отличается высокоглиноземистый цемент, который содержит Al2O3 (65÷80), который вместе с огнеупорным заполнителем используют для бетонов классов И17 и И18. Такая же высокая огнеупорность достигается при применении фосфатных и алюмофосфатных вяжущих, причем полученные бетоны имеют небольшую усадку. К тому же они термостойкие и износостойкие. Сборные элементы из жаростойкого бетона и монолитные конструкции из него широко применяют в разнообразных отраслях промышленности: энергетической, химической, нефтеперерабатывающей, цветной и черной металлургии, в промышленности строительных материалов. Жаростойкие бетоны успешно используют вместо шамотных изделий, которые работают в интервале температур 800÷1400°С, и вместо высокоогнеупорных изделий при температурном диапазоне 1400÷1700°С. Наличие сферических поверхностей и поверхностей сложной конфигурации в реакторах химической, нефтехимической и металлургической промышленности усложняет устройство теплоизоляции. Одним из прогрессивных способов использования жаростойких бетонов является торкретирование, которое применяется для создания как новых поверхностей, так и ремонта футеровок действующих тепловых агрегатов, в некоторых случаях без остановки на ремонт. Жаростойкий торкрет-бетон обычно отличается быстрым набором прочности и высокой температурой применения (до 1600°С), что позволяет выполнять их механизированное нанесение. |

Пользовательский поиск |

www.team-stroyka.ru

Жаростойкий бетон

Изобретение относится к строительным материалам и может быть использовано для футеровки обжиговых вагонеток и при строительстве печей. Технический результат заключается в повышении прочности бетона. Жаростойкий бетон содержит жидкое стекло, тонкомолотый шамот, феррохромовый шлак, дробленый шлак от алюминотермитной сварки железнодорожных рельсов с размером зерен от 0,01 до 20 мм, на 90% состоящий из герцинита и оксида алюминия, при следующих соотношениях компонентов, мас.%: жидкое стекло - 23-25, тонкомолотый шамот - 13-14, феррохромовый шлак - 4-6, указанный шлак 55-60. 1 табл.

Настоящее изобретение относится к области строительных материалов, в частности к жаростойким бетонам, предназначенным для применения в конструкциях, подверженных воздействию температуры до плюс 1100°C, например для футеровки обжиговых печей.

Известны жаростойкие бетоны, содержащие вяжущее (жидкое стекло), заполнитель (керамзитовый, шамотный, вермикулитовый и т.д.), тонкомолотую добавку (шамотную, магнезитовую) и отвердитель (фтористый натрий, феррохромовый шлак, нефелиновый шлам). (См. К.Д. Некрасов, М.Г. Масленникова. Легкие жаростойкие бетоны на пористых заполнителях. М.: Стройиздат, 1982, с. 94-125).

Недостатками таких бетонов являются низкая прочность и, следовательно, ограниченная сфера применения.

Наиболее близким по технической сущности к заявляемому изобретению является бетон (патент RU №2187482, С04В 18/14; 2002.08.20), содержащий жидкое стекло, тонкомолотый шамот, феррохромовый шлак, гальваношлам, шамотный заполнитель, в виде ошлакованного нефракционированного шамотного лома, при следующем соотношении ингредиентов, мас.%:

| жидкое стекло | 17-22 |

| нефракционированный ошлакованный шамотный лом | |

| с размером зерен от 0,01 до 20 мм | 60-67 |

| тонкомолотый шамот | 8-11 |

| феррохромовый шлак | 3-6 |

| нейтрализованный гальваношлам | 1-5 |

Известный бетон имеет недостаточно высокую прочность, что приводит к ограничению применения такого бетона в печестроении.

Настоящее изобретение направлено на создание нового конструкционного жаростойкого бетона с более высокой прочностью при одновременной утилизации промышленных отходов.

Поставленная техническая задача достигается тем, что жаростойкий бетон, содержащий жидкое стекло, тонкомолотый шамот, феррохромовый шлак, дополнительно содержит дробленый шлак от алюминотермитной сварки железнодорожных рельсов с размером зерен от 0,01 до 20 мм.

Указанные ингредиенты взяты в следующих соотношениях, мас.%:

| дробленый шлак от алюминотермитной сварки | |

| железнодорожных рельсов, на 90% состоящий | |

| из герцинита и оксида алюминия | |

| с размером зерен от 0,01 до 20 мм | 55-60 |

| жидкое стекло | 23-25 |

| тонкомолотый шамот | 13-14 |

| феррохромовый шлак | 4-6 |

На дату подачи заявки, по мнению авторов и заявителя, заявляемый жаростойкий бетон не известен и данное техническое решение обладает новизной.

Заявляемая совокупность существенных признаков проявляет новое свойство, которое позволяет получить технический результат.

Совместное присутствие дробленого шлака от алюминотермитной сварки железнодорожных рельсов, тонкомолотой добавки, феррохромового шлака и жидкого стекла приводит к твердению бетона, а также к формированию контактных зон по границе раздела огнеупорная матрица - зерна шлака, что приводит к упрочнению бетона при обжиге и повышению прочности при сжатии.

Оптимальное содержание дробленого шлака от алюминотермитной сварки железнодорожных рельсов, состоящего на 90% из герцинита и оксида алюминия, - 57,5%. При выходе за нижний предел оптимального содержания понижается прочность, а при выходе за верхний предел снижается удобоукладываемость бетона.

В качестве связующего используется жидкое стекло: Na2SiO3*nh3O (ГОСТ 13078-81, ТУ 113-08-00206457-28-93), с плотностью 1,38 г/см3.

Тонкомолотый шамот получают путем помола в шаровых мельницах шамотного лома до остатка на сите №014 не более 1%.

Феррохромовый шлак является побочным продуктом металлургической промышленности и состоит в основном из β и γ-C2S, мервинита и до 10% железохромовой шпинели и хромата кальция.

Учитывая вышеизложенное, можно сделать вывод, что предлагаемый состав бетона явным образом не следует из уровня техники, и вся совокупность существенных признаков проявляет новое свойство, позволяющее достичь указанный технический результат, т.е. изобретение соответствует критерию охраноспособности - "изобретательский уровень".

Заявляемое изобретение соответствует критерию «промышленная применяемость», т.к. оно может быть использовано в промышленном изготовлении конструкционных жаростойких блоков с повышенной прочностью, применяемых в печестроении с температурой применения до плюс 1100°C.

Пример конкретного выполнения.

Изготовление жаростойкого бетона.

1. Производят дробление шлака от алюминотермитной сварки железнодорожных рельсов до размера частиц от 0,01 до 20 мм, и помол шамотного лома до остатка на сите №014 не более 1%.

2. Дозируют сухие компоненты смеси и тщательно перемешивают.

3. Дозируют жидкое стекло с плотностью 1,38 г/см3.

4. Приготавливают бетонную смесь, смешивая отдозированные компоненты в бетономешалке в течение 3-5 минут.

5. Жаростойкая бетонная смесь используется для изготовления изделий требуемой формы и образцов для проведения физико-механических испытаний методом литья.

6. Твердение бетона осуществляется в течение 1 суток в нормальных условиях.

7. Затвердевшие изделия вынимают из форм и проводят термообработку в течение суток при температуре плюс 110°C.

8. Высушенные изделия готовы к эксплуатации.

Для определения физико-механических характеристик бетона вручную изготавливались кубы размером 100×100×100 мм, сушились при плюс 110°C и обжигались при температуре плюс 1100°C.

После обжига определяли физико-технические показатели образцов: по ГОСТ 20910-90.

Физико-механические характеристики жаростойкого бетона представлены в таблице.

Анализ данных показывает, что предлагаемый состав обеспечивает получение жаростойкого бетона с более высокой прочностью, следовательно, расширяется диапазон применения.

При получении жаростойкого бетона заявляемого состава дополнительно используется побочный продукт - шлак от алюминотермитной сварки железнодорожных рельсов, что благоприятно сказывается на экологической обстановке, а также снижает себестоимость продукции.

Жаростойкий бетон, содержащий жидкое стекло, тонкомолотый шамот, феррохромовый шлак и заполнитель, отличающейся тем, что в качестве заполнителя содержит дробленый шлак от алюминотермитной сварки железнодорожных рельсов с размером зерен от 0,01 до 20 мм, на 90% состоящий из герцинита и оксида алюминия, при следующих соотношениях компонентов, мас. %:

| указанный шлак | 55-60 |

| жидкое стекло | 23-25 |

| тонкомолотый шамот | 13-14 |

| феррохромовый шлак | 4-6 |

www.findpatent.ru