Блоки из ячеистых бетонов автоклавного твердения. Ячеистый бетон автоклавного твердения

Блоки из ячеистого бетона автоклавного твердения: виды

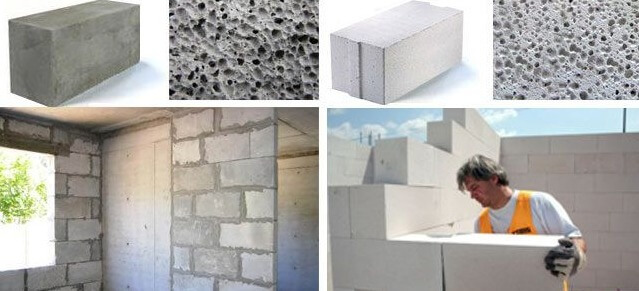

Автоклавный бетон – строительный материал, содержащий в себе все положительные оценки и современные достижения, которых обычно добиваются сочетанием различных материалов. Автоклавирование увеличивает прочность и надежность блоков, что разрешает достичь высоты постройки не менее трех этажей. Используется в стеновых конструкциях, перекрытиях и в различных перегородках. Ячеистая структура дает отличную звукоизоляцию помещений и создает улучшенную теплоизоляцию.

Газобетон автоклавного твердения состоит из цемента, извести, воды и песка, что делает материал нетоксичным, негорючим, невозможным для образования плесени и различных грибков, а пористая структура помогает сохранить комфортный микроклимат в помещениях.

Что собой представляют?

Газобетон или как его еще называют автоклавный ячеистый бетон, обладает надежностью, качественностью и долголетием. Прочность этого строительного материала проверена временем. Применение автоклавных ячеистых элементов актуально при строительстве различных зданий и сооружений. Благодаря им возводятся стеновые перегородки, несущие конструкции и другие внутренние части домов.

Основным преимуществом ячеистого блока является его способность сохранять тепло, а также выделяют следующие достоинства присущие автоклавному бетону:

- Пожаробезопасность. Благодаря пористой структуре материала, осуществляется барьер для распространения огня.

- Звукоизоляция. Ячеисто-пористая структура, которой обладают автоклавные изделия, улучшают звукоизоляцию материала.

- Теплоизоляция. Воздух в порах, который присущий автоклавным блокам, позволяет сохранять тепло, обеспечивать комфортное проживание в помещениях и сокращать расходы на отопительных приборах.

- Легкость обработки. Ячеистые блоки с легкостью поддаются распилу, сверлению, строганию.

- Экономичность. Благодаря этому материалу осуществляется экономия на постройку, например, стеновые конструкции из газобетона обойдутся в разы дешевле кирпичных стеновых элементов.

- Точность геометрических размеров и ровная поверхность позволяет сэкономить на отделке стен.

- Скорость монтажа при работе с ячеистым бетоном.

К недостаткам материала относят:

- Низкая прочность в ячеистой структуре приводит к растрескиванию стен.

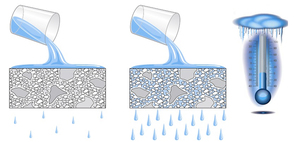

- Влагопоглощение. Это свойство требует установки вентиляционного зазора в блоках.

- Обязательное применение крепежного анкера «бабочка».

Крепежный анкер «бабочка».

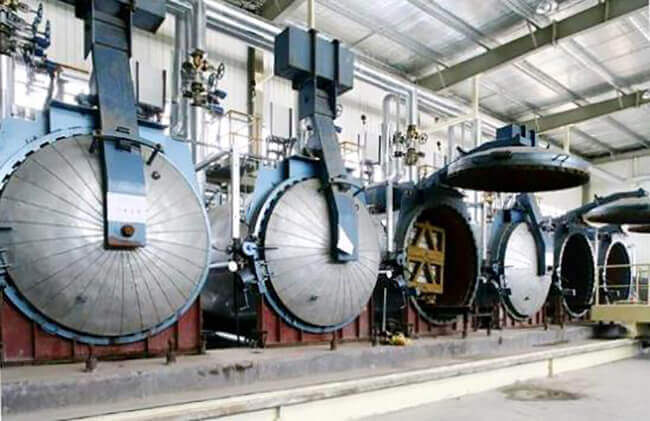

Крепежный анкер «бабочка».За счет большого объема пор в материале, снижается его плотность. Производство ячеистого бетона бывает автоклавным и неавтоклавным. Твердение по автоклавной технологии осуществляется под давлением и при высокой температуре в печах-автоклавах. Неавтоклавное производство подразумевает естественное твердение с применением теплового воздействия атмосферного давления.

Вернуться к оглавлениюВиды и характеристики

Используя различные технологические процессы, различают пенобетон и газобетон. Они имеют одинаковые свойства, но различаются по технологии изготовления. Бетон автоклавного твердения подразделяется на типы в зависимости от своей объемной массы:

- Тяжелые бетоны. Применяются для надежных опор или несущих конструкций.

- Легкие бетоны. Используются в постройках, где требуется легкость материала и теплоизоляционные характеристики.

- Средние бетоны. С помощью их возводятся ограждающие элементы и малоэтажные постройки.

Газобетон

Разновидностью ячеистого бетона является газобетон, который представляет собой искусственный камень с равномерно распределенными по всему объему порами. Производится автоклавный газобетон на заводе и не содержит в себе химических добавок.

В состав газобетона входят: песок, цемент, известь, вода, гипс и алюминиевая паста. Образование пор происходит за счет выделения водорода. После твердения газобетон делят на блоки, соблюдая одинаково ровные размеры. Геометрия газобетонных элементов предотвращает зазоры при их укладке. Автоклавный газобетон достигает максимальных прочностных характеристик в автоклаве, где на него действуют высокие температуры и давление. Газобетон обладает стабильностью качества, прочность, экологичностью, водопоглощением и теплоизоляцией.

Вернуться к оглавлениюГазосиликат

Газосиликатные блоки являются разновидностью ячеистого материала, в состав которых входят известь, песок мелкой фракции, вода и порообразующие добавки. Изготавливаются газосиликаты по государственным стандартам, используя автоклавную технологию.

Газосиликатные блоки являются разновидностью ячеистого материала, в состав которых входят известь, песок мелкой фракции, вода и порообразующие добавки. Изготавливаются газосиликаты по государственным стандартам, используя автоклавную технологию.

Процесс приготовления газосиликатной смеси состоит в замешивании компонентов в определенных пропорциях и порядке. Смешивают ингредиенты до образования густой массы, которую потом разливают в подготовленные емкости. Твердение происходит благодаря химической реакции извести и алюминиевой пудры, в результате которой образуется пористая структура изделия.

Следующим этапом является резка изделий на блоки нужного предназначения. После нарезки строительных элементов их погружают в автоклав для обработки паром и высоким давлением. Далее газосиликатные изделия оставляют для застывания и упаковки.

Вернуться к оглавлениюОбласти применения

Благодаря ячеистому бетону возможно создание армированных плит для стеновых элементов, а именно: перекрытий, перегородок, несущих конструкций. Также пористая структура в бетоне обеспечивает теплоизоляцию помещений. Газобетонные изделия применяются в местах с повышенной сейсмичностью. Их зачастую применяют в районах с постоянными природными катастрофами. Легкость материала и относительно высокая прочность уменьшает нагрузку на фундамент зданий и сооружений.

Применяются газобетоны при строительстве домов, где важно учитывать преимущество блоков, а именно их способность поддаваться различным видам обработки: распилу, строганию, сверлению. Используются газосиликатные изделия для построек с большим сроком службы, ведь материал обладает способностью увеличивать со временем свои прочностные характеристики.

Вернуться к оглавлениюТехнология производства

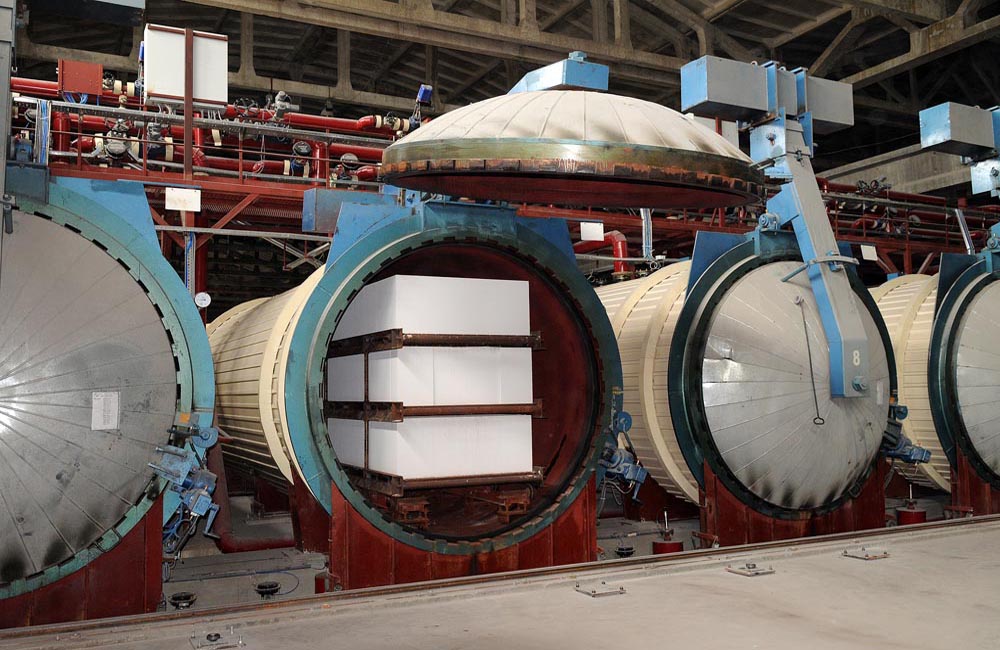

Загрузка газобетонных блоков в автоклав.

Загрузка газобетонных блоков в автоклав.Технологический процесс заключается в отливке изделий в различные емкости. Смесь состоит из сухих компонентов и воды. Изготовление газобетона не возможно без песчаного шлама и вяжущих компонентов. Придерживаясь определенных пропорций, сухие ингредиенты погружают в бетономешалку для тщательного перемешивания. Для соединения компонентов требуется около пяти минут, после чего смесь вливают в воду с добавлением алюминиевой пудры. Смесь перемешивается и заливается в металлические емкости.

Важно разлить раствор на половину формы, так как он в процессе застывания способен увеличиться в размере. Раствор, вышедший за края емкости, срезают проволочной струной. Чтобы ускорить схватывание и твердение раствора, в процессе изготовления смеси используют подогретую воду до сорока градусов. После разливки раствора, заполненные емкости оставляют в покое до полного их схватывания.

Вернуться к оглавлениюЗаключение

Здания и сооружения из ячеистого бетона автоклавного твердения обладают легкостью, прочностью и огнеупорностью, которые присущи натуральному камню. Газоблоки обеспечивают постройки устойчивостью к различным атмосферным явлениям, ветровым порывам и высоким температурам. За счет теплоизоляционных свойств материала в домах создается уют и комфортность проживания, отсутствует возможность скапливания конденсата внутри помещений.

Постройки из автоклавного бетона обладают естественной вентиляцией и способны препятствовать образованию грибка и плесени.

kladembeton.ru

отзывы владельцев домов, характеристики, плюсы и минусы, цены

Один из самых популярных ячеистых бетонов – автоклавный – недаром получает хорошие отзывы от профессиональных строителей и хозяев новеньких домов. Он удобен в работе, достаточно прочен и обладает действительно уникальными характеристиками. При таком количестве плюсов его минусы весьма незначительны. Так что, если есть на нашем рынке стройматериал, приближающийся к идеалу, так это автоклавный газобетон.

Оглавление:

- Особенности и состав

- Технические характеристики

- Отзывы застройщиков

- Плюсы и минусы газобетона

- Цена изделий разных марок

Что же он из себя представляет?

По составу бетон автоклавного твердения похож на обычный ЦП раствор, в который введены порообразователи на основе алюминия. Они заставляют еще вязкую смесь вспениваться, наполняясь многочисленными воздушными пузырьками.

По окончании процесса твердения образовавшиеся поры займут порядка 80% от общего объема и равномерно распределятся по всему телу автоклавного газобетона, сделают его легче и из обычного строительного материала превратят в теплоизолирующий. Поэтому строительство домов из газобетона автоклавного производства так популярно в холодных климатических регионах и собирает там урожай благодарных отзывов.

Отличные характеристики обнаруживают пористые бетоны, в состав которых вводится не только цемент, но и еще один вяжущий компонент – известь. При помещении такого раствора в печь она вступает в реакцию с алюминиевым порообразователем, выделяя водород. Так получают разновидность автоклавного бетона – газосиликат.

Его состав:

- 60 % кварцевого песка;

- по 20 % портландцемента и негашеной извести;

- до 1 % алюминиевой пасты или порошка.

Чтобы хрупкая пористая структура могла воспринимать необходимые нагрузки, газобетон отправляют твердеть в специальные печи – автоклавы. Там его температуру увеличивают до +190 °С при избыточном давлении. В результате в смеси не только происходит активное газообразование, но и формируется совершенно новый минерал. Он достаточно прочный, чтобы ячеистый бетон автоклавного твердения уже через 12 часов смог выдерживать нагрузку до 5 МПа.

Характеристики

Газоблоки выпускают с разным удельным весом (350-700 кг/м3), который определяется степенью их пористости. Чем больше содержание воздушных капсул в теле бетона, тем меньше будет его плотность и выше теплоизоляционные параметры. Хотя прочность упадет. О преимуществах и недостатках газобетона читайте тут.

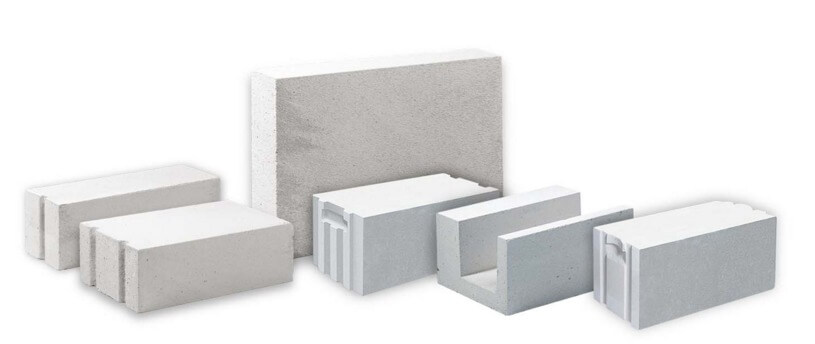

Из-за этой зависимости автоклавный газобетон принято делить на три категории по применению:

1. Конструкционный газобетон автоклавного твердения (плотность – 700 кг/м3) обладает максимальной плотностью и прочностью, годится для возведения несущих конструкций, но требует дополнительного утепления.

2. Конструкционно-теплоизоляционный имеет средние показатели плотности (500-600 кг/м3) и оптимальное сочетание прочностных и теплоизоляционных характеристик. Таким образом, он сохраняет все плюсы пористого материала и частично избавляется от минусов.

3. Теплоизоляционный (до 400 кг/м3) недостаточно крепок, чтобы возводить из него наружные стены, поэтому может использоваться исключительно как утеплитель.

Технические характеристики газобетона, прошедшего быстрое твердение в автоклаве, во многом зависят от полученной плотности. Именно поэтому газоблоки маркируются в соответствии с удельным весом.

| Марка плотности, кг/м3 | D350 | D400 | D500 | D600 |

| Класс прочности, МПа | В0,75 – В1,5 | В1,5 – В2,0 | В2,5 – В3,0 | В3,5 – В5,0 |

| Теплопроводность, Вт/м×°С | 0,09 | 0,11 | 0,12 | 0,14 |

| Морозостойкость, циклов | F15 | F25 | F35 | F35 |

Мнения людей о газоблоках

«У меня опыт небольшой, потому я на даче и не стал заводиться с кирпичом – строил дом из газобетона. Поначалу проштудировал форумы, почитал отзывы на сайтах производителей и пришел к выводу, что справлюсь. Для перестраховки сажал блоки на раствор, о чем теперь жалею. Побоялся, что не сделаю кладку на клею ровно. Первая зима показала, что придется немного утеплиться (толщину стен не подрассчитал). Хотя взял бы клей, хватило б и такой».

«У меня опыт небольшой, потому я на даче и не стал заводиться с кирпичом – строил дом из газобетона. Поначалу проштудировал форумы, почитал отзывы на сайтах производителей и пришел к выводу, что справлюсь. Для перестраховки сажал блоки на раствор, о чем теперь жалею. Побоялся, что не сделаю кладку на клею ровно. Первая зима показала, что придется немного утеплиться (толщину стен не подрассчитал). Хотя взял бы клей, хватило б и такой».

Андрей, Уфа.

«У нас из газосиликата полпоселка построено. Сосед снял со стен сайдинг и обклеил все плитами ППС под штукатурку. Теперь не знает куда кидаться – обои на одной стене отпадают, запах затхлый появился. Не учел, что газоблоки активно дышат. А дальше по улице люди просто штукатурили под сетку и не жалуются. Я на следующий год, пожалуй, тоже так сделаю, потому что пластик уже выцвел и надо бы поменять».

«У нас из газосиликата полпоселка построено. Сосед снял со стен сайдинг и обклеил все плитами ППС под штукатурку. Теперь не знает куда кидаться – обои на одной стене отпадают, запах затхлый появился. Не учел, что газоблоки активно дышат. А дальше по улице люди просто штукатурили под сетку и не жалуются. Я на следующий год, пожалуй, тоже так сделаю, потому что пластик уже выцвел и надо бы поменять».

Алексей, Пермь.

«Нам дача досталась со всеми постройками: дом из газобетона, банька, гараж. Недавно переселились окончательно и ощутили всю «прелесть» этого материала. В доме не просто тепло – в нем душно. Котел выставили на минимум, но дышать практически нечем. Приходится открывать окна на проветривание. Может, родственники что-то напутали при строительстве, но находиться в доме тяжело».

«Нам дача досталась со всеми постройками: дом из газобетона, банька, гараж. Недавно переселились окончательно и ощутили всю «прелесть» этого материала. В доме не просто тепло – в нем душно. Котел выставили на минимум, но дышать практически нечем. Приходится открывать окна на проветривание. Может, родственники что-то напутали при строительстве, но находиться в доме тяжело».

Анна Климовская, Волгоград.

«Я не спорю, что автоклавный газобетон такой весь из себя легкий и теплый. Но вот что бесит во всякой рекламе – так это его якобы экономичность. Раствор для кладки использовать нельзя, нужно купить специальный клей (недешевый). Утеплитель не нужен, но стена должна быть минимум 45-50 см. Плюс ко всему без отделки такой бетон не жилец. Так что если строить нормальный дом по всем правилам, по деньгам ничего выгадать не удастся. Это как раз тот случай, когда цена всегда соответствует качеству».

«Я не спорю, что автоклавный газобетон такой весь из себя легкий и теплый. Но вот что бесит во всякой рекламе – так это его якобы экономичность. Раствор для кладки использовать нельзя, нужно купить специальный клей (недешевый). Утеплитель не нужен, но стена должна быть минимум 45-50 см. Плюс ко всему без отделки такой бетон не жилец. Так что если строить нормальный дом по всем правилам, по деньгам ничего выгадать не удастся. Это как раз тот случай, когда цена всегда соответствует качеству».

Игорь, Москва.

Достоинства и недостатки

Читая отзывы, можно увидеть, что строители и владельцы домов видят в газобетоне свои плюсы и минусы. Первым однозначно нравится небольшой вес и скорость укладки крупных газоблоков, но не устраивают попутные расходы. Часто отмечают такие достоинства газосиликата:

- точность геометрии;

- удобство в монтаже;

- легкость обработки и нарезки блоков.

Не столько минус материала, сколько предостережение от опытных строителей – если дом построен из газобетона, а фундамент под ним недостаточно жесткий, в стенах могут образоваться трещины. Блоки плохо держат изгибающие нагрузки и при малейших подвижках фундамента из-за пучения грунта разламываются.

А вот отзывы владельцев газобетонных домов не так единодушны. Это связано с тем, что газоблоки по-разному проявляют себя в зависимости от климатических условий в конкретном регионе и выбранной отделке.

Расценки

Каждый производитель блоков устанавливает свои цены на продукцию. В них учитываются габариты и сложность формы газобетона (наличие пазо-гребневого зацепления, ручки, U-образное сечение).

Стоимость блоков из газобетона разных марок, руб/м3:

| Производители | D400 | D500 | D600 |

| Бетолекс | 3 590 | 3 950 | 4 480 |

| Бетокам | 3 150 | 3 250 | 4 200 |

| Ytong | 4 930 | 4 800 | 4 800 |

| Костромской СЗ | 3 020 | 3 095 | 3 150 |

Автоклавный и неавтоклавный газобетон сильно отличаются друг от друга по цене (примерно на 1000 руб/м3). Однако для возведения действительно теплых и достаточно прочных стен подходят только блоки автоклавного твердения. И пусть они стоят дороже, это в полной мере компенсирует отказ от устройства дополнительной теплоизоляции по всему дому.

stroitel-list.ru

Автоклавный ячеистый бетон: нюансы технологии

Здравствуйте, многие считают, что стена дома обязательно должна быть многослойной. В такой конструкции всегда есть два элемента: несущий слой и утеплитель. Однако автоклавный ячеистый бетон – это материал, доказывающий, что и однослойная стена может быть и теплой, и прочной.

Здравствуйте, многие считают, что стена дома обязательно должна быть многослойной. В такой конструкции всегда есть два элемента: несущий слой и утеплитель. Однако автоклавный ячеистый бетон – это материал, доказывающий, что и однослойная стена может быть и теплой, и прочной. Автоклавный ячеистый бетон: основы выбора

Следует сказать, что ячеистый бетон может быть двух видов. Это газо- и пенобетон. Причем последним термином, из-за широкого распространения именно этого материала, в нашей стране называют все виды ячеистого бетона.

Это не вполне корректно, поскольку если сравнить физико-химические свойства обеих разновидностей, то можно отметить более низкие технико-эксплуатационные качества пенобетона. Так что, когда мы говорим про автоклавный ячеистый бетон, то чаще всего имеем в виду именно газобетон – прочный и долговечный материал, который по своим характеристикам не уступает тяжелым бетонам и кирпичу, а стоит значительно дешевле.

Так, ячеистый бетон автоклавного твердения производится с вдвое меньшими энергозатратами, чем кирпич. Конечно, его нельзя отнести к классу элитных строительных материалов, но зато он практичен и доступен. И что еще важнее - с его помощью в наших климатических условиях можно возводить достаточно теплые однослойные стены, толщина которых не будет превышать 30-40 см.

Автоклавный ячеистый бетон: преимущества

Почему ячеистый бетон автоклавного твердения выгоднее использовать, чем, скажем, кирпич? Прежде всего, по экономическим причинам. Однако следует учесть, что он обладает и другими преимуществами. Для начала надо отметить, что автоклавный ячеистый бетон позволяет возводить однослойные стены, а такие конструкции считаются более долговечными.

Во-первых, по той причине, что любая перегородка быстрее всего будет разрушаться в месте стыка двух разных материалов. А во-вторых, конструкционные материалы всегда долговечнее, чем утеплители. Добавьте к этому также и то, что возводить однослойную стену или перегородку гораздо проще, и при ее возведении мастеру легче избежать серьезных ошибок.

Применять ячеистый бетон автоклавного отвердения можно практически при любом малоэтажном проекте, независимо от формы и планировки здания. При этом от рабочих даже не потребуется высокая квалификация.

Технология производства материала

Автоклавный ячеистый бетон на европейском рынке появился достаточно давно. Его изобрели более 80 лет назад в Швеции. Современный газобетон такого типа немногим отличается от своего предшественника.Его производят из смеси извести, цемента, алюминиевой пудры и воды. В процессе перемешивания компоненты вступают в реакцию с алюминиевой пудрой. В итоге выделяется водород, и это приводит к образованию мелких пор.

Полученная смесь подвергается вибрации, а после этого ее режут на отдельные блоки стандартных размеров (они соблюдаются очень точно, отклонения могут составлять не более 2 мм). Когда блоки будут готовы, их под высоким давлением пропаривают в автоклаве. Эта процедура способствует увеличению прочности материала, при том, что его плотность остается неизменной. В итоге получается мелкопористый прочный камень, который легко обрабатывается ручным инструментом.

Эти блоки отличаются очень светлым оттенком и характеризуются плотностью 200-650 кг/куб.м. В процессе производства здесь не используются никакие химические добавки (как это бывает, например, при изготовлении бетона), поэтому этот материал совершенно нетоксичен. Важной особенностью газобетона является то, что он довольно легко впитывает влагу и с той же легкостью ее отдает. Это следует учитывать в процессе дополнительной обработки при строительстве.

Как штукатурить ячеистый бетон читайте в статье "Как штукатурить газобетон".

Буду рад вашим комментариям по теме автоклавный ячеистый бетон.

С уважением Олег Клышко.

klyshko.ru

Высокотехнологичный бетон автоклавного твердения | ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Наша компания предлагает изготовление, поставку и пуско-наладку заводов для производства газобетонных блоков автоклавного твердения. В процессе работы мы столкнулись с тем, что многие заинтересованные клиенты не в полной мере знают в чем преимущества бетонов автоклавного твердения от других марок бетонов. Поэтому мы решили разъяснить этот вопрос в отельной статье. Итак. В последнее время в связи с ростом популярности строительных блоков из ячеистых бетонов клиенты часто задают вопрос: в чем отличие автоклавного газобетона от неавтоклавных материалов (пенобетона и неавтоклавного газобетона)?

Наша компания предлагает изготовление, поставку и пуско-наладку заводов для производства газобетонных блоков автоклавного твердения. В процессе работы мы столкнулись с тем, что многие заинтересованные клиенты не в полной мере знают в чем преимущества бетонов автоклавного твердения от других марок бетонов. Поэтому мы решили разъяснить этот вопрос в отельной статье. Итак. В последнее время в связи с ростом популярности строительных блоков из ячеистых бетонов клиенты часто задают вопрос: в чем отличие автоклавного газобетона от неавтоклавных материалов (пенобетона и неавтоклавного газобетона)?

Постараемся ответить на данный вопрос в этой статье. Распространены несколько терминов, обозначающих строительные материалы из ячеистого бетона — газобетон, пенобетон, кроме того есть такие характеристики, как автоклавный и неавтоклавный. Разберемся в определениях. Ячеистый бетон — это общее наименование всех легких бетонов, которые характеризуются наличием множества пор (ячеек) в своей структуре, которые придают улучшенные физико-механические свойства материалу.

Воспользуйтесь нашими услугами

По способу порообразования ячеистые бетоны делятся на:

- газобетоны;

- пенобетоны

По условиям твердения бетоны подразделяют на:

- автоклавные — твердеют в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные — твердеют в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

Что такое автоклавирование и для чего оно нужно?

Автоклавная обработка — пропаривание в металлических капсулах (автоклавах) при высоком давлении (12 атм.) и высокой температуре (191оС) — позволяет получить материал с такими свойствами, какие невозможно получить в обычных условиях. Автоклавирование газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве в структуре газобетона происходят изменения на молекулярном уровне, и образуется новый минерал с уникальными эксплуатационными характеристиками — тоберморит. Поэтому автоклавный газобетон — это искусственно синтезированный камень, а неавтоклавные бетоны — фактически застывший в поризованном состоянии цементно-песчаный раствор.

Автоклавный газобетон и неавтоклавные материалы принципиально различаются по целому ряду параметров, начиная от состава и заканчивая физико-техническими и эксплуатационными характеристиками. А если быть точнее, автоклавный газобетон превосходит их по всем показателям.

Рассмотрим основные преимущества автоклавного газобетона.

1. Стабильность качества.

Автоклавный газобетон изготавливается только на крупном производстве и на стройплощадку попадает в виде готовых блоков. Производство автоклавного газобетона в кустарных условиях невозможно, так как при изготовлении необходимо контролировать одновременно несколько десятков процессов и параметров. Современные заводы автоклавного газобетона имеют высокую степень автоматизации (около 95%) и практически исключают влияние человеческого фактора на производственный процесс.

Автоклавный газобетон производится согласно современному ГОСТу 2007 года, что подтверждается протоколами испытаний, продукция имеет сертификат качества, и клиент может быть уверен в надлежащем качестве.

На первый взгляд, большой плюс неавтоклавных пеноблоков и газобетона в том, что для их производства не требуется большого завода и огромных капиталовложений, что обеспечивает их невысокую стоимость. Однако преимущество ли это? По сути, это кустарное производство с нестабильными показателями качества.

2. Прочность.

Ячеистые бетоны изготавливают различной плотности: от 400 до 800 кг/м3 классом прочности на сжатие от В1,5 до В7,5. Самыми ходовыми являются плотности D500 и D600, при этом автоклавный газобетон на этих плотностях имеет класс по прочности на сжатие B2,5 и B3,5 соответственно. Неавтоклавные же материалы значительно проигрывают автоклавному газобетону по физическим свойствам и прочности при одинаковой плотности. Например при плотности D600 они имеют прочность на сжатие в лучшем случае B2. Кроме того, производители неавтоклавных материалов просто не могут выпускать строительные блоки с плотностью ниже D600, т.к. эти блоки не имеют прочности вообще!

3. Возможность крепления.

Автоклавирование значительно повышает прочностные характеристики газобетона. В основание из автоклавного газобетона можно закрепить не только шкафы и полки, но и бойлеры, кондиционеры, вентиляционные фасады. Причем навесные фасады могут быть как из легкого композита так и тяжелые керамогранитные. Для этого применяются анкера с полиамидными распираемыми элементами. Например, один анкер 10×100 выдерживает нагрузку на вырыв по оси до 700кг, что вполне сравнимо с показателями полнотелого кирпича.

4. Однородность.

При производстве автоклавного газобетона газообразование происходит одновременно во всем объеме материала. Параллельно с газообразованием происходит отверждение. В результате поры равномерно распределены в блоках. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива отвердевшего пористого материала, что гарантирует идеальное качество всех блоков.

Неавтоклавный газобетон и пенобетон получают введением в бетонную массу пены и газообразователей и перемешивая ее. В итоге часто случается, что пузырьки как более легкие компоненты смеси всплывают вверх, более тяжелые наполнители оседают вниз. Получается неравномерное распределение пор в блоке, и за счет этого нет возможности добиться единых характеристик на разных блоках.

Более того, показатели прочности пенобетона и неавтоклавного газобетона нестабильны и могут значительно отличаться в разных точках одного блока, тогда как автоклавный газобетон — абсолютно однородный материал со стабильными показателями по всем параметрам по всему массиву.

5. Усадка при высыхании.

Набор прочности неавтоклавным ячеистым бетоном сопровождается значительной его усадкой, которая, в свою очередь, приводит к растрескиванию готовой кладки. Очень часто приходится видеть, как на недавно построенном и отделанном здании появляются множественные трещины, отслаивается отделочный слой, отваливается штукатурка. Эти процессы могут протекать в течение нескольких лет — того самого периода, пока идет «набор прочности». Нужно отметить, что чем легче (а как следствие, и теплее) материал, тем больше усадка. Опыт строительства показывает, что стены из неавтоклавных ячеистых бетонов нельзя просто зашпаклевать и покрасить — внутри их приходится закрывать гипсокартоном, а для внешней отделки применять навесные фасады или кирпич.

Автоклавный газобетон полностью набрал прочность уже в процессе производства и автоклавирования, поэтому усадочные деформации ему не грозят.

К примеру, для автоклавного газобетона показатель усадки не превышает 0,5 мм/м, тогда как для неавтоклавных материалов он составляет от 1 до 3 мм/м.

6. Экологичность.

Автоклавный газобетон является абсолютно экологичным и аэропроницаемым материалом. Поэтому в доме из автоклавного газобетона всегда благоприятный микроклимат для проживания, сходный с климатом деревянного дома. Газобетон производится из минерального сырья, поэтому совершенно не подвержен гниению, а благодаря способности к регулированию влажности воздуха в помещении, полностью исключается вероятность появления на нем грибков и плесени.

Пенобетон может быть изготовлен с использованием местного сырья: песка, отходов щебеночного производства, кроме того, в качестве пенообразователей применяются химические добавки, что, несомненно, снижает показатели экологичности дома из пенобетона.

7. Геометрия.

Точность геометрических размеров блоков из автоклавного газобетона регулируется современным ГОСТом, допустимые отклонения — по длине до 3 мм, по ширине до 2 мм, по толщине — до 1 мм. Для неавтоклавных газобетона и пенобетона отклонения геометрических размеров допускаются значительно больше — по толщине могут достигать 5 мм (старый ГОСТ 1989 года).

Большой разбег в геометрических размерах блоков из неавтоклавных материалов влечет ухудшение всех показателей кладки:

- увеличивается толщина слоя раствора, приводя к увеличению стоимости кладки

- образование мостиков холода из-за «толстых» швов

- трудоемкое выравнивание вертикальной поверхности стен

8. Теплоизоляционные свойства.

Плотность пенобетона или газобетона напрямую влияет на их теплоизоляционные свойства и, чем материал плотнее, тем теплоизоляция ниже. Пенобетон или неавтоклавный газобетон с низкой плотностью — это отличный теплоизоляционный материал, однако в качестве конструктивного, особенно для несущих стен, требуется плотность выше, а значит, материал будет «холоднее». К примеру, для Иркутской области при использовании неавтоклавных материалов плотность ячеистого бетона должна быть минимум 700 кг/куб. метр. Это значит, что толщина стены из пенобетона или неавтоклавного газобетона с плотностью D700 для нормальной теплоизоляции без применения утеплителя должна быть около 65 см.

Стена из автоклавного газобетона обеспечивает такие же показатели теплозащиты при толщине всего 40 см, при этом достаточно плотности D 500. Очевидно, что автоклавный газобетон обладает лучшими, чем неавтоклавные материалы, показателями прочности и теплоизоляции при меньшем весе.

Подведем итоги

- Автоклавный газобетон превосходит неавтоклавные материалы по физико-техническим свойствам благодаря автоклавной обработке.

- Автоклавный газобетон производится только на современных заводах со стабильным гарантированным качеством на уровне мировых стандартов.

- Автоклавный газобетон отличается от неавтоклавных материалов более высокой прочностью при меньшем весе.

- Автоклавный газобетон не дает усадки в процессе эксплуатации.

- Блоки из автоклавного газобетона отличаются точными размерами и равномерной плотностью массива.

- Автоклавный газобетон является искусственным природным минералом, что обуславливает высочайший уровень его экологичности.

- Применение автоклавного газобетона позволяет возвести надежный, экономичный, теплоэффективный дом с однородной стеной 400 мм, не требующей утепления.

Строительство домов из неавтоклавных материалов дешевле только на первый взгляд. Если учесть плохую геометрию неавтоклавных материалов, худшие показатели теплоизоляции и прочности по сравнению с автоклавным газобетоном, необходимость в большем расходе кладочных и выравнивающих материалов, то выгода строительства из неавтоклавных материалов отсутствует.

Автор: кандидат физ.-мат. наук, директор ООО “НПК “Интеграл” С.Е.Корнелик

Воспользуйтесь нашими услугами

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

integral-russia.ru

Ячеистый бетон автоклавного твердения

Изобретение относится к производству строительных материалов и может быть использовано для изготовления теплоизоляционных ячеистых бетонов автоклавного твердения для гражданского и промышленного строительства. Ячеистый бетон автоклавного твердения изготовлен из сырьевой смеси, содержащей золу-унос ТЭЦ электрофильтрового отбора с содержанием SiO2 50-65%, Аl2О3 18-30%, Fе2О3 2-15%, СаО не более 10%, MgO не более 3% и SO3 не более 2% и свободного СаО менее 1% и удельной поверхностью, соответствующей остатку на сите 008 не более 20%, цемент, известково-зольную смесь ИЗС с соотношением извести и золы 1:1, газообразователь на основе алюминиевой пудры и шлам, приготовленный из отходов производства ячеистого бетона, характеризующийся плотностью 1200-1500 кг/м3 и температурой 20-40°С, при следующем соотношении компонентов, мас.%: цемент 24-27, указанная ИЗС 14-21, указанная зола-унос 34-40, указанный шлам 16-21, указанный газообразователь 0,07-0,09, а также сверх 100 мас.% воду в количестве, соответствующем водотвердому соотношению В/Т=0,6-0,7. 2 з.п. ф-лы, 3 табл.

Область техники, к которой относится изобретение

Изобретение относится к производству строительных материалов и может быть использовано для изготовления теплоизоляционных ячеистых бетонов автоклавного твердения для гражданского и промышленного строительства.

Уровень техники

Известен автоклавный газобетон производства ОАО «Забудова» Белорусь, содержащий цемент, негашеную известь, песок, дробленый гипсовый камень (ангидрит), крошку газобетонных изделий (отходы производства), газообразователь на основе алюминиевой пудры и воду (http://www.stromros.ru). Упомянутый газобетон характеризуется высокой прочностью до 2.5 МПа (В2.5) и достаточно низким коэффициентом теплопроводности. Среди недостатков упомянутого газобетона можно отметить низкую морозостойкость: так теплоизоляционный бетон плотностью 400-500 кг/м3 выдерживает только 15-25 циклов согласно данным журнала «Энергосбережение» №10, 2005 г., Ю.Г.Граник. Тепловая изоляция жилых и гражданских зданий (или: http://wwvv.stroinauka.ru). К недостаткам можно также отнести использование достаточно дорогого и востребованного природного сырья и большое энергопотребление вследствие необходимости измельчения кварцевого песка.

Использование отходов производства, в частности золы или золошлаковых материалов, позволяет значительно удешевить производство ячеистых бетонов, способствует решению проблемы утилизации отходов и при этом уменьшает расход вяжущего, усадку бетона и повышает качество ячеистого бетона.

Известен автоклавный золопенобетон (см. патент №2256632, МПК: С04В 38/10, опубл. 2005.07.20), содержащий цемент, известь, в равных частях песок и золу от сжигания осадка сточных вод, пенообразующую добавку и воду. Автоклавное твердение золопенобетона осуществляют в течение 12 ч при Т=175°С и давлении 8 атм. Золопенобетон характеризуется повышенными теплоизоляционными характеристиками.

Среди недостатков упомянутого решения можно отметить: использование песка в качестве части кремнеземсодержащего компонента, а также более низкие показатели прочности и более высокую усадку в сравнении с газобетоном.

В качестве наиболее близкого аналога для заявляемого решения принят автоклавный газобетон производства Ступинского завода ячеистого бетона, в производстве которого не применяется кварцевый песок, а в качестве кремнеземсодержащего компонента использована зола, полученная в результате сжигания бурых углей Подмосковного бассейна (см. книгу М.Ю.Лещинский. Бетоны и растворы с применением золы ТЭС. серия Строительство и научно-технический прогресс 11/1988. М.: Знание, 1988, стр.26-27). Теплоизоляционный газобетон (плотностью 400 кг/м3) согласно источнику содержит известково-зольное вяжущее, полученное путем совместного помола золы и извести, немолотую золу и газообразователь на основе алюминиевой пудры с добавкой сульфанола. Состав смеси для получения конструкционно-теплоизоляционного газобетона дополнительно содержит аглопоритовый заполнитель, гипс.

К недостаткам известного газобетона следует отнести невысокую морозостойкость, т.к. даже использование в качестве добавки к упомянутому составу цемента в количестве 100 кг на 1 м3 бетона позволяет поднять морозостойкость изделий только до марки F50.

Раскрытие изобретения

Задачей заявляемого изобретения является повышение качественных показателей ячеистого бетона автоклавного твердения на основе золы - отхода производства ТЭЦ, в частности - повышение его морозостойкости.

Поставленная задача решена за счет того, что сырьевая смесь для приготовления ячеистого бетона автоклавного твердения, содержащая золу, цемент, известково-зольную смесь, газообразователь на основе алюминиевой пудры и воду, согласно заявляемому изобретению содержит в качестве золы золу-унос ТЭЦ электрофильтрового отбора, характеризующуюся содержанием SiO2 50-65%, Аl2О3 18-30%, Fе2О3 2-15%, СаО не более 10%, MgO не более 3% и SO3 не более 2% и свободного СаО менее 1% и удельной поверхностью, соответствующей остатку на сите 008 не более 20%, соотношение извести и золы в известково-зольной смеси составляет 1:1, при этом сырьевая смесь дополнительно содержит шлам, приготовленный из отходов производства ячеистого бетона, характеризующийся плотностью 1200-1500 кг/м3 и температурой 20-40°С, при следующем соотношении компонентов, мас.%:

| Цемент | 24-27 |

| Известково-зольная смесь (ИЗС) | 14-21 |

| Зола-унос | 34-40 |

| Указанный шлам | 16-21 |

| газообразователь | 0,07-0,09 |

и воду (сверх 100% сухих компонентов) в количестве, соответствующем водотвердому соотношению В/Т=0,6-0,7.

Известково-зольная смесь получена путем совместного помола дробленой извести и золы в шаровой мельнице до удельной поверхности 4000±200 см2/г.

Зола-унос - это материал, образующийся в результате сжигания углей в топках и осаждаемый из дымовых газов золоулавливающих устройств. Для заявляемого решения важно, что используют золу-унос электрофильтрового отбора, т.е. осажденную на электрофильтрах, или электрофильтровую золу, характеризующуюся определенным гранулометрическим составом, определяемым по остатку на сите №008 (с размером отверстий 0,08 мм) не более 20%, и высоким содержанием оксидов кремния и алюминия.

Вышеприведенная совокупность существенных признаков позволяет получить новый положительный результат, а именно: значительно повысить морозостойкость изделий из автоклавного газобетона, при сохранении высоких прочностных и теплозащитных характеристиках. Так морозостойкость блоков, полученных на основе заявляемого автоклавного газобетона, соответствует 150 циклам (см. приведенные ниже примеры осуществления).

Морозостойкость зависит от поровой структуры бетона: равномерности распределения пор, отсутствия капиллярной пористости, структуры межпоровых перегородок.

Изделия, получаемые на основе заявляемого решения, характеризуются мелкопористой структурой с равномерно распределенными закрытыми порами, что во многом определяется использованием совокупности вяжущих в виде цемента и известково-зольной смеси, а также качественными показателями используемого кремнеземсодержащего компонента - золы, характеризующейся определенными химическим и гранулометрическим составами.

Существенное влияние на формирование пор оказывает также скорость отверждения бетона - темпы набора первоначальной прочности, что во многом определяется количеством используемого цемента.

Материал стенок-перегородок, образующих поры, состоит из цементного камня или близкого к нему гидросиликатного каркаса. Таким образом, структура межпоровых перегородок, определяющая показатель морозостойкости, также зависит от вида и количества используемого вяжущего.

Для заявляемой смеси используют цемент (преимущественно, портландцемент М400) в количестве 24-27% и известково-зольную смесь (ИЗС), характеризующуюся соотношением золы и извести 1:1 и удельной поверхностью 4000±200 см2/г, в количестве 14-21%.

Используемый кремнеземистый компонент, относящийся к кислым золам, отходам сжигания каменного угля, составляет 34-40% от общего количества смеси.

Еще одним существенным компонентом смеси является шлам, приготовленный из отходов резки газобетона и используемый в количестве 16-21 мас.%.

Использование шлама, с одной стороны, позволяет получить безотходное производство, а с другой - шлам является существенным компонентом смеси, выступающим в качестве как части вяжущего, так и в качестве части заполнителя.

В результате диспергирования посредством механических воздействий и смешивания с водой получается шлам (т.н. обратный шлам), характеризующийся повышенной щелочностью за счет гидратации входящих в его состав непрореагировавших зерен цемента и извести. Высокая щелочность и дисперсность частиц обратного шлама способствуют, как известно, ускорению протекания реакций в твердеющей бетонной смеси, более быстрому набору первоначальной (распалубочной) прочности. Температура шлама 20-40°С и его плотность 1200-1500 кг/м3 обеспечивают оптимальные условия для протекания упомянутых реакций.

Количество воды затворения оказывает влияние на прочность материала стенок пор, их структуру. Избыток воды способствует образованию капиллярной пористости, что снижает морозостойкость изделий. Таким образом, количество воды, охарактеризованное водотвердым соотношением (В/Т), также является существенным фактором, оказывающим влияние на морозостойкость получаемых изделий. В/Т=0,6-0,7 по отношению к заявляемому составу смеси, является оптимальным, позволяющим достичь высокой степени морозостойкости. При увеличении В/Т>0,7 морозостойкость и прочность ячеистого бетона снижаются.

На основании вышесказанного можно сделать вывод, что именно совокупность существенных признаков заявляемого решения: состав смеси и количественные соотношения компонентов, вид и качественные характеристики используемой золы и других компонентов смеси, обеспечивают получение синергетического эффекта в виде повышенной морозостойкости газобетонных изделий. Так испытаниями независимой лаборатории подтверждено, что ячеистый бетон, получаемый согласно заявляемой смеси, имеет морозостойкость 150 циклов (F150).

Вместе с тем, заявляемый ячеистый бетон отличается высокими темпами набора первоначальной прочности, высокими прочностными и теплозащитными показателями.

Осуществление изобретения

Для изготовления ячеистого бетона используют:

- портландцемент М400,

- известь комовую, измельченную в роторной дробилке до размера 5-10 мм,

- каменноугольную золу-унос Омской ТЭЦ, характеризующуюся содержанием SiO2 50-64%, Аl2О3 18-30%, Fe2O3 4-15%, CaO 2-10%, MgO 0,5-2,5% и SO3<2%, свободного СаO<1% и гранулометрическим составом, соответствующим остатку на сите 008 не более 20%,

- алюминиевую пудру, например ПАП -1 или ПАП-2.

Цемент и известь, зола и алюминиевая пудра доставляются автомобильным или железнодорожным транспортом и хранятся на складе. Известково-зольная смесь и алюминиевая суспензия готовятся на месте производства.

Для приготовления известково-зольной смеси дозируют золу и дробленую известь посредством, например, бункерных тензометрических весов в равных частях (1:1) и подвергают их совместному сухому помолу в шаровой мельнице до удельной поверхности 4500±200 см2/г. Из мельницы известково-зольная смесь подается в расходный силос бетоносмесительного отделения, где она подвергается интенсивному аэрированию сжатым воздухом.

Приготовление алюминиевой суспензии осуществляют из алюминиевой пудры и ПАВ, в качестве которых обычно используют сульфанол либо стиральный порошок с низким пенообразованием (например, «Пемос»), Во избежание расслоения или оседания частиц пудры в трубопроводе или смесителе осуществляют циркуляцию суспензии пневмонасосом по замкнутому контуру. Используют суспензию при Т=15-30°С.

Отходы от срезания горбушки и резки массивов собираются в емкость обратного шлама, перемешиваются с водой, диспергируются до получения плотности 1200-1500 кг/м3, транспортируются с помощью центробежного насоса в расходную шламовую емкость бетоносмесительного отделения. При этом осуществляют постоянное перемешивание шлама мешалкой и циркуляцию. Температура шлама поддерживается в пределах 30±5°С.

Компоненты ячеистобетонной смеси дозируют в смеситель согласно заданной рецептуре. В таблице 1 приведены базовые составы для приготовления ячеистобетонной смеси (в процентном соотношении массовых частей). Воду добавляют в количестве, обеспечивающем получение водотвердого отношения смеси В/Т=0.6. В таблице 2 указан расход компонентов в кг на получение 1 м3 бетона для тех же составов.

| Таблица 1 | |||||

| Состав смеси № п/п | Компоненты смеси, мас.% | ||||

| Цемент | ИЗС | Зола | Обратный шлам | Алюминиевая паста | |

| 1 | 27 | 20 | 36 | 16,014 | 0,086 |

| 2 | 26 | 15 | 40 | 18,022 | 0,078 |

| 3 | 24,5 | 20,4 | 34,7 | 20,326 | 0,074 |

| Таблица 2 | |||||

| Состав смеси № п/п | Расход компонентов смеси на 1 м3 газобетона, кг | ||||

| Цемент | ИЗС | Зола | Обратный шлам | Алюминиевая паста | |

| 1 | 140 | 105 | 191 | 89 | 0,45 |

| 2 | 138 | 78 | 211 | 100 | 0,41 |

| 3 | 133 | 111 | 189 | 111 | 0,41 |

Отдозированные компоненты последовательно загружаются в смеситель в следующем порядке: шлам с водой, зола, затем цемент и известково-зольная смесь, алюминиевая суспензия в последнюю очередь.

Как только алюминий хорошо смешается с остальными компонентами, ячеистобетонную смесь заливают в форму. Залитую в форму сырьевую смесь подвергают вибрационному воздействию в течение 40 с.

Твердеющий массив подвергают выдержке в камерах предварительного твердения в течение 120-180 минут до набора распалубочной прочности 200-400 г/см2, резке и последующей автоклавной обработке при давлении 12 бар и температуре 190°С, цикл которой составляет 12 часов.

Отходы резки собирают в емкость для обратного шлама, измельчают и перемешивают с водой, обеспечивая получение плотности 1200-1500 кг/м3 и температуры 30±5°С. Готовый шлам подвергают постоянному перемешиванию. На взвешивание обратный шлам подается через «петлю определения плотности».

Физико-механические свойства ячеистого бетона, полученного в соответствие с заявляемым решением, были испытаны на соответствие требованиям действующих стандартов независимой лабораторией испытательного центра «ООО «ОмскстройЦНИЛ» системы сертификации. В таблице 3 приведены результаты упомянутых испытаний.

| Таблица 3 | |||||

| Состав смеси № п/п | Плотность, кг/м3 | Класс по прочности | Влажность, Не более, % | Коэффициент теплопроводности, Вт/м·°С | Марка по морозостойкости |

| 1 | 500 | В2.5 | 25-30 | 0.12 | F 150 |

| 2 | 500 | В2.5 | 25-30 | 0.12 | F 150 |

| 3 | 500 | В2.5 | 25-30 | 0.12 | F 150 |

Согласно данным таблицы полученный теплоизоляционный бетон с плотностью 500 кг/м3 соответствует классу прочности В2.5, имеет влажность не более 25-30% и коэффициент теплопроводности 0.12 Вт/м·°С, что соответствует требованиям стандартов. При этом морозостойкость для всех трех составов соответствует марке F 150, а коэффициент паропроницаемости составляет 0.06 мг/м·ч·Па, что является очень высокими показателями.

1. Ячеистый бетон автоклавного твердения, изготовленный из сырьевой смеси, содержащей золу, цемент, известково-зольную смесь, газообразователь на основе алюминиевой пудры и воду, отличающийся тем, что сырьевая смесь содержит в качестве золы золу-унос ТЭЦ электрофильтрового отбора, характеризующуюся содержанием SiO2 50-65%, Al2O3 18-30%, Fе2О3 2-15%, СаО не более 10%, MgO не более 3% и SO3 не более 2% и свободного СаО менее 1% и удельной поверхностью, соответствующей остатку на сите 008 не более 20%, соотношение извести и золы в известково-зольной смеси составляет 1:1, при этом сырьевая смесь дополнительно содержит шлам, приготовленный из отходов производства ячеистого бетона, характеризующийся плотностью 1200-1500 кг/м3 и температурой 20-40°С, при следующем соотношении компонентов, мас.%:

| цемент | 24-27 |

| известково-зольная смесь (ИЗС) | 14-21 |

| зола-унос | 34-40 |

| указанный шлам | 16-21 |

| газообразователь | 0,07-0,09 |

2. Ячеистый бетон по п.1, отличающийся тем, что известково-зольная смесь получена путем совместного помола дробленой извести и золы в шаровой мельнице до удельной поверхности 4000±200 см2/г.

3. Ячеистый бетон по п.1, отличающийся тем, что он получен путем формования с применением вибрационного воздействия на залитую в форму сырьевую смесь в течение 40 с, последующей выдержки в течение 120-180 мин в камерах предварительного твердения и автоклавной обработки в течение 12 ч при Т=190°С и давлении 12 бар.

www.findpatent.ru

Ячеистый бетон автоклавного твердения - Строительные технологии

Современный метод изготовления ячеистого бетона автоклавного твердения был предложен в тридцатых годах прошлого века и в принципе практически не изменился, хотя за все прошедшие годы свойства материала неоднократно улучшались и расширялись области его применения. Для изготовления ячеистого бетона применяются широко распространенные местные материалы: песок, известь, цемент и вода. В смесь в небольшом количестве добавляется также алюминиевый порошок, способствующий образованию в массе воздушных ячеек и делающий материал пористым. После этого масса помещается в автоклав, где осуществляется в паровой среде ее твердение. Энергосберегающая технология не дает никаких отходов, загрязняющих воздух, воду и почву.

В конце XX века во всем мире годовой объем производства ячеисто-бетонных изделий находился в пределах 43—45 млн м3. Основной объем производства приходится на заводы, работающие по технологиям фирм «Хебель», «Итонг», «Верхан», «Маза-Хенке» (Германия), «Сипорекс» (Швеция, Финляндия), «Дюрокс-Калсилокс» (Нидерланды), «Селкон» (Дания, Великобритания), «Униполь» (Польша) и др. [1]. В 45 странах мира (без учета стран СНГ) работает более 200 заводов ячеистого бетона. Наиболее распространенные предприятия вышеперечисленных фирм имеют годовую производительность 160—200 тыс. м3.

В ряде стран (СНГ, Польша, Китай, Чехия, Словакия, Дания, Япония, Эстония и др.) имеются свои собственные разработки и технологии, в которых наряду с лицензионными действуют предприятия на основе собственной отечественной технологии. Эти технологии отличаются, как правило, способами подготовки (помолом), формования ячеисто-бетонной смеси и разрезки массивов на изделия заданных размеров.

В армированных изделиях фирмы «Хебель» отклонения от заданного размера по длине составляют ±4 мм, высоте и толщине — ±3 мм, а в неармированных -±1 —1,5мм по всем направлениям.

В армированных изделиях фирмы «Дюрокс-Калси-локс» отклонения от заданных размеров по длине, высоте, толщине соответственно ±4 мм, ±3 мм, ±2 мм, неармированных — ±2 мм, ±2 мм, ±1 мм.

Точные по размерам изделия выпускают фирмы «Итонг», «Верхан» и «Маза-Хенке», а также «Аэрок» и «Сил-бет» (последнее поколение резательных машин) — отклонения по всем направлениям соответственно ±1—1,5 мм.

В технологии фирмы «Итонг» и «Маза-Хенке» перед разрезкой на изделия заданных размеров ячеисто-бетонный массив-сырец кантуется на 90° с формой на ее борт, а в фирме «Верхан» — на специально подставляемый под боковую поверхность «чужой» борт-поддон, на котором распалубленный массив подается на резательные машины (вертикальная продольная, горизонтальная продольная и вертикальная поперечная со съемом горбушки и нарезанием «карманов») и затем в автоклав. После автоклавной обработки массив подается на разборку, упаковку и далее на склад готовой продукции.

В технологии фирм «Хебель», «Дюрокс-Калсилокс», «Аэрок» и «Силбет» массив распалубливается и переносится специальными захватами с плоскости поддона формы на стол резательной машины, разрезается, на решетках подается в автоклав, затем на упаковку и склад готовой продукции. В технологии фирмы «Сипо-рекс» распалубленный массив (борта формы поднимаются вверх) на своем щелевом поддоне разрезается, после чего борта формы опускаются на прежнее место, форма с массивом подается в автоклав и далее на упаковку и склад готовой продукции.

Гидротермальная обработка производится в тупиковых и проходных автоклавах диаметром 2,4—2,8 м, длиной до 40 м, при давлении не ниже 1,2 МПа.

Изделия, как правило, выпускаются плотностью 400—700 кг/м3 и прочностью бетона при сжатии соответственно не менее 2—5 МПа. При поставке потребителю влажность ячеисто-бетонных изделий составляет около 30—35% по весу, что выше, чем у изделий, выпускаемых предприятиями Республики Беларусь, у которых она составляет не более 25%.

Следует отметить, что во время эксплуатации зданий, влажность ячеистого бетона в ограждающих конструкциях понижается до равновесной эксплуатационной и составляет примерно 2—3% по объему при средней плотности бетона 600 кг/м3.

Армированные изделия выпускаются длиной до 7,2 м, шириной до 0,75 м и толщиной до 0,375 м. При этом шаг изделий по длине составляет 5—25 мм и толщине 25-100 мм, а ширина изделий обычно бывает равной высоте формуемого массива. Длина армированных изделий зависит от их толщины и расчетных нагрузок.

На некоторых заводах доля армированных изделий составляет 80-85% и практически выпускается полный комплект изделий на дом из ячеистого бетона, особенно для малоэтажного строительства. Продукция выпускается по резательной технологии с высокой точностью геометрических размеров изделий, которые широко используются в жилищном, промышленном и сельскохозяйственном строительстве.

Всеми фирмами накоплен опыт по применению ячеисто-бетонных изделий в строительстве. Кладка стен и перегородок из неармированных изделий осуществляется на клею или на нормальном или «легком» растворе. Армированные панели монтируются на элементы железобетонных или металлических каркасов, а кровельные плиты покрытия и плиты межэтажного перекрытия укладывают на железобетонные, металлические балки, фермы или на стены зданий через монолитные железобетонные пояса.

Наружные и внутренние стены выполняются из армированных панелей или из неармированных блоков. Блоки из ячеистого бетона являются, бесспорно, самым простым решением кладки стен зданий: жилых домов, сельскохозяйственных строений и небольших построек промышленного и складского назначения. Использование блоков не накладывает никаких ограничений на планировку зданий, его форму или высоту: из блоков может быть построено здание практически любого типа.

В мировой практике ячеистый бетон также широко используется при реконструкции старых зданий, особенно когда требуется дополнительное утепление ограждающих конструкций и увеличение этажности зданий с сохранением существующих фундаментов. В индивидуальных домах типа коттедж ячеистый бетон используется от подвала до крыши, в том числе в ванных и туалетных помещениях. Огромные возможности использования ячеистого бетона низкой плотностью (150-200 кг/м3) открываются при тепловой модернизации старых зданий.

Кроме применения ячеистого бетона в строительстве накоплен большой опыт применения его в различных областях. Дробленый ячеистый бетон совместно с бесподстилочным навозом является эффективным удобрением, особенно для дерново-подзолистых почв. Дробленый бетон может эффективно использоваться в качестве подстилки и карбонатной добавки в корм на птицефабриках. С успехом применяется ячеистый бетон при производстве сухих растворов в качестве легкого заполнителя, при засыпке (утеплении) чердачных помещений, а также в качестве адсорбента для различных агрессивных сред.

В 1991 г. в странах СНГ было выпущено около 5,7 млн м3 ячеисто-бетонных изделий, из них 1,37 млн армированных стеновых панелей, плит покрытий и перекрытий [1]. Наибольшую долю в общем выпуске составили мелкие ячеисто-бетонные блоки — 3,2 млн м3 в год.

В Республике Беларусь в 1991 г. было выпущено 1,7 млн м3 ячеисто-бетонных изделий, в том числе 0,34 млн м3 армированных панелей для жилых, промышленных и общественных зданий. 12]. Однако за последние десять лет объем производства ячеистобетонных изделий в странах СНГ, за исключением Республики Беларусь, сократился примерно на 50%. В 2002 г. предприятия Республики Беларусь выпустили 1,5 млн м3 ячеисто-бетонных изделий (блоков и армированных изделий).

На передовых предприятиях по производству ячеисто-бетонных изделий, например в Республике Беларусь, физико-механические показатели бетона не уступают зарубежным, а морозостойкость превосходит зарубежные аналоги. Однако на ряде предприятий внешний вид изделий (точность геометрических размеров) порой все еще уступает зарубежным аналогам.В странах СНГ, как правило, используется ударная технология производства ячеистого бетона, в которой применяются смеси с низким количеством воды затворения.

В институте НИПИсиликатобетон в 1978—1991 гг. совместно с Рижским политехническим институтом был выполнен комплекс научно-исследовательских и опытно-конструкторских работ по исследованию и созданию ударной технологии формования ячеисто-бетонных изделий и разработке различных устройств для ее реализации [3]. Это принципиально новое направление технологии производства изделий из ячеистого бетона базируется на использовании в качестве динамических воздействий для разжижения смеси удара более эффективного, чем вибрация, на колебаниях ячеисто-бетонной смеси на основной собственной частоте и на эффекте остаточной тиксотропии, что обеспечивает получение высококачественной микро- и макроструктуры бетона.

Анализ производств ячеисто-бетонных изделий по традиционной, так называемой литьевой технологии, особенно зарубежных фирм, достигших сравнительно высоких технико-экономических показателей производства ячеистого бетона, свидетельствует, что из-за большого количества воды затворения используются смеси с повышенным расходом вяжущих материалов (цемент и известь), высокой тонкостью помола песка (3000—3500 см2/г) и цемента (3500-4000 см2/г). При этом требуются повышенные затраты на автоклавную обработку (давление 1,2—1,4 МПа и продолжительность 14—16 ч) и очень высокое качество всех исходных материалов. Производство ячеисто-бетонных изделий характеризуется большой продолжительностью выдержки сырца до резки (3—6 ч) и автоклавной обработки, а также высокой влажностью изделий после автоклавной обработки, которая зависит в первую очередь от количества воды затворения.

Рассматривая межпоровый материал ячеистого бетона (микроструктура) с позиции основных законов бетоноведения, приходим к выводу об отрицательном влиянии на его свойства избыточного количества воды затворения. Формирование макроструктуры (ячеистой структуры) бетона определяется двумя обобщающими (для литьевой и ударной технологий) характеристиками: объемом образующегося газа и реологическими свойствами раствора, кинетика изменения которых во времени зависит от исходного состояния смеси (щелочность, вязкость, температура, газообразующая способность раствора) и от интенсивности динамических воздействий в процессе формования (вспучивания).

При литьевой технологии процесс вспучивания смеси определяется только качеством и количеством исходных компонентов последней, и поэтому подбор исходного ее состояния является пассивным управлением процесса формования. Использование динамических воздействий позволяет регулировать этот процесс с учетом изменения реологических свойств смеси.

Известно, что если во время формования вязкость ячеисто-бетонной смеси ниже оптимальной, то нарушается баланс газовой фазы, то есть газообразователь полностью не используется и происходит недовспучивание или осадка смеси. Если вязкость выше оптимальной, процесс вспучивания изделий замедляется и ячеистобетонный массив не достигает заданной высоты. При этом резко увеличивается давление в ячейках, вызывающее в конечном итоге появление трещин в межпоровом материале и расслоение в бетоне. Отклонения вязкости смеси от оптимальной в обоих случаях приводят к разрушению микроструктуры и низкому качеству бетона.

Для нормального проектирования процесса вспучивания смеси необходимо обеспечить, как уже отмечалось выше, оптимальную вязкость, в данном случае понизить ее, например за счет тиксотропного разжижения смеси. Явление тиксотропии заключается в разрушении слабых коагуляционных структур с помощью динамических воздействий и в переводе защемленной (иммобилизованной) и частично адсорбированной воды в свободное состояние.

Кроме того, динамические воздействия в начале процесса гидратации разрушают коагуляционную структуру, разжижают смесь, а позднее обеспечивают уплотнение межпорового вещества, содействуют преодолению энергетического барьера между частицами и способствуют образованию кристаллизационной структуры (микроструктуры). Таким образом, задача состоит в выборе способа динамических воздействий на смесь — интенсивности, частоты и продолжительности.

Исследование причин разрушения пористой структуры при формовании, теоретическая оценка скорости движения газовой поры при динамическом воздействии на смесь во время ее вспучивания, а также оценка влияния частоты, амплитуды и продолжительности динамических воздействий на механизм вспучивания смеси показали преимущества использования низкочастотного цикличного формования, и в частности формования ячеисто-бетонной смеси с применением низкочастотных ударных воздействий.

Проведенные исследования основных закономерностей ударного способа формования, в том числе экспериментальное определение структурно-механических и акустических параметров смеси, убедительно подтвердили правильность выбора нового способа формования и устройств для его реализации.

Сравнительная оценка качества макроструктуры ячеистого бетона, полученного по ударной технологии, показывает, что оно находится на уровне, соответствующем оптимальной структуре бетона. [4]. Макроструктура равномерна, без расслоений и трещин. Например, относительное количество ячеек с дефектными простенками межпорового материала составляет 6, а показатель изотропности и бездефектности ячеистой структуры бетона (Kg) равен 0,66. Средняя величина Кб бетона для оптимальной структуры — 0,64. Коэффициент равноосности ячеек (средняя округлость ячеек), который наиболее четко характеризует качество макроструктуры бетона, особенно при вертикально направленном динамическом воздействии, совпадающем с направлением движения газовых пузырьков и вспучивания смеси, находится в пределах 0,85—0,87.Известно, что прочностные и особенно эксплуатационные свойства ячеистого бетона связаны со структурой межпорового пространства, главным образом с распределением капиллярных пор по размерам. Было изучено [5] распределение пор в радиусе более 50 и менее 0,01 мкм, характеризующее состояние микроструктуры (г<0,01 мкм), от 0,01 до 0,1 мкм (состояние переходных пор) и от 0,1 до 500 мкм (состояние более мелкой части микропор).

Установлено, что независимо от способа формования смеси (ударная или литьевая технология) и вида вяжущего общая пористость ячеистого бетона изменяется в пределах 68,7—79,9%, а объем капиллярных пор радиусом не менее 0,01—50 мкм колеблется в пределах 361,3—562,5 мм3/г, возрастая для материалов с пониженной плотностью за счет увеличения переходных пор в интервале радиусов 0,1—0,01 мкм. Объем этих пор, обладающих высокой удельной поверхностью 11,5-27,4 м2Д, составляет для образцов ячеистого бетона ударной технологии 39,9-51,4% против 57,7-62,6% для ячеистого бетона литьевой технологии.

Анализ показал, что для получения повышенной прочности ячеистого бетона необходимо стремиться к уменьшению объема пор радиусом 0,1—0,01 мкм. Максимальную прочность имели образцы ячеистого бетона, водопоглощение которых изменялось в пределах 30,2—33,2%, а объем переходных пор (г = 0,01—0,1 мкм) составлял 165-225 м3/гр.При одной и той же плотности в зависимости от величины объема, образованного порами радиусом 0,1—0,01 мкм, морозостойкость изменяется в широких пределах, повышаясь с увеличением плотности.

Таким образом, использование ударных воздействий при формовании ячеисто-бетонной смеси приводит к перераспределению объема пор радиусом менее 0,01 и 50 мкм. Для ячеистого бетона, полученного по ударной технологии по сравнению с литьевой, характерно снижение доли «опасных» переходных пор радиусом 0,01—0,1 мкм при практически одинаковой его плотности и возрастание объема пор радиусом 0,1—50 мкм, то есть принципиально следует стремиться к максимально возможному снижению капиллярной пористости путем сокращения количества воды затворения.Например, при одинаковой плотности, равной 460 кг/м3, ячеистый бетон, изготовленный по ударной технологии, имеет прочность при сжатии 4,23 МПа, а по литьевой — 3,86 МПа; водопоглощение составляет соответственно 34,1 и 45,7% и морозостойкость 35 и 15 циклов.

За рубежом в производстве ячеистого бетона также наблюдается тенденция по снижению количества воды затворения смеси (уменьшение В/Г) за счет применения динамических воздействий во время вспучивания ячеисто-бетонной смеси, что в конечном итоге обеспечивает уменьшение влажности бетона после автоклавной обработки, количества форм и постов созревания массива.

Например, ячеистый бетон, изготовляемый на заводе фирмы «Маза-Хенке» (г. Лаусснитц), имеет более низкую влажность по сравнению с ячеистым бетоном фирм «Хе-бель», «Итонг», «Сипорекс», «Селкон» и «Верхан». Весовая влажность ячеистого бетона вышеуказанных фирм, производящих ячеистый бетон по так называемой литьевой технологии (В/Т — 0,6—0,7), составляет 35—40%.

По данным Испытательного центра ОАО «Забудова», весовая влажность ячеистого бетона вышеуказанного завода фирмы «Маза-Хенке» составляет 27,2%. Низкая влажность бетона по сравнению с названными фирмами обусловлена тем, что при вспучивании ячеисто-бетонной смеси, по аналогии с известной отечественной ударной технологией (патенты РФ 1058187, РФ 1049250, РФ 669588) и применяемой на ряде предприятий Республики Беларусь и стран СНГ, используются односторонние кратковременные вертикально направленные динамические воздействия. Поэтому В/Т смеси находится в пределах 0,55—0,57 и при этом, например при плотности бетона 500 кг/м3, время выдержки сырца до его кантования на 90° и разрезки на изделия заданных размеров составляет не более 3 ч. За счет сокращения сроков выдержки сырца уменьшается количество форм и производственной площади. Кроме того, за счет понижения на 15% количества воды затворения смеси уменьшается на 5—7% расход тепловой энергии при автоклавной обработке.

Завод выпускает также ячеисто-бетонные изделия плотностью 350 кг/м3 и классом по прочности не ниже В1. Учитывая положительный опыт кантования формы с массивом-сырцом ячеистого бетона плотностью 350 кг/м3, по-видимому, есть все предпосылки для кантования массива-сырца с более низкой плотностью бетона, например с плотностью 200-250 кг/м3. Формы фирм «Итонг» и «Маза-Хенке», из-за того что у них только один подвижный элемент — продольный борт, на который кантуют массив-сырец, а остальные элементы формы (борта и поддон) выполнены в виде неподвижной, цельной, жесткой конструкции, статически и особенно динамически более жесткие по сравнению с формами фирмы «Верхан», у которой все элементы формы подвижные. При кантовании сырца-массива в форме последняя воспринимает все деформации от кручения и на массив-сырец практически они не передаются.

Выполненный нами ранее комплекс НИР и ОКР по транспортировке массива-сырца захватом своими и чужими бортами — аналогия технологии фирм «Хебель» и «Дю-рокс-Калсилокс» — показал, что минимальная плотность сырца ячеистого бетона составляет 300-350 кг/м3, как уже выше отмечалось, есть все предпосылки изготавливать изделия плотностью 200—250 кг/м3 по технологиям фирм «Итонг» и «Маза-Хенке».

Далее следует отметить, что наряду с высокими свойствами изделий огромное значение имеет долговечность ограждающих конструкций зданий из ячеистого бетона. Многочисленными ранее проведенными исследованиями в Эстонии (НИПИСиликатобетон, НИИ Строительства) и России (НИИСтройфизики, УралНИИстромпро-ект, МИСИ-МГСУ, НИИЖБ и др.) было установлено, что в наружных ограждающих конструкциях зданий из ячеистого бетона, отделанных полимерминеральным покрытием, в материале одновременно происходят деструктивные процессы, приводящие к ухудшению свойств материала, и структурообразующие процессы, обеспечивающие повышение его прочности.Поэтому при оценке долговечности защитно-декора-тивных покрытий, нанесенных на ячеистый бетон, следует учитывать интенсивность процессов влагогазообмена и карбонизации, которые вызывают градиенты деформации в поверхностных слоях и влияют на трещиностой-кость системы. В момент нанесения покрытий весовая влажность бетона находится в пределах 25—30%, а степень карбонизации в пределах 30—40%. Через два года эксплуатации весовая влажность бетона составляет 5—6%, а степень карбонизации зависит от газопроницаемости покрытия и может достигать величины 50—70% при глубине карбонизации около 80—100 мм.

Влажностная усадка автоклавных ячеистых бетонов в условиях эксплуатации вызывается действием капиллярных сил и, по-видимому, в некоторой степени удалением физико-химически связанной влаги. Минимальная влажностная усадка ячеистого бетона достигается за счет уменьшения количества воды затворения смеси и, естественно, повышения при этом плотности межпорового материала.

Влажностная усадка ячеистого бетона плотностью 500—700 кг/м3 составляет 0,3—0,5 мм/м. Карбонизационная усадка вызывается разложением новообразований углекислотой и удалением из цементного камня физико-химической влаги, которая выделяется в свободном виде или в составе геля кремне-кислоты. Карбонизационная усадка ячеистого бетона 500-700 кг/м3 на известково-цементном вяжущем составляет 0,8—1 мм/м. Из изложенного следует, что минимальная полная эксплуатационная усадка бетона оптимальной структуры составляет в среднем 1,3 мм/м. Таким образом, защитно-декоративное покрытие должно иметь такие же, как и бетон, предельные деформации, чтобы обеспечить длительную совместную работу системы покрытие — бетон.

Более высокие показатели по усадке могут быть у ячеистых бетонов с отклонениями макро- и микроструктур от оптимальных показателей, например при использовании смесей с повышенным количеством воды затворения (производство по литьевой технологии) и при недостаточной степени кристаллизации новообразований во время гидротермальной обработки.

В последнее время в странах СНГ, особенно в России и Украине, начало интенсивно развиваться производство пенобетонов, в том числе неавтоклавных бетонов, у которых повышенная влажностная усадка из-за большого количества воды затворения при приготовлении пенобетонной смеси по сравнению с газобетонной смесью. Карбонизационная усадка у пенобетонов автоклавного твердения на одном виде вяжущего при прочих равных условиях, по-видимому, остается на уровне, как и у газобетонов автоклавного твердения. Известно, что пенобетоны имеют пониженную в 1,5—2 раза трешино-стойкость [6J. Для неавтоклавных ячеистых бетонов, и в первую очередь для пенобетонов, полная эксплуатационная усадка увеличивается практически в несколько раз. Например, неавтоклавный пенобетон имеет влажностную усадку, в 2—4 раза превышающую этот показатель у автоклавного ячеистого газобетона, а структурная прочность автоклавного бетона на один-два класса (15—25%) выше, чем у неавтоклавного пенобетона [7].

По нашему мнению, вряд ли на сегодня имеется реальное покрытие из сухих смесей, выдерживающее такие деформации, то есть практически невозможно защитить безавтоклавный пенобетон от атмосферных воздействий. Из-за разных деформаций бетона и покрытия в последнем в период эксплуатации появляются микротрещины, и при дальнейшем их раскрытии появляется вероятность попадания влаги и в конечном итоге уменьшения долговечности.

За последние десять лет в Республике Беларусь наряду с повышением объемов производства ячеисто-бетонных изделий, как уже выше отмечалось, проводился комплекс работ по повышению их качества. В 1997 г. в ОАО «Забудова» (п. Чисть) по технологии фирмы «Хебель» в составе домостроительного комбината (заводы по производству сухих строительных смесей, цементнопесчаной черепицы, извести, оконных и дверных блоков) введен в промышленную эксплуатацию завод по производству ячеисто-бетонных изделий и конструкций [8]. Проектная мощность УПП «ЗСК» ОАО «Забудова» 200 тыс. м3 армированных и неармированных изделий в год. В 2002 г. завод выпустил 226 тыс. м3. В настоящее время совместно с фирмой «Маза-Хснке» ведутся работы по наращиванию мощностей до 330 тыс. м3 изделий в год. Из общего объема продукции 50% составляет производство бетона плотностью 400 кг/м3.

Фирмой «Хебель» по проекту (контракту) были заложены требования к исходным сырьевым материалам, особенно к цементу и извести (содержание оксида кальция, кинетика гидратации, тонкость помола, сроки схватывания, минералогический состав и др.), которые превышают порой требования по ГОСТ, СТБ, то есть в республике и странах СНГ практически не производятся такие цемент и известь. Например, сырье месторождения «Колядичи», применяемое для производства цемента на ОАО «Красносельскцемент», и существующая технология производства клинкера с короткими вращающимися печами не позволяют получить клинкер с коэффициентом насыщения выше 0,9 и цементе содержанием алита 60—62%. Предприятия строительной индустрии республики не выпускают известь с содержанием оксида кальция более 80%, и кинетика гидратации извести не отвечает требованиям DIN 1060.

Специалистами инженерно-технического центра ОАО «Забудова» и УПП «ЗСК» в ходе проведения комплекса экспериментальных работ были разработаны рецептуры ячеисто-бетонной смеси для плотностей бетона 350—700 кг/м3 применительно к сырьевой базе Республики Беларусь. Внедрено в производство более 30 рецептур, позволяющих производить ячеисто-бетонные изделия и конструкции различной плотности и прочности: D 350, Bl; D 400, В 1-1,5; D 500, В 1,5—2; D 600, В2,5—3; D 700, ВЗ,5-5.

Завод производит из ячеистого бетона по стандартам Республики Беларусь (СТБ) полный комплект материалов на дом: неармированные блоки (СТБ 1117—98), плиты покрытия и перекрытия (СТБ 1034—96), перемычки лотковые и арочные (СТБ 1332—2002), стеновые панели (СТБ 1185—99), элементы лестниц (СТБ 1330—2002). На продукцию имеются сертификаты соответствия Республики Беларусь, России, Литвы, Латвии и др. Производство ячеистого бетона сертифицировано по Международной системе качества — ISO-9001. В 2002 г. УПП «ЗСК» ОАО «Забудова» присуждена Премия Правительства Республики Беларусь за достижения в области качества.

Из ячеистого бетона производства УПП «ЗСК» ОАО «Забудова» строятся жилые, общественные и социаль-но-бытовые здания. Например, в Минске коттеджами из ячеистого бетона застроены два микрорайона «Большая Слепянка» и проспект Газеты «Известия», в Москве — экспериментальные микрорайоны Куркино, Митино, «Эдем» и др. Ячеистый бетон так же широко используется в ограждающих конструкциях многоэтажных зданий. В Минске, Москве, в других регионах России, а также в странах Балтии построен целый ряд высотных зданий, в том числе в Москве комплекс жилых домов по улице Мосфильмовская и здание посольства Великобритании.

Учитывая высокие технические характеристики изделий из ячеистого бетона автоклавного твердения по сравнению с другими строительными материалами аналогичного функционального назначения, «Основными направлениями развития материально-технической базы строительства Республики Беларусь на период 1998—2015 гг.» ячеисто-бетонные изделия определены главным стеновым материалом. К 2015 г. существующие мощности по его производству должны быть увеличены в 2,1 раза.

Изучив и критически проанализировав мировой опыт производства ячеистого бетона автоклавного твердения, а также учитывая отечественный опыт производства, а именно использование ударной технологии, для модернизации заводов ячеистого бетона и наращивания объемов производства в Республике Беларусь используется комплект технологического оборудования, в первую очередь смесительного, резательного и упаковочного, ведущих немецких фирм «Маза-Хенке», «Верхан», «Хебель» и др. В настоящее время ведутся работы по модернизации заводов ячеистого бетона в городах Могилев, Сморгонь, Гродно, Орша, Минск, поселке Чисть и других и при этом, как правило, используется отечественная ударная технология совместно с резательной технологией указанных фирм.

Список литературы1. Бильдюкевич В.Л., Сажнев Н.П., Бородовский Ю.Ф. Состояние и основные направления развития производства ячеисто-бетонных изделий в СНГ и за рубежом // Строит, материалы. 1992. № 9. С. 5.2. Моисеевич А.Ф., Бильдюкевич В.Л., Сажнев И.П. Производство ячеисто-бетонных изделий в Республике Беларусь// Строит, материалы. 1992. № 9. С. 2.3. Сажнев Н.П., Домбровский А.В., Новаков Ю.Я., По-вель Э.В. Ударная технология формования. Сб. материалов и информации постоянной комиссии СЭВ по сотрудничеству в области строительства. ИСИ, 1983. № 2(73).4. Горяйков К.Э., Домбровский А.В., Грюнер Г.Ф., Сажнев Н.П. Исследования макро- и микроструктуры ячеистого бетона, полученного по ударной технологии. Сб. трудов НИПИСиликатобетон «Производство и применение силикатных бетонов» Таллинн, 1981. № 15.5. Сажнев Н.П., Гончарик В.Н., Гарнашевич Г. С., Соколовский Л. В. Производство ячеисто-бетонных изделий. Минск. 1999.6. Силаенков Е.С. Повышение трещиностойкости изделий из ячеистых бетонов. Сб. «Долговечность конструкций из автоклавных бетонов». Таллинн, 1975.7. Удачкин И.Б. Ключевые проблемы развития производства пенобетона // Строит, материалы. 2002. № 3. С. 8.8. Сажнев Н.П., Шелег Н.К. Производство ячеисто-бетонных изделий на УПП «ЗСК» ОАО «Забудова» по технологии фирмы «Хебель» // Нов1 технологи в будпзнщтвН 2002. К. № 1 (3).

Похожее

vectornk.ru

ГОСТ 31359 2007 Бетоны ячеистые автоклавного твердения: анализ стандарта качества

Газоблок — представитель группы материалов

Ячеистый бетон завоевал популярность среди потребителей как высококачественный материал, обладающий определенным набором свойств, которые наиболее важны при возведении и эксплуатации зданий. Как известно многим, такие бетоны могут твердеть при различных условиях и в данной статье мы поговорим о материале, проходящем особую обработку в автоклаве – специальном оборудовании, оказывающем воздействие посредством давления выше атмосферного и высокой температуры.

Рассматривать материал мы будем, основываясь на стандарте качества. ГОСТ 31539 2007 «Бетоны ячеистые автоклавного твердения»: давайте выясним, какую информацию содержит в себе документ.

Содержание статьи

Свойства материала, виды и сфера применения

Рассмотрим более подробно, что представляет собой данный материал, каких видов бывает, и какова его сфера применения.

Классификация и область применения