Преимущества и особенности производства неавтоклавных пеноблоков. Автоклавный пенобетон

Автоклавный пенобетон: характеристики, технология и изготовление

Бетонно — ячеистые блоки бывают различных видов. Отличия зависят от способа производства, характеристик, предъявленных требований. По типу производства пенобетон может быть автоклавным и неавтоклавным. Современный способ изготовления ячеистых изделий предполагает ввод специальных пенообразователей.

Сферы использования

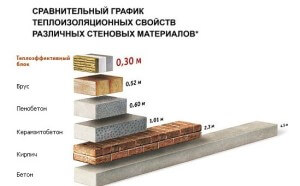

В нашей стране автоклавный пенобетон много раз проверяли и испытывали. Если, к примеру, сравнивать стену из кирпича и стену из автоклавного пенобетона, станет ясно, что при использовании второго варианта дом будет практически в пять раз теплее. Подобные бетонные блоки изготавливают в процессе затвердения специальной смеси. Эта смесь включает в себя пену, воду, цемент, песок. Главным определяющим фактором легкого веса этого изделия является воздух, который находится внутри блока.

Совсем недавно автоклавное изделие применяли лишь только как материал для утепления крыши, иногда использовали при строительстве промышленных объектов. В частном строительстве пенобетоном стали пользоваться лишь последние двадцать лет. Жилые здания, возведенные из данного строительного материала, характеризуются повышенной комфортностью.

Дом из пенобетона.

Дом из пенобетона.Неавтоклавный пенобетон, как и автоклавный — достаточно дешевый, крепкий и экологически стабильный материал. По свойствам данные изделия ближе всего к натуральному дереву, однако отличаются большей долговечностью и стойкостью к огню. Из-за того, что в производстве применяют лишь экологически чистые составляющие, в некоторых странах пенобетон называют биоблоками. Этот материал можно декорировать любым желаемым способом – штукатурка, отделка вагонкой, окрашивание краской. Реальный шанс получить необходимую удельную массу, требуемую крепость, стойкость к огню, требуемую форму и размер делает привлекательным производство большого ассортимента строительных материалов.

Этот продукт можно применять в виде конструкционного изделия, а также как утеплитель. В плане долговечности пенобетону отдают большее предпочтение, в отличие от минеральной ваты либо пенопласта, ведь они с течением времени теряют свои свойства.

Вернуться к оглавлениюХарактеристики автоклавного пенобетона

Прочность

Одна из основных характеристик в автоклавном пенобетоне — это его прочность. Он не изнашивается, практически не подвержен влиянию внешних факторов, имеет стойкость камня. Увеличенный показатель стойкости при малом весе дает возможность применять его при возведении зданий с небольшой объемной массой, а это значительно повышает термическое сопротивление коробки. В отличие от таких материалов, как минвата и пенопласт, подобный материал со временем лишь улучшает свои характеристики относительно теплоизоляции и прочности.

Вернуться к оглавлениюТеплоизоляция

Так как материал обладает увеличенным показателем термического сопротивления, дома из пенобетона могут накапливать тепло, что в дальнейшем поможет экономить на коммунальных платах до 40%. Зачастую даже дополнительное утепление не требуется.

Так как материал обладает увеличенным показателем термического сопротивления, дома из пенобетона могут накапливать тепло, что в дальнейшем поможет экономить на коммунальных платах до 40%. Зачастую даже дополнительное утепление не требуется.

Терморегуляция

Подобный материал способен делать дом прохладным летом и теплым зимой. Также он не боится повышенной влажности, что позволяет создать идеальный микроклимат внутри здания.

Вернуться к оглавлениюБыстрая установка

Маленькая плотность и масса изделия, больший объем, чем у кирпича, дает возможность строить здания гораздо быстрее. Легкость при обработке позволяет выполнять все необходимые монтажные и отделочные работы.

Вернуться к оглавлениюЗвуконепроницаемость

Пенобетон способен поглощать любые звуки и дополнительно не создает эха внутри помещения.

Вернуться к оглавлениюЭкологическая чистота

Во время использования данное изделие не выделяет вредных веществ, а по своим характеристикам наиболее схоже с деревом.

Вернуться к оглавлениюЭкономичность

Благодаря размерам, при строительстве пенобетона необходимо гораздо меньше, нежели других материалов. Это позволяет существенно сэкономить, ведь стройка — и так недешевое удовольствие.

Вернуться к оглавлениюВысокий уровень противостояния огню

Подобные строительные материалы отлично справляются с функцией защиты от распространения огня.

Вернуться к оглавлениюПлюсы и минусы

Блоки имеют небольшой вес при значительном объеме за счет низкой плотности.

Блоки имеют небольшой вес при значительном объеме за счет низкой плотности.Помимо названых выше достоинств и свойств пенобетона, он обладает и другими преимуществами:

- Небольшой вес. Благодаря этому достоинству его просто транспортировать и укладывать. Как дополнение, он не требует возведения фундамента.

- Обширность вариантов применения. Помимо твердого пенобетона, имеется и его жидкий аналог. Воспользовавшись различными формами, ему можно задать любую конфигурацию.

Однако, несмотря на такой обширный список плюсов, минусы у материала тоже имеются. Прежде всего, это усадка и способность впитывать влагу. Происходит так из-за методов изготовления.

Вернуться к оглавлениюРазновидности

Данный тип строительного материала можно систематизировать по большому количеству отличий, распределить на немалый перечень типов. Его классифицируют по следующим главным отличиям:

- По вяжущему компоненту. Для того чтобы произвести автоклавное изделие, как вяжущий компонент применяется гипс, известь, реже — цемент.

- По кремнеземистому веществу. Довольно часто как дополнение при производстве пенобетона используют золу, шлак и песок.

- По виду затвердения пеноблоков (пропаривание, нагревание с помощью электричества, другие виды нагрева).

Технология

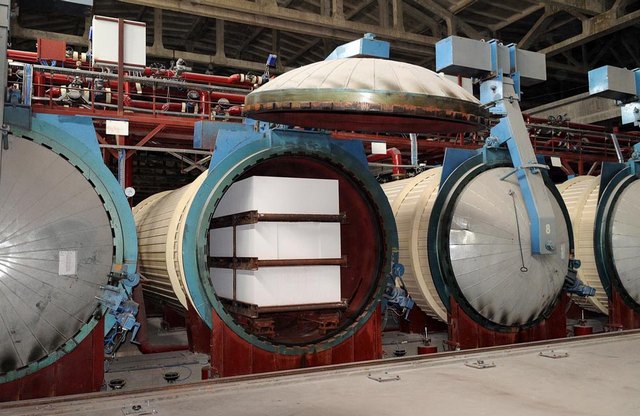

Автоклавный метод — проведение термообработки состава под высоким давлением в автоклавах.

Автоклавный метод — проведение термообработки состава под высоким давлением в автоклавах.Основным в автоклавной технологии производства является прибавление к основному раствору песка взамен цемента, а также изготовление при определенной температуре и давлении. Если применять данный способ изготовления, количество применяемого цемента уменьшается практически в два раза, улучшаются характеристики, быстрее протекают технологические процессы. При производстве такого типа обязательно происходит крепкое сцепление всех частиц между собой. А это позволяет создавать более прочный материал, который дает минимальную усадку при использовании.

Для изготовления пенобетонных блоков нужно соединить цемент с различными дополнительными компонентами. Эти добавки необходимы, в том числе и для быстрого производства, а также для образования специфической ячеистой структуры внутри материала. Этот технологический процесс оказывает влияние на массу, крепость и конечную насыщенность изделия. Раствор необходимой консистенции и однородности по специальным шлангам заливают в автоклав. Внутри аппарата поддерживаются необходимые требования для правильного производства блоков. Температура должна быть примерно около 190С. Давление — 1 МПа. Обязательно присутствие водяного пара.

Большую важность составляют дополнительные компоненты. Алюминиевая пудра после всех реакций создает крепкий материал, который препятствует усадке будущего блока. Также автоклавная выдержка изделия помогает создать более прочный материал, чем при других способах производства.

По прошествии всего технологического процесса в аппарате, необходимая крепость получается за двое-трое суток, и она гораздо выше, чем у изделия, которое подвергали естественной сушке в течении месяца. При производстве таким методом возникает специальный силикат, который нельзя получить иначе, а ведь благодаря ему понижается количество используемого цемента и уменьшается объемная масса блока. А если необходимо еще увеличить качество материала, то необходимо добавлять цемент совместно с песком в равных долях.

Вернуться к оглавлениюИзготовление смеси

Сначала смешивают компоненты в требуемом соотношении.

Сначала смешивают компоненты в требуемом соотношении.Из хранилища кварцевый песок доставляется для перемалывания. Перемалывание может быть сухим либо мокрым. Если выбран сухой метод, кварцевый песок обсушивают в специальной камере, пока показатель влажности будет не более двух процентов. Лишь после этого он подается на барабанную мельницу. Этот тип мельниц создан для перемалывания твердых веществ. Наилучшее качество изделия получается в том случае, если песок перемалывается вместе с цементом. Такой пенобетон будет отличаться особенной прочностью.

Если выбран мокрый метод, то кварцевый песок сразу подают в барабанную мельницу, однако дополнительно добавляют воду. В итоге выходит песчаная смесь, которую выливают в специальный резервуар. Уже оттуда она попадет в бетономешалку, предварительно пройдя через дозатор с помощью насоса. Дабы песок не оседал в смеси, его приходится постоянно перемешивать. В автоклавном производстве наиболее часто применяют именно мокрый метод перемалывания песка.

Вернуться к оглавлениюОсобенности процесса

Без опыта и определенных познаний подобный материал довольно сложно произвести либо обработать. Если необходимо получить более качественный материал, то при производстве необходимо добавить в раствор кальциевый силикат.

Если при производстве использовать известь, то готовое изделие получится на 25% крепче. Чтобы прочность блоков была выше более чем в два раза, необходимо продержать их в автоклавах не менее 12 часов.

Самый качественный материал выходит в том случае, если строго следовать всем технологическим процессам.

kladembeton.ru

Автоклавный пенобетон

История создания

Технологию изготовление искусственного камня, обладающего характеристиками, очень похожими на характеристики дерева, в начале XX века запатентовал архитектор из Швеции А. Эрикссон. Этот материал в 1924 году получил всемирное признание, международный патент и название пенобетон. Первой из европейских стран, в которой стали производить ячеистый бетон на промышленном уровне, разумеется, стала Швеция. Это произошло в 1929 году. Материал, начиная с этого времени, и стали использовать в промышленности и строительстве, и его успешно применяют по сей день.

Ячеистый материал обеспечивает хорошую тепло и звукоизоляцию.

Использование материала

В России исследования пенобетона проводились многими строительными институтами и исследовательскими лабораториями. Материал был испытан не один раз. Например, для проверки теплопроводности материала выложили два образца стены – пенобетон и кирпич. Оказалось, что для сохранения тепла в помещении в равной степени стена из кирпича должна быть в шесть раз толще, чем пенобетон!

Ячеистый бетон получают путем отвердевания раствора. Данный раствор состоит из пены, цемента, воды и песка. Основным показателем облегченности этого материала является воздух, заключенный в пенобетон. Именно пена и обеспечивает наличие воздуха. Пену для такого материала получают из концентрата пенообразователя. В роли пенообразователя в данном процессе выступают различные неорганические и органические соединения. Их получают на основании натурального протеина. Используются также и синтетические пены, вырабатываемые при изготовлении чистящих средств.

Для производства пенобетона необходимо всего 4 компонента – вода, песок, бетон и пена.

В ходе проведенных исследований выяснилось, что добавки в замедляют схватывание и прочность, особенно на ранних стадиях отвердения. Это явление усиливается, если понизить плотность такого материала. И еще это свойство доставляет определенные неудобства. Формы, в которых застывает медленно твердеющий пенобетон, приходится изготавливать в больших количествах. Это явление особенно заметно проявляется при производстве теплоизоляционного аналога, поскольку для получения пены высокой кратности пенообразователь в смесь вводится в повышенном количестве. Для устранения этого эффекта необходимо использовать дополнительные добавки – ускорители твердения.

Преимущества бетона

Пенобетон – это не очень дорогой, экономически выгодный, крепкий и прочный, не наносящий вреда здоровью, стойкий к воздействию окружающей среды материал.

По этим своим показателям пенобетон очень близок к дереву, но не горюч и более долговечен. В отдельных странах такие блоки еще называют «биологическими блоками». В качестве сырья в них используются только чистые натуральные компоненты. Положительные качества камня и дерева – долговечность, легкость – сочетаются в этом необычном материале. Нет необходимости комбинировать его с другими отделочными и строительными материалами. Его можно шпатлевать, штукатурить, обивать пластиком или другим материалом, окрашивать фасадными водоэмульсионными, масляными красками. При производстве существует возможность получить продукт определенного удельного веса с заданной прочностью. Возможно задать ему определенную теплопроводность, необходимую форму и объем.

Пенобетон можно сделать в домашних условиях, однако это займет много времени, так как полностью один блок высыхает в течении 28 дней.

Из-за этих неоспоримых преимущества материал привлекает к себе внимание производителей для создания из него широкого спектра изделий, применяемых в строительстве. Пенобетон может быть использован как конструктивный, каркасный, несущий или теплоизолирующий материал. Материал, по сравнению с минеральной ватой и пенопластом, которые могут терять свои свойства, с течением времени показатели прочности и теплопроводности только улучшает. Начиная с момента производства автоклавного материала промышленными объемами, осуществлялись работы по исследованию и разработке, по изучению его технических свойств с целью сократить сроки его изготовления.

Оказалось, что смесь автоклавного твердения обладает гораздо более ценными физическими и механическими свойствами, чем неавтоклавный. Он может быть использован при строительстве жилых и даже промышленных зданий. Его можно использовать при изготовлении несущих элементов сооружений.

Автоклавная обработка

Автоклав обеспечивает поддержание постоянной температуры, что позволяет высушить пенобетон гораздо быстрее.

В основе автоклавной технологии изготовления лежат два основных процесса: добавление в его состав мелко дробленого песка кварца вместо частиц цемента и температурная обработка при паровом давлении не менее 8 атмосфер.

Благодаря этому новому способу обработки расход цемента в снижается в 1,6-2,15 раза, форсируются физические и химические процессы. Цементно-песчаный камень твердеет и создает гораздо лучшие условия для реакции кремнезема песка и окиси гидрата кальция. Когда пенобетон обрабатывается в автоклаве, освобожденные частицы окиси гидрата кальция, не успевшие вступить в соединение с кремнеземом песка, быстрее перемещаются из аморфного состояния в кристаллическое состояние. При автоклавной обработке пенобетон гарантирует прочное сцепление свободных частиц с частицами песка кварца. А это в свою очередь увеличивает целостность цементно-песчаной смеси, и смесь уменьшает усадку. В естественных процессах отвердевания это, несомненно, привело бы к образованию усадочных трещин

Прочность материала

В автоклаве пеноблок полностью застывает всего за 3-5 часов.

При химических реакциях, которые происходят при автоклавной обработке, крепость пенобетона, изготовленного из портландцемента и тонко молотого песка, через двое суток в 3,5-5,7 раз больше. А вот неавтоклавный пенобетон, созданного из тех же материалов и твердевший 28 суток в естественных условиях, имеет прочность гораздо меньшую. Степень прочности раствора, изготовленного автоклавным методом из молотого песка, просеянного через сито с отверстиями в 0,09 мм, будет на 25-30 % больше, чем у материала, изготовленного из песка, просеянного через сито 0,3 мм, и на 11-16 % больше, чем из песка, просеянного через сито 0,15 мм. Чем мельче частицы песка, включенного в пенобетон, тем выше его физическая и химическая активность, дольше срок службы, выше прочность.

По степени прочности пенобетон автоклавного твердения из цемента марки 400 на 12-17 % тверже, чем аналогичный, по такой же технологии изготовленный пенобетон из цемента марки 300. Это относительно небольшое увеличение прочности при гораздо более активном цементе можно объяснить тем, что при отвердевании пенобетона в автоклаве самое важное – это не марка цемента, а содержание в нем силиката. Силикат при взаимодействии с водой выделяет ионное соединение гашеной извести, вступающей во взаимодействие с оксидом кремния.

Особенности автоклавной обработки

Исследуя теплопроводность материалов выяснили, что стена из одного ряда пеноблока эквивалентна стене из 6 рядов кирпича.

Без специальных знаний пенобетон не создать, не изготовить и не обработать.Чем больше в цементе кальциевого силиката, тем более качественней пенобетон, так как увеличение содержания этого материала позволит уменьшить процентную массу цемента или уменьшить объемные вес и плотность.

Если в состав добавить известь, но не более 10-20 % от веса цемента, пенобетон увеличит свою прочность на 20-30 %. Данный эффект достигается благодаря увеличению количества окиси гидрата кальция, который вступает в химическое соединение с кремнеземом песка.

Если пенобетон выдержать до автоклавной обработки в течение 14 часов, можно получить увеличение его прочности почти в 2 раза. Выдержка до обработки в автоклаве более 14-16 часов не дает особого эффекта.

Самая качественная обработка автоклавного пенобетона достигается при давлении не менее чем 8 атмосфер и при температуре автоклава не менее 175 градусов Цельсия. если обработать пенобетон в автоклаве при 12 атмосферах, то повысится прочность на 30-40 % от прочности раствора, изготовленного при 8 атмосферах.

Приготовление смеси

Как видно на фото, пенобетон приготовленный в домашних условиях имеет менее выраженную пористость, соответственно, его теплоизоляционные свойства хуже.

Со склада песок транспортируется в отделение для помола, где его размалывают мокрым или сухим способом. При сухом помоле песок сушат в специальном барабане до 2 % влажности. Высушенный таким образом песок подается в барабанно-шаровую мельницу. Такой вид мельниц специально разработан для измельчения твердых материалов. Самая высокая эффективность обработки методом автоклавного твердения достигается при совместном помоле цемента и песка. Пенобетон, полученный данным способом, будет наиболее прочным.

При размоле мокрым способом песок транспортируется в барабанно-шаровую мельницу совместно с водой. В результате мокрого размола получается песчаный шлам или смесь; в ней мельчайшие частицы песка как бы плавают или находятся во взвешенном состоянии.

Эта смесь из мельницы выливается в бассейн, а оттуда с помощью насоса или другого приспособления подается в дозатор и затем в бетономешалку. Чтобы частицы песка не оседали, шлам в бассейнах, ваннах и дозаторах постоянно перемешивается вращающимися лопастями.

В производстве очень часто используют мокрый вариант размола песка, особенно для метода автоклавного твердения. При применении этого способа сделать пенобетон увеличивается производительность мельницы. Отпадает необходимость предварительной сушки песка, очень сильно снижаются затраты на транспортировку песка. А также отсутствует необходимость в вентиляции, сокращается расход электроэнергии.

Разновидности и классификация

Прочность пенобетона возрастает в 2 раза, если до обработки в автоклавах дать ему выстоятся в течении 14 часов.

Автоклавный пенобетон можно классифицировать по множеству признаков, разделить на большое количество разновидностей. Его подразделяют по таким основным, немаловажным, конструкционным и признакам:

По вяжущему веществу. Чтобы изготовить автоклавный пенобетон, в качестве вяжущего вещества используют цемент и известь, реже используют гипс.

Кремнеземистый компонент. Очень широко применяют в качестве добавки в пенобетон кварцевый песок и золу, получаемую при сгорании каменного угля, шлаки и отходы металлургического производства.

По способу отвердевания пенобетон подразделяют на использующий пропаривание, электрический подогрев и прочие виды подогрева при оптимальном давлении и при повышенном давлении и температуре.

Жилье, при строительстве которого был использован автоклавный пенобетон, обладает и отличными эксплуатационными качествами и характеристиками:

Выбирая пенобетон, как основной материал для возведения дома, вы выбираете надежность и высокую экологичность.

- благодаря воздушным вкраплениям стены летом не нагреваются и сохраняют тепло зимой;

- мтериал в стенах таких домов пропускает молекулы пара и не отпотевает;

- обеспечивает значительную экономию денежных средств на отопление;

- смесь обеспечивает отличную звукоизоляцию до 60 децибел;

- стены имеют поверхность, идеально подходящую для внутренней и наружной отделки любого вида;

- пенобетон обладает высокой огнестойкостью, продольной и поперечной устойчивостью, не крошится и не осыпается;

- стены хорошо сверлятся, и пенобетон отлично распиливается.

Таким образом можно сделать вывод о том, что автоклавный материал лучше по качеству, чем аналогичный пенобетон неавтоклавного, обычного твердения.

o-cemente.info

Пенобетон автоклавный, чема он отличается то неавтоклавного?

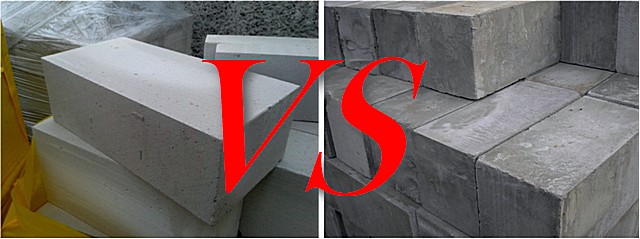

В зависимости от технологии производства ячеистый бетон подразделяется на: пенобетон автоклавный и неавтоклавный. Метод изготовления отражается в определенных свойствах материала. В чем же состоит различие между ними? И каковы преимущества каждого из них? Подробнее об этом в статье.

Чем неавтоклавный пенобетон отличается от автоклавного? ↑

Видео — производство и особенности пенобетонаАвтоклавный метод производства в корне отличается от неавтоклавного. Главное различие заключается в способе затвердевания материала. Так, при неавтоклавном методе затвердевание смеси, состоящей из песка, портландцемента и порообразователя, осуществляется в самых обычных условиях, без использования печи. Смесь размешивают в специальной в барокамере и разливают в формы. Плюс ко всему, количество порообразователя строго не контролируется, поскольку это не отражается на объеме и размере пор. Это напрямую отражается только на объеме готового материала. Формы, после заливки, держат в помещении при температуре около 40-50° С.

Благодаря простой технологии производства пенобетона, его могут делать обычные мастера. Для этого достаточно лишь организовать рабочее место на строительной площадке. В связи с этим пенобетонные блоки не всегда изготавливаются качественно. Например, имеют разный размер. Именно это в конечном итоге приводит к образованию неровных швов и наличию «мостиков холода». Плюс ко всему пенобетонные блоки иногда производятся не той плотности, которая необходима (так как количество порообразователя не контролируют). А это приводит, порой, к более низкому качеству.

Если Вы не собираетесь изготавливать материал, а хотите купить его, то одним из лучших считается пенобетон Аэрок (AEROC).

Ячеистый пенобетон, его плюсы и минусы ↑

Видео представляет мобильное оборудование для производства монолитного пенобетона

Видео представляет мобильное оборудование для производства монолитного пенобетона Помимо перечисленных плюсов и минусов пенобетона он имеет еще и другие свойства. Итак, какие же еще преимущества можно выделить?

- Во-первых, превосходные теплоизоляционные характеристики. Теплопроводность пенобетонных блоков на порядок ниже теплопроводности прочих строительных материалов (например, кирпича).

- Во-вторых, высокая прочность, которая напрямую зависит от марки пенобетона. Чем она выше, тем больше прочность. Если для вас этот показатель важен, то нужно выбирать материал марки от D900 и выше. Именно с этих марок начинается высокопрочный пенобетон.

- В-третьих, небольшая масса материала. Благодаря этому его легко перевозить и укладывать. Плюс ко всему, при строительстве некрупных объектов не нужен мощный фундамент, предназначенный для тяжелых конструкций.

- В-четвертых, экологическая чистота материала и абсолютная безвредность для человека и животных. Пенобетон не выделяет вредоносных веществ и газов в окружающую среду.

- В-пятых, огнестойкость на протяжении длительного времени. Причем во время горения материал не выделяет пагубных отравляющих компонентов. Не способствует распространению пламени.

- В-шестых, всевозможные варианты использования. Так, помимо блоков существует жидкий пенобетон, который можно залить в любую форму и подождать, пока он затвердеет. Таким образом, наливной пенобетон позволяет создавать различные варианты конструкций. Газобетон такой возможности не имеет. В этом заливной пенобетон имеет явное преимущество.

- В-седьмых, приемлемая стоимость материала. Пенобетонные блоки имеют меньшую стоимость, чем газосиликатные.

Из недостатков выделяют следующие: усадка, небольшая влагопроницаемость. Газобетон имеет практически такую же влагопроницаемость, но зато почти не имеет усадки. Связано это прежде всего с его способом производства (автоклавным методом).

<

Пенобетон автоклавный, способ производства ↑

Как уже было сказано, автоклавный метод значительно отличается от неавтоклавного. И это отражается на свойствах материала.

Автоклавный способ производства подразумевает обработку материала в печи при температуре около 180 С и давлении 14 атмосфер, именно в таких условиях компоненты смеси вступают во взаимную реакцию, в результате которой получается не просто смесь ингредиентов, залитая в форму, а совершенно новый продукт.

Также при автоклавном методе производства получаются правильные в геометрическом плане блоки. Практически все они имеют одинаковые размеры. Поэтому во время возведения стен почти нет неровных швов и соответственно «мостиков холода». Прочность пенобетона на порядок выше при автоклавном способе изготовления. Связано это с тем, что во время производства четко регулируется количество порообразователя. А он в свою очередь влияет на плотность конечного материала и как следствие прочность. Единственным минусом можно выделить высокую стоимость, а также невозможность укладки в жидком состоянии. Автоклавное производство практически нельзя организовать в «домашних условиях».

mastter.ru

Неавтоклавный пенобетон в строительстве, свойства неавтоклавных пеноблоков

3 Апрель 2016 adminpb Главная страница » Блог Просмотров: 1340 Пенобетон – это материал, о котором имеет представление каждый. Однако о его видах знают только профессионалы. Существует 2 разновидности пенобетонных блоков, которые выделяются, исходя из технологии их изготовления. Это автоклавный и неавтоклавный пенобетон. Чем различаются эти две технологии производства пеноблоков и какая из них лучше? Однозначного ответа на этот вопрос нет, так как все зависит от сферы применения материала и технико-экономических требований строительного проекта. Подробнее Вы сможете узнать из нашей статьи.

Пенобетон – это материал, о котором имеет представление каждый. Однако о его видах знают только профессионалы. Существует 2 разновидности пенобетонных блоков, которые выделяются, исходя из технологии их изготовления. Это автоклавный и неавтоклавный пенобетон. Чем различаются эти две технологии производства пеноблоков и какая из них лучше? Однозначного ответа на этот вопрос нет, так как все зависит от сферы применения материала и технико-экономических требований строительного проекта. Подробнее Вы сможете узнать из нашей статьи.

Сходство и различие технологий производства

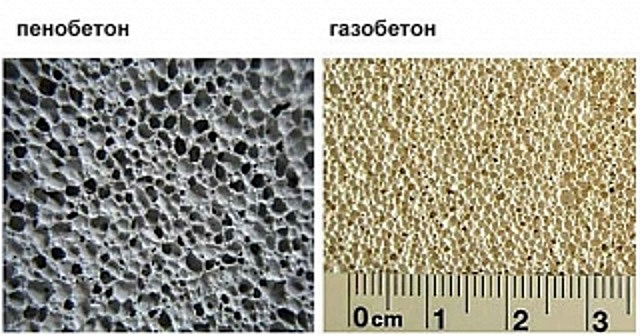

Сходство автоклавного и неавтоклавного пенобетона прежде всего заключается в том, что данный тип ячеистого бетона – высокопористый материал. В обоих случаях поры образуются за счет пены, получаемой в результате химической реакции. Автоклавные и неавтоклавные пеноблоки различаются прежде всего технологией изготовления, способом затвердевания и сферой применения. Об этих различиях мы и поговорим более подробно.

| Автоклавный пенобетон – это материал, получаемый способом автоклавного твердения. Чтобы инертный кварцевый песок вступил в реакцию с цементом и прочими компонентами исходного раствора, необходимы следующие условия. Температура должна составлять 180 °С при высокой влажности. Есть требования и к давлению, которое должно быть не менее 14 атм. Данные условия создаются в специальных устройствах – автоклавах. Вследствие такой реакции получаются новые минералы, которые создают небольшую усадку материала. У автоклавного пенобетона нет больших различий в размерах блоков, в отличие от пенобетона, изготовленного безавтоклавным методом. | Данная разновидность пенобетона – это пористая цементно-песчаная смесь в застывшем виде. Для производства пенобетона неавтоклавным методом используется до 60% портландцемента. Также применяются песок, пенообразователь и вода. Для затвердевания этих материалов не требуется их нагревания. В первый день смесь рекомендуется выдержать в условиях естественной влажности, оптимальной температуры и нормального давления. Неавтоклавные пеноблоки достигают максимальной прочности в течение 28 дней, но для полноценного их использования достаточно 5-7 дней твердения. |

| Автоклавные пеноблоки совершенно не подходят для монолитного строительства, также невозможно подогнать блоки по размеру и формам под каждый индивидуальный проект. | Неавтоклавный пенобетон идеален для монолитного строительства и создания нестандартных форм. |

| Усадочные деформации минимальны или отсутствуют. | Совершенно не испытывают усадочных деформаций. |

| Открыто-пористая структура делает автоклавный пенобетон неустойчивым по отношению к воде и ограничивает сферы его применения. | Неавтоклавные пеноблоки имеют закрыто-пористую структуру, благодаря чему обладают повышенной влагостойкостью. Это свойство позволяет применять пенобетон для строительства погребов, подвалов и бань. |

Технология производства бетона неавтоклавным методом

Расскажем подробнее о технологии изготовления неавтоклавных пенобетонных блоков. Она довольно проста и позволяет получить изделия плотностью от 250 кг/м3 при производительности до 10 м3/час и больше. Как уже было сказано выше, основной компонент, необходимый для приготовления данного материала – портландцемент. Он может быть двух видов марок: 100 и 500. Второй важный компонент – это пена, которая представляет из себя экологически безопасное минеральное сырье и обеспечивает образование пористой структуры материала.

Линия по производству неавтоклавных пеноблоков

Очень важно учесть требования к водоцементному отношению раствора. Перед добавлением пены оно должно составлять не менее 0,38. Если значение будет ниже, то плотность материала окажется больше допустимого, а полнота химических реакций схватывания раствора будет недостаточной. Посредством водоцементного отношения можно регулировать плотность и прочность готового продукта, что дает возможность производителям Санкт-Петербурга предлагать различные марки пенобетонных блоков на выбор. Наиболее популярная марка неавтоклавного пенобетона по плотности, превосходно отвечающая прочностным и теплоизоляционным требованиям – D600.

Классическая схема приготовления пены

Технологическая пена для пенобетона

Чтобы приготовить технологическую пену, требуется емкость для разведения пеноконцентрата водой. Из этой емкости он под давлением отправляется в пеногенератор. Образуется пена, показателем качества которой выступает белый цвет. Также определить ее качество можно, если перевернуть вверх дном ведро: пена должна в нем удерживаться.

При изготовлении пены своими руками важно контролировать ее технические характеристики, так как они оказывают существенное влияние на качество готовых блоков. Производители пенобетона чаще всего закупают пену у сторонних производств.

Изготовление пенобетонной смеси

Оборудование для изготовления монолитной пенобетонной смеси

Пенобетонная смесь создается в такой последовательности:

- засыпается песок;

- добавляется цемент;

- компоненты перемешиваются до тех пор, пока не получится смесь однородного цвета;

- полученный раствор затворяется водой;

- в результате перемешивания получается однородная пластичная масса;

- происходит перемешивание порции пены, поданной в смеситель, и цементно-песчаного раствора;

- осуществляется формование пенобетона с использованием специальных форм.

Способов формования может быть несколько: просто наливное или с армированием, штучное только с формооснасткой, или с формооснасткой и резательными инструментами.Желательно чтобы изделия из пенобетона, изготовленного по безавтоклавной технологии, затвердевали в естественных условиях. Если условия будут нормальным, а температура – оптимальной (не ниже +7 °С, лучший вариант– +22°С), то ровно через неделю материал наберет свыше 50 % марочной прочности.

Преимущества монолитного пенобетона

Из готовой смеси можно формировать различные строительные конструкции: перегородки, перемычки, плиты перекрытия, стеновые блоки и многие другие изделия. Неавтоклавный тип ячеистого бетона также отлично подойдет для заливки полов. Кроме простоты изготовления у неавтоклавных пеноблоков имеется много других достоинств. Так, если в процессе производства материалу нужно придать какую-то конкретную плотность, к примеру, 600 кг/м3, то это будет нетрудно сделать. Нужно просто изменить подачу количества пенообразователя и скорректировать водоцементное отношение.

Из готовой смеси можно формировать различные строительные конструкции: перегородки, перемычки, плиты перекрытия, стеновые блоки и многие другие изделия. Неавтоклавный тип ячеистого бетона также отлично подойдет для заливки полов. Кроме простоты изготовления у неавтоклавных пеноблоков имеется много других достоинств. Так, если в процессе производства материалу нужно придать какую-то конкретную плотность, к примеру, 600 кг/м3, то это будет нетрудно сделать. Нужно просто изменить подачу количества пенообразователя и скорректировать водоцементное отношение.

Таким образом, неавтоклавный пенобетон является универсальным строительным материалом, с помощью которого возможно изготовление практически любых конструктивных элементов зданий.

Формы для изготовления пенобетонных блоков неавтоклавным методом

Сравнение пенобетонных и газобетонных блоков

Пеноблоки

Пенобетон более выгоден для строительства, поскольку превосходит газобетон по многим показателям. Это прежде всего:

- высокие теплозащитные и морозостойкие показатели;

- устойчивость к влаге;

- экологическая чистота.

Поговорим подробнее об этих характеристиках.

Неавтоклавный пенобетон имеет закрыто-пористую структуру. Другими словами, пузырьки внутри него не связаны между собой. Поэтому, в отличие от тонущего в воде газобетона, пенобетон плавает на поверхности. У газоблоков есть сквозные поры, за счет которых он не устойчив к влаге, в отличие от пенобетона.

Газобетонные блоки

Благодаря высоким показателям теплозащиты, морозостойкости и влагостойкости, пенобетонные блоки находят применение в условиях повышенной влажности. Данные свойства делают сферу применения пеноблоков более широкой, чем в случае с газобетоном. Так, неавтоклавный пенобетон отлично подойдет для строительства бань, подвалов, погребов и бассейнов.

Кроме того, пеноблоки абсолютно экологичны, так как состоят исключительно из безопасных для здоровья минеральных компонентов. А вот в состав газобетона входят тяжелые металлы (например, свинец), опасные для человека. По заверению производителей данные металлы полностью нейтрализуются в процессе затвердевания смеси, но подобные заявления являются неподтвержденными, а опасность неполного завершения химических реакций остается.

Итоги

Пенобетонные блоки, в отличие от газобетона, нашли широкое применение в странах Европы и Северной Америки. С помощью этого типа ячеистого бетона можно производить утепление наружных стен, кровли, фундаментов, цокольных помещений и т.д. В России пенобетон преимущественно используется в загородном строительстве, уступая газобетонным блокам по охвату строительного рынка. Сегодня очень популярны небольшие производства, способные лить пенобетон как на самом объекте для строительства, так и создавать из него перегородочные блоки на собственном предприятии. Тем не менее, тенденции рынка стеновых материалов говорят о том, что в ближайшем будущем пеноблоки способны вытеснить газобетон и занять лидирующие позиции в России.

Также советуем почитать:

ecopenoblok.ru

Автоклавный и неавтоклавный пенобетон - отличие и сходство, плюсы и минусы материалов

Пенобетон, благодаря своей пористой структуре, обладает большим количеством положительных качеств, которые объясняют все большую его популярность и огромный спрос. Легкость, прочность, хорошие морозо- и огнестойкие качества, низкая теплопроводность и высокая звукоизоляция позволяют заменить одновременно кирпич, дерево и утеплитель. Существует несколько способов изготовления: классический метод и баротехнология. Получаемый автоклавный и неавтоклавный ячеистый пенобетон имеет существенные отличия между собой, которые видны только опытным специалистам.

Внешне определить разницу практически невозможно, две технологии основаны на разных принципах изготовления. Автоклавный пенобетон лучше по качеству, используется при строительстве промышленных и жилых объектов, а неавтоклавный может быть создан в кустарных условиях, обладает худшими техническими характеристиками, но применяется повсеместно при монолитном строительстве.

Автоклавное изготовление

Для получения пенобетонной продукции необходимо смешать цементный раствор с добавками; ускорители и порообразователи нужны для образования ячеек внутри смеси во время ее приготовления и твердения. Этот процесс влияет на вес, плотность и прочность материала в конечном итоге. Готовую однородную массу отправляют по шлангам или трубам в автоклав. Внутри установки создаются оптимальные условия для обеспечения правильного твердения блока:

- температура колеблется в пределах 175-200 °С;

- давление – 0,8-1,3 МПа;

- наличие насыщенного водяного пара.

Огромную роль играют добавки. Такой дополнительный компонент как алюминиевая пудра, вступающая в реакцию с кварцевым песком, цементом и негашеной известью, образует прочный минерал — доберморит, который практически не дает изделию усадки. Также обработка в автоклаве способствует быстрому переходу частиц гидрата окиси кальция в кристаллическое состояние, обеспечивая при этом прочное сцепление с кварцевым песком, что существенно увеличивает прочность цементно-песчаного скелета ячеистого бетона.

Огромную роль играют добавки. Такой дополнительный компонент как алюминиевая пудра, вступающая в реакцию с кварцевым песком, цементом и негашеной известью, образует прочный минерал — доберморит, который практически не дает изделию усадки. Также обработка в автоклаве способствует быстрому переходу частиц гидрата окиси кальция в кристаллическое состояние, обеспечивая при этом прочное сцепление с кварцевым песком, что существенно увеличивает прочность цементно-песчаного скелета ячеистого бетона.

В результате химических реакций в автоклаве, нужная прочность достигается за 2 суток и она в несколько раз больше, чем у пенобетона, который твердеет в естественных условиях в течение 28 дней. В автоклавной среде происходит образование трех кальциевого силиката, который не может получиться в обычных условиях, а он влияет на эффективность, так за счет него уменьшается расход цемента и снижается объемный вес пенобетона. Еще для повышения качества автоклавной обработки следует проводить совместный помол цемента и песка.

Преимущества и недостатки

Автоклавный способ дает следующие преимущества:

- Твердение за 1-2 дня;

- Повышается производительность;

- Минимальность усадки и деформации;

- Низкий коэффициент образования трещин;

- Большая прочность;

- Высокие теплоизоляционные показатели.

Вся продукция данного типа соответствует требованиям ГОСТ №25485-89 и ГОСТ №21520-89, нормам СНиП 23-02-2003 и МГСН 2.04-97, а это гарантия качества товара. Автоклавное производство рассчитано на большие предприятия, так как оборудование очень дорогостоящее и требуются большие энергозатраты.

Исходя из затрат на производство, автоклавный вид пенобетона стоит дороже, и если его покупать для строительства, то нужно увеличить финансовый бюджет на 20-30%.

Неавтоклавный способ

Этот вид бетона получается без использования дополнительного оборудования. Весь процесс происходит в естественных условиях. Уровень пористости и твердости зависит только от рецепта приготовления и от созданного климата. Зачастую полученный материал имеет как внешние различия даже из одной партии, так и физико-химические отличия. Поэтому стандартная форма и одинаковая плотность – не характерны для неавтоклавного варианта изготовления пенобетона.

Этот вид бетона получается без использования дополнительного оборудования. Весь процесс происходит в естественных условиях. Уровень пористости и твердости зависит только от рецепта приготовления и от созданного климата. Зачастую полученный материал имеет как внешние различия даже из одной партии, так и физико-химические отличия. Поэтому стандартная форма и одинаковая плотность – не характерны для неавтоклавного варианта изготовления пенобетона.

При этом способе изготовления используется портландцемент, песок, вода и порообразователь. Количество добавок влияет только на исходный объем продукции, а не на ее качества. Для улучшения качества и ускорения процесса твердения требуется в первые 24 часа поддержать температуру раствора от 30 до 50 °С при нормальном давлении и естественной влажности.

Неавтоклавное производство может быть организовано малыми предприятиями и даже в домашних условиях частным предпринимателем. Поэтому качество такой продукции невозможно подвести под ГОСТ.

Плюсы и минусы

К большим плюсам можно отнести возможность создания любого типа плотности пенобетона при неавтоклавном способе изготовления. Контролируя подачу пенообразователя, плотность можно задать как от 200 кг/м3, так и до 1200-1500 кг/м3. Такой материал широко используется при заливке полов, перекрытий и кровли. Он имеет низкую себестоимость, но малой цене соответствует и такое же качество продукции.

Большой показатель усадки, низкая теплоемкость, слабая звукоизоляция – самые явные недостатки. Размеры блоков могут колебаться в несколько миллиметров, поэтому при укладке образуются «мостики холода», которые отрицательно сказываются на тепловых характеристиках.

[tip]Покупая продукцию у неизвестных производителей и у частных лиц, нужно не забывать об опасности купить плохой товар. Ведь некачественный пенобетон может снизить свои несущие способности в несколько раз и иметь низкую прочность.[/tip]

Автоклавная обработка имеет больше преимуществ, но возможность монолитного строительства с помощью неавтоклавного и изготовления пенобетона прямо на строительных площадках делает обычный способ более востребованным при возведении малоэтажных конструкций. Практически все строители используют его для заливки полов, кровли, возведения перегородок и коммуникационных узлов.

hardstones.ru

Газобетон или пенобетон в чем разница

Прежде чем строить дом, надо решить, из чего же его строить. Именно выбранный материал определяет, насколько крепким и комфортабельным получится жилище. Хорошие стены и тепло не отдадут на улицу, и постороннему шуму не позволят в комнаты проникнуть. А еще они должны быть экологичными и пожаробезопасными. Сейчас на пике популярности легкие и прочные ячеистые материалы для стен. Нередко застройщик долго раздумывает, что купить: газобетон или пенобетон - в чем разница между ними. На первый взгляд, ее и нет вовсе. А давайте-ка приглядимся повнимательнее.

Разбираемся в терминологии

Ячеистыми бетонами называют материалы на цементной основе облегченного типа. Их особенностью является наличие многочисленных ячеек, благодаря чему материал приобретает множество полезных свойств – как физических, так и механических. Ячеистый бетон имеет несколько разновидностей. Кроме уже упомянутых выше пенобетона и газобетона, существует, например, и газозолобетон. Пористый бетон может быть автоклавным и неавтоклавным.

По способу образования этих ячеек выделяют такие материалы как:

- Газобетон;

- Пенобетон;

- Газопенобетон.

По способу затвердевания пористые бетоны делятся на:

- Автоклавный метод подразумевает твердение материала при повышенном давлении в герметичном резервуаре, в который добавлены насыщенные водяные пары.

- Неавтоклавный метод предполагает, что материал твердеет в естественной среде. При этом он прогревается с помощью электричества. Возможна также обработка бетона насыщенным водяным паром. Но, в отличие от предыдущего метода, давление не повышается.

Пенобетон и газобетон достаточно существенно отличаются друг от друга. У них и состав различный, и характеристики. И в эксплуатации оба материала проявляют себя совершенно по-разному.

Особенности производства пеноблоков и газоблоков

1. Чтобы сделать пенобетон, перемешивают цементную основу со специальными добавками. Они необходимы для вспенивания массы. Данные пенообразователи бывают как на основе синтетических веществ, так и органическими. Вспененная масса попадает в специальные формы, где и твердеет в естественной среде. В итоге получаются пенобетонные блоки. Материал, называемый монолитным, заливают не в формы, а в опалубку. После застывания съемную опалубку разбирают. Несъемная опалубка остается на месте.

Структура пенобетона.

2. Имеется существенная разница между пенобетоном и газобетоном, изготовленным автоклавным методом. Последний, в отличие от пенобетона, можно изготовить лишь в производственных условиях. Для того чтобы он вспенился, не нужны особые химические добавки. Газобетон состоит из натуральных веществ - воды, цемента, извести и гипса. Также в него добавляется некоторое количество алюминия – в виде пудры или пасты. Именно это вещество способствует газообразованию.

Изготавливают газобетон в особой емкости – автоклаве. Для придания материалу прочности его подвергают воздействию высокого давления и температуры, а также водяного пара. В процессе производства происходит химическая реакция между компонентами, и образуется вещество с новыми свойствами. А его кристаллическая решетка похожа на решетки некоторых органических веществ. Это, например, силикаты кальция, в частности, тоберморит. Химическая реакция сопровождается выделением водорода – именно этот газ делает материал пористым и заполняет эти самые поры.

Структура газобетона.

Когда газобетон окончательно затвердевает, приходит время разрезать его на аккуратные одинаковые блоки. Для этого используются струны, которые обеспечивают практически идеальный ровный разрез. Благодаря этому при укладке блоков из газобетона швы получаются очень тоненькими. Так что мостиков холода, через которые может уходить на улицу много тепла, удается избежать.

Видео: Производство и отличия газобетона от пенобетона

Сравним характеристики пенобетона и газобетона

ГОСТы для изготовления и того, и другого материала одни и те же. Не допускается отклонения от них. Казалось бы, и характеристики обоих пористых бетонов должны совпадать. На самом деле отличия существуют.

Впитывание влаги и морозостойкость

Отличие технологий изготовления влияет на эти два параметра. Так, газобетон вбирает в себя воду, как губка. Из-за этого во время морозов он себя проявляет не лучшим образом. У пенобетона водопоглощение гораздо ниже. Но следует помнить, что обычно стены из ячеистых материалов не оставляют «как есть» - их покрывают защитным слоем. Это может быть штукатурка, сайдинг или плиточная облицовка. Так что на практике можно не учитывать разницу в водопоглощении. Но можете знать, что газобетон здесь проигрывает.

Видео: Газобетон тонет или плавает

Что прочнее

Плотность обеих пористых бетонов может варьироваться от 300 до 1200 килограммов на кубический метр. Если провести сравнение газобетона и пенобетона одинаковой плотности, то окажется, что последний менее надежен и крепок. Кроме того, прочность этого материала напрямую зависит от качества пенообразующих веществ. Так как хороший пенообразователь имеет высокую цену, некоторые изготовители хитрят и заменяют его на более дешевый. Прочность пенобетона нестабильна и по всей поверхности блока. А вот газобетонный блок однороден и одинаково себя проявляет во всех точках.

Экологическая безопасность

В процессе производства автоклавного газобетона происходит реакция между известью и алюминием. Выделяемый в результате водород далеко не весь выходит во время отвердевания материала. Часть этого газа (впрочем, совсем немного) может выходить и во время строительства, и потом, когда стены дома уже сложены. Но водород не относится к ядовитым газам, поэтому отравляющего воздействия на организм человека он не производит. Образующие пенобетон вспениватели, как белковые, так и искусственные, тоже вредных веществ не содержат. Кроме того, поры у пенобетона замкнуты и герметичны. Получается оба данных материала не имеют существенных недостатков в экологическом плане и этот параметр не может быть определяющим в выборе того или иного материала.

Видео: Правда ли, что газобетон ядовит и запрещен в Европе

Какой материал более подвержен усадке

В стене, выложенной из пенобетонных блоков, могут возникнуть трещины. Ведь показатель усадки у этого материала составляет от 1 до 3 мм/м. Газобетонные блоки практически не трескаются, так как аналогичный параметр у них – не более 0,5 мм/м.

Способность удерживать тепло

Чем более плотной является структура ячеистого бетона, тем хуже его теплоизоляционная способность. Поэтому пенобетон, обладающий небольшой плотностью – лучшим теплоизолятором чем газобетон. Но несущие стены из него не выложить – недостаточно прочен. Поэтому приходится использовать более плотный материал, но стены делать толще, потому как теплопроводность его выше. К примеру, для Новосибирска стены дома из пенобетонных блоков D600 должны быть не тоньше 65 сантиметров. Тогда в доме будет достаточно тепло.

Если же при таких же условиях класть стены из газобетона, то они получатся не толще, чем 45 или 50 сантиметров. Да и плотность при этом будет достаточна D 400 или D 500. Как видите, газобетон гораздо лучше способен удерживать тепло, а стена из него получается легче и прочнее. Впрочем, газобетон или пенобетон использовать для своего дома, решать вам.

Огнестойкость

Оба материала хорошо себя проявляют в этом отношении. А еще данные ячеистые бетоны неплохо пропускают воздух, а также имеют в своем составе только вещества естественного происхождения. Они легкие и удобные в эксплуатации. Что касается устойчивости к морозу, то газобетон в этом плане надежнее вдвое, а порой и втрое.

Сравниваем стоимость

Пенобетон существенно дешевле – примерно процентов на 20. Ведь компоненты для его изготовления не очень дорогие, а оборудование не является сложным. Но при строительстве его может понадобиться больше, чем газобетона. Поэтому не стоит смотреть только на цену кубометра материала – сначала весь проект будущего дома просчитайте.

Важно и то, что газобетон укладывают на клеевую смесь, а для пеноблоков и недорогой цементный раствор вполне подходит. Правда, с клеем укладка проходит быстрее, и понадобится его намного меньше, чем цементной смеси. В итоге получается, что стоимость укладки пеноблоков (включая все материалы) превышает затраты на укладку газоблоков. Кроме того, тонкий слой клея, в отличие от цемента, не дает мостиков холода. В итоге дом получается более энергосберегающим.

Сравниваем размеры

Так как блоки из газобетона изготавливаются в заводских условиях, то их размеры более стабильны, чем у пеноблоков. Ведь пенобетон делать можно прямо на стройплощадке – при помощи специальных установок. В результате и расход материалов для укладки, и удобство самой кладки у обоих ячеистых бетонов отличаются. Но это отнюдь не говорит о том, что газобетон – победитель по всем пунктам.

Надеемся, что это сравнение преимуществ и недостатков пенобетона или газобетона было своевременным и оказало вам помощи. Удачи в строительстве!

Видео:Что лучше? Газобетон или пенобетон?

Вам будет интересно

srbu.ru

Газобетон или пенобетон что лучше

Довольно часто встречающийся в сети вопрос — газобетон или пенобетон что лучше? Почему он так волнует владельцев участков, которые разрабатывают проект будущего дома и определяются с выбором материалов для его возведения? Насколько принципиальна разница между этими весьма схожими материалами?

Газобетон или пенобетон что лучше

Необходимо сразу отметить, что как газобетон, так и пенобетон относятся к группе ячеистых бетонов, то есть стройматериалов, имеющих в своем структурном строении множество мельчайших воздушных полостей, снижающих плотность и повышающих термоизоляционные качества блоков. Их объединяет общим понятием «газосиликаты». Тем не менее, эти материалы все же значимо отличаются друг от друга своими характеристиками, которые следует изучить, прежде чем остановить свой выбор на каком-то одном.

Содержание статьи

Производство стройматериалов из ячеистых бетонов

Чтобы разобраться в отличиях газобетона и пенобетона, для начала стоит рассмотреть технологию их производства. Дело в том, что именно во время изготовления материала формируются его специфические качества.

Изготовление газобетона

Газобетон является искусственно созданным минералом, имеющим однородную ячеистую структуру.

Газобетонные блоки обычно отличает однородный светлый, даже с небольшим голубовато-серым отливом цвет

Благодаря своему строению, газобетонные блоки обличаются небольшим весом, поэтому строительство стен дома или других сооружений вполне могут быть произведены без привлечения подъемной техники. Блоки хорошо поддаются обработке, и при необходимости уменьшить их размер — материал легко распиливается ручной ножовкой. В ряде случаев для ускорения этого процесса может быть использована «болгарка» или же электрический лобзик.

При необходимости раскроя газобетонных блоков вполне можно обойтись обычной ножовкой

Процесс изготовления газобетонных блоков заключается в следующем:

- Подготовленные в определенных пропорциях материалы (песок, цемент, известь) засыпаются, и перемешиваются в сухом состоянии в специальном смесителе в течение 4÷5 минут. Затем туда добавляется суспензия алюминиевой пудры, изготовленная на водной основе.

- В процессе перемешивания известь вступает в активную реакцию с алюминием, в результате которой образуется водород в свободном состоянии. Благодаря обильному газообразованию по всему объему смеси, в сырьевой массе появляются пузырьки, имеющие размер от 0,5 до 2 мм, которые равномерно распределяются в растворе.

- Готовый раствор заливается в заранее разогретые до 40 градусов специальные формы. Заливка осуществляется примерно на ½ объема емкости формы.

- После того как раствор будет залит в форму, его отправляют в камеру созревания, где происходит окончательное порообразование, в результате чего масса в объеме вырастает практически вдвое и набирает транспортную прочность. Для активизации реакции в растворе и лучшего распределения состава формы подвергаются вибрационным нагрузкам.

- После достижения раствором предварительного затвердевания, с помощью натянутых проволочных струн с поверхности застывшей массы срезаются образовавшиеся неровности.

- После заливки, из камеры созревания готовый массив отправляется на линию резки.

- Следующим этапом работ отвердевшие изделия направляют в автоклав.

Газобетон часто обозначают аббревиатурой АГБ, то есть автоклавный газобетон, так как его производство осуществляется с помощью этого оборудования А сам автоклав, образно выражаясь, представляет собой своеобразную «скороварку» больших размеров, в которой нагнетается, а затем поддерживается давление в 12 атмосфер и температура 185÷190 градусов. В такой атмосфере газобетонные заготовки находятся в течение 12 часов.

В таких вместительных автоклавах, при определенном барическом и температурном режиме, происходит созревание сформованных и нарезанных газобетонных блоков

- После дозревания в автоклаве, блоки дополнительно разделяют, так как в процессе их обработки они могут в некоторых местах соединиться.

- Далее, готовые изделия упаковываются в термоусадочный материал или же полиэтилен — это необходимо для сохранения определенной влажности в структуре газобетона до начала строительства.

Тщательная упаковка готовых газобетонных блоков – отнюдь не только «маркетинговый ход» производителя, а важное требование технологии хранения материала

- Готовый материал может храниться до поступления на строительные площадки в течение двух – трех лет.

Здесь необходимо уточнить, что газобетон производится и не автоклавным способом. В этом варианте изготовления отвердевание раствора осуществляется в естественных условиях, поэтому для изготовления блоков не требуется высокотехничное современное оборудование.

Однако, такой материал не будет обладать теми характеристиками, которые заявляют производители автоклавного газобетона. Усадка материала в процессе эксплуатации построенного дома будет составлять 3÷5 мм/м, в то время как блоки, прошедшие обработку нужной температурой и давлением имеют показатели всего 0,3÷0,5 мм/м. Если сравнивать прочность, то этот параметр у автоклавных блоков составляет 28÷40 кгс/м² против изделий, изготовленных неавтоклавным способом, которые имеют значение 10÷12 кгс/м².

Так что при выборе газобетонных блоков никогда не лишним будет уточнить — по какой технологии он произведен.

Изготовление пенобетона

Изготовление пенобетонных блоков происходит по более простой технологии. Однако, для получения продукта с высокими характеристиками, необходимо использование качественных материалов.

Пенобетон, так же, как и газобетон, имеет, однородное пористое структурное строение, которое формируется путем искусственного создания в смеси воздушных пузырьков. Этого эффекта достигают за счет использования специальных веществ, входящих в состав пенообразователя.

Даже визуально опытному глазу заметно отличие: в цвете пенобетона более явственно проглядывается наличие цемента – они «посерее».

Существует два способа изготовления пеноблоков — это кассетный и распилочный. Кассетный способ подразумевает разливку готового раствора в отдельные формы. А распилочная технология, стало быть, заключается в процессах заполнения смесью одной большой емкости, а после ее отвердевания — раскроя этого получившегося массива на отдельные блоки нужных размеров.

Итак, для изготовления пенобетона используется цемент марок М400÷М500, очищенный от глиняных примесей песок, сертифицированный пенообразователь, хлористый кальций и вода. Пенообразователь в основном и определяет качество пены, поэтому для изготовления блоков используется тщательно дозированный апробированный состав. Некачественное пенообразование способно не только затормозить, но и даже полностью остановить процесс отвердевания готового раствора. Кроме этого, состав пенообразователя должен соответствовать требованиям санитарно-гигиенических норм, то есть он не может содержать токсичных компонентов.

Производственный процесс изготовления блоков кассетным способом включает следующие этапы.

- Первым шагом замешивается цементно-песчаный раствор. Его приготовление особо не отличается от замешивания обычного бетона.

- Далее, в бетонный раствор добавляется пенообразователь, после чего весь состав хорошо перемешивается до однородного состояния. Важно добиться требуемого вовлечения воздуха для качественного образования пены.

Заполнение форм вспененным бетонным раствором в условиях небольшого полукустарного производства

- Следующим этапом вспененный бетонный раствор под напором заливается в формы.

- Затвердевание пенобетона происходит в естественных условиях, но длительность этого процесса, в отличие от обычного бетона, в два раза больше. Чтобы пенобетону набрать окончательную прочность потребуется даже несколько месяцев. Если отвердевание проходит при температуре ниже +10 градусов, то процесс займет гораздо больше времени. На производственной линии блоки можно вытаскивать из форм только через два — три дня. Чтобы ускорить процесс отвердевания, в раствор и добавляется хлористый кальций в объеме 1÷2% от количества цемента, задействованного в смеси.

Второй вариант пенобетонных блоков, так же, как и газобетонных, производят методом разрезания или распиливания. Резка готового пенобетона по линейным размерам производится с помощью специального оборудования.

Этот вариант технологии изготовления пеноблоков имеет ряд преимуществ, к которым относят следующие:

- Грани и углы блоков имеют четкую геометрию, без сколов и изъянов, благодаря чему сокращаются трудозатраты на их «товарную» обработку.

- Идеальная геометрия упрощает кладочные работы при постройке стен.

- На поверхностях блоков нет смазки, которой смазывают каждую из форм при заливке в них бетона. Такой подход существенно улучшает адгезию материала с кладочным раствором, а также с отделочным материалом.

- Имеется возможность нарезать блоки разных параметров, так как оборудование можно настроить на необходимый шаг.

Именно эти факторы способствуют тому, что многие производители переходят на эту технологию производства пеноблоков.

Итак, подчеркнём принципиальную разницу в изготовлении газобетона и пенобетона:

— Газобетон – пористая структура обеспечивается активным выделением газа, вызванного запущенной химической реакцией. Образовавшийся газ стремится выбраться на поверхность, «пробивая себе дорогу», что обуславливает открытый, неизолированный характер ячеек. Увеличение до заданного объема происходит после заполнения форм.

— Пенобетон – пористая структура обеспечивается за свет образования пены с вовлечением воздуха (нечто похожее происходит при пользовании мылом или моющими средствами). Пузырек получается изолированным от «соседей», то есть создается закрытоячеистая воздухонаполненная структура. Раствор сразу достигает нужного объема, и после заливки в формы может, скорее, несколько просесть, нежели подняться.

Характерные особенности материалов

В этом разделе попробуем в сравнении рассмотреть особенности материалов, обусловленные спецификой их производства, и говорящие о некоторых их достоинствах и недостатках.

Давайте сравним некоторые характеристики газобетона и пенобетона

- Для начала – о качестве самих изделий. Безусловно, нельзя расписываться за все х производителей, и за все партии материала, но тем не менее…

— Производство газобетонных блоков в большинстве случаев осуществляется в заводских условиях, так как для данного процесса необходимо специальное оборудование. Стало быть, ведется контроль за технологией производства.

— Пенобетонные же изделия могут быть произведены как на высокотехнологичном оборудовании, так и в практически кустарных условиях. Естественно, очень часто при этом полностью отсутствует должный контроль за тем, как изготавливается раствор, какой материал применяется для замешивания смеси, не выдерживаются установленные технологией сроки созревания пенобетона.

Различие пористой структуры пенобетона и газобетона

- Плотность материалов. Структурная плотность пенобетона и газобетона классифицируется маркой материала. Для обоих материалов этот параметр варьируется от 300 до 1200 кг/м³.

Необходимо помнить, чем выше плотность материала, тем ниже его теплоизоляционные качества, соответственно, выше теплопроводность. Плотность газосиликатов, относящихся к термоизоляционным, не превышает марки 600. Далее идут термоизоляционно-конструкционные и конструкционные блочные изделия. Конструкционные блоки высокой плотности изготавливаются для объектов специального назначения.

- Прочность на сжатие. Прочность пеноблоков может варьироваться и составлять 0,75÷12,5 кг/см², а у газобетона этот показатель находится в диапазоне 1,5–3,5 кг/см². конкретное значение зависит от марки по плотности.

Газобетон имеет одинаковую прочность по всему блоку. А пеноблоки могут обладать и неоднородной внутренней структурой — из-за неравномерного распределения пенообразователя при замешивании раствора. Оба материала обладают низкой прочностью на изгиб. Поэтому если они выбираются для постройки дома, особые требования предъявляются к надежности и стабильности фундаментной основы — необходимо предотвратить неравномерную усадку строения.

- Созревание (набор прочности). Газобетон. за счет особенностей химического состава и автоклавной обработки, достигает максимальной прочности уже на первых стадиях изготовления. А вот по мере хранения, а также эксплуатации возведенных стен, она становится ниже.

Пенобетон набирает необходимую прочность по истечении 28 дней с момента изготовления — этот фактор очень важен для начала строительных работ. Чтобы быть уверенным в том, что материал имеет хорошую прочность, рекомендовано приобрести блоки заранее, за месяц до начала стройки и хранить его на месте. Стены, возведенные из свежего пенобетона, не набравшего прочность, после постройки дадут значительную усадку и могут пойти трещинами. Если дом выстроен из пеноблоков, уже набравших нужную прочность, то она будет увеличиваться в процессе его эксплуатации — чем стены из этого материала старше, тем прочнее.

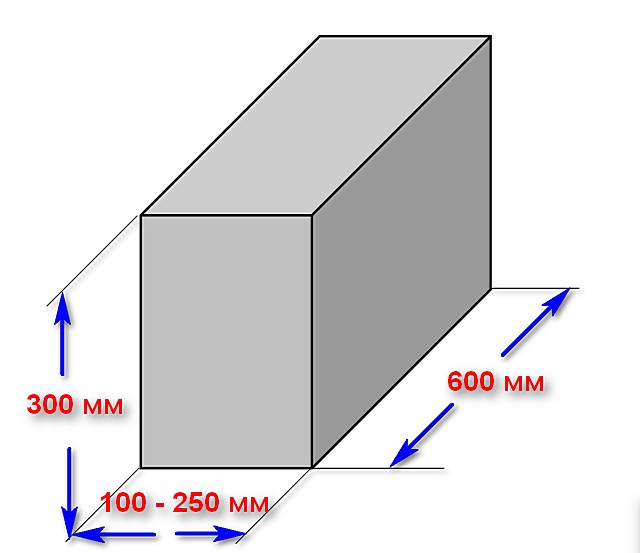

- Размеры блоков

О размерах как одних, так и других блоков нельзя сказать однозначно, так как каждый производитель может изготавливать их в разных линейных параметрах. Хотя существуют определенные стандарты. Для кладки внешних стен чаще всего используются блоки 200×300×600 мм, а для внутренних перегородок — изделия размером 100×300×600 мм.

Наиболее часто применяемый размер газосиликатных блоков по длине и высоте. Толщина же может варьироваться

Толщинами в 200 и 100 мм ассортимент, кстати, не ограничивается. Ниже в таблице приведены и другие размеры стандартных блоков.

| 100×300×600 | 55 | 80 |

| 120×300×600 | 46 | 64 |

| 150×300×600 | 37 | 48 |

| 200×300×600 | 27 | 40 |

| 250×300×600 | 22 | 32 |

Масса изделий из пенобетона и газобетона практически одинаков, и весовые различия блоков зависят от марки материала. В таблице ниже для справки указана масса стандартных стеновых и перегородочных блоков:

| 200×300×600 | 11.7 | 15.6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| 100×300×600 | 5.8 | 7.8 | 9.7 | 11.7 | 13.6 | 15.8 | 17.8 | 19.8 | 21.8 | 23.8 |

Чтобы знать точные размеры материала, их необходимо запросить у производителя, у которого планируется закупить стройматериал. Кроме указанных в таблице размеров, могут изготавливаться и другие варианты. Соответственно, от линейных размеров будет зависеть и вес блочной продукции.

- Качество и точность линейных форм. Материалы, изготовленные способом нарезки или распиливания, имеют более точные размеры — это касается как пеноблоков, так и газоблоков. Это качество позволяет сократить толщину кладочного шва до минимума, буквально до 2—3 мм. Очень полезное качество, так как кладочные швы становятся мостиками холода, так как раствор имеет значительно более высокий коэффициент теплопроводности.

Чем правильнее «геометрия» блоков – тем тоньше кладочные швы и, соответственно, меньше «мостики холода»

- Влагопоглощение. В связи с тем, что газобетон имеет структурное строение с открытыми порами, он является гигроскопичным материалом, то есть хорошо впитывающим влагу. В отличие от газобетона, пенобетон впитывает влагу в 8÷9 раз меньше.

Сравнительный тест – газобетон значительно напитался влагой, тогда как пенобетон «ведёт себя» в этом вопросе значительно лучше

Так если опустить два материала в воду на некоторое время, то газобетон впитает влаги на 45÷47% от общего объема блока, в то время, как пенобетон увлажнится не более, чем на 5%. Этот способ можно использовать для точного определения, какой материал предлагает продавец, так как на первый взгляд иногда определить невозможно, что это — газобетон или пенобетон.

Газобетон станет значительно тяжелее, пенобетон практически не изменит своей массы. Естественно, в условиях торговой точки проверить материал будет затруднительно, поэтому, чтобы проверить честность продавца, стоит купить один блок, поместить его в домашних условиях в воду, оставить на сутки, а затем расколоть. Если это газобетон, то он будет пропитан водой наполовину в глубину блока. Пенобетон промокнет не более, чем на 15÷20 мм.

При резком изменении погоды, например, если после длительных осенних дождей, которые напитают газобетон влагой, температура резко понизится, влага в структуре материала превратится в лед. В итоге незащищенная конструкция может покрыться мелкими трещинами. А такие повреждения вполне способны стать «началом конца», то есть эрозии и разрушения стены.

Внешние стены из газобетона ни в коем случае нельзя оставлять надолго без необходимой защиты

Поэтому дом, выстроенный из газобетона, необходимо сразу после застывания кладочного раствора покрывать штукатурным слоем. Такая отделка должна защитить поверхности стен от проникновения влаги.

- Пористость материалов. Активное влагопоглощение газобетона объясняется тем, что поры материала остаются открытыми. Часто его поверхность на срезе напоминает губку. В пенобетоне образуются закрытые поры, что делает материал гидрофобным, и если его погрузить в емкость с водой, он как поплавок будет длительное время держаться на поверхности.

Закрытоячеистая структура пенобетона в разрезе

- Теплопроводность. При одинаковой марке блочных изделий, они имеют разную теплопроводность. Так, газобетон является более эффективным термоизоляционным, чем пенобетон. Например, для дома, который планируется возвести в средней полосе России, достаточно будет толщины стен (если не использовать других термоизоляционных слоев), построенных из блоков марки D 500 из газобетона — в 450 мм, а вот из пенобетона она должна иметь толщину не менее 600 мм.

- Паропроницаемость. Высокий уровень характерен для обеих типов газосиликата, но все же он — неодинаков. Паропроницаемость способствует хорошему воздухообмену в помещениях дома, в результате чего на внутренних поверхностях стен не создается благоприятная среда для появления грибковых или плесневых колоний.

Газобетон обладает более высокой проницаемостью. Выстраивая же дом из пенобетонных блоков, необходимо предусмотреть эффективную систему вентиляции, так как показатель паропроницаемости у этого материала несколько ниже.

В этой сравнительной таблице представлены абсолютные различных параметров газобетона и пенобетона. Ориентируясь по ним, можно определить, какой из этих материалов больше подходит на постройки дома:

| Пенообразующие компоненты | Мелкодисперсный алюминий и известь. | Древесно-омыленная смола, относящаяся к умеренно опасным веществам. |

| Способы изготовления | Нарезка блоков | Кассетный и нарезной |

| Место изготовление | Только заводское производство | Заводское или кустарное производство |

| Структурное строение | Однородно пористое с открытыми равноразмерными порами. | Неоднородно пористое с закрытыми порами, с разбросом их размеров. |

| Плотность материала, кг/м³ | 200÷1200 | 200÷1200 |

| Прочность на сжатие, для марки D400, МПа | 2 | 1.2 |

| Время набора прочности с момента изготовления | Сразу, при застывании | Не менее, чем через 28 дней после изготовления, с последующим постоянным набором прочности. |

| Морозостойкость, циклы | 25 | 35 |

| Коэффициент теплопроводности Вт/(м·K) | 0,1÷0,19 | 0,2÷0,36 |

| Влагопоглощение, % за сутки постоянного контакта с водой. | До 47% | 0.05 |

| Точность линейных размеров | Минимальные погрешности | При распиливании целого цельного залитого блока — минимальные погрешности, при изготовлении кассетным способом — возможны существенные изъяны «геометрии». |

| Усадка кладки, мм/м² | 0.5 | 2÷3 |

| Паропроницаемость, мг/м×ч×Па | 0,16÷0,23 | 0,9÷0,11 |

Требования к кладке материалов и отделке поверхностей

Кроме характеристик каждого из материалов, необходимо владеть информацией и об особенностях возведения стен и перегородок из блоков пено— и газобетона.

- Требования к фундаменту строения, возводимого как из пенобетона, так и газобетона, одинаковы, так как оба материала имеют небольшой вес. Однако, основа под стены должна быть достаточно прочной, тем более что гигроскопичный газобетон, даже закрытый штукатурным слоем, при высокой влажности воздуха становится практически в два раза тяжелее, что увеличивает нагрузку на фундамент. Хотя пенобетон и не изменяет сколь-нибудь существенно своего веса при намокании, он, как и газобетон, довольно хрупкий материал, поэтому надежная основа для него тоже не будет лишней.

Обязательное условие при возведении любых стен – отсечная горизонтальная гидроизоляция между фундаментом и кладкой

Горизонтальная поверхность фундамента обязательно должна быть покрыта гидроизоляционным слоем. Так можно защитить материал кладки от капиллярного поступления в него влаги со стороны бетонной основы, которая напрямую контактирует с влажной почвой. В качестве гидроизоляции чаще всего используется всем известный рубероид, укладываемый на нанесенную на бетонную поверхность битумную мастику.

- Резка, высверливание отверстий, штробление ячеистых материалов производится одинаково — разрезание может быть осуществлено с помощью обычной ручной пилы, а высверливание отверстий с использованием дрели и сверла-коронки необходимого диаметра. В связи с тем, что материал пористый, процесс разрезания происходит достаточно легко.

- Скорость возведения постройки. Оба материала имеют небольшой вес, а линейные параметры — значительно превышающие размеры кирпича. Кроме того, поверхности блоков обладают достаточно высокой адгезией, поэтому стены могут быть подняты быстро. Особенно в тех случаях, когда работа будет проводиться с привлечением помощников.

Специальный клей для кладки газосиликатных блоков – им работать удобнее всего

- Раствор для кладки блоков. Для кладки пенобетона может быть использован обычный бетонный раствор или же специальный кладочный клей. Газобетон же кладется на клеящую смесь, специально предназначенную для этого материала — это поможет значительно снизить расход раствора, так как для скрепления блоков достаточно будет шва в 3÷4 мм.

- Консервация стройки. При необходимости прекратить работу по постройке дома на зимний период, объект консервируют. Причем стены из пенобетона простоят этот период без ущерба для их прочности, в то время, как газобетон необходимо закрыть водонепроницаемой пленкой, чтобы материал не впитывал даже атмосферную влагу из окружающей среды. Здесь же необходимо уточнить, что газобетон при консервации стройки требует защиты о влаги в любое время года. Но самый большой ущерб могут причинить материалу осенние дожди, резкое понижение температуры, а также весенние таяние снега.

Один из вариантов анкерного крепления для стен, выстроенных из пористых материалов.

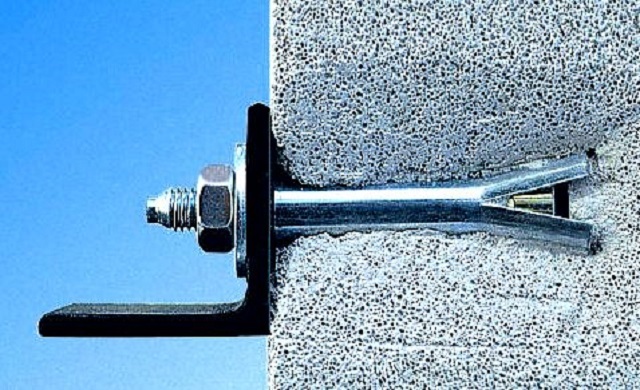

- Удержание крепежных элементов. Оба материала требуют особенного подхода в этом вопросе. Однако, для пористых строительных материалов сегодня в профильных магазинах можно найти широкий ассортимент специальных саморезов, метизов, «химических анкеров» и других вариантов креплений.

- Отделочные материалы для пористых поверхностей. Для отделки фасадов, выстроенных из газо— и пеноблоков используются штукатурные растворы, вагонка, сайдинг и т.д. В этом вопросе, при правильной компоновке «фасадного пирога», никаких ограничений нет.

Если толщины газосиликатной стены недостаточно для создания требуемого нормативного сопротивления теплопередаче, применяются распространенные схемы дополнительного утепления.

- Утеплительные материалы. Благодаря пористому строению этих материалов, они сами являются весьма неплохими теплоизоляторами. Поэтому во многих случаях дополнительного утепления стен дома даже не потребуется. Однако, если такая необходимость все-таки возникает, например, дом строится в регионе с холодными зимами, то для теплоизоляции используется утеплитель. И для внешнего утепления лучше всего применять базальтовую минеральную вату, обладающую отменной паропроницаемостью.

Для оштукатуривания газосиликатных стен выпускаются специальный строительные смеси с максимальной адаптацией к таким поверхностям

- Штукатурные смеси. Здесь подойдут далеко не все материалы. Для отделки пористых материалов используются специальные штукатурные смеси, которые сохраняют их высокий уровень воздухопроницаемости. С газобетонными поверхностями такие смеси имеют хорошее сцепление, а вот перед нанесением их на пенобетон на поверхность стены закрепляется армирующая сетка, обеспечивающая более высокую адгезию раствора с гладкой поверхностью блоков.

Чем и как штукатурят стены из газосиликатных блоков?

Чем и как штукатурят стены из газосиликатных блоков?

Эта работа требует особой тщательности как плане подготовки поверхностей, так и в выборе штукатурки и соблюдения технологии ее нанесения. С подробностями можно ознакомиться, перейдя по ссылке к статье нашего портала «Штукатурка стен из газобетона внутри помещения».

Стоимость газосиликатных стройматериалов

Немаловажным вопросом является цена на стройматериалы. Вполне объяснимо — любой будущий владелец дома при его постройке пытается найти самый приемлемый вариант, то есть оптимальное соотношение «цена-качество».

Поэтому необходимо знать, что газобетон обойдется в среднем, на 20% дороже пенобетона. Последний является более доступным по цене материалом, так как его производство —не столь сложное и энергозатратное, и не требует высокотехнологичного оборудования. Однако, благодаря возможности изготовления пенобетона даже в «гаражных» условиях, при наличии всех необходимых компонентов, на строительном рынке встречается очень большое количество материалов, произведенных кустарным способом. Соответственно, такие изделия не обладают всеми качествами блоков, изготовленных с соблюдением технологии в заводских условиях.

Рассчитывая стоимость материалов для строительства дома, необходимо сразу учитывать не только цену самих блоков, но и стоимость компонентов раствора или же готовой смеси, расход которой будет напрямую зависеть от качества блочной продукции. Кроме того, при использовании пеноблоков, возможно, потребуется стальная сетка для армирования поверхностей стен, а для газобетона — гидроизоляционные материалы, чтобы в любой момент можно было создать защиту от непогоды. Только подсчитав все необходимое для проведения строительства, можно точно определить, какой из материалов обойдется дешевле.

Теперь, зная качества обоих материалов и учитывая особенности местного климата можно выбрать тот вариант, который больше подойдет для конкретных условий эксплуатации.

А определить необходимое количество газосиликатных блоков, возможно, многим поможет размещенный ниже калькулятор: