Производство блоков керамзитобетонных: технология и особенности оборудования. Технология производства керамзитобетонных блоков

Технологии производства керамзитобетонного блока и бизнес план

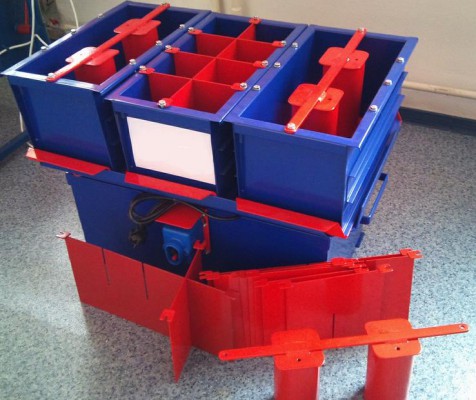

Готовые блоки после вибропрессовки

Одной из высокорентабельных бизнес-идей, не требующих значительных первоначальных инвестиций, является производство керамзитобетонных блоков, которое может быть организовано в любом гараже или подсобной постройке частного дома, в том числе дачного типа.

Принципиальными конструктивными особенностями места для организации собственного производства легковесных строительных блоков являются наличие небольшого помещения, для предохранения от влаги, а также ровной площадки (пола) для установки оборудования и складирования продукции.

Бизнес-план подобного малого производства привлекателен тем, что не требует больших площадей и найма рабочей силы на первоначальном этапе, который может быть реализован одним или двумя крепкими мужчинами, не чурающимися физических нагрузок.

Технология изготовления

Керамзит, будучи продуктом обжига легкоплавкой глины, является легким материалом и достаточно давно используется в качестве утеплителя и наполнителя при обустройстве полов и кровли. Практика применения керамзита в качестве наполнителя конструктивных элементов зданий хорошо себя зарекомендовала при изготовлении легковесных наружных панелей многоэтажных домов. Совместив легкость и хорошие теплоизоляционные свойства с небольшими размерами конструктивных элементов удалось получить технологию, получившую название изготовление керамзитобетонных блоков и нашедшую повышенный спрос в малоэтажном частном строительстве.

Основные технологические этапы изготовления блоков:

- Подготовка и измерение всех компонентов будущей смеси.

- Замес рабочего раствора в бетономешалке.

- Загрузка приготовленной смеси в станок и формовка блока.

- Складирование готовых блоков на складе до полного набора прочности.

Рецептура смеси

Чтобы гарантировать прочность блоков, необходимо соблюсти пропорции и последовательность смешения компонентов:

Чтобы гарантировать прочность блоков, необходимо соблюсти пропорции и последовательность смешения компонентов:

- сначала заливается одна часть воды;

- следом засыпается шесть частей керамзита, диаметром 4–8 мм;

- далее наступает очередь песка, который, в идеале, должен быть керамзитным, имеющим гранулы менее 4 мм в диаметре, и составлять до трех частей;

- в последнюю очередь засыпается 1 часть цемента.

При замешивании следует учитывать следующие моменты:

- Добавление последующего компонента смеси следует производить после равномерного смачивания или перемешивая ранее добавленных составляющих.

- Объем воды должен быть уменьшен, если песок влажный, для чего первоначально заливается от 50 до 75% необходимого объёма. Необходимость добавления оставшейся части жидкости определяется после добавления и перемешивания песка, по консистенции смеси, которая должна быть полусухой и рассыпчатой.

- Подходящие марки цемента — М400, М500. При использовании менее прочных марок связующего компонента его объем должен быть увеличен на 5–10% для уменьшения на каждые 100 условных единиц (для цемента М300 объем должен составить 110% от исходной пропорции).

- Цемент должен быть свежим, не намокшим, без комков. Использование некондиционного цемента допускается только после повторного измельчения и при условии увеличения его пропорции.

- Для увеличения прочности керамзитобетонных блоков, доля цемента должна быть увеличена.

- Чтобы сократить период высыхания с двух суток до 6–8 часов, в смесь потребуется добавить пластификатор из расчета 5 г. на один блок.

- Для получения глянцевой поверхности готовых изделий, при замешивании частично вместо цемента добавляют плиточный клей.

- Добавление смолы древесно омыленной повышает морозостойкость готовых блоков за счет образования изолированных воздушных полостей.

Как начать собственный бизнес

Составляя план собственного производства керамзитобетонных блоков по технологии без обжигового производства посредством уплотнения смеси керамзита, цемента и песка, следует запланировать следующие затраты:

- покупку станка для ручного производства блоков, который можно приобрести от 2,5–3 тыс. р. при минимальной механизации ручного труда и отсутствии вибратора, обеспечивающего высокое значение показателя плотности;

- покупку бетономешалки, так как ручное перемешивание хоть и позволит удешевить бизнес-план на 15–30 тыс. р., но увеличит длительность производственного цикла, а значит не позволит выйти на расчетную производительность в 120–160 блоков за 8 часовую смену;

- текущие затраты на электроэнергию, водоснабжение и расходные материалы, в том числе керамзит, песок, пластификатор, плиточный клей и прочие добавки, а также бруски и фанеру толщиной 10 мм для организации упорядоченного многоярусного складирования готовых блоков.

Строка переменных издержек бизнес-плана, зависящая от объёма производства, определяется из расчета 20–25 р. за один блок, при его вдвое большей продажной стоимости. А значит ручной станок может быть заменен на устройство с вибратором, передающим высокочастотные колебания на корпус формы и крышки, позволяя получить высокую плотность изделий.

Приобретение более высокопроизводительного станка позволит нарастить объем производства блоков вдвое, за счет увеличения первоначальных инвестиций в бизнес-план на 25–30 тыс. р.

В итоге примерная смета затрат на реализацию бизнес-плана собственного производства керамзитобетонных блоков будет выглядеть следующим образом:

- станок с поверхностным вибратором и набором форм – 25–30 тыс. р.;

- бетономешалка — 20–25 тыс. р.;

- вспомогательный инструмент – 1–2 тыс. р.;

- расходные материалы для изготовления одного блока стандартных размеров:

- цемент — 7 р.;

- песок — 1,5 р.;

- керамзит — 19 р.;

- электроэнергия — 0,2 р.;

- зарплата персонала — 5 р.

Таким образом суммарные инвестиции в бизнес-план по механизированному производству легковесных блоков составят 60–80 тыс. р., а период окупаемости инвестиций — от 3 месяцев до полугода, в зависимости от организации производства (одно-, двухсменное или круглосуточное).

Рентабельность реализации бизнес-плана по производству керамзитобетонных блоков во многом будет зависеть от собственных физических усилий или производительности наемных работников. Снизить зависимость производства от эффективности рабочей силы можно будет инвестировав в проект около полумиллиона, на приобретение автоматизированного поточного производства с конвейерным транспортером, который могут обслуживать два высококвалифицированных работника. Все физические трудозатраты при таком производстве сведены до минимума за счет применения грузоподъёмной техники и конструктивных решений оборудования, а производительность достигает 1500 блоков в смену или до 4500 блоков в сутки. Окупаемость подобного автоматизированного комплекса, при наличии устойчивого сбыта, может составить от двух недель до месяца.

Похожие статьи

kamedom.ru

Технология производства керамзитобетонных блоков

В частном строительстве домов малой этажности, довольно часто выбирают стеновые керамзитобетонные блоки, как основной материал для возведения стен. Во многом использование таких блоков является более выгодным, поскольку кермизитобетонные блоки имею несколько преимуществ перед кирпичом, связано это с тем, что для кладки керамзитобетонных блоков требуется меньше времени, меньше расход цементного раствора.

Так же керамзитобетонные блоки имеют низкую теплопроводность, благодаря которой стены имеют высокие теплоизоляционные характеристики. Учитывая все это, технология производства керамзитобетонных блоков не так сложна, как технология производства других стеновых материалов, при желании сэкономить (или заработать) их можно изготовить даже у себя на участке,необходимо лишь знать пропорции компонентов входящих в состав керамзитобетона и порядок выполнения действий. Конечно, блоки из керамзитобетона, как и почти любой строительный материал, имеют свои недостатки, о которых лучше узнать заранее.

Производство керамзитобетонных блоков

Производство керамзитобетонных для удобства разделяют на несколько шагов.

Приготовление керамзитобетонной смеси

Первым шагом является изготовление специальной керамзитобетонной смеси в бетономешалке.

Пропорции для приготовления следующие: Цемент — 1 часть, керамзит — 6 частей, 3 части песка, вода — 1 часть. Для правильного приготовления в бетономешалку в первую очередь наливают воду, после чего засыпают керамзит, после того как керамзит пропитается водой добавляют цемент и песок. Перемешивать смесь в бетономешалке следует 1.5-2 минуты, смесь должна получиться однородной.

Формовка блоков

Следующим шагом при производстве керамзитобетонных блоков является их формовка. Для этой цели используется специальный вибростенд. Для этого в специальное углубление в виброустановке помещается наша подготовленная керамзитобетонная смесь, после чего включается вибрация, которая помогает избавить от возможных пустот внутри смеси, тем самым повышая ее плотность. Таким образом обработанная смесь, помещается в специальные формы для блоков, все выравнивается и убираются излишки. После чего блок готов и можно приступать к его сушке.

Сушка блоков

Сушка блоков и есть самый последний шаг технологии производства керамзитобетонных блоков. После заливки блоков, необходимо дать постоять блокам как минимум одни сутки (а лучше 2е суток), после чего можно разобрать формы, и продолжить сушку блоков на открытом воздухе, укрыв их от попадания атмосферных осадков, в течении 28 дней. По истечении этого срока блоки наберут максимальную прочность, после чего можно приступать к возведению стен.

betonobeton.ru

Необходимое оборудование в производстве керамзитобетонного блока

Изготовленные блоки на перед перемещением на место хнанения

Если возникает необходимость построить собственный дом и прочие вспомогательные постройки своими руками, то причин тому может быть две: ограниченный бюджет на строительство или рачительность в сочетании с желанием сделать все самостоятельно.

В обоих случаях траты на покупку конструкционных материалов для возведения стен хочется максимально сократить, а достичь этого можно за счет организации собственного изготовления расходных материалов на основе керамзита или вспененного бетона.

Первый вариант является более бюджетным, а оборудование необходимое для производства керамзитобетонных блоков можно или купить по сходной цене, или сделать своими руками, при наличии надлежащих навыков и желания.

Производственный процесс

Технология производства керамзитобетонных блоков является наиболее простой и заключается в заполнении формовочных элементов, которые подвергаются вибрации, за счет чего происходит уплотнение смеси и достигается требуемая прочность конструкционных материалов. Изготовление блоков с различными наполнителями, в том числе керамзитобетонных, является комбинацией метода заливки смеси в опалубку и кирпичной кладки.

Простейший станок для производства бетонных изделий, который можно изготовить своими руками из металлопроката и стальных листов, представляет собой конструкцию из стола с формовочными элементами, образующими внутренние полости в блоках. На стол устанавливается съемная форма, состоящая из дна и металлической опалубки, ограничивающей периметр и определяющей форму и размер блока. После установки дна и формы она заполняется исходной керамзитобетонной смесью, которая должна быть уплотнена, для чего может быть использована пресс-крышка.

Описанная процедура изготовления блоков не позволяет получить изделия с высокой плотностью, которой можно достичь, только применяя специальное оборудование, включающее вибростол/вибратор, создающие мелкие вибрации формы, за счет чего удаляются воздушные полости и происходит трамбовка исходной смеси.

Оборудование и процедура

Технология производства конструктивных элементов на основе керамзита не предусматривает их обжига или иной термической обработки, поэтому для получения готовых изделий с достаточно высокой прочностью потребуется следующее оборудование:

- бетономешалка — для получения смеси равномерной консистенции;

- станок с вибростолом — для удаления воздушных пустот и максимального уплотнения смеси;

- форма из металла или полимерного материала, определяющая размер и геометрию готовых изделий;

- дополнительные вспомогательные приспособления при необходимости:

- вибрационное сито для просеивания песка или керамзита;

- гидравлическая тележка с вилами, для удобного перемещения готовой продукции.

Планируя производство керамзитобетонных конструкционных блоков своими руками, следует иметь в виду, что высыхание блоков происходит естественным образом, а значит:

- потребуется сухое, вентилируемое помещение с крышей для складирования;

- штабелирование изделий может производиться в несколько рядов в высоту, но для этого потребуется вилочный погрузчик или таль.

Процедура производства блоков из керамзитобетона своими руками предусматривает 2–3 повторяющихся этапа заполнения, при которых:

- форма заполняется раствором сверх бортов формовочного короба;

- закрывается крышка-пресс или его аналог;

- включается вибрационное оборудование и происходит уплотнение массы.

Процедура повторяется необходимое число раз для получения плотного изделия требуемого размера.

После уплотнения форма снимается со стола, переворачивается, удаляется дно, а готовое изделие выгружается на подготовленный поддон или прокладочные бруски, обеспечивающие зазор между слоями блоков в штабеле и гарантирующие равномерное высыхание и затвердевание заготовок.

Разновидности станков

В зависимости от исполнения станочное оборудование для производства блоков из керамзитобетона подразделяется на:

- Ручное — в котором все операции выполняются вручную, а уплотнение смеси осуществляется за счет вибратора закрепленного на корпусе. Стоимость от 2,5–3 тыс. р.

- Передвижные линии — представляющие собой станки для одновременной заливки нескольких блоков, последующих их опускания на опорную поверхность и перемещения далее по зоне складирования. Стоимость от 30 тыс. р.

- Вибростол, на который производится установка форм в количестве до 6 штук за один заход. Стоимость от 60–80 тыс. р.

- Вибропресс, представляющий собой поточную линию для массового производства с автоматизированной загрузкой, обработкой в пресс-формах и перемещением к месту складирования при помощи конвейера. Стоимость в диапазоне 250–350 тыс. р.

Станок своими руками

Оборудования необходимое для производства формуемых конструктивных элементов из разнообразных бетонных растворов, можно изготовить своими руками из подручных материалов, имея под рукой:

- Металлический лист толщиной от 3 мм и более, для изготовления пресс-крышки, форм и поверхности вибростола.

- Уголок или профилированную трубу, для изготовления каркаса и вспомогательных элементов, которые включает в себя станок.

- Электродвигатель мощностью от 0,6 кВт.

- Набор вспомогательного оборудования для преобразования вращения ротора двигателя в вибрацию рамы станка, включающий в себя эксцентрик, набор шкивов — для ременной или звездочек — для цепной передачи.

Для лучшей вибрации, эксцентриситет шкива, насаженного на вал двигателя должен быть небольшим, а частота вращения высокой. При подобном сочетании параметров рама будет мелко и часто вибрировать, обеспечивая лучшее уплотнение раствора в форме. Двигатель крепится к опорной раме и имеет связь с вибростолом только посредством гибкой связи в виде ременной или цепной передачи.

Чтобы блоки получались ровными и имели прямые углы, сварка листов в формы должна производиться снаружи. Для легкого высвобождения блока из формы делать это нужно сразу после изготовления, а поверхность следует протирать и смачивать перед каждой новой операцией.

Рентабельность производства

В зависимости от наличия складских площадей и потенциального спроса на строительные материалы, объем производства может достигать нескольких десятков тысяч блоков ежемесячно, а для этого потребуется автоматизированная линия стоимость в 250–350 тыс. р. Вне зависимости от производительности оборудования, при ритмичном производстве и полной реализации продукции, окупаемость инвестиций в производство керамзитобетонных блоков составляет 6–9 месяцев.

Масса сырого блока составляет примерно 11 кг, уменьшаясь после высыхания до 9,5 кг, а значит процесс изготовления подобных изделий является трудоемким и требует значительных физических усилий. Следовательно, для производства бетонных блоков с наполнением из керамзита и других изделий, уплотняемых методом вибрации, потребуется штат физически крепких мужчин и средства малой механизации для выполнения погрузо-разгрузочных операций.

Похожие статьи

kamedom.ru

Оборудование для производства керамзитобетонных блоков

Керамзитобетонные блоки весьма востребованный строительный материал, широко использующийся в частном малоэтажном строительстве и при возведении как жилых, так и вспомогательных строений. Множество компаний и частных фирм занимаются производством этого материала, но спрос на него не снижается. В то же время материалы, из которых делают блоки, весьма распространены, технология отработанна годами, а оборудование позволяет провести максимальную автоматизацию труда на производствах любого уровня.

Состав керамзитобетонной смеси

Технические и эксплуатационные характеристики керамзитобетонных блоков, а также пропорции состава регламентирует ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия».

Пропорции компонентов для изготовления керамзитобетонных блоков

В качестве вяжущего вещества в состав рабочей смеси входит портландцемент не ниже марки М400. В процессе производства применять пластифицирующие добавки нецелесообразно. Если необходимо наладить производство блоков с заданными характеристиками влагопоглощения или термостойкости, то в качестве вяжущего используют специальные цементы:

- гидрофобный портландцемент с добавлениями оленковой кислоты и мылонафты;

- алитовый цемент содержащий трехкальциевый силикат и трехкальциевый алюминат.

Использование пуццолановых, шлакопортландцементов или пластифицированных ССБ цементов настоятельно не рекомендуется. Это существенно снижает прочность бетона на ранних стадиях отвердения, ухудшает воздухостойкость и водостойкость.

В качестве крупных заполнителей используется керамзит и керамзитовый гравий. Величина их фракций и технические характеристики материала регламентирует ГОСТ 9757-90 «Гравий, щебень и песок искусственные пористые. Технические условия».

Мелким заполнителем может выступать керамзитовый песок, который получают путем дробления — он обладает большими абсорбционными возможностями, чем обычный песок. Другой тип керамзитового песка получают, обжигая исходное сырье в двух барабанных печах, фракции песка обоих способов получения регламентируются тем же ГОСТ–ом. Однако, в последнее время больше практикуют использование кварцевого песка по ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия».

Вода, которую используют в производстве блоков, должна соответствовать параметрам, описанным в ГОСТ 23732-79 «Вода для бетонов и растворов». Кислотность рН должна быть меньше 4, а содержание сульфатов (SO4) более 1% категорически не допускается. Применение морской воды для затворения раствора так же не рекомендуется из-за образования на поверхности готовых изделий высолов (налета из соли).

Производство

На каждом производстве технология изготовления может несколько отличаться от общепринятой в ГОСТе. Это связано с естественным стремлением производителя снизить себестоимость продукции. Для этого в состав рабочей смеси могут добавлять пластификатор для улучшения заполнения формы.

В мелких частных предприятиях для увеличения подвижности смеси в состав добавляют жидкое мыло или клей (силикат), это значительно уменьшает расход воды и снижает время на виброобработку.

Сама технология изготовления, независимо от применяемого оборудования, разделяется на три основных этапа:

1. Подготовка смеси. Обычно, максимальный диаметр керамзита не должен превышать 10 мм. Количество цемента может быть различным в зависимости от предназначения изготавливаемых блоков. Для кладки несущих стен используют больше цемента, он увеличивает прочность конструкции, но существенно снижает теплоизоляционные свойства материала.

Стандартные пропорции для универсальных блоков на 100 кг выглядит так:

- Керамзит крупных фракций – 54,5кг;

- Керамзитовый спекшийся или кварцевый песок – 27,2 кг;

- Портландцемент – 9,21 кг;

- Вода – 9,096 л.

ВАЖНО! При использовании дробленого песка в качестве мелкого наполнителя количество воды необходимое для затворения будет значительно выше. В зависимости от величины фракции до 15 л.

В бетономешалку указанные ингредиенты добавляются в следующем порядке: вода, керамзит, цемент, песок. Перемешивание осуществляется не более 2 минут. На один стандартный блок, имеющий размер 39х19х19 см пойдет 10-11 кг смеси.

2. Формовка. Для этого процесса широко применяется разнообразное ручное и автоматизированное оборудование. Основой процесса является вибрация, с ее помощью смесь, поступившую в форму, быстро уплотняют.

3. Сушка. Формы с блоками должны сушиться на протяжении двух дней. Затем стальные пластины убирают и изделия досушиваются на открытом воздухе, на протяжении 7-10 дней.

Применяемое оборудование

Оборудование, которое используется в производстве керамзитобетонных блоков можно классифицировать по производительности и степени автоматизации.

1. Ручной станок для производства керамзитобетонных блоков. Оптимальный выбор для мелкосерийного производства в домашних условиях.

Пример ручного станка для производства керамзитоблоков

Вибратор простой конструкции крепится к корпусу. Производимые им колебания способствуют быстрому и полному заполнению формы. Может комплектоваться съемными стержнями для образования пустот. При их демонтаже можно изготовить полнотелые блоки для несущих стен двух и трехэтажных домов. В этом случае пропорции смеси будут несколько изменены в сторону увеличения количества цемента. Видео работы ручного вибростанка:

2. Передвижные станки с высоким уровнем механизации способны значительно снизить себестоимость продукции. Они используют многосекционные формы, имеющие от 4 до 6 матриц. Вибромотор крепится к несущему корпусу станка.

Передвижной станок для изготовления керамзитобетонных блоков

Некоторые модели могут быть оснащены дополнительным прессом для утрамбовывания. Процесс производства выглядит следующим образом:

- Формы заполняются смесью;

- Под воздействием вибрации и давления блоки принимают свою форму;

- Секция из 4-6 блоков опускается на землю, на заранее подготовленную опалубку для просушки;

- Станок перемещается на новое место над новой, пустой секцией опалубки.

Подробное видео о конструкционных особенностях и способе работы на передвижном станке:

3. Вибростол. Условно состоит из двух частей. Основы – металлической станины, к которой крепится вибродвигатель. Поддон на станине имеет толщину металла до 3 мм и бортики, чтобы установленные формы не соскользнули. На поддон устанавливаются заполненные формы, содержание которого уплотняется вибрацией.

Вибростол

Размещение вибродвигателя снизу и в центре станины значительно повышает эффективность и равномерность распределения вибраций. Такое устройство для изготовления блоков имеет не слишком большую производительность.

4. Вибропресс. Это оборудование высокой сложности. Автоматизированная линия для производства керамзитобетонных блоков, устанавливается на крупных предприятиях.

На фото — вибропресс «Рифей Удар»

В состав производственной линии могут входить:

- конвейер для транспортировки сформованных блоков на просушку;

- ленточный податчик рабочей смеси;

- автоматизированная бетономешалка, способная самостоятельно рассчитать необходимые пропорции.

Видео процесса изготовления на автоматизированной линии:

all-for-remont.ru

Производство блоков керамзитобетонных: технология и особенности оборудования

Большую популярность в последнее время получил керамзитобетон, который представляет собой строительный стеновой материал, производящийся в виде блоков и полублоков.

Фото стандартного керамзитобетонного блока, который повсеместно используется

Свойства и преимущества

Во многом благодаря своему составу, керамзитобетон обладает целым рядом преимуществ, по сравнению с другими аналогами, плюс для него всегда есть и станки по производству керамзитобетонных блоков, а это позволяет наладить быстрое и недорогое производство.

Основными преимуществами выступают:

| Прочность | Высокая прочность бетона при относительно малой массе позволяет построить довольно прочную и лёгкую конструкцию, которая не будет оказывать большого давления на фундамент.Прочность не такая, что резка железобетона алмазными кругами может потребоваться, но достаточная. |

| Теплоизоляция | Высокие теплоизолирующие свойства помогают удерживать тепло в доме. |

| Гниение | Материал абсолютно не подвержен гниению и воздействию микроорганизмов. |

| Экологичность | Является экологически чистым материалом, не выделяющим в окружающую среду вредные вещества. |

В его состав входят следующие компоненты:

- Непосредственно сам керамзит, который представляет собой не что иное, как конгломерат обожжённой глины.

- Вода.

- Цемент, который играет роль вяжущего вещества, и все это собирается в оборудование для производства керамзитобетонных блоков.

Простое оборудование для блоков

Сфера применения

Блоки из керамзитобетона могут быть полнотелыми и пустотелыми. В зависимости от этого параметра, различается и сфера применения.

Полнотелые, в силу своей прочности, могут быть с успехом использованы при закладке фундамента и возведения несущих стен. Каждый станок для производства керамзитобетонных блоков также может выдать нужный формат материала.

Пустотелые используются, в основном, для малоэтажного строительства и отличаются отменными теплоизоляционными свойствами, что делает их практически незаменимым материалом при строительстве загородных коттеджей и дач. В общем, станки для производства керамзитобетонных блоков, спокойно выдают нужный формат.

Еще пример простого оборудования

Дом из керамзитобетона можно построить довольно быстро, просто, и главное – недорого.

Экономическая целесообразность

Использование этого материала экономически обосновано. Для сравнения: на кладку блоков из керамзитобетона своими руками уходит в 2 раза меньше раствора, чем на аналогичную кладку из кирпича. В силу удобства работы, скорость строительства увеличивается в 3, а то и в 4 раза.

Материал, лёгкий сам по себе, не требует закладки мощного фундамента, в котором затем может понадобиться алмазное бурение отверстий в бетоне, однако все это обеспечивает дополнительную экономию денежных средств.

Скорость кладки с таким материалом возрастает в несколько раз

Важно!Такие здания не требуют как внешней, так и внутренней черновой отделки, что позволяет обойтись без процесса оштукатуривания.

Если суммировать все вышеперечисленные факты и перевести их в денежный эквивалент, то цена такого дома будет на 30, а то и на все 40% ниже аналогичного дома, построенного из кирпича.

Процесс производства

Производство керамзитобетона разделено на несколько этапов.

Можно перечислить следующие этапы:

- Подготовка смеси, которая представляет собой загрузку всех необходимых компонентов в бетономешалку и их тщательное перемешивание.

- Уже готовая смесь подаётся в специальное оборудование.

- Затем происходит укладка бетонной смеси с её последующим прессованием для получения готовой продукции.

- Завершающим этапом является сушка уже готовых блоков и их последующие складирование.

Завершающий этап производства

Технология производства блоков керамзитобетонных достаточно проста, но требует наличия производственной линии, в которую, в обязательном порядке, должны входить:

- Система перемешивания и дозирования исходных материалов, которая представляет собой бетоносмеситель с дозаторами.

- Транспортёр, с помощью которого происходит подача готовой к использованию смеси непосредственно в станок

- Ну и естественно необходимы сами станки по производству керамзитобетонных блоков, на которых и происходит процесс формования.

Важно!Производство керамзитобетонных блоков самостоятельно практически невозможно, потому что для получения качественной продукции необходима полноценная линия по производству керамзитобетонных блоков, включающая в себя устройства для перемешивания, дозаторы, транспортёры.

Настоящая автоматическая линия для керамзитобетонных блоков

Керамзитобетон по праву занимает одно из ведущих мест на строительном рынке. Его высокие эксплуатационные качества, наряду с умеренной стоимостью делают его очень востребованным. Его производство так же не сопряжено с особыми сложностями. Просто должна наличествовать профессиональная производственная линия, и строго соблюдена инструкция по производству.

Вывод

Несмотря на то, что самостоятельно произвести материл невозможно, керамзитобетон отлично используется в любом виде строительства, а видео в этой статье поможет более точно рассмотреть как нюансы производства, так и использования керамзитобетонных блоков.

rusbetonplus.ru

Производство блоков керамзитобетонных: особенности оборудования, технология

Большую популярность в последнее время получил керамзитобетон, который представляет собой строительный стеновой материал, производящийся в виде блоков и полублоков.

Фото стандартного керамзитобетонного блока, который повсеместно используется

Свойства и преимущества

Во многом благодаря своему составу, керамзитобетон обладает целым рядом преимуществ, по сравнению с другими аналогами, плюс для него всегда есть и станки по производству керамзитобетонных блоков, а это позволяет наладить быстрое и недорогое производство.

Основными преимуществами выступают:

| Прочность | Высокая прочность бетона при относительно малой массе позволяет построить довольно прочную и лёгкую конструкцию, которая не будет оказывать большого давления на фундамент.Прочность не такая, что резка железобетона алмазными кругами может потребоваться, но достаточная. |

| Теплоизоляция | Высокие теплоизолирующие свойства помогают удерживать тепло в доме. |

| Гниение | Материал абсолютно не подвержен гниению и воздействию микроорганизмов. |

| Экологичность | Является экологически чистым материалом, не выделяющим в окружающую среду вредные вещества. |

В его состав входят следующие компоненты:

- Непосредственно сам керамзит, который представляет собой не что иное, как конгломерат обожжённой глины.

- Вода.

- Цемент, который играет роль вяжущего вещества, и все это собирается в оборудование для производства керамзитобетонных блоков.

Простое оборудование для блоков

Сфера применения

Блоки из керамзитобетона могут быть полнотелыми и пустотелыми. В зависимости от этого параметра, различается и сфера применения.

Полнотелые, в силу своей прочности, могут быть с успехом использованы при закладке фундамента и возведения несущих стен. Каждый станок для производства керамзитобетонных блоков также может выдать нужный формат материала.

Пустотелые используются, в основном, для малоэтажного строительства и отличаются отменными теплоизоляционными свойствами, что делает их практически незаменимым материалом при строительстве загородных коттеджей и дач. В общем, станки для производства керамзитобетонных блоков, спокойно выдают нужный формат.

Еще пример простого оборудования

Дом из керамзитобетона можно построить довольно быстро, просто, и главное – недорого.

Экономическая целесообразность

Использование этого материала экономически обосновано. Для сравнения: на кладку блоков из керамзитобетона своими руками уходит в 2 раза меньше раствора, чем на аналогичную кладку из кирпича. В силу удобства работы, скорость строительства увеличивается в 3, а то и в 4 раза.

Материал, лёгкий сам по себе, не требует закладки мощного фундамента, в котором затем может понадобиться алмазное бурение отверстий в бетоне, однако все это обеспечивает дополнительную экономию денежных средств.

Скорость кладки с таким материалом возрастает в несколько раз

Важно!Такие здания не требуют как внешней, так и внутренней черновой отделки, что позволяет обойтись без процесса оштукатуривания.

Если суммировать все вышеперечисленные факты и перевести их в денежный эквивалент, то цена такого дома будет на 30, а то и на все 40% ниже аналогичного дома, построенного из кирпича.

Процесс производства

Производство керамзитобетона разделено на несколько этапов.

Можно перечислить следующие этапы:

- Подготовка смеси, которая представляет собой загрузку всех необходимых компонентов в бетономешалку и их тщательное перемешивание.

- Уже готовая смесь подаётся в специальное оборудование.

- Затем происходит укладка бетонной смеси с её последующим прессованием для получения готовой продукции.

- Завершающим этапом является сушка уже готовых блоков и их последующие складирование.

Завершающий этап производства

Технология производства блоков керамзитобетонных достаточно проста, но требует наличия производственной линии, в которую, в обязательном порядке, должны входить:

- Система перемешивания и дозирования исходных материалов, которая представляет собой бетоносмеситель с дозаторами.

- Транспортёр, с помощью которого происходит подача готовой к использованию смеси непосредственно в станок

- Ну и естественно необходимы сами станки по производству керамзитобетонных блоков, на которых и происходит процесс формования.

Важно!Производство керамзитобетонных блоков самостоятельно практически невозможно, потому что для получения качественной продукции необходима полноценная линия по производству керамзитобетонных блоков, включающая в себя устройства для перемешивания, дозаторы, транспортёры.

Настоящая автоматическая линия для керамзитобетонных блоков

Керамзитобетон по праву занимает одно из ведущих мест на строительном рынке. Его высокие эксплуатационные качества, наряду с умеренной стоимостью делают его очень востребованным. Его производство так же не сопряжено с особыми сложностями. Просто должна наличествовать профессиональная производственная линия, и строго соблюдена инструкция по производству.

Вывод

Несмотря на то, что самостоятельно произвести материл невозможно, керамзитобетон отлично используется в любом виде строительства, а видео в этой статье поможет более точно рассмотреть как нюансы производства, так и использования керамзитобетонных блоков.

masterabetona.ru

Технология изготовления керамзитобетонных блоков

Технология изготовления керамзитобетонных блоков.Технология строительства из керамзитобетонных блоков.

Технология изготовления керамзитобетонных блоков.

Стандартные размеры позволяют комбинировать материал кладки и сочетать керамзитобетонные кирпичи с газобетонными блоками и даже типовыми металлоконструкциями. Технология изготовления керамзитобетонных блоков сокращает расход дорогостоящего цемента, за счет включения в состав формовочной смеси керамзита – пористого материала из легкоплавкой глины. Керамзит отличается высокой устойчивостью к разрушению и при этом необычайно легкий. Добавленный в состав бетонной смеси, он увеличивает ее объем и повышает прочностные характеристики готовой продукции. Стены из такого материала выдерживают любые нагрузки и любые перепады температур. Кроме этого, стеновые керамзитобетонные блоки значительно легче кирпича, что позволяет сокращать временные и финансовые затраты на возведение кладки. В частности, использование этого материала для возведения стен при строительстве частных домов и загородных дач позволяет сэкономить до одной трети средств только на возведении каркаса дома.

Технология изготовления керамзитобетонных блоков не сильно отличается от того, как делают керамзитобетон. Газосиликат и керамзитобетон – материалы, которые относятся к категории легких пористых бетонов, поэтому нет ничего удивительного в том, что процессы изготовления тоже схожи. Керамзитобетон бывает трех видов:

- конструктивный

- конструктивно-теплоизоляционный

- теплоизоляционный

В каждом отдельном случае технология изготовления керамзитобетонных блоков может несколько отличаться, чтобы получить материал с другими эксплуатационными характеристиками. Например, все марки конструктивного керамзитобетона являются боле плотными и прочными, а теплоизоляционный материал производится в виде более легких и тонких блоков.

Доступность и дешевизна керамзитобетонных блоков, т.е. технология изготовления керамзитобетонных блоков позволяет значительно снизить стоимость возведения дома. Кроме того, затраты на строительство уменьшаются за счет существенного уменьшения содержания цемента в кладке. Технология изготовления керамзитобетонных блоков позволяет возводить дом за время значительно меньшее, чем время строительства дома из других материалов. Это обусловлено тем, что объем стандартного блока равен объему шести обычных кирпичей, а объем кладки керамзитобетона, за одно и тоже время, в три раза превышает объем кирпичной кладки. Кроме того, керамзитобетонная кладка выполняется без применения специальных приспособлений и тяжелой техники, что позволяет возводить дом обычному человеку, так как данный процесс достаточно прост. Такая кладка отлично сочетается с любыми отделочными материалами. Также, данный материал легко поддается различным видам обработки: сверлению, штроблению, распиловке и т.д. В теле керамзитобетона хорошо удерживаются различные дополнительные элементы крепежа: гвозди, шурупы, дюбеля, саморезы и т.д. Как видно, технология изготовления керамзитобетонных блоков изначально позволяет эффективно влиять на технологию строительства.

Технология строительства из керамзитобетонных блоков.

Технология строительства из керамзитобетонных блоков - этобезвредность, технологичность, огнестойкость, что и стало популярным для частной застройки. Главная особенность технологии строительства из керамзитобетонных блоков заключается в уникальных гидрофобных характеристиках блоков: в условиях с 100% влажностью керамзитобетон забирает влаги в 3 раза меньше, чем поризованный бетон. В свою очередь, коэффициент гигроскопичности в значительной мере затрагивает теплоизоляционные характеристики стеновой конструкции в различных влажностных условиях.

Технология строительства из керамзитобетонных блоков - это облегчённые, габаритами в 7 обычных кирпичей, строительные кубики, произведённые методом заводского вибрационного прессования из смеси кварцевого песка, цемента, гранул керамзита. Теплопроводность керамзитобетонной стены до полутора раз меньше, нежели у фасада из щелевого клинкерного кирпича равной толщины, при сравнимой отпускной цене. Здесь можно увидеть, что технология строительства из керамзитобетонных блоков является следствием эффективного применения технологии изготовления керамзитобетонных блоков.

Производство керамзитобетонных блоков.Керамзитобетонные блоки от производителя.

Производство керамзитобетонных блоков.

Основное направление деятельности Блокстроя - производство керамзитобетонных блоков, а также их реализация. Вся продукция компании всегда есть в наличии на складе. Благодаря отсутствию посредников стоимость производство керамзитобетонных блоков остается достаточно конкурентоспособной. Наличие собственного транспортного цеха позволяет выполнять доставку стеновых материалов в самые короткие сроки.

Производство керамзитобетонных блоков, фундаментных блоков, керамзитных блоков и перегородок сертифицировано, на все изделия получены сертификаты соответствия, паспорта качества, гигиенические свидетельства. Блокстрой оказывает услуги по монтажу и укладке декоративного камня, монтажу термопанелей с клинкерной плиткой, фасадной плитки с металлическими креплениями.

Изготовление керамзитобетонных блоков с использованием полусухого вибропрессования позволило значительно снизить водоцементное соотношение при производстве блоков. В результате существенно возросли прочность и морозостойкость блоков. Метод изготовления керамзитобетонных блоков позволяет получать блоки керамзитобетонные со сквозными или закрытыми каналами (камерами). При этом объем пустот в блоках может достигать 40%. Наличие воздушных камер в стенах еще один фактор повышения их теплозащитных характеристик. При этом покупателю блоков не следует забывать, что пустоты в блоках снижают не только теплопроводность, но и прочность стен.

Керамзитобетонные блоки от производителя.

Наилучший вариант, предусматривающий качество продукции и достойный уровень цен, - это приобретать керамзитобетонные блоки от производителя. Именно в этом случае не стоит волноваться относительно несоблюдения технологии производства данных строительных материалов, которое в результате может вылиться в снижение надежности Вашего здания.

Производство керамзитобетонных блоков – это достаточно сложный с технологической точки зрения, энергозатратный и материалоемкий процесс, при котором особое значение играет микроклимат в производственном цеху, качество исходного продукта и многие другие характеристики. В случае, если не соблюдаются технологические условия, получившиеся керамзитобетонные блоки не будут отвечать тем требованиям, которые к ним предъявляются со стороны ГОСТов.

Керамзитобетонные блоки от производителя - наиболее выгодная услуга на рынке строительных материалов. Если почитать отзывы о производителях керамзитобетонных блоков, то можно убедиться в том, что на рынке действительно предлагаются качественные строительные материалы, и когда поставляются керамзитобетонные блоки от производителя это говорит о качестве продукции и предоставляемых услуг без участия каких-либо посредников, накручивающих конечную стоимость.

blok-stroi.ru