Технология «Мрамор из бетона». Технология мрамор из бетона

Технология мрамор из бетона

Современная технология мрамор из бетона заключается в использовании специальной бетонной смеси, изготавливаемой согласно определенной рецептуре, из которой предварительно удаляется воздух и она попадает на вибростол в твердом, уже сбитом, до состояния высокой плотности, виде. Бетонная смесь состоит из портландцемента марок 400, 500 (без добавок), белого или серого цвета, крупного заполнителя (щебня: гранитного, базальтового или гравия) и мелкого заполнителя (природного песка: речного, карьерного, кварцевого или морского). В качестве заполнителя в некоторых случаях используется керамзит, металлургические или топливные шлаки, пермит, пемза и другие.

Все компоненты смешиваются в однородную массу с добавлением воды и пластификаторов в бетоносмесителе. Согласно рецептуре в состав смеси вводятся необходимые пигменты (красители), На выходе получаемая смесь представляет собой сбитые до высокой плотности окатыши, не имеющие воздушных пор. Технология мрамор из бетона предусматривает использование специального оборудования и формовочных материалов, предназначенных для изготовления различных элементов и изделий. Окатыши помещаются в формы и попадают на вибростол, где происходит дополнительное уплотнение и обработка бетонной массы посредством воздействия высокочастотного резонатора. После обработки окатышами образуется высокоплотный монолит заданной формы с высокими эксплуатационными показателями на сжатие и излом.

Все изделия имеют изумительные поверхности, имеющие зеркальный глянец или типа шанель с имитацией природного камня под мрамор. Из декоративного искусственного бетона можно изготавливать тротуарную плитку, различные балюстрады, столешницы, балясины, пилястры, ступени, облицовочные плиты, памятники, камины и другие. Изделия, изготовленные по данной технологии, могут применяться как внутри зданий, так и на улице. Балюстрады из искусственного мрамора можно монтировать на ровных основаниях и на ступенях, решая различные дизайнерские идеи. Оформленный таким способом парадный вход в любое здание позволяет получить благородный вид натурального камня при достаточно значительной экономии средств. Изделия не нуждаются в покраске и сохраняют достойный внешний вид не менее 20 лет.

Данный метод изготовления позволяет получать (независимо от площади и габаритов изделия) цветовую гамму различной сложности. Немаловажным фактором является возможность получения прочного материала, позволяющего создавать (к примеру, тротуарную плитку) любой формы. Это может быть имитация под старую гранитную брусчатку или традиционные виды форм тротуарной плитки.

rusbetonplus.ru

Мрамор из бетона как вид бизнеса

Научно- исследовательское предприятие ООО «Систром» успешно работает с 1991 года в области разработки и внедрения технологии производства отделочных материалов 21 века на основе цементно-песчаных композиций. Разработки нашей лаборатории разрушают ряд традиционных представлений, а именно, наша компания предлагает технологию производства бетонной облицовочной плитки, напольной плитки, мозаики, предметов интерьера, тротуарного покрытия, брусчатки, а также многого другого.

За почти четверть века работы наша технология поставлена более чем 2000 предприятиям в России, СНГ, а также в 70 странах мира таких как : США, Голландии, Индии, Китае, ОАЭ и других.

Такой успех заключается в уникальном предложении, которое мы делаем нашим Клиентам, а именно – передачу технологии СИСТРОМ по производству мрамора из бетона.

Что нужно для того, чтобы начать ?

Начать собственное производство легко и не требует больших затрат на сложное оборудование, высококвалифицированный персонал или сырье.

Во-первых, вам потребуется помещение 100 кв.м., главным условием которого является постоянная температура, а именно 20-25°, наличие электросети мощностью 10 кв, 380 в и воды.

Во-вторых- оборудование; вам не придется закупать дорогостоящие станки с большим энергопотреблением, единственное что потребуется это: бетономеситель, виброплощадка и формы. И здесь стоит отметить, что последнее Вам предоставляет наша компания. В зависимости от того что Вы хотите производить вы можете выбрать любую форму из нашего каталога, либо мы можем сделать Вам индивидуальную форму по Вашим эскизам.

Требуемое сырье

Перейдем к сырью, которое потребуется Вам для производства. И здесь кроется гениальность технологии СИСТРОМ, ведь для того чтобы произвести все эти замечательные изделия,

Вам потребуется 5 компонентов:

- Цемент

- Песок

- Пластификатор

- Пигменты

- Вода

Что Вы получите, заключив контракт с ООО «Систром»?

Во-первых, Вы получите бесценную технологию, пройдя наши 5-дневные курсы, которые проводятся с понедельника по пятницу на наше производственной базе, где Вы освоите основные методики технологии и по завершении процесса обучения получите сертификат.

Во-вторых, вы сможете приобрести наши уникальные формы, которые мы производим по собственной запатентованной технологии, которая позволяет использовать 1 форму по 400 раз, при этом ее не надо смазывать, что упрощает производственный процесс.

Целевая аудитория

Огромный спектр отделочных материалов, элементов декора, которые Вы сможете произвести при помощи, переданной Вам технологии, позволит Вам охватить широкую и разнообразную целевую аудиторию, начиная со строительных компаний, ремонтных бригад, дизайнеров и заканчивая просто людьми, желающими внести изюминку в свой интерьер, добавив детали из мрамора, гранита, мозаики либо травертина.

Систром предлагает Вам 14 различных направлений, таких как:

- Балюстрады, камины, вазоны

- Бетонная мозаика

- Интерьеры

- Напольная плитка

- Ступени, подоконники

- Плиты «дикий камень»

- Травертин

- Тротуарные покрытия, брусчатка

- Облицовка фасадов

- Офактуренные материалы

- Бетонный сайдинг

- Изделия с покрытием под бронзу, серебро, золото

- Облицовочные плитки с рельефом и заданной текстурой

- Черепицы

По каждому из направлений предлагается огромный выбор всевозможных форм, а учитывая большую палитру пигментов, которые сегодня широко представлены на рынке, вы получаете безграничные возможности по дизайну, которые ограничены лишь Вашей фантазией и фантазией Вашего клиента, ведь помимо 500 видов различных форм мы можем разработать эксклюзивные формы по Вашим эскизам.

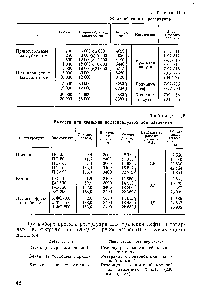

Себестоимость продукции

Себестоимость 1м² нашей продукции составляется из расходов на сырье, зарплату рабочих, аренду помещения и электроэнергию. Ниже приведено описание производства облицовочной плитки.

Контактные данные ООО «Систром»

- email: [email protected]

- тел.: (495)7-888-098,

- (495) 638-0-639.

moneymakerfactory.ru

| В последнее время широкое распространение получили технологии производства бетонных изделий с цветными разводами под разными названиями такими как «гранилит», «кевларобетон», «искусственный мрамор», «искусственный камень», «мрамор из бетона», «цветной бетон», «систром», «декоративный мрамор», «декоративный бетон» и так далее. По своей сути все это разные названия одной и той же технологии. Некоторые путают данную технологию с технологией полимербетон. Ниже приводится описание общее для всех этих технологий. Одним из источников заработка людей производящих бетонные изделия по данной технологии является продажа технологии с последующим обучением на материальной базе продавца технологии. Мы предлагаем ознакомиться с технологией бесплатно. Декоративный высокопрочный мелкозернистый бетон Описывается технология, вобравшая в себя лучшее от полусухого формования и вибролитья и позволяющая на обычном отечественном сырье (песке, цементе, пластификаторе, пигментах) и стандартном оборудовании (бетоносмесителе и виброплощадке) производить облицовочную плитку, по своему внешнему виду и физико-механическим характеристикам соответствующую мрамору. Общепринято под декоративным бетоном понимать бетоны, в состав которых входят декоративные белые цементы, пигменты и иногда специальные заполнители, такие как мраморная крошка разных цветов.До недавнего времени область применения таких бетонов в основном сводилась к изготовлению так называемых монолитных мозаичных полов или предварительно изготовленных по той же технологии плиток. Технология включает в себя приготовление цветных бетонов с мраморной крошкой и последующей механической обработкой поверхности шлифовальными машинами. Такая обработка затвердевшего бетона позволяет вскрыть поверхностный слой и проявить структуру мраморного заполнителя и цветной растворной части. Как правило, процесс обработки лицевой поверхности бетона занимает много времени, требует больших затрат электроэнергии, специального оборудования и большого расхода воды, которая становится в процессе шлифования грязным отходом и создает экологические проблемы. Кроме того, используемые расходные материалы – шлифовальные камни, специальные пасты и порошки – значительно повышают себестоимость готовой продукции. Что же касается получаемого в конечном итоге качества лицевой поверхности таких изделий, то о нем можно судить по месту, которое занимают эти изделия на рынке облицовочных материалов и их стоимости. Строго говоря, к мозаике такие напольные покрытия никакого отношения не имеют, но название ее за ними закрепилось. Их поверхность имеет вид шлифованного камня, декоративность которого во многом зависит от размеров, качества и количества мраморных включений. Многолетний опыт эксплуатации таких покрытий выявил существенный недостаток, связанный с различием прочности на истираемость мраморных включений и растворной части. По этой причине в процессе эксплуатации через некоторое время в местах интенсивного прохода людей напольное покрытие становится неровным, с выступающими более плотными и прочными частями заполнителей. Но самый большой проблемой данной технологии является то, что при механической обработке бетона не удается получить лицевую поверхность, сравнимую с полированным природным камнем. Причина этой проблемы заключается в структуре бетона, который по своей природе является пористым материалом. Иными словами, механические способы обработки не позволяют создать плотную глянцевую полированную поверхность бетона.Несмотря на вышеизложенные недостатки, описанная технология устройства напольных покрытий из декоративного бетона, которая разработана еще в начале двадцатого века, тем не менее, остается очень популярной в мире. Причиной этому, по нашему мнению, является то, что долгое время такая технология оставалась единственно возможной недорогой альтернативой природному камню и керамике. Около двадцати лет назад решалась задача расширить область применения декоративного бетона путем достижения физико-механических характеристик и внешнего вида как у природного мрамора. Для решения этой задачи необходимо было решить как минимум два основных вопроса. Первый из них заключался в том, как создать плотную глянцевую поверхность, которая традиционно достигается методом полирования природного камня. Во-вторых, надо было с минимальными затратами, не прибегая к использованию полимеров, дорогих компонентов, термической и механической обработки, на рядовых цементах достичь прочности мелкозернистого бетона на сжатие 100 МПа и на растяжение при изгибе – более 10 МПа. Свойство бетона при затвердевании в контакте с поверхностью другого материала выстраивать идентичную структуру легло в основу технологии создания глянцевой бетонной поверхности. Результаты многолетних исследований в области управления структурообразованием новогидратов цементного камня позволили отработать технологию, позволяющую производить бетонные изделия с глянцевой поверхностью, имитирующей полированный мрамор. Для катышной технологии используются полимерные формы с глянцевой рабочей поверхностью для производства облицовочных плиток. Полимерный материал для форм был выбран не случайно. Минимальная адгезия бетона с поверхностью полимерных форм облегчает процесс распалубки. Современные пластики имеют хорошие прочностные характеристики, что позволяет достигать качественной геометрии изделий. Легкие и удобные в эксплуатации полимерные формы стали открытием для строительной индустрии, их взяли на вооружение многие фирмы мира. Однако до сегодняшнего дня кассетная технология применения полимерных форм, разработанная и запатентованная нами, не имеет аналогов в мире. Отличительной особенностью ее является одновременное формирование глянцевой рабочей лицевой поверхности плитки и обратной поверхности с небольшими сферическими углублениями, имеющими обратный радиус, предназначенными для лучшего сцепления при укладке. Кроме того, в кассете создается благоприятный термовлажностный режим для твердения бетона. Формы герметично соединяются, исключая потери влаги, а массивность кассеты дает возможность более полно использовать экзотермическое тепло, выделяемое при твердении бетона. Многолетний опыт эксплуатации полимерных форм показал, что их глянцевая рабочая поверхность продолжительное время не подвергается абразивному износу. Это было достигнута за счет специально подобранного состава мелкозернистого бетона, при котором цементная составляющая не допускает контакт частиц заполнителя с рабочей поверхностью формы. На сегодняшний день разработано множество видов и типоразмеров полимерных форм для изготовления бетонных декоративных облицовочных изделий размером от 20х20мм до 800х1800мм. Изделия, изготовленные по катышной технологии, имеют глянцевую прочную поверхность, вполне сопоставимую по качеству с полированной поверхностью мрамора (рис. 1). Все изделия изготавливаются лицом вниз, что дает возможность в разы повысить прочность рабочей поверхности изделий. Дело в том, что при воздействии вибрации на бетонную смесь, содержащую суперпластификатор С-3, происходит частичное перераспределение компонентов смеси по толщине изделия. Тяжелые частицы песка, перемещаясь к нижнему лицевому слою, выдавливают воздух и воду в верхние слои. При этом речь не идет о явном расслоении смеси, которая в принципе не допустима. Тем не менее, надо отметить, что при средней прочности бетонного изделия, к примеру 80МПа, на лицевом слое прочность может намного превышать этот показатель, что и показали результаты испытаний на истираемость. Второй вопрос, связанный с получением высоких показателей прочности, оказался намного сложнее. При использование портландцемента марки 500 и стандартного песка, при твердении в нормальных условиях (термообработка полимерных форм исключена) необходимо было через 24 часа достичь прочности бетона на сжатие не менее 40 МПа, а уже в возрасте 14 суток – 100 МПа на сжатие и 10 МПа на растяжение при изгибе. Такая кинетика твердения бетона гарантировала качество изделий и устраняла брак при распалубке. Высокая конечная прочность на сжатие и особенно связанная с ней прочность на растяжение при изгибе открывала возможность создания тонких, толщиной до 3мм, изделий. В качестве средства для решения этого вопроса мы применяли суперпластификатор С-3. Выбор был сделан не случайно – эта добавка и по настоящее время остается одной из самых эффективных пластификаторов. Результаты проведенных лабораторных и промышленных испытаний суперпластификатора С-3 показали, что оптимальным расходом добавки является 0,8% от массы цемента. При этом было установлено, что с увеличением расхода добавки выше рекомендованных 0,8%, эффективность добавки продолжает увеличиваться, однако при этом так же резко увеличивается и эффект воздухововлечения. При повышенных расходах добавки смесь «закипала» и, как следствие, этот процесс сопровождался резким снижением прочности. Необходимо отметить, что применение суперпластификатора С-3, даже в небольших дозировках произвело революционный переворот в стройиндустрии. Тем не менее многие ученые продолжали вести исследования, понимая, что потенциал С-3 намного выше и до конца не раскрыт. Известно, что водопотребность портландцемента и его разновидностей при нормальной густоте находится в пределах В/Ц 0,24 – 0,30, однако теоретическое количество воды, требуемое для физико-химических процессов гидратации цемента и образования цементного камня в 2-3 раза ниже. Иными словами, большая часть воды идет для пластификации смеси, а не для процессов твердения. Поэтому мы можем предположить, что и В/Ц, равное 0,2, не является самым низким приделом для мелкозернистых бетонов. Таким образом, была решена вторая основная задача по разработке технологии получения прочности бетона 100 МПа на рядовом портландцементе марки М400 с применением только суперпластификатора С-3. Другие физико-механические характеристики такого бетона также оказались очень высокие. Морозостойкость более F500, истираемость менее 0,4 , водопоглащение менее 3%. Надо отметить, что С-3 всегда способствует процессу воздухововлечения в бетон. И в нашем случае в структуре бетона также имелось достаточное количество мелких замкнутых сферических воздушных пор, однако на снижение прочности они не влияли. Более того, такое количество свободного резервного пространства дает возможность релаксировать напряжения в бетоне при замерзании механически связанной воды, а в сочетании с высокопрочным каркасом бетона является залогом высокой морозостойкости и долговечности, что и показали результаты испытаний. Имея отработанную технологию получения глянцевой поверхности бетона в процессе его твердения, при физико-механических характеристиках, соответствующих самым прочным видам мрамора мы могли уверенно сказать: «Мрамор из бетона – это реальность». Самым важным моментом, по нашему мнению, является то, что задача производства искусственного мрамора из бетона была решена не любой ценой, а при очень жестких исходных данных. Еще раз подчеркнем: применялся портландцемент М500, стандартный песок и суперпластификатор С-3. Оборудование – бетоносмеситель принудительного действия и стандартная виброплощадка. И конечно такой подход к решению задачи был принят производственниками положительно. Список рекомендуемой литературы : 1. Батраков В.Г. Модифицированные бетоны. М., 1999.2. Баженов Ю.М. Технология бетона. М., 19873. Бабаев Ш.Т., Башлыков Н.Ф., Сорокин Ю.В. Особенности технологии и свойства бетонов на основе вяжущее низкой водопотребности. Промышленность строительных материалов. Сер.3. промышленность сборного железобетона / ВНИИЭСМ.-М-1992. – Вып2.4. Шейкин А.Е., Чеовский Ю.В., Бруссер М.И. Структура и свойства цементных бетонов. – М.: Стройиздат, 1979.5. Шейкин А.Е. Строительные материалы. М., Стройиздат,1978.6. Горчаков Г.И. и др. Состав, структура и свойства цементных бетонов. М., 1976.7. Крылов Б.А., Ситников И.В. Свойства дорожного бетона на напрягающем цементе, твердеющего при отрицательных температурах. В кн.: Управление структурообразованием и свойствами дорожных бетонов. Харьков, 1983.8. Шестоперов С.В. Технология бетона. М., «Высшая школа», 1977.

Бетонные тротуарные плитки и брусчатка нового поколения по технологии «Мрамор из бетона»(Долговечный и доступный по цене эквивалент гранитного мощения) Устройство дорожных и тротуарных покрытий с использованием брусчатки и плитки за последние годы приобрело огромную популярность. Сегодня на этом рынке предлагаются различные материалы для мощения: брусчатка из натурального камня, бетонная брусчатка полусухого вибропресования, бетонные плитки и брусчатка, изготовленные методом вибролитья, а также элементы мощения, изготовленные по технологии «МРАМОР ИЗ БЕТОНА». В данной статье мы постараемся рассказать об отличительных особенностях технологии «МРАМОР ИЗ БЕТОНА» применительно к производству тротуарной плитки и брусчатки.Известно, что первостепенное значение для дорожного покрытия имеют показатели прочности и морозостойкости (долговечности) материала из которого это покрытие изготовлено. Общепризнанным лидером среди дорожных материалов по этим показателям является природный гранит. Гранитные мостовые – это прежде всего прочность (более 90Мпа на сжатие) и долговечность. Проблема только в одном - как обеспечить такими гранитными мостовыми огромные современные потребности в дорожном строительстве и при этом сделать их предельно доступными по цене. Одним из путей решения этой проблемы является создании искусственного камня – бетонной брусчатки. На сегодняшний день на рынке предлагаются различные бетонные элементы мощения. За счет низкой стоимости изделий и высокой производительности линий, способ полусухого вибропрессования, по объему производства сегодня занимает лидирующее место в мире. В то же время, остается не решенным вопрос по обеспечению высокой (F500 и более) морозостойкости вибропресованного бетона, а значит нерешен вопрос с долговечностью дорожных покрытий из такого материала. Проблема в самой основе метода. Полусухая бетонная смесь, даже подверженная гиперпрессованию, не отличается плотной структурой. Бетон после твердения имеет развитую направлиной пористостью, что приводит к повышенному водопоглащению бетона и как следствие снижению его морозостойкости. Второй способ - вибролитьевая технология, за счет повышенного водо-цементного отношения ( по сравнению с полусухим формованием) позволяет достигать более качественного уплотнения бетонной смеси литьем без прессования. Но одновременно с увеличением водо-цементного отношения снижаются и прочностные показатели бетона. С другой стороны, лишняя, механически связанная вода, не участвующая в процессах гидратации цемента, при высыхании бетона создает дополнительную направленную пористость, что также приводит к увеличению водопоглощения бетона, что в свою очередь снижает морозостойкость и долговечность. Напрашивается вывод - чтобы бетон обладал физико-механическими характеристиками, соответствующими природному граниту, необходим третий способ изготовления, сочетающий в себе преимущества низкого водоцементного отношения полусухого формования и плотной структуры вибролитьевой технологии. Такой способ был разработан и успешно применяется. Бетонные элементы мощения, изготовленные по технологии «МРАМОР ИЗ БЕТОНА», имеют показатели:- по морозостойкости F500 и выше- при прочности на сжатие более 90МПа- коэффициент водопоглащения - 0,15- водо-цемнтное отношение - 0,2. Такие характеристики позволяют гарантировать долговечность дорожных и тротуарных покрытий в самых сложных природно-климатических условиях.Так же бесспорным преимуществом тротуарной плитки, изготовленной по технологии «МРАМОР ИЗ БЕТОНА», является многообразие видов и форм. Четкая геометрия, имитация старой гранитной брусчатки, ковровая брусчатка на гибких связях, сочетание на одной плитки двух фактур – глянца и шероховатости, антискользящие поверхности, авторский дизайн и многое другое - отличают изделия «МРАМОР ИЗ БЕТОНА» от продукции других производителей.Наладить собственное производство таких изделий можно за 30 дней, а необходимый стартовый капитал, при наличии готового помещения площадью от 100 кв.м., соизмерим со стоимостью отечественного автомобиля. О рентабельности производства изделий по технологии «МРАМОР ИЗ БЕТОНА» можно судить по цифрам в Бизнес плане. |

www.budprom.in.ua