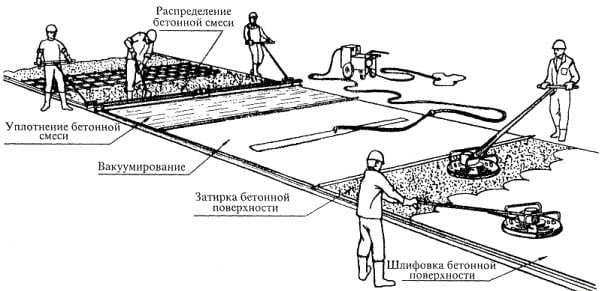

Способы уплотнения бетонной смеси ,виды вибраторов. Способ уплотнения бетона

Способы уплотнения бетонной смеси ,виды вибраторов — Мегаобучалка

Задача процесса уплотнения бетонной смеси состоит в предельной упаковке различных по форме и величине частиц, составляющих многокомпонентный конгломерат — бетонную смесь. Плотность бетона по сравнению с бетонной смесью при ее хорошем уплотнении возрастает с 2,2 до 2,4...2,5 т/м3.

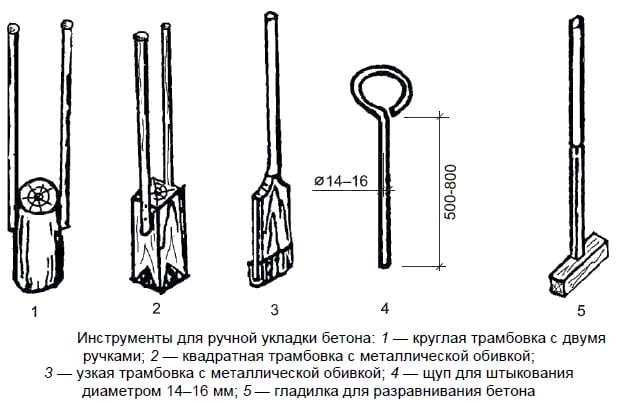

Уплотняют бетонную смесь трамбованием, штыкованием и вибрированием.

Трамбовки — ручные или пневматические — применяют при укладке жестких смесей в бетонные и малоармирован-ные конструкции, когда нельзя применять вибраторы (например, опасаясь воздействия вибрации на работающее оборудование).

Для штыкования (проталкивания кусков щебня, зависающих между стержнями арматуры) при укладке и вибрировании смесей с осадкой конуса 4...8 см в густоармированных конструкциях используют шуровки из арматурной стали. Шуровки применяют также для уплотнения расслаивающихся при виброукладке пластичных смесей с осадкой конуса более 8 см.

Вибрирование — основной способ уплотнения бетонных смесей с осадкой конуса от 0 до 9 см. Суть процесса состоит в том, что при помощи вибраторов, устанавливаемых на поверхности или опущенных в укладываемый слой бетонной смеси на некоторую глубину, расположенные вблизи компоненты смеси вовлекаются в колебательные горизонтальные и вертикальные движения, развиваемые вибратором с определенной, присущей ему частотой и амплитудой колебания. Энергия вибрационных колебаний преодолевает силы внутреннего трения между частицами смеси. Жесткая и рыхлая бетонная смесь в зоне действия вибратора становится подвижной и стремится занять наименьший объем.

Вибрирование — непродолжительный процесс. Через 30... 100 с (в зависимости от условий вибрации) прекращается оседание бетонной смеси и на поверхности уплотняемого бетона появляются цементное молоко и пузырьки воздуха, что свидетельствует об окончании воздействия вибрации.

Дальнейшее вибрирование может привести к расслоению смеси вследствие опускания крупных частиц.

Вибрирование пластичных смесей с осадкой конуса более 9 см неэффективно, поскольку в данном случае силы трения из-за большой подвижности смеси невелики, и энергия колебаний растрачивается на расталкивание крупных составляющих, которые в результате оседают, расслаивая смесь.

Виброуплотнение положительно влияет на качество бетона. При его использовании на приготовление жестких смесей расходуется цемента на 10... 15 % меньше, поэтому уменьшаются осадка бетона и выделение тепла во время твердения, что снижает опасность возникновения трещин. Уменьшение содержания воды в бетонной смеси при неизменном расходе цемента увеличивает прочность бетона, его водонепроницаемость, морозостойкость, сопротивление истиранию и скорость твердения, улучшает сцепление бетона с арматурой. Кроме того, сокращаются сроки распа-лубливания.

Степень уплотнения бетонной смеси зависит от того, насколько частота, амплитуда и форма колебаний, длительность и мощность вибрирования соответствуют составу бетонной смеси и ее подвижности.

Частота (количество колебаний в минуту) и амплитуда колебаний (наибольшее отклонение колеблющейся частицы от положения равновесия, обычно от 0,1 до 1,2 мм) взаимосвязаны. Это дает возможность применять различные режимы вибрирования для смесей разного состава. Смеси с крупными по величине зернами заполнителя вибрируют при низкой частоте колебаний (от 3000 до 6000 мин""1), но большой амплитуде, а при уплотнении мелкозернистых бетонных смесей применяют вибрацию высокой частоты (до 20 000 мин), но малой амплитуды.

Форма колебаний может быть направленного или ненаправленного действия. Вертикально направленные колебания затухают быстрее, чем горизонтальные, поэтому рациональнее помещать вибратор в толще уплотняемой бетонной смеси, т. е. применять глубинные (внутренние) вибраторы и тем самым использовать лучше энергию вибрации. Поскольку бетонная смесь содержит заполнители разной крупности, во многих случаях целесообразно применять поличастотное вибрирование, при котором зона уплотнения подвергается одновременно вибрации высокой и низкой частоты.

В современных вибраторах, применяемых для уплотнения бетонной смеси в монолитных сооружениях, вибрация возбуждается в результате быстрого вращения неуравновешенных масс — одного или нескольких дебалансов, насаженных на ось, или планетарным механизмом, в котором колебания создаются бегунком, обкатывающимся вокруг центрального пальца или внутри втулки, закрепленной в корпусе вибратора. Если применять неуравновешенный относительно своей геометрической оси бегунок, при его вращении получаются сложные колебания двух разных частот.

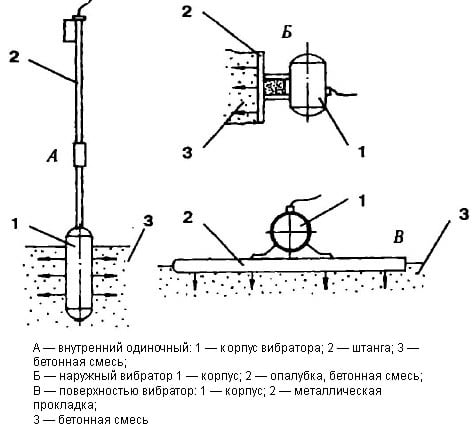

По способу воздействия на уплотняемую бетонную смесь различают вибраторы глубинные, поверхностные и наружные, прикрепляемые тисками к опалубке

Глубинные вибраторы выполняют с электро- или пневмодвигателем, встроенным в наконечник (вибробулава, с электродвигателем, вынесенным к ручке, и с вынесенным к ручке двигателем и гибким валом. Частота колебаний вибраторов с дебалансным возбудителем — до 6000 мин, а с планетарным — до 20 000 мин. Вибрацию с большей частотой не применяют, так как при малой амплитуде колебаний снижается эффективность уплотнения.

Двухчастотные планетарные вибраторы выпускаются с колебаниями высокой частоты — до 20 000 мин и низкой — до 3600 мин.

Выбирая тип и размер глубинного вибратора, учитывают расстояние между стержнями арматуры. Принято считать густоармированными конструкциями такие, у которых расстояние между стержнями не более 100 мм; среднеармированными — от 100 до 300; малоармированными — более 300 мм.

При бетонировании мало- и среднеар-мированных конструкций применяют глубинные вибраторы с встроенным в корпус вибровозбудителем — вибробулавы— — диаметром 76, 114 и 133 мм с частотой от 5700 до 11000 мин

Для уплотнения смеси при бетонировании тонких и густоармированных конструкций используют вибраторы с гибким валом (одно- или двухчастотные) и пневматические двухчастотные вибраторы.

Электромеханические вибраторы с гибким валом снабжены вибронаконечниками диаметром 28, 51 и 76 мм. Частота их колебаний — от 10 000 до 20 000 мин"1 при амплитуде 0,4...0,7 и 1,2 мм.

Пневматические глубинные поличастотные вибраторы с частотой колебаний 18000/3600 и 14 000/3600 мин имеют вибронаконечники диаметром 34, 50 и 75 мм для бетонирования густо- и среднеармированных конструкций. Радиус действия при вибрировании смесей с осадкой конуса 3 см составляет соответственно 30, 45 и 60 см. Эти вибраторы отличаются простотой конструкции, малой массой, надежностью и удобством в работе и обслуживании.

При укладке бетонной смеси в крупные массивы и фундаменты используют мощные одиночные и пакетные глубинные вибраторы, подвешиваемые на крюке крана.

Вибропакет состоит из 4 или 8 вибраторов; диаметр рабочей части вибраторов — до 194 мм, длина — до 1000 мм. Вибропакет из 15 вибраторов с частотой до 5500 мин"1, применяемый в гидротехническом строительстве, имеет массу до 5500 кг.

Производительность глубинных вибраторов определяется объемом бетона V, уплотненного с одной стоянки, и продолжительностью вибрирования этого объема, включая время перестановки с одного места на другое

При коэффициенте, учитывающем перекрытие зон действия машины, равном приблизительно 0,65, техническая производительность, м3/ч,

Оптимальное время вибрирования, при котором вибромашина имеет наибольшую производительность, принимается обычно равным 30 с.

В качестве поверхностных вибраторов применяют площадочные, снабженные рабочим органом в виде гладкой плиты или поддона, к которому через амортизаторы жестко прикреплен вибратор и две ручки. Радиус действия площадочных вибраторов не превышает 25 см. Продолжительность вибрирования на одной позиции — от 20 до 60 с.

Наружными (тисковыми) вибраторами уплотняют бетонную смесь в густо-армированных конструкциях. Для этой цели применяют электромеханический вибратор с радиусом действия до 80 см, который крепят снаружи к опалубке двумя винтовыми зажимами. Колебания через опалубку передаются на бетонную смесь.

В последнее время стали применяться плоскостные виброуплотнители, представляющие собой жесткую плиту с двумя возбудителями. Радиус действия — до 1,5 м.

при вибрировании воздействии механических колебаний на бетонную смесь значительно улучшается ее подвижность, что дает возможность уплотнять также жесткие бетонные смеси;

- производительность вибратора. Оценивается по энергии возбуждения колебаний. Амплитуда и частота воздействующих на бетон колебаний определяют интенсивность вибрирования;

- предельный радиус действия вибратора достигается тогда, когда вследствие затухания интенсивность вибрации становится минимальной, требуемой для уплотнения данной бетонной смеси;

- для равномерного уплотнения бетонной смеси необходима равномерная интенсивность вибрации. Это достигается при оптимальных продолжительности вибрации и расположении вибратора.

- для виброуплотнения пригодны смеси с консистенцией V1—V3; виброуплотняемость можно улучшить путем оптимизации состава смеси что уменьшает затраты труда по уплотнению;

- консистенция, состав смеси и мощность вибратора должны быть согласованы;

- при значениях В/Ц<0,23 виброуплотнение невозможно; воздухововлекающие и пластифицирующие добавки улучшают виброуплотняемость.

megaobuchalka.ru

Способы уплотнения бетонной смеси, используемые технические средства

Чтобы конструкция из бетона была прочной и долговечной, применяют различные способы уплотнения смеси во время заливки. Эта процедура позволяет удалить мелкие пузырьки воздуха, полости и излишки влаги. Метод подбирают в соответствии с толщиной заливки, составом раствора, особенностями эксплуатации готовой системы и соразмерно объему смеси. Роль играет и место: на производстве и частной строительной площадке использовать одни и те же инструменты невозможно.

Оглавление:

- Для чего уплотняют бетон?

- Устройство

- Что такое центрифугирование?

Суть и назначение уплотнения

Даже самая высокая марка цемента для приготовления бетона без качественного уплотнения не даст расчетной прочности. Поэтому процессу прессующего воздействия стоит уделить внимание и выбрать подходящий метод.

Во время приготовления раствора в массу попадают многочисленные пузырьки воздуха. А при заливке в армированный каркас возможно образование целых полостей. Это снижает плотность изделия, делает его подверженным повреждениям и растрескиванию. После демонтажа опалубки по краю будут видны пустоты, хаотичные по форме и расположению.

Чтобы улучшить качество конструкций, из них убирают пузырьки, распределяют смесь равномерно до полного заполнения армирующего каркаса и плотного прилегания к опалубке, а также удаляют воду, не связанную с компонентами. Во время уплотнения можно наблюдать, как состав оседает, появляются мелкие пузыри и образуется цементное молоко. Если присутствует крупнофракционный наполнитель, он опускается вниз.

По внешнему виду после уплотнения определяют, достаточно ли было добавлено щебня или гравия. Если сверху образовался слой, по толщине в два раза превышающий фракцию наполнителя, то состав замешан неверно, и часть цемента с песком необходимо снять. На поверхности смеси, приготовленной по всем правилам, должны быть местами видны выступающие на несколько миллиметров края щебня или гравия.

Обзор методов уплотнения

Выбор напрямую зависит от текучести раствора. Этот параметр определяется при помощи специального прибора – конуса Абрамса.

Способы уплотнения:

- Для жестких смесей применяют энергичное и силовое прессование. Это интенсивная вибрация с пригрузом, прокат, трамбование.

- Текучие хорошо уплотняются вибратором. Прессование и трамбование к ним неприменимы, так как приводят к разбрызгиванию.

- Литые растекаются под собственным весом. Для них достаточно кратковременного виброуплотнения.

Практикуются и более специфические методы: центрифугирование и вакуумирование. А также ручные, например, штыкование, когда инструменты недоступны или нужно обработать небольшой объем. Способы нередко комбинируют для достижения оптимальных характеристик.

1. Самый простой вариант – штыкование.

Заключается в проталкивании наполнителя сквозь арматурные прутья и высвобождении воздуха при помощи тяжелого металлического штыка с закругленным концом. Стержнем прокалывают бетон и раскачивают из стороны в сторону, затем медленно вынимают. Таким образом нужно обработать каждые 10 см2. Схема движения: от краев к середине. Подходит для жестких и пластичных составов.

2. Трамбование – экономичный и быстрый.

Это поверхностное воздействие на жесткий нетекучий раствор. Его основная задача – уплотнить механически, удалить крупные полости и обеспечить более плотное прилегание к краю опалубки. Выполняется при помощи небольшой металлической площадки на черенке частыми и несильными ударами по всей плоскости. Метод не обеспечивает удаления влаги и мелких пузырьков воздуха. Применим только для заливки систем, не несущих большой нагрузки.

3. Универсальный способ – виброуплотнение.

Вибраторы различной конструкции используются для любых видов. Технология заключается в передаче частицам колебательных движений, в результате которых связь между компонентами ослабевает и состав становится более текучим. Под действием частых толчков частицы занимают компактное положение и уплотняются. Воздух и свободная влага при этом высвобождаются на поверхность.

Для виброуплотнения применяют различные переносные инструменты и стационарные установки:

- Поверхностные вибраторы – виброрейки, вибробрусы. Для тонких изделий (не более 20 см): плит перекрытий, пола. Виброплощадки (вибростолы) используются на производстве.

- Глубинные – устройства с вибробулавой или виброштыком. Для уплотнения массивных конструкций путем погружения в раствор.

- Наружные – приборы, которые крепятся к опалубке снаружи.

Для разного состава по текучести свое время для уплотнения при помощи вибратора, превышать которое не рекомендуется по экономическим соображениям, так как смесь в определенный момент перестает менять свои свойства и дальнейшее воздействие – пустая трата электроэнергии. Длительное вибрирование способно привести к расслаиванию, более тяжелые и крупные частицы группируются на дне, и это сказывается на прочности готового изделия.

Определить, что воздействие достаточное, можно по признакам:

- смесь прекратила оседать;

- не появляются пузырьки воздуха;

- отделилось цементное молоко.

Вибраторы различаются по частоте колебаний и амплитуде. По виду энергии оборудование бывает пневматическим и электромеханическим.

4. Прессование – дорогая, но эффективная технология.

Позволяет сократить расход цемента. Технология применяется редко из-за высокой стоимости. Наибольшее распространение получила в судостроении. Способ заключается в давлении на раствор силой свыше 10 Мпа. Он позволяет вытеснить воздух и влагу. Одна из разновидностей – прокат катком, он более выгоден экономически, но сфера использования ограничена из-за высокой вероятности разрыва или смещения поверхности.

5. Вакуумирование.

Заключается в извлечении излишней влаги. Для этого метода применяют специальные установки – вакуум-щиты с насосами. Их располагают поверх смеси, покрытой фильтрующей тканью. Устройство забирает влагу, при этом частицы занимают более плотное положение путем заполнения образовавшихся пустот, в которых ранее была вода.

Этот способ позволяет уплотнить бетон толщиной до 30 см. Сразу после обработки допустимо снять опалубку. Конструкции быстрее набирают прочность, более устойчивы к низким температурам и меньше подвержены усадочной деформации, чем при использовании вибраторов.

Центрифугирование

Идеально подходит для изготовления столбов, труб, опор линий электропередач. За счет центробежной силы частицы равномерно распределяются у стенок формы и плотно соединяются друг с другом. Из раствора сразу удаляется до 30 % влаги. В результате получаются очень прочные и долговечные изделия. Для производства этим методом необходим особый состав. В нем должно быть увеличенное содержание цемента, иначе велик риск расслоения.

Бетонные работы, выполненные с уплотнением, всегда будут более качественными, чем без. Благодаря этому методу воздействия, смеси для различных конструкций приобретают улучшенные эксплуатационные свойства: высокую плотность, низкую подверженность растрескиванию и отличную стойкость к перепадам температуры.

cemgid.ru

Основные способы уплотнения бетонных смесей

Строительные машины и оборудование

При формовании железобетонных изделий и конструкций применяют различные способы уплотнения бетонной смеси: прессование—воздействие на бетонную смесь значительных давлений; центрифугирование— воздействие на бетонную смесь центробежной силы при производстве трубчатых изделий; вакуумирование — отсос из бетонной смеси избыточной воды и воздуха; вибрирование - воздействие на бетонную смесь колебательных движений.

196

Наиболее распространен последний способ уплотнения. Сочетание вибрации с другими способами значительно повышает эффективность процесса уплотнения бетонной смеси. Так, сочетание вибрации с прессованием — виброштампование — используется пр» производстве сборного железобетона, сочетание вибрации с ваку - умированием — вибровакуумирование — широко используется при возведении монолитных конструкций, а также при производстве отдельных типов железобетонных изделий.

Рассмотрим воздействие вибрации на процесс уплотнения бетонной смеси. До воздействия вибрации на бетонную смесь умеренной жидкости она представляет собой аморфную рыхлую массу. При воздействии вибрации частицы заполнителей приводятся в интенсивное движение, в результате которого происходит их взаимное перемещение, проскальзывание одних частей относительно других в объеме системы. При этом достигается значительная скорость движения каждой частицы относительно ее центра массы. При некоторой скорости сдвига частиц заполнителей наступает проявление вязких свойств (текучесть) бетонной смеси, и она переходит в состояние «тяжелой жидкости», приобретая заданную геометрию изделия. Такого рода вязкость называют структурной вязкостью. Текучесть бетонной смеси может наступить только при условии, если будут разрушены структурные связи между частицами заполнителя, т. е. структурная вязкость достигнет определенного предела, который будет зависеть от скорости деформации сдвига частиц. Эти изменения в структуре бетонной смеси называют тиксотропними превращениями. Структурная вязкость и тик - сотропия бетонной смеси непосредственно связаны с понижением действительного и видимого коэффициентов трения.

Бетонная смесь представляет собой трехфазную грубодисперс - ную систему (твердая фаза — фракции щебня или гравия и песка, жидкая — цементный раствор, газообразная —находящийся в массе смеси воздух—10... 15% от объема смеси). В процессе уплотнения смесь разрушается и в конце его переходит в двухфазную систему (твердая + жидкая фазы), при содержании в ней воздуха не более 2 ... 3%. В результате процесса виброуплотнения тело бетона (железобетона) получает однородную плотную структуру, что обеспечивает готовым железобетонным изделиям заданные физико-механические показатели.

| Рис. 18.1. Схема передачи колебаний от вибровозбудителя внутрь бетонной смеси |

Получение такой структуры уплотненного тела бетона может быть обеспечено только при правильной оценке динамического состояния системы в условиях вибрационного и других механическихвоздействий. Структура бетона в основном определяется ее реологическими свойствами: вязкостью цементного раствора, силами трения и сцепления между частицами заполнителя, наличием тиксотропних превращений смеси, сохранением целостности упру - говязких каналов цементного раствора. Для обеспечения управления данными реологическими свойствами необходимо правильно назначить вибрационный режим работы уплотняющей машины (устройства). Под вибрационным режимом понимают вид и характер колебаний, их направление относительно сечения уплотняемого тела бетона, а также колебательные параметры (угловая частота со и амплитуда колебаний) и динамический режим работы машины.

Бетонная смесь при уплотнении представляется в виде крупного заполнителя, окруженного раствором из мелких зерен, объединенных между собой поверхностными силами сцепления. Такая смесь будет обладать упруговязкими свойствами и при небольших деформациях передача колебаний будет происходить по каналам, уподобляющимся пружинам с упруговязкой характеристикой.

При этом (рис. 18.1) частицы заполнителей, как правило, контактируют между собой через упруговязкие каналы и в отдельных случаях непосредственным контактом. Тогда колебания перегородки 1 передадутся частице Лі, в свою очередь, частица А передаст колебания частице А% непосредственным контактом и частицам А з и Л4 — через упруговязкие каналы и т. д. Такая взаимосвязь частиц А заполнителей исключает возможность их изолированного колебания. Возбужденные частицы А заполнителей колеблются вынужденной частотой вибровозбудителя, но с различными амплитудами колебаний в зависимости от их масс и жесткости упруговязких каналов раствора. Несмотря на определенную условность представленной схемы, на ее основе можно сделать следующие выводы:

1) выбранный динамический режим работы виброуплотняющей машины должен обеспечить сохранность упруговязких каналов цементного раствора, иначе возникнут турбулентные перемещения

Частиц заполнителя смеси, которые вызовут ее расслоение, сопровождаемое выбросом частиц заполнителя А на поверхность изделия и значительным подсосом атмосферного воздуха;

| Рис. 18.2. Зависимость эффективности вибраций от угловой частоты |

2) вид и направление колебания рабочего органа машины должны приниматься с учетом его конструкции, типа формуемого изделия и способа формования. Конструкция рабочего органа при правильно принятом виде и направлении колеба-ний должна обеспечить передачу последних сечению изделия в направлении наибольшей свободы перемещения частиц заполнителя А, эффективное удаление включенного воздуха, получение однородной, пло. тной структуры уплотненного бетона;

3) характер колебаний рабочего органа машины должен выбираться с учетом требований, предъявляемых к формуемому изделию (прочность, водонепроницаемость, морозостойкость, долговечность) ;

4) выбранный вибрационный режим уплотнения бетонной смеси должен обеспечить возбуждение наибольшего числа единиц А, входящих в состав смеси фракций крупного заполнителя, и эффективное использование порожденных сил инерции для разрушения начального структурного состояния частиц заполнителя системы с последующим сближением.

Эффективность вибрации при уплотнении бетонной смеси состоит в том, что приводятся в движение частицы относительно друг друга в объеме системы, и, кроме того, возбужденные частицы развивают значительные скорости относительно своих центров масс. Эффективность вибрирования характеризуется отношением полуразмаха скорости зерен заполнителя относительно окружающей среды к амплитуде скорости приведенной вибрации. На рис. 18.2 приведены кривые зависимости параметра эффективности вибрации і] от угловой частоты (со) при постоянной амплитуде скорости (aco=const), для пяти значений размера зерен заполнителей, причем г : г2: гз: a : г5=1 : 2 : 5 : 10 : 20. Проведя прямую, параллельную оси со на уровне необходимой эффективности ту (пунктирная линия), находим на пересечении с кривыми частоты, необходимые для поддержания колебаний частицы разных размеров скорости возбуждения при одинаковой амплитуде. Если ка - кая-то частота обеспечивает необходимые относительные колебания частиц данного размера, она заведомо обеспечивает эффективные колебания частиц больших размеров. Рационально выбранный вибрационный режим процесса уплотнения бетонной смеси должен оптимизировать динамическую систему, т. е. обеспечить ей такое состояние, при котором наблюдается наименьший уровень реологических сопротивлений. Этим создается условие снижения энергоемкости процесса виброуплотнения бетонной смеси при формовании. Степень уплотнения бетонной смеси оценивается коэффициентом уплотнения /Супл — отношением фактической плотности бетона к теоретической массе — плотности (/СуПл^0,98). Плотность бетона повышается с уменьшением водоцементного отношения В/Ц смеси, что обосновывает широкое применение жестких бетонных смесей.

Наша организация, помимо оказания такой популярной услуги, как передача в аренду автотехники для строительства, дополнительно специализируется на осуществлении Строительная спецтехника – главный аспект выручки строительных организаций, так как за счет …

Дробилка щековая ДЩ-4000 Оборудование для измельчения камней, скомканных сыпучих, щебня. Предназначение: Дробилка предназначена для дробленият оходов строительства, камней, мрамора, углей, окаменевших сыпучих материалов, кирпичей и т.д. на фракции от 10 …

Рассев 3х ярусный Р-4ф Оборудование для рассева сыпучих на 4 фракции Принцип работы Рассева р-4ф Куски сыпучих материалов размерами до 10 мм засыпаются в верхнее приемное отделение и после обработки …

msd.com.ua

Способы уплотнения, консистенция бетонной смеси

На рисунке показаны различные способы уплотнения бетонной смеси, применяемые в зависимости от конститенции смеси. Если консистенция отклоняется от предусмотренной в сторону повышения жесткости (в направлении V1), то требуемая степень уплотнения не достигается. В бетоне остается слишком много раковин, отрицательно влияющих на его качество. При отклонении в сторону повышения пластичности (в направлении V5) происходит расслаивание смеси. Некоторые способы уплотнения допускают различные диапазоны консистенции. Так, внутренние вибраторы и вибростолы можно применять при сравнительно широком диапазоне пластичности, в то время как торкретирование, центрифугирование и вакуумирование можно производить только в сравнительно узком интервале консистенции. Расчет количества переработанной бетонной смеси показывает, что преимущество отдается виброуплотнению (80%) При изготовлении сборного бетона применяют прессование и прокат в сочетании с виброуплотнением. Литой и вакуумированный бетоны находятся еще в стадии развития, а центрифугированный бетон несколько отошел на задний план. Поэтому здесь будет рассмотрено только виброуплотнение.

Виброуплотнение бетонной смеси

Ранее было кратко описано развитие технологии уплотнения бетонной смеси от трамбования и литья до виброуплотнения. Последний способ применялся в отдельных случаях уже с 1911 г при строительстве бетонных дорожных покрытий, однако решающий толчок был получен с 1926 г после того, как его применим в строительстве из железобетона Основанием послужили выводы Деньо о том, что подвижность бетонной смеси можно улучшить путем погружения в нее возбудителя колебаний. Этот способ позволяет перерабатывать жесткие и крупнозернистые смеси и обеспечивает высокую прочность бетона. На основании многочисленных исследований были разработаны вибраторы и методы виброуплотнения, хотя теоретические аспекты состояния свежеуложенной бетонной смеси и виброуплотнения до сих пор недостаточно ясны. В последнее время все чаще вместо термина «вибрационное уплотнение» применяют термин «виброуплотнение». Общие основы процесса вибрирования Прежде всего возникает вопрос, что происходит со смесью при вибрировании.

Рис. Способы уплотнения бетонных-смесей

При включении вибратора и возбуждении колебаний смесь приходит в движение Трение и сцепление между покрытыми цементным тестом частицами заполнителя уменьшаются, и ощутимо снижается вязкость цементного вяжущего. Смесь сначала быстро оседает, в связи с уплотнением рыхлоуложенного материала и вытеснением воздуха. В конце первой фазы бетонная смесь ведет себя как вязкая жидкость, устанавливается определенный уровень ее поверхности, достигается значительная степень уплотнения. При дальнейшем вибрировании частицы заполнителя располагаются еще плотнее и продолжают вытесняться небольшие пузырьки воздуха. При выключении вибратора (продолжительность вибрирования, как правило, составляет 20—180 с) эта дополнительная подвижность теряется. В экстремальных случаях, при очень жестких смесях и специально подобранном составе свежеприготовленный бетон может быть настолько устойчив, что допускает распалубку без значительной деформации. С другой стороны, бесполезное длительное вибрирование пластичных смесей приводит к расслоению смеси из за всплывания более легкого цементного раствора и оседания крупного заполнителя (см 3 1) Опытный рабочий судит о достаточном уплотнении по постепенному обогащению поверхности цементным тестом и уменьшению выделения воздушных пузырьков. Требуемые для вибрирования механические колебания возбуждаются большей частью вращающимся дебалансом. Реже применяются электромагнитные или пневматические возбудители. Принцип действия вращающегося дебаланса. Возникающая при его вращении центробежная сила Р0, называемая также возмущающей силой вибратора, тем выше, чем больше масса дебаланса m0 или ее расстояние г0 от точки вращения (радиус вращения) и чем выше число оборотов. Отсюда следует, что при небольшом диаметре булавы (например, 38 мм) достигаются незначительные силы возбуждения, так как в них можно поместить лишь небольшие дебалансы с незначительными радиусами вращения. Для оценки процесса вибрирования необходимо знать величину амплитуды колебания у и частоты колебания. Последняя, как правило, соответствует числу оборотов вибратора. Эти характеристики поразному влияют на эффективность виброколебаний, т. е. на интенсивность вибрирования.

Частота колебаний влияет на смесь гораздо сильнее, чем амплитуда. Отсюда следует, что производительность вибратора необходимо в основном повышать за счет увеличения частоты, тем более что слишком высокая амплитуда вызывает повреждение форм и расслоение смеси. Что касается собственной частоты колебаний зерен, то теоретические исследования показали, что крупные частицы входят в резонанс при низкой частоте колебаний, а мелкие — при высокой. Поэтому с точки зрения техники уплотнения было бы целесообразно применять поличастотные вибраторы, однако на практике используют вибраторы высокой частот В результате многочисленных попыток свести обе характеристики колебаний к единому параметру интенсивности вибрирования были выведены равнозначные величины — «относительное ускорение» и «интенсивность»

При вибрации колебания затухают как при передаче через опалубку и части формы, так и в самой смеси, и тем сильнее, чем мягче материал опалубки и формы и чем больше рыхлость и пористость смеси. По окончании уплотнения можно оценить влияние затухания и тем самым радиус действия вибратора исходя из величины осадки поверхности. Если интенсивность вибрирования (при постоянной частоте и амплитуде) ниже требуемой для уплотнения, то смесь будет недостаточно уплотняться. Эта минимальная величина интенсивности зависит от состава и консистенции смеси. Для пластичных и хорошо уплотняемых смесей она меньше, чем для жестких. Равномерного уплотнения бетонной смеси целесообразнее всего добиваться путем равномерного распределения интенсивности вибрации, даже если при этом не полностью используется радиус действия вибратора. Чрезмерное увеличение продолжительности вибрации опасно, так как при этом происходит расслоение бетона вблизи вибратора и уплотнение в более удаленных местах Достигаемое при этом увеличение радиуса действия незначительно. Так как с помощью измерительной техники очень трудно определять амплитуду колебаний бетонной смеси, то приведенные зависимости и характеристики нашли применение в основном при технологической подготовке производственных линий и в теоретических исследованиях. Для оценки качества уплотнения детали или конструкции инженеру необходимо иметь простые, по возможности визуальные критерии, разработанные отдельно для каждого способа уплотнения.

Из сказанного можно сделать следующие выводы:- при вибрировании воздействии механических колебаний на бетонную смесь значительно улучшается ее подвижность, что дает возможность уплотнять также жесткие бетонные смеси; - производительность вибратора. Оценивается по энергии возбуждения колебаний. Амплитуда и частота воздействующих на бетон колебаний определяют интенсивность вибрирования; - предельный радиус действия вибратора достигается тогда, когда вследствие затухания интенсивность вибрации становится минимальной, требуемой для уплотнения данной бетонной смеси; - для равномерного уплотнения бетонной смеси необходима равномерная интенсивность вибрации. Это достигается при оптимальных продолжительности вибрации и расположении вибратора.

Требования к материалам. Было бы ошибочным считать, что смесь может быть достаточно уплотнена независимо от ее состава. Эффективность виброуплотнения (например, радиус действия и производительность, затухание, расслоение) в большой степени зависит от состава и консистенции смеси. Поэтому виброуплотнение предъявляет к уплотняемости смеси дополнительные требования. Пределы консистенции зависят от энергии возбуждения вибратора — между V1 (очень высокая энергия возбуждения) и V3 (низкая энергия возбуждения). Крайне важно оптимально согласовывать мощность вибратора и консистенцию смеси, так как даже очень мощный вибратор может эффективно уплотнять только смеси с показателями пластичности V= до 1,15. При еще более жестких смесях необходим дополнительный пригруз. С другой стороны, в связи с возрастающей опасностью расслаивания уплотняемая вибраторами смесь должна иметь показатель пластичности не ниже 1,18 (консистенция V3). Оптимальные значения V находятся в пределах 1,25—1,35.

Содержание цемента и воды в смеси должно быть таким, чтобы образовывался минеральный клей, хорошо обволакивающий крупные зерна и прилипающий к ним. Клейкость помогает передаче колебаний, а обволакивающая способность необходима для разжижения смеси при вибрировании. Если цементное тесто слишком сухое (В/Ц<0,23), то смесь несвязная, рыхлая и плохо уплотняется даже при максимальной энергии вибрации или дополнительном пригрузе. Если гранулометрический состав заполнителя находится между предельными кривыми Л и С, то это создает благоприятные условия для вибрирования. Отклонения в пределах крупной фракции (с 8 мм) при соблюдении максимальной крупности не имеют значения. Если гранулометрический состав находится у нижнего предела, то смеси с низким содержанием цемента становятся малопластичными и склонны к расслаиванию. Такая же опасность возникает в случае прерывистого гранулометрического состава. Заполнитель с высоким содержанием мелкого песка и щебеночный заполнитель требуют при прочих равных условиях большей продолжительности вибрации. Смесь с очень высоким содержанием мелкого песка и каменной муки обладает упругими свойствами и, будучи резиноподобной, плохо проводит колебания, в то время как при достаточном содержании крупных частиц в результате тесного контакта между ними обеспечивается хорошая передача колебаний. Необходимые для эффективного виброуплотнения смеси клейкость, влажность и обволакивающая способность раствора обусловливаются оптимальным содержанием каменной муки и мелкого заполнителя. Часть каменной муки или мелкого заполнителя можно заменить искусственными воздушными пирами без изменения уплотняемости. Повышающие морозостойкость воздушные поры диаметром менее 0,3 мм, как правило не ликвидируются при вибрации. Особенно благоприятное действие при виброуплотнении оказывает применение пластифицирующих добавок, заметно снижающих внутреннее трение в смеси. Из сказанного следует:- для виброуплотнения пригодны смеси с консистенцией V1—V3; виброуплотняемость можно улучшить путем оптимизации состава смеси что уменьшает затраты труда по уплотнению; - консистенция, состав смеси и мощность вибратора должны быть согласованы; - при значениях В/Ц<0,23 виброуплотнение невозможно; воздухововлекающие и пластифицирующие добавки улучшают виброуплотняемость.

Наряду с этими общими положениями зависимости между виброуплотняемостыо и составом смеси необходимо иметь в виду, что при некоторых методах виброуплотнения к смеси предъявляются дополнительные требования в зависимости от формы изделия, способа воздействия интенсивности вибрации и способа передачи колебаний. Эти вопросы будут рассмотрены в следующих разделах. Уплотнение внутренними вибраторами. Внутренние вибраторы, как правило, погружают в смесь вручную, в результате непосредственного контакта достигается хорошая передача колебаний. Возможность наблюдения за процессом уплотнения, позволяющая согласовывать количество мест погружения вибратора и расстояние между ними с консистенцией смеси, привела к применению на строительных объектах в основном внутренних вибраторов. Как видно из рис. 47, обычно радиус действия внутреннего вибратора больше зависит от конструкции, чем от продолжительности вибрации. Исходя из этого рекомендуется назначать небольшие расстояния между местами погружения. Связанное с этим уменьшение продолжительности вибрации позволяет избежать расслаивания.

Равномерное уплотнение смеси достигается тогда, когда толщина уплотняемого слоя и расстояние между местами погружения вибратора находятся в пределах. Эти исходные значения распространяются на вибраторы со средней энергией возбуждения. При очень малых диаметрах булав необходимо выбирать меньшие расстояния (например, вибратор IVA 3000 с диаметром булавы 38 мм требует расстояния между местами погружения м). только в исключительных случаях (при неблагоприятной форме или сложной арматуре) допускается некоторое увеличение этих расстоянии, что влечет за собой увеличение продолжительности вибрации. Однако при этом состав смеси должен обеспечивать высокую устойчивость против расслаивания.

Наилучший результат достигается при общей продолжительности вибрации 20-30 с, когда булава вибратора быстро погружается в смесь и после кратковременного действия медленно извлекается. По характеру заплывания отверстия при извлечении булавы можно судить о возможности уплотнения смеси данным вибратором. Не допускается распределение смеси булавой, так как при этом вытекает цементное вяжущее и образуются пустоты. При наклонных изделиях или опалубках необходимо начинать вибрирование с самых глубоких мест, чтобы избежать дополнительной осадки уже уплотненных слоев.

Уплотнение с помощью поверхностного вибратора. При плоских элементах (бетонные покрытия, полы, плиты) не слишком большой толщины применяют поверхностные вибраторы. Для хорошего уплотнения очень важно, чтобы вибробрус прилипал к смеси для их совместного колебания. Сила сцепления увеличивается с увеличением поверхности соприкосновения, частоты колебаний и снижается с уменьшением В/Ц (цементное тесто становится более клейким). Обычно оно эффективно только тогда, когда брус прижимается к поверхности уплотняемого слоя пригрузом от 3000 до 8000 Па. При этом более жесткий бетон требует и более высоких пригрузов. Ширина бруса должна быть в два раза больше толщины слоя смеси, рабочая скорость — 0,5—2 м/мин. Но так как рабочая скорость бетоноукладчиков обычно устанавливается постоянной и поэтому не позволяет реагировать на изменение консистенции, то необходимы предварительные лабораторные исследования по выбору оптимальных консистенций и рабочей скорости.

Как показывает практика, хорошо уплотняются слои толщиной 20 см, при толщине 30 см нижние зоны уплотняются недостаточно. Арматура ухудшает уплотняемость. Конечно, глубину уплотнения можно увеличить путем снижения жесткости смеси и скорости бетоноукладчика, однако при этом возникает опасность обобщения поверхности слоя раствором или цементным тестом. В связи с возможностью расслаивания рекомендуется применение только жестких смесей Содержание растворной части бетонной смеси необходимо ограничить до предела, так как в противном случае будет происходить погружение виброплиты или обогащение раствором поверхности и в результате снизится износо- и морозостойкость. Отсюда следует, что вибробрус можно устанавливать непосредственно на поверхность слоя лишь при жесткой консистенции смеси (V>1,26), а при пластичных смесях он должен перемещаться по рельсам или опалубке Крупнозернистый заполнитель непрерывного состава (кривая гранулометрического состава А) способствует передаче колебаний. Необходимо помнить, что при слишком большом уплотнении часть искусственно введенных в поверхностную зону дорожного покрытия воздушных пор снова удаляется, в результате чего снижается морозостойкость и устойчивость бетона к действию солей.

Уплотнение наружным вибратором. В случае сложных, мелкоразмерных и высоких конструкций, а также при большой плотности арматуры, когда нельзя ввести внутренний вибратор, применяют наружные вибраторы. Поскольку вибратор, форма и бетонная смесь должны колебаться совместно, то необходимы прочные крепления. Для форм и опалубок опасно критическое число оборотов в области резонанса частот при пуске и выключении вибраторов, так как оно может привести к повреждению форм и расслаиванию смеси. Недавно вибраторы были реконструированы таким образом, что вибрация начинается лишь после прекращения критического числа оборотов. Тип вибраторов, их количество и расстояние между ними следует устанавливать (для данного изделия) исходя из радиуса их действия, причем наряду с консистенцией смеси играют роль вид и жесткость опалубки. Как правило, выбранное расстояние соответствует 1,5—2,5 м. Рекомендуемая глубина действия одностороннего вибратора 20—30 см, двухстороннего — 70 см. Так как передаваемая энергия вибрации не очень высока, то в отличие от поверхностных вибраторов здесь рекомендуются бетонные смеси более пластичной консистенции (от V2 до V3). На опалубке должна образовываться смазывающая пленка. Отсюда вытекает необходимость применения смеси с большим содержанием растворной части (как в бетонной смеси, подаваемой насосом) и с не очень крупным заполнителем (кривая В). Так как при использовании наружных вибраторов уплотняющее действие нельзя оценить визуально, то в строительстве часто в качестве дополнительной меры предосторожности используют смесь с пластичностью выше требуемой. В результате увеличивается опасность расслаивания. Необходимость применения смесей пластичной консистенции и с высоким содержанием растворной части при уплотнении наружными вибраторами ведет к повышенному расходу цемента.

brusshatka.ru

Способы уплотнения бетонной смеси

13Фев  материалы

Одно из важнейших свойств бетонной смеси — способность пластически растекаться под действием собственной массы или приложенной к ней нагрузки. Это и определяет сравнительную легкость изготовления из бетонной смеси изделий самого разнообразного профиля и возможность применения для ее уплотнения различных способов. При этом способ уплотнения и свойства смеси (ее подвижность или текучесть) находятся в тесной связи. Так, жесткие нетекучие смеси требуют энергичного уплотнения, и при формовании из них изделий следует применять интенсивную вибрацию или вибрацию с дополнительным прессованием (пригрузом). Возможны также и другие способы уплотнения жестких смесей — трамбование, прессование, прокат.

Подвижные смеси легко и эффективно уплотняются вибрацией. Применение же сжимающих (прессующих) видов уплотнения — прессования, проката, а также и трамбования — для таких смесей непригодно. Под действием значительных прессующих усилий или часто повторяющихся ударов трамбовки смесь будет легко вытекать из-под штампа или разбрызгиваться трамбовкой.

Литые смеси способны уплотняться под действием собственной массы. Для повышения эффекта уплотнения их иногда подвергают кратковременной вибрации.

Таким образом, могут быть выделены следующие способы уплотнения бетонных смесей: вибрирование, прессование, прокат, трамбование и литье. Наиболее эффективным как в техническом, так и в экономическом отношениях является способ вибрирования. Его успешно применяют также в сочетании с другими способами механического уплотнения — трамбованием (вибротрамбование) прессованием (вибропрессование), прокатом (вибропрокат). разновидностью механических способов уплотнения подвижных бетонных смесей является центрифугирование, используемое при формовании полых изделий трубчатого сечения. Хорошие результаты в отношении получения бетона высокого качества дает вакуумирование смеси в процессе ее механического уплотнения (преимущественно вибрированием), однако значительная продолжительность операции вакуумирования существенно снижает ее технико-экономический эффект, и поэтому этот способ мало распространен в технологии сборного железобетона.

Рассмотрим кратко сущность приведенных выше способов уплотнения бетонных смесей.

Вибрирование — уплотнение бетонной смеси в результате передачи ей часто повторяющихся вынужденных колебаний, в совокупности выражающихся встряхиванием. В каждый момент встряхивания частицы бетонной смеси находятся как бы в подвешенном состоянии и нарушается связь их с другими частицами. При последующем действии силы толчка частицы под собственной массой падают и занимают при этом более выгодное положение, при котором на них в меньшей степени могут воздействовать толчки. Это отвечает условию наиболее плотной их упаковки среди других, что в конечном итоге приводит к получению плотной бетонной смеси. Второй причиной уплотнения бетонной смеси при вибрировании является свойство переходить во временно текучее состояние под действием приложенных к ней внешних сил, которое называется тиксотропностью. Будучи в жидком состоянии, бетонная смесь при вибрировании начинает растекаться, приобретая конфигурацию формы, и под действием собственной массы уплотняться. Третья причина уплотнения определяет высокие технические свойства бетона.

Высокая степень уплотнения бетонной смеси вибрированием достигается применением оборудования незначительной мощности. Например, бетонные массивы емкостью несколько кубометров уплотняют вибраторами с мощностью привода всего 1…1,5 кВт.

Способность бетонных смесей переходить во временно текучее состояние под действием вибрации зависит от подвижности смеси и скорости перемещения при этом частиц ее относительно друг друга.Подвижные смеси легко переходят в текучее состояние и требуют небольшой скорости перемещения. Но с увеличением жесткости (уменьшением подвижности) бетонная смесь все более утрачивает это свойство или требует соответствующего увеличения скорости колебаний, т. е. необходимы более высокие затраты энергии на уплотнение.

На качество виброуплотнения оказывают влияние не только параметры работы вибромеханизма (частота и амплитуда), но также продолжительность вибрирования. Для каждой бетонной смеси в зависимости от ее подвижности существует своя оптимальная продолжительность виброуплотнения, до которой смесь уплотняется эффективно, а сверх которой затраты энергии возрастают в значительно большей степени, чем происходит уплотнение смеси. Дальнейшее уплотнение вообще не дает прироста плотности. Более того, чрезмерно продолжительное вибрирование может привести к расслаиванию смеси, разделению ее на отдельные компоненты — цементный раствор и крупные зерна заполнителя, что в конечном счете приведет к неравномерной плотности изделия по сечению и снижению прочности в отдельных частях его. Естественно, что продолжительное вибрирование невыгодно и в экономическом отношении: возрастают затраты электроэнергии и трудоемкость, снижается производительность формовочной линии.

Интенсивность виброуплотнения также возрастает, если частота вынужденных колебаний оказывается равной частоте собственных колебаний. В связи с тем что бетонная смесь имеет большой диапазон размеров частиц (от нескольких микрометров для цемента до нескольких сантиметров для крупного заполнителя) и соответственно различия в частоте их собственных колебаний, наиболее интенсивное уплотнение смеси будет в том случае, когда режим вибрирования характеризуется различными частотами. Так возникло предложение применять поличастотное вибрирование.

Эти факторы следует учитывать для технико-экономической оценки операций формования изделий. Из сказанного следует, что эффективность уплотнения возрастает с увеличением энергии уплотнения, продолжительность уплотнения при этом снижается и производительность формовочной линии повышается. Таким образом, на основании технико-экономического анализа свойств бетонной смеси, производительности формовочной линии можно выбрать мощность виброуплотняющих механизмов.

Виброуплотнение бетонной смеси производят переносными и стационарными вибромеханизмами. Применение переносных вибромеханизмов в технологии сборного железобетона ограничено. Их используют в основном при формовании крупноразмерных массивных изделий на стендах.

В технологии сборного железобетона на заводах, работающих по поточно-агрегатной и конвейерной схемам, применяют виброплощадки. Виброплощадки отличаются большим разнообразием типов и конструкций вибраторов — электромеханические, электромагнитные, пневматические; характером колебаний — гармонические, ударные, комбинированные; формой колебаний — круговые направленные — вертикальные, горизонтальные; конструктивными схемами стола — со сплошной верхней рамой, образующей стол с одним или двумя вибрационными валами, и собранные из отдельных виброблоков, в целом представляющих общую вибрационную плоскость, на которой располагается форма с бетонной смесью. Для прочности крепления формы к столу площадки предусматриваются специальные механизмы — электромагниты пневматические или механические прижимы.

Виброплощадка представляет собой плоский стол, опирающийся через пружинные опоры на неподвижные опоры или раму (станину). Пружины предназначены гасить колебания стола и предупреждать этим их воздействие на опоры, иначе произойдет их разрушение. В нижней части к столу жестко прикреплен вибровал с расположенными на нем эксцентриками. При вращении вала от электромотора эксцентрики возбуждают колебания стола, передающиеся затем форме с бетонной смесью, в результате происходит ее уплотнение. Мощность виброплощадки оценивается ее грузоподъемностью (масса изделия вместе с формой), которая составляет 2…30 т.

Заводы сборного железобетона оборудованы унифицированными виброплощадками, с частотой вращения 3000 кол/мин и амплитудой 0,3…0,6 мм. Эти виброплощадки хорошо уплотняют жесткие бетонные смеси конструкций длиной до 18 м и шириной до 3,6 м.

При формовании изделий на виброплощадках, особенно из жестких бетонных смесей на пористых заполнителях, в целях улучшения структуры бетона используют пригрузы — статический.

При формовании изделий в неподвижных формах уплотнение бетонной смеси производят с помощью поверхностных, глубинных и навесных вибраторов, которые крепят к форме. При изготовлении изделий в горизонтальных формах применяют жесткие или малоподвижные бетонные смеси, а при формовании в вертикальных формах (в кассетах) применяют подвижные смеси с осадкой конуса 8… 10 см.

Прессование — редко применяемый способ уплотнения бетонки смеси в технологии сборного железобетона, хотя по техническим показателям отличается большой эффективностью, позволяя получать бетон высокой плотности и прочности при минимальном расходе цемента (100…150 кг/м3бетона). Распространению способа прессования препятствуют исключительно экономические причины. Прессующее давление, при котором бетон начинает эффективно уплотняться, — 10…15МПа и выше. Таким образом, для уплотнения изделия на каждый 1 м2 его следует приложить нагрузку, равную 10… 15 МН. Прессы такой мощности в технике применяют, например, для прессования корпусов судов, но стоимость их оказывается столь высокой, что полностью исключает экономическую целесообразность использования таких прессов.

В технологии сборного железобетона прессование используют как дополнительное приложение к бетонной смеси механической нагрузки при ее вибрировании. В этом случае потребная величина прессующего давления не выходит за пределы 500… 1000 Па. Технически такого давления достигают под действием статически приложенной нагрузки в результате принудительного перемещения отдельных частиц бетонной смеси.

Различают прессование штампами плоскими и профильными. Последние передают свой профиль бетонной смеси. Так формуют лестничные марши, некоторые виды ребристых панелей. В последнем случае способ прессования называют еще штампованием. Прокат является разновидностью прессования. В этом случае прессующее давление передается бетонной смеси только через небольшую площадь катка, что соответственно сокращает потребность в давлении прессования. Но здесь особую значимость приобретают пластические свойства бетонной смеси, связность ее массы. При недостаточной связности будет происходить сдвиг смеси прессующим валком и разрыв ее.

Центрифугирование вающихся при вращении, прижимается к внутренней поверх ности формы и уплотняется при этом. В результате различной плотности твердых компонентов бетонной смеси и воды из бетон ной смеси удаляется до 20…30% воды, что способствует получению бетона высокой плотности.

Способ центрифугирования сравнительно легко позволяет получать изделия из бетона высокой плотности, прочности (40…60 МПа) и долговечности. При этом для получения бетонной смеси высокой связности требуется большое количество цемента (400…450 кг/м3), иначе произойдет расслоение смеси под действием центробежных сил на мелкие и крупные зерна так как последние с большой силой будут стремиться прижаться к поверхности формы. Способом центрифугирования формуют трубы, опоры линий электропередач, стойки под светильники.

При вакуумировании в бетонной смеси создается разрежение до 0,07…0,08 МПа и воздух, вовлеченный при ее приготовлении и укладке в форму, а также немного воды удаляется из бетонной смеси под действием этого разрежения: освободившиеся при этом места занимают твердые частицы и бетонная смесь приобретает повышенную плотность. Кроме того, наличие вакуума вызывает прессующее действие на бетонную смесь атмосферного давления, равного величине вакуума. Это также способствует уплотнению бетонной смеси. Вакуумирование сочетается, как правило, с вибрированием. В процессе вибрирования бетонной смеси, подвергнутой вакуумированию, происходит интенсивное заполнение твердыми компонентами пор, образовавшихся при вакуумировании на месте воздушных пузырьков и воды. Однако вакуумирование в техническом отношении имеет важный технико-экономический недостаток, а именно: большую продолжительность процесса — 1…2 мин на каждый 1см толщины изделия в зависимости от свойств бетонной смеси и величины сечения. Толщина слоя, которая может быть подвергнута вакуумированию, не превышает 12…15 см. Вследствие этого вакуумированию подвергают преимущественно массивные конструкции для придания поверхностному слою их особо высокой плотности. В технологии сборного железобетона вакуумирование практически не находит применения.

farbenliebe.ru

Уплотнение бетона - Бетонные работы - Полезная информация

Уплотнение бетонной смеси после подачи ее на место укладки производится для того, чтобы удалить из нее воздушные пузырьки и придать ей максимальную плотность. Уплотнением также достигается лучшее сцепление бетона с арматурой и закладными частями.

Чтобы получить максимальную плотность бетона, необходимо применять бетонную смесь с соответствующей удобоукладываемостью, так как при использовании слишком жесткой смеси укладка ее затруднена. Бетонная смесь не должна быть слишком подвижной, так как в этом случае при уплотнении может происходить нарушение однородности бетона, выделение на поверхности цементного молока, потеря прочности и снижение плотности вследствие того, что часть объема занята избыточной водой. Возникновение пор в бетоне обусловлено попаданием в него воздуха во время приготовления и укладки, а также испарением избыточной влаги. Необходимость применения бетонной смеси соответствующей удобоукладываемости, с одной стороны, и, с другой стороны, необходимость сохранять минимальное водоцементное отношение заставляют находить в каждом отдельном случае оптимальную консистенцию бетонной смеси, зависящую от условий ее укладки.

Выбирая метод уплотнения бетонной смеси, необходимо учитывать, что при ручном уплотнении бетонная смесь должна быть более подвижной, а при вибрировании — более жесткой.

Использование подвижной бетонной смеси и ручное уплотнение дают более ровную поверхность бетона, однако в этом случае для сохранения водоцементного отношения смесь должна содержать большее количество цемента. Повышенный расход цемента экономически оправдан при бетонировании тонких конструкций с небольшим поперечным сечением, так как в этих случаях стоимость цемента невелика по сравнению со стоимостью опалубки и другими расходами.

При использовании жестких бетонных смесей должна учитываться повышенная стоимость их уплотнения, а также расходы на вибрационное оборудование и на устройство более прочной опалубки. Следовательно, в тех случаях, когда объем бетона относительно невелик, уплотнение его вручную является более экономичным, тогда как при бетонировании больших массивов и дорог экономия цемента за счет применения более жестких смесей может оправдать повышенные расходы на укладку и вибрирование жесткого бетона.

Во время уплотнения бетона не должно происходить смещения арматуры или опалубки. Необходимо, кроме того, следить за надлежащим уплотнением бетона на участках, прилегающих к поверхностям опалубки, с тем чтобы поверхность готового бетона была ровной и гладкой и не имела раковин.

Уплотнение бетона вручную

Обычные методы уплотнения бетона вручную — штыкование и трамбование — производятся соответствующими ручными инструментами. Когда бетонируются плиты перекрытий и других больших поверхностей, уплотнению бетона способствует хождение по нему рабочих. Ручное уплотнение бетонных дорожных покрытий производится с помощью бруса, обработанного пег форме поперечного профиля дороги и укладываемого поперек нее между опалубочными досками. При бетонировании узких мест и при тесном расположении арматуры бетонная смесь для надежного уплотнения должна быть достаточно подвижной, с осадкой не менее 10-17,5 см.

Уплотнение вибрираторами

Методы механического уплотнения бетонной смеси с помощью машин, вызывающих колебания высокой частоты, постепенно вытесняют методы ручного трамбования на многих работах, в частности при устройстве бетонных дорожных покрытий. Вибраторы допускают применение более жестких смесей, так что даже когда бетонируются участки с густой арматурой, подвижность бетонной смеси по осадке конуса может быть не более 4 дюймов (10 см). Жесткость бетонной смеси ограничивается характеристиками оборудования для приготовления, транспортирования, укладки и отделки бетона. Затруднения могут возникнуть при:

1) выгрузке очень жесткой бетонной смеси из бетономешалки;

2) подаче бетонной смеси по желобам, выгрузке ее из грузовиков и других транспортных средств;

3) вибрировании участков, трудно доступных для вибрационного оборудования, вследствие чего может происходить нарушение однородности бетонной смеси;

4) окончательном выравнивании больших горизонтальных поверхностей, так как в этом случае при использовании слишком жесткой бетонной смеси трудно получить ровную поверхность, свободную от впадин и бугров.

По мере увеличения жесткости бетонной смеси возрастает стоимость всех операций, начиная от приготовления бетона и кончая его отделкой. Следовательно, в каждом отдельном случае консистенция бетонной смеси должна выбираться с учетом всех факторов, относящихся к тому или иному виду бетонных работ.

Разные типы вибраторов требуют различной консистенции бетонной смеси, поэтому, когда устанавливают консистенцию изготовляемой на площадке бетонной смеси, характеристика имеющегося вибрационного оборудования является решающим фактором. Бетонная смесь может быть не пригодной для вибрирования данным инструментом: быть слишком подвижной или, наоборот, слишком жесткой.

Вибраторы обычно приводятся в действие двигателями внутреннего сгорания, сжатым воздухом или электричеством, а по принципу работы делятся на три типа:

1) внутренние вибраторы;

2) вибраторы, укрепляемые на опалубке;

3) поверхностные вибраторы.

Внутренние вибраторы, где их применение возможно, являются наиболее эффективными по сравнению с другими типами.

При применении вибраторов любого типа во избежание нарушения однородности бетонной смеси и неравномерного уплотнения должны соблюдаться следующие условия:

а) опалубка должна быть возможно более плотной, чтобы предотвратить вытекание цементного раствора и образование раковин и ноздреватости на поверхности бетона. Во избежание смещения опалубки она должна быть прочно укреплена, а все клинья и распорки прибиты гвоздями;

б) вибрирование не должно производиться слишком долго при одном положении вибратора; это приводит к нарушению однородности смеси и образованию раковин;

в) следует вообще избегать слишком продолжительного вибрирования, так как это вызывает скопление на поверхности цементного раствора, который во время твердения трескается.

Пневматические вибраторы в сравнении с электрическими имеют свои преимущества и недостатки. Пневматические вибраторы легче и безопаснее в обращении. С другой стороны, при работе в холодное время вследствие быстрого падения давления воздуха цилиндры пневматических вибраторов могут замерзать. Замерзание цилиндров можно предотвратить путем подачи сухого воздуха, впрыскивания в воздухопровод жидкого масла или других веществ, предупреждающих замерзание, или путем пропускания воздуха через змеевик, подогреваемый жаровней. Воздушные компрессоры более громоздки и дороги по сравнению с электрогенераторами, однако в некоторых случаях они могут оказаться более подходящими.

Внутренние вибраторы. Внутренние вибраторы эффективнее, чем вибраторы других типов, так как вся их энергия передается непосредственно бетонной смеси. Они также проще в обращении и, будучи переносными, могут использоваться в трудных условиях.

Внутренний вибратор состоит из присоединенной к гибкому шлангу лопасти или трубы с жесткими рукоятками или без них.

Рабочий наконечник вибратора может быть жестко соединен с двигателем; в этом случае пневматическая турбина или электрический двигатель вращают вал с дебалансами; последний заключен в трубу, жестко соединенную с корпусом двигателя. В вибраторах с гибким валом вал с дебалансами также заключен в трубу, но соединен с электрическим двигателем, пневматической турбиной или двигателем внутреннего сгорания с помощью гибкого вала. Вибраторы этого типа, приводимые в действие электродвигателем или двигателем внутреннего сгорания.

Действие вибраторов внутреннего типа еще недостаточно изучено, очень мало известно об изменении степени уплотнения бетона по мере удаления от вибратора. Объединенный подкомитет Института гражданских инженеров и Института строительных инженеров, созданный для изучения влияния вибрирования на бетон, дал предварительные заключения, из которых следует, что вибромеханизмы должны давать не менее 3000 колебаний в минуту, а ускорение в бетоне должно составлять, по крайней мере, 4g (где g— ускорение силы тяжести, равное 9,8 м/сек2).

Имеются вибраторы, частота колебаний у которых достигает 9000 колебаний минуту однако в некоторых типах таких вибраторов вследствие больших скоростей возникают механические неполадки.

Наконечник внутреннего вибратора во время работы двигателя должен быть погружен в бетон, для того чтобы избежать перегрева подшипников и поломок механизма. Гибкий вал нельзя перегибать слишком сильно, так как это приводит к его быстрому износу.

Внутренний вибратор по возможности должен устанавливаться вертикально; вынимать его рабочую часть из бетона нужно медленно; переставлять вибратор для нового вибрирования следует на расстояние 45—75 см прежнего места. В недавно опубликованной немецкой инструкции рекомендуется опускать вибратор в бетон со скоростью 8 см/сек, которая дает наилучшие результаты. Вибратор нельзя применять для распределения бетона по форме, так как это приводит к нарушению однородности бетона.

Не рекомендуется ставить вибратор к опалубке ближе чем на 10 см, это необходимо для получения гладкой бетонной поверхности после распалубки. Если вибратор касается опалубки, около нее могут образовываться полосы песка. Время выдерживания вибратора в одном положении в бетоне обычно составляет 5—15 сек., однако о достаточности вибрирования можно еще судить по появлению вокруг вибратора цементного молока и по изменению звука. Необходимо было вынуть вибратор при первых признаках выделения цементного молока и переставить его на соседнее место. Вибраторы должны погружаться на всю глубину слоя свежеуложенного бетона и по возможности на 2—5 см в предыдущий, уже провибрированный слой, чтобы хорошо проработать стык между слоями.

Слишком длительного вибрирования следует избегать, так как это может привести к расслоению бетона.

Воздушные пузырьки в бетоне образуются у поверхности опалубки чаще в случае применения вибраторов, чем при уплотнении вручную. Неизвестно ни одного способа предупреждения этой пористости, за исключением использования в опалубке поглощающей обшивки или применения вакуум-форм. Некоторое снижение количества пузырьков дает обработка бетона около опалубки тонкой лопаткой.

Поглощающая обшивка опалубки как средство предотвращения образования пузырьков и улучшения поверхности бетона получила широкое распространение в США. В России также было сделано несколько опытов по использованию поглощающей обшивки, показавших положительные результаты. К сожалению, применяемые виды обшивки могут служить только один или два раза и поэтому дороги. В качестве поглощающей обшивки применялись изоляционный картон и другие пористые материалы, иногда обшитые грубой тканью или муслином.

Опалубочные вибраторы

Опалубочные вибраторы обычно жестко скрепляются с опалубкой или формой и вызывают колебания всей формы. Через форму колебания передаются бетону. Применение опалубочных вибраторов дает удовлетворительные результаты при бетонировании сильно армированных деталей или деталей малых и узких. Опалубочный вибратор потребляет больше энергии, чем глубинный, так как часть ее поглощается опалубкой. Кроме того, опалубка или форма должны быть достаточно прочными и жесткими, чтобы противостоять действию вибрации.

В качестве опалубочных вибраторов применяются электродвигатели с дебалансом, пневматические молотки или электромагнитные пульсаторы. Примененяют опалубочный вибратор для изготовления элементов сборного железобетона.

Чтобы получить равномерное уплотнение наружными вибраторами, необходимо укладывать бетонную смесь слоями толщиной не более нескольких сантиметров. Опалубочные вибраторы часто вызывают образование воздушных пор, особенно в верхней части слоя. Рекомендуется верхние 60 см бетона уплотнять вручную или при помощи внутреннего вибратора, если позволяет место.

Портативные электрические и пневматические молотки также иногда используют для уплотнения через опалубку, приставляя их к определенным ее местам. Этот способ особенно полезен тогда, когда отдельные участки бетонируемой конструкции недоступны для внутренних вибраторов.

Одним из видов опалубочных вибраторов являются вибрационные столы, обладающие тем преимуществом, что сообщают всей форме одинаковые колебания. Они могут иметь или пневматический, или электрический привод и широко применяются при изготовлении бетонных изделий. В вибрационных столах других типов бетон уплотняется не колебательным движением, а серией последовательных ударов. Такой метод уплотнения дает вполне удовлетворительные результаты.

Поверхностные вибраторы

Поверхностный вибратор состоит из плоской горизонтальной плиты, на которой укреплен вибрационный механизм, сходный с теми, какие применяются в опалубочных вибраторах. Он применяется для уплотнения бетона в крупных массивах (плотинах, подпорных стенках, устоях мостов) — там, где имеются значительные горизонтальные поверхности бетона, и обычно используется для окончательного выравнивания поверхности бетона после уплотнения его внутренними вибраторами.

Как правило, эффективная глубина вибрирования поверхностными вибраторами составляет, в зависимости от их типа, 20—30 см.

Размещено: 25.03.2010

www.skshans.ru

Как уплотнять смеси на основе бетона?

Технология создания бетонных конструкций подразумевает не только правильное приготовление раствора, но и его последующее уплотнение. В процессе создания смеси внутри нее образуются полости, нарушающие монолитность структуры и снижающие прочность и долговечность сооружений. Метод применяется для удаления воздуха и лишней воды, понижения вязкости и улучшения ее текучести.

Для оценки качества бетона выведен специальный критерий — коэффициент уплотнения. Он определяется как отношение удельного веса готового раствора к расчетному значению, полученному при условии полного отсутствии внутри него воздуха. Допустимым считается коэффициент в переделах 0,98–1,0. Для достижения таких показателей используют различные способы уплотнения бетонной смеси, выбор которых зависит от ее состава, предназначения и размера фракций. Улучшают качество автоматизированными вибраторами.

Метод выбора

В зависимости от исходных данных, применяют такие типы устройств:

- Глубинные — для уплотнения крупных массивов бетона.

- Поверхностные — для воздействия на внешние слои раствора.

- Наружные — закрепляемые непосредственно на краю емкости со смесью или в опалубке, расположенной на эластичной основе.

- Виброплощадки — для использования в промышленных масштабах на предприятиях, выпускающих ЖБИ.

Изменение режима их работы заключается в корректировке основных параметров системы:

- Амплитуды колебаний — величины наибольшего отклонения точки от положения равновесия.

- Частоты — количества движений в единицу времени.

- Сроков проведения уплотнения.

Для растворов с крупными фракциями наполнителя выбирают особые способы воздействия на бетонные смеси устройствами с низкой частотой колебаний при максимальном размахе подвижной части. Если применяется мелкодисперсный состав, то оптимально создавать движения высокой частоты с небольшими уровнями отклонений. Смеси с различным типом наполнителя уплотняют в поличастотном режиме с изменяемой амплитудой. Последний вариант — наиболее эффективный и чаще всего используемый в строительстве. Существующие типы вибраторов для уплотнения бетона по источнику энергии делятся на электромеханические, электромагнитные, гидравлические и пневматические. В полевых условиях и при отсутствии электрической сети применяют двигатели внутреннего сгорания или работают ручным методом.

Глубинные вибраторы

Используются для воздействия на растворы большого объема, необходимые для создания армированных и неармированных бетонных конструкций: балок, перекрытий, фундаментов и полов. Их рабочей частью является наконечник (булава), внутри которого находятся эксцентрики, создающие колебания высокой частоты. Энергия вращения передается от двигателя посредством гибкого привода. В результате вибрации бетонный раствор становится пластичным, подвижным и плотно заполняет весь рабочий объем механизма. При таком способе уплотнения лишняя вода и воздух выталкиваются на поверхность.

Используются для воздействия на растворы большого объема, необходимые для создания армированных и неармированных бетонных конструкций: балок, перекрытий, фундаментов и полов. Их рабочей частью является наконечник (булава), внутри которого находятся эксцентрики, создающие колебания высокой частоты. Энергия вращения передается от двигателя посредством гибкого привода. В результате вибрации бетонный раствор становится пластичным, подвижным и плотно заполняет весь рабочий объем механизма. При таком способе уплотнения лишняя вода и воздух выталкиваются на поверхность.

Системы поверхностного типа

Применяются при монтаже простых и армированных бетонных конструкций и покрытий: автомобильных дорог и аэродромных полос, сводов, перекрытий и полов зданий, с толщиной слоя смеси не более 250 мм (при использовании двойной арматуры — до 120 мм). Они представляют собой рабочую площадку с двигателем (электрическим или внутреннего сгорания), на оси которого установлено несколько элементов с нарушенной балансировкой. При таком способе вращения деталей возникают колебания, которые передаются бетонной смеси и уплотняют ее структуру. К поверхностным типам устройств принадлежат виброрейки, функционирующие по методу обработки невысоких слоев раствора (для полов и перекрытий). Конструктивно они выполнены в виде двух жестко связанных поперечинами металлических профилей, на которых установлен электрический или бензиновый двигатель.

Наружные системы уплотнения

Незаменимы в случаях, когда использование глубинных механизмов нецелесообразно или невозможно. При создании неглубоких конструкций они крепятся прямо к опалубке, которая вибрирует вместе с раствором. Кроме того, устройства наружного типа применяются для облегчения процесса выгрузки смеси бетона из объемных емкостей, в которых она замешивалась.

Незаменимы в случаях, когда использование глубинных механизмов нецелесообразно или невозможно. При создании неглубоких конструкций они крепятся прямо к опалубке, которая вибрирует вместе с раствором. Кроме того, устройства наружного типа применяются для облегчения процесса выгрузки смеси бетона из объемных емкостей, в которых она замешивалась.

Более популярны электромеханические варианты с круговым и направленным распространением волн, а также с пневматическим приводом. В вибраторах первого типа колебания создаются при вращении специальных дебалансов, находящихся на валу ротора. Перемещая их по оси, можно плавно подбирать нужный крутящий момент. Второй вид уплотнителей представляет собой двигатель, жестким способом связанный с маятниковой подставкой, частота и размах движений которой также регулируется положением дебалансов. Для ограничения предельной амплитуды используются амортизаторы. В пневматических системах источником энергии является сжатый воздух.

Виброплощадки

Представляют собой две рамы, одна из которых (нижняя) прочно закреплена на основании (фундаменте), а вторая — подвижна и покоится на амортизаторах (пружинах, резиновых прокладках или рессорах). Колебания создаются электрическим двигателем, вращающим вал с дебалансами. Крепление верхней части, на которой устанавливается емкость с бетонным раствором, должно быть достаточно жестким, чтобы амплитуда движений была равномерной. В противном случае качество смеси в разных частях емкости будет отличаться.

Если автоматизированные способы уплотнения и укладки бетонной смеси для железобетонных конструкций невозможны, то применяют ручные (метод штыкования). Они предпочтительны для укрепления пластичных составов. Подходящий по размеру инструмент (тонкая труба, прямая палка или кусок арматуры) поступательными толчками с короткой амплитудой погружается в смесь до самого дна, а затем раскачивается из стороны в сторону. При его извлечении надо совершать движения таким же способом. Чтобы получить качественный бетон, следует аккуратно проштыковать смесь на всю глубину, не допуская пропусков. Для уплотнения жестких растворов используют метод их трамбовки обрезком деревянного бруса или бревна, весом 25–30 кг с оббитым железным листом днищем. Для удобства в верхней части инструмента закрепляют Т-образную ручку.

hardstones.ru