СТП 007-97 Метод испытания асфальтобетона на устойчивость к колееобразованию. Динамические испытания асфальтобетона

СТП 007-97 Метод испытания асфальтобетона на устойчивость к колееобразованию

КОРПОРАЦИЯ «ТРАНССТРОЙ»

СТП 007-97

МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА НА УСТОЙЧИВОСТЬ К КОЛЕЕОБРАЗОВАНИЮ

Москва 1998

СТП 007-97

СТАНДАРТ ПРЕДПРИЯТИЯ

МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА НА УСТОЙЧИВОСТЬ К КОЛЕЕОБРАЗОВАНИЮ

КОРПОРАЦИЯ «ТРАНССТРОЙ»

МОСКВА

1 РАЗРАБОТАН Государственным дорожным научно-исследовательским и проектным институтом Союздорнии (канд. техн. наук Г.Н. Кирюхин)

ВНЕСЕН Научно-техническим центром Корпорации «Трансстрой»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Корпорацией «Трансстрой» распоряжением от 24 ноября 1997 г. № МО-266

3 СОГЛАСОВАН специализированной фирмой «Автодорстрой»

4 ВВЕДЕН ВПЕРВЫЕ

|

1 Область применения |

|

2 Нормативные ссылки |

|

3 Общие положения |

|

4 Порядок проведения испытаний |

|

4.1 Аппаратура |

|

4.2 Подготовка к испытанию |

|

4.3 Проведение испытания |

|

4.4 Обработка результатов |

|

5 Требования безопасности |

|

Приложения: |

|

А Статистическая обработка результатов испытаний |

|

Б Прогнозирование сдвигоустойчивости асфальтобетона по сопротивлению сдвигу |

|

В Прогнозирование сдвигоустойчивости асфальтобетона по критерию накопленных пластических деформаций в покрытии |

СТАНДАРТ ПРЕДПРИЯТИЯ

|

Метод испытания асфальтобетона на устойчивость к колееобразованию |

Введен впервые |

Утвержден и введен о действие распоряжением Корпорации «Трансстрой»

от 24 ноября 1997 г. № МО-266

Дата введения 1998-01-01

Настоящий стандарт предприятия распространяется на смеси асфальтобетонные, асфальтобетон и другие органоминеральные материалы с максимальным размером минеральных зерен до 20 мм и устанавливает метод их испытания на устойчивость к колееобразованию (сдвигоустойчивость). Новый метод разработан в развитие ГОСТ 12801-84 и дополняет его механическими испытаниями стандартных образцов с целью определения расчетных характеристик асфальтобетона при сдвиге, а именно коэффициента внутреннего трения tg φ и когезионного сцепления С, предусмотренных Инструкцией по проектированию дорожных одежд нежесткого типа ВСН 46-83.

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 577-68 (СТ СЭВ 3138-81) Индикаторы часового типа с пеной деления 0,01 мм. Технические условия.

ГОСТ 9128-84 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон Технические условия.

ГОСТ 12801-84 Смеси асфальтобетонные, дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний.

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Технические требования.

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний.

СНиП 3.06.03-85 Автомобильные дороги.

ВСН 46-83 Инструкция по проектированию дорожных одежд нежесткого типа. М. :Транспорт, 1985.

3.1 Испытания на сдвигоустойчивость проводят при подборе состава и контроле качества асфальтобетона на цилиндрических образцах с диаметром и высотой равными 71,4 мм, которые изготовляют из мелкозернистой или песчаной смеси в соответствии с классификацией ГОСТ 9128-84.

3.2 Приготовление асфальтобетонных смесей, отбор проб и изготовление образцов для испытаний следует проводить в соответствии с ГОСТ 12801-84.

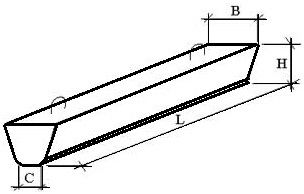

Сущность метода испытаний заключается в определении максимальных нагрузок и соответствующих предельных деформаций стандартных образцов одинакового размера при двух напряженно-деформированных состояниях сжатия (схемах нагружения) при одноосном сжатии и при сжатии специальным разрушающим устройством по аналогии с методом Маршалла. Принятые схемы нагружения образцов в настоящем методе испытаний представлены на рисунке 1.

Рисунок 1

4.1 Аппаратура

Испытательная машина с электромеханическим приводом (пресс) по ГОСТ 28840-90, обеспечивающая скорость деформирования образцов 50 мм/мин и диапазон нагрузок от 0 до 20 (50) кН.

Индикатор перемещений по ГОСТ 577-68 (СТ СЭВ 3138-81, обеспечивающий измерение предельной деформации образцов при сжатии с точностью не менее 0,01 мм.

Секундомер.

Разрушающее устройство в виде двух одинаковых частей металлической трубы с внутренним радиусом равным половине диаметра образца.

Термометр стеклянный с ценой деления шкалы 1 °С по ГОСТ 28498-90.

Сосуд для термостатирования образцов вместимостью 7-8 л.

Термостатирующее устройство, поддерживающее температуру воды 50±1 °С.

4.2 Подготовка к испытанию

Для испытания асфальтобетона на сдвигоустойчивость готовят четное число образцов в количестве не менее 6 штук. Высота образцов должна быть равной их диаметру в пределах допустимого отклонения не превышающего ± 1,5 мм.

Перед испытанием образцы выдерживают в течение 1 ч. при заданной температуре (50±1 °С) в воде. Половина образцов предназначается для испытания на одноосное сжатие по первой схеме нагружения, другая половина - по второй схеме (рис.1). Разрушающие устройства перед испытанием асфальтобетонных образцов рекомендуется также нагревать до температуры 50±10 °С.

Образцы, перед тем как поместить их в разрушающее устройство и на плиту пресса, вытирают мягкой тканью или фильтровальной бумагой.

4.3 Проведение испытания

Максимальные разрушающие нагрузки и соответствующие предельные деформации асфальтобетонных образцов определяют с помощью испытательных машин с механическим приводом при двух схемах нагружения: при одноосном сжатии и при сжатии по схеме Маршалла. Скорость деформирования образцов для обоих схем нагружения следует принимать одинаковой и равной 50±0,5 мм/мин.

Образец 3, извлеченный из водяной бани, устанавливают в центре нижней плиты пресса 4 при первой схеме нагружения (рис. 2) или в нижнее разрушающее устройство 2 при второй схеме нагружения (рис. 3).

Рисунок 2

Рисунок 3

Для уменьшения потерь тепла и исключения склеиваимости образцов с соприкасающимися металлическими поверхностями рекомендуется между ними прокладывать один слой писчей бумаги.

С целью повышения точности испытания рекомендуется применять шарнирные приспособления, состоящие из шарика 1 закрепленного в центре верхнего разрушающего устройства 2 (рис. 2 и 3). Шарнирные приспособления обеспечивают равномерное распределение нагрузки по нагружаемой поверхности асфальтобетонных образцов.

При установке верхнего разрушающего устройства на образец в соответствии с рис. 3 рекомендуется использовать шаблонные прокладки толщиной 27 мм, обеспечивающие симметричность размещения верхней и нижней частей устройства по отношению к образцу. Перед началом испытания шаблонные прокладки вынимаются, чтобы не препятствовать деформированию образца.

Верхняя плита пресса должна находиться на расстоянии 5-10 мм от верхнего разрушающего устройства. После этого включают электродвигатель пресса и начинают нагружать образец. В процессе испытания образца фиксируют максимальное показание силоизмерителя, которое принимают за разрушающую нагрузку. Одновременно с помощью индикатора перемещений замеряют предельную деформацию, соответствующую разрушающей нагрузке, и время нагружения образца по секундомеру. Допускается определять предельную деформацию по произведению постоянной скорости деформирования и времени нагружения образца.

4.4 Обработка результатов

Для каждого образца, испытанного как на одноосное сжатие, так и по схеме Маршалла, вычисляют затраченную на разрушение работу по формуле

|

, |

(1) |

где А - работа затраченная на деформирование образца до разрушения, Дж;

Р - разрушающее усилие, кН;

l - предельная деформация, мм.

Среднюю работу деформирования асфальтобетона при одноосном сжатии и при сжатии по схеме Маршалла вычисляют с точностью до 0.01 Дж как среднее арифметическое из результатов испытания не менее трех образцов ( Приложение 1).

Коэффициент внутреннего трения асфальтобетона tg φ следует вычислять по формуле:

|

, |

(2) |

где Am. Ас - средняя работа деформирования стандартных образцов асфальтобетона при испытании соответственно по схем t Маршалла и при одноосном сжатии, Дж;

Лабораторный показатель сцепления C л находят в зависимости от прочности асфальтобетона при сжатии Rc по формуле

|

, |

(3) |

Лабораторный показатель сцепления зависит от скорости деформирования и температуры испытания образцов, как и прочность при сжатии. Поэтому когезионное сцепление является реологической составляющей сопротивления сдвигу, отображая термовязкопластичные и усталостно-тиксотропные свойства асфальтобетона.

Предусмотренные стандартом предприятия работы должны производиться в соответствии с общими требованиями безопасности при проведении испытаний асфальтобетонных смесей и асфальтобетонов по ГОСТ 12801-84.

Статистическая обработка результатов испытаний

Среднее значение измеряемого показателя свойств асфальтобетона вычисляют как среднее арифметическое из результатов испытаний не менее трех образцов по формуле

|

, |

(1) |

где X - среднее значение измеряемого показателя;

хi - значение показателя замеренное при испытании 1-го образца;

n -количество испытанных образцов.

Оценку дисперсии измеряемого показателя в выборке находят по формуле

|

, |

(2) |

где S2(x)- оценка дисперсии измеряемого показателя свойств асфальтобетона.

Оценки дисперсий расчетных характеристик асфальтобетона при сдвиге находят по формулам

|

, |

(3) |

|

, |

(4) |

где S2() - статистические оценки дисперсий рассматриваемых показателей свойств асфальтобетона.

Прогнозирование сдвигоустойчивости асфальтобетона по сопротивлению сдвигу

Определяемые показатели свойств асфальтобетона и других материалов на основе органических вяжущих рекомендуется применять для расчета и прогнозирования сдвигоустойчивости покрытий и оснований автомобильных дорог.

В качестве основного критерия сдвигоустойчивости принимают гипотезу, что пластические деформации от действия транспортных нагрузок не возникнут, если сдвигающие напряжения в конструктивном слое не будут превышать среднее сопротивление материала сдвигу.

|

, |

(1) |

где τдоп - допускаемое напряжение сдвига, характеризующее прочность асфальтобетона в расчетных условиях нагружения, МПа;

τф - фактическое максимальное касательное напряжение от колеса расчетного автомобиля, определяемое по решениям теории упругости для слоистых сред, МПа.

Сопротивление асфальтобетона пластичному сдвигу принято характеризовать законом трения Кулона.

|

, |

(2) |

где р - нормальное напряжение в слое от расчетной нагрузки, МПа;

tg φ - коэффициент внутреннего трения асфальтобетона;

С - показатель когезионного сцепления асфальтобетона, соответствующий расчетным условиям работы дорожного покрытия, МПа.

Чтобы определить параметры приведения лабораторного показателя сцепления асфальтобетона к расчетным условиям необходимо дополнительно использовать показатели прочности по ГОСТ 12801 -84.

Расчетный показатель сцепления С определяют исходя из закономерностей деформирования и разрушения асфальтобетона в вязкопластичной стадии по формуле

|

, |

(3) |

где Сл - лабораторный показатель когезионного сцепления асфальтобетона, МПа;

t л - среднее время нагружения образцов асфальтобетона в лаборатории, с;

t 1 - среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, с;

t n - максимальное непрерывное время эксплуатации покрытия при высокой расчетной температуре, час;

N - интенсивность движения расчетного автомобиля по одной полосе, авт./час;

m - коэффициент пластичности асфальтобетона;

U - энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

Т n . - максимальная расчетная температура покрытия, °К;

Тл,- абсолютная температура испытания образцов в лаборатории,

323,15 °К;

Коэффициент пластичности m вычисляют по формуле

|

, |

(4) |

где Rc,R3- показатели прочности при сжатии, соответственно при скорости деформирования 50 и 3 мм/мин, МПа.

Энергия активации вязкопластичного разрушения U в кДж/моль вычисляется на основании значений прочности при сжатии для двух температур.

|

, |

(5) |

где R20, R50 - показатели прочности при сжатии соответственно при 20 и 50 °С, МПа.

Прогнозирование сдвигоустойчивости асфальтобетона по критерию накопленных пластических деформаций в покрытии

Настоящее приложение рекомендуется для дополнительного расчета и прогнозирования сдвигоустойчивости покрытий из асфальтобетонов и других материалов на основе битумных и полимерно-битумных вяжущих. В отличие от критерия прочности асфальтобетона при сдвиге, ориентированного на сопротивление материала при максимальной расчетной температуре покрытия, предлагаемый критерий сдвигоустойчивости базируется на суммировании необратимых деформаций сдвига от действия транспортных нагрузок во всем температурно-временном диапазоне нагружения покрытия за расчетный период эксплуатации.

В качестве дополнительного критерия сдвигоустойчивости принимают условие, чтобы накопленная пластическая деформация асфальтобетонного покрытия не должна превышать допустимой величины

|

, |

(1) |

где γ n . - накопленная (суммарная) пластическая деформация асфальтобетонного покрытия;

γдоп - относительная деформация сдвига, определяемая из допустимой величины неровности асфальтобетонного покрытия по СНиП 3.06.03-85.

Накопленную пластическую деформацию асфальтобетонного покрытия следует вычислять по формуле

|

, |

(2) |

где Ккол - коэффициент колейности учитывающий вероятность прохождения колес автомобилей по одному следу;

tp , - расчетный срок службы асфальтобетонного покрытия, сутки;

N - интенсивность движения расчетного автомобиля по одной полосе, авт./сутки;

t 1 , - среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, в минутах;

V л - скорость деформирования образцов при нагружении, 50 мм/мин;

h л - высота образца, 70,4 мм;

τф , - фактическое максимальное касательное напряжение от колеса расчетного автомобиля, МПа;

р - нормальное напряжение в слое от расчетной нагрузки, МПа;

tg φ - коэффициент внутреннего трения асфальтобетона;

Сл- лабораторный показатель когезионного сцепления асфальтобетона, МПа;

m - коэффициент пластичности асфальтобетона;

Тмин, Тмах - соответственно минимальная и максимальная расчетная температура покрытия, оК;

Р(Т) - частотное распределение (обеспеченность) температуры покрытия за расчетный срок службы;

U - энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

тл,- абсолютная температура испытания образцов, оК;

Ключевые слова: асфальтобетон, метод испытания, колееобразование, сдвигоустойчивость, критерий сопротивления сдвигу, критерий пластической деформации.

Похожие документы

znaytovar.ru

ПНСТ 133-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения динамического модуля упругости, ПНСТ от 21 июля 2016 года №133-2016

ПНСТ 133-2016

Дороги автомобильные общего пользования

ОКС 93.080.20ОКП 57 1841

Срок действия с 2016-09-01по 2019-06-01

1 РАЗРАБОТАН Закрытым акционерным обществом "Институт "СТРОЙПРОЕКТ" (ЗАО "Институт "СТРОЙПРОЕКТ") совместно с Автономной некоммерческой организацией "Научно-исследовательский институт транспортно-строительного комплекса" (АНО "НИИ ТСК")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 июля 2016 г. N 55-пнст

4 ВВЕДЕН ВПЕРВЫЕПравила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее, чем за девять месяцев до истечения срока его действия, разработчику настоящего стандарта по адресу: [email protected] и в Федеральное агентство по техническому регулированию и метрологии по адресу: Ленинский просп., д.9, Москва В-49, ГСП-1, 119991.В случае отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты" и журнале "Вестник технического регулирования". Уведомление будет размещено также на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт разработан с учетом основных нормативных положений AASHTO T 342* "Стандартная методика определения динамического модуля горячей асфальтовой смеси" (AASHTO T 342 "Determining dynamic modulus of hot mix asphalt") и входит в комплекс стандартов, нормирующих метод объемного проектирования асфальтобетонных смесей в Российской Федерации.________________* Доступ к международным и зарубежным документам можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

1 Область применения

Настоящий стандарт распространяется на асфальтобетонные дорожные смеси и асфальтобетон, предназначенные для устройства конструктивных слоев дорожной одежды, и устанавливает метод определения динамического модуля упругости асфальтобетона в определенных диапазонах температур и нагрузочных частот.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:ГОСТ 12.4.131-83 Халаты женские. Технические условияГОСТ 12.4.132-83 Халаты мужские. Технические условияГОСТ 166-89 Штангенциркули. Технические условияГОСТ 3749-77 Угольники поверочные 90°. Технические условияГОСТ 12.4.252-2013 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытанийГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защитыПНСТ 92-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения максимальной плотностиПНСТ 106-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения объемной плотностиПримечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 комплексный модуль (complex modulus): Комплексная величина, устанавливающая взаимосвязь между напряжением и деформацией материала с линейными вязкостно-упругими свойствами.

3.2 динамический модуль (dynamic modulus): Абсолютное значение, полученное делением максимального (полного) напряжения на максимальную (полную) упругую деформацию материала, подверженного синусоидальной нагрузке.

3.3 фазовый угол (phase angle): Угол между функцией синусоидально приложенного максимального напряжения и функцией результирующей максимальной деформации во время испытания.

3.4 испытуемый образец (test sample): Уплотненная асфальтобетонная смесь цилиндрической формы, диаметром (102±2) мм и высотой (150,0±2,5) мм.

3.5 образец (SGC sample): Уплотненная асфальтобетонная смесь цилиндрической формы, диаметром (150±1) мм и высотой (170±1) мм.

4 Требования к испытательному оборудованию, средствам измерения и вспомогательным устройствам

При выполнении работ по определению динамического модуля упругости асфальтобетона применяют следующее испытательное оборудование, средства измерений и вспомогательные устройства:

4.1 Испытательная машина, способная создавать синусоидальную сжимающую нагрузку в диапазоне частот от 0,1 до 25,0 Гц и напряжением до 2800 кПа. При синусоидальной нагрузке стандартная ошибка в значении приложенной нагрузки не должна превышать 5%. Стандартная ошибка в значении приложенной нагрузки - это разность между замеренной нагрузкой и оптимальной синусоидой нагрузки. Стандартную ошибку в значении приложенной нагрузки вычисляют по формуле

, (1)

где se(P) - стандартная ошибка в значении приложенной нагрузки; - измеренное напряжение в точке i, кПа; - прогнозируемое напряжение в точке i, снятое с оптимальной синусоиды, кПа;n - общее число точек, в которых было измерено напряжение во время испытания; - напряжение на амплитуде оптимальной синусоиды.

4.1.1 Система управления и сбора данных должна обеспечивать сохранение данных (уровень напряжения, осевая деформация) в их хронологической последовательности. Система должна измерять время приложения синусоидальной нагрузки и результирующих деформаций. Характеристики измерительной системы приведены в таблице 1.

Таблица 1

| Измеряемая величина | Диапазон измерения | Разрешающая способность |

| Нагрузка | 0,12-25 кН | Не более 0,0012 кН |

| Деформация | 1 мм | Не более 0,0002 мм |

4.1.2 Климатическая камера, способная термостатировать образцы при разных температурах.Климатическая камера должна поддерживать температуру испытания образца в диапазоне от минус 10°C до 60°C с точностью 0,5°C. Камера должна быть достаточно вместительной, чтобы разместить испытуемый образец и фиктивный образец с термопарой, установленной в центре для контроля температуры.

4.2 Вращательный уплотнитель (гиратор) и вспомогательное оборудование для подготовки образцов. Уплотнитель должен быть рассчитан на уплотнение образцов высотой не менее 170 мм.

4.3 Сушильный шкаф, способный нагревать и поддерживать температуру до 220°C с погрешностью 3°C.

4.4 Осевые деформации следует замерять с помощью линейного дифференциального датчика (далее - ЛДД), установленного между точками контроля. Пример установки датчика ЛДД приведен на рисунке 1.

Рисунок 1 - Общая схема расположения точек измерения

d - диаметр испытуемого образца

Рисунок 1 - Общая схема расположения точек измерения

Деформации следует измерять в четырех точках, диаметрально противоположных друг другу. Это обусловлено тем, что в случае отказа одного ЛДД можно пренебречь показаниями противоположного ЛДД и основываться на измерениях двух ЛДД для получения среднего значения деформации. Наибольший предел измерения деформации должен быть равным 0,5 мм. Деформацию следует измерять между точками на образце, удаленными друг от друга в соответствии с рисунком 1. Система измерения деформации должна иметь функцию автоматического обнуления и функцию выбора диапазона измерений согласно таблице 2.

Таблица 2

| Диапазон измерений, мм | Разрешающая способность, мм |

| До 0,5 | 0,0100 |

| До 0,25 | 0,0050 |

| До 0,125 | 0,0025 |

| До 0,0625 | 0,0010 |

4.5 Нагрузочные диски диаметром (104,5±0,5) мм, используемые для укладки сверху и снизу образца для передачи нагрузки с испытательной машины на образец.Примечание - Как правило, эти диски изготавливаются из закаленной стали либо из высокопрочного анодированного алюминия. Если диски изготовлены из более мягкого материала, потребуется более частая их замена. Материалы с модулем упругости и твердостью ниже, чем у алюминия марки АД-33, применять не следует.

4.6 Амортизирующие прокладки, которые устанавливают между торцами образца и нагрузочными дисками для уменьшения трения. Эти прокладки состоят из двух тефлоновых листов или двух мембран из латекса толщиной (0,30±0,05) мм и диаметром (104,5±0,5) мм, между которыми нанесен слой силиконовой смазки.

4.7 Установка для распила асфальтобетона (циркулярная пила) для обработки торцов образцов. Циркулярная пила должна иметь алмазную режущую кромку и должна отпиливать торцы образцов без нагрева и ударной нагрузки.

4.8 Колонковый бур, снабженный системой охлаждения и алмазным наконечником для выбуривания образцов диаметром (102±2) мм.Примечание - Для использования рекомендуется буровая установка со скоростью вертикальной подачи 0,05 мм/об и угловой скоростью 450 мин. Для отбора образцов можно также использовать электрический пробоотборник с держателем.

5 Метод измерений

Сущность метода заключается в определении динамического модуля упругости асфальтобетона и фазового угла. Синусоидальное осевое сжимающее напряжение прикладывают к образцу асфальтобетона при заданной температуре и заданной частоте нагружения. Проводят измерения напряжения, приложенного к образцу и результирующей осевой деформации образца. На основе полученных данных проводят расчет динамического модуля упругости асфальтобетона и фазового угла.

6 Требования безопасности и охраны окружающей среды

При работе с асфальтобетонами используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.При выполнении измерений соблюдают правила электробезопасности по ГОСТ Р 12.1.019 и инструкции по эксплуатации оборудования.

7 Требования к условиям измерений

При приготовлении и испытании асфальтобетонных образцов соблюдают следующие условия для помещений:- температура - (22±3)°C;- относительная влажность - (55±15)%.Если образцы не будут испытаны в течение ближайших двух суток, обертывают их в полиэтиленовую пленку и хранят в закрытом помещении при температуре (22±3)°C. Образцы при хранении не следует укладывать друг на друга.Примечание - Для исключения влияния эффекта естественного старения на результаты испытания рекомендуется ограничить срок хранения образцов до испытания двумя неделями.

8 Подготовка к выполнению измерений

При подготовке к выполнению измерений проводят следующие работы:- изготовление образцов;- подготовка испытуемых образцов;- подготовка и настройка оборудования к измерениям.

8.1 Изготовление образцовАсфальтобетонные смеси, приготовленные в лабораторных условиях, должны быть термостатированы путем их выдерживания в сушильном шкафу при температуре 135°C в течение (240±5) мин, при этом необходимо перемешивать асфальтобетонную смесь каждые (60±5) мин. Толщина слоя асфальтобетонной смеси на поддоне во время термостатирования должна быть в пределах от 25 до 50 мм. Образцы смеси, отобранные в полевых условиях, предварительного термостатирования перед испытаниями не требуют.Для определения динамического модуля используют образцы из асфальтобетонной смеси, уплотненные с помощью вращательного уплотнителя (гиратора). Высота образца должна составлять (170±1) мм. Диаметр образца должен быть (150±2,5) мм.

8.2 Подготовка испытуемых образцовПри подготовке испытуемых образцов для испытания необходимо осуществить следующие операции:- выбуривают испытуемый образец диаметром (102±2) мм из середины асфальтобетонного образца, уплотненного с помощью вращательного уплотнителя. Колонковый бур и уплотненный образец должны устанавливаться на устойчивой опоре так, чтобы выбуриваемый испытуемый образец имел строго цилиндрическую форму, а его наружные поверхности были параллельными, без уступов, гребней и бороздок;- измеряют диаметр испытуемого образца с помощью штангенциркуля по ГОСТ 166 в трех точках относительно высоты образца и в трех точках, расположенных под углом 90° относительно друг друга. Следует зафиксировать результаты всех шести замеров с точностью до 1 мм. Рассчитывают среднее значение и стандартное отклонение шести замеров. Если стандартное отклонение превышает 2,5 мм, испытуемый образец должен быть отбракован. Если результаты замеров приемлемы, средний диаметр, зафиксированный с точностью до 1 мм, должен использоваться во всех последующих расчетах;- обрабатывают с помощью циркулярной пилы торцевые поверхности всех испытуемых образцов так, чтобы высота образца составляла (150,0±2,5) мм. Поверхности торцов испытуемых образцов должны быть перпендикулярными к вертикальной оси образца. Торцевая плоскость испытуемого образца не должна отклоняться от перпендикулярности более чем на 1°, что соответствует 2,7 мм при длине образца 152,4 мм. Это требование должно быть проверено на каждом образце с помощью угольника по ГОСТ 3749 и штангенциркуля по ГОСТ 166. Если данное требование не соблюдено, отбраковывают соответствующие образцы;- плоскостность поверхности торцов испытуемого образца не должна превышать 0,05 мм. Это требование должно быть проверено как минимум в трех точках, отстоящих друг от друга примерно на 120° c использованием угольника по ГОСТ 3749 и набора измерительных щупов толщиной от 0,02 до 0,05 мм;- определяют остаточную пористость в испытуемом образце, подготовленном для окончательных испытаний, по формуле

, (2)

где V - остаточная пористость, %;

G - максимальная плотность асфальтобетонной смеси, определенная в соответствии с ПНСТ 92

docs.cntd.ru

Сдвигоустойчивость асфальтобетона | Суровые будни начальника лаборатории

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

Как определить сдвигоустойчивость асфальтобетона

- Определение характеристик сдвигоустойчивости асфальтобетона.

- Сущность метода определения сдвигоустойчивости асфальтобетона заключается в определении максимальных нагрузок и соответствующих им предельных деформаций для стандартных образцов-цилиндров асфальтобетона при двух напряженно-деформированных состояниях:

а) при одноосном сжатии;

б) при сжатии по схеме Маршалла (специальным обжимным устройством)

Схема 1 Схема 2

Метод испытания на сдвигоустойчивость асфальтобетона Для испытаний асфальтобетона на сдвигоустойчивость готовят не менее 6-ти образцов. Перед испытанием на сдвигоустойчивость их выдерживают в течении 1 ч. При заданной температуре (50±2)0С в воде. Три образца асфальтобетона испытывают по схеме 1 и еще три образца по схеме 2. Испытания на сдвигоустойчивость проводят на механическом прессе, устанавливая образцы по центру плиты пресса. Верхняя плита пресса должна находиться на 5-10мм от верха образца или обжимного устройства. Нагружение образцов при определении сдвигоустойчивости асфальта осуществляют при скорости деформирования (50±1)мм/мин. При этом определяют максимальные разрушающие нагрузки и соответствующие им предельные деформации образцов асфальтобетона (точность измерения индикатора перемещений должна быть не менее 0,01 мм).__

Результаты испытаний асфальтобетона на сдвигоустойчивость заносят в таблицу. Сначала вычисляют работу (А), Дж, затраченную на разрушение для каждого образца (по схеме 1 и 2), по формуле:

А=(P ? l)/2, (3.16)

где: P – разрушающая нагрузка, кН;

l – предельная деформация, мм.

Затем определяют среднее значение А для обоих схем с точностью до 0.01мм. Используя полученные результаты определяют коэффициент внутреннего трения асфальтобетона (tg?), по формуле:

tg?=(3 ? (Am-Ac))/(3Am-2Ac) (3.17)

где Am,Ac – среднее значение работы деформирования образцов асфальтобетона при испытании соответственно по схеме 2 (схема Маршалла) и при одноосном сжатии, Дж.

В заключении определяют лабораторный показатель сцепления при сдвиге асфальтобетона (Сл), Мпа по формуле:

Сл=где Rc – среднее значение предела прочности при одноосном сжатии асфальтобетона, Мпа, определяется по формуле: Rc=Таблица 3.16

Результаты испытаний сдвигоустойчивости асфальтобетона

| Наименование показателей | Испытание на одноосное сжатие (схема №1),для образцов | Испытание по схеме Маршалла (схема №2),для образцов | |||||

| 1 | 2 | 3 | 1 | 2 | 3 | ||

| Разрушающая нагрузка (P), кН | 8,08 | 8,59 | 8,34 | 14,28 | 12,46 | 13,37 | |

| Диаметр образца (Д), см | 7,14 | 7,14 | 7,14 | 7,14 | 7,14 | 7,14 | |

| Площадь сжатия образца, см2 | 40,0 | 40,0 | 40,0 | 40,0 | 40,0 | 40,0 | |

| Предел прочности при одноосном сжатии (Rс), Мпа | 2,02 | 2,15 | 2,09 | - | - | - | |

| Среднее значение предела прочности при сжатии,Мпа | 2,09 | - | |||||

| Предельная деформация, (l), мм | 2,573 | 2,612 | 2,593 | 4,986 | 4,767 | 4,877 | |

| Работа разрушения образца (А), Дж | 10,39 | 11,22 | 10,81 | 35,60 | 29,70 | 32,60 | |

| Среднее значение работы разрушения (А), Дж | Аl=10,81 | Аm=32,60 | |||||

| Коэффициент внутреннего трения асфальтобетона, tg? | 0,86 | ||||||

| Показатель сцепления при сдвиге (Сл), Мпа | 0,45 | ||||||

ЗАКЛЮЧЕНИЕ По результатам проектирования и испытаний подобра состав горячей асфальтобетонной смеси для верхнего слоя покрытия, который по техническим показателям отвечает всем требованиям стандарта, предъявляемым к асфальтобетонам марки III типа Б для условий II – III дорожно-климатических зон (в том числе для

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

xn--90afcnmwva.xn--p1ai