Легкие и специальные бетоны (стр. 1 из 2). Специальные бетоны

Специальные виды бетонов

ВВЕДЕНИЕ

Бетон - искусственный каменный материал, получаемый в результате твердения специально приготовленной смеси, состоящий из вяжущего материала, крупного и мелкого заполнителя и воды. При необходимости в бетонную смесь вводят специальные добавки, улучшающие его технологические и структурные характеристики. Состав бетонной смеси должен обеспечить бетону к определенному сроку заданные свойства (прочность, морозостойкость, водонепроницаемость и др.).

Бетон является главным строительным материалом, который применяют во всех областях строительства. Возможность получить материал с самым различным комплексом свойств, высокая архитектурно-строительная пластичность, сравнительная простота и доступность технологии, малая энергоемкость и возможность успешного использования местного сырья и утилизации техногенных отходов, хорошие технико-экономические показатели, экологическая безопасность - все это вывело бетон на первое место среди строительных материалов.

Технико-экономическими преимуществами бетона и железобетона являются: низкий уровень затрат на изготовление конструкций в связи с применением местного сырья, возможность применения в сборных и монолитных конструкциях различного вида и назначения, механизация и автоматизация приготовления бетона и производства конструкций. Бетонная смесь при надлежащей обработке позволяет изготавливать конструкции оптимальной формы с точки зрения строительной механики и архитектуры.

Бетон долговечен и огнестоек, его плотность, прочность и другие характеристики можно изменять в широких пределах. Недостатком бетона, как любого каменного материала, является низкая прочность на растяжение, которая в 10-15 раз ниже прочности на сжатие. Этот недостаток бетона устраняется в железобетоне, когда растягивающее напряжение принимает арматура. В силу этих основных преимуществ бетоны различных видов и железобетонные конструкции из них являются основой современного строительства.

В качестве вяжущего чаще всего берут портландцемент, но могут быть использованы и другие вяжущие: строительный гипс, битум, полимеры, вяжущие низкой водопотребности (ВНВ) и др.

Крупный заполнитель - щебень или гравий, мелкий - песок.

В зависимости от плотности различают бетоны:

- особо тяжелые бетоны - плотностью более 2500 кг/м3, изготавливаемые на особо тяжелых наполнителях (из магнетита, барита, чугунного скрапа и др.). Эти бетоны применяют для специальных защитных конструкций;

- тяжелые бетоны - плотностью 2200-2500 кг/м3 на песке, гравии или щебне из тяжелых горных пород;

- облегченные бетоны - плотностью 1800-2200 кг/м3;

- легкие бетоны - плотностью 500-1800 кг/м3.

При проектировании бетонных и железобетонных конструкций назначают требуемые характеристики бетона: класс (марку) прочности бетоны, марки морозостойкости и водонепроницаемости. Бетон должен быть однородным - это важнейшее техническое и экономическое требование.

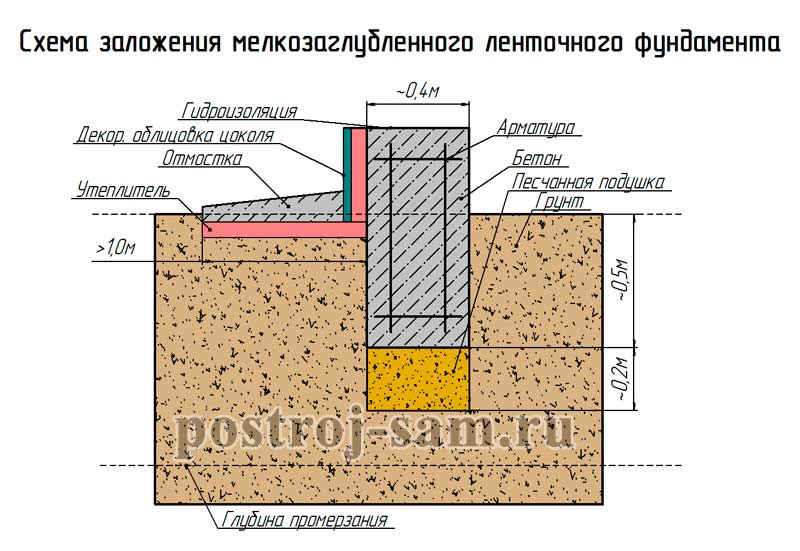

Тяжелый цементный бетон идет на сооружение фундамента дома, для бетонирования погреба, овощной ямы, водоема, бассейна, устройства дорожек, ступенек крыльца и др. Плиты перекрытий, плиты дорожных покрытий, перемычки, элементы оград, подвалов и фундаментов, детали колодцев и столбы освещения также изготавливают на основе тяжелого бетона.

Гидротехнический бетон в отличие от обычного тяжелого бетона характеризуется повышенной плотностью, водонепроницаемостью, морозостойкостью, низким тепловыделением, стойкостью против воздействия агрессивных вод. Для придания бетону таких свойств применяют сульфатостойкий и пуццолановый портландцемент, высококачественные заполнители с хорошо подобранным зерновым составом, обеспечивают тщательное приготовление и укладку бетонной смеси, а также правильный уход за твердеющим бетоном.

Дорожный бетон применяют для устройства покрытий на автомагистралях, дорогах промышленных предприятий и городских улицах. В процессе эксплуатации покрытия подвергаются не только воздействию транспортных средств, но и влиянию атмосферных условий (многократное увлажнение и высыхание, замораживание и оттаивание), поэтому к дорожному бетону предъявляют повышенные требования по прочности, плотности износо- и морозостойкости. Дорожный бетон должен иметь достаточно высокую прочность на изгиб в пределах 4 - 5,5 МПа при марках М300 - М500, морозостойкость его обычно характеризуется марками МРЗ 150 и МРЗ 200.

Декоративные бетоны используются для повышения эстетической выразительности зданий и сооружений. Бетон данного вида получают за счет применения цветных составляющих - белого и цветного цементов, щелочестойких пигментов, заполнителей из цветных горных пород. Декоративный бетон наряду с требованиями к его цвету и внешнему виду должен удовлетворять повышенным требованиям в отношении прочности, плотности и долговечности, так как он является наружным слоем железобетонных изделий и в первую очередь подвергается атмосферным воздействиям, а в ряде случаев и истиранию. Марка декоративного бетона обычно М 150, а морозостойкость - МРЗ 50.

Жаростойкий бетон способен сохранять свои физико-механические свойства при длительном воздействии высоких температур. В зависимости от степени огнеупорности жаростойкие бетоны разделяют на: высокоогнеупорные t > 1770оС, огнеупорные -1580 - 1770оС и жароупорные - ниже 1580оС. Для приготовления жаростойких бетонов в качестве вяжущих используют глиноземистый цемент, портландцемент, шлакопортландцемент и жидкое стекло с добавкой кремнефтористого натрия. Заполнителями и тонкомолотыми компонентами служат металлургические шлаки, бой керамических и огнеупорных материалов, базальт, диабаз, андезит, артикский туф и др. Жаростойкие бетоны в зависимости от вида исходных материалов имеют марки М100-М250. Применяют их для футеровки промышленных печей, подов вагонеток туннельных печей, фундаментов доменных и мартеновских печей, дымовых труб и др.

Особо тяжелые бетоны применяют для защиты обслуживающего персонала атомных электростанций от радиоактивных излучений. Установлено, что наиболее опасные для человеческого организма гамма-лучи и нейтронное излучение эффективно поглощает бетон, который имеет высокую плотность и содержит в своем составе компоненты с большим количеством химически связанной воды. Особо тяжелые защитные бетоны приготовляют на заполнителях: магнетите, лимоните, барите, металлическом скрапе, чугунной дроби и т. п. Плотность таких бетонов зависит от вида заполнителя и достигает у бетона с магнетитовым заполнителем 4000, а с чугунной дробью 5000 кг/мЗ. В качестве вяжущих используют портландцементы, шлакопортландцементы и глиноземистые цементы. С целью повысить защитные свойства гидратных бетонов (названных так в связи с большим содержанием химически связанной воды) в их состав вводят добавки: карбид бора, хлористый литий и др.

Прочность и долговечность особо тяжелых бетонов такие же, как у обычных тяжелых бетонов. Бетонополимеры представляют собой бетоны, поры которых заполнены полимерами в результате специальной обработки. Бетон пропитывают петролатумом, разбавленными смолами, битумом, серой, жидкими мономерами (метилметакрилатом или стиролом), полимерами (эпоксидными и полиэфирными смолами) и различными композициями на их основе. При этом значительно повышаются механические, физические и химические свойства бетона. Например, прочность бетона при сжатии повышается до 200 МПа, а водонепроницаемоеть, морозостойкость и долговечность увеличиваются в несколько раз. Пропитка полимерами повышает стоимость бетона, поэтому ее осуществляют, когда она экономически оправдана (бетонополимерные изделия, работающие в суровых климатических или агрессивных условиях).

studfiles.net

Специальные бетоны — ТехЛиб

Высокопрочные бетоны — это бетоны с пределом прочности при сжатии 50 МПа и более. Однако пределы прочностных характеристик таких бетонов чисто условны, поскольку больше связаны с уровнем развития науки и техники в области производства цемента, бетона и химических добавок. Уже сегодня возможно получение бетонов прочностью более 150 МПа.

Высокопрочные бетоны — это бетоны с пределом прочности при сжатии 50 МПа и более. Однако пределы прочностных характеристик таких бетонов чисто условны, поскольку больше связаны с уровнем развития науки и техники в области производства цемента, бетона и химических добавок. Уже сегодня возможно получение бетонов прочностью более 150 МПа.

Достигается высокая прочность бетонов различными приемами. Основными условиями получения высокопрочных бетонов являются применение высокоактивных цементов, низких водоцементных отношений (0,20…0,30), использование плотных высокопрочных заполнителей, химических добавок пластификаторов и, в частности, суперпластификаторов и комплексных добавок, тщательное перемешивание и уплотнение бетонной смеси, создание наиболее благоприятных условий твердения и др. Способствует повышению прочности бетона также высокий предельно допустимый расход цемента, максимально возможное насыщение его крупным заполнителем за счет подбора оптимального зернового состава и уменьшения доли песка. Высокая прочность таких бетонов часто достигается за счет применения специальных технологических приемов, например сухого бетонирования, сущность которого заключается в укладке в опалубку или форму сухой смеси вяжущего и заполнителей с последующим ее увлажнением.

Таким способом на рядовых материалах возможно получить бетон прочностью до 100 МПа. Основу подобного уровня характеристик бетона составляют повышенная плотность его структуры и низкое (0,15…0,25) водоцементное отношение, которое соотносится с теоретически необходимым для реакций гидратации цемента количеством воды.

Поскольку высокопрочные бетоны получают на цементе высокой активности и при низких значениях В/Ц, они одновременно являются и быстротвердеющими. Это позволяет значительно сократить длительность тепловой обработки или вовсе отказаться от нее. Такие бетоны отличаются высокой плотностью и являются более долговечными и стойкими к агрессивным средам, что увеличивает срок их службы и позволяет применять в тяжелых условиях эксплуатации. В настоящее время возможно получение супердолговечных бетонов со сроками службы до 500 лет. Применение высокопрочных бетонов способствует также уменьшению массы конструкций.

Особо тяжелые бетоны называют еще гидратными (из-за большого содержания в них химически связанной воды) и бетонами для защиты от радиоактивного воздействия. Применяют их в качестве защитных экранов ядерных реакторов. Из всех радиоактивных излучений наибольшей проникающей способностью обладают протоны и нейтроны. Способность материала поглощать излучение — пропорциональна его плотности.

Для ослабления потока нейтронов в материале наоборот должны присутствовать элементы с малой атомной плотностью, как, например, водород. Бетон является как раз эффективным материалом для биологической защиты ядерных реакторов, поскольку в нем удачно сочетаются при сравнительно низкой стоимости высокая плотность и содержание достаточно большого количества водорода в химически связанной воде.

Характерным свойством таких бетонов является большая средняя плотность, которая составляет 2500…6000 кг/м3. Они отличаются также повышенным количеством химически связанной воды — более 30 % по массе, а следовательно, и ядер водорода. Вследствие этого водород, обладая малой молекулярной массой, способствует захвату потока горячих нейтронов.

В качестве вяжущего в особо тяжелых бетонах используют портландцемент, глиноземистый и гипсоглиноземистый цемент, расширяющийся, напрягающий и др. Все они в той или иной мере способствуют максимальному химическому и адсорбционному удержанию воды в цементном камне и бетоне. Заполнителями в таких бетонах служат весьма тяжелые (с высокой плотностью) породы: ильменит, магнетит, гематит, барит, металлический скрап, обрезки железа и т. п. Мелкий заполнитель обычно составляют дробленный бурый железняк, кварцитовые «хвосты», чугунная дробь и др. Например, насыпная плотность ильменитового песка составляет 4620 кг/м3 , щебня — 4760 кг/м3 , а средняя плотность бетона на таких заполнителях превышает 4000 кг/м3. Для улучшения защитных свойств особо тяжелых бетонов от нейтронного потока в них вводят также добавки, содержащие легкие элементы, например карбид бора, хлористый литий, сернокислый кадмий и др.

Мелкозернистый цемент и армоцемент. Для производства крупноразмерных пространственных конструкций (таких, как своды, оболочки, купольные и складчатые конструкции) с толщиной стенок 20…30 мм и других тонкостенных изделий необходимо применять мелкозернистый бетон с наибольшей крупностью заполнителя, не превышающей 10 мм (в среднем 5…7 мм). Для армоцементных конструкций крупность заполнителя не превышает даже 3 мм.

Бетоны мелкозернистого строения характеризуются более высокой удельной поверхностью заполнителя, а иногда повышенным объемом межзерновой пустотности, и поэтому нуждаются в увеличенном содержании цементного теста (на 20…40 %) по сравнению с обычным крупнозернистым бетоном. Вместе с тем мелкозернистые бетоны отличаются более однородным строением.

Для сокращения расхода цемента необходимо применять высококачественные пески, пластифицирующие добавки, суперпластификаторы, производить хорошее уплотнение смеси.

Мелкозернистый бетон обладает повышенной прочностью на изгиб, хорошими водонепроницаемостью и морозостойкостью.

Армоцемент как разновидность мелкозернистого бетона представляет собой особо мелкозернистый бетон, армированный по всему сечению расположенными в несколько рядов по толщине ткаными металлическими сетками. Он обладает высокой прочностью не только на сжатие, но и на растяжение. Армоцемент используется в весьма тонкостенных пространственных конструкциях сложного очертания и благодаря жесткости сечения элементов обладает высокой несущей способностью.

Гидротехнический бетон должен обеспечить длительную эксплуатацию конструкций, постоянно или периодически омываемых водой. По условиям эксплуатации делится на следующие разновидности: подводный постоянно находящийся в воде; надводный подвергаемый лишь периодическому воздействию воды и расположенный в зоне переменного горизонта воды. Кроме того, различают массивный и немассивный бетон и бетон напорных и безнапорных конструкций, поэтому в зависимости от условий эксплуатации к гидротехническому бетону помимо требований прочности предъявляются также требования по водонепроницаемости, морозостойкости и др.

Гидротехнический бетон должен обеспечить длительную эксплуатацию конструкций, постоянно или периодически омываемых водой. По условиям эксплуатации делится на следующие разновидности: подводный постоянно находящийся в воде; надводный подвергаемый лишь периодическому воздействию воды и расположенный в зоне переменного горизонта воды. Кроме того, различают массивный и немассивный бетон и бетон напорных и безнапорных конструкций, поэтому в зависимости от условий эксплуатации к гидротехническому бетону помимо требований прочности предъявляются также требования по водонепроницаемости, морозостойкости и др.

Прочность на сжатие и водонепроницаемость гидротехнического бетона определяется в возрасте 180 сут. По прочности на сжатие он подразделяется на классы В10…В40; по водонепроницаемости — на марки W2…W8. Требования по морозостойкости предъявляются к тем гидротехническим бетонам, конструкции из которых подвергаются совместному действию воды и мороза. По морозостойкости такие бетоны делят на пять марок: F50, F100, F150, F200 и F300.

В зависимости от условий эксплуатации для приготовления гидротехнического бетона допускается применение портландцемента, пластифицированного и гидрофобного цементов, пуццоланового и шлакового, а в некоторых случаях и сульфатостойкого цемента. Так, для зоны сооружений на уровне переменного горизонта воды в суровых климатических условиях используется пластифицированный или обычный портландцемент. Они позволяют получить водонепроницаемые и морозостойкие бетоны, а также несколько уменьшить расход цемента и тем самым тепловыделение бетона при твердении в случае массивных конструкций. Для особо тяжелых условий при наличии агрессивной среды применяют сульфатостойкие цементы.

Для повышения водонепроницаемости и морозостойкости такого бетона применяют химические добавки и в первую очередь СДБ и СНВ. Для уменьшения расхода цемента, а следовательно, тепловыделения и объемных деформаций бетона при сохранении необходимой подвижности бетонной смеси и плотности бетона в него вводят различные микронаполнители, например золу-унос и др.

Заполнители для гидротехнического бетона должны обеспечивать его водостойкость и морозостойкость. Допускается применение только крупных и средних песков, а зерновой состав заполнителей подбирается таким образом, чтобы получался минимальный объем пустот при возможно большей крупности максимальных по размеру зерен. Применение таких заполнителей снижает расход цемента и уменьшает выделение теплоты при твердении бетона. Расход цемента должен быть больше минимальных значений, обеспечивающих получение плотного бетона, и в то же время по условиям тепловыделения его не должно быть для массивных конструкций более 350 кг/м3, а немассивных — 400 кг/м3. Для получения требуемой водонепроницаемости такого бетона содержание песка в смеси заполнителей должно быть несколько увеличено по сравнению с обычными значениями.

Бетонную смесь необходимо укладывать с максимальным уплотнением, а за твердеющим бетоном наладить тщательный уход, обеспечивающий необходимый влажностный и температурный режимы, при которых предотвращаются объемные деформации.

Бетонные конструкции в современных гидротехнических сооружениях имеют своими основными характеристиками значения прочности на сжатие-растяжение, а сам предел прочности бетона будет определяться в следующие периоды: 28, 60, 180 суток – в зависимости от времени строительства.

Показатели величины предела растяжимости, набухания и усадки бетона должны быть:

— предельная растяжимость для бетона в возрасте 180 суток: не ниже 5-10-5 – для бетона внутренних зон, не ниже 7-10~5 – для бетона наружных зон сооружений. Этот показатель будет тем лучше, чем выше прочность бетона при использовании цемента без минеральных добавок и введением полимеров в бетонные смеси.

— линейная усадка для бетона в условиях относительной влажности 60% и температуре воздуха 18 С: для бетона с возрастом в 28 суток – не выше 0,3 мм/м, в возрасте 180 суток – до 0,7 мм/м относительно первоначальной длины.

— набухание бетона относительно размеров высушенных конструкций не должно превышать 0,1 мм/м для бетона в возрасте 28 суток, и 0,3 мм/м – для бетона в возрасте 180 суток.

Негативное проявление имеет усадка бетонной смеси при строительстве резервуаров и водоемов из напряженного железобетонного материала, во время ремонта конструкций и работ по гидроизоляции конструкций.

Такой показатель прочности бетона, как трещинностойкость, в массивных конструкциях имеет прямую зависимость от температурных напряжений, что обусловлено количеством тепловыделений в результате гидратации цемента в процессе застывания бетонной смеси.

Для бетонов специального назначения к числу наиболее важных показателей свойств, характеризующих долговечность, относятся морозостойкость, водонепроницаемость, стойкость к химической коррозии в водной среде. Кроме этого, на гидротехнические бетонные сооружения агрессивное влияние оказывают абразивное действие наносов, взвешенных в воде, и кавитация.

Негативное воздействие от абразивных наносов может повлечь за собой разрушение конструкции, а чтобы увеличить устойчивость бетона к данному воздействию, можно снизить содержание таких составляющих, как вода и цемент, и использовать в виде добавок алитовые цементы, имеющие высокую удельную поверхность, а также увеличить расход цемента, количество заполнителя крупных размеров.

Помимо абразивного разрушения, при наличии высокоскоростного потока воды может наступить кавитационное разрушение бетонной конструкции. При этом нарушается сплошность внутри текущей жидкости, образуются пузыри, которые разрываясь, образуют гидравлические удары.

Кавитационная стойкость бетонов, так же как и износостойкость, достаточно хорошо характеризуется прочностью на сжатие. Для бетонных обделок водопроводящих сооружений следует применять бетоны с прочностью при сжатии 45— 50 МПа. Дальнейшее повышение прочности уже незначительно увеличивает кавитационную стойкость.

Для защиты от наносов и кавитации применяют защитные облицовки; в зависимости от условий могут быть использованы чугуно- и сталебетон, камень, металл, резина, полимерные бетоны. Особенно эффективными являются полимербетонные облицовки, стойкость к износу и кавитации которых в несколько раз выше, чем высокопрочных цементных бетонов.

Чтобы избежать (или снизить) воздействие кавитации, в работе с бетоном используют создание таких форм, которые обеспечили бы обтекание потоком конструкции – например, плавных линий параболы.

Декоративные бетоны. В зависимости от состава и назначения декоративные бетоны можно подразделить на цветные и бетоны, имитирующие природные камни или сами по себе обладающие выразительной структурой. При необходимости поверхность бетона подвергают специальной обработке или формуют изделия с рельефной поверхностью.

Для получения цветных бетонов применяют белые и цветные цементы, различные минеральные и органические пигменты. Пигменты должны обладать высокой свето-, атмосфере- и щелочестойкостью. В качестве пигментов используют: мел природный молотый, известь гашеную (белый цвет), охру сухую (желтый цвет), сурик железный (красно-коричневый цвет), марганцевый черный, белила титановые, ультрамарин (синий цвет), оксид хрома (зеленый цвет) и др. В качестве дробленого декоративного материала применяют щебень и гравий из плотных горных пород, цветные шлаки, цветное кусковое стекло (эрклез).

Наиболее часто применяют минеральные пигменты и вводят их в количестве 1…5 % от массы цемента в зависимости от их укрывистости, плотности и других свойств.

Расход цемента в цветных бетонах по сравнению с обычными следует принимать несколько выше. При крупности заполнителя до 10 мм он составляет 450…500 кг/м3. Это позволяет повысить плотность и улучшить цветовую выразительность поверхности бетона. Целесообразно в этом случае использовать мелкозернистые бетоны. Оптимальными с точки зрения получения хороших декоративных качеств являются составы 1:2… 1:3. Расход воды в цветных бетонах определяется, как правило, предварительным испытанием и затем постоянно контролируется, поскольку даже небольшие изменения в расходе воды влекут за собой заметные изменения цвета бетона. Для формования изделий используются достаточно пластичные, жирные бетонные смеси, которые хорошо формуются и мало подвержены расслоению.

В цветных бетонах следует использовать чистые кварцевые пески светлых оттенков без примесей, окрашивающих их в серый цвет. В качестве крупных и мелких заполнителей могут применяться светлый известняк и доломит, отходы камнедробления, дробленые пески и щебень из мрамора, высевки гранита, туфа и др. Крупный заполнитель, как правило, не придает определенный цвет бетону. Больше всего на цвет бетона влияют мелкие частицы заполнителя — до 0?3 мм.

Марка декоративного бетона должна быть не менее М150 (В 10), морозостойкость — F50. Для повышения художественной выразительности декоративных бетонов применяют специальные приемы, позволяющие обнажить заполнители и выявить структуру бетона. Для выявления структуры бетона его поверхность подвергают шлифовке и полировке, обрабатывают бучардой или пневматическим молотком, с помощью пескоструйного аппарата и т. п. Для обнажения заполнителя используют различные замедлители твердения. Декоративные бетоны применяются в ограждающих конструкциях общественных и жилых зданий, для изготовления элементов фасада, декоративных плит для наружных и внутренних стен зданий, для лестничных маршей и деталей малых архитектурных форм, для барельефов, скульптур и других изделий специального назначения.

Жаростойкий бетон. Жаростойкий бетон изготовляют из вяжущего, тонкомолотой минеральной добавки, жаростойких заполнителей и воды (или другого затворителя, например ортофосфорной кислоты).

В качестве вяжущих в жаростойком бетоне применяют портландцемент, шлакопортландцемент, глиноземистый цемент или жидкое стекло. Жидкое стекло должно иметь модуль от 2,4 до 3,0 и плотность от 1,36 до 1,38 г/см3 и применяется вместе с отвердителем — кремнефтористым натрием. Для улучшения структуры цементного камня и сохранения прочности при нагреве в вяжущее вводят минеральные добавки (хромитовую руду, бой шамотного, магнезитового или обычного кирпича, андезит, пемзу, лессовидный суглинок, гранулированный доменный шлак, топливный шлак и золу-унос). Тонкость помола добавок должна быть такой, чтобы через сито N 008 проходило не менее 70 % добавок для бетонов на портландцементе и не менее 50 % — для бетонов на жидком стекле.

В качестве мелкого и крупного заполнителей в жаростойком бетоне применяют следующие дробленые материалы: бой магнезитового, шамотного и обыкновенного глиняного кирпича, кусковый шамот, доменный отвальный шлак, базальт, диабаз, лом и бой жаростойких бетонов или огнеупорных изделий. Максимальная крупность щебня составляет обычно 20 мм, а мелких частиц размером менее 0,14 мм в заполнителях должно быть не более 15 % по массе.

Материалы и состав жаростойкого бетона выбирают в зависимости от требуемой марки по прочности, температуры и условий службы в конструкции. Смеси готовят в бетоносмесителях принудительного действия; укладку ведут при температуре не ниже +15 °С. Время твердения жаростойкого бетона зависит от вида вяжущего и составляет 0,5…1 сут. для бетона на ортофосфорной кислоте и 3…7сут. — для бетонов на глиноземистом и портландцементе.

Жаростойкий бетон на портландцементе и цементном клинкере в качестве заполнителя может использоваться при температуре до 250°С. Он применяется, например, для футеровки холодного конца вращающихся печей по производству цемента и извести по мокрому способу. Бетон на глиноземистом цементе используется в условиях более высоких температур — порядка 1200°С (например, для изготовления стеновых панелей туннельных печей для обжига керамического кирпича). Еще более высокой огнеупорностью (до 1350 °С) при одновременно высокой термостойкости обладает бетон на фосфатных связующих — фосфорной кислоте, алюмофосфатной и алюмохромфосфатной связках. Указанные значения огнеупорности соответствуют температуре деформации под нагрузкой, которая всегда на 200…300°С ниже так называемой конусной или просто огнеупорности.

Читать по теме:

К разделу

Строительные материалы

tehlib.com

Специальные бетоны

Этот тип материалов предназначен для применения в тех областях, где обычный состав не может обеспечить необходимую прочность и надежность. Существует несколько видов специальных бетонов:

Этот тип материалов предназначен для применения в тех областях, где обычный состав не может обеспечить необходимую прочность и надежность. Существует несколько видов специальных бетонов:

-

Гидротехнические бетоны используются при возведении большинства гидротехнических сооружений. Главная особенность таких составов в том, что они обладают повышенной устойчивостью к воздействию водной среды.

-

Дорожные бетоны имеют высокую прочность и износостойкость, не боятся воды и осадков. Они бывают нескольких видов, разделение на которые зависит от предполагаемых условий эксплуатации. Данный тип покрытий дифференцируется и по климатическим зонам здесь учитывается пик температуры в самый холодный месяц.

-

Теплоизоляционные ячеистые и газобетоны, которые имеют необходимый коэффициент теплопроводности за счет особой пористой структуры материала.

Специальные смеси, применяемые в промышленности:

-

Жаростойкие бетоны сохраняют большинство своих характеристик при заданной температуре. Их разделяют на две основные группы: первая применяется там, где максимальная температура не превышает 800 C, вторые 1700 С.

-

Одним из основных компонентов таких смесей является мелкодисперсный порошок состоящий из соединений хрома и алюминия. Он может выдерживать нагрев до 2000 С.

-

Кислотоупорные и щелочестойкие материалы, компоненты которых успешно противостоят воздействиям агрессивных сред, применяемые на химических предприятиях.

-

Бетоны для защиты от радиации необходимы для возведения построек на АЭС, заводов по производству сырья для атомной энергетики и исследовательских центров, работающих с радиоактивными веществами.

Для строительства сложных конструкций часто используют смеси на основе напрягающегося цемента. Из такого бетона возводят гаражи, бассейны, эксплуатируемые кровли, коммуникационные и транспортные тоннели, а также трещиностойкие швы. Растворы, изготовленные с применением НЦ, обладают повышенной водонепроницаемостью, поэтому гидроизоляция чаще всего не требуется. Они быстро твердеют, прочны и устойчивы к воздействию отрицательных температур. Средняя прочность на сжатие составляет 40 МПа. По прошествии 4 недель линейное расширение не превышает 1%. К этому времени самонапряжение материала достигает 0.7 МПа.

Существует и улучшенная версия бетона на основе напрягающихся цементов. Такие составы после твердения устойчивы к воде и перепадам температур: класс водонепроницаемости до W20, морозоустойчивость выше F500. Прочность покрытия находится в пределах 40-70 МПа, а сопротивление растяжению на 30% выше, чем у традиционных смесей. Так как основа данного бетона НЦ является расширяющимся вяжущим, то после набора 10 МПа прочности, происходит надежное сцепление с арматурой, а вся конструкция становится самонапряженной.

В местах, где предполагается контакт материала с водой устанавливаются арматурные сетки. Нанесение смеси производится с помощью пневмонабрызга или торкретирования, производимых в несколько подходов, при толщине до трех сантиметров. Ручная укладка смеси допускается лишь в том случае, если производится тщательное уплотнение покрытия.

Для возведения высотных сооружений и массивных конструкций по монолитной технологии применяются специальные бетоны повышенной прочности. Такой искусственный камень отличается способностью выдерживать давление до 200 МПа. Подобные составы классифицируются как марки М600-М1000. Разумеется, повысились не только нагрузочные характеристики, но и другие параметры застывшей смеси. Морозостойкость может достигать значения F1000, в водонепроницаемость превышать отметку W20.

Изготовление таких составов производится на основе цементов высоких марок, а щебень и песок, из которых замешиваются специальные бетоны, обладают прочностью на сжатие до 1400 единиц. Все заполнители многократно очищаются от наличия любых сторонних включений, ведь даже незначительная примесь глины или солей может сказаться на прочности искусственного камня.

Специальные бетоны этого типа отличаются низким водоцементным отношением, составляющим 0.27-0.45, а перемешивание производится в смесителях принудительного действия. Наибольшей эффективность в процессе замешивания таких составов обладают турбинные устройства, которые хорошо зарекомендовали себя при работе с жесткими или малоподвижными растворами. Специальные бетоны часто имеют в своем составе суперпластификаторы, увеличивающие подвижность вещества. Такие компоненты способны снизить необходимое для затворения количество воды и повысить прочностные характеристики схватившегося раствора.

Наибольшей эффективность в процессе замешивания таких составов обладают турбинные устройства, которые хорошо зарекомендовали себя при работе с жесткими или малоподвижными растворами. Специальные бетоны часто имеют в своем составе суперпластификаторы, увеличивающие подвижность вещества. Такие компоненты способны снизить необходимое для затворения количество воды и повысить прочностные характеристики схватившегося раствора.

В ходе заливки подобные смеси также требуют особого внимания. Из-за высокой плотности и сравнительно низкой подвижности состав не занимает весь предназначенный для заливки объем. Чтобы избежать подобных проблем строители применяют различное вибрационное оборудование.

Еще одно преимущество, которое отличает специальные бетоны высокой прочности, - это скорость их твердения. Она намного выше, чем у любых других смесей, поэтому без использования виброуплотнения существует риск возникновения пустот или каверн внутри опалубки.

Специальные бетоны данного типа позволяют снизить массу арматуры на 10-15%, кроме того, общий объем раствора из-за высоких прочностных характеристик тоже уменьшается. Если сравнивать с обычными высокомарочными бетонами, то выигрыш может составлять до 30%.

Существуют и специальные бетоны, относящиеся к типу бетонополимеров. Так называют искусственный камень, поры которого частично или полностью закрыты затвердевшим полимером. Обычно для этого используется специальная низковязкая пропитка: полиэфирная, эпоксидная или выполненная на основе метилметакрилата. Минус данной технологии в том, что эффективно использовать её сегодня можно лишь при изготовлении ЖБИ, а на стройплощадке потребуется устанавливать специальное оборудование, что существенно снизит эффективность и увеличит стоимость проводимых работ.

dombeton.ru

Гидротехнический бетон, Дорожный, Декоративный, Жаростойкий и Бетонополимеры

Специальные виды бетона

Бетоны повышенной прочности чаще всего являются быстротвердеющими, но для того, чтобы быстрее получить прочное изделие, термическую обработку проводят в ускоренном темпе. Данную обработку избегают вовсе, производя бетонные изделия из новейших цементов с высокой скоростью затвердевания. Тяжёлый бетон прекрасно морозоустойчив и имеет повышенную сопротивляемость износу и растяжению.

Изготовление высокопрочного бетона — занятие трудоёмкое. Используются суперпластификаторы и особо прочный цемент, старательно перемешивают и уплотняют бетонную смесь, принимают наиболее низкое водоцементное соотношение, ну и, конечно, нельзя забывать о тщательном уходе за бетоном.

В мелкозернистом бетоне значительно присутствие цементного камня, вследствие чего ненамного увеличена его ползучесть и усадка. Подобный бетон применяют в нескольких случаях: при отсутствии крупного заполнителя, а также в процессе изготовления тонкостенных, в частности армоцементных изделий. В принципе, мелкозернистый бетон мало чем отличается от обычного, однако неимение заполнителя приходится компенсировать расходом цемента на 20-40%, кроме того, увеличивается потребность воды для бетонной смеси. Сократить расход цемента помогают различные пески высокого качества и пластифицирующие добавки, а также суперпластификаторы. Стоит отметить отличную водонепроницаемость мелкозернистого бетона.

Кислотоупорный бетон имеют увеличенную сопротивляемость различным концентрированным кислотам (соляной, азотной, серной), но вот под воздействием слабых кислот, воды и растворов щелочей начинают происходить необратимые разрушения. Уровень прочности при сжатии составляет 11-12 МПа через 3 суток и 15 МПа — через 28. Подобный бетон заменяет дорогой листовой свинец и тесаный камень при облицовке различных агрегатов в хим. промышленности.

Жаростойкий бетон отличается способностью выдерживать огромные температуры, не теряя при этом своих физико-химических свойств. Виды такого бетона отличаются и зависят от применяемого вяжущего: шлакопортландцемента, на портландцементе, на глиноземистом цементе и на жидком стекле. Увеличения стойкости добиваются, добавляя шамотный бой, хромитовую руду, магнезитовый кирпич, гранулированный доменный шлак и т.п. Также хромит, шамот, базальт, диабаз и др. используются как мелкие и крупные заполнители. Если правильно подобрать все компоненты, то жаростойкий бетон с лёгкостью выдерживает температуру в 1200 градусов. Материалы подбираются строго в соответствии с условиями эксплуатации изделия. Например, бетоны на жидком стекле нельзя использовать при частом воздействии воды, а вот при наличии кислой агрессивной среды нежелателен бетон на портландцементе.

Свойства жаростойкого бетона: способность сохранять свои свойства при длительном воздействии высоких температур.

Компоненты жаростойкого бетона: вяжущее — глиноземистый цемент, шлакопортландцемент, жидкое стекло, кремнефтористый натрий. Заполнители — шлак, бой керамических материалов, базальт.

Применение жаростойкого бетона: выполняют футеровку промышленных печей.

Существует определенный порядок приготовления бетонной смеси на глиноземистом цементе и портландцементе. Для начала в смеситель заливается энное количество воды, затем начинают 2-3 минутное перемешивание, в ходе которого добавляют остальные составляющие части. А вот изготовляя газобетон, в котором нет заполнителей, перемешав, вводят водно-алюминиевую суспензию, и перемешивают еще порядка 1-2 минут.

Бетонные смеси на силикат глыбе производятся в шламбассейне, куда добавляют едкий натр, силикат-глыбу, тонкомолотую добавку и воду в строго определенных пропорциях. Получившийся шлам перекачивается и подогревается до 35 градусов, после чего в смесителе на 2-3 минуты включают перемешивающий механизм и загружают нефелиновый шлам, водно-алюминиевую суспензию и заполнитель. Формование продуктов из ячеистого бетона занимает 2-3 часа и происходит в специальных металлических формах.

Существуют различия между твердением изделий из глиноземистого цемента, портландцемента и силикат-глыбы. В первом случае требуется температура 18-20 градусов и влажность порядка 90-100%, во втором – 80-90 градусов и 90-100% влажности, а в третьем случае вообще используется автоклав. Есть особенность в приготовлении жаростойкого бетона — по минимуму прибегают к «помощи» жидкого стекла и воды. Разные составы бетона на портландцементе выдерживают односторонний нагрев до 1700 градусов, а бетон на жидком стекле и глиноземистом цементе – до 1400.

Декоративные бетоны получаются при введении различных цветных цементов или же светостойких пигментов (охра, сурик и т.д.) в массе 8-10% от общей массы цемента. Иногда прибегают к специальным заполнителям — окрашенным горным породам типа мрамора или красных кварцитов. Такого рода бетоны применяются при сооружении зданий, пешеходных переходов и парковых дорожек.

Свойства декоративного бетона: предъявляются повышенные требования к прочности, плотности и долговечности.

Компоненты декоративного бетона: белый или цветной цемент, щелочестойкие пигменты, заполнители из цветных горных пород. Важен красивый внешний вид.

Применение декоративного бетона: наружный слой бетонных конструкций, декоративных плит, элементов фасада.

Дорожный и аэродромный бетон. Такой бетон подвергается жестким испытаниям — неоднократно увлажняется и высыхает, замерзает и оттаивает, постоянная нагрузка от различного транспорта. К нему предъявляются совсем другие требования. Дорожный бетон должен обладать огромной устойчивостью к морозам, стойко сопротивляться износу и влиянию воздуха. Но мало грамотно подобрать необходимые материалы — следует верно выполнять порядок выполнения работ. Портландцемент высоких марок, заполнители в виде щебня из гранита, кварцевого песка и известняка являются главными компонентами высококачественного дорожного бетона.

Свойства дорожного бетона: повышенная прочность, плотность, износостойкость и морозостойкость.

Компоненты дорожного бетона: пластифицированный и гидрофобный цемент, заполнитель — очищенный песок, щебень.

Применение дорожного бетона: покрытия автомагистралей, дорог.

Бетон, защищающий от радиации, в своем составе имеет заполнители с огромной плотностью (лимонит, барий, металлическая стружка, обрезки арматурного металла и т.д.). Чем больше плотность заполнителя — тем больше защита от различных радиоактивных воздействий. Такой бетон необходим на АЭС и других сооружений подобного типа, ведь только с его помощью можно обезопасить персонал от влияния нейтронного излучения.

Портландцемент, а также шлакопортландцемент и глиноземистый цемент являются вяжущими в тяжелом защитном бетоне особой прочности. Но в специальных бетонах другая технология — там нужно вяжущее, которое при затвердевании увеличивает количество водорода путем присоединения значительного количества воды. В качестве такого вещества известен гидросульфоалюминат кальция, получающийся реакцией трехкальциевого алюмината с гипсом, что является причиной повышенного содержания данных элементов в некоторых видах специального бетона. Чтобы исключить возможность его саморазрушения, часто вводят добавки в виде трепела или диатомита. Допускается использование расширяющихся и безусадочных цементов вместо портландцемента, но их себе стоимость слишком высока.

Гидратные бетоны, имеющие достаточно воды в своем составе, модернизируются и их защитные характеристики улучшаются путем введения добавок, увеличивающих количество водорода, бора и борсодержащих веществ, а также карбида и хлористого лития в бетоне. Свойства гидротехнического бетона: повышенная плотность, водонепроницаемость, морозостойкость, низкое тепловыделение, стойкий против воздействия агрессивных сред.

Компоненты гидротехнического бетона: Сульфатостойкий и пуццолановый цементы, заполнители с хорошо подобранным зерновым составом, тонкомолотые гидравлические и инертные добавки. Обязательное присутствие пластифицирующих и гиброфобных добавок.

Применение гидротехнического бетона: гидротехнические сооружения.

Особо тяжелый бетон

Свойства особо тяжелого бетона: высокая плотность.

Компоненты особо тяжелого бетона: заполнители — чугунная дробь, магнезит, портландцемент или шлакопортландцемент.

Применение особо тяжелого бетона: защитные сооружения от радиоактивных излучений.

Бетонополимеры

Свойства бетонополимера: повышенная прочность, водонепроницаемость, морозостойкость, долговечность.

Компоненты бетонополимера: поры заполнены полимерами, бетон пропитан смолами, битумом.

Применение бетонополимера: бетонные изделия, работающие в суровых природно-климатических условиях с агрессивными средами.

knep.ru

Легкие и специальные бетоны

Министерство образования и науки Украины

Одесская государственная академия строительства и архитектуры

Кафедра производства строительных конструкций

Курсовая работа

по дисциплине: Легкие и специальные бетоны

Содержание

1. Описание напряжённых лёгких бетонов

2. Определение их основных характеристик

3. Возможности их эффективного применения

4. Расчёт состава бетона

Список литературы.

1. Описание напряжённых лёгких бетонов

Бетон - это искусственный каменный материал, полученный в результате твердения рационально подобранной смеси вяжущего, заполнителя и воды. Наиболее распространены в строительной практике цементные бетоны, обладающие комплексом ценных технических свойств - способностью твердеть и наращивать прочность как на воздухе, так и в воде, стойкостью ко многим агрессивным воздействиям, пригодностью к изготовлению разнообразных по форме и назначению конструкций и сооружений. Достоинством бетонов является возможность применения в них до 85-90% от массы дешевых местных заполнителей.

Напрягающие бетоны — на основе напрягающего цемента, для создания предварительного напряжения (самонапряжения бетона) в конструкции в процессе расширения бетона при его твердении, что обеспечивает высокую газо-, водо-, нефтенепроницаемость.

В качестве вяжущего в железобетоне часто применяют напрягающий цемент, который обладает свойством увеличиваться в объеме в процессе твердения. В результате арматура получает напряжение растяжения, бетон - сжатия, а бетонная конструкция становится самонапряженной. Соединенный с металлическим каркасом бетон дает неограниченные возможности для использования в, так называемых, большепролетных конструкциях, например, помещениях до 100 кв.м, при "перетекании" одного функционального пространство в другое, большие крытые бассейны и т.д. без дополнительных промежуточных опор, сохраняя при этом небольшую толщину стен и высокие теплоизоляционные свойства ограждающей конструкции. Трехслойные конструкции наружных стен из двух слоев монолитного железобетона толщиной 5 см с эффективным утеплителем (пенополистиролом) посередине. Такая конструкция получается легкой, с высокой степенью теплоизолирующих свойств и обходится значительно дешевле, чем любая с применением кирпича.

Разработка расширяющихся вяжущих, увеличивающихся в объеме в процессе твердения, а особенно напрягающего цемента (НЦ), позволяет не только решать задачу компенсации усадки, но и обеспечивать при расширении бетона на основе НЦ одновременное натяжение расположенной в нем и сохраняющей с ним сцепление арматуры. При этом в бетоне возникают уравновешивающие напряжения сжатия - самонапряжение. Важно отметить, что арматура растягивается независимо от направления своего расположения, вследствие чего можно создавать двухосное и объемное самонапряжение конструкций.

Важнейший показатель качества любой железобетонной конструкции - прочность бетона в процессе эксплуатации. У бетонов на напрягающем цементе (НЦ) она обычно составляет 40-70 МПа, при этом рост прочности весьма интенсивно продолжается и после 28 сут. твердения. У этих бетонов прочность на растяжение повышена на 20-30 % по сравнению с бетонами на портладцементе равной прочности на сжатие, что в сочетании с самонапряжением придает конструкциям повышенную трещиностойкость.

2. Определение их основных характеристик

Основными свойствами легкого бетона являются: *малый вес изготовленных из него камней; *высокие тепло- и звукоизоляционные свойства; *отсутствие разрушений при забивании гвоздей; *устойчивость к многократному чередованию замерзания и оттаивания;

Благодаря своей плотной структуре бетоны на НЦ обладают повышенной коррозионной стойкостью, в том числе в сульфатных средах.

Долговечность железобетонных конструкций в климатических условиях нашей страны в значительной степени определяется морозостойкостью бетона. Бетоны на НЦ как на тяжелых, так и на легких заполнителях обладают высокой морозостойкостью (F300-F500). Эти бетоны характеризуются высоким сцеплением со старым бетоном, что особенно важно при выполнении ремонтно-восстановительных работ и усилении конструкций.

Цементный камень НЦ и бетоны на его основе благодаря структуре, уплотненной в результате роста кристаллов гидросульфоалюминатов кальция, "армирующих" цементный камень, являются практически водонепроницаемыми (W12-W20). Газопроницаемость напрягающего бетона примерно в 40 раз меньше, чем тяжелого бетона на портландцементе.

Кроме того, бетоны на основе напрягающих цементов практически водонепроницаемы, что позволяет использовать их при строительстве без дополнительной гидроизоляции.

Перечисленные свойства позволили с успехом применять бетоны на НЦ в сборных и монолитных конструкциях и сооружениях в различных областях строительства. Практический опыт свидетельствует, что в большинстве случаев использование таких бетонов дает возможность возводить конструкции и сооружения, превосходящие по своим техническим и эксплуатационным характеристикам аналоги из бетона на портландцементе.

3 . Возможности их эффективного применения

Напряженный легкий бетон наиболее широко применяют для изготовления крупноразмерных и большепролетных конструкций, а также конструкций многоэтажных зданий и т. п. Использование напряженных легких бетонов позволяет снизить вес конструкций на 25—30%. Это весьма важно для изготовления крупноразмерных плит покрытий, ферм, балок, пролетных строений мостов и других изделий, собственный вес которых составляет значительную долю от общей нагрузки. Применение напряженных легких бетонов для изготовления плит перекрытий, панелей внутренних стен жилых зданий благодаря уменьшению веса этих конструкций снижает нагрузки, действующие на колонны и фундамент. Меньший объемный вес напряженного Л.Б. по сравнению с объемным весом обычного бетона позволяет укрупнять конструкции, снижать расходы на транспортирование и монтаж.

Весьма эффективно использование бетона с компенсированной усадкой и в малоэтажном строительстве, в том числе в индивидуальном (подвалы, кровли, гаражи, бассейны).Учитывая открывшиеся в последнее время возможности приобретения напрягающего цемента и расширяющей добавки в розничной торговле.

Весьма эффективно использование расширяющихся вяжущих для изготовления сухих смесей. Область применения таких смесей достаточно широка и определяется свойствами, основными из которых, кроме прочности, являются: отсутствие усадки при твердении раствора, и как следствие - отсутствие трещин, водонепроницаемость, активный темп набора прочности при низких положительных температурах (5-12 0 С), паропроницаемость, повышенная морозостойкость.

В 2001 г. в Москве на пл. Курского вокзала построено семиэтажное здание торгово-развлекательного комплекса, три его этажа - подземные. В основании здания - фундаментная плита площадью около 15 тыс. м2 из бетона с компенсированной усадкой с устройством трех вставок из напрягающего бетона, которые бетонировались в последнюю очередь. Специально проведенные гидравлические испытания стыков по контакту со вставками подтвердили их водонепроницаемость. В здании комплекса сооружен плавательный бассейн из напрягающего бетона площадью 400 м2 .

Уместно напомнить, что фундаментные плиты из бетона на НЦ, возведенные при строительстве в 1983-1985 гг. зданий международных банков на Новокировском пр-те в Москве, по сей день успешно эксплуатируются, обеспечивая водонепроницаемость.

Для отвода дождевой воды и влаги тающего снега с огромной площади светопрозрачного покрытия торгового комплекса Гостиный двор по периметру покрытия устроен водосборный лоток из самонапряженного железобетона.

В настоящее время особенно актуальна проблема ремонта, реконструкции, усиления конструкций промышленных зданий, в том числе в процессе эксплуатации без остановки производства. Повышенное сцепление со старым бетоном, эффект расширения и распора в смежные элементы позволяют новому бетону на НЦ сразу включаться в совместное восприятие нагрузки, частично разгружая основную конструкцию. В емкостных, подземных, ограждающих конструкциях одновременно может быть восстановлена их водонепроницаемость.

Опыт эксплуатации зданий и сооружений, построенных с применением бетонов на НЦ с 1965 г., показал их высокую надежность, дальнейшее повышение их несущей способности (рост прочности бетона до 100 МПа и более), практическое отсутствие эксплуатационных затрат в течение всего срока службы конструкций. Бетоны на основе напрягающих цементов открывают новые возможности в строительстве, и совершенно справедливо на Международном конгрессе по железобетону в Вашингтоне напрягающий бетон был назван материалом XXI в.

4. Расчёт состава бетона

Исходные данные

Рассчитать номинальный состав бетона М300 с ОК=14 см. В качестве исходных материалов использовать портландцемент М400, ρ н.ц = 1300кг/м3 ; ρ .ц = 3,1г/см3 ;средний песок с водопотреблением 7%; ρ н.п.= 1450кг/м3 ; ρ п. = 2,65г/см3 ;гранитный щебень с наибольшей крупностью 60 мм при действительной плотности ρ щ.= 2,6г/см3 и насыпной плотности ρ н.щ. = 1400кг/м3 ;

1. Определяем В/Ц по соотношению между прочностью и активностью

,тогда

,тогда

где А – эмпирический коэффициент, характеризующий качество заполнителей. А=0,55

2. Определяем ориентировочный расход воды для обеспечения заданной удобоукладываемости бетонной смеси, равной ОК=14 см, при предельной крупности зёрен щебня 60 мм. Из графика следует на рис 4.2.: Расход воды В = 192л/м3

mirznanii.com

Специальные виды бетона 2

8. Особые виды бетона

Гидротехнический бетон

Гидротехнический бетон предназначается для конструкций, находящихся в воде или периодически соприкасающихся с водой, поэтому он должен обладать свойствами, необходимыми для длительной нормальной службы этих конструкций в данных климатических и эксплуатационных условиях.

Гидротехнический бетон должен иметь минимальную стоимость и удовлетворять требованиям по прочности, долговечности, водостойкости, водонепроницаемости, морозостойкости, тепловыделению при твердении, усадке и трещиностойкости. Противоречивые на первый взгляд требования высокого качества и низкой стоимости можно выполнить, если выделить наружную зону массивного сооружения, подвергающуюся непосредственному влиянию среды, и внутреннюю зону.

Бетон наружной зоны в зависимости от расположения в сооружении по отношению к уровню воды делят на бетон подводный (находящийся постоянно в воде), переменного уровня воды и надводный, находящийся выше уровня воды.

В самых суровых условиях бетон, расположенный в области переменного уровня воды, многократно замерзает и оттаивает, находясь все время во влажном состоянии. Это же относится к бетону водосливной грани плотин, морских сооружений (причалов, пирсов, молов и т.д.), градирен, служащих для охлаждения оборотной воды на тепловых электростанциях, предприятиях металлургической и химической промышленности. Этот бетон должен обладать высокой плотностью и морозостойкостью.

Бетон внутренней зоны

Бетон внутренней зоны массивных конструкций защищен наружным бетоном от непосредственного воздействия среды. Главное требование к этому бетону - минимальная величина тепловыделения при твердении, так как неравномерный разогрев массива может вызвать образование температурных трещин. Малое тепловыделение имеет шлакопортландцемент, поэтому его и применяют для внутримассивного бетона наряду с пуццолановым портландцементом. Требования к физико-механическим свойствам бетона внутренней зоны не столь высоки: марки по прочности М100, М150, по водонепроницаемости W2, W4.

Марку бетона по водонепроницаемости назначают в зависимости от напорного градиента, равного отношению максимального напора к толщине конструкции или к толщине бетона наружной зоны конструкции (при наличии зональной разрезки):

Напорный градиент до 55-1010-1212 и более

Марка бетона по водонепроницаемостиW4W6W8W12

Для конструкций с напорным градиентом более 12 на основании опытов могут назначаться марки по водонепроницаемости выше W12.

Стойкость бетона к воздействиям среды определяется комплексом его свойств: морозостойкостью, малым водопоглощением, небольшими деформациями усадки.

Марку бетона по морозостойкости назначают в зависимости от климатических условий и числа расчетных циклов попеременного замораживания и оттаивания в течение года. Установлены следующие марки гидротехнического бетона по морозостойкости: F100, F150, F200, F300, F400, F500.

Водопоглощение гидротехнического бетона характеризуется величиной капиллярной всасываемости при погружении в воду образцов 28-суточного возраста, высушенных до постоянной массы при температуре 105°С.

Водопоглощение бетона зоны переменного уровня воды не должно превышать 5% от массы высушенных образцов), для бетонов других зон - не более 7%.

Линейная усадка бетона при относительной влажности воздуха 60% и температуре 18°С в возрасте 28 сут не превышает 0,3 мм/м, в возрасте 180 суток - 0,7 мм/м. Предельно допустимые величины набухания установлены: в возрасте 28 сут - 0,1 мм/м, 180 сут -0,3 мм/м (по сравнению с высушенными до постоянной массы при 60°С эталонными образцами).

Жаростойкий бетон

Жаростойкий бетон предназначается для промышленных агрегатов (облицовки котлов, футеровки печей и т.п.) и строительных конструкций, подверженных нагреванию (например, для дымовых труб). При действии высокой температуры на цементный камень происходит обезвоживание кристаллогидратов и разложение гидроксида кальция с образованием СаО. Оксид кальция при воздействии влаги гидратируется с увеличением объема и вызывает растрескивание бетона. Поэтому в жаростойкий бетон на портландцементе вводят тонко измельченные материалы, содержащие активный кремнезем.

Жаростойкий бетон изготовляют на портландцементе с активной минеральной добавкой (пемзы, золы, доменного гранулированного шлака, шамота).

Шлакопортландцемент уже содержит добавку доменного гранулированного шлака и может успешно применяться при температурах до 700°С. Портландцемент и шлакопортландцемент нельзя применять для жаростойкого бетона, подвергающегося кислой коррозии (например, действию сернистого ангидрида в дымовых трубах). В этом случае следует применить бетон на жидком стекле. Он хорошо противостоит кислотной коррозии и сохраняет свою прочность при нагреве до 1000°С.

Еще большей огнеупорностью (не ниже 1580°С) обладает высокоглиноземистый цемент с содержанием глинозема 65-80%; в сочетании с высокоогнеупорным заполнителем его применяют при температурах до 1700°С.

Столь же высокой огнеупорности позволяют достигнуть фосфатные и алюмофосфатные связующие: фосфорная кислота алюмофосфаты и магнийфосфаты.

Жаростойкие бетоны на фосфатных связующих можно применять при температурах до 1700°С, они имеют небольшую огневую усадку, термически стойки, хорошо сопротивляются истиранию.

Заполнитель для жаростойкого бетона должен быть не только стойким при высоких температурах, но и обладать равномерным температурным расширением.

Бескварцевые изверженные горные породы как плотные (сиенит, диорит, диабаз, габбро), так и пористые (пемза, вулканические туфы, пеплы) можно использовать для жаростойкого бетона, применяемого при температурах до 700°С.

Для бетона, работающего при температурах 700-900°С, целесообразно применять бой обычного глиняного кирпича и доменные отвальные шлаки с модулем основности не более 1, не подверженные распаду.

При более высоких температурах заполнителем служат огнеупорные материалы: кусковой шамот, хромитовая руда, бой шамотных, хроммагнезитовых и других огнеупорных изделий.

Кислотоупорный бетон

Вяжущим для кислотоупорного бетона является жидкое стекло с полимерной добавкой. Для повышения плотности бетона вводят наполнители: кислотостойкие минеральные порошки, получаемые измельчением чистого кварцевого песка, андезита, базальта, диабаза и т.п. В качестве отвердителя используют кремнефтористый натрий, в качестве заполнителя - кварцевый песок, щебень из гранита, кварцита, андезита и других стойких пород. После укладки с вибрированием бетон выдерживает не менее 10 сут на воздухе (без поливки) при 15-20°С. После отвердения рекомендуется поверхность бетона «окислить», т.е. смочить раствором серной или соляной кислот. Кислотоупорный бетон хорошо выдерживает действие концентрированных кислот; вода разрушает его за 5-10 лет, щелочные растворы разрушают быстрее. Кислотоупорный бетон применяют в качестве защитных слоев (футеровок) по железобетону и металлу.

Бетон для защиты от радиоактивного воздействия

Материалы, применяемые для сооружения бетонной защиты, должны обеспечить возможно большую плотность бетона и определенное содержание водорода - обычно в виде воды, связанной с вяжущим.

Вяжущим служит портландцемент или шлакопортландцемент, который выделяет при гидратации немного тепла и поэтому хорошо зарекомендовал себя в массивных защитных конструкциях.

В качестве заполнителей используют тяжелые природные или искусственные материалы. Для особо тяжелого бетона применяют в качестве заполнителя близкие по своим свойствам железные руды - магнетит и гематит с содержанием железа не менее 60%. Бурый железняк (лимонит) позволяет значительно повысить содержание связанной воды в гидратном бетоне.

Баритовые руды (или барит), содержащие около 80% сульфата бария, применяют как мелкий и крупный заполнитель. Металлический крупный заполнитель получают из отходов металлообрабатывающихзаводов, мелким заполнителем служит кварцевый или лимонитовый песок, а также чугунная дробь. Свинцовая дробь дорогая и ее применяют при малой толщине защиты, для заделки отверстий в конструкциях, когда требуется бетон с повышенными защитными свойствами. Плотность бетона на металлическом заполнителе достигает 6000 кг/м3.

Бетон должен иметь заданную марку по прочности и относительно низкий модуль упругости, что позволяет снизить величину растягивающих напряжений во внешней зоне защиты, вызываемых односторонним нагревом. Кроме того, бетон, расположенный у активного корпуса реактора, должен обладать достаточной стойкостью к воздействию излучений, быть огнестойким и жаростойким даже при температурах, возможных при аварийном режиме реактоpa. Для массивных конструкций желательно меньшая теплота гидратации цемента и минимальная усадка бетона (для предотвращения температурных и усадочных трещин), а также небольшая величина коэффициента температурного расширения.

Серный бетон

Серный бетон представляет собой смесь сухих заполнителей -щебень, песок, минеральная мука, нагретых до 140-150°С, и расплавленного серного вяжущего при температуре перемешивания 145-155°С. Использование серы в строительстве известно с середины прошлого века: в виде растворов и мастик для заливки швов каменных кладок, для заделки металлических стоек перил лестничных маршей и заделки металлических связей каменных конструкций взамен расплавленного свинца.

Процесс получения серного бетона основан на свойстве серы изменять свою вязкость при различной температуре - при 1,19-122°С сера полностью переходит из кристаллического состояния в расплав. В качестве заполнителей используют кислотоупорный цемент, андезитовую или кварцевую муку, кварцевый песок и другие кислотостойкие минеральные наполнители. Во многих странах серный бетон применяют для изготовления свай, фундаментов, емкостей, покрытий дорог и химстойких полов.

леса строительные аренда строительных лесов в Москве, монтаж и демонтаж арендованных лесов

mirznanii.com

Классификация бетона по назначению — обычные и специальные бетоны

В соответствии с областью применения бетоны делятся на две основные группы: обычные и специальные. Обычные бетоны применяются в гражданском строительстве, производстве ЖБИ и ЖБК. Специальные бетоны предназначены для эксплуатации в особенных условиях: при повышенной влажности, сверхвысокой температуре, под воздействием кислот или радиоактивного излучения.

Гидротехнический бетон — специальный бетон, применяющийся при строительстве дамб, плотин, мостов, систем водопровода и канализации, мелиорационных каналов и других объектов, эксплуатация которых проходит в условии повышенной влажности. Закономерно, что гидротехнические бетоны должны обладать высокой водостойкостью (сохранять свою структуру при длительном контакте с водой, не разбухать, сохранять прочность, предохранять арматуру от коррозии) и водонепроницаемостью (не пропускать воду, в том числе и под давлением). Такой товарный бетон должен иметь высокую морозостойкость (сохранять прочность после многочисленных циклов замораживания-оттаивания), быть химически нейтральным.

Водоцементное соотношение, обеспечивающие водонепроницаемость и морозостойкость бетона

| Условия эксплуатации бетона | Железобетонные конструкции | Бетонные и малоармированные конструкции | ||

| в морской воде | в пресной воде | в морской воде | в пресной воде | |

| В частях сооружений, расположенных в зоне переменного уровня воды в суровых климатических условиях со среднемесячной температурой ниже 15°С | 0,5 | 0,55 | 0,55 | 0,6 |

| В умеренных и мягких климатических условиях со среднемесячной температурой соответственно от -5 до -15 и 0 до-5°С | 0,55 | 0,6 | 0,6 | 0,65 |

| В частях сооружений подводной зоны: | ||||

| напорных | 0,55 | 0,6 | 0,6 | 0,65 |

| безнапорных | 0,6 | 0,65 | 0,65 | 0,65 |

| В надводных частях сооружений | 0,65 | 0,65 | 0,7 | 0,7 |

Требования к гидротехническому бетону достаточно высоки, так что изготовление полностью монолитных конструкций было бы дорого. Чаще всего, при строительстве одного объекта используются три разных типа гидротехнического бетона. Первый тип — подводный бетон — находится под водой всё время эксплуатации, в качестве вяжущего для этого бетона используются портландцементы, шлакопортландцементы или пуццолановые цементы. В самых сложных условиях находится бетон переменного уровня воды, он, будучи постоянно влажным, подвергается многократным перепадам температуры — замерзает и оттаивает, высыхает и снова намокает. Этот участок гидротехнической конструкции готовится из наиболее ответственных материалов: применяется только качественный портландцемент или шлакопортландцемент с обязательным введением в состав пластифицирующих добавок. Надводный бетон с водой не контактирует, так что может быть изготовлен на любых видах цемента.

Массивные гидротехнические конструкции не обязательно монолитно-бетонные, часто бетонной является только оболочка (мощность которой достигает трёх метров), а внутренний слой может заливаться менее ответственными бетонами или заполняться отсыпкой с уплотнением.

Морозостойкость гидротехнического бетона допустима в диапазоне от F50, до F300 (и выше). В лабораторных условиях морозостойкость рассчитывается таким образом: образцы бетона замораживаются (до – 15°C) и оттаивают (+5 - + 20°C). После завершения испытания образцы проверяются механической нагрузкой, успешный бетонный кубик должен утратить не более 15% от изначального показателя по прочности.

Водонепроницаемость гидротехнического бетона допустима от W2 до W12. Показатель водонепроницаемости зависит от того, какое давление воды способен выдержать образец бетона, прежде чем пропустить воду.

Назначение марки бетона по водонепроницаемости

| Напорный градиент Н/В |

До 5 |

От 5 до 10 |

От 10 до 12 |

12 и более |

|

Марка бетона по водонепроницаемости |

W4 |

W6 |

W8 |

W12 |

Химическая стойкость бетона не имеет единиц измерения. Так как для гидротехнических бетонов этот показатель крайне важен, при их производстве используются сульфатостойкие цементы со специальными добавками.

Жаростойкие бетоны. Чаще всего применяются при возведении промышленных объектов и агрегатов: при футеровке печей, облицовке котлов, при возведении дымовых труб ТЭЦ, в металлургическом производстве и т.д. При воздействии сверхвысоких температур в структуре бетона происходит ряд химических процессов, результатом которых становится обезвоживание кристаллогидратов и разложение гидроскида кальция, в результате реакции образуется СаО (оксид кальция). По мере остывания, влага снова приникает в объём бетона и оксид кальция гидратируется с резким увеличением объёма, структура бетона при этом разрушается, образуются многочисленные трещины. Наиболее эффективное средство предотвращения такого сценария — приготовление раствора бетона на тонкоизмельчённых материалах с добавлением активного кремнезёма.

В качестве огнеупорных бетонов применяются различные составы. Большое распространение получили бетоны на основе портландцемента с активными минеральными добавками (пемза, доменные гранулированные шлаки, зола). Целесообразно использование шлакопортландцемента, который изначально содержит некоторые из перечисленных добавок. Компоненты такого бетона широко распространены, что положительно сказывается на стоимости. С другой стороны, использование портландцементов в качестве жаростойких связано с некоторыми ограничениями. Во-первых, предел температуры, которую способен переносить такой бетон — 700°C. Во-вторых, бетоны на основе портландцементов подвергаются кислотной коррозии (источником которой может стать сернистый ангидрит в дымовых трубах).

Бетоны на жидком стекле напротив отлично переносят воздействие кислот. Их температурный предел достигает 1000°С.

Высокоглинозёмный цемент также может использоваться при производстве жаропрочного бетона. Содержание глинозёма в таком бетоне должной быть не ниже 65% (лучше 80%), также рекомендуется уделять внимание материалу заполнителя. Бетон на высокоглинозёмном бетоне может выдержать до 1580°С, а при использовании огнеупорного заполнителя — до 1700°С.

Отлично зарекомендовали себя бетоны на основе фосфатных связующих. Помимо высокого температурного предела (1700°С) они имеют высокую устойчивость к истиранию. Следует учитывать небольшую усадку этих бетонов после первого прокаливания.

Большое значение при производстве огнеупорного бетона имеет заполнитель. При этом важна равномерность температурного расширения заполнителя во всём объёме конструкции.

При температуре менее 700°С допустимо использовать бескварцевые и пористые горные породы (габбро, сиенит, диорит, пемзу и ли туфы).

При расчете на температурный потолок до 900°С в качестве крупного заполнителя выступают стабильные доменные шлаки или бой глиняного кирпича.

Специализированные огнеупорные материалы входят в состав наиболее стойких бетонов, рассчитанных на температуру до 1700°С. Крупным заполнителем в таких бетонах является хромированная руда, бой шамотных, хроммагнезитовых и прочих огнеупорных изделий.

Кислотоупорный бетон. Наиболее популярным вяжущим веществом при производстве кислотоупорных бетонных смесей является жидкое стекло (силикат натрия или калия) в сочетании со специальными отвердителями (кремнефтористый натрий). Для повышения плотности в состав смеси вводятся минеральные порошки (молотый андезит, базальт, кварц и другие измельчённые кислотостойкие породы). В качестве мелкого заполнителя применяются кварцевые пески, крупный заполнитель — гранитный щебень.

Технология укладки кислотостойкого бетона несколько сложнее в сравнении с обычными цементными бетонами. Сначала отвердитель смешивается с минеральным порошком, затем вводятся заполнители, последним добавляется вяжущее. Твердение должно происходить в тёплой и сухой воздушной среде (не ниже 10°С), желательно смесь прогреть при температуре не менее 80°С в течении 5-8 часов. Рекомендуется окислить конструкцию после окончательного затвердения — смочить раствором соляной или серной кислоты.

Примерные составляющие кислотоупорного бетона

| Составляющие | Кислотоупорный бетон на жидком стекле, кг/м3 | Кислотоупорный бетон на жидком стекле с полимерными добавками (силикатполимербетон), кг/м3 | ||||

| состав 1 | состав 2 | состав 1 | состав 2 | состав 3 | состав 4 | |

| Щебень фракций, мм: | ||||||

| андезитовый 5-10 | 370 | 150 | 160-200 | 170 | - | - |

| кварцевый 10-20 | 680 | 300 | 280-320 | 340 | - | - |

| гранитный 20-40 | - | 660 | 520 | 510 | 800 | 1200 |

| Песок кварцевый фракции 0,15-5 мм | 525 | 525 | 630 | 560 | 600 | 570 |

| Тонкомолотый наполнитель - андезитовая мука (тонкого помола менее 0,15) | 525 | 525 | 400 | 500 | 400 | 360 |

| Жидкое стеклоудв. 1,4 - 1,42×104 Н/м3 | 300 | 300 | 230-250 | 215 | 300 | 280 |

| Кремнефтористый натрий | 45 | 45 | 35-37 | 31 | 50 | 42 |

| Фуриловый спирт | - | - | 8-14 | - | 10 | 8,4 |

| Полимерный компаунд | - | - | - | 13 | - | - |

| Сульфенол | - | - | - | - | - | 0,56 |

| ГКЖ 10(11) | - | - | - | - | 2 | - |

| Катапин | - | - | - | - | - | 0,84 |

При правильном подборе компонентов, кислотоустойчивые бетоны могут достигать по прочности на сжатие 200 кг/см². Правильно приготовленный кислотоупорный бетон стоек к воздействию концентрированных кислот (кроме НF), а вот вода способна привести изделие из такого бетона в негодность в течение 5-10 лет, щелочные растворы справятся с этой задачей ещё быстрее.В промышленности кислотоупорные бетоны применяются как альтернатива более дорогим материалам: свинцовым пластинам, тёсанному природному камню, кислотоупорной керамике. Применяется для защиты конструкций и сооружений от воздействия агрессивных сред, часто металлические и железобетонные конструкции покрываются слоем кислотоупорного бетона. Привычная сфера применения — строительство ёмкостей и резервуаров в химической промышленности, из кислотостойкого бетона изготавливается специализированная облицовочная плитка.

Бетон, предназначенный для защиты от радиоактивного воздействия. Как и все виды бетонов, ориентированных на возведение защитных конструкций, он должен обладать высокими показателями по прочности (не только на сжатие, но и на растяжение). Также важны высокая плотность и содержание водорода (в виде воды, связанной с вяжущим).

В качестве вяжущего для бетонов этого класса себя превосходно зарекомендовал портландцемент (допустимо применение шлакопортландцемента). Учитывая, что конструкции для защиты от излучения компактными не бывают, необходимо чтобы используемый цемент выделял как можно меньше тепла при твердении.

На роль заполнителя в этом случае претендует широкий список тяжёлых материалов, точный состав устанавливается специалистами при расчете каждой индивидуальной конструкции. Для особенно тяжёлых растворов заполнителем могут служить насыщенные железные руды (магнетит или гематит с содержанием Fe не менее 60%). Если необходимо повысить содержание связанной воды в составе, используется бурый железняк (лимонит). В качестве мелкого заполнителя могут фигурировать баритовые руды или барит (содержание сульфата бария не менее 80%).

Нередко применение металлических заполнителей — лимонитового или кварцевого песка, а также чугунной и свинцовой дроби. Свинцовая дробь дорогая, применяется чаще всего при заделке отверстий в конструкциях и на участках, где требуется повышенная защищённость. Плотность бетона на металлическом заполнителе доходит до 6000 кг/м³.

Эксплуатация бетонных защитных сооружений сопряжена с воздействием высоких температур. Неравномерный прогрев вызывает напряжения внутри конструкции, чтобы сдерживать их используемый бетон должен иметь высокую марку по прочности на растяжение, а вот усадку напротив минимальную. Бетонные конструкции, расположенные в непосредственной близости от работающего ядерного реактора должен обладать большим потенциалом жаропрочности, поскольку функционирование реактора в аварийном режиме сопряжено с выделением экстремальных температур.

www.01beton.ru