Укладка и уплотнение щебеночно-мастичной асфальтобетонной смеси Текст научной статьи по специальности «Машиностроение». Уплотнение асфальтобетонной смеси

Методические рекомендации Методические рекомендации по укладке и уплотнению асфальтобетонных смесей различного типа при использовании высокопроизводительных асфальтоукладчиков и катков

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО- ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО УКЛАДКЕ И УПЛОТНЕНИЮ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ РАЗЛИЧНОГО ТИПА ПРИ ИСПОЛЬЗОВАНИИ ВЫСОКОПРОИЗВОДИТЕЛЬНЫХ АСФАЛЬТОУКЛАДЧИКОВ И КАТКОВ

Утверждены директором Союздорнии канд. техн. наук Э.М. Добровым

Одобрены Главным техническим управлением Минтрансстроя (решение ГТУ № 379-4Д от 10.05.83)

Москва 1984

СОДЕРЖАНИЕ

|

Предисловие 1. Общие положения 2. Устройство верхнего слоя основания дорожной одежды и нижнего слоя покрытия из крупнозернистых асфальтобетонных смесей 3. Устройство верхнего слоя асфальтобетонных покрытий из плотных смесей 4. Контроль качества работ 5. Техника безопасности |

Даны рекомендации по режимам работы высокопроизводительных широкозахватных асфальтоукладчиков, обеспечивающих максимальное уплотнение конструктивных слоев из асфальтобетонных смесей различного типа гранулометрии. В зависимости от степени уплотнения слоя рабочими органами асфальтоукладчика приведена технология уплотнения слоев катками, даны рекомендации по составу отрядов катков и режимам их работы.

Асфальтобетонные смеси различного типа гранулометрии рекомендуется приготавливать на асфальтобетонных заводах общей производительностью не менее 200 т/ч, транспортировать только большегрузными автомобилями-самосвалами.

Внедрение технологии строительства покрытий широкозахватными высокопроизводительными асфальтоукладчиками и катками позволяет повысить темпы строительства, снизить трудозатраты и одновременно повысить качество работ.

Табл. 2.

В последние годы в практике дорожного строительства наметилась четкая тенденция к устройству асфальтобетонных покрытий высокими темпами с перенесением основного удельного веса уплотнения смесей на рабочие органы асфальтоукладчика - трамбующий брус и виброплиту.

Повышение степени предварительного уплотнения смеси и увеличение ширины укладки асфальтоукладчиком приводят к уменьшению или ликвидации продольных швов, что позволяет значительно повысить продольную и поперечную ровность покрытия.

В настоящих "Методических рекомендациях по укладке и уплотнению асфальтобетонных смесей различного типа при использовании высокопроизводительных асфальтоукладчиков и катков" изложены особенности технологии укладки и уплотнения асфальтобетонных смесей различного типа гранулометрии широкозахватными высокопроизводительными асфальтоукладчиками и катками, даны рекомендации по выбору соответствующего отряда машин при устройстве конструктивных слоев из асфальтобетона и методика определения степени предварительного уплотнения смесей рабочими органами асфальтоукладчика.

"Методические рекомендации" составлены на основе научно-исследовательских и опытно-экспериментальных работ, выполненных Союздорнии в 1979 - 1982 гг.

"Методические рекомендации" разработали кандидаты технических наук Б.С. Барышев, Б.М. Слепая, М.А. Либерман, инженеры Л.М. Кириллова, Э.Б. Островский.

1.1. Технология строительства асфальтобетонных покрытий широкозахватными высокопроизводительными асфальтоукладчиками с активными уплотняющими рабочими органами является наиболее прогрессивной и позволяет одновременно со снижением трудозатрат улучшить основные транспортно-эксплуатационные параметры асфальтобетонного покрытия (ровность, однородность, прочность покрытия).

1.2. Работы, связанные с приготовлением, транспортированием и укладкой асфальтобетонных смесей в покрытие и основание дорожной одежды, следует проводить в соответствии со СНиП III-40-79 и "Руководством по строительству асфальтобетонных покрытий" (М., Транспорт, 1978), с учетом особенностей скоростного строительства покрытий.

1.3. Для обеспечения эффективной работы асфальтоукладчиков производительность асфальтобетонного завода должна соответствовать сменному темпу укладки и составлять не менее 200 т/ч; целесообразно применять асфальтосмесители с накопительными бункерами, объемом не менее часовой производительности выпуска продукции АБЗ.

1.4. Транспортирование смесей с АБЗ к асфальтоукладчику следует осуществлять большегрузными автомобилями-самосвалами грузоподъемностью 7 - 12 т (МАЗ-503А, КамАЗ-5510, КрАЗ-256Б).

1.5. При высоких темпах устройства асфальтобетонных покрытий и верхнего слоя основания дорожной одежды, если позволяют технические возможности асфальтоукладчика, смеси следует укладывать на всю ширину полосы ( II и III категории автомобильных дорог). При укладке смеси сопряженными полосами двумя укладчиками технологический разрыв между ними должен составлять 30 м.

1.6. Отряды катков следует комплектовать в зависимости от типа гранулометрии укладываемой асфальтобетонной смеси, степени уплотнения смеси рабочими органами асфальтоукладчика и с учетом имеющегося состава парка катков.

1.7. На завершающей стадии уплотнения конструктивных слоев покрытия, уложенных из асфальтобетонных смесей всех типов гранулометрии, следует применять трехосный гладковальцовый каток массой 11 - 18 т (ДУ-48А, ДУ-48Б).

2.1. При устройстве верхнего слоя основания дорожной одежды и нижнего слоя покрытия из крупнозернистых асфальтобетонных смесей скорость перемещения асфальтоукладчика должна составлять 2 - 3 м/мин; уплотняющие рабочие органы асфальтоукладчика должны иметь следующие режимы работ: частоту вращения валов трамбующего бруса 1000 - 1500 об/мин. и вибраторов виброплиты - 2500-3000 об/мин.

2.2. Состав отряда катков следует подбирать исходя из существующего на данном объекте парка машин, руководствуясь табл. 1 настоящих "Методических рекомендаций".

2.3. Для производства работ в условиях пониженных температур воздуха целесообразно укладывать смеси при скорости перемещения асфальтоукладчика 1 м/мин. При этом можно достичь уплотнения слоя до значения 0,98, что позволит исключить процесс уплотнения катками.

Таблица 1

|

Коэффициент уплотнения смеси рабочими органами асфальтоукладчика |

Тип катка |

Режим работы катка |

|

|

Скорость км/ч |

Число проходов по одному следу |

||

|

0,97-0,95 |

Самоходный на пневматических шинах массой 18 т (ДУ-31А) |

10 |

2-3 |

|

и гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

2-4 |

|

|

Гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

4-6 |

|

|

0,95-0,98 |

Самоходный на пневматических шинах массой 16 т (ДУ-31А5) |

10 |

3-4 |

|

и гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

3-4 |

|

|

Гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

8-10 |

|

|

0,93.-0,9 |

Самоходный на пневматических шинах массой 16 т (ДУ- 31А) |

10 |

4-6 |

|

и гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

4-6 |

|

|

Гладковальцовый массой 9-13 т (ДУ-8В, ДУ-48А, ДУ48Б) |

4-5 |

4-6 |

|

|

и гладковальцовый трехосный массой 11-18 т (ДУ-49А) |

5 |

4-6 |

|

|

Гладковальцовый. трехосный массой 11-18 т (ДУ-49А) |

5 |

10-12 |

|

2.4. При укатке смеси рабочими органами асфальтоукладчика до коэффициента уплотнения 0,9 и более в состав отряда вводятся катки двух типоразмеров: средний гладковальцовый массой 9 - 13 и (или самоходный на пневматических шинах) и гладковальцовый тяжелый массой 11 - 18 т (марки ДУ-49А).

Допускается уплотнять смеси одним тяжелым гладковальцовым катком при увеличенном числе проходов в соответствии с требованиями табл. 1.

3.1. Для устройства верхнего слоя дорожных покрытий применяют асфальтобетонные смеси всех типов, предусмотренных ГОСТ 9128-84.

3.2. Смеси всех типов, установленных ГОСТ 9128-84, укладывают при следующем режиме работы рабочих органов асфальтоукладчика: частота вращения вала трамбующего бруса 1000 - 1400 об/мин, вала вибраторов виброплиты - 2500 - 3000 об/мин.

3.3. Смеси типов А и Б с содержанием щебня не менее 40 % следует укладывать при скорости перемещения асфальтоукладчика не более 2 - 3 м/мин; при этом следует соблюдать следующие режимы работы рабочих органов: частота вращения вала, трамбующего бруса 1000 - 1400 об/мин, частота вращения вала вибраторов виброплиты 2500 - 3000 об/мин.

3.4. Асфальтобетонные смеси типов А и Б с содержанием щебня не менее 40 %, уложенные при скорости перемещения асфальтоукладчика 1 м/мин и частоте вращения валов трамбующего бруса и вибраторов виброплиты; соответственно 1200 - 1500 и 3000 об/мин, могут иметь коэффициент уплотнения до 0,99 и не требуют уплотнения катками.

Таблица 2

|

Коэффициент уплотнения смеси рабочими органами асфальтоукладчика |

Тип катка |

Режим работы катка |

|

|

Число проходов по одному следу |

Скорость, км/ч |

||

|

Асфальтобетонная смесь типов А, Б (40-50 % щебня) |

|||

|

0,97-0,96 |

Гладковальцовый массой 11-18 т (ДУ-47А) |

8-10 |

5 |

|

0,96-0,94 |

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б) |

3-4 |

До 3 |

|

и гладко вальцовый массой 11-18 т (ДУ-49А) |

2-4 |

5 |

|

|

На пневматических шинах массой 16 т (ДУ-31А) |

4 |

До 10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

2 |

5 |

|

|

0,94-0,92 |

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б) |

4-5 |

3 |

|

и гладковальцовый массой 11-18 т |

4 |

5 |

|

|

На пневматических шинах массой 16 т (ДУ-31А) |

4-6 |

До 10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

2-4 |

5 |

|

|

Гладковальцовый массой 10-13 т (ДУ-813, ДУ-48А, ДУ-48Б) |

4-6 |

4-5 |

|

|

и гладковальцовый массой 11-18 т |

6-8 |

5 |

|

|

0,92-0,89 |

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б) |

5-6 |

3 |

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

На пневматических шинах массой, 13 т (ДУ-31) |

6 |

10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

Гладковальцовый массой 10-13 т (ДУ-48А, ДУ-48Б, ДУ-8В) |

6 |

4 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

6 |

5 |

|

|

Асфальтобетонная смесь типа Б (35-40 % щебня) и типа В |

|||

|

0,92-0,87 |

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б) |

4-6 |

До 2 |

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

На пневматических шинах массой 16 т (ДУ-31А) |

6-8 |

10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

Гладковальцовый массой 10-13 т (ДУ-8В, ДУ-48А) |

6-8 |

4 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

6 (4) |

5 |

|

|

0,83-0,87 |

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

3 |

|

гладковальцовый массой 10-13 т (ДУ-8В, ДУ-48А) |

8-10 |

4-5 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

6 (4) |

5 |

|

|

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

5 |

|

|

На пневматических шинах массой 16 т (ДУ-31А) |

4-6 |

10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

2-4 |

5 |

|

|

Асфальтобетонная смесь типов Г и Д |

|||

|

0,82-0,84 |

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

3 |

|

На пневматических шинах массой 16 т (ДУ-31А) |

6-8 |

10 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4 |

5 |

|

|

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

3-4 |

|

|

гладковальцовый массой 10-13 т (ДУ-8В, ДУ-48А) |

10 |

4-5 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4-6 |

5 |

|

|

0,82-0,80 |

Гладковальцовый массой 6-8 т (ДУ-50) |

2-3 |

3-4 |

|

на пневматических шинах массой 16 т (ДУ-31А) |

8-10 |

5 |

|

|

и гладковальцовый массой 11-18 т (ДУ-49А) |

4-6 |

5 |

|

3.5. Смеси типов В и Б с содержанием щебня до 40 % допускается укладывать при скорости перемещения асфальтоукладчика до 4 м/мин. Если коэффициент уплотнения смеси после прохода асфальтоукладчика не превышает 0,85, скорость перемещения укладчика следует уменьшить до 2 - 3 м/мин.

3.6. Смеси типов Г и Д допускается укладывать при скорости перемещения асфальтоукладчика до 5 м/мин.

3.7. При укатке смесей, имеющих коэффициент уплотнения после прохода асфальтоукладчика не ниже 0,87, в отряд катков не включают легкий каток массой 6 - 8 т.

3.8. При уплотнении смесей, имеющих коэффициент уплотнения после прохода асфальтоукладчика ниже 0,87, при наличии в парке вибрационных катков массой 6 - 8 т уплотнение следует начинать катком с выключенными вибраторами (вместо применения статического легкого катка).

3.9. Для уплотнения верхнего слоя покрытия из асфальтобетонных смесей типов А, Б, В, имеющих коэффициент уплотнения после прохода асфальтоукладчика 0,9 - 0,94, следует в отряд катков включать вибрационные катки массой 6 - 8 т, либо катки на пневматических шинах массой 16 т, либо гладковальцовые катки массой 10 - 13 т. Во всех случаях обязательно наличие в отряде катка гладковальцового трехосного массой 11 - 18 т.

3.10. Уплотнение песчаных асфальтобетонных смесей типов Г, Д и малощебенистых типа В с коэффициентом уплотнения после прохода асфальтоукладчика менее 0,9 следует начинать гладковальцовым катком массой 6 - 8 т, при этом рабочая скорость движения катка в начале укатки должна составлять 3 км/ч.

3.11. Для уплотнения смесей типов А, Б и В ведущим катком в отряд целесообразно включать каток двухвальцовый вибрационный массой 6 - 8 т (ДУ-47А, ДУ-47Б). При отсутствии такого катка его можно заменить катком на пневматических шинах массой 16 т (ДУ-31А) или катками статическими гладковальцовыми массой 9 - 13 т (ДУ-8В, ДУ-48А, ДУ-48Б).

3.12. Уплотнение смесей типов Г, Д и В при коэффициенте их уплотнения рабочими органами асфальтоукладчика менее 0,87 следует начинать катком вибрационным массой 6 - 8 т (ДУ-47А, ДУ-47Б) с выключенным вибратором либо гладковальцовым статическим массой 6-8 т (ДУ-50).

3.13. Состав отрядов катков в зависимости от типа уплотняемой смеси и коэффициента уплотнения после прохода асфальтоукладчика, а также режимы их работы следует назначать согласно табл. 2.

4.1. Контроль качества работ следует осуществлять в соответствии с требованиями п. 6.7 "Руководства по строительству дорожных асфальтобетонных покрытий" (М.: Транспорт, 1978) и настоящих "Методических рекомендаций".

4.2. Перед началом работ по устройству покрытия и основания дорожной одежды из асфальтобетонных смесей следует проверить режимы работ широкозахватных высокопроизводительных машин и установить требуемые скорости, укладки и частоты колебания трамбующего бруса асфальтоукладчика.

4.3. В процессе работы асфальтоукладчика в заданном режиме следует определить коэффициент уплотнения слоя для уточнения состава отряда катков и режимов работы асфальтоукладчика и катков.

4.4. Степень уплотнения асфальтобетонных смесей рабочими органами асфальтоукладчика определяют по результатам испытаний образцов, отобранных из укладываемого слоя непосредственно после укладки его асфальтоукладчиком, работающим в заданном режиме. Для этого перед проходом асфальтоукладчика на нижний слой уложенного покрытия (или основания дорожной одежды) укладывают металлическую пластинку площадью 200×150 мм и толщиной 1,5 мм. Место расположения пластины фиксируют металлической проволокой, прикрепленной к краю пластины. После прохода асфальтоукладчика пластину со смесью извлекают. Образец снимают с пластины не ранее чем через 2 ч, затем стандартным методом определяют коэффициент уплотнения.

4.5. Для рационального подбора состава отряда катков следует определять степень предварительного уплотнения смеси рабочими органами асфальтоукладчика в соответствии с методикой, изложенной в п. 4.4 настоящих "Методических рекомендаций".

При строительстве покрытий и оснований дорожной одежды из асфальтобетонных смесей комплектом высокопроизводительных широкозахватных асфальтоукладчиков и катков следует руководствоваться "Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог" (М.: Транспорт, 1978), р.8 "Руководства по строительству дорожных асфальтобетонных покрытий" (М.: Транспорт, 1978) и СНиП III-4-80.

Еще документы скачать бесплатно

www.gosthelp.ru

Методы уплотнения асфальтобетонных покрытий

Уплотнение асфальтобетонных дорожных покрытий осуществляется следующими методами: укаткой, трамбованием и вибрацией. Для этого сконструированы уплотняющие машины с гладкими металлическими вальцами, на пневматических шинах (метод укатки), трамбующие машины - к ним относится соответствующее оборудование дорожных асфальтоукладчиков (метод трамбования), вибрационные машины (метод вибрации).

Укатка представляет собой процесс перекатывания барабана или пневматической шины катка по уплотняемой поверхности дорожного покрытия. В результате воздействия массы уплотняемый материал приобретает остаточную деформацию. Такая деформация по мере увеличения плотности укатываемого материала будет уменьшаться и к концу укатки приблизится к нулю. Дальнейшее увеличение плотности асфальтобетона может быть достигнуто лишь увеличением нагрузки на вальцы катка.

Трамбование асфальтобетонного покрытия заключается в периодическом поднятии и свободном падении на уплотняемый материал массивного тела с определенной высоты.

Вибрирование асфальтобетона покрытия дороги основано на передаче уплотняемому материалу колебаний, близких по частоте собственным колебаниям уплотняемого материала.

Степень уплотнения асфальтобетонной смеси зависит от массы и типа уплотняющих машин, а также от числа их проходов по одному следу и характеризуется величиной коэффициента уплотнения, определяемой как отношение плотности материала, взятого из дорожного покрытия, к плотности эталонного образца.

В процессе укатки дорожного покрытия обеспечивается такая максимальную степень уплотнения асфальтобетонной смеси, при которой исключается доуплотнение покрытий под воздействием транспорта, При уплотнении необходимо обеспечить полное закрытие пор на поверхности асфальтобетонного дорожного покрытия, что не допускает поступление воды в покрытие, обеспечивая его морозостойкость.

Оптимального уплотнения можно достигнуть значительно быстрее и экономичней при более высокой температуре асфальтобетонной смеси. Оптимальной температурой смеси при уплотнении является такая температура, которая на 60°С превышает температуру размягчения вяжущего, применяемого для приготовления асфальтобетонных смесей, а именно 105-120°С.

Особенности уплотнения асфальтобетонных покрытий дорог

Укатку асфальтобетонных смесей следует начинать в момент, когда смесь еще имеет высокую температуру и способна максимально уплотняться. Когда температура асфальтобетонных смесей понижается, производительность уплотняющих машин быстро уменьшается. К примеру, при понижении температуры асфальтобетонной смеси до 70°С, число проходов катка возрастает в три раза.

Очень важно при уплотнении асфальтобетонных смесей использовать в начальный период уплотнения самые эффективные уплотняющие машины. Это объясняется следующими факторами. При высокой температуре вязкость асфальтобетонной смеси снижается, а касательные усилия, возникающие в зоне контакта вальца катка и дорожного покрытия, превышают сопротивление асфальтобетонной смеси сдвигообразованию и разрыву сплошности в виде трещин. Остывание смеси в таком случае, необходимое для повышения ее вязкости, приводит к неиспользованию самого эффективного периода для уплотнения асфальтобетонной смеси. Поэтому на начальной предварительной стадии уплотнения смеси необходимо использовать асфальтоукладочные машины с уплотняющими рабочими органами, а также такие катки, передача которыми усилий на уплотняемое покрытие обеспечивает реализацию вышеназванных принципов уплотнения, к примеру, легких катков массой 5-6 т или катков на пневматических шинах.

В случае использования дорожных асфальтоукладчиков с уплотняющими рабочими органами, предварительное уплотнение смеси производится сразу после распределения смеси на полную ширину укладываемой полосы при максимальной температуре асфальтобетонной смеси, поэтому необходимы минимальные затраты энергии. Такое предварительное уплотнение смеси при помощи рабочих органов асфальтоукладочных машин исключает опасность нарушения ровности укатываемого дорожного покрытия, что возможно при уплотнении смесей катками.

Чем выше степень уплотнения асфальтобетонных слоев дорожных покрытий, тем меньше возможность последующего уплотнения под воздействием колес автомобилей, иными словами, дорожное покрытие дольше сохраняет ровность и высокий уровень удобства движения транспорта.

Удобоукладываемость асфальтобетонной смеси зависит от вида и состава минеральных материалов, марки и количества вяжущего, а также от температуры смеси во время уплотнения. Влияние пористости асфальтобетонной смеси на деформативную способность дорожного покрытия показано на рис. 1.

Температура смеси оказывает также воздействие на усилие уплотнения. При высоких температурах смеси малая вязкость битума облегчает уплотнение смеси, так как в этом случае битум действует как смазка и снижает трение минеральных материалов.

С возрастанием твердости битума при снижении температуры асфальтобетонной смеси резко увеличивается усилие уплотнения. Приходится преодолевать, помимо трения минеральных материалов, еще и сцепление с битумом. Поэтому основная задача состоит в том, чтобы начать уплотнение как можно раньше. Для обычных марок битума наиболее благоприятной является температура смеси при уплотнении 100-140°С. При температуре смеси 80-100°С уплотнение слоев дорожного покрытия заканчивают. При использовании более твердых битумов необходимо начинать уплотнение при максимальной температуре (см. рис. 2).

Время уплотнения зависит от толщины и скорости охлаждения материала устроенного слоя, погодных условий, температуры укладки и минимальной температуры уплотнения.

Потери тепла происходят вследствие теплообмена с основанием и испарения имеющейся в основании дорожной одежды влаги, а также совершается теплообмен поверхности слоя покрытия с воздухом и испарение воды в результате выпадения осадков.

Высокая температура укладки смеси и низкая минимальная температура уплотнения удлиняют процесс уплотнения. Уплотнять тонкие асфальтобетонные слои при температуре воздуха ниже 10°С необходимо за несколько минут.

Степень предварительного уплотнения финишером играет важную роль при выборе катка, которым будут производить окончательное уплотнение. При низкой степени предварительного уплотнения требуется использование легкого катка, так как тяжелым катком можно повредить ровность слоя. Тяжелыми виброкатками-тандемами целесообразно, во избежание вдавливания материала, делать два первых прохода без вибрации.

Высокая степень предварительного уплотнения финишером дает возможность раньше начать уплотнение при высокой температуре уложенной смеси. Это благоприятно сказывается на эффективности ее уплотнения катком. При высокой степени предварительного уплотнения можно не использовать легкие катки, за счет чего снижается общее количество применяемых катков.

Для окончательного уплотнения используют катки-тандемы статического действия, пневмоколесные и комбинированные катки, виброкатки-тандемы.

Выбор уплотняющих машин

Степень уплотнения катками-тандемами статического действия зависит лишь от массы катка. При этом глубина воздействия относительно невелика - не более 10 см, рабочая скорость движения катка не превышает 5 км/ч. Для получения требуемой степени уплотнения слоя необходимо 8-12 проходов.

Степень уплотнения при использовании пневмоколесных катков зависит от массы катка, скорости движения и давления в шине. Исследования показали, что за 8-12 проходов катка при уплотнении асфальтобетонной смеси можно достичь следующих результатов:

Толщина слоя,см Нагрузка на оськатка,т До 8 ...1,5 До 13 2,5 До 20 4,0 Чем выше давление в шине катка, тем выше степень уплотнения слоев дорожной одежды. При уплотнении слоев большой толщины скорость движения катка составляет от 3 до 4 км/ч, при уплотнении тонких слоев и заделке пор на поверхности покрытия магистрали - от 6 до 10 км/ч. Пневмоколесные катки используют, в основном, для предварительного уплотнения реже - для окончательного.

Виброкатки-тандемы обладают большей мощностью при уплотнении асфальтобетонной смеси. Вибрация снижает внутреннее трение минеральных материалов, и высокая степень уплотнения достигается совместным воздействием массы катка и динамической нагрузкой.

Для обеспечения возможности оптимального уплотнения слоев различной толщины, виброкатки-тандемы дополнительно оборудуют устройствами, обеспечивающими две амплитуды и две частоты вибрации. Тонкие слои или удобоукладываемую смесь уплотняют с меньшей амплитудой и высокой частотой вибрации, при уплотнении слоев большой толщины лучше использовать комбинацию большей амплитуды с низкой частотой. Необходимую степень уплотнения достигают обычно за 4-8 проходов. Скорость движения катка составляет от 3 до 6 км/ч при уплотнении тонких слоев и от 2 до 4 км/ч при уплотнении слоев большей толщины. При временной остановке катка или смене направления движения необходимо отключать вибрацию, чтобы избежать образования колей или сдвига материала. Если два последних прохода выполнять без вибрации, то достигается лучшая заделка пор в покрытии магистрали. Необходимо избегать лишних проходов, то есть переуплотнения, в результате чего могут возникать продольные и поперечные трещины на дорожном покрытии. Виброуплотнение охлажденного или уже остывшего материала слоя также влечет за собой повреждение покрытия дорожной одежды: разрыхление, нарушение структуры, разрушение зерен материалов. Эти катки используют для окончательного уплотнения оснований и верхних слоев дорожного покрытия.

Комбинированные катки массой 2-18 т оборудованы гладким вальцом и четырьмя гладкими пневматическими шинами. Уплотнение выполняют, в основном, за счет вибрирующего вальца. При использовании комбинированных катков можно достигать такой же производительности, как и на виброкатках-тандемах (см. табл. 1).

Результаты уплотнения зависят от квалификации водителя катка и выбранной схемы укатки.

lektsia.com

Уплотнение смеси

2.31. Уплотнение асфальтобетонной смеси следует начинать при максимально высокой температуре смеси, при которой не образуются деформации в процессе укатки (табл.5).

Таблица 5

Ориентировочная температура асфальтобетонной смеси в начале уплотнения

| Вид смеси | Тип | Температура, °С |

| Многощебенистая | А | 130-150 |

| Среднещебенистая | Б | 120-140 |

| Малощебенистая | В | 100-130 |

| Песчаная на дробленом песке | Г | 130-140 |

| Песчаная на природном песке | Д | 110-130 |

| Смеси для основного (нижнего) слоя | - | 120-150 |

2.32. Для уплотнения асфальтобетонной смеси применяются гладковальцовые самоходные моторные катки легкого типа массой 6-8 т; тяжелого типа массой 10-13 и 11-18 т; самоходные катки на пневматических шинах массой 16 и 30 т; виброкатки массой 4 и 8 т.

В зависимости от типа и вида катков и степени предварительного уплотнения смеси рабочими органами асфальтоукладчика надлежит производить: предварительное уплотнение гладковальцовым катком массой 6-8 т (до 6 проходов по одному следу), затем катком на пневматических шинах (8-10 проходов), окончательная укатка гладковальцовым катком массой 10-18 т (4-6 проходов).

Уплотнение многощебенистых смесей рекомендуется производить сначала катками на пневматических шинах (10-12 проходов), а затем гладковальцовым катком массой 10-18 т (2-4 прохода).

2.33. Рабочая скорость движения катков при уплотнении должна быть в начале уплотнения 1,5-2 км/час, после 5-6 проходов по одному следу - до 3-5 км/ч для гладковальцовых катков, до 2-3 км/ч - для вибрационных катков и до 5-8 км/ч - для катков на пневматических шинах.

2.34. При двухскатном профиле катки должны двигаться по уплотняемому покрытию от краев полосы к середине, а затем от середины к краям, перекрывая каждый след на 200-300 мм. При устройстве покрытий односкатного профиля уплотнение следует начинать с низовой стороны, а на участках улиц и дорог с продольным уклоном более 30+ - производить снизу вверх.

При уплотнении первой полосы необходимо следить, чтобы вальцы катка не приближались менее, чем на 100 мм к кромке, обращенной к оси дороги. Оставшаяся неуплотненная полоса закатывается позже, одновременно с последующе устраиваемой полосой асфальтобетонного покрытия.

Первые проходы при уплотнении следующей полосы необходимо выполнять по продольному сопряжению с ранее уложенной полосой, при этом каток массой 10 т должен двигаться вперед ведущими вальцами.

По окончании укладки, или при вынужденных перерывах в работе, при уплотнении в конце уложенной полосы необходимо следить за тем, чтобы катки заходили на брус, установленный поперек проезжей части.

2.35. При ширине проезжей части более 14 м, а также на площадях и перекрестках улиц уплотнение следует производить по взаимно-перпендикулярным направлениям или по диагонали.

2.36. В процессе уплотнения после первых 2-3 проходов катка следует проверять поперечный уклон и ровность покрытия шаблоном и трехметровой рейкой. Места, не поддающиеся поверхностному исправлению, следует вырубать и заменять новым асфальтовым бетоном.

После уплотнения следует произвести отделку поверхности с устранением мелких неровностей, применяя утюги, использующие тепловую энергию инфракрасного излучения (ИКИ).

2.37. В процессе работ по устройству покрытия запрещается:

- заправлять катки и асфальтоукладчики на свежеуложенном и перекрываемом асфальтобетонном покрытии. Для заправки выводить механизмы на обочины, боковые выезды или воротные заезды;

- останавливать катки на свежеуложенном покрытии. В случае аварийной остановки принять срочные меры к выводу катка из зоны работ;

- переключать скорости при резком торможении на уплотненном покрытии;

- производить повороты на неуплотненном покрытии. Для изменения направления движения катки следует выводить на уплотненную часть покрытия;

- оставлять катки на свежеуложенном покрытии по окончании работ.

2.38. Чтобы предотвратить прилипание асфальтобетонной смеси к вальцам катка, их рекомендуется смачивать водой или водным однопроцентным раствором отходов мыловаренной промышленности. Не разрешается применять для этих целей солярное масло и топочный мазут.

2.39. Технология производства работ по устройству слоев износа из асфальтобетонных смесей с применением щебня из искусственных каменных материалов предусматривает операции, которые имеют место при строительстве асфальтобетонных покрытий из обычных горячих асфальтобетонных смесей с соблюдением следующих требований, учитывающих особенности материалов:

а) толщина укладываемого слоя в плотном теле должна быть не ниже 40 мм;

б) укладка смеси механизированным способом допустима только по свежеуложенному основному или нижнему слою асфальтобетонного покрытия. При капитальном ремонте при укладке слоя износа по старому покрытию допускается применение смесей, обеспечивающих получение "мозаичной" фактуры поверхности;

в) выбор уплотняющих механизмов должен производиться с учетом вида смесей. При устройстве покрытий ковровой фактуры в звено уплотняющих механизмов следует включать катки вибрационного действия и катки на пневматических шинах, уменьшающих дробление каменного материала при укатке.

Устройство допускается только в сухую погоду.

studfiles.net

Укладка и уплотнение щебеночно-мастичной асфальтобетонной смеси Текст научной статьи по специальности «Машиностроение»

УДК 625.80.64

УКЛАДКА И УПЛОТНЕНИЕ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ

А.В. Захаренко1, С.С. Шабуров2, Ю.В. Кибирев3, Д.А. Милицын4

1,2Национальный исследовательский Иркутский государственный технический университет,

664074, г. Иркутск, ул. Лермонтова, 83.

3,4ЗАО «Труд», 664017, г. Иркутск, ул. Академическая, 5 а.

Проанализирована совместная работа асфальтоукладчиков и катков различных марок по устройству асфальтобетонных покрытий из щебёночно-мастичных смесей. Даны рекомендации для выбора режимов укладки и уплотнения, приведены результаты испытаний. Табл. 3. Библиогр. 2 назв.

Ключевые слова: укладка; уплотнение; асфальтобетон; каток; асфальтоукладчик; температура.

LAYING AND COMPACTING OF MACADAM MASTIC BITUMINUOUS CONCRETE MIXTURE A.V. Zakharenko, S.S. Shaburov, Y.V. Kibirev, D.A. Militsyn

National Research Irkutsk State Technical University, 83, Lermontov St., Irkutsk, 664074.

Closed Joint Stock Company "Labour", 5a, Akademicheskaya St., Irkutsk, 664017.

The article analyzes a combined work of pavers and rollers of different brands on making bituminous concrete coatings from macadam-mastic mixture. The recommendations on choosing laying and compacting regimes are given, the test results are provided. 3 tables. 2 sources.

Key words: laying; compacting; bituminous concrete; roller; paver; temperature.

Процесс уплотнения асфальтобетонной смеси является завершающим и важнейшим в технологии строительства покрытий, так как достигнутая степень уплотнения обеспечивает необходимую прочность и устойчивость конструкции к воздействию эксплуатационных и климатических факторов. Уплотнение осуществляется в два этапа: предварительное - рабочими органами асфальтоукладчиков, и окончательное -вальцами катков. Повышение степени предварительного уплотнения обеспечивает значимый экономический эффект, сокращая количество катков, обеспечивающих окончательное уплотнение с трёх типов (лёгкий, средний, тяжёлый) до двух или даже одного. Данное исследование проводится с целью выбора параметров эффективного взаимодействия асфальтоукладчиков и катков ЗАО «Труд», гарантирующего достижение нормативной плотности при возможном сокращении числа применяемых катков или числа их проходов при укладке и уплотнении щебёночно-мастичной асфальтобетонной смеси. Щебёночно-мастичный асфальтобетон (ЩМА) - относительно новый материал для строительства асфальтобетонных покрытий, ещё не применявшийся в нашем регионе. Исходя из анализа гранулометрического состава смеси (табл. 1), можно сделать следующие выводы:

- увеличенное содержание щебня (69%) фракции

10-20 мм обеспечивает высокое сопротивление укладке и уплотнению даже по сравнению с многощебенистыми смесями типа А;

- готовое покрытие (при качественном его устройстве) будет обладать продлённым сроком эксплуатации, улучшенной трещиностойкостью, повышенным значением коэффициента сцепления с автомобильным колесом и его малой зависимостью от увлажнения во время дождя.

Для укладки и предварительного уплотнения смеси использовался асфальтоукладчик «Vogele-1800». Его основным рабочим органом, обеспечивающим наибольшее уплотнение, является трамбующий брус. Виброплита обладает меньшим уплотняющим воздействием вследствие сниженной амплитуды колебаний (примерно в 5-10 раз). Размер опорной площадки трамбующего бруса в норме составляет 8-15 мм [1]. В процессе работы взаимное расположение трамбующего бруса и виброплиты периодически контролируется, иначе качества укладки и высокой степени предварительного уплотнения не достичь [2].

Согласно проектным данным, толщина готового покрытия на опытном участке, возводимом ЗАО «Труд», должна составлять 5 см. Исходя из рекомендаций [2], для смеси, наиболее близкой по своим свойствам к укладываемой многощебенистой смеси

1Захаренко Анатолий Владимирович, доктор технических наук, профессор кафедры строительных, дорожных машин и гидравлических систем, тел.: 89148849742.

Zakharenko Anatoly, Doctor of technical sciences, Professor of the Department of Construction, Roadmaking Machinery and Hydraulic Systems, tel.: 89148849742.

2Шабуров Сергей Семенович, кандидат технических наук, профессор кафедры автомобильных дорог, тел.: 89025135889. Shaburov Sergey, Candidate of technical sciences, Professor of the Department of Automobile Roads, tel.: 89025135889.

3Кибирев Юрий Владимирович, главный инженер, тел.: (3952) 563912. Kibirev Yury, Chief Engineer, tel.: (3952) 563912.

4Милицын Дмитрий Александрович, начальник центральной лаборатории, тел.: (3952) 619920. Militsyn Dmitry, Head of the Central Laboratory, tel.: (3952) 619920.

Таблица 1

Зерновой состав смеси_

Материал Карьер номер карточки Содержание, % Содержание зёрен мельче данного размера, (мм), в % по массе

40 20 15 10 5 2,5 1,25 0,63 0,315 0,16 0,071

Щебень фракции 10-20 мм Анга-солка 327 69,0 69,0 62,5 28,5 1,3 0,6 0,6 0,0 0,0 0,0 0,0 0,0

Щебень фракции 5-10 мм Анга-солка 326 9,0 9,0 9,0 9,0 8,2 0,2 0,1 0,1 0,00 0,0 0,00 0,0

Песок из отсевов дробления Анга-солка 325 12,0 12,0 12,0 12,0 12,0 11,6 9,7 6,7 4,73 3,2 1,94 0,85

Минеральный порошок Ново-Олхин-хин-ский извест вест-ковый завод 338 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 10,0 9,45 7,87

Битум БНД 90/130+ПАВ "БАП-ДС-3" (0,5% от кол-ва битума) ОАО "АНХК" ОАО "Ал-тайспе цпро-дукт" 328 - - - - - - - - - - - -

100,0 100,0 93,51 59,53 31,54 22,44 20,40 16,76 14,73 13,14 11,39 8,71

Пределы полных проходов (рекомендуемые ГОСТ 310152002) 100 100 100 90 70 50 42 25 30 20 25 15 24 13 21 11 19 9 15 8 13 8

типа А, процесс укладки должен происходить при следующих параметрах (табл. 2). Учитывая повышенное содержание щебня фракции 10-20 мм в ЩМА, следует ожидать увеличения сопротивления деформированию и продления времени активной релаксации внутренних напряжений, возникающих в материале при воздействии на него рабочих органов асфальтоукладчика. Необходимо повышать температуру укладки, уменьшать частоту колебаний трамбующего бруса и рабочую скорость укладчика. Амплитуда колебаний трамбующего бруса для такого тонкого слоя (5 см) должна быть минимальной - 5 мм (см. табл. 2).

Окончательное уплотнение, согласно СНиП 3.06.03-85 «Автомобильные дороги», осуществляется в три этапа: лёгким, средним и тяжёлым катками. В качестве лёгкого катка используется «Вотад BW-141» массой 8,3 т, среднего катка - «Вотад BW-161» массой 10,3 т, тяжёлого катка- «SANY YZC1211» массой 12,5 т или «Вотад BW-24R» массой 18 т с балластом. Как рекомендуется в работе [2], смеси высокоплотного и плотного асфальтобетонов типов А и Б, а также пористого и высокопористого с содержанием щебня вы-

ше 40% необходимо уплотнять сначала гладковаль-цовым катком массой 10-13 т, катком на пневматических шинах массой 16 т или вибрационным катком массой 6-8 т (4-6 проходов), а затем гладковальцо-вым катком массой 11-18 т (4-6 проходов). Согласно актам пробного уплотнения, представленным ОАО «Ханты-Мансийскдорстрой», при температуре укладки 155 °С в окончательном уплотнении участвуют средний каток «НАММ HD-90» массой 10 т (6-8 проходов) и тяжёлый каток «¡пдегБоН^апС Ой-158» массой 15,8 т (2 прохода). С учётом этого для окончательного уплотнения предложено два варианта использования техники:

- каток гладковальцовый BW-161 - 6 проходов без вибрации; каток гладковальцовый SANY YZC1211 - 4 прохода без вибрации;

- каток гладковальцовый BW-141 - 6 проходов в вибрационном режиме; каток пневмошинный BW-24R - 4 прохода.

Значительная энергоёмкость уплотнения ЩМА, вызванная высоким содержанием щебня, требует мощного силового воздействие катков. Однако по этой

Параметры укладки

Таблица 2

Тип смеси Температура смеси, °С Частота колебаний, К/мин Скорость движения укладчика, м/мин

трамбующего бруса виброплиты

А 130-140 660-840 2500-3000 1,7-2,5

ЩМА 150-160 600-660 2500-3000 1-2

Таблица 3

Физико-механические свойства смеси

Показатель Значение

по ГОСТ 31015-2002 фактическое

Плотность, кг/см3 - 2,49

Пористость минеральной части, % от 15 до 19 15,10

Остаточная пористость, % от 1,5 до 4,0 2,98

Водонасыщение, % по объёму от 1,0 до 3,5 1,50

Предел прочности при сжатии, МПа, при температуре: 20 °С 50 °С не менее 2,0 не менее 0,60 2,20 0,74

Водостойкость при длительном водонасыщении не менее 0,90 0,92

Сдвигоустойчивость по: - коэффициенту внутреннего трения не менее 0,92 0,94

- сцеплению при сдвиге при температуре 50 °С, МПа не менее 0,16 0,21

Трещиностойкость - предел прочности на растяжение при расколе при температуре 0 °С, МПа не менее 2,0 не более 5,5 3,2

Сцепление вяжущего с минеральной частью ЩМАС-20, % не менее 3/4 поверхности покрыто плёнкой битума более 3/4 поверхности покрыто плёнкой битума

же причине применение вибрационной укатки весьма ограниченно вследствие возможного дробления щебня, входящего в состав смеси. Именно поэтому вибрация используется только на промежуточном этапе укатки и обязательно на высокой частоте (55 Гц), что создаёт минимальную возмущающую силу.

Практически исключает эффект дробления применение на заключительной стадии укатки пневмо-шинного катка BW-24R, массу которого рекомендовано увеличить до 24 т. Большое значение для достижения предельного уплотнения имеет температура укатки. Катком промежуточного уплотнения следует начинать работу при 145-150 °С асфальновой смеси, сразу после прохода асфальтоукладчика, обеспечивающего коэффициент предварительного уплотнения не ниже 0,95. На заключительном этапе температура укатки должна быть не ниже 100-110 °С. Скорость укатки также оказывает существенное влияние на уплотнение, так как при избыточном её значении недопустимо сократится время контакта вальцов и смеси, что приведёт к неполному развитию пластических деформаций, т.е. к фактическому недоиспользованию потенциальных возможностей катков. Так как на опытном участке небольшой протяжённости производительность катков не имеет определяющего значения, рекомендованы скорости укатки, близкие к минимальным: для гладковальцовых катков - 1-2 км/ч; для пневмошинных - 2-3 км/ч.

го слоя нет необходимости, поскольку опыт эксплуатации катков данных марок показывает, что глубина уплотнения превышает 10 см.

Проведённое опытное строительство ЩМА-покрытия на обходе мкр. Ново-Ленино (г. Иркутск) показало следующие результаты. Коэффициент предварительного уплотнения ЩМА после прохода асфальтоукладчика составил 0,95-0,96. После окончательного уплотнения катками первого варианта достигнут коэффициент уплотнения 0,99-1,00. Второй вариант использования катков обеспечил коэффициент уплотнения 1,00-1,01. Таким образом нормативная степень уплотнения достигнута. Анализ результатов показывает, что для дальнейшего применения возможен и третий вариант комплектования катков BW-161, BW-24R, особенно при понижении температуры окружающего воздуха, когда укатку смеси придётся заканчивать в условиях её ускоренного остывания. Физико-механические свойства смеси, определённые в лабораторных условиях, соответствуют требованиям стандарта и представлены в табл. 3.

Достигнутое значение остаточной пористости, безусловно, окажет существенное влияние на поведение покрытия при эксплуатации. Наблюдения за ним в зимний и весенний периоды позволят внести дополнительные коррективы в разработанную технологию для последующего широкого применения ЩМА в дорожном строительстве Приангарья.

В определении допустимой толщины уплотняемо-

Библиографический список

1. Динапак. Уплотнение и укладка дорожных материалов. тельстве. Производственная и техническая эксплуатация / Теория и практика. СПб., 1995. 86 с. Пермяков В.Б. [и др.]. Омск: Изд-во СибАДИ, 2007. 444 с.

2. Технологические машины и комплексы в дорожном строи-

cyberleninka.ru

|

Поиск Лекций

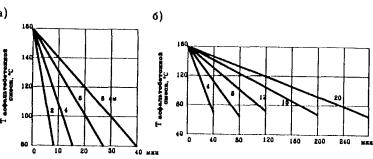

Уплотнение асфальтобетонной смеси - основная технологическая операция, которая предопределяет физико-механические свойства покрытия. Недостаточное уплотнение асфальтобетонного покрытия - одна из основных причин его разрушения. Высококачественного уплотнения покрытия можно добиться только в том случае, когда в процессе укладки и уплотнения будут соблюдаться температурный режим, очередность смены катков и требуемое количество их проходов. Продолжительность остывания асфальтобетонной смеси после ее укладки зависит от толщины слоя, начальной температуры смеси ипогодно-климатических условий. Чем тоньше слой, тем быстрее он остывает и тем меньше времени отводится для работы каждого катка вуказанном интервале температур. На рис. 8.5.2 показаны графики остывания смеси [ 54].

Рис. 8.5.2. Графики остывания асфальтобетонной смеси в слоях разной толщины:а - при температуре воздуха 10 °С; б - при температуре воздуха 23...25 °С Для обеспечения правильного температурного режима при уплотнении горячих асфальтобетонных смесей СНиП 3.06.03-85 «Автомобильные дороги» регламентирует температуру в начале уплотнения в соответствии с табл. 8.5.9. Таблица 8.5.9 Рекомендуемая температура смесей

Примечание . При использовании смесей с ПАВ температуру снижают на 10 20 ° С. Уплотнение смеси начинают непосредственно после ее распределения при температуре, при которой давление катка не превышает сопротивления сдвигу уплотняемого слоя при определенной длительности нагружения. Рекомендуемая температура для эффективного уплотнения смесей приведена в табл. 8.5.10. Таблица 8.5.10 Температурные интервалы этапов уплотнения

Примечание Температура начала укатки на последующем этапе соответствует окончанию работ на предыдущем этапе Общее время охлаждения различных слоев смеси от 140...135 °С до 65...60 °С при определенных погодных условиях составит от 15 до 100 мин. В рамках этого времени необходимо выполнить весь объем работы по уплотнению. Суммарное время работы укладчика и всех трех катков согласно [59] следует распределить между раскладкой и этапами уплотнения в пропорции примерно 1:1:2:2 (табл. 8.5.11). Таблица 8.5.11 Временные интервалы уплотнения асфальтобетонных смесей

Примечание Указанное время соответствует скорости ветра 3...5 м/с. При его усилении до 8...10 м/с это время уменьшается на треть, в солнечную безветренную погоду увеличивается примерно на треть. Техническая характеристика дорожных катков, которые могут быть использованы для уплотнения асфальтобетонных смесей, приведена в табл. 8.5.12. Рекомендации по назначению типоразмеров катков и количества их проходов даны в табл. 8.5.13 [ 59]. Последовательность проходов катков при уплотнении всех типов одинакова. При укладке смеси на всю ширину проезжей части на двухскатном профиле катки должны двигаться по уплотняемому покрытию от краев полосы к середине, а затем от середины к краям, перекрывая каждый след на 20...30 см. При устройстве покрытия с односкатным профилем уплотнение начинают с низовой стороны. Таблица 8.5.12 Техническая характеристика отечественных дорожных катков

Таблица 8.5.13 Катки и количество их проходов для уплотнения асфальтобетонных смесей

Примечания . 1. В числителе масса катка, т, в знаменателе - количество проходов катка по одному следу; * - вибратор включен; ** - вибратор выключен. В процессе уплотнения необходимо соблюдать следующие правила: 1. Уплотнение следует производить в строгом соответствии с рекомендациями табл. 8.5.9... 8.5.13. 2. Каток должен двигаться параллельно оси дороги со скоростью 2...3 км/ч, гладковальцовые катки в статическом режиме, в вибрационном - 3...4 км/ч, и катки комбинированного действия в статическом режиме - 3...4 км/ч, вибрационном - 5...6 км/ч, пневмоколесный - 6...11 км/ч. 3. На проезжей части с продольным уклоном более 30 ‰ уплотнение следует производить снизу вверх. 4. При первых проходах гладковальцовых катков во избежание волн и трещин ведущие вальцы должны быть впереди. Исключение составляют условия работ, указанные в п.3. 5. Во время уплотнения катки должны быть в непрерывном и равномерном движении. 6. Запрещается останавливать катки или резко менять направление движения на неуплотненном и неостывшем слое. 7. Проезд катка с одной полосы на другую должен осуществляться только на ранее уплотненной захватке. 8. Виброуплотнение проводить только в процессе движения катка. Включать и отключать вибрацию необходимо за пределами уплотняемой полосы на двигающемся катке. 9. Перед уплотнением пневмошины и вальцы катков необходимо смачивать (водой, водным 1 %-ным раствором отходов мыловаренной промышленности или смесью воды с керосином 1:1) и прогревать во избежание налипания на них смеси. 10. Для исключения образования волны каждый последующий след катка должен быть смещен в направлении уплотнения относительно предыдущего на величину, примерно равную диаметру вальца или пневмоколес (рис. 8.5.3).

Рис. 8.5.3. Последовательность прохода катков по слою, уложенному на всю ширину проезжей части Недостатки, которые могут возникнуть при устройстве асфальтобетонных покрытий, и способы их устранения приведены в табл. 8.5.14 [ 58]. Таблица 8.5.14 Дефекты и способы их устранения |

|

poisk-ru.ru

Испытание асфальтобетонной смеси для определения фактического коэффициента уплотнения

Асфальтобетонная смесь — это специальная смесь битума с минеральными материалами (щебень, гравий, песок, минеральный порошок) перемешанная в горячем состоянии в определенных пропорциях. При уплотнении образует асфальтобетон – основное покрытие современных дорог. В зависимости от физико-механических параметров и используемых материалов смесь подразделяется на следующие марки (табл. 1.)

Таблица 1

Марки асфальтобетонов в зависимости от видов и типов смесей

| Вид и тип смесей и асфальтобетонов | Марки |

| Горячие:высокоплотные | I |

| плотные типов:АБ, ГВ, Д |

I, III, II, IIIII, III |

| пористые и высокопористые | I, II |

| Холодные типов:Бх, ВхГх |

I, III, II |

При укладке, в зависимости от параметров температуры и вязкости, смеси подразделяются на горячие и холодные. В первом случае применяются дорожные нефтяные битумные материалы, нагретые до температуры от 120°С. Могут быть жидкими и вязкими. Холодные смеси изготавливаются только из жидких связующих и могут быть уложены при температуре окружающей среды от +10°С в осенний период и от +5°С – в весенний.

Сфера использования асфальтобетонных слоев указана в табл. 2.

Таблица 2

Область применения асфальтобетонов при устройстве верхних слоёв покрытий автомобильных дорог и городских улиц

| Дорожно-клима-тическая зона | Вид асфальто-бетона | Категория автомобильной дороги | |||||

| I,II | III | IV | |||||

| Маркасмеси | Маркабитума | Маркасмеси | Маркабитума | Маркасмеси | Маркабитума | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I | Плотный ивысокоплотный | I | БНД 90/130БНД 130/200БНД 200/300 | II | БНД 90/130БНД 130/200БНД 200/300СГ 130/200МГ 130/200МГО130/200 | III | БНД 90/130БНД 130/200БНД 200/300СГ 130/200МГ 130/200МГО130/200 |

| II, III | Плотный ивысокоплотный | I | БНД60/90БНД 90/130БНД 130/200БН 90/130 | II | БНД 60/90БНД 90/130БНД 130/200БНД 200/300БН 60/90БН 90/130БН 130/200БН 200/300 | III | БНД 60/90БНД 90/130БНД 130/200БНД 200/300БН 60/90БН 90/130БН 130/200БН 200/300СГ 130/200МГ 130/200МГО130/200 |

| Изхолодныхсмесей | - | - | I | СГ 70/130СГ 130/200 | II | СГ 70/130СГ 130/200МГ 70/130МГ 130/200МГО 70/130МГО130/200 | |

| IV, V | Плотный | I | БНД 40/60БНД 60/90БН 40/60БН 60/90 | II | БНД 40/60БНД 60/90БНД 90/130БН 40/60БН 60/90БН 90/130 | III | БНД 40/60БНД 60/90БНД 90/130БН 40/60БН 60/90БН 90/130 |

| Изхолодныхсмесей | - | - | I | СГ 70/130СГ 130/200 | II | СГ 70/130СГ 130/200МГ 70/130МГ 130/200МГО 70/130МГО130/200 | |

От точности соблюдения технологии укладки и уплотнения смеси зависит прочность и долговечность асфальтобетона уложенного в основания и покрытия автодорог. От уплотнения, последнего этапа создания покрытия, зависит качество структуры асфальтобетона, его возможности воспринимать заложенные в конструкцию нагрузки и эксплуатироваться в течение нормативного срока.

При уплотнении происходит перегруппировка минеральных зерен, заполнение образованных ранее пустот мелкими зернами в области крупных. Параллельно происходит процесс выдавливания вяжущего вещества и свободного битума, вытеснение воздуха и снижение пористости слоя. По завершению уплотнения слой дорожных одежд приобретает требуемые физико-механические показатели - плотность, прочность, стойкость к проникновению и воздействию влаги.

Методики контроля качества асфальтобетонного покрытия

Контроль качества уплотнения асфальтобетонного слоя дорожных одежд производится с помощью неразрушающих и разрушающих методик. В первом случае применяются ультразвуковые и радиоизотопные приборы, во втором – метод взятия образцов с помощью вырубки с последующим раздавливанием под гидравлическим прессом.

Рис. 1. Уплотнение асфальтобетонного слоя

Для проведения исследований берутся образцы покрытия в трех местах на 700 кв. м. площади дороги. Вырубка производится на расстоянии не менее 1 м. от края дороги. При исследовании слоев уплотненных по горячей технологии время отбора проб должно быть в пределах 1 – 3 дней после уплотнения. При укладке холодной смеси отбор проб производится через 15 – 30 дней.

Фактический показатель уплотнения на строящемся участке не должен быть менее требуемого значения, которое составляет:

- для холодной смеси – 0,96;

- для плотного асфальтобетона типа В уплотненного из горячей смеси – 0,98;

- для плотного асфальтобетона типа А и Б уплотненного из горячей смеси – 0,99.

Коэффициент уплотнения Купл определяется по следующей формуле:

Купл = Рм/Рсм

где:

Рм – это фактический средний показатель плотности, г/см3;

Рсм – это средний стандартный показатель плотности переформованного образца, г/см3.

Порядок проведения испытания асфальтобетона

Отбор проб производится путем вырубки или сверления для получения, соответственно, прямоугольных или круглых кернов на всю толщину дорожных одежд. Разделение слоев производится в лаборатории. Участок отбора составляет прямоугольник размером не более 500х500 мм на расстояние не менее 1000 мм от края дороги или её центральной оси.

Размер и количество проб зависит от наибольшего размера зерен и необходимого для проведения испытания количества. Минимальная масса вырубки и диаметры кернов составляют:

- для песчаных смесей – 1 кг при диаметре – 50 мм;

- для мелкозернистых – 2 кг при диаметре 70 мм;

- для крупнозернистых – 6 кг при диаметре 100 мм.

Полученные пробы используются для получения фактического коэффициента уплотнения асфальтобетонной смеси.

После взятия образцов из них вырезается (вырубается) три пробы с целой структурой без наличия трещин. Их форма должна быть приближена к кубу или прямоугольному параллелепипеду с длиной сторон от 50 до 100 мм. Каждая проба испытывается целиком, возможна (при необходимости) распил или рубка на части.

Рис. 2. Внешний вид керноотборника

Следующим этапом идет высушивание образцов до того момента, пока их масса не станет постоянной. Для этого производится высушивание в течение не менее 60 мин. при температуре до 50°С, далее производится охлаждение в течение не менее 30 минут и взвешивание. После получения постоянной массы определяется фактическая плотность материала по физической формуле:

Р=m/V

где m – масса образца в г.;

V – объём образца в см3.

Рис. 3. Внешний вид переформованных образцов

Масса определяется взвешиванием, объём – определением и перемножением геометрических величин образца – длины, ширины и высоты. В том случае, если образец имеет неправильную форму, объём определяется по методике гидростатического взвешивания. Данный способ заключается в определении объёма вытесненной жидкости после погружения в неё образца.

После определения плотности всех образцов берётся среднее значение – среднеарифметический показатель трех проб при разнице не более 0,03 г/см3. В противном случае проводятся повторные испытания с получением среднего показателя из 6 образцов.

Прошедшие испытания образцы, оставшиеся части кернов используются для изготовления переформованных образцов. Они необходимы для определения стандартного показателя плотности материала Рсм. Для этого:

- Вырубки или керны нагреваются в термическом шкафу или на песчаной бане до температуры указанной в табл. 3.

- Измельчаются шпателем или ложкой.

- Полученный материал равномерно распределяется по форме, затем уплотняют с помощью вкладыша и пресса. Давление пресса доводится до 40 МПа и держится в течение 5 – 10 с.

- Образец извлекается из формы и замеряется его высота.

Таблица 3

Определение температуры нагрева асфальтобетонной смеси

| Наименованиематериалов | Температура нагрева, °С, в зависимостиот показателей вяжущего | ||||||

| Глубина проникания иглы при 25 °С, 0,1 мм | Условнаявязкость повискозиметру сотверстием 5 мм,с | ||||||

| 40 – 60 | 61–90 | 91–130 | 131–200 | 201–300 | 70–130 | 131–200 | |

| Минеральныематериалы | 170–180 | 165–175 | 160–170 | 150–160 | 140–150 | 1001–20 | 120–140 |

| Вяжущее | 150–160 | 140–150 | 130–140 | 110–120 | 100–110 | 80–90 | 90–100 |

| Смесь | 150–160 | 145–155 | 140–150 | 130–140 | 120–130 | 80–100 | 100–120 |

В том случае, если полученный результат не соответствует данным в табл. 4., то потребная масса смеси M для формования образца определяется по формуле:

M1 = M0*H/H0

где:

- Н – требуемая высота образца;

- Н0 – высота пробного образца;

- М0 – масса пробного образца.

Таблица 4

Ориентировочное количество смеси на один образец

| Размеры образца, мм | Ориентировочноеколичество смеси наобразец, г | |

| диаметр | высота | |

| 50,571,4101,0 | 50,5±1,071,4±1,5101,0±2,0 | 220–240640–6701900–2000 |

При наличии дефектов кромок, а также при отсутствии параллельности горизонтальных оснований образец подлежит отбраковке.

Образцы из горячих смесей, в которых присутствует более половины объёма щебня, уплотняются путем вибрирования с последующим уплотнением прессом. Порядок изготовления выглядит следующим образом:

- Формы предварительно нагреваются до 90 – 100°С и наполняются измельченной смесью.

- Форма устанавливается на виброплощадку и крепится специальным приспособлением. Вкладыши при этом должны выступать на 20 – 25 мм. Сверху укладывается груз.

- Приводится в действие виброплощадка, вибрирование производится в течение 3 мин.

- Далее форма снимается с площадки и устанавливается под пресс для дополнительного уплотнения. Для этого она устанавливается под пресс и прилагается нагрузка в 20 МПа в течении 3 мин.

Рис. 4. Уплотнение смеси на прессе

Далее производится взвешивание и определение объёма образца по указанной выше методике. Затем рассчитывается показатель стандартной плотности путем деления массы на объём. Далее определяется коэффициент уплотнения Купл путем деления показателей фактической плотности на стандартную. Полученный результат сравнивается с нормативным и на основании этого делается заключение о степени уплотнения асфальтобетона.

В том случае, если полученный результат фактического коэффициента меньше нормативного, то производится анализ причин недостаточного уплотнения. Это может быть недостаток температуры смеси, малое количество проходов катка, недостаточная масса катка или другие факторы.

ic-lsk.ru

Способ уплотнения слоя асфальтобетонной смеси

Использование: уплотнение слоев дорожных одежд, откосов, каналов из асфальтобетона. Сущность изобретения: осуществляют динамическое воздействие на слой смеси вибрационным вальцом, изменяемое от прохода к проходу путем изменения частоты колебаний в зависимости от статического момента массы дебалансов, веса вибровальца, относительной вынуждающей силы вибровозбудителя. В промежутке между воздействиями на слой вальцами производят вакуумирование смеси при величине разрежения 5 . . . 10 кПа. Относительную вынуждающую силу m вибровозбудителя определяют по зависимости, приведенной в формуле изобретения.

Изобретение относится к технологии уплотнения конструктивных слоев дорожных одежд, откосов и каналов, выполненных из асфальтобетона.

Известен способ уплотнения слоя асфальтобетонной смеси, включающей приложенное на уплотняемый слой смеси статической нагрузки по крайней мере по двум параллельным линиям контакта с возвратно-поступательным ее перемещением, вакуумирование смеси через ее поверхность в промежутке между линиями приложения статической нагрузки. Недостатком данного способа является использование статической нагрузки при уплотнении вакуумированного слоя асфальтобетонной смеси, что снижает эффективность уплотнения по сравнению с динамической нагрузкой. Известен способ уплотнения дорожно-строительных материалов, в том числе и асфальтобетонных смесей, включающий взаимодействие на материал последовательными проходами виброкатка с изменением частоты колебаний вибровальца от прохода к проходу. Наиболее близким к предлагаемому является способ уплотнения дорожно-строительных материалов, включающий динамическое воздействие на слой материала вибрационным катком, изменяемое от прохода к проходу путем изменения частоты колебаний в зависимости от статического момента массы дебалансов суммарного веса вибровальца катка и пригруза, и относительной вынуждающей силы вибровоздудителя [1] . Однако, известные способы характеризуются недостаточно высокой эффективностью уплотнения слоя асфальтированной смеси в связи с тем, что они не учитывают изменения физико-механических характеристик уплотняемого слоя от прохода к продходу в зависимости от текущей плотности, толщины слоя и других параметров, требующих непрерывной и одновременной перестройки параметров виброкатка. Кроме того, к недостаткам этих способов следует отнести следующие моменты: высокая масса рабочих органов и, следовательно, уплотняющих машин в целом; высокое значение вынуждающей силы вибровозбудителя, отрицательно сказывающееся на уплотнение тонких слоев асфальтобетонной смеси, так как под воздействием основания слоя происходит разрешение частиц каменного материала смеси, что приводит к снижению качества асфальтобетона; большие динамические нагрузки снижают эргономические показатели существующих средств уплотнения. Цель изобретения - повышение эффективности и качества уплотнения слоя асфальтобетонной смеси. Поставленная цель достигается тем, что в способе уплотнения слоя асфальтобетонной смеси, включающем динамическое воздействие на слой смеси вибрационным катком, изменяемое от прохода к проходу путем изменения частоты колебаний в зависимости от статического момента массы дебалансов, веса вибровальца катка и относительной вынуждающей силы вибровозбудителя, в промежутке между воздействиями на слой вальцами катка производят вакуумирование смеси через ее поверхность при величине разрежения 5. . . 10 кПа, относительную вынуждающую силу m вибровозбудителя в зависимости от температуры асфальтобетонной смеси Т (оС), коэффициента уплотнения асфальтобетона Kу и толщины уплотняемого слоя h (см) определяют по выражениям: - для вакуумированного слоя песчаной асфальтобетонной смеси (1) - для вакуумированного слоя мелкозернистой асфальтобетонной смеси

(1) - для вакуумированного слоя мелкозернистой асфальтобетонной смеси  (2) при этом влияние веса вибровальца катка на изменение частоты колебаний учитывают через коэффициент пропорциональности

(2) при этом влияние веса вибровальца катка на изменение частоты колебаний учитывают через коэффициент пропорциональности  , где

, где  = 2,7 - 0,185 lnQb, (3) а изменение частоты колебаний

= 2,7 - 0,185 lnQb, (3) а изменение частоты колебаний  производят по зависимости

производят по зависимости  =

=  , (4) где К - статический момент массы дебалансов, кг м; Qb - вес вибровальца, Н. Способ уплотнения слоя асфальтобетонной смеси осуществляют следующим образом. В зависимости от вида асфальтобетонной смеси, температуры, толщины и плотности уплотняемого слоя изменяют динамическое воздействие виброкатка на слой от прохода к проходу. При этом в промежутке между воздействиями вибровальцов производят вакуумирование слоя асфальтобетонной смеси через ее поверхность, например, с помощью вакуумного устройства. Сущность вакуумирования заключается в том, что в результате создаваемого разрежения внутри слоя происходят процессы, положительно влияющие на формирование его структуры. Экспериментально установлено, что под действием разрежения из трещин частиц каменного материала асфальтобетонной смеси откачивается находящийся в них воздух. Сразу после операции вакуумирования под действием атмосферного давления полости трещин заполняются как легкими, так и более тяжелыми фракциями битума, что уменьшает трещиноватость породы и ведет к снижению общей пористости асфальтобетона и его водонасыщения. Устранение открытых трещин, являющихся концентраторами напряжений, ведет к повышению прочности частиц каменного материала и повышает их устойчивость к разрешению при уплотнении слоя асфальтобетонной смеси динамической нагрузкой. Кроме того, под действием потока воздуха, проходящего из основания через уплотняемый слой при вакуумировании, происходит переориентация частиц каменного материала асфальтобетонной смеси, а также перераспределение свободного битума, который переходит из зон сжатия в открытое пространство между частицами, образующими закрытые и открытые поры с воздухом. Это ведет к снижению внутренних напряжений в уплотняемом слое и позволяет значительно сэкономить энергию, идущую на уплотнение слоя асфальтобетонной смеси. В связи с этим последующее уплотнение слоя асфальтобетонной смеси может осуществляться вибровальцами сниженной массы, а следовательно, и катком в целом, с пониженной величиной относительной вынуждающей силы вибровозбудителя, что в свою очередь ведет к повышению эргономических показателей (с точки зрения воздействия вибрационной нагрузки) существующих средств уплотнения. Снижение массы вибрационного катка при уплотнении вакуумированного слоя асфальтобетонной смеси позволяет повысить эффективность процессов уплотнения, что выражается в снижении металлоемкости вибрационных катков. Кроме того, эффективность процесса уплотнения выражается и в более интенсивном нарастании плотности уплотняемого слоя асфальтобетонной смеси и снижении водонасыщения при уплотнении его вибрационным катком с вакуумным устройством по сравнению с обычным катком, то обстоятельство позволяет сократить число прохода вибрационного катка по одному месту при уплотнении вакуумированного слоя асфальтобетонной смеси. Изменение параметров вибрации катка вызывает изменение эквивалентных контактных давлений под вальцами. Учитывая данное обстоятельство, величина разрежения при уплотнении вакуумированного слоя асфальтобетонной смеси вибрационным катком может оставаться постоянной и составлять 5. . . 10 кПа, что вполне достаточно для проявления эффекта вакуумирования. В этом случае функцию увеличения контактных давлений или балластировки от прохода к проходу катка по одному месту выполняет сам вибровалец при соответствующем изменении параметров вибрации, а именно частоты колебаний

, (4) где К - статический момент массы дебалансов, кг м; Qb - вес вибровальца, Н. Способ уплотнения слоя асфальтобетонной смеси осуществляют следующим образом. В зависимости от вида асфальтобетонной смеси, температуры, толщины и плотности уплотняемого слоя изменяют динамическое воздействие виброкатка на слой от прохода к проходу. При этом в промежутке между воздействиями вибровальцов производят вакуумирование слоя асфальтобетонной смеси через ее поверхность, например, с помощью вакуумного устройства. Сущность вакуумирования заключается в том, что в результате создаваемого разрежения внутри слоя происходят процессы, положительно влияющие на формирование его структуры. Экспериментально установлено, что под действием разрежения из трещин частиц каменного материала асфальтобетонной смеси откачивается находящийся в них воздух. Сразу после операции вакуумирования под действием атмосферного давления полости трещин заполняются как легкими, так и более тяжелыми фракциями битума, что уменьшает трещиноватость породы и ведет к снижению общей пористости асфальтобетона и его водонасыщения. Устранение открытых трещин, являющихся концентраторами напряжений, ведет к повышению прочности частиц каменного материала и повышает их устойчивость к разрешению при уплотнении слоя асфальтобетонной смеси динамической нагрузкой. Кроме того, под действием потока воздуха, проходящего из основания через уплотняемый слой при вакуумировании, происходит переориентация частиц каменного материала асфальтобетонной смеси, а также перераспределение свободного битума, который переходит из зон сжатия в открытое пространство между частицами, образующими закрытые и открытые поры с воздухом. Это ведет к снижению внутренних напряжений в уплотняемом слое и позволяет значительно сэкономить энергию, идущую на уплотнение слоя асфальтобетонной смеси. В связи с этим последующее уплотнение слоя асфальтобетонной смеси может осуществляться вибровальцами сниженной массы, а следовательно, и катком в целом, с пониженной величиной относительной вынуждающей силы вибровозбудителя, что в свою очередь ведет к повышению эргономических показателей (с точки зрения воздействия вибрационной нагрузки) существующих средств уплотнения. Снижение массы вибрационного катка при уплотнении вакуумированного слоя асфальтобетонной смеси позволяет повысить эффективность процессов уплотнения, что выражается в снижении металлоемкости вибрационных катков. Кроме того, эффективность процесса уплотнения выражается и в более интенсивном нарастании плотности уплотняемого слоя асфальтобетонной смеси и снижении водонасыщения при уплотнении его вибрационным катком с вакуумным устройством по сравнению с обычным катком, то обстоятельство позволяет сократить число прохода вибрационного катка по одному месту при уплотнении вакуумированного слоя асфальтобетонной смеси. Изменение параметров вибрации катка вызывает изменение эквивалентных контактных давлений под вальцами. Учитывая данное обстоятельство, величина разрежения при уплотнении вакуумированного слоя асфальтобетонной смеси вибрационным катком может оставаться постоянной и составлять 5. . . 10 кПа, что вполне достаточно для проявления эффекта вакуумирования. В этом случае функцию увеличения контактных давлений или балластировки от прохода к проходу катка по одному месту выполняет сам вибровалец при соответствующем изменении параметров вибрации, а именно частоты колебаний  при неизменной величине статического момента массы дебалансов вибровозбудителя. Наиболее эффективный режим уплотнения вакуумированных слоев асфальтобетонной смеси протекает при определенной величине относительной вынужденной силы, увеличивающейся от прохода к проходу катка, представляющее собой отношение вынуждающей силы вибрвозбудителя к весу вибровальца, и характеризующейся коэффициентом m. Предварительная подкатка позволяет уплотнить и упрочнить слой асфальтобетонной смеси, способный в дальнейшем уплотняться, не разрушаясь, под воздействием вибрационных катков. Этот же эффект наблюдается и при виброуплотнении с вакуумированием. Предел прочности вакуумированных слоев асфальтобетонной смеси при уплотнении их вибрационными катками при первом проходе составляет порядка 0,8. . . 1,0 МПа. Предел прочности вакуумированного слоя асфальтобетонной смеси в конце процесса уплотнения составляет 2,7. . . 3,5 МПа в зависимости от времени процесса уплотнения, определяемого массой и скоростью катков, а также радиусами их вальцов. Согласно указанных интервалов прочности уплотняемого слоя в начале и конце процесса уплотнения коэффициент m может принимать значения от 1,1 до 2,5. В связи с этим доверительные интервалы коэффициентов m незначительны по сравнению с диапазоном его изменения. Предел прочности асфальтобетонной смеси, толщины и плотности уплотняемого слоя, характеризуемый коэффициентом уплотнения Kу, при уплотнении их (слоев) вибрационными катками на первом проходе составляет 0,8. . . 1,0 МПа. Предел прочности вакуумированного слоя асфальтобетонной смеси в конце процесса уплотнения составляет 2,7. . . 3,5 МПа в зависимости от времени процесса уплотнения, определяемого массой и скоростью катков, а также радиусами их вальцов. Согласно указанным интервалам прочности уплотняемого слоя в начале и конце процесса уплотнения коэффициент m может принимать значения от 1,1 до 2,5. При этом доверительные интервалы коэффициента m незначительны по сравнению с диапазоном его измерения. Эффективное значение частоты колебаний зависит от веса вибровальцов и, следовательно катков в целом и определяется коэффициентом пропорциональности

при неизменной величине статического момента массы дебалансов вибровозбудителя. Наиболее эффективный режим уплотнения вакуумированных слоев асфальтобетонной смеси протекает при определенной величине относительной вынужденной силы, увеличивающейся от прохода к проходу катка, представляющее собой отношение вынуждающей силы вибрвозбудителя к весу вибровальца, и характеризующейся коэффициентом m. Предварительная подкатка позволяет уплотнить и упрочнить слой асфальтобетонной смеси, способный в дальнейшем уплотняться, не разрушаясь, под воздействием вибрационных катков. Этот же эффект наблюдается и при виброуплотнении с вакуумированием. Предел прочности вакуумированных слоев асфальтобетонной смеси при уплотнении их вибрационными катками при первом проходе составляет порядка 0,8. . . 1,0 МПа. Предел прочности вакуумированного слоя асфальтобетонной смеси в конце процесса уплотнения составляет 2,7. . . 3,5 МПа в зависимости от времени процесса уплотнения, определяемого массой и скоростью катков, а также радиусами их вальцов. Согласно указанных интервалов прочности уплотняемого слоя в начале и конце процесса уплотнения коэффициент m может принимать значения от 1,1 до 2,5. В связи с этим доверительные интервалы коэффициентов m незначительны по сравнению с диапазоном его изменения. Предел прочности асфальтобетонной смеси, толщины и плотности уплотняемого слоя, характеризуемый коэффициентом уплотнения Kу, при уплотнении их (слоев) вибрационными катками на первом проходе составляет 0,8. . . 1,0 МПа. Предел прочности вакуумированного слоя асфальтобетонной смеси в конце процесса уплотнения составляет 2,7. . . 3,5 МПа в зависимости от времени процесса уплотнения, определяемого массой и скоростью катков, а также радиусами их вальцов. Согласно указанным интервалам прочности уплотняемого слоя в начале и конце процесса уплотнения коэффициент m может принимать значения от 1,1 до 2,5. При этом доверительные интервалы коэффициента m незначительны по сравнению с диапазоном его измерения. Эффективное значение частоты колебаний зависит от веса вибровальцов и, следовательно катков в целом и определяется коэффициентом пропорциональности  , как функцией от веса вибровальца:

, как функцией от веса вибровальца:  = 2,7 - 0,185 ln (10) Указанному интервалу значений коэффициента m при уплотнении вакуумированного слоя асфальтобетонной смеси вибрационными катками соответствует величине отношения веса вибровальца к статическому моменту массы дебалансов вибровозбудителя, равная (5,5

= 2,7 - 0,185 ln (10) Указанному интервалу значений коэффициента m при уплотнении вакуумированного слоя асфальтобетонной смеси вибрационными катками соответствует величине отношения веса вибровальца к статическому моменту массы дебалансов вибровозбудителя, равная (5,5 6,0) 104 с-2, которая обеспечивает требуемые соотношения между массой вибровальца, вынуждающей силой вибровозбудителя и частотой колебаний. Указанные режимы работы вибрационного катка при уплотнении вакуумированного слоя асфальтобетонной смеси обусловлены эффектом вакуумирования, так как последнее существенно влияет на предел прочности слоя. Это в свою очередь влияет на величину коэффициента m и частоту колебаний вибровальцов. Уплотнение слоя асфальтобетонной смеси по предложенному способу позволяет повысить эффективность процесса уплотнения, т. е. ускорить нарастание коэффициента уплотнения слоя до требуемого значения или сократить число проходов виброкатка, повысить качество асфальтобетона, выражающееся в снижении водонасыщения, ведущее к продлению срока его службы, повысить эргономические показатели процесса уплотнения. (56) Авторское свидетельство СССР N 1129273, кл. E 01 C 19/28, 1982.

6,0) 104 с-2, которая обеспечивает требуемые соотношения между массой вибровальца, вынуждающей силой вибровозбудителя и частотой колебаний. Указанные режимы работы вибрационного катка при уплотнении вакуумированного слоя асфальтобетонной смеси обусловлены эффектом вакуумирования, так как последнее существенно влияет на предел прочности слоя. Это в свою очередь влияет на величину коэффициента m и частоту колебаний вибровальцов. Уплотнение слоя асфальтобетонной смеси по предложенному способу позволяет повысить эффективность процесса уплотнения, т. е. ускорить нарастание коэффициента уплотнения слоя до требуемого значения или сократить число проходов виброкатка, повысить качество асфальтобетона, выражающееся в снижении водонасыщения, ведущее к продлению срока его службы, повысить эргономические показатели процесса уплотнения. (56) Авторское свидетельство СССР N 1129273, кл. E 01 C 19/28, 1982.Формула изобретения

СПОСОБ УПЛОТНЕНИЯ СЛОЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ, включающий динамическое воздействие на слой смеси вибрационным вальцом, изменяемое от прохода к проходу путем изменения частоты колебаний в зависимости от статического момента массы дебалансов, веса вибровальца и относительной вынуждающей силы вибровозбудителя, отличающийся тем, что, с целью повышения эффективности и качества уплотнения, в промежутке между воздействиями на слой вальцами производят вакуумирование смеси при величине разряжения 5 - 10 кПа, а относительную вынуждающую силу m вибровозбудителя определяют по зависимости: - для вакуумированного слоя песчаной асфальтобетонной смеси: - для вакуумированного слоя мелкозернистой асфальтобетонной смеси

- для вакуумированного слоя мелкозернистой асфальтобетонной смеси где T - температура асфальтобетонной смеси, oС; Kу - коэффициент уплотнения асфальтобетона; h - толщина уплотняемого слоя, см; при этом частоту колебаний определяют по зависимости

где T - температура асфальтобетонной смеси, oС; Kу - коэффициент уплотнения асфальтобетона; h - толщина уплотняемого слоя, см; при этом частоту колебаний определяют по зависимости =

=  где

где  - коэффициент пропорциональности, равный 2,7 - 0,185

- коэффициент пропорциональности, равный 2,7 - 0,185  lnQв, K - статический момент массы дебалансов, кг

lnQв, K - статический момент массы дебалансов, кг  м; Qв - вес вибровальца, Н.

м; Qв - вес вибровальца, Н.www.findpatent.ru