Виды бетона в современном строительстве. Современные виды бетона

Свойства современных видов цементного бетона

Свойства современных видов цементного бетона. Проектирование состава тяжелого цементного бетона. Применение метода абсолютных объемов в расчете состава бетона.

Цель работы: рассмотреть современные способы усовершенствования цементного бетона, способ проектирования состава тяжелого цементного бетона применяя при расчете метод абсолютных объемов.

Бетон – искусственный каменный материал, получаемый путем затвердевания рационально подобранной смеси минерального или органического вяжущего вещества, заполнителей, воды и добавок. В сочетании со стальной арматурой этот материал называют железобетоном. Это один из самых массовых строительных материалов, обладающий комплексом ценных свойств, способностью приобретать любые формы в зданиях и сооружениях, сравнительно низкой стоимостью. История производства бетона уходит корнями в далекое прошлое. Древние римляне использовали так называемый opus caementitium, сегодня известный как «римский бетон». Он использовался для производства прочных структурных элементов из водоустойчивого строительного раствора и мелкого щебня. Наверное, самое знаменитое здание, построенное с использованием «римского бетона», это Пантеон, купол которого достигает 43 м.

Современное строительство немыслимо без бетона. Бетон широко используется в жилищном, промышленном, транспортном, гидротехническом, энергетическом и других видах строительства. Он применяется в самых разных эксплуатационных условиях, гармонично сочетается с окружающей средой, имеет неограниченную сырьевую базу и сравнительно низкую стоимость. К этому следует добавить высокую архитектурно-строительную выразительность, сравнительную простоту и доступность технологии, возможность широкого использования местного сырья и утилизации техногенных отходов при его изготовлении, малую энергоемкость, экологическую безопасность и эксплуатационную надежность. Именно поэтому бетон является и, без сомнения, останется в обозримом будущем одним из основных конструкционных материалов.

Последние десятилетия двадцатого века ознаменовались значительными достижениями в технологии бетона. В эти годы появились и получили широкое распространение новые эффективные вяжущие, модификаторы для вяжущих и бетонов, активные минеральные добавки и наполнители, армирующие волокна, новые технологические приемы и методы получения строительных композитов. На рубеже столетия существенно обогатились наши представления о структуре и свойствах бетона, процессах структурообразования, появилась возможность прогнозирования свойств и активного управления характеристиками материала, успешно развиваются компьютерное проектирование бетона и автоматизированное управление технологическими процессами.

В качестве вяжущего вещества для изготовления обычного тяжелого бетона наиболее широко применяют портландцемент и его разновидности. Цемент и вода являются активными составляющими бетона; в результате их взаимодействия образуется цементный камень, скрепляющий зерна заполнителей в единый монолит.

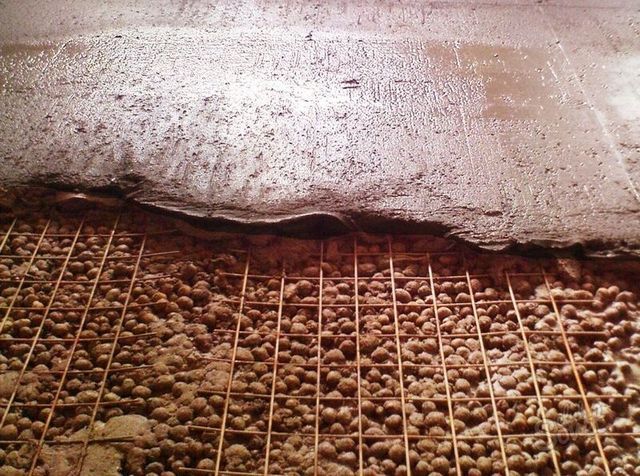

Заполнители бетона. Заполнители часто называют инертными материалами, однако они существенно влияют на структуру и свойства бетона. Введение в бетон заполнителей позволяет резко сократить расход цемента, являющегося наиболее дорогим и дефицитным компонентом, кроме того, они улучшают технические свойства бетона. Жесткий скелет из высокопрочного заполнителя несколько увеличивает прочность и модуль деформации бетона, снижает его ползучесть, т. е. необратимые деформации, возникающие при дли- тельном действии нагрузки. Заполнитель воспринимает усадочные напряжения, а также в несколько раз уменьшает усадку бетона по сравнению с усадкой цементного камня, способствуя получению более долговечного материала.

В качестве заполнителей экономически целесообразно использовать местные сырьевые и техногенные вторичные (шлаки и др.) ресурсы. Применение этих дешевых заполнителей снижает стоимость бетона, так как на их долю обычно приходится до 80 % его объема. Легкие пористые заполнители снижают плотность бетона и улучшают его теплотехнические свойства.

В бетоне применяют мелкий и крупный заполнители. Мелким заполнителем (менее 5 мм) для тяжелого бетона является природный или искусственный песок. Наиболее часто используемый в качестве мелкого заполнителя природный песок представляет собой рыхлую смесь зерен, образовавшуюся в результате выветривания горных пород. При отсутствии природного песка применяют песок, получаемый путем дробления твердых горных пород. Экономически целесообразно в качестве мелкого заполнителя использовать соответствующие по крупности отходы переработки горных пород в природные каменные материалы.

В качестве крупного заполнителя для тяжелого бетона с размером зерен 5. 70 мм, иногда до 150 мм, используют щебень и реже гравий. Гравием называют несвязные крупнообломочные минеральные материалы, образовавшиеся в результате естественного разрушения (выветривания) горных пород. Гравий состоит из более или менее окатанных зерен. В нем могут содержаться зерна высокой прочности (например, гранитные) и слабые зерна пористых известняков. Обычно он содержит примеси пыли, глины, иногда и органических веществ, а также песка. При большом содержании песка та- кой материал называют песчано-гравийной смесью или гравелистым песком. Щебнем называют крупный заполнитель для бетона, полученный в результате дробления скальных горных пород или крупного гравия. Зерна щебня имеют угловатую форму. Желательно, чтобы по форме они приближались к кубу. Более шероховатая, чем у гравия, поверхность зерен щебня способствует лучшему их сцеплению с цементным камнем, что является необходимой предпосылкой получения бетона высокой прочности.

За два последних десятилетия в строительстве вследствие стремительного процесса усовершенствования бетона, начинавшегося с относительно несложной трехкомпонентной системы, сегодня созданы и все чаще применяются пятикомпонентные системы, которые наряду с такими традиционными исходными материалами, как цемент, вода и крупный и мелкий заполнитель, включают в себя специальные добавки. Благодаря применению таких дополнительных компонентов, с одной стороны, представилась возможность разработки целого ряда новых видов бетона со специальными, превосходными свойствами и высоким инновационным потенциалом: самоуплотняющийся, высокопрочный, высокопластичный с добавлением синтетических фибриллярных материалов и т. д.; с другой стороны, применение добавок и дополнительных средств позволяет осуществить целенаправленную, эффективную и экономичную корректировку нужных сочетаний соответствующих свойств свежеприготовленного и затвердевшего бетона в «традиционных» составах в широком диапазоне различных вариаций.

Добавки вводятся с целью воздействия на технологические, физико-химические и физико-механические свойства бетонной смеси, свежесформованного и затвердевшего бетона. К подобным свойствам относятся, например, удобоукладываемость смеси, прочность, проницаемость, долговечность, декоративные свойства бетона. Как правило, для применения добавок в бетоны требуется получение от органов строительного надзора разрешения, если добавки еще не стандартизированы. Особенно высокие требования при получении допуска к применению предъявляются к таким добавкам, которые должны использоваться в бетоне при изготовлении несущих конструктивных элементов.

Добавки часто классифицируют по основному эффекту действия. При этом их можно разделить на два класса. Класс I составляют дисперсные активные и инертные минеральные добавки – наполнители и микронаполнители, вводимые в достаточно большом количестве и улучшающие структуру бетона на микроуровне, т. е. структуру связующего вещества, а также дисперсные волокнистые (фибриллярные) и некоторые другие компоненты.

Класс II представлен химическими добавками, к которым можно отнести: 1) регуляторы свойств бетонной смеси – пластификаторы и суперпластификаторы, водоудерживающие добавки; 2) регуляторы сроков схватывания и твердения бетона – ускорители, замедлители, противоморозные добавки; 3) регуляторы пористости – газообразователи, пенообразователи, уплотняющие добавки; 4) ингибиторы коррозии стальной арматуры; 5) расширяющиеся, гидрофобизирующие, антикоррозионные, электро-проводные добавки, пигменты и др. придающие бетону специальные свойства. Дисперсные порошкообразные наполнители различной минеральной природы получают из природного или техногенного сырья (золы, молотые шлаки и горные породы, микрокремнезем и др.). В зависимости от дисперсности минеральные добавки можно подразделить на добавки-разбавители цемента, близкие по своему гранулометрическому составу к цементу, и на добавки-уплотнители, на- пример, микрокремнезем, которые имеют размер частиц примерно в 100 раз меньше зерен цемента (удельная поверхность 20. 30 м 2 /г.

Дисперсные минеральные добавки делятся на инертные (собственно наполнители) и химически активные. Не растворяясь в воде, неактивные (инертные) мелкодисперсные добавки, такие как кварцевая и известняковая мука, пигменты, не вступают в реакции с цементом и водой, т. е. не участвуют в гидратации, таким образом, инертные добавки по существу являются тонкодисперсной составляющей твердой фазы бетона. В соответствии с размером и формой частиц они предназначены для улучшения грансостава минеральной части бетона в соответствующем диапазоне размеров. Это приводит к повышенной степени уплотнения бетонной смеси с положительным влиянием на свойства затвердевшего бетона.

Тонкие порошки наполнителей требуют для смачивания большого количества воды, т. е. обладают высокой водопотребностью, что требует значительного увеличения расхода воды в бетонной смеси. Поэтому тонкодисперсные наполнители применяют, как правило, совместно с супер-пластификаторами, позволяющими значительно уменьшить расход воды. Одновременно тонкодисперсные минеральные добавки интенсифицируют действие суперпластификаторов, оказывая своеобразный «шарикоподшипниковый» эффект.

Пуццолановые тонкодисперсные компоненты можно подразделить на природные пуццоланы, например, трассы или диатомиты, а также искусственные пуццоланы, например, зола уноса, метакаолин или динасовая пыль. Они вступают в реакцию с гидроксидом кальция, образующимся при гидратации цемента, составляя соединения, обладающие вяжущими свойствами. Некоторые из них, например, молотые доменные шлаки и другие гидравлические компоненты латентного действия, способны к самостоятельному твердению, которое активизируется в присутствии гидроксида кальция. Кроме того, пуццолановые тонкодисперсные компоненты улучшают первоначальную структуру смеси в диапазоне малых частиц.

Одной из наиболее эффективных активных минеральных добавок-уплотнителей является микрокремнезем – отход производства кремнийсодержащих сплавов: ферросилиция, кристаллического кремния и др. В последнее время предлагаются более дешевые, хотя и несколько менее эффективные, чем микрокремнезем тонкодисперсные добавки: специально переработанные отходы газобетона и производства силикатного кирпича, метакаолин и др.

К фибриллярным дисперсным компонентам относится, в частности, стальная фибра, но могут применяться также стекловолокно и синтетические волокна. Они улучшают вязкость разрушения или сопротивление распространению трещин, прочность на разрыв при изгибе.

Тонкодисперсные компоненты не должны ухудшать твердение бетона, а также его конечную прочность и долговечность и защиту арматуры от коррозии. Эффективность добавок, а также их безопасность с точки зрения коррозии бетона и/или арматуры должны быть подтверждены в ходе первичных испытаний, которые учитывают условия работы на стройплощадке. Например, содержание добавки микрокремнезема, как правило, не должно превышать 10 % (а иногда и меньше) от массы цемента, во избежание снижения щелочности жидкой фазы в бетоне ниже предельного уровня, необходимого для предотвращения коррозии стальной арматуры в железобетоне.

Химические добавки для бетонов представляют собой жидкие, порошкообразные и гранулированные продукты, которые вводят в бетонную смесь, чтобы изменить в нужную сторону свойства бетонной смеси или бетона. Добавки добавляются в малых количествах, которые представляют собой очень малую объемную долю бетона. Если количество водного раствора добавки больше, чем 3 л/м 3 бетона, как это, например, бывает в высокопрочных или самоуплотняющихся бетонах, то при расчете водоцементного отношения бетонной смеси следует учитывать содержащееся в растворе добавки количество воды.

Классификация важнейших химических добавок для бетона по их основному эффекту действия в бетонной смеси в соответствии с международной классификацией, обозначение этих добавок, их активные составляющие и принцип действия приведены в табл. 5.

otvali.ru

Виды бетона в современном строительстве

Рубрика: Строительные материалы | 07.11.2013

Загрузка...

Загрузка...  Бетон — искусственный, каменный материал, применяемый в строительстве. Получается в процессе затвердевания идеально подобранной и впоследствии уплотненной смеси вяжущих компонентов, заполнителя и воды. В некоторых случаях может содержать кое-какие добавки.

Бетон — искусственный, каменный материал, применяемый в строительстве. Получается в процессе затвердевания идеально подобранной и впоследствии уплотненной смеси вяжущих компонентов, заполнителя и воды. В некоторых случаях может содержать кое-какие добавки.

Прежде чем купить бетон в СПб следует разобраться, какие его виды имеются на рынке и какой из них лучше использовать для своего проекта.

Подразделяют бетон на следующие виды:

- Гипсовые бетоны

- Цементные бетоны

- Специальные бетоны

- Полимерцементные бетоны

- Силикатные бетоны

- Шлакощелочные бетоны

Так какой же, из всех имеющихся видов бетона подойдет вам?

Гипсовый бетон

Этот вид бетона используют в том случае, когда существенное значение имеет цена. Экономичность и простота при производстве этого вида дает возможность существенно снизить затраты. По сравнению, например с цементным бетоном, до нескольких раз.

Изготавливается на основе гипса. Чаще всего этот вид бетона используется при отделке – для внутренних перегородок, элементов отделки, подвесных потолков и т.п.

Цементный бетон

Цементный бетон

Данный вид широко применяется в строительстве, ведь его главная особенность, что он готовиться непосредственно на месте стройки, то есть приобретает форму конструкций, в которые он заливается. Производится этот вид на основе вяжущих цементов. Подвидами цементного бетона являются:

• Бетон на безусадочном и глиноземистом цементе

• На напрягающем цементе

• Декоративный бетон

Цементный бетон считается универсальным видом, за счет того, что его применяют почти в любой строительной сфере.

Специальный бетон

Применяется для особых целей. Например, для повышения степени жаростойкости присоединяют жидкое стекло и кремнефтористый натрий, и широко используют всевозможные добавки, полученные от отходов промышленности, которые изменяют его свойства, увеличивая его морозостойкость, прочность и т.д.

Силикатный бетон

Изготавливается через термообработку в автоклаве, используя температуру от 175 до 200 градусов по Цельсию. В целом этот вид бетона, по своим качествам полностью сопоставим с цементным видом бетона. Как правило, известь используют в качестве вяжущего вещества. Из силикатного бетона делают стены, перекрытия, опоры, лестничные марши и т.п.

Полимерцементный бетон

Как правило, этот вид бетона создается на основе эпоксидных, карбамидных и полиэфирных смол. Используют его в качестве облицовочных панелей, водяных резервуаров, дренажных отводов, дорожных ограждений, емкостей для активных химических веществ и т.п.

Шлакощелочной бетон

Изготавливается этот вид бетона на основе щелочных растворов и молотых шлаков. Используются он как конструкционный материал и в гражданском и промышленном строительстве.

kbtm.ru

Технология современного бетона

В настоящее время наблюдается тенденция оживления строительной деятельности в регионах России. Эффективное функционирование предприятий стройиндустрии во многом зависит от технического уровня производства, процесса обновления основных производственных фондов и, как следствие, от возможности создания конкурентоспособной продукции на рынке строительных материалов. Появляется необходимость в реконструкции существующих производств сборного железобетона и строительства новых заводов товарного бетона. Современная бетонная технология в сильной степени ориентирована на монолитное домостроение, которое развивается стремительными темпами. В связи с развитием монолитного строительства и повышением требований к качеству товарного бетона появилась необходимость новых технологических решений. От того, как будет оснащена бетоносмесительная установка, зависят конкурентные преимущества производителя бетона, его устойчивая позиция на рынке и, следовательно, выбор заказчика в его пользу. Какой же бетон требуется рынку? Во-первых — качественный, во-вторых —относительно дешевый, в-третьих — сохраняющий свои свойства при перевозке. В настоящее время в проектах зданий и сооружений из монолитного бетона, при строительстве высотных зданий все чаще применяют бетоны высокого класса, до В45-В60, для которых помимо прочности необходимо обеспечить и другие параметры, в том числе: - морозостойкость, водонепроницаемость; - сохраняемость требуемой бетонной подвижности во время транспортирования и укладки; - обеспечение набора необходимой прочности при зимнем бетонировании; - регулирование температуры твердения бетона.

Перечисленные свойства бетона, связанные с современной технологией бетонных работ, не могут быть достигнуты без бетонных добавок, а многие строительные задачи могут решаться только при их использовании. Одной из проблем, с которой столкнулись строители при переходе на монолитное домостроение, стала проблема доставки бетона от изготовителя до потребителя с сохранением необходимых свойств. Сегодня транспортирование бетона производится автобетоносмесителем, обеспечивающим постоянное перемешивание. Повышение сохраняемости смеси достигается использованием химических добавок-модификаторов с применением технологии их введения на БСУ. При выборе поставщика бетона заказчик обращает внимание на его способность управлять свойствами бетона. К примеру, при укладке бетона бетононасосом на требуемую высоту должна сохраняться подвижность смеси. Не менее важно для заказчика, чтобы через сутки-двое после того, как бетон уложен, уже можно было снимать опалубку. Если же бетон твердеет медленно, то количество используемой опалубки приходится увеличивать пропорционально удлинению времени твердения бетона, что значительно удорожает строительство. То есть бетон должен успевать набрать необходимый уровень прочности за относительно короткое время. Чтобы решить задачи, поставленные перед производителем бетона современной технологией, необходимо использование бетонных добавок. В зависимости от вида используемой добавки могут целенаправленно изменяться как свойства бетонной смеси, например характеристика схватывания и удобоукладываемость, так и свойства застывшего бетона, например прочность и долговечность. Применение добавок позволяет существенно (до 15%) экономить цемент — самый дорогостоящий компонент бетонной смеси. Кроме уже перечисленных проблем добавки позволяют решать еще целый ряд вопросов, часто возникающих у строителей. Например, проблему зимнего строительства можно решить применением специальных противоморозных добавок. Управление свойствами бетона с помощью добавок-модификаторов — довольно сложная задача, которая сегодня может решаться только квалифицированными технологами предприятий-производителей. Современная технология бетона налагает определенные требования к составу оборудования (3–4 линии дозирования и хранения добавок), точности систем дозирования и автоматизации технологических процессов. Причем автоматизированное управление технологическим процессом приготовления бетона играет доминирующую роль при регулировании свойств бетонной смеси. Не случайно серьезные заказчики отдают предпочтение тем бетоносмесительным установкам (БСУ), технологический процесс на которых автоматизирован. Действительно, вручную невозможно синхронное управление тремя-четырьмя линиями добавок при точности дозирования не хуже 2%. Кроме того, если добавка, которую в соответствии с технологией нужно ввести в бетон, составляет по объему менее 2%, то перемешать ее однородно в смесителе невозможно. Поэтому для таких добавок в технологическом оборудовании должно быть предусмотрено предварительное перемешивание в реальном времени приготовления смеси, т. е. введение добавки в воду, если они водорастворимые, или в песок, если это, например, красящий пигмент. Качество перемешивания смеси в смесителе является определяющим фактором, влияющим на однородность смеси. Повышение однородности смеси существенно (до 10%) увеличивает прочность бетона. Для этого применяют современные смесители с активаторами — планетарные и двухвальные. В отечественных смесителях можно улучшить качество перемешивания небольшими конструктивными изменениями и технологическими приемами. Так, применяемая в отечественной практике разовая либо струйная подача воды в смеситель — одна из основных причин снижения однородности бетонной смеси. Поэтому подача воды под давлением в процессе перемешивания смеси из многих точек по периметру смесителя и увеличение времени подачи позволяют равномерно ввести в воду бетонную смесь. От того, в какой последовательности и по какой схеме загружаются составляющие бетонной смеси в смеситель, также зависит и однородность перемешивания, и возможность экономии цемента. Очевидно, что реализация этого технологического приема существенно зависит от степени автоматизации технологического процесса, характеристик смесителя, жесткости бетонной смеси, вида заполнителей и цемента. Поэтому технологу БСУ целесо-образно оценить влияние этого фактора на гомогенность смесей, время перемешивания и включить оптимальную схему последовательности загрузки смесителя в алгоритм работы линии. Есть еще одна особенность современной отечественной технологии. За рубежом в технологическом процессе, как правило, используются только мытые, сухие, фракционированные заполнители. В отечественной практике подготовка заполнителей обычно не проводится, так как практически невозможно получить заполнители требуемого качества с карьера. Если сегодня лаборатория завода на входном контроле выполнит требования ГОСТа по заполнителям, то завод останется без материалов. Переход карьеров в руки множества мелких собственников, не имеющих возможности создания там обогатительной фабрики, приводит к выпуску сырья низкого качества, не отвечающего НТД. Оптимальным путем получения надежных параметров запроектированного бетона является применение узлов стабилизации зернового состава непосредственно на БСУ. В состав обязательного технологического оборудования БСУ должен быть включен узел рассева щебня по фракциям и узел рассева песка (пескосеялка), так как в основном на БСУ используется речной или карьерный песок, не подвергавшийся переработке. При некачественных заполнителях приходится платить повышенным расходом цемента (10–20%) за нестабильность технологического процесса, вызванную изменением гранулометрического состава и загрязненностью заполнителей от замеса к замесу. БСУ должен включать 3–4 бункера для разных фракций щебня, 2 бункера песка и автоматизированную дозировку отдельных фракций, что позволяет получать качественные бетонные смеси. Без дополнительных процессов по подготовке заполнителей даже на самом лучшем бетоносмесительном комплексе с импортным смесителем-активатором не удастся достичь качества бетона, получаемого на подготовленных заполнителях. Включение в технологию этапа подготовки заполнителей, автоматизация технологического процесса с алгоритмами обратной связи и оптимальных схем введения цемента, заполнителей, воды и химдобавок позволят получить качество бетонных смесей, производимых на лучших зарубежных бетоносмесительных комплексах.

Наименование издания: Журнал "Строй-профиль"

Автор: А.Г. Бублиевскийvogean.com

ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ В ПРОИЗВОДСТВЕ СОВРЕМЕННЫХ ВИДОВ БЕТОНА

ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ В ПРОИЗВОДСТВЕ СОВРЕМЕННЫХ ВИДОВ БЕТОНА

Хамхоева Залина Магометовна

ассистент кафедры строительных дисциплин

Ингушского государственного университета, РФ, г. Магас

E-mail:

INNOVATIVE TECHNOLOGIES IN PRODUCTION OF MODERN TYPES OF CONCRETE

Zalina Khamkhoeva

assistant of the Department of Construction Disciplines

of Ingush State University, Russia, Magas

АННОТАЦИЯ

Рассмотрены инновационные технологии в производстве современных видов бетона. На основе метода обобщения получена классификация инновационных технологий, которые позволяют изменять структуру бетона на различных уровнях. Приведены эксплуатационно-технические характеристики бетона, которые можно повышать за счет использования результатов инновационных разработок.

ABSTRACT

Innovative technologies in the production of modern types of concrete have considered in this paper. The classification of innovative technologies that allow changing the concrete structure at various levels obtained on the basis of generalizations. Operational and technical characteristics of the concrete which can be enhanced through the use of the results of innovative developments have provided.

Ключевые слова: высокотехнологичные бетоны; самоуплотняющиеся бетоны; высокодеформативные бетоны; суперпластифицирующие добавки; зеленый бетон.

Keywords: high-performance concrete; self-compacting concrete; strain hardening cement-based concrete; superplasticizers; green concrete.

Бетон является основным конструкционным материалом, объемы производства которого в мире составляют более 3-х млрд. кубометров в год [3]. Благодаря современным инновационным технологиям в области создания химических добавок, армирования, совершенствования помольного оборудования за последние три десятка лет было разработано большое количество новых видов бетона: высокопрочные, самоуплотняющиеся, высокодеформативные, текстиль-армированные бетоны и др.

Составы этих бетонов проектируются в рамках концепции «зеленого бетона» [6]. Одним из критериев оценки бетона в рамках этой концепции становится показатель удельного расхода портландцемента на 1 МПа прочности, в отличие от традиционного показателя ‒ расхода портландцемента на 1 куб. метр бетона.

Повышение прочности бетона при одновременном снижении расхода портландцемента стало возможно благодаря использованию результатов инновационных разработок, что способствовало изменению структуры бетона на различном уровне: макро-, микро-, и наноуровне.

Большая часть конструкционного бетона производится на основе портландцемента. В рамках концепции «зеленого бетона» стремятся по возможности большую часть портландцемента заменить молотыми минеральными добавками без снижения технических характеристик бетона. Благодаря созданию принципиально нового помольного оборудования появилась возможность получения минеральных добавок с очень высокой тонкостью помола. В связи с этим, ряд минеральных добавок из «инертных» стали «активными», т. е. они стали взаимодействовать с продуктами гидратации портландцемента. Одной из таких добавок является молотый кварцевый песок – один из обязательных компонентов в составе высокопрочных и самоуплотняющихся бетонов [4–5].

Для получения тонкодисперсных минеральных частиц из горных пород и побочных продуктов промышленности используют планетарные шаровые мельницы, центробежно-эллиптические мельницы. Использование эффективного классификатора для разделения в воздушных потоках дисперсных материалов позволяет регулировать гранулометрический состав минеральных порошков (классификатор центробежно-динамический) и снижать энергозатраты мельницы.

Благодаря инновационным технологиям происходят изменения в оценке тонкости помола вяжущих и минеральных порошков. Традиционно тонкость помола оценивается остатком на стандартном сите или удельной поверхностью порошка. В настоящее время гранулометрический состав молотой минеральной добавки или цемента можно эффективно определить с помощью лазерного дифракционного анализатора размера частиц (Helos, MicroSizer 201, Analisette 22).

Обладая информацией о гранулометрическом составе минерального порошка, создаются цементные матрицы с высокой плотностью упаковки частиц, что способствует повышению прочности бетона. Благодаря этому были разработаны реакционно-порошковые бетоны.

Следует отметить, что современные виды бетонов нельзя создать без эффективных пластифицирующе-водоредуцирующих добавок. Суперпластификаторы на поликарбоксилатной основе были впервые запатентованы в Японии в 1981 году [5]. Благодаря использованию этих суперпластификаторов японскими учеными была сформулирована концепция самоуплотняющегося бетона, а сам бетон нашел практическое применение при строительстве моста Akashi-Kaikyo.

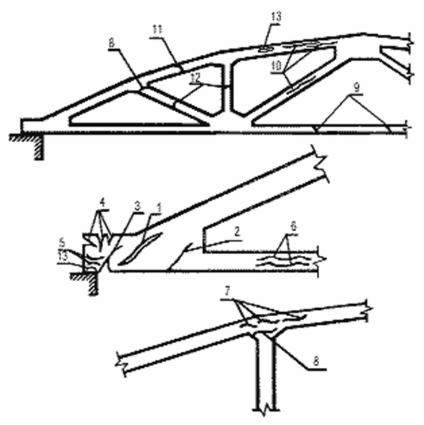

Современные исследования направлены на получение конструкционного бетона, армированного текстильными материалами, и воспринимающего высокие несущие нагрузки, в том числе динамические. Инновационной технологией стало применение композитной арматуры взамен металлической [2]. Волокна и текстиль обеспечивают трехмерное укрепление бетона. Основные преимущества текстиль-армированного бетона состоят в следующем: отсутствие коррозии и повышенная долговечность, более тонкие и легкие конструкции, возможность создания сложных форм за счет хорошей гибкости.

Рассмотрим инновационные технологии в производстве современных видов бетона. На основе метода обобщения можно классифицировать инновационные технологии по влиянию на структуру бетона на различных уровнях (таблица 1). Также в таблице приведены эксплуатационно-технические характеристики бетона, которые можно повышать за счет использования результатов инновационных разработок.

Таблица 1.

Инновационные технологии в производстве современных видов бетона

| Уро-вень струк-туры бетона | Элемент структуры | Инновационная технология | Эффект | Эксплуатационно-технические характеристики бетона |

| Макро-уровень | Крупный заполнитель | Обработка поверхности заполнителя суперпластифика-тором на поликарбоксилатной основе | Хорошая адгезия цементного камня к заполнителю | Повышение прочности, морозостойкости, долговечности

|

| Поры | Самоуплотняющаяся бетонная смесь | Поверхность затвердевшего бетона гладкая, без раковин | ||

| Арматура | Композитная арматура, полимерный текстиль | Трехмерное упрочнение бетона | Повышение динамической прочности | |

| Микро-уровень | Цемент-ный камень | Армирование минеральными волокнами длиной 1–5 мм и диаметром 10‒50 мкм (стекловолокно, базальтовое волокно и др.) | Дисперсное армирование цементного камня на микроуровне | Повышение предела прочности при растяжении, изгибе, ударной прочности |

| Капиляр-ные поры | Использование тонкодисперсных минеральных добавок совместно с суперпластификатором | Повышение плотности упаковки частиц | Повышение прочности, морозостойкости, долговечности | |

| Субмик-роуровень | Кристалло-гидратные сростки | Выращивание игольчато-волокнистых кристаллов при гидратации цемента | Дисперсное армирование цементного камня на субмикроуровне | Повышение предела прочности при изгибе |

| Субкапи-лярные поры | Синергетический эффект от совместного использования суперпластификатора на поликарбоксилатной основе и реологически эффективной минеральной добавки | Повышение плотности цементного камня | Повышение прочности, морозостойкости, водонепроницаемости

| |

| Нано-уровень | Кристалло-гидратные сростки | Введение в состав бетона наноразмерных волокон углерода [1], хризотила и др. длиной 500–700 нм и диаметром 5–20 нм | Дисперсное армирование цементного камня на наноуровне | Повышение предела прочности при сжатии и изгибе, снижение трещино-стойкости |

Таким образом, рассмотрев различные инновационные технологии в области получения современных видов бетона, можно заключить, что в развитии технологии бетона произошел значительный рывок. Это позволяет создавать новые конструкции и архитектурные решения. Многие из 1рассмотренных в работе инновационных технологий были использованы при строительстве небоскребов ММДЦ «Москва-Сити».

Список литературы:

- Карпова Е.А., Али Э.М., Скрипкюнас Г., Керене Я., Кичайте А., Яковлев Г.И., Мацияускас М., Пудов И.А., Алиев Э.В., Сеньков С.А. Модификация цементного бетона комплексными добавками на основе эфиров поликарбоксилата, углеродных нанотрубок и микрокремнезема // Строительные материалы. – 2015. – № 2. – С. 40–48.

- Композитная арматура. Патент RU2405092, Дата опубл.: 27.11.2010 Бюл. 33

- Мюллер К., Пальм С. Рост прочности и долговечность цементов с повышенным содержанием известняка. / Цемент и его применение. – 2013. ‒ № 2. ‒ С. 36–39.

- Петрова Т.М., Серенко А.Ф., Джаши Н.А., Смирнова О.М. Самоуплотняющиеся бетоны: история и современность // Строительный тендер. – 2009. – № 40–41. – С. 44–46.

- Смирнова О.М. Высококачественные бетоны для предварительно напряженных железобетонных подрельсовых конструкций // автореферат дис. кандидата технических наук: 05.23.05 / Санкт-Петербургский государственный архитектурно-строительный университет. Санкт-Петербург, 2013.

- Mohammed S. Imbabi, Collette Carrigan, Sean McKenna. Trends and developments in green cement and concrete technology // International Journal of Sustainable Built Environment, Volume 1, Issue 2, December 2012, Pages 194–216.

- Nippon Shokubai Co., Ltd. Cement Dispersant 1981 JP, Sho 59-18338.

sibac.info

Современные виды бетона

Строительные материалы

27.09.2012 18:53

Загрузка... 134

Загрузка... 134 Ни для кого не секрет, что бетон является одним из самых популярных и востребованных видов искусственных строительных материалов, так как в его производстве используется распространенное, местное сырье. В 50-х годах прошлого столетия в бетон вводили разные добавки с целью улучшения его свойств. В конце 90-х впервые на рынке строительных материалов появились модифицированные бетоны, которые отличаются высокими эксплуатационными и технологическими характеристиками. Именно они позволили строить долговечные и эстетичные дома нового поколения.

Сейчас купить бетон можно в любом городе страны, ведь его производство с каждым годом набирает большие обороты. К примеру, приобрести бетон в Одинцово можно с доставкой и по доступной цене. Очень важно, чтобы смесь бетона была доставлена на строительную площадку на специальной технике, которая во время транспортировки смеси постоянно перемешивает ее, предотвращая оседания крупных частиц на дне. Модификатор бетона серии МБ – один из видов новых бетонов, который широко используется в строительстве. Он представляет собой порошкообразный строительный материал, в основе которого лежат органические минералы. В зависимости от соотношения золы-уноса и микрокремнезема в минеральной части различают 4 типа модификаторов.

Модификаторы бетона МБ используются в производстве бетонов с отличными эксплуатационными свойствами, которые можно получить при использовании суперпластификатора и микрокремнезема. Но в отличии от обязательного компонента модификаторы более технологичны и транспортабельны, не приводят к повышению затрат при доставке бетона на строительную площадку. При использовании модификаторов улучшаются технологические свойства бетонной смеси, так как они являются композиционными материалами.Использование модификаторов бетона МБ дает следующие технические эффекты: получение на обычных заполнителях из твердых пород и портландцементе М500 и М400:

- бетонов с высокой прочностью при твердении;

- сверхвысокопрочных и высокопрочных бетонов, к которым относятся и мелкозернистые;

- высокоподвижных смесей бетона повышенной связности;

- бетонов низкой проницаемости для газов и воды;

бетонов повышенной долговечности (они отличаются высокой стойкостью к воздействию слабых кислот, высоких температур, морозу, морской воды, хлоридной и сульфатной агрессии).

soverkon.ru