Open Library - открытая библиотека учебной информации. Фермы железобетонные стропильные

Железобетонные подстропильные балки и фермы

Подстропильные конструкции необходимы для опирания на них стропильных при шаге последних меньшем шага колонн. Подстропильные конструкции устанавливают на колонны в продольном направлении и крепят к ним на сварке закладных деталей. Стропильные конструкции с подстропильными соединяют сваркой и анкерными болтами аналогично креплению их к колоннам.

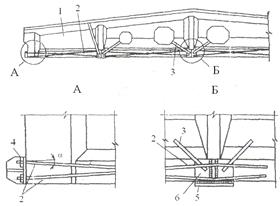

Железобетонные подстропильные балки имеют тавровое сечение с полкой понизу, усиленной в местах опирания на них стропильных балок (рис. 7 а). При этом со стороны опирания на подстропильную балку стропильная укорачивается на 100 мм. Узел опирания стропильных железобетонных балок на подстропильную показан на рис.7 б.

аб

Рис. 7. Подстропильная железобетонная балка:

а – конструкция балки;

б – опирание стропильных балок на подстропильную

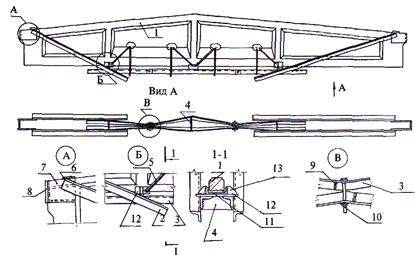

Унифицированные железобетонные подстропильные фермы предусмотрены для скатных и малоуклонных покрытий при шаге колонн 12 м и стропильных конструкциях в виде железобетонных раскосных и безраскосных ферм, установленных с шагом 6 м. Такие фермы рассчитаны на сосредоточенную нагрузку от стропильных ферм, приложенную в середине пролета от 800 до 1500 кН.

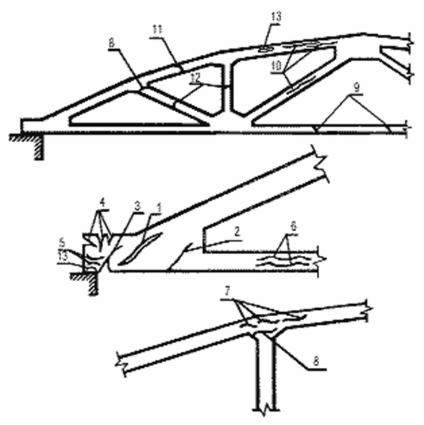

Подстропильные железобетонные фермы для скатных покрытий имеют горизонтальный нижний и ломаный верхний пояса. Опорные участки ферм усилены для опирания на них стропильных ферм. Стойки у опор предназначены для опирания плит покрытия (рис. 8).

Рис. 8. Подстропильная железобетонная ферма для скатных покрытий

Унифицированная подстропильная железобетонная ферма для малоуклонных покрытий имеет горизонтальный нижний и ломаный верхний пояса, усилена площадками для опирания стропильных ферм и рассчитана на нагрузку от 580 до 1330 кН (рис.9).

Подстропильные железобетонные фермы изготавливают с предварительным напряжением нижнего пояса и стоек, что повышает их трещиностойкость и обеспечивает возможность применения их в зданиях с агрессивными воздушными средами.

а б

Рис. 9. Подстропильная железобетонная ферма

для малоуклонных покрытий:

а – конструкция;

б – опирание стропильных ферм на подстропильную

Стальные стропильные и подстропильные фермы покрытий

Стальные стропильные фермы по очертанию проектируют с параллельными поясами, полигональными и треугольными. Стальные фермы применяют практически для любых пролетов.

В фермах различного очертания применяют определенные системы решеток (рис. 10). Выбор типа решетки зависит от схемы приложения нагрузок, очертания поясов и конструктивных требований. Для снижения трудоемкости изготовления ферма должна быть по возможности простой и с минимальным числом элементов.

Рис. 10. Схемы решеток ферм: а) треугольная; б) треугольная

со стойками; в, г) раскосная; д) шпренгельная; е) крестовая;

ж) перекрестная; и) ромбическая; к) полураскосная

Стальные фермы проектируют из элементов, могущих иметь различные сечения: трубчатые, гнутосварные замкнутые, из прокатных уголков, двутавров, швеллеров и т.п. Наиболее распространенные типы сечений элементов ферм приведены на рис. 11.

Рис. 11. Типы сечений стальных ферм: а) трубчатые; б) прямоугольное гнутозамкнутое; в,г,д,е) из парных уголков; ж) из одиночных уголков; и) из тавров - для поясов ферм; к,л) то же, из двутавра или двух швеллеров

Унифицированные фермы проектируют из прокатных парных уголков нормальной или пониженной высотой. Конструкции нормальной высоты предназначены для отапливаемых зданий с покрытием из железобетонных плит или из стального профилированного настила, уложенного по прогонам. Фермы с пониженной высотой используют только для покрытий из профилированного настила.

Типовые унифицированные фермы могут использоваться как в бескрановых зданиях, так и в зданиях с мостовыми опорными кранами.

Рис. 12. Схемы стропильных ферм нормальной высоты

из прокатных уголков

(с указанием отправочных элементов)

В состав стальных несущих конструкций покрытий входят прогоны, стропильные и при необходимости подстропильные фермы, опорные стойки, горизонтальные и вертикальные связи. Конструкции покрытий применяют в однопролетных и многопролетных зданиях при любых сочетаниях пролетов шириной 18, 24, 30 и 36 м при использовании ферм нормальной высоты (рис.12) и 18 и 24 м – при фермах пониженной высоты. Шаг стропильных ферм принимают 6 или 12 м.

Пояса и решетку унифицированных ферм конструируют из прокатных уголков и соединяют сваркой с помощью фасонок из листовой стали.

Сопряжение фермы с колонной (шарнирное) осуществляют с помощью надопорной стойки двутаврового сечения, которая крепится к колонне анкерными болтами, а пояса ферм к стойкам – болтами нормальной точности (рис.13).

Рис.13. Опирание стальной фермы на железобетонную колонну

Стальные подстропильные фермы конструируют по типу стропильных ферм пролетом 12, 18 и 24 м.

На рис. 14 приведены унифицированные подстропильные фермы пролетом 12 м.

а) б)

а

Рис.14. Подстропильные фермы нормальной высоты пролетом 12м: а – рядовые; б – у торца здания

studfiles.net

Железобетонные стропильные фермы

Железобетонные стропильные фермы изготовляют с предварительно напряженной арматурой нижнего пояса: проволочной, стержневой, прядевой или канатной, натягиваемой на упоры стенда или силовых форм, — и поставляют на монтаж, как правило, в виде готового элемента, без необходимости укрупнителыюй сборки.Фермы изготовляют на протяжных стендах, в одноярусных стендах-камерах и силовых формах, в многоярусных стендах-камерах.

Затраты труда на изготовление 1 м3 ферм пролетом 18 м по данным Индустрой проекта составляют примерно 10,4 чел./час

На одном из предприятий по выпуску железобетонных изделий для промышленного строительства — Броварском заводостроительном комбинате—фермы пролетом 18 и 24 ж изготовляют на четырех стендах (два длиною по 75 м и два — по 100 м) с упорами, рассчитанными на усилия 1000 тонн. На каждом стенде установлены по три-четыре металлических формы с паровой рубашкой.

Стойки и раскосы изготовляют в кассетных формах на вибростоле и в готовом виде укладывают в форму во время армирования. Нижние пояса ферм армируют струнопа- кетами из высокопрочной проволоки диаметром 5 мм а верхние — обычными стержнями.

Струнопакеты натягивают гидродомкратами, а бетон укладывают бетоноукладчиками. Термообработку изделий начинают через 2—3 ч после бетонирования. Оборачиваемость стендов — двое суток. Это позволяет изготовлять восемь ферм в сутки.

Вес фермы пролетом 18 м — 6,1—7,3 т, а пролетом 24 м—11—12,3 т Производительность линии — 2240 ферм в год, годовая выработка на одного рабочего — 185 м.3 изделий.Фермы перевозят с помощью специальных транспортных средств, например, фермовоза ФКП-16, представляющего собой полуприцеп из двух металлических полуферм, между которыми ставят изделие.

В связи с расширением применения экономичных стальных конструкций покрытий (облегченные покрытия с применением профилированных настилов, фермы из высокопрочных сталей, фермы из труб) область применения железобетонных ферм несколько сужается. Однако рост объемов строительства, значительное количество проектируемых зданий с параметрами, при которых железобетонные фермы по стоимости выгодны в районах массового строительства, а также необходимость применения железобетона по противопожарным требованиям, определяют большие объемы производства железобетонных ферм в ближайшее время.

Плиты покрытий. Выпускают следующих размеров: 6X3м и 12x3 м (плиты 6X1.5 м и 12X1,5 ж в настоящее время считают доборными).

По характеру армирования плиты покрытия бывают с обычным армированием продольных ребер и с напрягаемой арматурой в них. Плиты размером 12X3 м выпускают с предварительно напряженной стержневой, проволочной и прядевой арматурой.

Для южных районов с небольшим снеговым покровом (до 70 кг/м2) выпускают более легкие плиты (собственный вес плиты 3X12 м— 5,5 т, вес типовой плиты таких же размеров — 7 т).

Плиты изготовляют из тяжелого и легкого конструктивного бетонов. Применение легкого бетона позволяет снизить вес на 25—30%, уменьшить расход стали на 10—12%.

На Броварском заводостроительном комбинате панели 3X12 м изготовляют по поточно-агрегатной технологии из тяжелого бетона марки 400. Высота продольных ребер панелей 360 мм, шаг поперечных—1,5 м. В качестве натягиваемой арматуры в продольном ребре принят один стержень диаметром 28мм. Панели армируют сварными сетками, изготовленными на автоматической линии из низкоуглеродистой холоднотянутой проволоки диаметром 4мм. Оборачиваемость форм — одни сутки. Производительность линии 7670 панелей или 14 300 м3 в год. Годовая выработка на одного рабочего — 461 м3 изделий.

По степени заводской готовности различают плиты неутепленные, утепленные и комплексные. Неутепленные плиты изготовляют в виде однослойной конструкции из тяжелого и легкого железобетона. Применяют в неутепленных покрытиях, и еще в большем объеме — для утепленных в сочетании с утеплителями, укладываемыми на месте. Утепленные плиты делают 2 типов: в виде двухслойных плит (слой железобетона и слой утеплителя) и однослойных из легкого бетона на пористых заполнителях.

Комплексные плиты покрытий — изделия повышенной заводской готовности. В настоящее время массовый выпуск их осваивают многие заводы. Несущая часть этих плит — типовые железобетонные плиты. Изготавливают комплексные плиты в следующем порядке: формование, укладка пароизоляционного слоя, укладка слоя утеплителя с выравниванием поверхности, термообработка изделий, наклейка слоя рубероида или устройство нижнего мастичного слоя. Для теплоизоляции применяют материалы монолитной укладки—пенополистирол ПСБ (ГОСТ 15588—70), ячеистые бетоны с объемной массой 350—600 кг/м3, легкие бетоны с объемной массой 300—600 кг/м3, а также плитные материалы—фибролит (ГОСТ 8928—70) марки 300, битумоперлит (ГОСТ 16136—70).

Комплексные плиты предназначены для бесчердачных покрытий отапливаемых промышленных зданий с относительной влажностью воздуха до 75% Применение комплексных плит, изготовленных на заводе с тепло-пароизоляцией и одним слоем мягкого кровельного ковра взамен обычных, которые изолируют на строительной площадке, снижает стоимость 1 м2 покрытия стоимости плит с утеплителем и кровлей в деле. Суммарная трудоемкость изготовления и укладки плит с утеплителем и ковром при применении комплексных плит снижается на 0,2—0,3 чел.-дня на 1 м2.

Плиты покрытий должны соответствовать требованиям ГОСТ 13015—67 .

Допускаемые отклонения, мм:

По длине

для 12-метровых........................... ±10

для 6-метровых плит..................... ±8

По ширине и высоте .... ±5

Плиты транспортируют панелевозами, например, универсальными панелевозами ПФ-11 с тягачом КрАЗ-221, либо железнодорожным транспортом.

П-образные крупноразмерные плиты покрытий промзданий типа Т, 2Т и КЖС, на пролеты 18 и 24 ж без стропильных конструкций — перспективные изделия, снижающие затраты труда на строительной площадке. Преимущество плит — уменьшение количества монтажных единиц. Экономия бетона в покрытиях с КЖС достигает 25%, а стали 30—40%. Особенно эффективны эти плиты в комплексном варианте с утеплителем и гидроизоляцией повышенной заводской готовности. Наиболее рациональная область их применения — одно и двухпролетные здания. Применение легких бетонов в этих конструкциях дает значительный эффект.

sktstandart.ru

Железобетонные стропильные фермы

Спорт  Железобетонные стропильные фермы

Железобетонные стропильные фермы

просмотров - 146

●Железобетонные стропильные фермы применяют в качестве ригелей покрытий промышленных и общественных зданий при пролетах 18, 24, 30 м и шаге 6 и 12 м. При больших пролетах железобетонные фермы получаются тяжелыми, неудобными при транспортировании, трудоемкими в монтаже и могут применяться лишь при специальном обосновании. Фермы устанавливают на колонны или крепят к подстропильным фермам с помощью анкерных болтов или сварки закладных опорных элементов. По фермам укладывают плиты покрытий и кровлю.

Очертание стропильных ферм зависит от профиля кровли и общей компоновки покрытия. Для зданий со скатной кровлей как типовые фермы применяют: сегментные раскосные с верхним поясом ломаного очертания (рис. 11.11, а, ж) и безраскосные арочного очертания (рис. 11.11, б, и), для зданий с плоской кровлей — раскосные с параллельными поясами (рис. 11.11, г). Стоит сказать, что для нетиповых решений возможны и другие виды ферм: арочные раскосные с разреженной решеткой (рис. 11.11, в), полигональные (рис. 11.11, д), треугольные (рис. 11.11, е), с нижним ломаным поясом (см. рис. 11.11, д).

Наиболее рациональны с точки зрения статической работы сегментные и арочные раскосные фермы.

Рис. 11.11. Конструкция железобетонных стропильных ферм:

1 — поперечная арматура опорного узла; 2 — контурные стержни; 3 — дополнительная сетка; 4 — напрягаемая арматура; 5 — сетки косвенного армирования; 6 — стойки для опирания плит покрытия в зданиях с плоской кровлей; 7— бетонная центрирующая прокладка; 8 — металлический накладка; 9 — стальная обойма; 10 — трещина

●В сегментных раскосных фермах (см. рис. 11.11, а, ж) усилия в поясах по длине изменяются мало, а в элементах решетки — невелики. Это объясняется тем, что очертание верхнего пояса близко к кривой давления. Достоинством этого типа ферм также является то, что небольшая высота у опор приводит к уменьшению высоты стен здания и суммарной длины решетки. К числу недостатков следует отнести повышенную трудоемкость работ, связанных с устройством скатной кровли.

●В последние годы широкое распространение получили безраскосные арочные фермы (рис. 11.11, б, и), которые отличаются простотой и удобством изготовления. Особенно целесообразно безраскосные фермы применять в зданиях, где межферменное пространство используется для коммуникаций, технических этажей, а также в цехах с насыщенным подвесным транспортным оборудованием. Эти фермы часто используются для устройства плоской кровли путем установки дополнительных стоек. Недостатком этого типа ферм является то, что в стойках и поясах фермы возникают значительные изгибающие моменты, для воспринятия которых требуется дополнительный расход арматуры, что приводит к увеличению стоимости ферм.

●Железобетонные фермы с параллельными поясами обеспечивают более простое устройство плоской кровли. При этом они имеют большую высоту на опорах, что помимо увеличения высоты наружных стен приводит к крайне важности устройства вертикальных связей между фермами в плоскости опорных стоек. По расходу бетона такие фермы уступают сегментным и арочным. Предложенное в последние годы техническое решение, предусматривающее отведение части предварительно напряженной арматуры из нижнего пояса в растянутые раскосы (рис. 11.11, к), позволяет улучшить их технико-экономические показатели.

Расстояние между узлами верхнего пояса рассмотренных типов ферм принимается равным ширине плиты покрытия (3 м) в целях обеспечения узловой передачи нагрузки.

●Арочные раскосные фермы (рис. 11.11, в) имеют мощный криволинейный пояс кругового очертания и легкую разреженную решетку. В таких фермах допускается неузловая передача нагрузки от плит покрытия. Возникающие при этом изгибающие моменты от вертикальной нагрузки уменьшаются за счет моментов обратного знака, создаваемых эксцентрично приложенными продольными сжимающими усилиями в верхнем поясе (рис. 11.11, н). По экономическим показателям эти фермы при пролетах 18...24 м несколько дороже сегментных, а при пролетах 30 м и более — экономичнее.

●Треугольные фермы невыгодны ввиду большой высоты и значительного расхода материалов. Применение их оправдано только в случае использования кровли из асбестоцементных материалов или металлических волнистых листов, для которых требуется значительный уклон.

●Фермы с ломаным нижним поясом (рис. 11.11, д) более устойчивы, не требуют установки дополнительных связей, но сложны в изготовлении.

●По способу изготовления различают фермы с закладной решеткой и фермы, бетонируемые целиком.

В фермах с закладной решеткой элементы решетки готовятся заранее в отдельных формах, а затем укладываются в общую форму, после чего бетонируются пояса и узлы. Этот способ позволяет делать элементы решетки небольшого сечения и из бетона более низких классов, что приводит к экономии бетона и цемента. Фермы пролетом 30 м и более для обеспечения возможности транспортирования обычно изготовляются из двух отправочных элементов и объединяются на строительной площадке стыком на сварке (рис. 11.11, л). Такие фермы дороже цельных на 10...15.% и менее надежны в работе при динамических нагрузках.

Высота ферм в середине пролета (1/6...1/10) l. Ширина сечения верхнего пояса назначается из условия устойчивости его из плоскости фермы при монтаже и перевозке (1/70...1/80) l, а также из условия опирания плит. Ширина сечения нижнего пояса принимается такой же, как и верхнего, а высота сечения назначается из условия размещения рабочей растянутой арматуры. Размеры сечения сжатых элементов решетки и стоек определяются расчетом, при этом ширину их целесообразно назначать равной ширине поясов для удобства бетонирования в горизонтальном положении.

Фермы изготовляют из бетона классов В25...В50. Нижний пояс предварительно напряженный, армируется стержневой арматурой классов A-IV, A-V, A-VI, Aт-IV, Aт-V, канатами К-7, К-19. Натяжение арматуры обычно осуществляют на упоры. Чтобы предотвратить появление продольных трещин, нижний пояс армируют конструктивной поперечной арматурой из проволоки d=5...6 мм, соединенной обычной арматурой в каркасы (рис. 11.11, ж, сечение 1—1). В верхних поясах, раскосах и стойках применяют сварные каркасы из горячекатаной стали периодического профиля классов A-III, A-II.

Особое внимание при конструировании ферм следует обращать на армирование узлов. В опорном узле для воспринятая больших перерезывающих сил и сил обжатия устанавливают поперечную арматуру 1 (рис. 11.11, ж), объединенную контурным стержнем 2 в плоский каркас. Два таких плоских каркаса образуют пространственный каркас узла. Для улучшения условий анкеровки напрягаемой арматуры и предотвращения возникновения продольных трещин в бетоне устанавливают косвенную арматуру 3 в виде сеток. Для предотвращения раскрытия трещин в месте сопряжения нижнего пояса с узлом ставят дополнительную сетку 4. Арматуру элементов решетки заводят в узлы, которые имеют уширения, позволяющие лучше разместить ее и заанкеровать (рис. 11.11, м).

Фермы рассчитывают на эксплуатационные нагрузки от покрытия, фермы, снега, подвесного оборудования и т. п., а также нагрузки, возникающие при изготовлении, транспортировании и монтаже. Нагрузка от покрытия и от массы фермы считается приложенной к узлам верхнего пояса, а нагрузка от подвесного оборудования — к узлам нижнего.

Железобетонная ферма имеет жесткие узлы и представляет собой многократно статически неопределимую рамную систему. При этом в предельном состоянии по прочности в узлах раскрываются трещины, жесткость их падает, и влиянием возникающих изгибающих моментов можно пренебречь, рассматривая узлы как шарнирные. Это позволяет при расчете прочности рассматривать ферму как статически определимую систему. Такой расчет в общем верна отражает характер работы конструкции и обеспечивает достаточную точность. В случае если нагрузка приложена в панелях верхнего пояса между узлами, то при расчете учитывают местный изгиб верхнего пояса. При определении изгибающих моментов от внеузловой нагрузки пояс фермы рассматривают как неразрезную балку, опорами которой являются узлы фермы. При наличии выгибов или изломов верхнего пояса учитывают разгружающее действие момента от продольной силы N (рис. 11.11, н).

При расчете безраскосной фермы принимают жесткое соединение поясов и стоек в узле. Усилия определяют как для статически неопределимой системы.

Расчетные усилия в элементах ферм находят от всех возможных невыгодных сочетаний действующих нагрузок. По найденным усилиям производят расчет сечений элементов. Верхний пояс рассчитывают на сжатие со случайным или расчетным эксцентриситетом, нижний — на центральное растяжение, решетку — на сжатие или растяжение. Расчетные длины элементов в плоскости фермы и из ее плоскости принимают по [1].

При расчете трещиностойкости предварительно напряженного нижнего пояса крайне важно учитывать влияние изгибающих моментов, возникающих вследствие жесткости узлов. Эти моменты в фермах со слабоработающей решеткой (к примеру, в сегментных) можно определить, рассматривая нижний пояс как неразрезную балку на упругооседающих опорах; осадку опор находят по диаграмме перемещений фермы [13].

Читайте также

Технико-экономические показатели конструктивных решений. Классификация железобетонных стропильных ферм. Очертание ферм зависит от профиля кровли и компоновки покрытия. Для зданий со скатной кровлей применяют фермы: - сегментные раскосные с верхним поясом... [читать подробенее]

&... [читать подробенее]

oplib.ru

Усиление сборных железобетонных стропильных ферм и балок

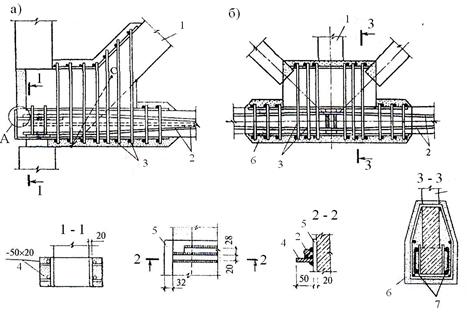

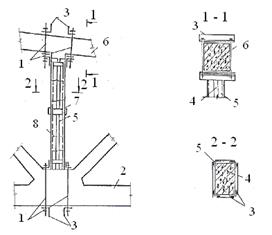

В сборных стропильных железобетонных фермах усилению подвергаются следующие конструктивные элементы: опорный узел, стойки, раскосы, а также верхний и нижний пояса фермы. Усиление отдельных элементов железобетонных ферм производят в зависимости от действующих в них усилий. Усиление сжатых поясов и стоек ферм обычно осуществляют металлическими обоймами, а нижнего пояса и растянутых раскосов - предварительно напряженными затяжками.

Узловые сопряжения железобетонных ферм усиливают устройством железобетонных обойм, армированных каркасами из круглой стали. Варианты устройства железобетонных обойм опорного и центрального узлов приведены на рис.2.65.

Рис.2.65. Усиление узловых сопряжений железобетонной фермы устройством железобетонных обойм

а) – опорного узла; б) – центрального узла: 1 – усиливаемая конструкция; 2 - арматура усиления;

3 – хомуты усиления; 4 – планки-фиксаторы; 5 – торцевой хомут; 6 - монолитный бетон;

7 - коротыши

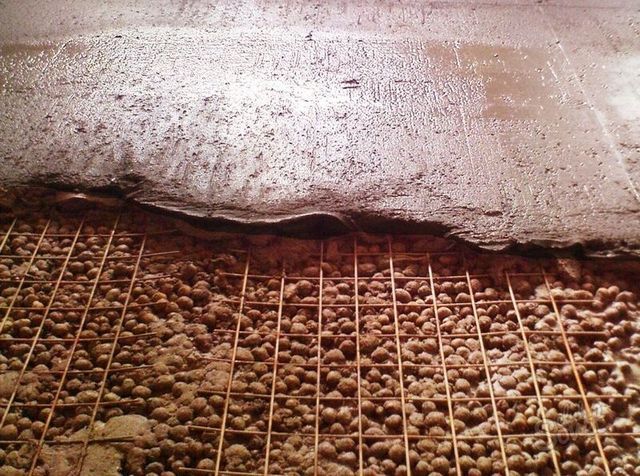

При устройстве железобетонных обойм необходимо вскрыть защитный слой, оголить рабочую арматуру усиливаемого элемента и приварить к рабочей арматуре с расчетным шагом коротыши, диаметр которых несколько превышает толщину защитного слоя. К коротышам приваривают арматуру усиления, после чего устанавливают опалубку и производят бетонирование с уплотнением бетонной смеси.

Вместо бетонирования в опалубке для устройства железобетонных обойм может быть использовано послойное торкретирование, которое намного упрощает работу. Высокая прочность и плотность торкрет-бетона, доступность визуального контроля качества работ, производство работ без установки опалубки и возможность нанесения слоев минимально необходимой толщины определяют значительные преимущества этого способа при усилении железобетонных конструкций.

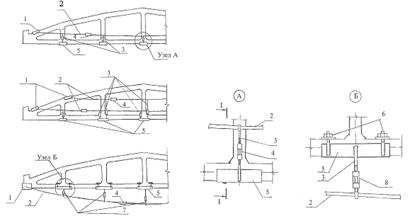

Усиление раскосов и стоек ферм производят с помощью предварительно напряженных затяжек из круглой стали (рис.2.66).

Рис.2.66. Вариант восстановления и усиления раскоса и стойки фермы

1 –тяжи диаметром 14 мм; 2 – опорные хомуты; 3 – гайки; 4 – раскос фермы; 5 – стойка фермы; 6 – верхний пояс фермы; 7 – нижний пояс фермы; 8 – трещины в раскосе и стойке фермы; 9 – уголки

Сначала на верхних и нижних поясах ферм в местах сопряжения их с раскосами и стойками закрепляют с помощью цементного раствора, болтов и уголков опорные стальные хомуты, к которым на верхнем поясе в узлах А и Б приваривают одним концом металлические тяжи. Другие концы тяжей (с резьбой) пропускаются через горизонтальные уголки, приваренные к нижним опорным хомутам (узел В). Ввод усиливающих элементов в работу производится затягиванием гаек у опорных хомутов нижнего пояса фермы с помощью динамометрических ключей.

Возможен вариант натяжения тяжей электротермическим способом, когда один конец тяжей приваривается к опорному хомуту, тяж нагревается до температуры 120-130 0С, а затем второй конец приваривается ко второму опорному хомуту.

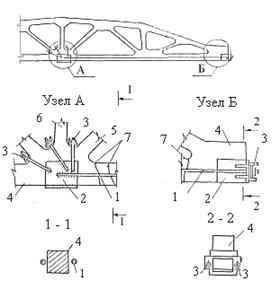

Восстановление стоек фермы, получивших повреждения в результате механического или химического воздействия, а также в случае превышения нагрузки, предусмотренной проектом, может осуществляться с помощью преднапряженных металлических уголков (рис.2.67).

Усиление следует начинать с установки по четырем ребрам стойки фермы металлических уголков, скрепленных на сварке пластинами в виде обоймы. По концам металлические уголки скрепляют на сварке горизонтальными уголками. Горизонтальные уголки устанавливают также на верхний пояс фермы. Через уголки пропускают тяжи с навинченными гайками. Создание предварительного напряжения в железобетонных стойках осуществляют затяжкой гаек тяжей, в результате чего часть нагрузки от стоек передается на верхние и нижние пояса ферм и, тем самым, повышает несущую способность стоек.

Рис.2.67. Вариант усиления стойки фермы с помощью предварительно напряженных металлических уголков:

1 – тяжи диаметром 24 мм; 2 – нижний пояс фермы; 3 – уголки 100х10; 4 – стойка фермы; 5 – уголки 13х8; 6 – верхний пояс фермы; 7 - пластины 100х8; 8 – трещины в стойке фермы

Восстановление элементов верхнего пояса ферм при наличии повреждений в виде трещин, сколов и т.д. рекомендуется осуществлять предварительно напряженными распорками из прокатного швеллера, как это показано на рис.2.68.

Процесс усиления стоит из следующих последовательно проводимых операций. На верхнем поясе фермы крепят два металлических упорных ящика, заполненных бетоном, между которыми с двух сторон устанавливают предварительно изогнутые распорные элементы из швеллеров и пластин. Упорные ящики устанавливают между стойкой и раскосом фермы.

Рис.2.68 Усиление элемента верхнего пояса предварительно напряженными распорками

1 – металлический упорный ящик; 2 – распорный элемент; 3 – стяжной болт с фиксаторами;

4 – верхний пояс фермы; 5 – раскос фермы; 6 – стойка фермы; 7 – металлическая пластина;

8 – трещины в верхнем поясе фермы

После набора бетоном проектной прочности с помощью стягивания стяжного болта распрямляют распорные элементы, создавая в них предварительное напряжение. Распорные элементы, упираясь в упорные ящики, передают распорное напряжение на узлы фермы и тем самым разгружают и усиливают соответствующий элемент верхнего пояса.

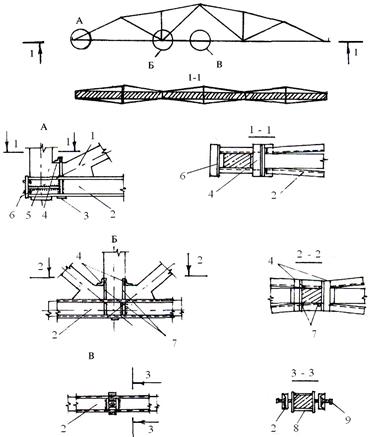

Нижние пояса железобетонных ферм рекомендуется усиливать с помощью предварительно напряженных элементов, которые устанавливают с двух сторон в один ярус (рис.2.69, а) в пределах высоты фермы или ниже нижнего пояса фермы (2.69, в). При значительных нагрузках на ферму или при пролетах в 24 м и более предварительно напряженные элементы устанавливают в два яруса в пределах высоты фермы (рис.2.69, б).

Рис.2.69. Усиление железобетонных ферм шарнирно-стержневыми цепями или тросами:

1 – анкерное устройство; 2 – цепи или тросы; 3 – металлические напрягаемые элементы;

4 – тельферные напрягающие устройства; 5 – анкерные крепления; 6 – напрягающие устройства домкратного типа; 7 – напрягающая подвеска с распорной муфтой; 8 – распорная муфта

В качестве элементов усиления применяют обычно шарнирно-стержневые цепи или тросы, которые прикрепляют к анкерным устройствам фермы. Анкерные устройства изготавливают из профилированной или листовой стали и устанавливают на верхнем или нижнем поясе ферм в непосредственной близости от ее узлов.

Предварительно напряженные элементы соединяют с нижним поясом ферм с помощью вертикальных стержней из круглой стали, второй конец которых приваривают к анкерным устройствам. Натяжение элементов усиления (тросов или цепей) осуществляют с помощью тельферных напрягающих устройств домкратного типа (узел А, 4) или распорных муфт (узел Б, 8). При натяжении элементов усиления создается предварительное напряжение и они включаются в совместную работу с фермой. Трещины в нижнем поясе фермы частично закрываются, а часть нагрузки с нижнего пояса передается на стойки и раскосы фермы. На период усиления в узлах ферм устанавливают временные промежуточные опоры из прокатного профиля или сварные решетчатого типа.

Когда требуется усилить только половину нижнего пояса фермы или восстановить элемент в растянутой зоне фермы, получивший механическое повреждение, рекомендуется использовать напрягаемые элементы в виде тяжей из круглой арматурной стали (рис.2.70).

В среднем узле и на торце фермы устанавливают с помощью стяжных болтов и цементного раствора опорные хомуты, выполненные из полосовой стали. К опорному хомуту в средней части фермы прикрепляют на сварке напрягаемые элементы (затяжки), вторые концы которых пропускают в специальные отверстия опорного хомута у торца фермы. Ввод затяжек в совместную работу с фермой осуществляют путем затягивания стяжных болтов. В результате натяжения затяжек имеющиеся трещины в нижнем поясе закрываются, а часть нагрузки с нижнего пояса передается на стойки и раскосы усиливаемой фермы.

Рис.2.70. Усиление половины нижнего пояса предварительно

напряженной затяжкой:

1-затяжка из круглой стали; 2- опорный элемент затяжки; 3- натяжные гайки; 4-нижний пояс фермы;

5- раскос фермы; 6- стойка фермы; 7- трещины нижнего пояса фермы

Вместо гибких элементов усиления из цепей и тросов для усиления нижнего пояса можно использовать жесткие предварительно напряженные шпренгели из уголковой или швеллерной стали, которые крепятся к торцовым упорам, а в среднем узле они прикрепляются к металлическим подвескам (рис.2.71).

Рис.2.71. Усиление нижнего пояса железобетонной фермы жесткой затяжкой из швеллеров

1 – ферма; 2 – швеллер; 3 – элемент жесткости из уголковой стали; 4 – пластина торцевого упора;

5 – ребро жесткости; 6 – фиксатор из полосовой стали; 7 – подвеска; 8 – обойма; 9 - напрягающее устройство

Натяжение усиливаемых элементов осуществляется с помощью специального напрягающего устройства, действующего перпендикулярно направлению фермы. Напрягающее устройство представляет собой высокопрочные болты, которые с двух противоположных сторон нижнего пояса балки прикреплены к горизонтальным элементам шпренгеля. При завинчивании высокопрочных болтов с помощью динамометрических ключей, болты упираются в металлическую обойму, отводят горизонтальные элементы шпренгеля от обоймы и тем самым создают в них необходимое предварительное напряжение.

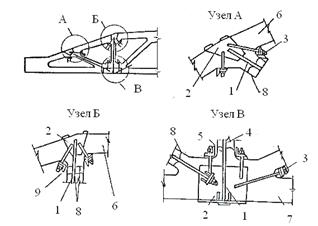

Железобетонные стропильные балки усиливают так же, как и стропильные фермы с помощью горизонтальных предварительно напряженных затяжек, основными элементами которой являются металлические торцевые упоры и тяжи из круглой арматурной стали (рис.2.72).

Опорный узел представляет собой сварную конструкцию из пластинчатой стали с ребрами жесткости, в которой имеются отверстия для пропуска тяжей из круглой стали (узел А). Узел в пролете балки (узел Б) состоит из горизонтальной пластины опорного хомута и двух вертикальных пластин, которые поддерживаются монтажными хомутами. Натяжение горизонтальных тяжей осуществляют одновременно с двух противоположных сторон балок электрофицированными тарированными гайковертами либо электротермическим способом.

В результате в бетоне балки создается напряжение сжатия, которое способствует закрытию имеющихся трещин в нижнем поясе и обеспечивает повышение несущей способности балки.

Рис.2.72. Усиление нижнего пояса стропильной балки с помощью круглой предварительно напряженной затяжки

А - опорный узел; Б - узел в пролете фермы: 1 – усиливаемая конструкция; 2 – горизонтальные тяжи; 3 – монтажная подвеска; 4 – торцовый опорный хомут; 5 – горизонтальная пластина опорного хомута; 6 – то же, вертикальные пластины

При значительном увеличении нагрузки на балку ее усиливают предварительно напряженным шпренгелем из прокатного металла (рис.2.73).

.

Рис.2.73. Усиление сборной железобетонной стропильной балки устройством жесткого предварительно напряженного шпренгеля

1 – железобетонная балка; 2 – наклонный тяж; 3 – горизонтальный тяж шпренгеля; 4 – распорная планка; 5 – монтажная подвеска; 6 – соединительная планка; 7 - боковая пластинка; 8 – упорная пластина; 9 – сварной шов; 10 – стяжной болт; 11- швеллер; 12- фиксатор из круглой стали;

13 – элементы жесткости

Торцевые упоры из металлических пластин устанавливают на верхнем поясе балки, к которым на сварке прикрепляют наклонные тяжи из прокатного профиля. Соединение наклонного и горизонтального тяжей осуществляют на сварке.

Горизонтальные тяжи устанавливаются с двух сторон ниже нижнего пояса железобетонной балки и в пролете балки поддерживаются с помощью металлических подвесок.

В центре железобетонной балки устанавливается распорная планка, снабженная элементами жесткости, которые предохраняют ее от местного смятия.

Напряжение в шпренгеле из прокатного металла создается путем стягивания смежных элементов горизонтального тяжа с помощью двух стяжных болтов (узел В).

Усиление верхнего пояса стропильных балок может осуществляться обоймами из швеллеров, односторонним наращиванием сверху или железобетонной рубашкой (рис.2.74).

а) б) в)

Рис.2.74. Усиление сборных балок покрытия наращиванием сверху:

а – обоймой из швеллеров; 1 - б – односторонним наращиванием сверху; в – железобетонной рубашкой; 1 – усиливаемая балка; 2 – плита перекрытия; 3 – швеллеры; 4 – уголки усиления;

5 – упоры для стяжных болтов; 6 – стяжные болты; 7 – соединительные элементы на сварке;

8 – арматура балки; 9 – дополнительная арматура; 10 – новый бетон

Усиление верхнего пояса балок путем наращивания обоймами из швеллеров (рис.2.74, а) состоит в том, что к верхней части балки покрытия прикрепляют на болтах два швеллера, к которым с двух сторон приваривают уголки усиления полки швеллера. Снизу к швеллерам приваривают упоры из уголков, через которые в заранее пробитые в стенке балки отверстия пропускают болты. В подготовленную обойму заливается новый мелкозернистый бетон с уплотнением бетонной смеси.

При одностороннем наращивании (рис.2.74, б) следует обнажить в верхней полке балки покрытия рабочую арматуру и приварить к ней через соединительные элементы дополнительную арматуру. Затем установить временную опалубку в габаритах толщины балки и осуществить заливку нового мелкозернистого бетона.

Для усиления верхнего пояса стропильной балки с помощью железобетонной рубашки (рис.2.74, в), как и при одностороннем наращивании, в верхней полке обнажают рабочую арматуру, к которой через соединительные элементы приваривают дополнительную арматуру рубашки. Однако временную опалубку для заливки бетона устраивают не в габаритах толщины балки, а согласно расчетной толщины рубашки. Укладку нового бетона производят с обязательным тщательным уплотнением бетонной смеси.

Похожие статьи:

poznayka.org