2.Предварительно напряженная балка покрытия пролетом 12м. Преднапряженная балка

Конструкторское бюро “Топинженер” - Предварительно-напряженные балки

Предварительно-напряженные балки

Для чего нужны предварительно-напряженные балки? Ответ прост: за счет их предварительного напряжения уменьшаются затраты металла на изготовление балки в среднем на 10 - 20 процентов, да и стоимость самой установки становится дешевле на 12 процентов. Добавим к этому понижение высоты строительных опор и лучшее распределение материала по длине самой балки. Результативность предварительного напряжения состоит в том, что при сборке конструкции в ней создаются напряжения, обратные по знаку напряжения от нагрузки. То есть во время эксплуатации конструкции эти напряжения будут задействованы в первую очередь, и только после того, как они достигнут лимита восприятия нагрузки, нагрузку начнет воспринимать материал. Предварительное напряжение увеличивает продолжительность упругой работы материала, из которого выполнена основная часть конструкции, и уменьшает стоимость предварительно-напряженных балок, так как высокопрочные материалы для них частично могут заменить основной материал конструкции и они дешевле конструкционной стали.

Стоимость одной тонны стали (удельная стоимость) уменьшается с повышением прочности стали.

Создание предварительного напряжения в балках

Существуют несколько методов создания предварительного напряжения в опорных брусьях. Во-первых, предварительное напряжение появляется за счет изгиба отдельных элементов в пределах их работы на упругость, в направленности, обратной их прогибу под грузом с последующим сочленением выгнутых компонентов между собой продольными швами. Когда брус освобождается от вынужденного излома, в нем остается предварительное напряжение, противоположное напряжению от нагрузки.

Что касается неразрезных балок, то их напряжение получают за счет принудительного вертикального перемещения точек их опоры. Такой способ хорош при возведении балочных мостов. Он уменьшает расчетный момент в середине расстояния между соседними опорами и увеличивает моменты на средних опорах, за счет чего материал перераспределяется по длине пролета.

В большинстве случаев предварительное напряжение осуществляется с помощью высокопрочного стягивания, которое находится вблизи растянутого пояса опорных брусьев. Если это разрезная балка, то затяжку располагают в средней части нижнего пояса, в неразрезных балках – в пролетах у нижнего пояса и в зонах верхнего пояса у промежуточных опор.

Высокопрочное стягивание делает балку наиболее устойчивой. При внешней нагрузке несущая способность опорных брусьев увеличиватеся по двум причинам. Во-первых, сначала исчерпывается предварительное напряжение, за счет этого повышается площадь упругой работы материала опорных брусьев. Во-вторых, опорные брусья с затяжкой работают как устойчивая статичная система, увеличивают напряжение в затяжке (оно складывается из предварительного натяжения и самонапряжения под грузом), уравновешиваются натугами от сжимающих напряжений в балке. Это увеличивает момент внутренних сил, уравновешивающих часть внешнего изгибающегося момента. Суммарное растягивающее усилие в затяжке позволяет изготавливать затяжку из очень прочных материалов, будь то стальные канаты или проволока. Как проходит предварительное напряжение однопролетных балок, использующих высокопрочную затяжку? Как правило, в опорных брусьях используют несимметричный разрез с уменьшенным нижним поясом, потому что затяжка наполовину заменяет его работу. Нижний пояс выполняется из листа либо профильного металла, за счет чего улучшается сжатие пояса во время предварительного напряжения.

Затяжки скрепляют анкерными креплениями на концах в виде колодки с пробкой, стаканов, которые заполняются легкоплавким материалом, стаканов с клиньями. Затяжки размещают рядом с нижним поясом. Их легко можно пропустить через приспособления, которые приварены к поясу балки на расстоянии одного-двух метров друг от друга. В итоге создаются условия для скрепления сжатого в результате предварительного напряжения нижнего пояса для сохранения его устойчивости. Длину затяжки делают меньше длины балки и располагают ее под зонами, где разрез балки без предварительного напряжения не может воспринимать действующий в этих зонах расчетный момент от внешней нагрузки. В места анкерного соединения затяжки подаются немалые силы, которые вызывают большое напряжение в стенке и поясе балок. Дополнительно поставленные здесь ребра жесткости и специальные упорные пластины усиливают стенку опорных брусьев.

Расчет предварительно-напряженных балок

Расчет балки в самом напряженном разрезе (обычно в половине расстояния между соседними опорами) осуществляется в два этапа. Прикладываем усилие к балке X от затяжки, затем подвергаем балку сжатию вне центра, при этом напряженным оказывается ее нижний пояс. Сила напряжения X будет ограничена устойчивостью этого пояса. Когда балка будет находиться под нагрузкой, то предварительное напряжение в ней будет исчерпано, а в хорошо подобранной балке усилия в поясах и затяжке будут стремиться к своим расчетным сопротивлениям. Как узнать, что подбор сечения балки выбран верно? Это будет зависеть от возможности принимать большой изгибающийся момент при заданной площади сечения. Прогиб балки в середине пролета высчитывают, исходя из действий нормативных нагрузок и согласно инструкции по проектированию предварительно-напряженных конструкций. Отсчет прогиба начинается от хорды, соединяющей стойки балки. Также следует учитывать и обратный выгиб балки от усилий предварительного натяжения и от самонатяжения затяжки. Необходимо при этом проверить стенки предварительно-напряженных балок; в отдельных случаях – пластические изменения в самой балке. Деформации в затяжке не допускаются, а в предварительно-напряженных опорных брусьях деформации ограничены условиями обычных балок.

Предварительное напряжение балок из алюминиевых сплавов стальными затяжками дает больший результат, чем в стальных балках, из-за большего модуля упругости и меньшей цены стальной затяжки. Правда, имеется и существенный недостаток – меньшая устойчивость балки и ее усилий температур, возникающих вследствие коэффициентов линейного расширения алюминия и стали.

topengineer.ru

Предварительно напряженная балка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Предварительно напряженная балка

Cтраница 1

Предварительно напряженная балка осталась в том же положении, так как условия опирания для нее практически не изменились. [1]

Предварительно напряженные балки изготовляются из бетона марок 300, 400 и 500 и армируются стержнями из низколегированной стали периодического профиля или высокопрочной проволокой в виде струн, пучков или прядей. [3]

Работа предварительно напряженных балок в натурных условиях значительно сложнее описанной здесь. [4]

В предварительно напряженной балке под нагрузкой ( рис. 1.26 6) бетон испытывает растягивающие напряжения только после погашения начальных сжимающих напряжений. При этом сила FCrc, вызывающая образование трещин или ограниченное по ширине их раскрытие, превышает нагрузку, действующую при эксплуатации Fser. С увеличением нагрузки на балку до предельного разрушающего значения Fu напряжения в арматуре и бетоне достигают предельных значений. [5]

В предварительно напряженных балках особое значение имеет конструирование приопорных участков. Здесь происходит передача значительных усилий обжатия с арматуры на бетон через торцовые анкеры ( при натяжении на бетон) или при арматуре без анкеров на концевых участках арматуры в зоне ее анкеровки. Здесь же при внеосевом воздействии напрягаемой арматуры на элемент возникают местные перенапряжения в торцовой части элемента, из-за чего могут образоваться трещины, раскрывающиеся по торцу и поверху на конце элемента. [6]

В предварительно напряженных балках, так же как и в обычных балках, в отдельных случаях может быть допущено развитие пластических деформаций, но только в самой балке. [7]

В предварительно напряженных балках особое значение имеет конструирование концов элементов. Здесь происходит передача значительных усилий обжатия с арматуры на бетон, в результате чего возникают местные на-пряжения. [8]

В предварительно напряженных балках, так же как и в обычных балках, в отдельных случаях может быть допущено развитие пластических деформаций, но только в самой балке. [9]

В предварительно напряженных балках с поперечной арматурой при нормальной температуре с расстоянием от опоры до груза С 1 5Л хомуты практически не влияли на значения поперечной силы, вызывающей образование наклонных трещин. Предварительное напряжение продольной арматуры повышает трещиностойкость наклонных сечений изгибаемого элемента. [10]

В предварительно напряженных балках, армированных пучками, из-за снижения сцепления от нагрева увеличивается длина передачи усилий на концах пучков. Во избежание проскальзывания пучков при пожаре концы балки рекомендуется утолщить так, чтобы расстояние от арматурного пучка до нагреваемой поверхности бетона было бы не менее 75 мм, или устроить теплоизоляцию. На расстоянии от торца балки не менее 1 м или не менее 1 5 / д / г хомуты рекомендуется ставить чаще. Желательно пряди применять диаметром менее 12 5 мм. [11]

Освоено производство предварительно напряженных балок. [12]

Таким образом, предварительно напряженные балки работают в условиях, при которых в бетоне растянутой зоны конструкции растягивающие напряжения или совсем не возникают, или они незначительны и бетон в состоянии их выдерживать, не давая значительных трещин. [13]

Весьма существенна для предварительно напряженных балок проверка местной устойчивости стенки, причем наиболее опасной может оказаться область стенки вблизи нижнего пояса, так как в процессе предварительного напряжения здесь будет действовать наиболее неблагоприятная эпюра сжимающих напряжений. [14]

Весьма существенна для предварительно напряженных балок проверка местной устойчивости стенки, причем наиболее, опасной может оказаться область стенки вблизи нижнего пояса, так как в процессе предварительного напряжения здесь будет действовать наиболее неблагоприятная эпюра сжимающих напряжений. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

стальная предварительно напряженная балка - патент РФ 2352735

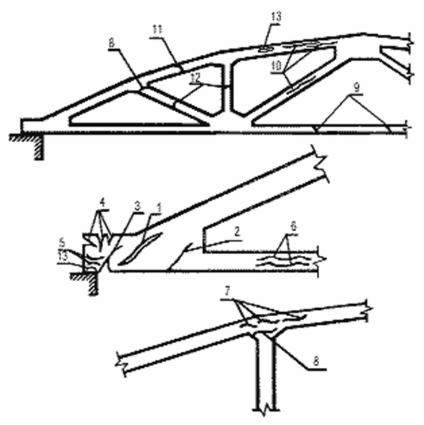

Изобретение относится к области строительства, в частности к предварительно напряженным металлическим балкам. Техническим результатом изобретения является снижение усилия в затяжке. В стальной предварительно напряженной балке с верхним и нижним поясами, торцовыми и равномерно расположенными промежуточными ребрами жесткости и затяжкой с концевыми анкерными креплениями, установленными в анкерных упорах, расположенной в направляющих, закрепленных на ребрах жесткости, затяжка расположена по верхнему поясу балки. Анкерные упоры закреплены на крайних торцевых ребрах жесткости, снабженных распорными пластинами, расположенными под анкерными упорами, при этом верхний торец распорной пластины закреплен под торцом анкерного упора. 3 ил., 1 табл.

Рисунки к патенту РФ 2352735

Изобретение относится к строительным конструкциям и может быть использовано в качестве балок покрытия и подкрановых балок при строительстве сооружений.

Известна стальная предварительно напряженная «Шпренгельная конструкция» (см. А.С. СССР № 1622552), состоящая из балки с затяжкой и раздвижной стойки шпренгеля, упертой через прокладки в верхний пояс балки и через прокладки - в затяжку. В опорных частях балки имеются поперечные распорные элементы, состоящие из верхнего и нижнего стержней, объединенных шарнирным узлом, обеспечивающим поворот стержней и при натяжении затяжки и закрепления ее концов гайками. Концы стержней упираются в упоры.

Рассмотренная конструкция имеет два основных недостатка:

величина натяжения затяжки на стадии предварительного напряжения ограничивается несущей способностью на сжатие нижнего пояса;

балка испытывает суммарное сжатие от предварительного натяжения затяжки и усилия ее самонатяжения.

Известна стальная предварительно напряженная балка из описания изобретения «Шпренгельная конструкция» (см. А.С. СССР № 1117385), которая содержит балку, затяжку шпренгеля, распорную стойку шпренгеля и жесткое распорное устройство, которое может быть выполнено в виде прочного свода из толстой пластины, передающей распорные усилия растяжения на верхнюю полку, или в виде двух стержней, соединенных под углом. Распорная стойка присоединена к вершине распорного устройства.

Данная конструкция имеет два шпренгеля, один обычного типа, состоящий из стойки и гибкой затяжки, прикрепленной к нижнему поясу балки и передающей усилие обжатия на него, и второй - из той же стойки и распорного устройства, передающего усилия растяжения на верхний пояс балки.

Однако и эта конструкция имеет недостатки:

на стадии предварительного напряжения максимальному сжатию подвергается нижний пояс балки, работающий на растяжение при действии внешней нагрузки; усилие натяжения в предварительно напряженной затяжке увеличивается после приложения внешней нагрузки.

Наиболее близка предлагаемому решению конструкция стальной предварительно напряженной балки с затяжкой по нижнему поясу внешнего изгибающего момента (см. Веденников Г.С. «Металлические конструкции». М., 1998, стр.246).

В стальной предварительно напряженной балке с верхним и нижним поясами, торцовыми и равномерно расположенными промежуточными ребрами жесткости и затяжкой с концевыми анкерными креплениями, установленными в анкерных упорах, расположенной в направляющих, закрепленных на ребрах жесткости, затяжка размещена по нижнему поясу, а длина затяжки меньше длины балки и расположена только под теми участками, где само сечение балки без предварительного напряжения не может воспринять действующий в этом месте расчетный момент от внешней нагрузки.

В месте анкерного закрепления затяжки на балку передаются большие сосредоточенные силы, вызывающие значительные местные напряжения в стенке и поясе балки.

К недостаткам прототипа относится то, что на стадии предварительного напряжения максимальному сжатию подвержен нижний пояс балки, работающий на растяжение при действии внешней нагрузки; усилие натяжения в предварительно напряженной затяжке увеличивается после приложения внешней нагрузки, что требует увеличения сечения затяжки, вследствие этого увеличивается металлоемкость конструкции.

Задачей настоящего изобретения является создание стальной предварительно напряженной балки, сжатой по верхнему поясу и имеющей растяжение по нижнему поясу, чтобы нижний пояс предлагаемой балки на стадии предварительного напряжения испытывал сжатие от натяжения затяжки и растяжение от изгибающего момента, создаваемого этим натяжением. При этом при действии внешней поперечной нагрузки на балку нижний пояс дополнительно будет испытывать растяжение от самоослабления затяжки и сжатие от изгибающего момента, создаваемого этим самоослаблением, что обеспечит снижение расчетного усилия в затяжке и, как следствие, снижение сечения затяжки. Снижение сечения затяжки снижает металлоемкость конструкции в целом.

Целью изобретения является снижение металлоемкости конструкции балки.

Поставленная цель достигается тем, что в стальной предварительно напряженной балке с верхним и нижним поясами, торцовыми и равномерно расположенными промежуточными ребрами жесткости и затяжкой с концевыми анкерными креплениями, установленными в анкерных упорах, расположенной в направляющих, закрепленных на ребрах жесткости равномерно по длине балки, затяжка расположена по верхнему поясу балки, анкерные упоры закреплены на крайних торцевых ребрах жесткости, снабженных распорными пластинами, расположенными под анкерными упорами, при этом верхний торец распорной пластины закреплен под торцом анкерного упора.

Сущность изобретения поясняется следующим.

Предлагаемая конструкция обеспечивает сжатие верхнего пояса и растяжение нижнего пояса. При действии внешней нагрузки происходит самоослабление затяжки. Эффект самоослабления затяжки эквивалентен приложению к балке дополнительного растягивающего усилия и разгружающего изгибающего момента, создаваемого этим самоослаблением.

На стадии предварительного напряжения верхний пояс предлагаемой балки испытывает сжатие от натяжения затяжки и изгибающего момента, создаваемого этим натяжением. При действии внешней поперечной нагрузки на балку к ее верхнему поясу прикладывается растягивающее усилие от самоослабления натяжения затяжки и от момента, создаваемого этим самоослаблением.

Нижний пояс предлагаемой балки на стадии предварительного напряжения испытывает сжатие от натяжения затяжки и растяжение от изгибающего момента, создаваемого этим натяжением. При действии внешней поперечной нагрузки на балку нижний пояс дополнительно испытывает растяжение от самоосбления затяжки и сжатие от изгибающего момента, создаваемого этим самоослаблением.

Подбор компоновочных параметров затяжки по верхнему поясу позволяет создать величину самоослабления затяжки от внешней нагрузки равной или меньше величины ее предварительного натяжения. В этом случае, предварительно напряженная балка испытывает после приложения внешней нагрузки действие балочного изгибающего момента и разгружающего изгибающего момента, создаваемого самоослаблением затяжки. В результате, натяжение затяжки исключено, сечение балки испытывает действие только балочного момента без влияния натяжения затяжки.

На фиг.1, 2, 3 изображена заявляемая конструкция стальной предварительно напряженной балки.

Стальная предварительно напряженная балка содержит верхний пояс 1, нижний пояс 2, стенку 3, снабженную торцевыми 4 ребрами жесткости и равномерно установленными промежуточными 5 ребрами жесткости. На верхнем поясе 1 расположена затяжка 6 с концевыми анкерными креплениями 7. Затяжка 7 в виде троса расчетного диаметра свободно пропущена через направляющие 8, закрепленные на торцах ребер жесткости 5, а концевые анкерные крепления 7 закреплены в анкерных упорах 9. Для усиления жесткости анкерные упоры 9 расположены на торцевых ребрах жесткости 4 и усилены распорными пластинами 10, при этом верхний торец распорной пластины закреплен под торцом анкерного упора. При этом длина затяжки соответствует длине верхнего пояса.

Для подтверждения достижения поставленной цели - снижения металлоемкости предлагаемой конструкции были рассчитаны два варианта конструктивного решения стальной предварительно напряженной балки с верхним и нижним поясами.

По предлагаемому техническому решению:

- однопролетная, с шарнирными опорами, с равномерно распределенной нагрузкой, предварительно напряженная затяжкой по верхнему поясу балки;

по прототипу:

- однопролетная, с шарнирными опорами, с равномерно распределенной нагрузкой, предварительно напряженная затяжкой по нижнему поясу балки.

Пример 1. Подобрать сечение однопролетной шарнирно опертой балки с затяжкой по верхнему поясу, с равномерно распределенной погонной расчетной нагрузкой qp=10,35 кН/м, с равномерно распределенной погонной нагрузкой для определения прогибов qн=5,55 кН/м и пролетом  =12 м. Шаг балок - 3 м. Затяжку принимаем из - 200×8 мм; Аз=16,0 см2; Ез=2,06·10 4 кН/см2. Расстояние от оси затяжки до оси балки d=25 см (постоянное по всей длине балки). Усилие предварительного напряжения принимаем Nпр=213 кН. Сечение балки примем I35Б1; А=49,53 см2; Wх=581 см3 ; Jх=10060 см4; mб=38,9 кг/м; iх=14,25 см. Масса затяжки - mз=12,56 кг/м 2. Сталь С - 375, Rу=36,5 кН/см2. Усилие самоослабления определим методом сил:

=12 м. Шаг балок - 3 м. Затяжку принимаем из - 200×8 мм; Аз=16,0 см2; Ез=2,06·10 4 кН/см2. Расстояние от оси затяжки до оси балки d=25 см (постоянное по всей длине балки). Усилие предварительного напряжения принимаем Nпр=213 кН. Сечение балки примем I35Б1; А=49,53 см2; Wх=581 см3 ; Jх=10060 см4; mб=38,9 кг/м; iх=14,25 см. Масса затяжки - mз=12,56 кг/м 2. Сталь С - 375, Rу=36,5 кН/см2. Усилие самоослабления определим методом сил:

Выражение для прогиба балки с учетом разгружающего момента, создаваемого самоослаблением затяжки Х 1, имеет следующий вид:

Величину предварительного натяжения затяжки примем:

Величина относительной разгружающей нагрузки - х1, возникающей при самоослаблении затяжки, зависит только от соотношения жесткостей балки и затяжки:

Прогиб балки от нормативной нагрузки, с учетом х1, имеет значение:

Условие жесткости выполняется.

Условие прочности балки после приложения внешней нагрузки имеет вид:

На стадии предварительного напряжения верхний пояс балки испытывает сжатие от натяжения затяжки и изгибающего момента, создаваемого самоослаблением затяжки. На стадии предварительного напряжения предельное состояние балки определяется условием устойчивости:

- условная гибкость сжатого стержня

- относительный эксцентриситет

- коэффициент формы сечения

- приведенный относительный эксцентриситет

- значение коэффициента продольного изгиба при внецентренном сжатии  e=0,23;

e=0,23;

Условие устойчивости в плоскости изгибающего момента (в вертикальной плоскости) выполняется. Устойчивость сжатого верхнего пояса балки в горизонтальной плоскости обеспечивают прогоны и слой профилированного настила, расположенного по верхним поясам балок.

Нижний пояс балки на стадии предварительного напряжения испытывает также растяжение:

Расход стали составляет - 17,15 кг/м 2.

Пример 2. Расчет однопролетной шарнирно опертой балки с затяжкой по нижнему поясу, имеющей пролет и нагрузку аналогично примеру 2. Сечение балки и затяжки принимаем также аналогично примеру 2. Величину предварительного напряжения примем также как в предыдущем примере - Nпр=200 кН  Х1. При одинаковых компоновочных параметрах балок величина самонатяжения будет равна также - 213 кН. Условие устойчивости балки на стадии предварительного натяжения при сжатом нижнем поясе будет аналогично условию устойчивости балки в предыдущем примере при сжатом верхнем поясе. После приложения внешней нагрузки сжатие балки увеличится на величину самонатяжения:

Х1. При одинаковых компоновочных параметрах балок величина самонатяжения будет равна также - 213 кН. Условие устойчивости балки на стадии предварительного натяжения при сжатом нижнем поясе будет аналогично условию устойчивости балки в предыдущем примере при сжатом верхнем поясе. После приложения внешней нагрузки сжатие балки увеличится на величину самонатяжения:

Nb=Nпр+X1=200+213=413 кН.

В опорной части балки изгибающий момент создается только усилием затяжки. Поэтому параметры, определяющие условие устойчивости, будут иметь те же значения, что и в предыдущем примере:

- условная гибкость сжатого стержня

- относительный эксцентриситет

- коэффициент формы сечения

- приведенный относительный эксцентриситет

- значение коэффициента продольного изгиба при внецентренном сжатии по [4]  е=0,23.

е=0,23.

Условие устойчивости имеет вид:

Условие устойчивости выполняется.

Прогибы от нормативной нагрузки будут равны прогибам балки из предыдущего примера.

Кроме этого, в рассматриваемом примере требуются дополнительные конструктивные элементы, раскрепляющие нижний пояс в горизонтальной плоскости.

Изгибающий момент в середине пролета равен:

- Относительный эксцентриситет

- коэффициент формы сечения

- приведенный относительный эксцентриситет

- значение коэффициента продольного изгиба при внецентренном сжатии  e=0,27.

e=0,27.

Условие устойчивости имеет вид:

Условие устойчивости выполняется.

Анализ напряженного состояния балки с затяжкой по нижнему поясу на стадиях предварительного напряжения и при действии внешней нагрузки показывает ее перегрузку в сравнении с балкой, напрягаемой затяжкой по верхнему поясу. Для выравнивания характеристик напряженного состояния сравниваемых типов предварительно напряженных балок в примере 2 заменим сечение балки на I35Б2, имеющее характеристики сечения: А=55,17 см2; m=43,3 кг/м; Jx=11550 см4; Wx=662,2 см3; ix =14,47 см.

Определим величину самонатяжения балки:

Проверим условие устойчивости балки с новым сечением:

- условная гибкость сжатого стержня

- относительный эксцентриситет

- коэффициент формы сечения

- приведенный относительный эксцентриситет

- значение коэффициента продольного изгиба при внецентренном сжатии  e=0,23;

e=0,23;

Определим прогиб балки от нормативной нагрузки по:

Условие жесткости выполняется.

Расчетные напряжения в сравниваемых вариантах предварительно напряженных балок по своим значениям сблизились:

- в балке с затяжкой по верхнему поясу после приложения внешней нагрузки напряжения в поясах -  max=±32,06 кН/см2;

max=±32,06 кН/см2;

- в балке с затяжкой по нижнему поясу после приложения внешней нагрузки напряжение в верхнем поясе -  max=-31,44 кН/см2.

max=-31,44 кН/см2.

Расход стали по 2 варианту составляет - 18,62 кг/м2 .

Сравнение результатов расчета в рассмотренных вариантах приведем в таблице 1, в относительных величинах. Материалоемкость первого варианта - 17,15 кг/м2 примем за 100%.

| Таблица 1 | |

| Балка предварительно напряженная затяжкой по верхнему поясу | Балка предварительно напряженная затяжкой по нижнему поясу |

| 100% | 108% |

Результаты исследования предлагаемой конструкции показывают преимущества балок с затяжками по верхнему поясу:

1) уменьшение материалоемкости;

2) уменьшение действующих усилий в затяжке;

3) характер напряженного состояния поясов балки не меняется до и после приложения внешней нагрузки;

4) уменьшение амплитуды напряжений от временной нагрузки;

5) исключение сжатия нижнего пояса балки на стадии предварительного напряжения.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Стальная предварительно напряженная балка с верхним и нижним поясами, торцевыми и равномерно расположенными промежуточными ребрами жесткости и затяжкой с концевыми анкерными креплениями, установленными в анкерных упорах, и расположенной в направляющих, закрепленных на ребрах жесткости, отличающаяся тем, что затяжка расположена по верхнему поясу балки, анкерные упоры закреплены на крайних торцевых ребрах жесткости, снабженных распорными пластинами, расположенными под анкерными упорами, при этом верхний торец распорной пластины закреплен под торцом анкерного упора.

www.freepatent.ru

Расчёт балки из предварительно напряжённого железобетона

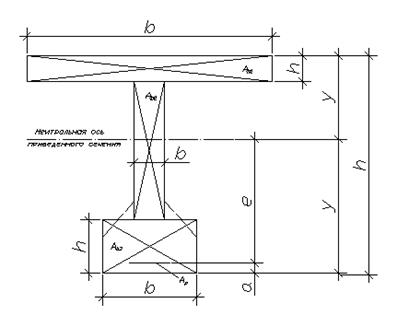

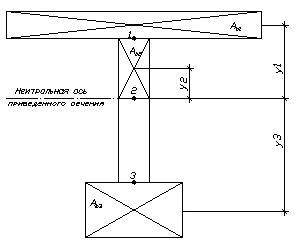

Рис. 7. Расчётная схема поперечного сечения главной балки.

Расчёт на прочность по изгибающему моменту.

Действительную форму поперечного сечения приводим к расчётной форме. Вычисляем приведённую (среднюю) толщину плиты при фактической ширине плиты bf=2,1 м:

hf’=

hf’=  =

=  = 0,2 м.

= 0,2 м.

Максимальная ширина плиты сжатой зоны таврового сечения, учитываемая в расчёте, ограничена длиной свесов плиты, которая не должна быть больше 6hf=1,2 м ; расчётная ширина плиты bf’ таврового сечения не должна превышать значения bf’ b+12hf’=2,6 м, а длина свесов плиты между соседними балками не должна быть больше 0,5(B-b)=0,5(2,1-0,18)=0,96 м, где B=2,1 м- расстояние между осями главных балок.

b+12hf’=2,6 м, а длина свесов плиты между соседними балками не должна быть больше 0,5(B-b)=0,5(2,1-0,18)=0,96 м, где B=2,1 м- расстояние между осями главных балок.

Действительная форма плиты переменной толщины и вутов заменяется в расчётном сечении прямоугольной формой с толщиной hf’ и шириной bf’.

Центр тяжести арматуры ориентировочно назначается на расстоянии as=0,15 м от нижней грани пояса балки.

Расчёт на прочность по изгибающему моменту производим, начиная с наиболее нагруженного сечения. Определим в первом приближении высоту сжатой зоны бетона x1 при действии расчётного момента М2 = 4326,181 кН/м:

x1=h0-  =1,05-

=1,05-  = 0,135 м. Так как x1=0,135 м <hf’=0,2 м, то сечение работает как прямоугольное и необходимая площадь рабочей арматуры

= 0,135 м. Так как x1=0,135 м <hf’=0,2 м, то сечение работает как прямоугольное и необходимая площадь рабочей арматуры

=

=  = 0,004165

= 0,004165  = 41,65

= 41,65

Армирование будем производить высокопрочной проволоки периодического профиля класса Вр-II,пучками 36 Æ5 мм c расчётным сопротивлением Rp=1055 МПа. Площадь поперечного сечения одной проволоки равна 0,196 см2. Определяем необходимое количество стержней:

=

=  = 6,07

= 6,07

Принимаем количество пучков nпуч=8.

Размещение пучков напрягаемой арматуры показано на рисунке.

после уточнения

после уточнения

С учётом принятого количества пучков проволоки находим значение x2:

x2 =  =

=  = 0,178 м.

= 0,178 м.

Условие прочности сечения по изгибающему моменту записывается в виде

Мпр= Rb*b*x2*(h0-0,5x2)  M1

M1

Мпр=17,5*2,1*0,178*(1,05-0,5*0,178)=5567,938  4326,181 кНм

4326,181 кНм

Проверка выполняется, расчёт сечения на прочность по изгибающему моменту закончен.

Расчёт на трещиностойкость в стадии изготовления и эксплуатации.

А. Проверка по образованию нормальных трещин в стадии эксплуатации.

Расчёт производится по наибольшему изгибающему моменту М’’= 3954,445 кНм от нормативных нагрузок. Предполагается, что на стадии образования трещин бетон и арматура сохраняют упругие свойства. Благодаря предварительному напряжению, конструкция работает полным сечением.

Расчётная форма сечения с основными размерами

Рис. 8. Схема к расчёту предварительно-напряжённой балки.

Принимаем способ натяжения арматуры – натяжение на упоры. При натяжении арматуры на упоры её сцёпление с бетоном обеспечивается до передачи на конструкцию предварительного натяжения. На всех стадиях изготовления и эксплуатации бетон и арматура в сечениях работают совместно. Определим геометрические характеристики приведённого сечения:

Аb= Аb1+ Аb2+ Аb3=0,41+0,173+0,16=0,743м2 - площадь бетонного сечения;

Ared= Аb+n1Ap=7430+4,9*54,88=7698,912см2 – приведённая (с учётом арматуры) площадь поперечного сечения.

Sred = Sb+n1Apap = 566475+4,9*54,88*13 = 569970,856 см3-статический момент приведённого сечения относительно нижней грани.

yc,red=  =

=  = 74,033 см – расстояние до центра тяжести приведённого сечения от нижнеё грани.

= 74,033 см – расстояние до центра тяжести приведённого сечения от нижнеё грани.

y  =h-y

=h-y  =120-74,033=45,967 см – расстояние до центра тяжести приведённого сечения от верхней грани.

=120-74,033=45,967 см – расстояние до центра тяжести приведённого сечения от верхней грани.

Ired =  +

+

= 1/12*(2,1*0,008+0,18+0,614+0,59*0,0034)+0,41*(0,46-0,1)^2+0,173*(0,74-0,5*(1,2-0,2+0,15))^2+0,16*(0,74-0,5*0,15)^2+4,9*54,88*0,0001*(0,74-0,13)^2 = 0,1393 м4 – момент инерции приведённого сечения относительно нейтральной оси.

= 1/12*(2,1*0,008+0,18+0,614+0,59*0,0034)+0,41*(0,46-0,1)^2+0,173*(0,74-0,5*(1,2-0,2+0,15))^2+0,16*(0,74-0,5*0,15)^2+4,9*54,88*0,0001*(0,74-0,13)^2 = 0,1393 м4 – момент инерции приведённого сечения относительно нейтральной оси.

Wred=  =

=  = 0,188м3 – момент сопротивления приведенного сечения относительно нижней грани сечения.

= 0,188м3 – момент сопротивления приведенного сечения относительно нижней грани сечения.

Ожидаемые растягивающие напряжения у нижней грани:

=

=  = 21034,28 кПа.

= 21034,28 кПа.

Предельные растягивающие напряжения в бетоне:

= 1,4

= 1,4  = 1,4*1950 = 2730 кПа.

= 1,4*1950 = 2730 кПа.

Определяем усилие натяжения арматуры N, передаваемое на бетон конструкции:

=

=  = 4028,231 кН,

= 4028,231 кН,

где еred = yc,red-ap=0,74-0,13=0,61 м – эксцентриситет приложения силы N относительно центра тяжести приведённого сечения.

Установившиеся напряжения в арматуре от её предварительного натяжения

=

=  = 734007,106 кПа.

= 734007,106 кПа.

Напряжения  при натяжении арматуры должны быть увеличены с учётом неизбежных потерь напряжений с течением времени от усадки и ползучести бетона, релаксации арматуры и влияния других факторов. Контролируемые при натяжении арматуры напряжения

при натяжении арматуры должны быть увеличены с учётом неизбежных потерь напряжений с течением времени от усадки и ползучести бетона, релаксации арматуры и влияния других факторов. Контролируемые при натяжении арматуры напряжения  ориентировочно определяются как

ориентировочно определяются как

=1,3

=1,3  =954,209МПа<1,1Rp = 1160,5МПа

=954,209МПа<1,1Rp = 1160,5МПа

Б. Проверка трещиностойкости балки в стадии изготовления.

В стадии изготовления на конструкцию действуют сила предварительного напряжения и собственный вес балки. На этой стадии проверяем в середине пролёта сжимающие нормальные напряжения в крайнем волокне нижнего пояса. Для конструкций с натяжением арматуры на упоры имеем:

= -18316,969 кПа

= -18316,969 кПа

18316,969 кПа  19600 кПа.

19600 кПа.

При создании предварительного напряжения в верхней зоне балки могут возникнуть растягивающие напряжения, величина которых для конструкций с натяжением арматуры на упоры определяется как

= - 49,132 кПа.

= - 49,132 кПа.

49,132 кПа >  = 1560 кПа.

= 1560 кПа.

Так как проверка не выполняется, то в верхней зоне ставим два пучка напрягаемой арматуры того же сечении, что и пучки рабочей арматуры.

Расчёт на трещиностойкость по касательным и главным напряжениям.

Расчёт производится в стадии эксплуатации на усилия М’’ и Q’’ от нормативных нагрузок и воздействие силы предварительного натяжения N.Предполагается, что в стадии эксплуатации конструкция работает упруго и полным сечением. Напряжения определяются в трёх точках по высоте сечения: в местах примыкания плиты и нижнего пояса к стенке балки и на нейтральной оси .

А. Проверка касательных напряжений.

Рис 9. Схема к расчёту предварительно-напряжённой балки.

Касательные напряжения определяются по формуле

,

,

где Q’’=670,652 кН – поперечная сила в опорном сечении;

1,15*  = 3,738 МПа

= 3,738 МПа

Пучки рабочей арматуры отклоним для уменьшения действующей поперечной силы.

Точка 1.

= 2,1*0,2*(0,46-0,5*0,2) = 0,151 м3

= 2,1*0,2*(0,46-0,5*0,2) = 0,151 м3

кПа

кПа  3738 кПа

3738 кПа

Точка 2.

м3

м3

3,47 МПа  3,738 МПа

3,738 МПа

Точка 3.

= 0,6*0,15*(0,74-0,5*0,15) = 0,112 м3

= 0,6*0,15*(0,74-0,5*0,15) = 0,112 м3

2,477 МПа  3,738 МПа

3,738 МПа

Б. Проверка главных напряжений.

Вычисляются главные растягивающие и главные сжимающие напряжения по формулам:

;

;

.

.

Нормальные напряжения  определяются от действия силы предварительного напряжения и изгибающего момента от эксплуатационных нагрузок:

определяются от действия силы предварительного напряжения и изгибающего момента от эксплуатационных нагрузок:

,

,

где у – расстояние от нейтральной оси до рассматриваемой точки

у – имеет положительное значение выше нейтральной оси, отрицательное – ниже нейтральной оси.

Т.к. армирование балки напряженными хомутами не требуется, то  = 0

= 0

Проверяем главные напряжения.

Значения момента М’’= 921,267 кНм.

Точка 1.

Вычисляем нормальные напряжения:

.

= -2962,727 кПа.

= -2962,727 кПа.

Вычисляем главные растягивающие напряжения:

Вычисляем главные сжимающие напряжения:

=4,511МПа

=4,511МПа

=16,7МПа.

=16,7МПа.

=1548,298кПа

=1548,298кПа  1658кПа.

1658кПа.

Точка 2.

Вычисляем нормальные напряжения:

= -5421,576 кПа

= -5421,576 кПа

Вычисляем главные растягивающие напряжения:

.

Вычисляем главные сжимающие напряжения:

=6,92 МПа

=6,92 МПа

=16,7МПа.

=16,7МПа.

=1494,405 кПа

=1494,405 кПа  1658кПа.

1658кПа.

Точка 3.

Вычисляем нормальные напряжения:

Вычисляем главные растягивающие напряжения:

Вычисляем главные сжимающие напряжения:

=11,047 МПа

=11,047 МПа

=16,7 МПа.

=16,7 МПа.

=553,656 кПа<1424,5кПа.

=553,656 кПа<1424,5кПа.

Расчёт на прочность по поперечной силе.

Расчёт производится в сечении, образованном наклонной трещиной. Поперечная сила воспринимается отклонёнными пучками напряжённой арматуры , хомутами и бетоном сжатой зоны сечения. Определим распределённую поперечную нагрузку, воспринимаемую хомутами в наклонном сечении:

,

,

где Q = 732,608 кН – поперечная сила в рассматриваемом сечении;

Qb=  =

=  – проекция усилия в бетоне сжатой зоны сечения на вертикальную ось;

– проекция усилия в бетоне сжатой зоны сечения на вертикальную ось;

С = 2,39 м – длина горизонтальной проекции наклонного сечения, определяемая из условия, что угол наклона сечения к продольной оси балки составляет 30 градусов.

Qp=  =0,7*1055

=0,7*1055  = 116,521 кН - проекция усилия в отклонённых пучках на вертикальную ось;

= 116,521 кН - проекция усилия в отклонённых пучках на вертикальную ось;

=0,7Rs=738,5 МПа – расчётное сопротивление отклонённых пучков;

=0,7Rs=738,5 МПа – расчётное сопротивление отклонённых пучков;

кН/м.

кН/м.

Прочность хомутов обеспечивается при выполнении условия

где  =

=  = 379,68 кН/м – предельное усилие на единицу длины в обычных хомутах;

= 379,68 кН/м – предельное усилие на единицу длины в обычных хомутах;

=168 МПа – расчётное сопротивление обычных хомутов;

=168 МПа – расчётное сопротивление обычных хомутов;

=

=  =2,26 см 2 – площадь всех ветвей обычного хомута;

=2,26 см 2 – площадь всех ветвей обычного хомута;

Назначаем диаметр обычных хомутов 10 мм и принимаем шаг обычных хомутов  =10см.

=10см.

177,834  379,68

379,68

Прочность хомутов обеспечена.

studopedya.ru

предварительно напряженная подкрановая балка - патент РФ 2268230

Изобретение относится к подкрановым конструкциям. Предварительно напряженная подкрановая балка содержит основную двутавровую балку и затяжку из стали в 2...3 раза более прочную, чем сталь основной балки. Основная балка выполнена прокатной с парой напрягающих двутавровых прокатных рычагов по ее концам. Каждый напрягающий рычаг имеет выступающий хвостовик, являющийся упругим шарниром, соединенный с нижней полкой основной балки полыми заклепками с замыкающими сердечниками. Затяжка выполнена из листовой стали и соединена по концам с нижними поясами пары напрягающих рычагов полыми заклепками. Свободный конец каждого напрягающего рычага взаимодействует с колонной цеха снизу, зафиксирован на колонне посредством зубьев фиксаторов, соединен с ней анкерными болтами и напрягает всю систему при взаимодействии мостового крана с подкрановой балкой. Технический результат - повышение выносливости и механизация процесса предварительного напряжения подкрановой балки. 8 ил., 1 табл.

Предлагаемое изобретение относится к подкрановым конструкциям со средним режимом работы кранов (5К...6К).

Известна однопролетная преднапряженная стальная балка [1, с. 173]. Балка выполнена из стали С255 ГОСТ 27772-88 (ВСт3 сп5-1 ТУ 14-1-3023-80) несимметричного двутаврового сечения, затяжка - пучок высокопрочных проволок диаметром 5 мм по ГОСТ 7348-55. Расстояние от опор до анкерных узлов затяжки 120 см, от низа балки до оси затяжки 14 см. Балка рассчитана на подвижную нагрузку от двух кранов грузоподъемностью 50 т. Примем эту балку за аналог. Преднапряжение позволяет достичь экономии стали порядка 18%, но, однако, при действии подвижных силовых импульсов Р, Т, Мкр, передаваемых от колес крана на подкрановые конструкции, возможно появление трещин в зоне анкерных узлов для затяжек ввиду сильной концентрации напряжений, достигающей 4-х единиц [2, с.141, табл.1.5.1, п.25].

Поэтому преднапряженные подкрановые балки остерегаются применять при интенсивной динамической нагрузке от кранов.

За аналог примем преднапряженную балку в книге профессора Белени Е.И. [1, c. 173].

Технический результат изобретения - повышение выносливости преднапряженной подкрановой балки и механизация процесса предварительного напряжения ее.

Технический результат достигнут тем, что предварительно напряженная подкрановая балка содержит основную балку и затяжку из стали в 2...3 раза более прочную, чем сталь основной балки. Основная балка выполнена прокатной с парой напрягающих двутавровых прокатных рычагов по ее концам. Каждый из пары напрягающих рычагов имеет выступающий к середине пролета балки хвостовик, являющийся упругим шарниром, соединенный с нижней полкой основной балки полыми заклепками с замыкающими сердечниками [5].

Затяжка выполнена из листовой стали и соединена по концам с нижними поясами пары напрягающих рычагов также полыми заклепками. А свободный конец каждого напрягающего рычага взаимодействует с колонной цеха снизу, зафиксирован на колонне посредством зубьев фиксаторов, соединен с ней анкерными болтами и напрягает всю систему при взаимодействии мостового крана с подкрановой балкой.

Сопоставление разработанной предварительно напряженной подкрановой балки с аналогом показывает следующие ее существенные отличия:

1. Подкрановая балка снабжена элементом, напрягающим всю конструкцию, при взаимодействии мостового крана с подкрановой балкой выступающий хвостовик напрягающего рычага является упругим шарниром;

2. Эффективные коэффициенты концентрации напряжений сведены к своему минимуму, и этим значительно в 2...3 раза повышена надежность всей конструкции;

3. Подкрановая балка самонапрягается при действии массы двух мостовых кранов, с максимальным грузом на крюке каждого;

4. Конструкция крепления затяжки и пары напрягающих рычагов с балкой исключает уменьшение усилий в затяжке;

5. Снижена трудоемкость изготовления, так как основная двутавровая балка, напрягающие рычаги и листовая затяжка прокатные;

6. Расширена возможность применения прокатных профилей для кранов грузоподъемностью 50...100 т, так как листовая затяжка обеспечила увеличение момента сопротивления Wx в 1.23 раза.

На фиг.1 показана балка перед наездом на нее крана; на фиг.2 - предварительно напряженная балка с краном; на фиг.3 - узел соединения основной балки с напрягающими рычагами; на фиг.4 - узел соединения затяжки из листа с основной балкой в середине пролета; на фиг.5 - вид А-А; на фиг.6 - схема крановых нагрузок; на фиг.7 - полая заклепка с замыкающим сердечником; на фиг.8 - поперечное сечение предварительно напряженной подкрановой балки.

Предварительно напряженная подкрановая балка содержит основную балку 1, выполненную из прокатного двутавра. Основная балка 1 снабжена опорными ребрами 2, соединенными со стенкой основной балки 1 посредством полых заклепок 3, с замыкающими сердечниками 4.

Основная балка 1 имеет пару напрягающих рычагов 5 с выступающим к середине пролета балки хвостовикам 6 и являющимися упругими шарнирами и затяжку 7 из листовой стали в 2...3 раза более прочную, чем сталь основной балки 1 и регулируемый столик 8.

Каждый напрягающий рычаг 6 соединен с балкой 1 с одного конца по средствам фрикционных болтов 9, а с другого конца полыми заклепками 3 с замыкающими сердечниками 4 в каждой.

По концам пары напрягающих рычагов 5 расположены ребра 10, соединенные с их стенками упомянутыми заклепками.

Предварительно напряженная подкрановая балка 1 оперта на колонны 11 напрягающими рычагами 5.

Последние зафиксированы на колонне 11 посредством зубьев фиксаторов 12, входящих в отверстие в нижнем поясе каждого напрягающего рычага 5, а также анкерных болтов 13.

Затяжка 7 выполнена из стали в 2...3 раза более прочной, чем сталь основной прокатной балки, и соединена по концам с парой напрягающих рычагов 5 посредством полых заклепок 3 с замыкающими сердечниками 4.

Для упрочнения зоны соединения хвостовика 6 с напрягающим элементом 5 предусмотрен лист 14, усиляющий упругий шарнир.

В середине пролета затяжка к балке крепится с помощью регулируемого столика 8, выполненного из двух втулок 15 с фланцами 16 одного диаметра с внутренней резьбой и кольца 17 меньшего диаметра с внешней резьбой.

Регулируемый столик 8 соединяют болтами 9 с нижним поясом балки 1 и затяжкой 7. Он предназначен для компенсации дефектов изготовления конструкции.

Последовательность монтажа и способ напряжения подкрановой балки массой двух кранов с максимальным грузом на крюке у каждого.

После окончания монтажа подкрановых балок и рельсовых путей преднапряжение их производят следующим образом.

1. Загружают два крана максимальным грузом и своим ходом перегоняют краны размещая их над одной из колонн. Первое колесо крана 18 для полного закрытия зазора необходимо разместить на расстояние 137,34 см от левой опоры (см. пример конкретной реализации).

2. Тележку каждого из кранов приближают к напрягаемой подкрановой балке на минимальное расстояние, постепенно, с остановками одновременно затягивая пневмогайковертом фрикционные болты 9. Напрягающие рычаги 5, взаимодействуя с колонной 11, хвостовики 6, являющиеся упругими шарнирами, поворачиваются и упруго растягивают листовую затяжку 7, преднапрягая подкрановую балку. Зазор  между нижним поясом основной балки 1 и верхним поясом напрягающего рычага 5 закрывается. Величину зазора

между нижним поясом основной балки 1 и верхним поясом напрягающего рычага 5 закрывается. Величину зазора  контролируют, например, посредством индикатора часового типа [4, с 54].

контролируют, например, посредством индикатора часового типа [4, с 54].

3. Циклы преднапряжения подкрановых балок выполняются над каждой из колонн цеха аналогично описанному процессу.

4. Регулируемый столик 8 компенсирует неточности изготовления напрягающих рычагов 5 и листовых затяжек 7.

Работа преднапряженной подкрановой балки с максимальной расчетной нагрузкой от двух кранов.

При одновременной работе двух сближенных кранов затяжка дополнительно упруго напрягается и прочность высокопрочной стали затяжки используется полностью.

При перегрузке же балки сверх расчетной нагрузки включается концевой выключатель 5 и подается звуковой и световой сигнал "перегрузка".

Пример конкретной реализации.

Балка рассчитывается в упругой стадии работы.

1. Исходные данные для расчета

Пролет балки l=12 м.

Материалы: балка выполнена из двутавра 100 Б3 - сталь С255 ГОСТ 27772-88 (ВСт3 сп5-1 ТУ 14-1-3023-80), R=230 МПа, Е=206000 МПа; затяжка листовая сталь - С590 ГОСТ 27772-88 (12Г2СМФ), R=515 МПа, Е=206000 МПа.

Коэффициенты перегрузки (недогрузки) для расчета усилия в напрягающем рычаге: n1=1.1; n2=0.9.

Допустимый прогиб

Кран грузоподъемностью 50 т, крановая нагрузка - согласно схеме фиг.6, а.

Расчетная сила, передающаяся на балку от колеса крана, определена в табл.1.

| таблица 1. | |||||

| Ориентация и значение силы | Нормативная, гН | Коэффициенты надежности, динамичности, сочетаний | Расчетная, гН | ||

| Вертикальная Р | 5500 | 1,1 | 1,2 | 0,85 | 6171 |

2. Определение максимального изгибающего момента М.

Для упрощения вычислений применим следующие размерности системы СИ:

гН - для сосредоточенной силы Р;

гН·см - для изгибающего момента М;

1 гН=100 Н=0,1 кН.

Максимальный изгибающий момент от вертикальной нагрузки определяем по правилу Винклера.

RB=8294,83 гН;

RB=8294,83 гН;

М=RА·(6+0,6235)-Р·5,25=35283,8 гН·м.

С учетом собственного веса и нагрузки от тормозной балки расчетный изгибающий момент

М0= ·М=1,05·39434,9=37050,09 гН·м,

·М=1,05·39434,9=37050,09 гН·м,

где  коэффициент учитывающий собственный вес подкрановой балки и временной нагрузки на тормозной площадке.

коэффициент учитывающий собственный вес подкрановой балки и временной нагрузки на тормозной площадке.

3. Назначение сечения балки.

Геометрические характеристики двутавра 100 Б3 [6, с. 261].

IВ=595560 см4; WВ=11820 см3; АВ=358 см2.

Момент инерции и радиус инерции нижнего пояса

где АН.П. - площадь сечения нижнего пояса.

Принимаем длину затяжки равной 8,6 метра. Несущая способность балки в месте крепления затяжки

прочность балки в месте крепления затяжки достаточна.

прочность балки в месте крепления затяжки достаточна.

Затяжку к балке крепим в трех местах по краям и в середине, расстояние между точками крепления будет 430 см.

=0,871 [6, табл.78].

=0,871 [6, табл.78].

Усилие самонапряжения в напрягающем рычаге по [1, III. 114]

где lз - длина затяжки;

х1 , х2, xз - см. фиг.6;

с - расстояние от центра тяжести затяжки до центра тяжести сечения балки;

Величина усилия предварительного напряжения, исходя из устойчивости предварительно сжимаемого пояса балки

Проверяем прочность затяжки

Прочность затяжки обеспечена.

4. Проверка напряжений в подкрановой балке

а) В стадии создания предварительного напряжения:

нормальные напряжения в верхнем поясе ее

нормальные напряжения в нижнем поясе ее

б) В стадии загружения подкрановой балки:

нормальные напряжения сжатия в верхнем поясе ее

нормальные напряжения растяжения в нижнем поясе

Проверка напряжений в месте крепления затяжки

Изгибающий момент М на расстоянии 1,7 метра от опоры М=15353,363 гН·см.

Нормальные напряжения:

5. Проверка прогиба балки.

Здесь

При предварительном напряжении имеем выгиб вверх

6. Расчет болтового соединения напрягающего элемента с основной балкой.

Соединение осуществляем фрикционными болтами d=16 мм из стали 40Х «селект», имеющей по [3, табл.6.2]  ; обработка поверхности газопламенная. Несущая способность болта, имеющего одну поверхность трения, по формуле:

; обработка поверхности газопламенная. Несущая способность болта, имеющего одну поверхность трения, по формуле:

где

;

;

Б=0,85, так как разница в номинальных диаметрах отверстия и болта больше 1 мм;

Б=0,85, так как разница в номинальных диаметрах отверстия и болта больше 1 мм;  =0,42 и

=0,42 и  н=1,02 [3, табл.6.4], k=1 одна плоскость трения.

н=1,02 [3, табл.6.4], k=1 одна плоскость трения.

Усилие в затяжке

X1+Х=13825,02+19509,7=33334,72 гН.

Определяем количество болтов

Принимаем 52 болта и размещаем их в четыре ряда в шахматном порядке согласно фиг.3.

7. Определение зазора

Зазор определяем по формуле Гука

Следовательно, отверстия под заклепки в затяжке со стороны подвижного напрягаемого элемента необходимо выполнить на 1,12 см ближе к оси симметрии. Экономический эффект достигнут за счет:

1. Снижения эффективных концентраторов напряжений до своего минимума и повышения надежности всей конструкции в 2...3 раза;

2. Снижения трудоемкости изготовления, так как применены прокатные двутавровые профили;

3. Расширения применения прокатных профилей для кранов грузоподъемности 50...100 т, так как листовая затяжка повысила момент сопротивления всей конструкции в 1.23 раз.

4. Механизации предварительного напряжения балки.

Литература

1. Беленя Е.И. Предварительно напряженные металлические несущие конструкции. - М.: 1963.

2. Гохберг М.М. Справочник по кранам.

3. Беленя Е.И. и др. Металлические конструкции. - М.: Стройиздат, 1976.

4. Лужин О.В. и др. Обследование и испытание сооружений.

5. Нежданов К.К. Васильев А.В. Калмыков В.А. Нежданов А.К. Патент России №2114328 «Способ и устройство для неподвижного соединения металлических элементов». Бюл. №18, 1998. Зарегистрирован 27 июля 1998 г.

6. Васильченко В.Т. Рутман А.Н. Справочник конструктора металлических конструкций. - Киев: Бущвельник, 1980.

7. СНиП II-23-81* Стальные конструкции. М.: ЦИТП Госстроя СССР, 1988.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Предварительно напряженная подкрановая балка, содержащая основную двутавровую балку и затяжку из стали, в 2...3 раза более прочную, чем сталь основной балки, отличающаяся тем, что основная балка выполнена прокатной с парой напрягающих двутавровых прокатных рычагов по ее концам, причем каждый из упомянутых напрягающих рычагов имеет выступающий хвостовик, являющийся упругим шарниром, соединенный с нижней полкой основной балки полыми заклепками с замыкающими сердечниками, затяжка выполнена из листовой стали и соединена по концам с нижними поясами пары напрягающих рычагов также полыми заклепками, а свободный конец каждого напрягающего рычага взаимодействует с колонной цеха снизу, зафиксирован на колонне посредством зубьев фиксаторов, соединен с ней анкерными болтами и напрягает всю систему при взаимодействии мостового крана с подкрановой балкой.

www.freepatent.ru

Предварительно напряженная подкрановая балка

Изобретение относится к подкрановым конструкциям. Предварительно напряженная подкрановая балка содержит основную двутавровую балку и затяжку из стали в 2...3 раза более прочную, чем сталь основной балки. Основная балка выполнена прокатной с парой напрягающих двутавровых прокатных рычагов по ее концам. Каждый напрягающий рычаг имеет выступающий хвостовик, являющийся упругим шарниром, соединенный с нижней полкой основной балки полыми заклепками с замыкающими сердечниками. Затяжка выполнена из листовой стали и соединена по концам с нижними поясами пары напрягающих рычагов полыми заклепками. Свободный конец каждого напрягающего рычага взаимодействует с колонной цеха снизу, зафиксирован на колонне посредством зубьев фиксаторов, соединен с ней анкерными болтами и напрягает всю систему при взаимодействии мостового крана с подкрановой балкой. Технический результат - повышение выносливости и механизация процесса предварительного напряжения подкрановой балки. 8 ил., 1 табл.

Предлагаемое изобретение относится к подкрановым конструкциям со средним режимом работы кранов (5К...6К).

Известна однопролетная преднапряженная стальная балка [1, с. 173]. Балка выполнена из стали С255 ГОСТ 27772-88 (ВСт3 сп5-1 ТУ 14-1-3023-80) несимметричного двутаврового сечения, затяжка - пучок высокопрочных проволок диаметром 5 мм по ГОСТ 7348-55. Расстояние от опор до анкерных узлов затяжки 120 см, от низа балки до оси затяжки 14 см. Балка рассчитана на подвижную нагрузку от двух кранов грузоподъемностью 50 т. Примем эту балку за аналог. Преднапряжение позволяет достичь экономии стали порядка 18%, но, однако, при действии подвижных силовых импульсов Р, Т, Мкр, передаваемых от колес крана на подкрановые конструкции, возможно появление трещин в зоне анкерных узлов для затяжек ввиду сильной концентрации напряжений, достигающей 4-х единиц [2, с.141, табл.1.5.1, п.25].

Поэтому преднапряженные подкрановые балки остерегаются применять при интенсивной динамической нагрузке от кранов.

За аналог примем преднапряженную балку в книге профессора Белени Е.И. [1, c. 173].

Технический результат изобретения - повышение выносливости преднапряженной подкрановой балки и механизация процесса предварительного напряжения ее.

Технический результат достигнут тем, что предварительно напряженная подкрановая балка содержит основную балку и затяжку из стали в 2...3 раза более прочную, чем сталь основной балки. Основная балка выполнена прокатной с парой напрягающих двутавровых прокатных рычагов по ее концам. Каждый из пары напрягающих рычагов имеет выступающий к середине пролета балки хвостовик, являющийся упругим шарниром, соединенный с нижней полкой основной балки полыми заклепками с замыкающими сердечниками [5].

Затяжка выполнена из листовой стали и соединена по концам с нижними поясами пары напрягающих рычагов также полыми заклепками. А свободный конец каждого напрягающего рычага взаимодействует с колонной цеха снизу, зафиксирован на колонне посредством зубьев фиксаторов, соединен с ней анкерными болтами и напрягает всю систему при взаимодействии мостового крана с подкрановой балкой.

Сопоставление разработанной предварительно напряженной подкрановой балки с аналогом показывает следующие ее существенные отличия:

1. Подкрановая балка снабжена элементом, напрягающим всю конструкцию, при взаимодействии мостового крана с подкрановой балкой выступающий хвостовик напрягающего рычага является упругим шарниром;

2. Эффективные коэффициенты концентрации напряжений сведены к своему минимуму, и этим значительно в 2...3 раза повышена надежность всей конструкции;

3. Подкрановая балка самонапрягается при действии массы двух мостовых кранов, с максимальным грузом на крюке каждого;

4. Конструкция крепления затяжки и пары напрягающих рычагов с балкой исключает уменьшение усилий в затяжке;

5. Снижена трудоемкость изготовления, так как основная двутавровая балка, напрягающие рычаги и листовая затяжка прокатные;

6. Расширена возможность применения прокатных профилей для кранов грузоподъемностью 50...100 т, так как листовая затяжка обеспечила увеличение момента сопротивления Wx в 1.23 раза.

На фиг.1 показана балка перед наездом на нее крана; на фиг.2 - предварительно напряженная балка с краном; на фиг.3 - узел соединения основной балки с напрягающими рычагами; на фиг.4 - узел соединения затяжки из листа с основной балкой в середине пролета; на фиг.5 - вид А-А; на фиг.6 - схема крановых нагрузок; на фиг.7 - полая заклепка с замыкающим сердечником; на фиг.8 - поперечное сечение предварительно напряженной подкрановой балки.

Предварительно напряженная подкрановая балка содержит основную балку 1, выполненную из прокатного двутавра. Основная балка 1 снабжена опорными ребрами 2, соединенными со стенкой основной балки 1 посредством полых заклепок 3, с замыкающими сердечниками 4.

Основная балка 1 имеет пару напрягающих рычагов 5 с выступающим к середине пролета балки хвостовикам 6 и являющимися упругими шарнирами и затяжку 7 из листовой стали в 2...3 раза более прочную, чем сталь основной балки 1 и регулируемый столик 8.

Каждый напрягающий рычаг 6 соединен с балкой 1 с одного конца по средствам фрикционных болтов 9, а с другого конца полыми заклепками 3 с замыкающими сердечниками 4 в каждой.

По концам пары напрягающих рычагов 5 расположены ребра 10, соединенные с их стенками упомянутыми заклепками.

Предварительно напряженная подкрановая балка 1 оперта на колонны 11 напрягающими рычагами 5.

Последние зафиксированы на колонне 11 посредством зубьев фиксаторов 12, входящих в отверстие в нижнем поясе каждого напрягающего рычага 5, а также анкерных болтов 13.

Затяжка 7 выполнена из стали в 2...3 раза более прочной, чем сталь основной прокатной балки, и соединена по концам с парой напрягающих рычагов 5 посредством полых заклепок 3 с замыкающими сердечниками 4.

Для упрочнения зоны соединения хвостовика 6 с напрягающим элементом 5 предусмотрен лист 14, усиляющий упругий шарнир.

В середине пролета затяжка к балке крепится с помощью регулируемого столика 8, выполненного из двух втулок 15 с фланцами 16 одного диаметра с внутренней резьбой и кольца 17 меньшего диаметра с внешней резьбой.

Регулируемый столик 8 соединяют болтами 9 с нижним поясом балки 1 и затяжкой 7. Он предназначен для компенсации дефектов изготовления конструкции.

Последовательность монтажа и способ напряжения подкрановой балки массой двух кранов с максимальным грузом на крюке у каждого.

После окончания монтажа подкрановых балок и рельсовых путей преднапряжение их производят следующим образом.

1. Загружают два крана максимальным грузом и своим ходом перегоняют краны размещая их над одной из колонн. Первое колесо крана 18 для полного закрытия зазора необходимо разместить на расстояние 137,34 см от левой опоры (см. пример конкретной реализации).

2. Тележку каждого из кранов приближают к напрягаемой подкрановой балке на минимальное расстояние, постепенно, с остановками одновременно затягивая пневмогайковертом фрикционные болты 9. Напрягающие рычаги 5, взаимодействуя с колонной 11, хвостовики 6, являющиеся упругими шарнирами, поворачиваются и упруго растягивают листовую затяжку 7, преднапрягая подкрановую балку. Зазор Δ между нижним поясом основной балки 1 и верхним поясом напрягающего рычага 5 закрывается. Величину зазора Δ контролируют, например, посредством индикатора часового типа [4, с 54].

3. Циклы преднапряжения подкрановых балок выполняются над каждой из колонн цеха аналогично описанному процессу.

4. Регулируемый столик 8 компенсирует неточности изготовления напрягающих рычагов 5 и листовых затяжек 7.

Работа преднапряженной подкрановой балки с максимальной расчетной нагрузкой от двух кранов.

При одновременной работе двух сближенных кранов затяжка дополнительно упруго напрягается и прочность высокопрочной стали затяжки используется полностью.

При перегрузке же балки сверх расчетной нагрузки включается концевой выключатель 5 и подается звуковой и световой сигнал "перегрузка".

Пример конкретной реализации.

Балка рассчитывается в упругой стадии работы.

1. Исходные данные для расчета

Пролет балки l=12 м.

Материалы: балка выполнена из двутавра 100 Б3 - сталь С255 ГОСТ 27772-88 (ВСт3 сп5-1 ТУ 14-1-3023-80), R=230 МПа, Е=206000 МПа; затяжка листовая сталь - С590 ГОСТ 27772-88 (12Г2СМФ), R=515 МПа, Е=206000 МПа.

Коэффициенты перегрузки (недогрузки) для расчета усилия в напрягающем рычаге: n1=1.1; n2=0.9.

Допустимый прогиб

Кран грузоподъемностью 50 т, крановая нагрузка - согласно схеме фиг.6, а.

Расчетная сила, передающаяся на балку от колеса крана, определена в табл.1.

| таблица 1. | |||||

| Ориентация и значение силы | Нормативная, гН | Коэффициенты надежности, динамичности, сочетаний | Расчетная, гН | ||

| Вертикальная Р | 5500 | 1,1 | 1,2 | 0,85 | 6171 |

2. Определение максимального изгибающего момента М.

Для упрощения вычислений применим следующие размерности системы СИ:

гН - для сосредоточенной силы Р;

гН·см - для изгибающего момента М;

1 гН=100 Н=0,1 кН.

Максимальный изгибающий момент от вертикальной нагрузки определяем по правилу Винклера.

RB=8294,83 гН;

RB=8294,83 гН;

М=RА·(6+0,6235)-Р·5,25=35283,8 гН·м.

С учетом собственного веса и нагрузки от тормозной балки расчетный изгибающий момент

М0=α·М=1,05·39434,9=37050,09 гН·м,

где α коэффициент учитывающий собственный вес подкрановой балки и временной нагрузки на тормозной площадке.

3. Назначение сечения балки.

Геометрические характеристики двутавра 100 Б3 [6, с. 261].

IВ=595560 см4; WВ=11820 см3; АВ=358 см2.

Момент инерции и радиус инерции нижнего пояса

где АН.П. - площадь сечения нижнего пояса.

Принимаем длину затяжки равной 8,6 метра. Несущая способность балки в месте крепления затяжки

прочность балки в месте крепления затяжки достаточна.

прочность балки в месте крепления затяжки достаточна.

Затяжку к балке крепим в трех местах по краям и в середине, расстояние между точками крепления будет 430 см.

ϕ=0,871 [6, табл.78].

ϕ=0,871 [6, табл.78].

Усилие самонапряжения в напрягающем рычаге по [1, III. 114]

где lз - длина затяжки;

х1, х2, xз - см. фиг.6;

с - расстояние от центра тяжести затяжки до центра тяжести сечения балки;

Величина усилия предварительного напряжения, исходя из устойчивости предварительно сжимаемого пояса балки

Проверяем прочность затяжки

Прочность затяжки обеспечена.

4. Проверка напряжений в подкрановой балке

а) В стадии создания предварительного напряжения:

нормальные напряжения в верхнем поясе ее

нормальные напряжения в нижнем поясе ее

б) В стадии загружения подкрановой балки:

нормальные напряжения сжатия в верхнем поясе ее

нормальные напряжения растяжения в нижнем поясе

Проверка напряжений в месте крепления затяжки

Изгибающий момент М на расстоянии 1,7 метра от опоры М=15353,363 гН·см.

Нормальные напряжения:

5. Проверка прогиба балки.

Здесь

При предварительном напряжении имеем выгиб вверх

6. Расчет болтового соединения напрягающего элемента с основной балкой.

Соединение осуществляем фрикционными болтами d=16 мм из стали 40Х «селект», имеющей по [3, табл.6.2]  ; обработка поверхности газопламенная. Несущая способность болта, имеющего одну поверхность трения, по формуле:

; обработка поверхности газопламенная. Несущая способность болта, имеющего одну поверхность трения, по формуле:

где

;

;

γБ=0,85, так как разница в номинальных диаметрах отверстия и болта больше 1 мм; μ=0,42 и γн=1,02 [3, табл.6.4], k=1 одна плоскость трения.

Усилие в затяжке

X1+Х=13825,02+19509,7=33334,72 гН.

Определяем количество болтов

Принимаем 52 болта и размещаем их в четыре ряда в шахматном порядке согласно фиг.3.

7. Определение зазора Δ

Зазор определяем по формуле Гука

Следовательно, отверстия под заклепки в затяжке со стороны подвижного напрягаемого элемента необходимо выполнить на 1,12 см ближе к оси симметрии. Экономический эффект достигнут за счет:

1. Снижения эффективных концентраторов напряжений до своего минимума и повышения надежности всей конструкции в 2...3 раза;

2. Снижения трудоемкости изготовления, так как применены прокатные двутавровые профили;

3. Расширения применения прокатных профилей для кранов грузоподъемности 50...100 т, так как листовая затяжка повысила момент сопротивления всей конструкции в 1.23 раз.

4. Механизации предварительного напряжения балки.

Литература

1. Беленя Е.И. Предварительно напряженные металлические несущие конструкции. - М.: 1963.

2. Гохберг М.М. Справочник по кранам.

3. Беленя Е.И. и др. Металлические конструкции. - М.: Стройиздат, 1976.

4. Лужин О.В. и др. Обследование и испытание сооружений.

5. Нежданов К.К. Васильев А.В. Калмыков В.А. Нежданов А.К. Патент России №2114328 «Способ и устройство для неподвижного соединения металлических элементов». Бюл. №18, 1998. Зарегистрирован 27 июля 1998 г.

6. Васильченко В.Т. Рутман А.Н. Справочник конструктора металлических конструкций. - Киев: Бущвельник, 1980.

7. СНиП II-23-81* Стальные конструкции. М.: ЦИТП Госстроя СССР, 1988.

Предварительно напряженная подкрановая балка, содержащая основную двутавровую балку и затяжку из стали, в 2...3 раза более прочную, чем сталь основной балки, отличающаяся тем, что основная балка выполнена прокатной с парой напрягающих двутавровых прокатных рычагов по ее концам, причем каждый из упомянутых напрягающих рычагов имеет выступающий хвостовик, являющийся упругим шарниром, соединенный с нижней полкой основной балки полыми заклепками с замыкающими сердечниками, затяжка выполнена из листовой стали и соединена по концам с нижними поясами пары напрягающих рычагов также полыми заклепками, а свободный конец каждого напрягающего рычага взаимодействует с колонной цеха снизу, зафиксирован на колонне посредством зубьев фиксаторов, соединен с ней анкерными болтами и напрягает всю систему при взаимодействии мостового крана с подкрановой балкой.

www.findpatent.ru

2.Предварительно напряженная балка покрытия пролетом 12м.

2.1. Исходные данные

Бетон В30.

, ,,,.

Напрягаемая арматура Вр-II

, ,/

Ненапрягаемая арматура А-III.

Ø10-40 ,

Передаточная прочность бетона.

. Шаг балок.12м.

2.2 Расчетный пролет и нагрузки.

Расчетный пролет.

Таблица 2 Сбор нагрузок на балку.

| Вид нагрузки | Нормативная кН/м |

| Расчетная |

| Постоянная: | |||

| Вес балки пролетом 12 м. | 8.4 | 1,1 | 9.24 |

| Вес панели покрытия | 15,52 | 1,1 | 17,07 |

| Обмазочная пароизоляция | 0,72 | 1,3 | 0,936 |

| Утеплитель (минераловатные плиты=150мм) | 7,2 | 1,3 | 9,36 |

| Цементная стяжка t=20мм | 4,32 | 1,3 | 5,616 |

| 3 слоя рубероида на мастике | 1,08 | 1,3 | 1,404 |

| Итого | 41,05 | 48,15 | |

| Временная | |||

| Длительно действующая | 6,8 | 1,4 | 9,52 |

| Кратковременно действ. | 22,68 | 1,4 | 31,75 |

| Сумма пост. и длит. | 44,04 | 63,14 | |

| Сумма пост. и кратковрем. | 59,92 | 85,78 | |

| Итого: | g1ser=211,73 кН/м2 | g1=281,97 кН/м2 | |

2.2 Расчетные изгибающие моменты.

Подсчет изгибающих моментов для опасного сечения 2-2, расположенного на расстоянии от опоры, и сечения 3-3 приведется по формуле:

Таблица 3 – Изгибающие моменты в сечениях 2-2, 3-3.

| Сечение | х | Нагрузка | |||||

| постоянная | Пост. и длит. | Пост. и кратковрем. | |||||

| Расчетный момент, М кНм | |||||||

|

|

|

|

|

|

| ||

| 2-2 | 4329 | 134,01 | 147,4 | 702,6 | 1007,6 | 956 | 1362 |

| 3-3 | 5850 | 143,73 | 158 | 753,5 | 1080,4 | 1025,3 | 1460 |

2.3. Предварительная проверка размеров поперечного сечения балки.

Расчет проводим для сечения 1-1, расположенного на расстоянии 750мм от торца в месте утолщения стенки.

Поперечная сила в этом сечении с запасом принимается равной опорной реакции.

.

Где b – ширина ребра двутаврового сечения.

.

Учитывая, что оставляем выбранные размеры сечения балкиb и h.

2.4. Расчет по прочности сечений, нормальных к продольной оси балки.

Характеристики сжатой зоны бетона.

,

Способ натяжения – механический.

Находим величину допустимого отклонения значения напряжения.

Эффективная максимальная величина преднапряжения арматуры на упоры.

.

Определяем значение потерь предварительного напряжения при натяжении арматуры на упоры.

Сечение 2-2.

Первые потери.

1. от релаксации напряжений арматуры.

2. От температурного перепада.

3. От деформации анкеров:

От деформации стальной формы при изготовлении предварительно-напряженных жбк:

, ,,

Нейтральная ось в пределах верхней сжатой полки, сечение рассматривается прямоугольное.

Принимаем

Определяем площадь поперечного сечения арматуры.

Принимаем 7 ø12 Вр-II с .

Помимо рабочей арматуры А-IV устанавливаем конструктивные продольные стержни А-III с расстоянием между ними по высоте сечения 300мм.

Принимаем стержни ø8 А-III.

studfiles.net