Горизонтальные резервуары для хранения нефтепродуктов, воды, бензина. Резервуар бетоносмесительной машины

Машины для транспортирования бетонных и растворных смесей

Строительные машины и оборудование, справочник

Категория:

Машины для транспортирования смесей

Машины для транспортирования бетонных и растворных смесей

Машины для транспортирования бетонных и растворных смесейТранспортирование бетонных и растворных смесей от места их приготовления к месту укладки осуществляется различными типами машин в зависимости от дальности и условий перемещения, состава смеси, характера сооружаемого объекта, объемов и технологии выполняемых работ.

Для перевозки на большие расстояния (до 10 км и более) товарных бетонных и растворных смесей от бетоно- и растворо-смесительных установок к строящимся сооружениям применяют специализированные транспортные средства на базе грузовых автомобилей — автобетоносмесители, автобетоновозы и авторас-творовозы. Эти машины имеют специальное оборудование для сохранения качества смесей в пути следования. Транспортирование смесей в пределах строительной площадки наиболее эффективно осуществляется средствами трубного транспорта — бетононасосами, бетононагревателями, растворона-сосами. При транспортировании по трубам сохраняется качество смеси и сводятся к минимуму ее потери. Использование труб для транспортирования смеси при строительстве трубопроводов, водопроводно-канализационных и санитарно-технических сооружений позволяет работать в стесненных условиях и труднодоступных местах, где другие виды подачи не могут быть применены.

Автобетоносмесители предназначены для быстрого транспортирования на значительные расстояния (до 30 км) готовых пластичных бетонных смесей от бетоносмесительных установок к месту укладки, а также для приготовления бетонной смеси в -пути следования или непосредственно на строительных объектах.

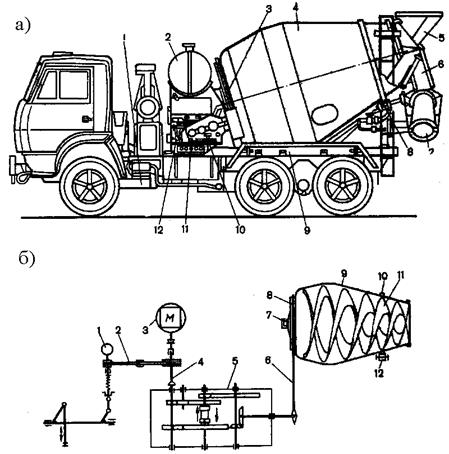

Автобетоносмеситель (рис. 12. 10, а) представляет собой шасси грузового автомобиля, на котором смонтированы смесительный барабан с загрузочно-разгрузочным устройством, узлы привода барабана с механизмом управления, дозировочно-промывочный бак и водяной центробежный насос.Смесительный барабан грушевидной формы с отверстием (рис. 12. 10, б) для загрузки и выгрузки смеси на коническом конце устанавливается под углом 15° к горизонту и опирается сзади (вблизи разгрузочного отверстия) гладким бандажом на два опорных ролика, а cпереди — центральной цапфой на стойку рамы машины.

Сухие исходные материалы загружаются в смесительный барабан через загрузочную воронку загрузочно-разгрузочного устройства. К внутренней поверхности барабана прикреплены две винтовые лопасти. При вращении барабана по часовой стрелке компоненты смеси направляются в нижнюю часть барабана, где происходит их гравитационное перемешивание, а при вращении в обратную сторону лопасти подают готовую смесь к приемному лотку, соединенному с поворотным разгрузочным желобом. После разгрузки производится промывка барабана водой из дозировочно-промывочного бачка. Для сохранения однородности готовой бетонной смеси в процессе перевозки при использовании автобетоносмесителя в качестве бетоновоза смесительный барабан медленно вращается (3—4 об/мин), непрерывно перемешивая смесь. Привод смесительного барабана осуществляется от индивидуального двигателя мощностью 40—50 л. с. (28—37 кВт), установленного на шасси автомобиля, через реверсивный зубчатый редуктор и цепную передачу. Приводная звездочка цепной передачи жестко прикреплена к сферическому днищу смесительного барабана.

Для приготовления бетонной смеси в пути следования автобетоносмеситель загружается от передвижной или стационарной бетоносмесительной установки отдозиро-ванными сухими составляющими (цемент и заполнители). За 5—10 мин до прибытия к месту выдачи смеси водитель включает привод смесительного барабана. ^Одновре-менно с началом вращения (9—14 об/мин) в барабан подаётся водяным насосом определенная порция воды из дозировочно-промывочного бака.

Рис. 12.11. Автобетоновоз

Отечественная промышленность выпускает автобетоносмесители с объемом готового замеса 2,5 и 4,0 м3, смонтированные на шасси грузовых автомобилей с двигателями мощностью 180 и 215 л. с. (132 и 158 кВт). Технологическое оборудование этих машин аналогично по конструкции, а основные узлы его унифицированы.

Автобетоновоз представляет собой опрокидную специализированную емкость каплеобразной формы с высокими бортами (рис. 12. 11), установленную На шасси грузового автомобиля, и предназначен для перевозки качественной бетонной смеси на расстояния до 5—10 км.

Емкость автобетоновоза сужена к разгрузочному отверстию и имеет жестко укрепленный крутонакло-ненный задний борт.

Сверху емкость закрывается, крышкой, предохраняющей смесь от увлажнения при атмосферных осадках и высыхания при высокой температуре воздуха. Для сохранения температуры смеси в холодное время года емкость имеет двойные стенки, между которыми циркулируют выхлопные газы автомобиля. Разгрузка емкости осуществляется ее опрокидыванием (как у самосвала) с помощью двух телескопических гидроцилиндров. Угол наклона днища емкости при разгрузке составляет 90°, что обеспечивает практически полную выгрузку бетонной смеси. Геометрическая вместимость автобетоновозов составляет 2,8 м3, а полезная—1,6 м3.

Доставляемая автобетоносмесителями и автобетоновозами смесь разгружается непосредственно на месте укладки или в промежуточные емкости — бункера, бадьи и др. Такой способ доставки смеси часто применяют при бетонировании высоких бетонных сооружений (водонапорных башен, силосов, высоких отстойников и др.), а также коллекторов и туннелей.

Авторастворовозы применяют для транспортирования качественных строительных растворов различной подвижности от рас-творосмесителей к месту «потребления. Он представляет собой цистерну, установленную на шасси грузового автомобиля. Внутри цистерны смонтирован лопастной побудитель, который перемешивает раствор во избежание его расслаивания при транспортировании. Раствор выгружается из цистерны через боковой люк с -приводным шиберным затвором-отсекателем на выдвижной ленточный конвейер. Привод затвора-отсекателя, конвейера и механизма его выдвижения’—гидравлический. Механическая система разгрузки цистерны с затвором-отсекателем позволяет выдавать раствор порциями и за один рейс машины обслуживать несколько строительных объектов. Разгрузка авторастворовоза на строительном объекте осуществляется в приемные емкости растворо-насосов или в промежуточные расходные бункера.

Отечественные растворовозы имеют геометрическую емкость цистерны 2,5 м3, загрузочную— 1,5 м3.

Бетононасосы применяют для непрерывного транспортирования готовой бетонной смеси, а также строительных растворов к месту укладки по металлическим трубам-бетоноводам на расстояния до 300 м по горизонтали или до 50 м по вертикали при выполнении бетонных работ большого объема. Транспортирование смеси на большие расстояния и высоты производится несколькими бетононасосами, установленными последовательно.

Современные бетононасосы — поршневые машины с механическим и гидравлическим приводом. Бетононасосы с механическим приводом выполняют одноцилиндровыми, с гидравлическим — двухцилиндровыми.

На рис. 12.12 показана принципиальная схема поршневого насоса с механическим приводом и клапанами пробкового типа. Свежеприготовленная бетонная смесь, загружаемая в приемный бункер, сначала во избежание расслаивания перемешивается лопастным смесителем, вращающимся с частотой 4—5 об/мин, а затем поступает в камеру побудителя. Там она подхватывается лопастями и непрерывно подается к всасывающему клапану бетонотранспортного цилиндра. При ходе поршня влево (см. рис. 12.12, а) всасывающий клапан открывается (нагнетательный клапан закрыт) и бетонная смесь засасывается в рабочую полость цилиндра. При ходе поршня вправо (см. рис. 12. 12, б) открывается нагнетательный клапан 6 (всасывающий клапан закрыт) и смесь выталкивается поршнем в бетоновод.

Строгое согласование возвратно-поступательного движения поршня с порядком работы клапанов достигается за счет сообщения им принудительного движения от одного коленчатого вала: поршню — через шатун, а клапанам — через кулисный механизм ж тяги управления. За один оборот коленчатого вала осуществляются оба такта — всасывание и нагнетание.

Рис. 12.12. Принципиальная схема действия одноцилиндрового поршневого насоса с механическим приводом

Коленчатый вал вращается электродвигателем через клино-ременную и зубчатую передачи. Смеситель приводится в движение индивидуальным электродвигателем через редуктор и цепную передачу, а побудитель — цепной передачей от коленчатого вала бетононасоса.

Во избежание поломок клапанов или деталей привода тяги имеют пружинные предохранители, которые срабатывают при заклинивании клапанов щебнем. Для предохранения кромок клапанов от быстрого износа поворот последних регулируется так, чтобы не было полного перекрытия входного и выходного отверстий насоса. (Величину зазора, устанавливают по наибольшей крупности заполнителя бетонной смеси. При перекачке строительных растворов всасывающий и нагнетательный клапаны регулируются на полное закрывание.

Выпускаемые отечественной промышленностью бетононасосы с механическим приводом аналогичны по конструкции, имеют производительность 10—40 м3/ч и пригодны для транспортирования смеси с заполнителем крупностью 40—120 мм на расстояния до 250 м по горизонтали или до 40 м по вертикали при мощности электродвигателей главного привода 14—55 кВт и частоте двойных ходов поршня в минуту 42—50.

В последнее время все большее распространение получают поршневые бетононасосы с гидравлическим приводом, которые по сравнению с механическими обладают рядом преимуществ. Гидравлический привод обеспечивает более равномерное движение смеси в бетоноводе, предохраняет узлы насоса от перегрузок и позволяет в широком диапазоне регулировать производительность машины.

На рис. 12. 13 показана принципиальная схема действия двухцилиндрового бетононасоса с гидравлическим приводом. Бетононасос состоит из цилиндро-поршневой группы, клапанно-распределительной коробки, маслопривод-ной станции и приемного бункера с побудителем.

Рис. 12.13. Принципиальная схема действия двухцилиндрового поршневого бетононасоса с гидравлическим приводом

Цилиндро-поршне-вая группа включает в себя два бе-тонотранспортных цилиндра, поршни, которые получают возвратно-поступательное движение от двух маслоприводных цилиндров через траверсы (на схеме не показаны). Поршни синхронно движутся в противоположных направлениях, осуществляя попеременно такт всасывания смеси из приемного бункера и такт нагнетания ее в бетоновод. Движение поршней согласовано с положениями вертикальной и горизонтальной заслонок клапанно-распреде-лительной коробки, перекрывающих соответственно нагнетательное и впускное отверстия бетонотран-спортных цилиндров в крайних положениях поршней.

На рис. 12.13, а показан такт нагнетания в правом (по ходу движения смеси в бетоноводе 4) бетонотрэкспортном цилиндре и такт всасывания в левом; на рис. 12.13, б — наоборот. Поршень (рис. 12.13, а) засасывает бетонную смесь из приемного бункера в левый бетонотранспортный цилиндр через окно горизонтальной заслонки (такт всасывания), а поршень синхронно выталкивает смесь из правого цилиндра в бетоновод через окно вертикальной заслонки (такт нагнетания). При изменении направления движения поршней (рис. 12. 13, б) соответственно меняется и положение заслонок: поршень через окно горизонтальной заслонки засасывает смесь из приемного бункера, а поршень выталкивает ее в бетоновод через окно вертикальной заслонки.

Гидравлические бетононасосы имеют регулируемую производительность 4—25 м3/ч, обеспечивают дальность подачи смеси до 300 м, по горизонтали и до 50 м по вертикали при мощности электродвигателей до 57,7 кВт. Бетононасосы поставляются в двух исполнениях с гибкой поворотной шарнирно-сочлененной стрелой длиной 19 м, вдоль которой проложен бетоновод диаметром 120 мм, или без стрелы с инвентарным бетоноводом диаметром 150 мм и общей длиной 250 м. При повороте стрелы обеспечивается подача бетонной смеси вокруг места установки машины в радиусе, равном длине стрелы.

Бетононасосы с гидравлическим приводом выполняются стационарными и монтируются на автомобильном ходу для их быстрой перебазировки с одного объекта на другой.

При строительстве железобетонных коллекторов, туннелей и других сооружений применяют пневматические бетономагнетате-ли, использующие для транспортирования бетонной смеси по трубам энергию сжатого воздуха.

Установка для пневматического транспортирования бетонной смеси (рис. 12. 14) состоит из компрессора, ресивера, выравнивающего рабочее давление в воздухораспределительной сети, нагнетателя, гасителя, бетоновода и системы управления.

Рис. 12.14. Установка для пневматического транспортирования бетонной смеси

Нагнетатель выполнен в виде резервуара конусной формы с загрузочной воронкой в верхней части и разгрузочным патрубком в нижней. К патрубку присоединен бетоновод с внутренним диаметром 150 мм, состоящий из набора металлических труб и колен. Отверстие загрузочной воронки герметически перекрывает колоколообразный впускной клапан, управляемый силовым пневмоцилиндром через систему рычагов. При открывании впускного клапана в нагнетатель из бетоносмесителя загружается порция бетонной смеси, после чего клапан закрывается, и в верхнюю часть нагнетателя компрессором подается под давлением до 7 кгс/см2 (0,7 МПа) воздух (через пробковый кран), который выталкивает смесь из резервуара в бетоновод.

Для ускорения движения бетонной смеси в нижнюю часть нагнетателя подается через пробковый кран сжатый воздух для поддува, в результате чего смесь движется по трубе небольшими порциями, разделенными прослойками сжатого воздуха. Для уменьшения скорости движения смеси при выходе из бетоновода и удаления Из нее воздуха на концевом звене бетоновода монтируется гаситель — сварной конусный резервуар, к верхнему патрубку которого присоединяется бетоновод, а к нижнему — гибкий рукав, направляющий бетоную смесь к месту укладки.

В процессе эксплуатации загрузочная воронка и впускной клапан нагнетателя периодически очищаются от бетонной смеси струей сжатого воздуха, поступающего по специальной магистрали через пробковый клапан. По сравнению с поршневыми пневматические бетононагнетатели проще по конструкции (не имеют движущихся частей), обладают высокой мобильностью (могут быть легко переброшены с объекта на объект), более-надежны и долговечны в работе.

Отечественные установки для транспортирования бетонной смеси выпускаются с нагнетателями вместимостью 0,4 и 0,8 м3; имеют производительность 10—20 м3/ч при дальности транспортирования по горизонтали до 200 м, по вертикали до 35 м.

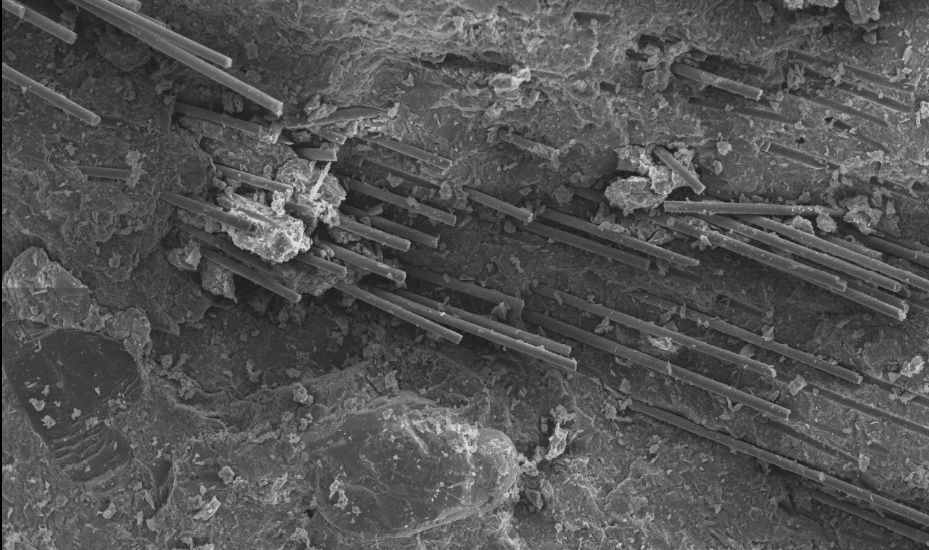

В качестве сборно-разборных бетоноводов бетононасосных установок используются стальные длиной до 3 м бесшовные трубы постоянного диаметра на всем его протяжении. Прочность и герметичность соединения труб на стыках обеспечивается специальными быстродействующими рычажными замками.

Растворонасосы предназначены для транспортирования строительных растворов по резиновым шлангам или металлическим трубам (раствороводам) от растворосмесительных установок к местам производства работ по кладке кирпича и мелких блоков, замоноличиванию стыков и заделке швов сборных железобетонных конструкций, а также для нанесения растворов на оштукатуриваемые поверхности. Кроме- того, растворонасосы применяют для нагнетания растворов в труднодоступные полости при прокладке подземных трубопроводов и туннелей, а также для нанесения на поверхности различных конструкций изоляционных мастик.

В строительстве широко используют передвижные противоточ-ные растворонасосы плунжерного типа, основными узлами которых являются: рабочая диафрагмовая камера с системой клапанов, плунжер (поршень), механизм привода плунжера, приемный бункер для раствора с виброситом, растворовод и ходовая тележка. У таких машин раствор подается в рабочую камеру принудительно снизу вверх под действием вакуума, попеременно создаваемого в рабочей камере при рабочем ходе плунжера. Рабочие камеры насосов снабжаются шаровыми клапанами свободного действия.

На рис. 12. 15 показана принципиальная схема плунжерного противоточного растворонасоса. Плунжер насоса совершает -возвратно-поступательное движение в цилиндре, заполненном промежуточной жидкостью (водой), и отделенным от рабочей камеры плоской резиновой диафрагмой. Привод пруцжера И осуществляется от электродвигателя через зубчатую передачу и кривошипно-шатунный механизм.

При движении плунжера вправо промежуточная жидкость, двигаясь за плунжером, втягивает диафрагму внутрь цилиндра, вследствие чего в рабочей камере создается разрежение (вакуум), под действием которого раствор из приемного бункера начнет поступать снизу; вверх в камеру, приподнимая впускной шаровой клапан (нагнетательный шаровой клапан под действием собственной силы тяжести закрыт). В верхней части бункера закреплено вибросито для процеживания раствора, выгружаемого из растворосмесителя.

Рис. 12.15. Плунжерный растворонасос

При движении влево пунжер давит через промежуточную жидкость на диафрагму, которая, выгибаясь внутрь рабочей камеры, выталкивает из нее раствор вверх через открытый (под давлением раствора) нагнетательный клапан (впускной клапан под действием собственной силы тяжести и противодавления раствора закрыт) в воздушный колпак, соединенный с раствороводом. Воздушная подушка, образующаяся в воздушном колпаке в процессе работы насоса, выравнивает давление на раствор, поступающий в колпак толчками, что способствует уменьшению величины пульсации раствора, поступающего в растворовод.

Для предотвращения поломок и перегрузок растворонасоса при закупорке растворопровода цилиндр насоса снабжается предохранительным пружинным клапаном, который при превышении максимально допустимого рабочего давления сообщает полость цилиндра с заливочным устройством. Подъем клапанов ограничивается скобами-ограничителями.

Раствороводами служат резиновые шланги и стальные трубы диаметром 38, 50, 75 и 100 мм. Секции растворовода снабжены быстроразъемными соединениями.

Растворонасосы применяются как самостоятельные растворо-транспортные установки, а также входят в состав штукатурных агрегатов.

Отечественная промышленность выпускает три аналогичных по назначению и конструкции модели диафрагмовых плунжерных растворонасосов производительностью 2, 4 и 6 м3/ч, которые обеспечивают дальность подачи раствора по горизонтали соответственно на 50, 100 и 200 м и по вертикали на 15, 30 и 40 м. Раство-ронасосы развивают рабочее давление в раствороводе до 15 кгс/см2 (1,5 МПа) при частоте двойных ходов плунжера 165 в минуту и мощности электродвигателя 2,2 — 7 кВт.

Читать далее: Переносные вибраторы для уплотнения бетонной смеси

Категория: - Машины для транспортирования смесей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

В Башкирии подросток погиб в бетоносмесительной машине

В минувший четверг в Башкирии произошла трагедия: 17-летний юноша погиб в резервуаре бетоносмесительной машины. Прокуратура республики начала проверку с намерением оценить законность привлечения несовершеннолетнего к работам с опасными условиями труда.

Прокуратура Башкирии начала проверку по факту смерти 17-летнего подростка на производственной базе. Юноша неофициально работал в ООО «Первая бетонная компания» в деревне Федоровка Калининского района Уфы.

По данным следствия, в минувший четверг, около 7 часов вечера молодой человек дробил бетон в бетоносмесительном узле. При проведении работ подросток упал в резервуар бетоносмесительной машины и погиб.

В рамках проверки прокуратура намерена оценить исполнение трудового законодательства в ООО «Первая бетонная компания», соблюдение техники безопасности на предприятии, законность привлечения несовершеннолетнего к работам с опасными условиями труда.

В настоящее время устанавливаются все обстоятельства ЧП.

Как ранее писала «Наша Версия», в начале августа в Башкирии в Стерлитамаке на одном из предприятий по изготовлению взрывчатых веществ одна из сотрудниц во время смены получила ожоги не совместимые с жизнью. Следственный комитет республики возбудил уголовное дело по факту смерти на производстве сотрудницы предприятия «Авангард» по статье «Нарушение требований охраны труда». Как сказано в материалах дела, накануне вечером 49-летняя сотрудница предприятия во время выброса пламени получила ожоги 3-й степени 55 % тела. От полученных травм женщина скончалась на месте происшествия.

Кроме того, 3 августа несчастный случай произошел и на заводе ООО «Кроношпан Башкортостан» (дочернее предприятие австрийской группы Kronospan — крупного производителя ламината). Один из рабочих, 58-летний мужчина, погиб под колесами механизированного автомобиля во время разгрузки деревянных опилок. К его смерти привели, по предварительным данным следствия, действия водителя автопогрузчика, который, разгружая деревянные опилки, нарушил правила техники безопасности и, не убедившись в отсутствии рядом людей, наехал на разнорабочего.

rb.versia.ru

Машины для транспортирования бетонных смесей

Основными способами транспортирования бетонных смесей и строительных растворов являются перевозка их автотранспортом от места приготовления к строительным площадкам, перекачивание по трубопроводам, подача на место укладки в бадьях или других емкостях с помощью кранов.

Определенные требования к конструкции бетонотранспортных средств накладывают такие свойства бетонных смесей и растворов, как схватывание в течение ограниченного времени, расслаивание при перевозках без побуждения, испарение затворителей, подверженность воздействию атмосферных осадков, отрицательных и повышенных температур и т. п. С учетом этих требований, а также неизбежных потерь при транспортировании, сопровождающихся загрязнением окружающей среды, неспециализированные транспортные средства – самосвалы, бадьи, бункера и т. п. – повсеместно вытесняются специализированными бетонотранспортными машинами-автобетоносмесителями, автобетоновозами, растворовозами, бетононасосами, растворонасосами, установками для набрызга бетонной смеси.

Наибольшая экономическая эффективность использования бетонотран-спортной техники достигается при сосредоточении ее в едином бетоно-укладочном комплексе в составе бетононасоса (растворонасоса) и нескольких автотранспортных средств (3 - 10 автобетоносмесителей), число которых рассчитывают исходя из условия непрерывного подвоза бетонной смеси и в зависимости от расстояния между бетонным заводом и строительной площадкой. С усовершенствованием организации бетонных работ в состав комплекса могут быть также включены бетоносмесительные установки, а персонал комплекса дополнен бригадой бетонщиков.

Автобетоносмесители и авторастворовозы

Автобетоносмесители предназначены для доставки отдозированных компонентов бетонной смеси, приготовления ее в пути следования или по прибытии на строительный объект, а также доставки готовой смеси потребителю.

Автобетоносмесители представляют собой гравитационные смесители грушевидной формы, установленные на шасси автомобиля (табл. 7.1). В качестве приводного двигателя используется двигатель шасси либо автоном ный дизель-мотор. Смесительный барабан приводится во вращение либо через механическую передачу, включающую редуктор, цепь и зубчатый венец, закрепленный на барабане, либо через гидромеханическую передачу, включающую гидронасос, гидромотор, и планетарный редуктор.

Смесительные барабаны имеют внутри винтовые лопасти, обеспечивающие перемешивание бетонной смеси при вращении барабана в одну сторону и разгрузку – при вращении в обратном направлении.

Автобетоносмесители снабжены лоточными загрузочно-разгрузочными устройствами, баками для воды затворения и промывки, аппаратурой для подачи воды под давлением и ее дозирования.

Для обеспечения эксплуатации, в зимний период водяной бак, водяные трубы и другую водяную арматуру утепляют.

Автобетоносмеситель СБ-159А показан на рис. 7.3. Рама 8 технологического оборудования прикреплена и раме шасси 1 автомобиля КамАЗ-5511 с помощью болтов и кронштейнов и представляет собой сварной узел, состоящий из продольной рамы, задней стойки и передней стойки, которая является

Таблица 7.5

Техническая характеристика автобетоносмесителей

| Показатели | СБ-159А | АБС-5 | АБС-6 | СБ-92В-1 |

| Базовое шасси | КамАЗ-5511 | КрАЗ-250 | КамАЗ-5511 | |

| Привод смесительного барабана | Гидромеханический от дизеля шасси | Механический от автономного дизеля | ||

Максимальный объем перевозимой бетонной смеси, м3, в зависимости от плотности  , т/м3:

1,8

2,2 , т/м3:

1,8

2,2

| 5,0 4,0 | 5,0 4,1 | 6,0 5,0 | 5,0 4,0 |

| Время перемешивания, мин | 15…20 | |||

| Частота вращения смесительного барабана, мин-1 | 0…20 | 0…18 | 0…12 | 6…14 |

| Темп выгрузки, м3/мин, при подвижности бетонной смеси: 2…5 см 7…8 см | ||||

| Наибольшая скорость автобетосмесителя при полной загрузке на горизонтальном участке дороги с твердым покрытием, км/ч | ||||

| Габаритные размеры автобетоносмесителя, мм, не более: длина ширина высота | ||||

| Масса автобетоносмесителя, т, не более: снаряженного (порожнего) загруженного | 9,75 19,15 | 9,85 19,425 | 12,75 | 10,15 19,15 |

опорой для редуктора, и бака для воды. На задней стойке установлена роликовая опора барабана из двух роликов 4.

Смесительный барабан 3 выполнен в виде двух усеченных конусов, повернутых друг к другу основаниями и соединенных цилиндрической вставкой. Ось барабана имеет наклон 15°. Лопасти смесительного барабана винтовые двухзаходные. В переднем конусе барабана имеются два смотровых люка, через которые можно осуществлять аварийную разгрузку. Передней частью смесительный барабан прикреплен к редуктору; бандажом, установленным на заднем конусе, барабан опирается на роликовую опору.

Загрузочно-разгрузочное устройство 5 состоит из приемного бункера и системы лотков, которые могут поворачиваться относительно друг друга и изменять наклон, обеспечивая выгрузку бетонной смеси в нужном направлении.

Рис. 7.3. Автобетоносмеситель СБ-159А

Водяной бак 2 выпускается в двух модификациях (вместимостью 400 и 800 л), снабжен указателем уровня и водомером. Наполнение бака производится по рукаву. Дозируемая вода подается сжатым воздухом в смесительный барабан через разбрызгиватель; расход воды контролируется по указателю уровня и водомеру. Вода для промывки подается в обход водомера. Для подогрева воды в бан помещен теплообменник гидросистемы.

Для подачи воды используется избыточный сжатый воздух тормозной системы шасси, который через систему вентилей и предохранительный клапан, настроенный на 0,4 МПа, поступает в водяной бак и выдавливает из него воду.

Привод смесительного барабана осуществляется следующим образом. Крутящий момент от двигателя шасси передается через коробку отбора мощности и карданный вал 9 главному гидронасосу 7. От гидронасоса рабочая жидкость поступает в реверсивный гидромотор. Рабочее давление в системе составляет 16...20 МПа. Гидромотор соединен с трехступенчатым планетарным редуктором, выходной вал которого вращает смесительный барабан.

Гидросистема автобетоносмесителя включает также подпиточный насос, восполняющий утечки в системе главного гидронасоса и гидромотора, систему клапанов, рукавов высокого давления, бак и теплообменник.

Изменение подачи и направления потока масла (реверсирования подачи насоса) осуществляется изменением угла наклона поворотного корпуса главного насоса, выполненного по аксиально-поршневой схеме. При изменении угла от нуля до максимума в ту или иную сторону гидромотор вращает смесительный барабан по часовой стрелке или против нее.

Процессом загрузки и выгрузки управляют с выносного пульта 6, расположенного на задней стойке рамы; процессом побуждения в пути следования можно управлять из кабины водителя.

Автобетоносмеситель СБ-92В-1 отличается от автобетоносмесителя СБ-159А преимущественно конструкцией привода и органов управления. Автобетоносмеситель снабжен индивидуальным двигателем внутреннего сгорания Д144-66 для привода барабана. От двигателя крутящий момент передается через фрикционную муфту сцепления карданным валом на входной вал редуктора. Редуктор имеет зубчатую муфту, два рабочих положения которой обеспечивают реверсирование направления вращения выходного вала; при нейтральном положении зубчатой муфты вращение на выходной вал не передается. Управление автономным двигателем, фрикционной и зубчатой муфтами обеспечивается с помощью рычагов и тяг, расположенных с левой стороны машины.

Вода из водяного бака подается в смесительный барабан центробежным насосом, приводимым с помощью кли-ноременной передачи от того же индивидуального двигателя Д144-66.

Авторастворовоз СБ-89В используется для перевозки строительных растворов различных марок и их порционной выдачи на строительные объектах. В пути и на строительном объекте раствор находится в режиме побуждения.

Авторастворовоз выполнен в виде цистерны с встроенным лопастным побудителем, установленной на шасси ЗИЛ-431412.

Похожие статьи:

poznayka.org

Машины и оборудование для приготовления и транспортирования цементобетона

Строительные машины и оборудование, справочник

Категория:

Путевые и дорожные машины

Машины и оборудование для приготовления и транспортирования цементобетона

Машины и оборудование для приготовления и транспортирования цементобетонаЦементобетон (бетон) состоит из вяжущего (цемента), воды и заполнителей (песка, щебня или гравия). При разбавлении цемента водой образуется цементный клей, который при перемешивании обволакивает зерна заполнителей и склеивает их. Все компоненты, составляющие бетонную смесь, перед внесением в бетоносмеситель дозируются в строго весовых отношениях. Водоцементное отношение характеризует консистенцию бетонов, которая определяется осадкой конуса. В зависимости от осадки конуса различают смеси малоподвижные (1—5 см), подвижные (6—15 см) и литые (свыше 15 см). Бетонные смеси с нулевой осадкой конуса называются жесткими.

Комплекс бетонных работ состоит из приготовления, транспортирования, укладки и уплотнения бетонных смесей. Цементобетон готовится в бетоносмесителях. По принципу действия бетоносмесители разделяют на цикличные и непрерывного действия. У бетоносмесителей цикличного действия процесс приготовления смеси состоит из операций загрузки компонентов в смеситель, смешивания и выгрузки готовой смеси. У смесителей непрерывного действия все операции совмещены во времени.

Отдозированные компоненты непрерывными потоками постоянного сечения поступают в смеситель и смешиваются в процессе продвижения их от загрузочного отверстия к разгрузочному.

По способу образования смеси бетоносмесители разделяют на гравитационные (при свободном падении материала) и с принудительным смешением. Барабан гравитационного смесителя на внутренней поверхности имеет лопатки, которые поднимают вверх часть смеси и сбрасывают ее на встречный поток под действием сил тяжести. В результате соударения смесь разбрызгивается и перемешивается. У смесителей принудительного действия встречные потоки смешиваемой массы создаются лопастями валов, вращающихся внутри смесительной емкости.

Смесительные машины из бункеров загружаются самотеком или ковшовыми (скиповыми) подъемниками. Готовую смесь разгружают опрокидыванием или наклоном барабана, разгрузочным лотком, открыванием люка в днище емкости или изменением направления вращения барабана. Главным параметром цикличных смесительных машин считается объем готового замеса в литрах, а в машинах непрерывного действия — производительность в м3/ч. Вместимость смесительного барабана в 2,5—3 раза больше объема загружаемых сухих компонентов.

Гравитационные цикличные бетоносмесители выполнены с опрокидным барабаном грушевидной формы, с наклоняющимся двухконусным барабаном и с цилиндри-’ ческим неопрокидным барабаном (рис. 144). Преимущества этих барабанов — простота конструкции и возможность перемешивания смеси с крупными заполнителями (100—120 мм). Для увеличения.срока службы лопасти бетоносмесителя изготовляют из износостойкой стали. Бетоносмесители с цилиндрическим барабаном из-за низкого качества получаемой смеси применяют редко. ГОСТ 16349—70 предусматривает девять типоразмеров гравитационных бетоносмесителей с объемом готового замеса от 65 до 2000 л при объеме загружаемых сухих компонентов от 100 до 3000 л.

Бетоносмеситель с опрокидным барабаном СБ-27 (рис. 145) с величиной замеса 65 л выполнен передвижным на колесном ходу и используется на вспомогательных работах при небольших объемах. Загружается бетоносмеситель вручную и состоит из смесительного барабана, редуктора, электродвигателя, несущей рамы и ходовой части с дышлом. Барабан сварен из трех частей: конуса, цилиндра и днища. Внутри к .барабану прикреплены лопасти. В днище барабана вварена втулка, которая насажена на выходной вал конического редуктора. Привод барабана осуществляется от электродвигателя через клиноременную передачу и редуктор. Бетоносмеситель разгружается поворотом штурвала и опрокидыванием барабана. Штурвал жестко соединен с трубой, свободно вращающейся на подшипниках входного вала, редуктора, поэтому при вращении вместе со штурвалом поворачивается и редуктор с барабаном.

Рис. 144. Схемы смесительных барабанов гравитационного типаа — опрокидной; б — наклоняющийся; в — ненаклоняющийся с вводным лотком

Рис. 145. Бетоносмеситель с опрокидным барабанома — конструкция; б — кинематическая схема

Рис. 146. Бетоносмеситель с наклоняющимся барабаном СБ-3

Бетоносмеситель с наклоняющимся барабаном типа СБ-3 (рис. 146) выполнен стационарным. Вместимость смесительного барабана по загрузке составляет 3000 л, а объем готового замеса—2000 л. Барабан с помощью двух поддерживающих и шести упорных роликов установлен на траверсу, которая двумя шипами опирается на подшипники стойки 6, а последние на станину. К кронштейну и траверсы шарнирно прикреплен шток поршня пневмоцилиндра, который в свою очередь шарнирно соединяется со станиной. Перемещение штока вызывает наклон траверсы, вместе с которой барабан наклоняется и устанавливается под углом 60° к горизонту в момент разгрузки. На траверсе смонтированы электродвигатель и редуктор, передающий вращение на зубчатый венец смесительного барабана. На внутренней поверхности усеченных конусов барабанов прикреплены лопасти, направляющие поток материала к центру, благодаря чему материал, падая, совершает продольное перемещение и интенсивно перемешивается. Загружается барабан из бункера или специальным ковшовым подъемником.

Кинематическая схема бетоносмесителя периодического действия с принудительным перемешиванием показана на рис. 147. В этом бетоносмесителе смесительная чаша вращается в направлении, противоположном направлению вращения смесительных лопаток, поэтому она названа противоточной. Кроме вращающихся лопаток, на специальных держателях установлены неподвижные лопатки, которые очищают вертикальные стенки смесительной чаши и дополнительно перемешивают материал. Основное преимущество противоточных бетоносмесителей — приготовление смеси высокого качества при малом времени перемешивания.

Рис. 147. Кинематическая схема бетоносмесителя периодического, действия с принудительным перемешиванием

Работа смесителя происходит следующим образом. От электродвигателя через клиноременную передачу и редуктор вращение передается на горизонтальный вал, который через конические передачи приводит в движение вертикальные валы смесительных лопаток и ведущую шестеренку вращения чаши. Чаша опирается на опорные катки. Разгружается чаша через центральный люк. Вместимость чаши выпускаемых бетоносмесителей по загрузке в соответствии с принятым типажом находится в пределах 250—1500 л.

Бетоносмесители непрерывного действия выполняют как с гравитационным (рис. 148,а), так и с принудительным (рис. 148,6) перемешиванием материала. Перемешивание со свободным падением материала происходит так же, как и в смесителях цикличного (периодического) действия. Длина барабана 3 бетоносмесителя непрерывного действия 4—4,5 м, а диаметр до 2 м. К внутренней поверхности барабана по винтовой линии прикреплены лопасти, благодаря которым материал в процессе перемешивания перемещается от загрузочного отверстия к разгрузочному. Барабан приводится во вращение от электродвигателя и опирается на ролики, смонтированные на раме. Учитывая высокую производительность (120—130 м3/ч), эти бетоносмесители используют на центральных бетонных заводах.

Бетоносмеситель непрерывного действия с принудительным перемешиванием (см. рис. 148, б) состоит из корпуса корытообразной формы, внутри которого помещаются два вала с лопастями, вращающимися в противоположных направлениях. Валы приводятся во вращение от двигателя через редуктор. Компоненты материалов, составляющих бетон, загружаются через бункер и по мере перемешивания перемещаются к разгрузочному отверстию. Смесители этого типа используют для приготовления жестких смесей. Производительность их составляет 5—150 м3/ч.

Вибросмесители позволяют готовить самые жесткие бетоны. Они бывают как со свободным, так и с принудительным перемешиванием материала. При вибрировании силы трения между частицами материала значительно снижаются,.что способствует лучшему перемешиванию. Принцип работы вибросмесителя аналогичен принципу работы инерционных грохотов. Имеются также и вибросмесители непрерывного действия.

Автобетоносмесители (автобетоновозы) применяют для быстрого транспортирования смеси к месту работ, удаленных от центральной бетоносмесительной установки (рис. 149). Барабан 4 автобетоносмесителя имеет грушевидную форму и устанавливается на шасси грузового-автомобиля. При загрузке в барабан сухих компонентов машина выполняет роль бетоносмесителя, а при загрузке готового бетона — служит бетоновозом. В барабан, загруженный сухой смесью, за 5—10 мин до прибытия к месту назначения из дозировочного бачка 1 подается вода и включается механизм вращения барабана (8— 10 об/мин). При выгрузке барабан вращается в обратном направлении. Привод барабана осуществляется либо отбором мощности от двигателя автомобиля, либо от отдельного двигателя, установленного на раме шасси. Спереди барабан опирается бандажом на два опорных ролика 6, а сзади цапфой 2 на специальную стойку. Вращение барабану передается зубчатым венцом 3 или цепной передачей. Винтообразные лопасти укреплены на внутренней поверхности барабана так, что при вращении его в одном направлении они направляют материал в зону перемешивания, а в обратном — подают готовую смесь к разгрузочной воронке 5. Геометрический объем барабана автобетоносмесителя при загрузке сухими материалами заполняется на 60%, а при транспортировании бетонной смеси — на 80%. В СССР выпускают автобетоносмесители со смесительными барабанами полезной вместимостью 2500—4000 л.

Автобетоновоз (рис. 150) предназначен для перевозки готовой бетонной смеси объемом 1,6 м3 на расстояние 3—10 км.

Рис. 148. Схемы бетоносмесителей непрерывного действияа — со свободным перемешиванием; б — с принудительным перемешиванием

Рис. 149. Автобетоносмеситель

Рис. 150. Автобетоновоза — в транспортном положении; б — в положении разгрузки

Кузов автобетоновоза обтекаемой формы при разгрузке поднимается в положение, близкое к вертикальному. Кузов сверху закрыт листом и крышкой, которая при загрузке открывается гидроцилиндром. Разгрузочное отверстие кузова расположено выше уровня смеси, что предотвращает потери цементного молока. При разгрузке кузов опрокидывается относительно гидроуиора с помощью телескопического гидроподъемника.

Бетоносмесительные заводы и установки сооружают для обслуживания одного или нескольких близко расположенных объектов с большим объемом работ. Заводы бывают стационарными и сборно-разборными, что позволяет сравнительно легко демонтировать и перевозить их на новый строительный объект. Установки разделяют на полубашенные, башенные и партерного типа, последние, как правило, выполнены передвижными непрерывного действия.

В установках башенного типа (рис. 151) наклонным ленточным конвейером с поворотной воронкой заполнители поступают в отсеки расходных бункеров. Уровень наполнения бункеров контролируется датчиками уровня, подающими импульсы в систему сигнализации автоматического управления. Цемент подается ковшовым элеватором или пневмотранспортом. Цемент вместе с воздухом из цементовоза поступает в отделитель, откуда шнеком подается в отсек бункера. Для окончательной очистки воздуха от цемента служит многослойный матерчатый фильтр. Сухие компоненты (цемент, песок, щебень или гравий) дозируются весовыми дозаторами и направляются в распределительный бункер. Вода из бака дозируется весовым дозатором и вместе с замедлителями схватывания, отмеренными дозатором, по трубопроводу подается в один из бетоносмесителей. Сюда же из распределительного бункера поступают сухие компоненты. Приготовленная смесь через раздаточные бункера отгружается в транспортные средства.

На рис. 152 показана схема передвижной бетоносме-сительной установки непрерывного действия, смонтированной на двухосном автомобильном прицепе. Автопогрузчиком заполнители подают из открытого штабельного склада в расходные бункера песка и щебня. Доставляемый автоцементовозами цемент перегружают в силосный склад цемента, откуда шнеком передается в расходный бункер цемента. Отдозированные объемными дозаторами непрерывного действия, сухие материалы перегружают в двухвальный лопастный’ бетоносмеситель. Вода центробежным насосом накачивается в бак. Дозирование воды обеспечивает пробковый кран. Бетонную смесь в транспорт перегружают с помощью ленточного конвейера. Бетоно-смесительные установки могут иметь полную или частичную автоматизацию, развитие которой идет по линии создания систем, работающих по программе, задаваемой контрольными картами.

Растворосмесители предназначены для приготовления раствора, составляющими компонентами которого являются цемент, песок и вода. Все растворосмесители работают по принципу принудительного перемешивания,. осуществляемого с помощью вращающегося лопастного или фасонного винта или ротора в турбулентных смесителях конструкции Главмос-строя. Вместимость смесителей находится в пребарабана 40 и 80 л и работают по принципу машин цикличного действия. Стационарные растворосмесители могут быть как цикличного, так и непрерывного действия. Растворосмесители непрерывного действия работают так же, как и бетоносмесители непрерывного действия с принудительным перемешиванием. Время перемешивания обычно составляет 1 —1,5 мин. При работе в зимних условиях время перемешивания увеличивается на 50%, для сокращения времени перемешивания инертные материалы необходимо подогревать.

Рис. 151. Схема бетоносмеси- Делах 40—1800 Л. Перетельной установки башенного Движные растворосмеси-типа тели имеют вместимость

Рис. 152. Схема передвижной бгтоносмесительной установки непрерывного действия

Дозаторы применяют для дозирования компонентов, составляющих бетонную смесь или раствор. Дозаторы бывают весовые и объемные, периодического и непрерывного действия. Управление дозаторами может быть ручным и дистанционным. Число дозаторов иногда равно числу компонентов, составляющих бетонную смесь.

Объемные дозаторы просты по конструкции, но не дают достаточной точности дозирования, так как насыпная плотность исходных материалов резко изменяется в зависимости от степени уплотнения, влажности, крупно-сти зерен и т. п. Из всех составных частей бетона объемными дозаторами можно дозировать только воду, так как ее плотность равна 1 т/м3. На рис. 153 показаны схемы дозаторов для вяжущих, заполнителей и воды.

Дозатор цикличного действия (см. рис. 153, а) состоит из весового мерника (бункера), в котором отвешивается требуемая порция материала, системы рычагов, весового шкафа и циферблата. Мерник рычагами подвешен к раме и по мере заполнения оказывает влияние на главные рычаги, которые через тягу приводят в движение шкальные коромысла. Нужные дозы каждой фракции устанавливаются передвижением по коромыслам гирь. Нагрузка от весового бункера рычагами передается циферблатному указателю. Внутри весового шкафа имеется ртутный переключатель с двумя контактами— для грубого и точного взвешивания. По достижении в данном дозаторе заданного веса коромысло приходит в горизонтальное положение и, поворачивая ртутный выключатель, прерывает первичную цепь электромагнита. Связанный с сердечником кран выпускает избыточное давление воздуха из пневмосистемы, и секторный затвор бункера прикрывается. По достижении точного веса разрывается вторичная цепь того же клапана, и подача материала в весовой мерник прекращается. Наличие в весовом шкафу нескольких шкальных коромысел позволяет дозировать материал нескольких марок бетона без переналадки дозатора.

Рис. 153. Схема дозаторова — весового цикличного действия; б — объемного цикличного действия для воды; в — автоматического непрерывного действия

Дозатор для воды к смесителям периодического действия (см. рис. 153, б) работает по принципу объемного дозирования. Водомерный бак через трехходовой кран подключается к водопроводной сети. В верхней крышке бака установлены воздушный клапан и указатель наполнения. При открытии трехходового крана вода из водопровода по впускной трубе поступает в бак, вытесняя при этом воздух через клапан. По мере заполнения бачка плавающий клапан поднимается вверх и закрывает выход воздуха в атмосферу, вследствие чего дальнейшее поступление воды прекращается. После переключения трехходового крана на слив вода из бака выливается по трубе в смесительный барабан, а воздушный клапан при этом .опускается. Вода сливается до тех пор, пока ее уровень не достигнет отверстия на конце дозирующей трубки. При этом атмосферный воздух, засасываемый трубкой, разорвет поток струи, и слив воды прекращается. Вращением штурвала можно установить трубку в заданном положении. Объем сливаемой воды при этом указывает стрелка на тарированной шкале.

Схема автоматического весового дозатора непрерывного действия показана на рис. 153, в. Для увеличения точности взвешивания дозатор выполнен двухступенчатым. На первой ступени дозирование осуществляет шнек, а на второй— ленточный питатель с тензометрическим датчиком. Такие датчики безынерционны и позволяют получить высокую точность взвешивания. Материал из воронки подается на ленточный питатель винтом, расположенным в кожухе. Привод шнека осуществляется от двигателя постоянного тока через редуктор. При поступлении материала на ленточный питатель его масса распределяется между опорной призмой и тензометрическим датчиком. При изменении массы материала на ленте соответственно меняются и обороты шнеко-вого устройства. Для этого сигналы тензометрического Датчика, проходя усилитель, регулируют силу тока в обмотке возбуждения электродвигателя.

Читать далее: Машины для распределения и уплотнения цементобетона и отделки его поверхности

Категория: - Путевые и дорожные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Горизонтальные резервуары для хранения нефтепродуктов, воды, бензина

Горизонтальные резервуары - основа хранилища топлива, воды, спирта или других жидкостей объёмом от единиц кубометров до десятков кубометров в условиях предприятий. По способу установки разделяются на подземные и наземные.

Резервуары АЗС предназначенные для хранения нефтепродуктов - основа автозаправочной станции, и от их качества, надёжности, объёма и долговечности зависит стабильная работа автомобильной заправочной станции (АЗС) на протяжении не одного десятка лет.

Назначение и применение

Для хранения бензина и дизельного топлива на АЗС применяют стальные резервуары горизонтального типа объёмом от 5 м3. до 200 м3. Необходимо отметить, что топливные резервуары, чаще всего требуют двустенного исполнения, т.к. двойной корпус позволяет снизить возможность утечки содержимого в них топлива, а межстеночное пространство обычно заполняется каким-либо инертным газом.

Мы производим стальные горизонтальные емкости, резервуары и септики, которые применяются в промышленности для хранения нефтепродуктов, воды, спирта, химических жидкостей необходимых в производстве продукции, хранения химикатов и удобрений в сельском хозяйстве, а также их транспортировки. Двустенные резервуары для топлива имеют двойной корпус (две стенки), а межстеночное пространство заполнено инертным газом. Такое техническое решение позволяет снизить вероятность утечки топлива, и являются частым средством для хранения бензина, дизтоплива и керосина в небольших объёмах.

Виды резервуаров и емкостей горизонтального типа

ООО «ДЗМ» производит горизонтальные двустенные и одностенные емкости и резервуары для нефтепродуктов, которые предполагается использовать с учётом различных климатических и погодных условий в качестве емкостных хранилищ для нефтепродуктов на предприятиях и автозаправочных станциях, а также воды, спирта и других химических жидкостей применяемых на производстве.

В зависимости от уровня поверхности земли (грунта) различают наземный резервуар, подземный резервуар, а также полуподземный.

Подземные емкости и подземные резервуары применяют для хранения нефтепродуктов на автозаправочных станциях. Такие емкости и резервуары закапывают ниже уровня промерзания грунта, что обеспечивает теплоизоляцию и предохраняет топливо от замерзания при эксплуатации в сложных климатических условиях при наличии низких температур, а главное защищает емкости от повреждения, что обеспечивает пожаро- и взрывобезопасность.

Резервуары горизонтальные стальные наземные - цилиндрические резервуары выполненные из стали или полимерных материалов, предназначенные для хранения жидкостей на предприятиях или хранилищах и располагаются на поверхности земли, на подготовленных площадках.

Подземные резервуары - цилиндрические резервуары изготовленные из стали или полимерных материалов, предназначенные для хранения технологических жидкостей, топлива и нефтепродуктов на предприятии или складе, в целях безопасности помещаются в грунт на определённую глубину.

Монтаж Резервуарного парка Агракомплекса Мансурово Курская обл. |

Монтаж Резервуарного парка Агракомплекса Мансурово Курская обл. |

Основной ассортимент горизонтальных емкостей и резервуаров, выпускаемых нашим заводом:

Таблица. Характеристики горизонтальных наземных резервуаров:

|

Наименование |

РГСН-3 |

РГСН-5 |

РГСН-10 |

РГСН-25 |

РГСН-50 |

РГСН-75 |

РГСН-100 |

|

Объем геометрический, м3 |

3,1 |

5,7 |

10,9 |

25,5 |

54 |

74,8 |

98,3 |

|

Рабочее давление, МПа (кгс/см2) |

0,04 (0,4) |

0,07 (0,7) |

|||||

|

Пробное давление при гидроиспытаниях, МПа (кгс/см2) |

0,05 (0,5) |

0,088 (088) |

|||||

| Подогреватель | |||||||

|

Рабочее давление, МПа (кгс/см2) |

0,04 (0,4) |

||||||

|

Пробное давление при гидроиспытаниях, МПа (кгс/см2) |

1.0 (10,0) |

||||||

|

Площадь поверхности нагрева, м2 |

2 |

5,5 |

6 |

13 |

14 |

||

Таблица. Характеристики типовых горизонтальных подземных резервуаров

| Наименование | РГСП-3 | РГСП-5 | РГСП-10 | РГСП-25 | РГСП-50 | РГСП-75 | РГСП-100 | |

| Объем геометрический, м3 | 3 | 5 | 10 | 25 | 50 | 75 | 100 | |

| Внутренний диаметр, мм | 1400 | 1900 | 2200 | 2760 | 3000 | |||

| Длина, мм | 2210 | 2390 | 3430 | 4710 | 9425 | 10910 | 13910 | |

| Ширина, мм | 1560 | 2060 | 2360 | 2920 | 2960 | 3200 | ||

| Высота (при транспортировке), мм | 1715 | 2280 | 2580 | 3045 | 3285 | |||

| Уровень засыпки(высота горловины), мм | 1200 | 1272 | 1200 | |||||

| Толщина корпуса/днища, мм | 4/6 | 8/8 | 8/10 | 8/12 | ||||

К резервуарам для АЗС и емкостям для АЗС применяют жёсткие требования. Это связано с тем, что емкости и резервуары для Азс устанавливают вблизи жилых домов, вблизи автотрасс и т.п. где они подвержены ударам и вибрациям. Поэтому резервуары для автозаправочных станций изготавливают в двустенном исполнении и закапывают в грунт на глубину до 7 метров.

Производство стальных резервуаров

ООО «ДЗМ» производит подземные двустенные и одностенные резервуары предназначенные преимущественно для хранения нефтепродуктов с плотностью до 1 тс/м³ (10 кн/м³) при внутреннем избыточном давлении в газовом пространстве 0,04 мПа (0,4 кгс/см²) - для плоских днищ и 0,07 мПа (0,7 кгс/см²) - для конических днищ или вакууме 0,001 мПа (0,01 кгс/см²) и проведения, торговых и учетных операция на традиционных авто-заправочных станциях, модульных авто-заправочных станциях, топливораздаточных пунктах (НПБ 11-98) с подземным расположением резервуаров.

Для изготовления резервуаров используются современные металлорежущие станки и оборудование, позволяющее производить качественную продукцию с минимальными затратами.

Стальные горизонтальные цилиндрические резервуары для АЗС объемом от 3 до 100 м.куб. изготавливаются в соответствии с ТУ 5265-001-56181752-2003. Все резервуары зарегистрированы в государственном реестре средств измерений Госстандарта России под № 25001-03 и допущены к применению в Российской Федерации, прошли экспертизу промышленной безопасности, имеют разрешение на применение № РРС 00-25735 и допущены к применению на территории Российской Федерации на объектах, подведомственных Федеральной службе по экологическому, технологическому и атомному надзору.

Снаружи резервуары покрыты защитной краской, от воздействия неблагоприятных факторов, что обеспечивает их длительную эксплуатацию.

Пожарные емкости и резервуары горизонтального исполнения позволяют подавать воду без использования электронасосов, при условии установки их на бетонных или стальных опорах на высоте 3-7 метров над землёй, что позволяет осуществлять подачу воды при отключенном электричестве.

Резервуары и емкости, при необходимости, снабжаются трубопроводами для перекачки и закачки жидкости в соответствии с условиями заказчика в т.ч. и системами измерения уровня жидкости.

Для защиты от коррозии произведённые стальные подземные резервуары покрываются гидроизоляцией на основе битума, что позволяет избежать коррозии и обеспечить долгий срок службы.

Комплектация

Комплект поставки различается и зависит от каждого конткреного случая.

В стандартный набор технологического оборудования входит:

- трубная обвязка,

- технологическая шахта,

- индикаторы уровня,

- люк-лаз (диаметр 800 мм),

- лестница,

- ограждение,

- патрубки

Монтаж и условия эксплуатации

Одним из требований хранения топлива на АЗС является размещение резервуаров для хранения топлива под землёй, поэтому корпус подземного резервуара для АЗС имеет повышенную жёсткость корпуса, для предохранения от деформации под воздействием грунта, а также имеют трубную обвязку, которая позволяет подключать оборудование находящееся на поверхности.

Главные достоинства стальных емкостей и резервуаров - возможность ремонта и эксплуатация в условиях высоких/низких температур, что даёт неоспоримое преимущество перед пластиковыми емкостями и резервуарами, которые в значительной степени подвержены воздействиям как высоких, так и низких температур, что существенно ограничивает область их применения. Вид климатического исполнения горизонтальных емкостей и резервуаров - УХЛ5/ХЛ, при эксплуатации температура окружающей среды от - 60ºС до + 35ºС. Конструкция резервуаров предусматривает наземную и подземную установки в сухих и мокрых грунтах. Также при эксплуатации резервуаров в условиях отрицательных температур или применения резервуаров для хранения быстрозамерзающих жидкостей возможна установка нагревательных элементов внутри резервуара. Гарантия на резервуары - 1 год со дня ввода в эксплуатацию. Срок службы - более 10 лет.

Мы производим стальные горизонтальные резервуары на санях для северных регионов из стали 09Г2С.

Горизонтальные емкости подземные (ЕП) и емкости подземные с подогревом (ЕПП)

Подземные резервуары для АЗС - это обязательное условие хранения топлива на автозаправочных станциях. Любое топливо представляет собой взрыво- и пожароопасное вещество, и соответственно, его утечка может привести к катастрофе. Для снижения вероятности утечки топлива на АЗС используют двустенные резервуары с помещением их в грунт, что существенно снижает вероятность возникновения аварии.

Изготовление подземных емкостей и подземных резервуаров, предназначенных для хранения топлива, стоков, жидких отходов, сбора конденсата, масла и других жидкостей - является одним из направлений производства продукции. Такие емкости используют на производстве, строительстве и в сельском хозяйстве, а также быту. Возможна установка нагревательного элемента. Для изготовления таких емкостей применяют сталь, которая при эксплуатации должна выдерживать значительные механические нагрузки, а также перепад температур. Минимальный объём - 3 куб.м. Подземные емкости представляют собой корпус цилиндрической формы, необходимую трубную обвязку и технологические отверстия. Для защиты от коррозии дренажные емкости обеспечиваются специальным покрытием чаще всего в виде эмали, которая наносится в несколько слоев. Кроме того, учитывается агрессивность среды, в которой будет использована емкость, укомплектовывают взрывозащитными уплотнителями и другими элементами, обеспечивающими безопасность эксплуатации.

Резервуары с подогревом применяются для хранения топлива на АЗС в условиях северных регионов, где большую часть года преобладают низкие температуры. Также емкости с подогревом (ЕПП) применяют для хранения воды, масла и жидкостей подверженных затвердеванию при понижении температуры.

Для использования подземных резервуаров в условиях низких температур возможно изготовление в утеплённом варианте, а также нестандартной формы по чертежам и условиям заказчика.

Резервуары для АЗС произведённые нашим предприятием в настоящее время эксплуатируются в регионах России и стран СНГ. Продукция нашей фирмы эксплуатируется в различных климатических условиях: от крайнего севера до юга. Среди потребителей нашей продукции есть как частные АЗС, так и сетевые АЗС (Лукоил, Газпромнефть, Shell и др.). В ходе подготовки к олимпийским играм в городе Сочи ряд АЗС прошли модернизацию, а также дополнительно построены новые АЗС и часть резервуаров на этих автозаправочных станциях оборудована резервуарами для хранения топлива производства нашей фирмы. Так в посёлке Красная поляна АЗС укомплектованы резервуарами для хранения нефтепродуктов объёмом от 50 куб.м. до 100 куб.м.

Узнать о стальных горизонтальных емкостей и горизонтальных резервуаров, ценах и условиях доставки или сделать заказ на емкости, которые вам необходимы, Вы можете по телефону 8 (495) 506-40-93 (круглосуточно). Наши менеджеры всегда готовы помочь Вам в выборе необходимого емкостного оборудования для ваших требований.

www.dzm-k.ru

Машины и оборудование для транспортирования бетонных и растворных смесей

Машины для производства бетонных работ

Для транспортирования товарных бетонных и растворных смесей на расстояния более 1 км от смесительных установок и заводов на строительные объекты применяют специализированные автотранспортные средства на базе шасси грузовых автомобилей — авторастворовозы, автобетоновозы и автобетоносмесители, оснащенные технологическим оборудованием для предотвращения потерь и сохранения качества смесей в пути следования. В некоторых случаях жесткие смеси перевозят в специально оборудованных автосамосвалах. На крупных стройках смеси перевозят в бункерах, бадьях, контейнерах, установленных в кузовах автомобилей или на железнодорожных платформах. Транспортирование смесей к месту укладки на небольшие расстояния во внутрипостроечных условиях осуществляется наиболее эффективно средствами трубного транспорта — бетоно- и растворонасосами, бетоно- и растворонагнетателями. При транспортировании по трубам обеспечивается непрерывность перемещения смеси а горизонтальном и вертикальном направлениях, сохраняется качество смеси и сводятся к минимуму ее потери. Трубный транспорт позволяет доставлять смеси в труднодоступные места и вести работы по их укладке в стесненных условиях.

Для транспортирования товарных бетонных и растворных смесей на расстояния более 1 км от смесительных установок и заводов на строительные объекты применяют специализированные автотранспортные средства на базе шасси грузовых автомобилей — авторастворовозы, автобетоновозы и автобетоносмесители, оснащенные технологическим оборудованием для предотвращения потерь и сохранения качества смесей в пути следования. В некоторых случаях жесткие смеси перевозят в специально оборудованных автосамосвалах. На крупных стройках смеси перевозят в бункерах, бадьях, контейнерах, установленных в кузовах автомобилей или на железнодорожных платформах. Транспортирование смесей к месту укладки на небольшие расстояния во внутрипостроечных условиях осуществляется наиболее эффективно средствами трубного транспорта — бетоно- и растворонасосами, бетоно- и растворонагнетателями. При транспортировании по трубам обеспечивается непрерывность перемещения смеси а горизонтальном и вертикальном направлениях, сохраняется качество смеси и сводятся к минимуму ее потери. Трубный транспорт позволяет доставлять смеси в труднодоступные места и вести работы по их укладке в стесненных условиях.

На качество смесей, перевозимых специализированным автотранспортом, влияют продолжительность перевозки, температура смеси и окружающей среды, состояние дорожного покрытия.

Авторастворовозы применяют для транспортирования со скоростью до 65 км/ч качественных строительных растворов различной подвижности (5... 13 см) с механическим побуждением в пути следования и порционной выдачи смеси на строительных объектах в приемные емкости растворонасосов, штукатурных агрегатов и станций, промежуточные расходные бункера и бадьи. Перемешивание раствора в пути следования обеспечивается шнековыми или лопастными побудителями, порционная выдача раствора — шиберными отеекателями (заслонками). Побудители и отсекатели имеют гидравлический привод. Авторастворовозы оборудуются бортовым устройством промыва цистерны водой, подогреваемой выхлопными газами, что облегчает уход за цистерной и препятствует нарастанию скелетного остатка на ее стенках. Они.работают при температуре окружающей среды от -20 до +40° С.

Главным параметром авторастворовозов является полезная вместимость цистерны (объем перевозимой смеси) в м3.

Авторастворовоз (рис. 6.10, а) состоит из комплекта технологического оборудования, установленного на шасси автомобиля ЗИЛ. В комплект оборудования входит горизонтально установленная цистерна / полезной вместимостью 2,5 м3 с развернутой верхней образующей, внутри которой имеется одновальный лопастной побудитель 3 со спиралевидной лопастью 14 (рис. 6.10, б) для перемешивания раствора во-избежании его расслаивания при транспортировке. Цистерна установлена на платформе 4.

Авторастворовоз (рис. 6.10, а) состоит из комплекта технологического оборудования, установленного на шасси автомобиля ЗИЛ. В комплект оборудования входит горизонтально установленная цистерна / полезной вместимостью 2,5 м3 с развернутой верхней образующей, внутри которой имеется одновальный лопастной побудитель 3 со спиралевидной лопастью 14 (рис. 6.10, б) для перемешивания раствора во-избежании его расслаивания при транспортировке. Цистерна установлена на платформе 4.

Раствор в цистерну загружается сверху при открытых откидных двустворчатых крышках 2. Разгружается раствор через разгрузочное устройство 5, снабженное пневмоуправляемой шиберной заслонкой 7 и разгрузочными лотками. К разгрузочному устройству шарнирно прикреплен дополнительный поворотный лоток.

Лопастной вал 12 побудителя приводится во вращение с частотой 5... 15 мин-1 от гидромотора 9 через закрытую зубчатую передачу. Привод насоса гидросистемы осуществляется от двигателя базовой машины 11 через коробку отбора мощности 10. При вращении вала побудителя по часовой стрелке осуществляется побуждение растворной смеси, предупреждающее ее расслаивание. При вращении в обратную сторону побудитель обеспечивает подачу растворной смеси к разгрузочному устройству. Лопасть 14 крепится к стойкам 13 лопастного вала 12, вращающемуся в подшипниках 15.

Управляют работой побудителя с помощью гидрораспределителей 8 как с панели управления 6, так и из кабины водителя.

Механическая система разгрузки цистерны с управляемой шиберной заслонкой позволяет выдавать раствор порциями и за один рейс машины обслуживать несколько строительных объектов.

Полезная вместимость цистерны авторастворовозов 2,5...4,6 м3.

Автобетоновозы применяют для перевозки товарных бетонных смесей на расстояния до 5... 10 км. Рабочим органом автобетоновозов является опрокидной кузов каплеобразной формы с высокими бортами, наклоняемый назад гидроподъемником при разгрузке на угол до 90°. Автобетоновозы оборудуются устройствами для промывки кузова, обогрева кузова выхлопными газами, встряхивания кузова при разгрузке. Главным параметром автобетоновозов является полезная вместимость кузова (объем перевозимой бетонной смеси) в м3. Современные автобетоновозы конструктивно подобны и максимально унифицированы.

Автобетоновоз (рис. 6.11) смонтирован на базе шасси 1 автомобиля и оборудован кузовом 3 полезной вместимостью 4 м3. Кузов наклоняется назад при разгрузке относительно опорной рамы 5 на угол до 90° двумя телескопическими гидроцилиндрами. Для обеспечения устойчивости автобетоновоза при подъеме кузова и разгрузки заднего моста шасси машины оборудована двумя гидродомкратами 4. Гидроцилиндры и гидродомкраты работают от гидросистемы базового шасси. Кузов сужен к разгрузочному отверстию, расположенному выше уровня транспортируемой смеси, что практически исключает потери смеси в пути. Для полной выгрузки смеси без применения ручного труда кузов снабжен встроенным вибратором с гидравлическим приводом, встряхивающим кузов в любых положениях в процессе подъема и опускания. Для предохранения перевозимой смеси от воздействия атмосферных осадков, ветра и высоких температур кузов сверху закрывается крышкой 2, а для предохранения смеси от воздействия низких отрицательных температур кузов имеет двойные стенки, между которыми циркулируют выхлопные газы автомобиля. Рабочий цикл по доставке смеси автобетоновозом включает в себя следующие технологические операции: загрузку готовой смеси на заводе, закрывание кузова крышкой, собственно транспортирование, выгрузку смеси путем опрокидывания кузова, очистку внутренней поверхности кузова, возврат его в исходное положение и поездку за новой порцией смеси. Доставляемая автобетоновозами смесь разгружается непосредственно на месте укладки или в промежуточные емкости — бункера, бадьи и др.

Автобетоновоз (рис. 6.11) смонтирован на базе шасси 1 автомобиля и оборудован кузовом 3 полезной вместимостью 4 м3. Кузов наклоняется назад при разгрузке относительно опорной рамы 5 на угол до 90° двумя телескопическими гидроцилиндрами. Для обеспечения устойчивости автобетоновоза при подъеме кузова и разгрузки заднего моста шасси машины оборудована двумя гидродомкратами 4. Гидроцилиндры и гидродомкраты работают от гидросистемы базового шасси. Кузов сужен к разгрузочному отверстию, расположенному выше уровня транспортируемой смеси, что практически исключает потери смеси в пути. Для полной выгрузки смеси без применения ручного труда кузов снабжен встроенным вибратором с гидравлическим приводом, встряхивающим кузов в любых положениях в процессе подъема и опускания. Для предохранения перевозимой смеси от воздействия атмосферных осадков, ветра и высоких температур кузов сверху закрывается крышкой 2, а для предохранения смеси от воздействия низких отрицательных температур кузов имеет двойные стенки, между которыми циркулируют выхлопные газы автомобиля. Рабочий цикл по доставке смеси автобетоновозом включает в себя следующие технологические операции: загрузку готовой смеси на заводе, закрывание кузова крышкой, собственно транспортирование, выгрузку смеси путем опрокидывания кузова, очистку внутренней поверхности кузова, возврат его в исходное положение и поездку за новой порцией смеси. Доставляемая автобетоновозами смесь разгружается непосредственно на месте укладки или в промежуточные емкости — бункера, бадьи и др.

Грузоподъемность автобетоновозов 4,0... 10 т, объем перевозимой бетонной смеси 2,5...4,0 м3, продолжительность выгрузки бетонной смеси 1,5...2 мин.

Автобетоносмесители применяют для приготовления бетонной смеси в пути следования от питающих отдозированными сухими компонентами специализированных установок к месту укладки, приготовления бетонной смеси непосредственно на строительном объекте, а также транспортирования готовой качественной смеси с побуждением ее при перевозке. Они представляют собой гравитационные реверсивные бетоносмесители с индивидуальным приводом, установленные на шасси грузовых автомобилей.

Автобетоносмесители применяют для приготовления бетонной смеси в пути следования от питающих отдозированными сухими компонентами специализированных установок к месту укладки, приготовления бетонной смеси непосредственно на строительном объекте, а также транспортирования готовой качественной смеси с побуждением ее при перевозке. Они представляют собой гравитационные реверсивные бетоносмесители с индивидуальным приводом, установленные на шасси грузовых автомобилей.

Главным параметром автобетоносмесителей является объем готового замеса (в м3). Технологическое оборудование отечественных автобетоносмесителей имеет одинаковую конструкцию и максимально унифицировано. Автобетоносмесители работают при температуре окружающего воздуха от -30 до +40 °С.

Автобетоносмеситель (рис. 6.12) с объемом готового замеса 4 м3 смонтирован на шасси 1 грузового автомобиля КамАЗ. Рабочее оборудование автобетоносмесителя включает раму 9, смесительный барабан 4 с загрузочно-разгрузочным устройством, механизм 3 вращения барабана, дозировочно-промывочный бак 2, водяной центробежный насос, систему управления оборудованием с рычагами 10, 12 и контрольно-измерительные приборы 11. Смесительный барабан имеет три опорные точки и наклонен к горизонту под углом 15°. Загрузочно-разгрузочное устройство состоит из загрузочной 5 и разгрузочной 6 воронок,складного лотка 7 переменной длины и поворотного устройства 8. Лоток может поворачиваться при разгрузке в горизонтальной плоскости на угол до 180° и в вертикальной плоскости на угол до 60*. На внутренней поверхности барабана укреплены две спиральные лопасти 11 (рис. 6.13), угол наклона которых подобран таким образом, что при вращении в одном направлении компоненты смеси направляются в нижнюю часть барабана, где происходит их гравитационное перемешивание, а при вращении в обратную сторону лопасти подают готовую смесь к приемному лотку, соединенному с поворотным разгрузочным желобом. Вращение барабану 9 сообщается от индивидуального дизельного двигателя 3 через реверсивный зубчатый редуктор 5 и цепную передачу 6, ведомая звездочка 8 которой жестко прикреплена к сферическому днищу барабана. Барабан опирается спереди на раму шасси центральной цапфой 7, а сзади — гладким бандажом 10 на опорные ролики 12, установленные на шарикоподшипниках. Привод обеспечивает две частоты вращения барабана в обе стороны при загрузке, перемешивании и разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки. Приготовление смеси в пути следования производят при дальности транспортировки не более 10... 15 км, при этом отдозированные компоненты в смесительный барабан загружают одновременно. При перевозках на большие расстояния в барабан загружают сначала сухие компоненты (цемент и заполнители), а подачу воды и приготовление смеси производят непосредственно на объекте. Заданная порция воды подается в смесительный барабан из дозировочно-промывочного бака центробежным насосом 1 через сопло в загрузочной воронке. Через то же сопло производится промывка барабана водой после разгрузки. Привод насоса осуществляется от двигателя 3 через карданный вал 4 и клиноременную передачу 2. При транспортировке готовой бетонной смеси во избежание ее расслаивания барабан вращается с пониженной частотой, непрерывно перемешивая смесь.

Автобетоносмеситель с гидравлическим приводом и с объемом готового замеса барабана 5 м3 отличается от автобетоносмесителя с механическим приводом системой привода барабана и отбора мощности» а также возможностью бесступенчатого регулирования частоты вращения смесительного барабана в диапазоне 0...20 мин-'. Вращение смесительному барабану сообщается от реверсивного гидромотора с рабочим давлением 25 МПа через планетарный редуктор. Питание гидромотора осуществляется от регулируемого реверсивного гидронасоса, получающего вращение от коробки отбора мощности через карданный вал.

Автобетоносмеситель с гидравлическим приводом и с объемом готового замеса барабана 5 м3 отличается от автобетоносмесителя с механическим приводом системой привода барабана и отбора мощности» а также возможностью бесступенчатого регулирования частоты вращения смесительного барабана в диапазоне 0...20 мин-'. Вращение смесительному барабану сообщается от реверсивного гидромотора с рабочим давлением 25 МПа через планетарный редуктор. Питание гидромотора осуществляется от регулируемого реверсивного гидронасоса, получающего вращение от коробки отбора мощности через карданный вал.

Техническая часовая производительность автобетоносмесителя (м3/ч)

Пт = 60VKобКвых/Тц, (6.4)

где V— вместимость барабана, м3; К0б — коэффициент использования геометрического объема, представляющего отношение объема сухих составляющих, загружаемых в барабан, к геометрическому его объему; Квых — коэффициент, характеризующий выход смеси и определяемый отношением ее объема к объему сухих составляющих; Тп — продолжительность цикла автобетоносмесителя, мин

Гц = 60L(Vrp + Vnop)/(VrpVnop) + h + tp + tn, (6.5)

где L — дальность перевозки смеси, км; уф и vnop — скорость движения автобетоносмесителя в груженом и порожнем состояниях, км/ч; /з — продолжительность загрузки барабана сухими составляющими, мин; tp и tu — продолжительность разгрузочных и промывочных операций, мин.

При перевозке автобетоносмесителем готовой бетонной смеси коэффициент /Свых в формуле (6.4) принимают равным единице.

Автобетононасосы предназначены для подачи свежеприготовленной бетонной смеси с осадкой конуса 6...12 см в горизонтальном и вертикальном направлениях к месту укладки при возведении сооружений из монолитного бетона и железобетона. Они представляют собой самоходные мобильные бетонотранспортные машины, состоящие из базового автошасси, бетононасоса с гидравлическим приводом и шарнирно сочлененной стрелы с бетоноводом для распределения бетонной смеси в зоне действия стрелы во всех ее пространственных положениях. Автобетононасосы конструктивно подобны и оборудуются двухцилиндровыми гидравлическими поршневыми и ротор-но-шланговыми бетононасосами.

Автобетононасосы предназначены для подачи свежеприготовленной бетонной смеси с осадкой конуса 6...12 см в горизонтальном и вертикальном направлениях к месту укладки при возведении сооружений из монолитного бетона и железобетона. Они представляют собой самоходные мобильные бетонотранспортные машины, состоящие из базового автошасси, бетононасоса с гидравлическим приводом и шарнирно сочлененной стрелы с бетоноводом для распределения бетонной смеси в зоне действия стрелы во всех ее пространственных положениях. Автобетононасосы конструктивно подобны и оборудуются двухцилиндровыми гидравлическими поршневыми и ротор-но-шланговыми бетононасосами.

Поршневой гидравлический бетононасос (рис. 6.14) состоит из двух бетонотранс-портных цилиндров 6, поршни которых получают синхронное движение во взаимно противоположных направлениях от индивидуальных рабочих гидроцилиндров 10, осуществляя попеременно такт всасывания смеси из приемной воронки 3 и такт нагнетания ее в бетоновод 1. Движение поршней согласовано с работой поворотного бетонораспределительного устройства 2, поворот которого на определенный угол осуществляется с помощью двух гидроцилиндров 12. Когда в одном из бетонотранспортных цилиндров бетонная смесь всасывается из воронки, во втором через поворотную трубу распределительного устройства смесь нагнетается в бетоновод 1.

В конце хода нагнетания распределительное устройство изменяет свое положение одновременно с переключением хода приводных гидроцилиндров с помощью следящей системы.

Приемная воронка оборудована в верхней части решеткой 4, а в нижней — лопастным побудителем с приводом //.

Бетонотранспортные цилиндры помещены в корпус 5, имеющий резервуар 8 для промывочной воды и сообщающийся со штоковыми полостями бетонотранспортных цилиндров. При замене промывочную воду сливают через спускное отверстие, перекрываемое крышкой с рукояткой 7. Бетононасос снабжен электрогидравлическим блоком управления 9.

Гидравлический привод обеспечивает более равномерное движение смеси в бетоноводе, предохраняет узлы насоса от перегрузок и позволяет в широком диапазоне регулировать рабочее давление и производительность машины. Двухпоршневые бетононасосы с гидравлическим приводом обеспечивают диапазон регулирования объемной подачи от 5 до 65 м3/ч при максимальной дальности подачи до 400 м по горизонтали и до 80 м по вертикали.

Техническая производительность (м3/ч) поршневых бетононасосов

Пт = 3600А1пК„, (6.6)

где А — площадь поперечного сечения поршня, м2; / — длина хода поршня, м; п — число двойных ходов поршня, с-1; Кн = 0,8...0,9 — коэффициент наполнения смесью бетонотранспортного цилиндра.

Главным параметром автобетононасосов является объемная подача (производительность) в м3/ч.

В беспоршневом роторно-шланговом бетононасосе с гидравлическим приводом (рис. 6.15) два обрезиненных ролика 3 ротора 4 прокатываются по участку эластичного шланга /, заключенному в полукольцевой насосной камере 2, и выдавливают из него бетонную смесь в напорный рукав 5, соединенный с бетоноводом 6. Во всасывающем рукаве 9 за счет упругого восстановления формы шлагом создается разряжение, необходимое для засасывания бетонной смеси из приемного бункера 7 с лопастным смесителем 8, непрерывно перемешивающим смесь.

В беспоршневом роторно-шланговом бетононасосе с гидравлическим приводом (рис. 6.15) два обрезиненных ролика 3 ротора 4 прокатываются по участку эластичного шланга /, заключенному в полукольцевой насосной камере 2, и выдавливают из него бетонную смесь в напорный рукав 5, соединенный с бетоноводом 6. Во всасывающем рукаве 9 за счет упругого восстановления формы шлагом создается разряжение, необходимое для засасывания бетонной смеси из приемного бункера 7 с лопастным смесителем 8, непрерывно перемешивающим смесь.

Современные роторно-шланговые бетононасосы имеют производительность 30...70 м3/ч и обеспечивают подачу бетонной смеси до 300 м по горизонтали и до 70 м по вертикали.

В качестве сборно-разборных бетоноводов бетононасосных установок используют стальные длиной до 3 м бесшовные трубы постоянного диаметра на всем его протяжении. Прочность и герметичность соединения труб на стыках обеспечивается специальными быстродействующими рычажными замками.

Насосы с гидравлическим приводом выпускают в стационарном и передвижном вариантах, включая модели на шасси автомобилей со стреловым оборудованием (автобетононасосы).