ГОСТ 22783-77. Бетоны. метод ускоренного определения прочности на сжатие. Определение прочности на сжатие бетона

Прочность бетона на сжатие - как определить

Прочность бетона на сжатие является одним из наиболее важных свойств. Она определяет его реакцию на химическое или механическое воздействие. На эту характеристику обращают особое внимание в строительной индустрии. На различных этапах строительства используются разные типы одного стройматериала. Так, для закладывания фундамента и для строительства стен здания не подойдет один и тот же класс. Но и тот и другой бетон должны обладать определенной устойчивостью, чтобы не допустить разрушение объекта.

Механические способы проверки материала на прочность

Существуют способы определения прочности бетона на сжатие, не требующие его разрушения. Они основаны на косвенных характеристиках результатов измерения специальных проборов.

Существуют способы определения прочности бетона на сжатие, не требующие его разрушения. Они основаны на косвенных характеристиках результатов измерения специальных проборов.

Есть несколько основных методов, с помощью которых можно провести испытание прочности бетона на сжатие. Для механических методов применяются различные приборы. Ими определяется глубина, на которую возможен ввод рабочей части этого устройства в верхний слой.

Молоток Физделя

Молоток Физделя определяет пластическую деформацию стройматериала. При ударе на нем образуется углубление. Далее производится замер диаметра этой лунки. Именно по этому параметру судят о надежности проверяемого материала.

Молоток Физделя

Перед проведением испытания бетона на сжатие, его необходимо подготовить. С образца счищается шпатлевка, штукатурка и краска. Удар должен быть средней силы и наноситься от локтя. Чтобы получить достоверные результаты, необходимо сделать 10–12 углублений в каждом участке. Расстояние между ударами не менее 3 см.

Далее высчитывается среднее значение полученных диаметров. На основе измерений и лабораторных исследований образцов данной конструкции строится специальный график, определяющий прочность бетона на сжатие.

Молоток Кашкарова

Определение прочности бетона на сжатие с использованием молотка Кашкарова также основано на свойствах пластической деформации материала. В этом случае в конструкции молотка имеется контрольный стержень.

Молоток Кашкарова

После удара на образце образуются два углубления. Первое находится на поверхности образца, а второе – на самом стержне. После измерения обоих диаметров их необходимо сравнить. Полученное соотношение напрямую зависит от устойчивости материала стержня, поэтому исключаются погрешности, связанные с силой и скоростью удара.

На основе полученных данных строится тарировочная кривая, по которой определяют искомую прочность бетона на сжатие.

Приборы со стрежневым ударником

К этим приборам относится молоток Шмидта, склерометр КМ, пистолеты ЦНИИСКа и Борового. Принцип их работы основывается на методе упругого отскока.

Чтобы измерения были наиболее точными, для удара используется одинаковая кинетическая энергия пружины из металла. На приборах имеется шкала, которая фиксирует полученные данные. Когда устройство касается стройматериала, происходит автоматический выстрел бойка.

Метод исследования на отрыв со скалыванием

Данным способом производится контроль прочности бетона внутри образца. Необходимо подобрать участок образца, в котором отсутствует арматура и другие внедрения.

Исследование проводится с помощью трех видов прибора. Первый тип устройств закладывается в конструкцию при бетонировании. Остальные анкерные устройства устанавливаются с помощью шпуров, предварительно высверленных в стройматериале.

Представлены основные типы приспособлений

Определение устойчивости бетона к сжатию ультразвуком

Ультразвуковые методы испытания, используемые в строительстве

От устойчивости материала зависит то, с какой скоростью в него могут проникать ультразвуковые волны. На основе этого действуют устройства, которые определяют прочность бетона на сжатие ультразвуком.

Ультразвуковые преобразователи делятся на две группы в зависимости от характеристики, определяющей устойчивость. Ее можно вычислить, узнав либо скорость проникновения ультразвуковых волн, либо время.

Для колонн, балок и других подобных конструкций применяется сквозное прозвучивание. В этом случае приборы располагают с двух сторон исследуемого образца. Для плоских конструкций используют поверхностное прозвучивание, при котором прибор устанавливают с одной стороны.

Скорость, с которой ультразвук распространяется в материале, зависит от его упругости и плотности. А также на эту характеристику оказывает влияние наличие трещин и пустот, которые могут значительно снизить надежность материала. Поэтому ультразвуковой метод дает информацию не только об устойчивости к сжатию, но и о наличии дефектов и их местоположениях.

Способы неразрушающего контроля надежности стройматериала

Методы разрушающего контроля являются необходимыми для любого строительно объекта. Существует несколько таких способов:

- Проведение исследования на специально изготовленных образцах.

- Образцы могут быть выпилены или вырублены из безопасных мест самой конструкции.

- Проведение исследования образцов, сделанных на строительной площадке в условиях, которые определяются с помощью конкретного технологического регламента.

Самостоятельное измерение устойчивости материала

В самостоятельных испытаниях используется молоток весом от 400 до 800 г и зубило. К материалу приставляют зубило, по которому производится локтевой удар молотком. После этого устанавливается степень повреждения материала.

Существует формула Боломея-Скрамтаева, которая позволяет оценить прочность бетона на сжатие. Она выглядит следующим образом:

Формула Боломея-Скрамтаева

R_б=A*R_ц*(Ц/В-0,5) , где:

- R_б – прочность на сжатие.

- R_ц – марка цемента.

- A – коэффициент равный 0,6.

- Ц/В – цементно-водное соотношение.

Данные методы определения прочности бетона не требуют больших затрат и усилий. Но они недостаточно надежны, поэтому при строительстве важных объектов, стоит обратиться к профессиональным способам.

Видео по теме: Применение измерителя прочности бетона(склерометр) ИПС-МГ4.04

specnavigator.ru

2. Определение прочности тяжелого бетона

неразрушающими методами

Для более полного контроля прочности бетона в изделиях недостаточно обычных стандартных испытаний контрольных образцов. Образцы имеют другие размеры, что сказывается на условиях их формования и твердения, и поэтому они оценивают прочность бетона в изделии лишь с некоторой степенью приближения.

Таблица 3.16. Результаты определения предела прочности бетона на сжатие

| Дата изготовления образцов | Маркировка серии образцов | Проектный класс (марка), МПа | Удобоукладываемость бетонной смеси ОК, см | Дата испытания | Масса образца, г | Размеры образца, см | Средняя плотность образца в момент испытания, кг/м3 | Тип испытательной машины, шкала | Показания силоизмерителя испытательной машины | Разрушающая нагрузка, кН (кгс) | Прочность бетона, приведенная к базовому размеру образца, МПа | Средняя прочность серии образцов, МПа |

В настоящее время широко используют неразрушающие методы контроля прочности бетона, которые позволяют ориентировочно определить прочность в любой конструкции или на любом отдельном участке конструкции или изделия без их разрушения. Неразрушающие методы можно разделить на две группы: механические или поверхностные (методы упругого отскока, ударного импульса, пластических деформаций, отрыва участка конструкции, скалывания ребра конструкции и т.д.) и физические (ультразвуковые, резонансные методы, метод свободных колебаний). При использовании неразрушающих методов прочность бетона определяют по градуировочной зависимости, связывающей косвенный показатель прочности бетона (величина отскока бойка, диаметр отпечатка на бетоне, скорость прохождения через него ультразвукового импульса и т.п.) с прочностью бетона. Градуировочная зависимость устанавливается на основании параллельных испытаний под прессом и неразрушающим методом не менее чем пятнадцати серий контрольных образцов-кубов. Контрольные образцы отбираются из произвольно выбранных замесов. Если отобранные таким образом образцы не обеспечат разброса значений прочности бетона в диапазоне, дающем возможность построить градуировочную зависимость, допускается изготавливать до 40% образцов с отклонениями по цементно-водному отношению до 0,4.

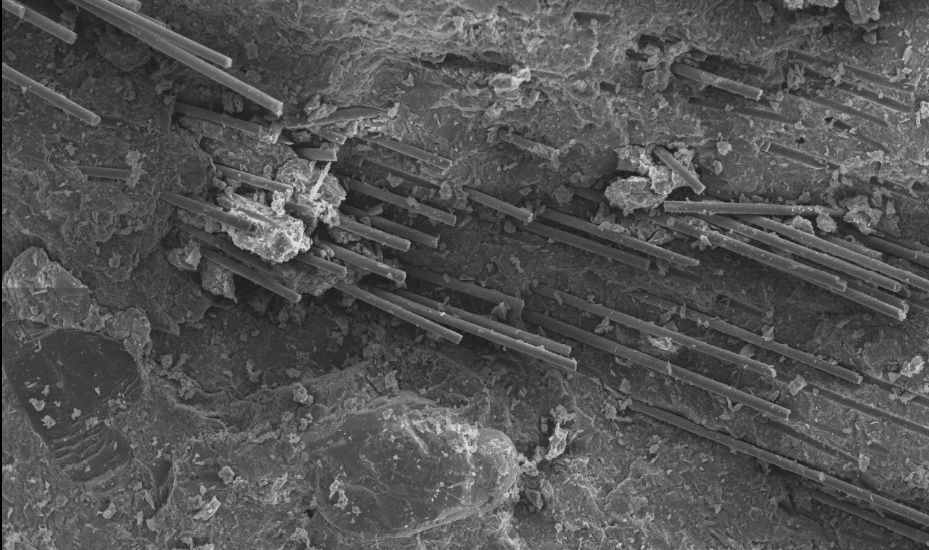

Среди механических неразрушающих методов на практике наиболее распространены: метод пластических деформаций, основанный на принципе заглубления в бетон бойка (шарика) при ударе и получения отпечатка (лунки) на бетоне определенного диаметра, и метод упругого отскока, в котором косвенной характеристикой прочности является величина отскока бойка от поверхности бетона (или прижатого к ней ударника).

Первый метод испытания бетона реализуется с помощью пружинных приборов с определенной энергией удара, а также молотка Кашкарова с произвольной энергией удара. С целью уменьшения влияния этого параметра на результаты измерений, при использовании последнего прибора косвенной характеристикой прочности бетона является соотношение диаметров отпечатков на бетоне и эталонном стержне.

Эталонный молоток конструкции К. П. Кашкарова представлен на рис.3.6. Метод определения прочности бетона заключается в том, что при ударе молотком по поверхности бетонной конструкции одновременно образуется два отпечатка: первый диаметром — на бетоне, второй диаметром— на введенном в молоток эталонном стержне. За косвенную характеристику прочности бетона принимают отношение, по которому определяют прочность бетона в данном месте конструкции. Эталонный стержень изготовлен из стали Ст3 длиной 150 и диаметром 10 мм; конец стержня заострен.

Эталонным молотком наносят не менее 5 ударов в различных точках по длине или площади конструкции. Во время испытания необходимо следить за тем, чтобы ось головки молотка была перпендикулярна поверхности испытуемой конструкции. После каждого удара эталонный стержень передвигают таким образом, чтобы расстояние между центрами соседних отпечатков было не менее 10 мм. Удары по поверхности испытуемой конструкции наносят так, чтобы расстояние между местами испытаний было не менее 30 мм. Диаметр лунок на бетонной поверхности и эталонном стержне измеряют с погрешностью до 0,1 мм угловым масштабом, состоящим из двух стальных измерительных линеек, склепанных под углом. Для облегчения измерения диаметров отпечатков на бетоне удары можно производить через листы копировальной и белой бумаги.

Прочность бетона в конструкции устанавливают с помощью градуировочной зависимости по среднеарифметическому значению косвенной характеристики. Полученные таким образом значения прочности справедливы для бетона с влажностью 2 – 6%. В случае повышенной влажности значения предела прочности бетона необходимо умножить на поправочный коэффициент влажности, принимаемый равным при влажности 8% ─ 1,1; при влажности 12% ─ 1,2.

Метод упругого отскока позволяет получать более достоверные данные о прочности бетона, так как на величину упругого отскока в большей степени влияют внутренние слои конструкции. Этот метод осуществляется с помощью молотков Шмидта, часто называемых склерометрами. Склерометр ОМШ–1 (рис.3.7) предназначен для определения прочности бетона на сжатие в диапазоне 5...40 МПа в бетонных и железобетонных конструкциях.

Перед выполнением удара нажатием ладони на сферический конец индентора 1 приводят склерометр в рабочее положение. При этом стрелка на шкале прибора должна занять нулевое положение. Затем устанавливают склерометр в выбранную точку испытуемой поверхности перпендикулярно к ней. Удерживая склерометр за корпус двумя руками так, чтобы один палец находился у стопора, прижимают индентор к поверхности бетона и плавно сдвигают к ней корпус прибора до щелчка (удара). Не отводя склерометр от поверхности бетона, нажимают пальцем на кнопку – стопор 2, фиксируя положение бегунка со стрелкой 3 после удара. Высоту отскока определяют по шкале с точностью до единицы (0,5 деления шкалы). Испытание выполняют в не менее чем пяти точках изделия.

Затем вычисляют среднее значение величины упругого отскока и определяют прочность бетона по градуировочной зависимости, заранее установленной путем параллельных испытаний контрольных кубов бетона склерометром и на прессе. При испытании контрольных кубов склерометром они должны быть зажаты в прессе усилием (305) кН. Положение склерометра относительно испытуемой поверхности должно быть таким же, как и при установлении градуировочной зависимости, то есть горизонтально. При необходимости испытания горизонтальных или наклонных поверхностей следует учесть угол наклона между продольной осью прибора и горизонтальной плоскостью для введения поправки при обработке результатов.

Результаты опытов заносят в табл.3.17.

Таблица 3.17. Результаты определения прочности бетона неразрушающим методом

| Вид контролируемой прочности и ее требуемое значение | Наименование неразрушающего метода, тип прибора | Среднее значение косвенной характеристики прочности | Значение прочности бетона по градуировочной зависимости, МПа | Поправочный коэффициент | Значение прочности бетона с учетом поправочного коэффициента, МПа | Среднее зеначение прочности бетона, МПа |

studfiles.net

11.1 Определение прочности бетона при сжатии

По прочности на сжатие тяжелый бетон подразделяется на классы: В3,5; В5; В7,5; В10; В12,5; В15; В20; В22,5; В25; В27,5; В30; В35; В40; В45; В50; В55; В60; В65; В75; В80 или марки: М50; М75; М100; М150; М200; М250; М300; М350; М400; М450; М500; М600; М700; М800, легкий – на классы: В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15; В17,5; В20; В22,5; В25; В30 или марки: М35; М50; М75; М100; М150; М200; М250; М300; М350; М400; М450; М500.

Между средней прочностью Rb и классом бетона В при коэффициенте вариации V=0,135 иммется зависимость:

Rb=В/0,778

Оборудования и материалы: проба бетонной смеси, формы для изготовления образцов, гидравлический пресс, штангенциркуль, стальной стержень диаметром 16 мм, кельма, секундомер, лабораторная виброплощадка, камера нормального твердения.

Проведение испытаний. Прочность бетона при сжатии определяют испытанием серии образцов-кубов с размерами ребер 70, 100, 150, 200 и 300 мм или цилиндров диаметром 70, 100, 150 и 200 мм с высотой, равной двум диаметрам. Размеры образцов зависят от крупности щебня (гравия) и принимаются по таблице 1. За эталон принят куб с ребром 150 мм.

При испытании конструкционно- теплоизоляционного бетона на пористых заполнителях изготавливают образцы с наименьшим размером 150 мм независимо от крупности заполнителя.

Таблица 11.1

Размеры образцов в зависимости от крупности щебня (гравия)

| Наибольшая крупность зерен щебня (гравия), мм | Наименьший размер образцов, мм | |

| Ребро куба | Диаметр цилиндра | |

| 10 | 70 | 70 |

| 20 | 100 | 100 |

| 40 | 150 | 150 |

| 70 | 200 | 200 |

| 100 | 300 | - |

Количество образцов в серии зависит от внутри серийного коэффициента вариации и принимается: ≥ 2 при Vз≤5%, 3-4 при 8>Vз>5 и 6- при Vз>8.

Формы заполняют бетонной смесью слоями по высоте не более 100 мм и независимо от удобоукладываемости штыкуют стержнем диаметром 16 мм от краев к середине формы из расчета один нажим на 10см2 верхней открытой поверхности.

Бетонные смеси с подвижностью менее 10 см и жесткостью менее 11 с дополнительно уплотняют вибрированием на лабораторной площадке с частотой колебаний 2900±100 и амплитудой 0,5±0,05, причем форма с бетонной смесью должна быть закреплена жестко. Вибрируют до полного уплотнения и прекращают, когда поверхность бетона выравнивается, на ней появится тонкий слой цементного теста и прекратятся выделятся пузырьки воздуха. Поверхность образца заглаживают.

При изготовлении образцов из бетонной смеси жесткостью более 11 с смесь уплотняют вибрированием на виброплощадке с пригрузом, обеспечивающим давление, принятое на производстве, но не менее 0,004 МПа. Бетонной смесью заполняют форму с некоторым избытком, примерно до половины высоты насадки, укладывают сверху пригруз и встряхивают до прекращения оседания пригруза и еще дополнительно 5-10 с.

Образцы для твердения в условиях нормальной влажности вначале хранят в формах, покрытых влажной тканью, при температуре (20±5)0С. Для бетонов классов В7,5 и выше их освобождают от форм не ранее чем через 24ч, классов В5 и ниже- через 48-72 ч и затем помещают в камеру с температурой (20±3)0С и относительной влажностью воздуха (95±5)0С.

Испытания на сжатие выполняют на гидравлическом прессе с точностью показаний ±2%. Пресс должен иметь шаровую опору на одной из опорных плит. Шкалу силоизмерителя пресса выбирают из условия, что разрушающая нагрузка должна находится в интервале 20-80% от максимальной, допускаемой шкалой. Нагрузка должна возрастать непрерывна и равномерно со скоростью (0,6±0,4) МПа/с до разрушения образца.

Образцы – кубы испытывают таким образом, чтобы сжимающая сила была направлена параллельно слоям укладки бетонной смеси в формы, при испытании образцов-цилиндров- перпендикулярно слоям укладки. Далее определяют площадь сдавливания, для чего замеряют размеры образцов с точностью до 1%.

В образцах- кубах каждый линейный размер вычисляют как среднее арифметическое значение из двух измерений посредине противоположных граней. Диаметр образца – цилиндра определяют как среднее арифметическое значение результатов четырех измерений (по два взаимно перпендикулярных измерения диаметра на каждом торце).

Обработка результатов. Предел прочности отдельного образца при сжатии определяют по формуле:

Rb.c,=αP/F

где Rb.c- предел прочности бетона при сжатии, МПа; Р- разрушающая нагрузка, Н; F- площадь образца, м2; α- масштабный коэффициент для перевода к прочности образца- куба с ребром 15 см, который допускается принимать по Таблице 11.2.

Предел прочности бетона определяют как среднее арифметическое значение пределов прочности испытанных образцов. Результаты испытания записывают в Таблицу 11.3

Таблица 11.2Значения масштабных коэффициентов

| Форма и номинальный размер образцов, мм | Минимальное значение масштабных коэффициентов | |

| При испытании на сжатие σ | При испытании на растяжение σ | |

| Кубы с ребром: | ||

| 70 | 0,85 | 0,85 |

| 100 | 0,95 | 0,92 |

| 150 | 1,00 | 1,00 |

| 200 | 1,05 | 1,08 |

| 300 | 1,10 | |

| Цилиндры диаметром с высотой: | ||

| 100×200 | 1,16 | |

| 150×300 | 1,20 | |

| 200×400 | 1,24 | |

| 300×600 | 1,28 | |

Таблица 11.3Определение прочности бетона при сжатии

| Показатель | Номер образца | ||

| 1 | 2 | 3 и т.д. | |

| Размеры образца: а(d), м | |||

| b(h), м | |||

| Площадь поперечного сечения F, м2 | |||

| Разрушающая нагрузка Р, Н | |||

| Предел прочности при сжатии Rb.c., МПа | |||

| Среднее значение предела прочности при сжатии двух наибольших значений Rb.c., МПа | |||

studfiles.net

ГОСТ 22783-77. Бетоны. метод ускоренного определения прочности на сжатие

ГОСТ 22783-77 определяет ускоренный метод определения прочности бетона. Испытание поводится по достижении бетоном проектной марки (28, 90, 180 суток). Испытываются на сжатие образцы, твердевшие по специальному температурному режиму в воде. Действует ГОСТ 22783-77 на бетоны цементные с плотными или пористыми заполнителями. Стандарт действует с 01.07.78г.

ГОСТ 22783-77

Группа Ж19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БЕТОНЫ

Метод ускоренного определения прочности на сжатие

Concretes. Method of accelerated determination

of compressive strength

Дата введения 1978-07-01

УТВЕРЖДЕН И ВВЕДЕН в действие Постановлением Государственного комитета Совета Министров СССР по делам строительства от 31 октября 1977 г. № 168

ПЕРЕИЗДАНИЕ. Май 1992 г.

Настоящий стандарт распространяется на цементные бетоны на плотных и пористых заполнителях, применяемые для изготовления монолитных конструкций. Стандарт устанавливает метод ускоренного определения прочности бетона на сжатие, ожидаемой в возрасте, отвечающем его проектной марке (28, 90, 180 суток или в другом возрасте, именуемом в дальнейшем "проектный возраст") по результатам испытаний контрольных образцов, твердевших в воде по специальному температурному режиму.

1. Общие положения

1.1. Прочность бетона на сжатие, ожидаемую в проектном возрасте, определяют по экспериментально установленной градуировочной зависимости между прочностью бетона при ускоренном твердении и прочностью этого бетона в проектном возрасте .

1.2. Результаты ускоренного определения прочности бетона используют для регулирования его состава в процессе производства.

2. Аппаратура и материалы

2.1. Для проведения испытаний применяют:

лабораторную камеру (см. чертеж), обеспечивающую поддержание температуры воды в камере с погрешностью ±2°С и время восстановления заданной температуры воды в камере после установки в нее контрольных образцов не более 5 мин;

пресс - по ГОСТ 28840-90;

формы для изготовления контрольных образцов - по ГОСТ 22685-89, снабженные стальными крышками толщиной не менее 5 мм;

воду для прогрева образцов - по ГОСТ 26633-91.

ЛАБОРАТОРНАЯ КАМЕРА

1; 5 - крышки; 2 - защитный стержень датчика температуры; 3 - ввод термометра; 4 - датчик температуры; 6 - регулятор температуры; 7 - нагреватель; 8 - решетка

3. Подготовка и проведение испытаний

3.1. Образцы для ускоренного определения прочности и для определения прочности бетона в проектном возрасте изготовляют по ГОСТ 10180-90 или ГОСТ 11050-64 из одной и той же пробы бетона, отобранной в соответствии с ГОСТ 18105-86.

3.2. Крышки на формы с образцами для ускоренного определения прочности устанавливают не позднее, чем через 15 мин после окончания формования, притирая их к поверхности бетона.

3.3. Формы с образцами помещают в камеру для тепловой обработки в один ряд. При этом расстояние от боковых граней форм до соседних форм или стенок камеры, а также от дна форм до нагревателей должно быть не менее 5 см. Уровень воды в камере должен превышать верхний уровень образцов не менее чем на 10 см.

3.4. Тепловую обработку образцов проводят по режимам, приведенным в таблице.

|

|

|

|

|

|

|

|

Этапы твердения

|

Темпера- ратура среды, °С

|

Режим I

|

Режим II

|

||

|

Номиналь- ная длитель- ность, ч

|

Предель- ные отклоне- ния, мин

|

Номиналь- ная длитель- ность, ч

|

Предель- ные отклоне- ния, мин

|

||

|

Предварительное выдерживание на воздухе

|

20±5

|

2

|

±15

|

1

|

±5

|

|

Прогрев в воде

|

70±2

|

16

|

±15

|

4,5

|

±5

|

|

Охлаждение на воздухе до распалубки

|

20±5

|

0,5

|

±5

|

0,5

|

±5

|

|

Охлаждение на воздухе после распалубки

|

20±5

|

1

|

±10

|

1

|

±10

|

|

Общая продолжительность твердения

|

-

|

19,5

|

±25

|

7,0

|

±15

|

Основным является режим I, обеспечивающий получение результатов контроля в течение суток.

Для получения результатов в более короткие сроки допускается применять режим II.

3.5. Распалубку и выдерживание образцов после тепловой обработки производят при температуре, указанной в таблице. При этом образцы после тепловой обработки укладывают на прокладки толщиной не менее 10 мм. Площадь контакта образцов с прокладками должна быть не более 30% от площади грани образца.

3.6. Испытание образцов на сжатие - по ГОСТ 10180-90 или ГОСТ 11050-64.

4. Установление градуировочной зависимости "Прочность при ускоренном твердении - прочность в проектном возрасте"

4.1. Градуировочную зависимость устанавливают экспериментально для бетонов одного проектного возраста и приготовленных из одинаковых материалов независимо от состава бетона и его марки.

При контроле бетона одной марки по прочности на сжатие допускается вместо градуировочной зависимости устанавливать переводной коэффициент.

4.2. Для установления градуировочной зависимости или переводного коэффициента изготовляют из одной и той же пробы бетона две параллельные серии образцов. Образцы одной серии должны твердеть по ускоренному режиму, а второй - в нормальных условиях по ГОСТ 10180-90 до достижения проектного возраста.

Размер контрольных образцов и конструкция форм для их изготовления должны быть одинаковыми.

4.3. При производственном контроле прочности бетона пробы бетона для установления градуировочной зависимости или переводного коэффициента отбирают равномерно не менее месяца.

4.4. Количество проб бетона для установления градуировочной зависимости должно быть не менее 25, а для установления переводного коэффициента - не менее 10. При этом количество проб бетона каждой марки, используемых для установления градуировочной зависимости, должно быть одинаково.

4.5. Градуировочную зависимость принимают линейной:

Коэффициент и рассчитывают по формулам

|

|

|

|

|

|

|

|

где и

|

-

|

прочность ой серии образцов при ускоренном твердении и в проектном возрасте;

|

|

|

|

и

|

-

|

средние прочности серий образцов при ускоренном твердении и в проектном возрасте, испытанных при установлении градуировочной зависимости.

|

|

4.6. Переводной коэффициент вычисляют по формуле

4.7. Для градуировочной зависимости (1) вычисляют величины коэффициента корреляции и остаточного среднего квадратичного отклонения по формулам

Для определения переводного коэффициента величину рассчитывают по формуле

4.8. Градуировочная зависимость или переводной коэффициент устанавливают не реже двух раз в год.

4.9. Прочность бетона по настоящему стандарту допускается определять только в случаях, когда коэффициент корреляции , а остаточное среднее квадратическое отклонение от средней прочности бетона в проектном возрасте .

4.10. Примеры установления градуировочной зависимости и расчета переводного коэффициента приведены в приложениях 1 и 2.

5. Обработка результатов

5.1. Ожидаемую прочность бетона на сжатие в проектном возрасте по результатам испытаний ускоренным методом определяют:

по формуле (1) - при использовании градуировочной зависимости;

по формуле - при использовании переводного коэффициента .

Приложение 1

Справочное

Пример установления градуировочной зависимости

На бетоносмесительном заводе из одних и тех же материалов выпускают бетон марок М 300 и М 400. Ожидаемую прочность при нормальном твердении в возрасте 28 суток определяют ускоренным методом (режим твердения I).

Для установления градуировочной зависимости между прочностью бетона при ускоренном твердении и в проектном возрасте при нормальном твердении были испытаны 25 параллельных серий контрольных образцов различных марок бетона, изготовленных из одинаковых материалов.

Результаты испытаний серий контрольных образцов приведены в таблице.

|

|

|

|

|

|

|

|

Номера проб

|

Прочность бетона,

|

|

|

|

|

при ускоренном твердении

|

при нормальном твердении в возрасте 28 суток

|

|

|

|

|

1

|

252

|

393

|

|

|

|

2

|

289

|

416

|

|

|

|

3

|

329

|

426

|

|

|

|

4

|

343

|

476

|

|

|

|

5

|

366

|

497

|

|

|

|

6

|

212

|

323

|

|

|

|

7

|

223

|

337

|

|

|

|

8

|

392

|

472

|

|

|

|

9

|

318

|

426

|

|

|

|

10

|

270

|

363

|

|

|

|

11

|

339

|

423

|

|

|

|

12

|

359

|

470

|

|

|

|

13

|

295

|

441

|

|

|

|

14

|

265

|

418

|

|

|

|

15

|

254

|

331

|

|

|

|

16

|

200

|

343

|

|

|

|

17

|

196

|

360

|

|

|

|

18

|

128

|

192

|

|

|

|

19

|

153

|

248

|

|

|

|

20

|

170

|

306

|

|

|

|

21

|

205

|

302

|

|

|

|

22

|

190

|

304

|

|

|

|

23

|

188

|

334

|

|

|

|

24

|

228

|

334

|

|

|

|

25

|

197

|

312

|

|

Коэффициенты уравнений градуировочной зависимости определяют по формулам (2) и (3), а величины и по формулам (4) и (5)

.

В соответствии с формой (1) градуировочная зависимость "прочность при ускоренном твердении - прочность в проектном возрасте" описывается уравнением

.

График этого уравнения и результаты испытаний образцов приведены на чертеже.

График градуировочной зависимости

Коэффициент корреляции и среднеквадратичное отклонение , характеризующие точность полученной зависимости определяют по формулам (7) и (8)

В связи с тем, что и , допускается проведение контроля прочности по настоящему стандарту.

Приложение 2

Справочное

Пример расчета переводного коэффициента

На бетоносмесительном заводе выпускают в основном бетон одной марки М 200. Поэтому при ускоренном определении прочности (режим твердения I) в соответствии с п. 5.1 рассчитывают переводной коэффициент К.

Для расчета коэффициента К были испытаны 13 параллельных серий контрольных образцов бетона М 200. Средние результаты испытаний контрольных образцов по каждой серии приведены в таблице.

|

|

|

|

|

|

Номера серий

|

Прочность бетона,

|

Отношение

|

|

|

при ускоренном твердении,

|

при нормальном твердении в возрасте 28 сут

|

||

|

1

|

148

|

234

|

1,58

|

|

2

|

142

|

226

|

1,59

|

|

3

|

151

|

251

|

1,66

|

|

4

|

136

|

232

|

1,70

|

|

5

|

155

|

226

|

1,46

|

|

6

|

171

|

297

|

1,74

|

|

7

|

177

|

278

|

1,57

|

|

8

|

170

|

279

|

1,64

|

|

9

|

186

|

274

|

1,47

|

|

10

|

164

|

277

|

1,69

|

|

11

|

190

|

291

|

1,53

|

|

12

|

165

|

259

|

1,60

|

|

13

|

181

|

261

|

1,44

|

По формуле (4) .

Подставляя данные таблицы в формулу (8), получают:

.

Величину остаточного среднего квадратичного отклонения определяют по формуле (9)

.

В связи с тем, что , допускается проведение контроля прочности по настоящему стандарту.

Текст документа сверен по:

официальное издание

Минстрой России - М.: Издательство

стандартов, 1992

www.avtobeton.ru

Процесс контроля качества бетона, определение его прочности на сжатие и прочие характеристики

Контроль прочности бетона — одна из наиболее важных процедур, проводимых в обязательном порядке при проверке готовности к эксплуатации бетонных элементов и конструкций, и заключается в сопоставлении фактической и расчетной прочности материала. Прочность бетона определяют как способность к сопротивлению различного рода механическим и физическим нагрузкам: сжатие-растяжение, изгиб, заморозка (разморозка) и т.д.

Как происходит процесс определения прочности бетона на сжатие

Основной показатель качества бетона, который подлежит нормированию и контролю, — класс по прочности бетона на сжатие. Значение класса соответствует кубиковой прочности материала, определяемой как временное сопротивление сжатию бетонных кубов, измеряется в МПа и находится в пределах от В0,5 до В120. Лаборатории заводов, которые производят бетонные материалы для строительства или на стройках в основном определяют и контролируют лишь прочность, определенную для образца в форме куба (R).

Действительную же прочность при сжатии определяют призменной прочностью бетона (Rb). Именно Rb указывают в проектах, нормативной документации, которую составляют на основе данных экспериментов с целью определить временное сопротивление сжатию бетонных призм. Взаимное изменение прочности образцов, изготовленных в форме куба и призмы, устанавливают в условиях специальных лабораторий, во время работы в которых по формуле С=-jR определяют коэффициент прочности образца в виде призмы. Зависимость описывают с помощью функции Rb = f(R), которая демонстрирует прямое взаимное влияние прочности кубика и призмы из исследуемого бетона. В технических нормативных документах зависимость принята в виде уравнения Rb = 0,7R (марки бетона от 300 до 600).

Следует отметить интересную особенность — состав бетонной смеси, качество наполнителей, технологические регламенты и способы изготовления бетонной смеси, а также методики ее укладки, мало сказываются на изменении показателей призменной и кубиковой прочности бетона (для идентичных кубов и призм, используемых при проведении испытаний). Для определения максимального уровня прочности материала применяют технические испытания, которые осуществляются в производственных условиях для контроля над качеством выпускаемой продукции.

Контроль качества бетона и способы проверки материала

Для проверки бетона на прочность используют различные методики, суть которых состоит в испытаниях нескольких, обычно, трех одинаковых образцов. Проверка прочности бетона на растяжение осуществляется способом проведения испытательных действий на осевое растяжение образцов, которое весьма трудоемко, требует образцов специальной формы и мощных устройств. Практическое определение этого критерия проводят, раскалывая одинаковые куски бетона с помощью проволоки, стержней или других приспособлений. Замеряя силу воздействия, при котором происходит раскол, определяют среднюю величину прочности при растягивающем воздействии и сравнивают полученное значение с заявленным показателем, для данного класса бетона.

Еще один способ получения значения показателя прочности при растяжении является косвенный метод определения прочности бетона на изгиб. В случае, если размер зерновых ингредиентов заполнителя не превышает 16 миллиметров, удобными для проведения испытаний считаются образцы в форме бруса. Их укладывают на опорные приспособления, расстояние между которыми составляет не менее 30 см, и нагружают в центральной части до изгиба (разрушения).

Предельный показатель прочности на разрывное усилие при сгибе, как правило, вдвое больше разрушающего напряжения, значение которого находят во время проведения исследований на прямое растяжение. По окончании экспериментальных испытаний, части образца используют для расчета прочности бетона на сжатие. Такой параметр, как лимит прочности на разрыв, применяют при составлении проекта бетонных дорожных покрытий без применения армирующих компонентов.

При выборе класса прочности бетонной смеси следует учитывать следующие особенности его эксплуатации:

1. Существует обратная зависимость прочности на растяжение (сжатие) от возраста бетона и заявленного срока использования сооружения.

2. При составлении проекта современных сооружений из железобетона, как правило, такой показатель, как прочность при растяжении во внимание не принимают. Однако призменную и кубиковую прочность бетона на сжатие, все же следует учитывать, в случае если строительство ведется в местности с предрасположенностью к резким колебаниям температур и уровня влажности.

3. Для возведения жилых сооружений в нормальных климатических условиях применяют бетон марки не выше М200. Для мостов, автомагистралей и гидротехнических сооружений повышенного класса риска, следует выбирать бетон не ниже М400, с содержанием пластификаторов и гранитного щебня.

promplace.ru