Разделительная смазка для пресс-форм и моделей. Разделительная смазка для форм

Достоинства смазок под полиуретан для форм

Жидкий полиуретан для заливки форм повсеместно применяется для литья точных матриц под самые разные изделия. Без преувеличения, мастера по всему миру уже на протяжении многих лет активно используют этот материал и остаются довольны. Но, как мы писали ранее в наших статьях, при литье полиуретана есть свои нюансы. Есть в нашем багаже знаний на сайте одна статья, посвящённая адгезии, и там мы вскользь качаемся темы антиадгезионных разделителей и смазок. В данной же статье, мы хотим рассказать Вам о том, как важно использовать разделительные смазки, когда вы льёте жидкий полиуретан для форм.

В первую очередь перечислим главные достоинства смазок, которые прольют свет на факт необходимости их использования:

- 1. Обеспечивают антиадгезионное покрытие при литье.

- 2. Позволяют легко вынимать изделия из формы.

- 3. Создают защитную поверхность, обеспечивающую сохранность формы.

- 4. Предотвращают прилипание.

Как видите, у разделительных смазок имеется ряд важных для использования факторов, которые делают их незаменимыми при заливке форм из полиуретана или смесей в форму.

Как использовать разделители

Коротко о том, как правильно наносить разделительную смазку. Как правило, смазка наносится кистью. Даже если вы обладатель разделителя, фасованного в балончики, всё равно, после взбрызгивания смазки, её необходимо размазать по форме кистью. При нанесении смазки важно соблюсти золотую середину: её нельзя использовать слишком мало или слишком много. Два или три полных прохода тонким слоем кисти по всей поверхности взаимодействия будет достаточно. Если нанесёте слишком мало смазки — появится риск, что Ваше изделие слипнется при выемке, если нанесёте много смазки — появится возможность того, что ваш литьевой материал вступит в реакцию со смазкой ещё до схватывания, что тоже отразится на качестве итогового изделия.

Виды смазок

Смазок, которые используются в сфере литья полиуретанов, на данный момент на рынке имеется великое множество. Они разнятся по составу, качеству, таре, но все их условно можно разделить на следующие три категории:

1. Смазки на восковой основе. Как не сложно догадаться, в основе таких смазок лежит такой материал как воск. Данные смазки весьма неприхотливы и дешевы, при том, что являются специализированными в полимерном производстве. Восковая смазка для литья будет несколько более густой, чем её аналоги, а главной её проблемой при использовании будет забивка фактуры формы. Спустя несколько циклов использования, рельефные неровности и впадины на вашей форме могут забиться данным разделителем. Поэтому, при использовании восковой смазки очень важно мыть и чистить формы после каждых 2-3 использований. Не забывайте сушить ваши формы!

2. Смазки на силиконовой основе. Являются более дорогими и более удобными в использовании, нежели восковые. Из названия следует, что в основе таких смазок лежит силикон. Благодаря этому, данные разделители не забивают фактуру и рельеф формы, в отличии от восковых смазок. В частных случаях одного нанесения восковой смазки может быть достаточно даже для нескольких отливок.

3. Самодельные смазки. Мы настоятельно не рекомендуем Вам пользоваться данными смазками, однако, если бы мы не упомянули об их существовании, то статья была бы не полной. Для самодельных смазок люди используют самые разнообразные материалы. Как по отдельности, так и смешивая. Этими материалами могут выступать всевозможные мыльные растворы, жиры, мазут и прочее. Некоторые мастера имеют свои рецепты. Мы же снова повторимся, что такие смазки опасно использовать, так как они могут повредить вашему изделию, либо негативно сказаться на его качестве.

kremen.ru

Разделительная смазка для силиконовых форм Ease Release 205 (70 г) под кисть от Smooth-On

Разделительная защитная смазка для силиконовых форм Ease Release 205 от SMOOTH-ON под кисть

Легкое разделение и защита формы. Универсальный разделительный и защитный агент. Увеличивает долговечность силиконовых форм. Сильно облегчает выемку из форм. Можно легко наносить широкой мягкой кистью. Рекомендовано использовать при работе с силиконовыми формами и полиуретановыми пластиками, смолами различной природы.

Упаковка: 70 г, под кисть.

Ease Release 205 ― это превосходная разделительная смазка общего назначения для изготовления силиконовых форм и отливки изделий. Данный продукт разделяет модельные полиуретаны, смолы, силикон с силиконом. Ease Release 205 также эффективно применяется на алюминиевых, хромовых, силиконовых, эпоксидных, каучуковых и стальных формах.

Преимущества смазки Ease Release 205

- легко наносится и быстро сохнет

- эффективна в широком диапазоне температур от 21ºС до 260ºС

- обеспечивает превосходное разделение

- дает точную передачу деталей формы

- защищает форму, делая ее более долговечной при работе со смолами и пластиками

Ease Release 205 идеально отделяет

- силиконовые резины от оригинальных моделей

- силиконовые резины от силиконовой резины

- полиуретановые пластики от силиконовых резин

Технология работы

- Наносите состав в 2-3 слоя, давайте просохнуть каждому слою не менее 30 минут. Несоблюдение этого правила может привести к неразделению, неотверждению, изменению физических и химических свойств заливаемых материалов.

- Наносите состав перед каждой заливкой.

- Хорошо взболтайте перед каждым использованием! Тщательно очистите форму при помощи любого подходящего очистителя, чтобы удалить следы от предыдущих покрытий, а также от жира и пыли.

- Нанесите Ease Release 205 при помощи аэрозольного распылителя или кистью. Держите распылитель на расстоянии 15-20 см от поверхности формы для обеспечения ровного покрытия тонким слоем. Разделительная смазка Ease Release 205 быстро сохнет и не требует горячей сушки.

- Наносите свежий тонкий слой разделителя перед каждой отливкой. Перед окрашиванием или склеиванием отлитые изделия необходимо тщательно очистить от разделительного состава.

ВАЖНО

Не используйте Ease Release 205 с полиуретановыми пенами. Для разделения полиуретановых пен используйте Ease Release 2831.

При использовании с прозрачной ювелирной смолой может давать эффект матирования!

ПРЕДУПРЕЖДЕНИЕ

Используйте материал в проветриваемом помещении. Носите защитные очки, берегите кожу от попадания. Контакт материала с кожей может вызвать сухость. При попадании в глаза ― промойте водой в течение 15 минут.

ХРАНЕНИЕ

Материалы должны храниться при комнатной температуре (22-23°C) в помещении с небольшой влажностью. Не хранить и не распылять состав вблизи открытых источников огня либо возможных искр!

Использование разделительной смазки при изготовлении силиконовой формы из 2-х частей с замками

elastoform24.ru

Разделительная смазка для пресс-форм и моделей

(и) 950478

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l) Дополнительное к авт. свнд-ву (22) Заявлено 04.01.81 (21) 3232205/22-02 с присоединением заявки № (23) Приоритет

Опубликовано 15.08.82. Бюллетень № 30

Дата опубликования описания 15.08.82 (51) М. Кл.

В 22 С 3/00

9кударстмнный камнтнт

СССР (53) УДК621.744. .079(088.8) но деяам нзабретеннй н открытнй (72) Авторы изобретения

А. С. Ченцов, Б, М. Чайцын и Г. С. Жданов (7l ) Заявитель (S4) РАЗДЕЛИТЕЛЬНАЯ СМАЗКА ДЛЯ ПРЕСС-ФОРМ

И МОДЕЛЕЙ

Изобретение относится к литейному производству, а именно к составам разделительных смазок для пресс-форм и моделей, используемых при литье по выплавляемым моделям.

Известны разделительные смазки для пресс-форм и моделей, представляющие собой минеральные масла (трансформаторное и др.,), силиконовые жидкости, растительное масло (касторовое) и их

t0 смеси с различными растворителями jll

Однако масляная пленка на модели

3 оказывая положительное влияние при извлечении модели из пресс-формы, уменьшает смачиваемость моделей керамической суспензии при изготовлении форм, что приводит к ухудшению качества mливок. Для улучшения смачиваемости моделей необходимо их промывать в растворителях и вводить в керамическую сус- 20 пензию поверхностно-активные вещества (смачиватели).

Наиболее близкой к предлагаемой по технической сутцности и достигаемому

2 результату является разделительная смазка для пресс-формы (2), содержащая вес. :

Зтвлсиликат негидролизов анны и 65-80

Битум 0,2-0,5

Касторовое масло 4,5

Глицерин 4,8-5

Органический растворитель (уайт-спирит) 30-10

Глицерин заметно повьппает смачиваемость моделей, однако при работе на известной смазке этилсиликат постепенно гидролизуется, т.е. превращается в связующее вещество, которое накапливаетс.я на поверхности пресс-формы, снижая качество моделей и работоспособность пресс-формы. Кроме того, требуется защита рук работаккцих.

Целью изобретения является лтучшение качества моделей и смачиваемости керамической суспенэией.

Укаэанная цель достигается тем, что смазка, включающая глицерин и орга0,05-0,1

Т аблица1.стный

20

4,9

Глицерин

Гидрофильные поверхностно-активные вещества

0,1

0,05 0,2

Спирторастворимый краситель

0,1

0,5

0,05

79,9

59,7

Спирт этиловый

89,4

Этилсиликат негидролизованный

Битум

Касторовое масло

Уайт-спирит

0,3

4-,5

18,3 з 9 50478 4 нический растворитель, дополнительно со- В качестве гидрофильных поверхностнодержит гидрофильные поверхностно-актив- активных веществ смазка содержит оксиные вещества и спирторастворимый кра- этилированные спирты синтанол l1C-10, ситель при следукщем соотношении ин- смачиватель СВ-133, продукт ДГН-94, гредиентов, вес.96: а в качестве спирторастворимого краситеГлицерин 10-40 ля "судан 4" (Cg+0) и спиртоГидрофильные поверх- растворимый "бордо С". В качестве органостно-активные ве- нического растворителя смазка содержит щества 0,06-0,2 спирт этиловый.

Спирторастворимы и краситель Составы и свойства предлагаемой и

Органический раство известной смазки приведены в табл. 1 ритель Ос тальное и 2.

950478

Т а блиц а2

Модель легко отрывается от поверхности пресс-формы и извлекается без больших усилий

Крокецая способность

Усилие при извлечении модели

К ачество поверхности модели

Наличие и состояние смазки на поверхности моделей

См ачиваемос гь моделей огнеупорной суспензией: на основе спиртового растПоверхность ровная без рисунка. Матовая

На поверхности модели смазка находится в виде очень тонкого слоя. На ощупь поверхность влажная

Поверхность пресс-формы равномерно покрыта смазкой.

Натекания сма ки в нижние полости пресс-формы не наблюдается

Поверхность пресс-формы покрыта смазкой.

Натекание смазки в нижние полости прессформы.

Поверхность . ровная без рисунка. Матовая.

В местах натекания смазки отпечаток нечеткий

На поверхности моделей смазка находится в виде мелких капель. На ощупь поверхность жирная

950478

Продолжение табл, 2

Известный вора гидролизованного этилУдовлетворительная

Хорошая силиката на основе водного коллоидного раствора двуокиси кремния

Удовлетворительная

Не смачиваются

Адгезия керамики облицовочного слоя к материалу моделей

Местное отслаОтслаивания керамической оболочки не

° наблюдается иванне керамической оболочки на моделях (1 0- 40%) 0,05-0,10

ВНИИПИ Заказ 5820/14 Тираж 852 Подписное

Филиал ППП Патент», г. Ужгород, ул. Проектная, 4

Г

Jll

Смазки с предлш аемым соотношением ингредиентов наиболее экономичны и удобны в работе, на поверхности пресс-формы дают тонкую пленку.

На поверхность пресс-формы смазка наносится кистью и распылением. Избыток смазки легко определяется по цвету.

Реализация изобретения позволяет улучшить качество моделей и их смачиваемость керамической суспензией, использовать 40 при изготовлении форм водный коллоидный раствор двуокиси кремния, а также повы сить чистоту поверхности и исключить брак отливок за счет отсутствия отслаивания керамики на моделях.

Формула изобретения

Разделительная смазка для прессформ и моделей, используемых при литье по выплавляемым моделям, включающая глицерин с органическим растворителем, отличаюшаясятем, что,сцелью улучшения качества моделей и их смачиваемости керамической суспензией, она дополнительно содержит гидрофильные поверхностно-активные вещества и спирторастворимый краситель при следующем соотношении ингредиентов, вес.%:

Глицерин 1 0-40

Гидрофильные поверхностно-активные вешес гва 0,05-0,20

Спирторастворимый краситель

Органический растворитель Остальное

Источники информации, принятые во внимание при экспертизе

1. Шкленник А. И. и др. Литье IIo Bblплавляемым моделям, М., "Машиностроение", 1976, с. 78.

2. Авторское свидетельство СССР

No. 160208, кл. В 22 С 3/00, 1963.

www.findpatent.ru

Разделительные смазки - Справочник химика 21

Полимерсиликатный бетон используется при ремонте фундаментов, защитных полимерсиликатных покрытий резервуаров и для изготовления емкостей. Поврежденные месте, особенно трещины в стыках элементов емкостей, разделываются, промываются и покрываются полимерсиликатной замазкой с использованием металлической опалубки. На внутреннюю поверхность опалубки наносится разделительная смазка толщиной не более 0,5 мм, в качестве которой используются технический вазелин, солидол, мыль-198 [c.198] Встает вопрос, каким образом уменьшить влияние диффузионных процессов Нужно отметить, что последние тесно связаны с адгезией. Для уменьшения интенсивности адгезионного взаимодействия успешно применяются разделительные смазки, в основном, на базе графита [69,70]. Такие разделительные смазки имеют недостатки необходимость частого нанесения (малая прочность), для качественного смешения компонентов требуется воздействие ультразвукового поля и т.д. [c.118]Вазелины кремнийорга-нические ГОСТ 15975—70 КВ-3/10 КВ-3/14 Разделительные смазки для температур от —60 до 200 °С. Высоковязкие пасты с высокими диэлектрическими свойствами гидрофобны химически инертны [c.72]

Тщательно удалить остатки пластмассы или разделительной смазки из формы и сопла [c.174]

АТМ-9 и другие пеногасители этил-силикаты смазки разделительные смазки высокотемпературные компаунд виксинты герметики жидкости гидрофобизирующие изделия из силиконовых резин сульфанол Другие виды деятельности и услуги поставка собственной продукции Собств. смешанная Год основания 1991 г. [c.357]

Добавка полиметилсилоксанового пеногасителя в количестве от 3-10" до 4-10 % при добыче и переработке нефти позволяет повысить производительность оборудования и качество продукции. В процессах формования резинотехнических изделий применяют разделительные смазки, облегчающие извлечение изделий из форм и улучшающие качество и внешний вид изделий. Особенно проявляется преимущество силиконовых смазок перед минеральными маслами при температурах 230 °С и выше. [c.52]

Применяются в промышленности полупроводниковых приборов — марка КВ-3/10Э в электротехнической промышленности как разделительная смазка) — марка КВ-3/10 в производстве пластмасс—марка КВ-3/14. [c.135]

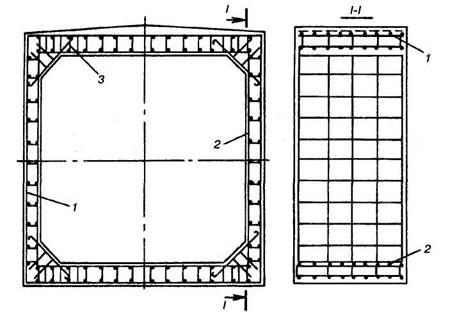

Модель или форму 1 покрывают лаком, а затем разделительной смазкой 2 (обычно твердым воском). Разделительный слой должен быть тщательно Отделан, так как негативная форма с большой точностью воспроизводит малейшую неровность. [c.46]

Аналогично получают и другие кремнийорганические разде-.лительные эмульсии на основе олигометилсилоксанов, применяемые в качестве разделительной смазки пресс-форм в шинной промышленности, а также в производстве эластомеров и пластических масс. [c.152]

Спекание применяется для изготовления емкостей (ящиков, ванн и др.) и других крупногабаритных изделий. По этому способу предварительно нагретую в печи модельную металлическую емкость заполняют до краев мелкими гранулами пластмассы (полиэтилена) и оставляют так до образования у стенок слоя спекшегося материала. Избыток гранул высыпают. Для окончательного спекания слоя пластмассы и получения изделия с гладкой внутренней поверхностью модельную емкость помещают в печь. После охлаждения готовое изделие извлекают из модельной емкости. Для облегчения извлечения изделия поверхность модели перед засыпкой гранул смазывают разделительной смазкой. [c.367]

Исходные материалы. Смола (тип, срок хранения, смачиваемость, липкость, эластичность и т. д.), армирующий наполнитель (качество, тип, укладка, и т. д.), мономеры, катализатор, наполнитель, разделительные смазки, пигменты и аппретирование. [c.292]

Подготовка оформляющей полости формы. Форму устанавливают на качалку-манипулятор, позволяющую ей принимать различные наклонно-вращательные движения. Затем на оформляющую поверхность распылителем наносят слой разделительной смазки А или Б, облегчающий отделение изделия от формы. Составы этих смазок (в вес. ч.) таковы [c.401]

КВ-3/14 — для производства пластмасс и др. (как разделительные смазки). [c.328]

В целях предотвращения прилипания крошки каучука к транспортерам последние смачиваются специальной разделительной смазкой—водной эмульсией силиконовой жидкости, имеющей состав (в вес. ч.) [c.420]

Разделительная смазка для эластомеров. [c.11]

Составы на основе торфяных и буроугольных этерпфицированных восков. используются в производстве в качестве водоэмульсионных полирующих составов, как загустители смазок, в качестве антифрикционных добавок, при формовании изделий из пенополиуретанов как разделительные смазки. [c.24]

Теплоноситель добавка в полироваль-, но очистительные составы в виде водной эмульсии используется как разделительная смазка в производстве резин и изделий из пластических масс [c.161]

Для гидрофобизации поверхности пластмасс используют в основном лакокрасочные материалы, содержащие гидрофоби-зующие добавки [30]. Оказалась эффективной добавка силиконового масла в эпоксидные лаки и эмали [26, 31]. Это оправдывает себя также в случае, если поверхность изделия загрязнена силиконовым маслом, применявшимся в качестве разделительной смазки при литье под давлением или прессовании. При введении в лакокрасочный материал небольшого количества [c.25]

Если при переработке полистирола литьем под давлением применяются разделительные смазки, то их необходимо тщательно удалить с окрашиваемых изделий. Для удаления касторового масла и стеарата цинка- можно использовать смесь этилового спирта, этилацетата, бутанола и этиленгликольбутило-хвого эфира. Силиконовые смазки можно удалять тщательной промывкой изделий 2%-ным раствором углекислого калия с добавкой детергентов. Поскольку не всегда удается удалить силиконовые соединения полностью, в лакокрасочную композицию рекомендуется добавить небольшое количество (0,01—0,1%) силиконового масла. Это улучшает смачивание поверхности полистирола [55]. [c.61]

Для повышения адгезии клеев к поверхности формованных изделий, полученных с использованием разделительных смазок, на их поверхность наносят эмульгирующие, диспергирующие или смачивающие средства. Например, для полиуретановых изделий используют лаурилсульфонат, аддукты оксида алкилена и лаурилового спирта, дибутилнафталинсульфо-нат и др. Эти же соединения могут быть введены и в состав разделительной смазки. Так, при нанесении на поверхность -формованного полиуретана, полученного с использованием в качестве разделительной смазки раствора воска в трихлор-этане, 10%-ного водного раствора оксиэтилированного олеи-лового спирта прочность клеевых соединений при расслаивании повышается примерно в 4 раза [266]. [c.163]

Пресс-формы для изготовления таких кругов просты по конструкции и выполняются из углеродистой стали. Разделительной смазкой служит растительное масло либо смесь пушсала или тавота со стеарином. [c.115]

Получение эмульсий. Эмульсии на основе олигометилсил-оксановых жидкостей нашли за последнее время широкое применение в качестве антивспенивателей для гашения пены или для предупреждения пенообразования в водных, неводных и маловодных растворах, а также в качестве разделительной смазки в пресс-формах для шинной промышленности, в литейном производстве при изготовлении стержней, в производстве-эластомеров и пластических масс. [c.148]

Для предотвращения прилипания прессуемых плит к про-к.чадочным листам на последние наносят слой разделительной смазки или же пропитывают верхний и нижний листы пакета смолой, которая содержит около 1% олеиновой кислоты, служащей одновременно разделительной смазкой. [c.209]

Изготовление отливок по способу Кронинга начинают с получения двух половин моделей. Каждая половина представляет собой отполированную модельную плиту, выполненную из чугуна, цветного металла или алюминиевого сплава. На горячую модельную плиту, предварительно смазанную разделительной смазкой, наносят слой сыпучей формовочной смеси. Происходит спекание смеси и образование оболочки. Далее, переворачивая модель, ссыпают неспекшуюся формовочную смесь. Для оболочек с толщиной стенок 5—6 мм необходимое время спекания составляет 30 с при 200 Т, 20 с при 280 °С и 10 с при 320 °С. Толщина стенки обычно равна 3—10 мм. [c.275]

Для практических целей часто требуется решить и обратную задачу — уменьшить адгезию пенопласта или свести ее к минимуму для облегчения извлечения из формы (например, при получении плит). Для этих целей поверхность формы обкладывают бумагой, целлофаном, полиэтиленовой пленкой или наносят разделительные смазки — машинное масло, кремпийорганические жидкости и т. п. [c.157]

Процесс изготовления изделий состоит в следующем на деревянные и гипсовые модели укладывается целлофан или наносится так называемая разделительная смазка, образующая при высыхании пленку, которая препятствует прилипанию стеклоролокнистого наполнителя к форме. Далее наносят первый слой связующего, содержащий красители. После частичного отверждения первого слоя наносят второй слой связующего, укладывают ткань или мат и плотно прикатывают их вручную роликом к форме для получения хорошей пропитки и удаления воздушных включений. Затем наносят еще один слой связующего и наполнителя и снова укатывают. [c.171]

Патентуются разделительные смазки для эластомеров, представляющие со(ЗоГ соли первичных диаминов (например, про-пялендиамина) и аниона общей формулы Rx" ( "=гс " или Ot.Oj , [c.11]

chem21.info

ФОРМАТОР » Смазка для гипсовых форм

Просмотрев статистику своего сайта по поисковым запросам, я обнаружил, что многие интересуются смазками для снятия гипсовых кусковых форм с моделей.

Просмотрев статистику своего сайта по поисковым запросам, я обнаружил, что многие интересуются смазками для снятия гипсовых кусковых форм с моделей.

Так, что рассмотрим эту тему подробнее.

1. Самая распространённая смазка – стеариново керосиновая.

Приготавливаем её с помощью водяной бани. Это простое приспособление собираем из двух посудин разной ёмкости, в нижнюю наливаем воду и ставим на плиту.

1 часть стеарина расплавляем при непрерывном помешивании до жидкого состояния. Снимаем с плиты посудину с расплавленным стеарином и помешивая вливаем в него 2-3 части подогретого керосина. Керосин предварительно разогреваем на той же водяной бане, но в отдельной ёмкости.

1 часть стеарина расплавляем при непрерывном помешивании до жидкого состояния. Снимаем с плиты посудину с расплавленным стеарином и помешивая вливаем в него 2-3 части подогретого керосина. Керосин предварительно разогреваем на той же водяной бане, но в отдельной ёмкости.

После остывания смесь готова к работе. Если получилась густая смазка, разогреваем её снова и подливаем горячий керосин. Если жидкая, то добавляем стеарин. Стеарин лучше добавлять расплавленным.

За неимением стеарина можно применить простые парафиновые свечи. Свечи состоят на 75-80% из парафина и на 20-25% из стеарина. Стеарин более пластичен, в отличии от ломкого парафина и смазка получается немного ниже качеством, но работать можно (проверено).

2. Можно применить ещё один рецепт: смешиваем 1 часть керосина и 1 часть машинного масла, разогреваем и вливаем в 1 часть расплавленного стеарина (парафина). Густоту регулируем, как в предыдущем рецепте.

3. Неплохая смазка получается из мыла: берём 1 часть мелконоструганного хозяйственного мыла на 2,5-3 части тёплой воды и взбиваем пену, а затем добавляем машинное масло – 1 столовую ложку на 250 – 300 смкуб.

Модели с мелким, ажурным рисунком (рельефом) можно формовать с помощью простого подсолнечного масла. Тонкий слой масла не исказит самые мелкие детали.

С этими смазками я работаю на практике и меня устраивает простота их приготовления, да и применение не дефицитных материалов – большой плюс в творческой деятельности.

www.evdart.ru