Наполнители для бетонов. Наполнители для бетона

Наполнители для бетонов | Строительный портал OTVALI.RU

Наполнители для бетонов.

Бетон любой марки нуждается в смешивании с наполнителями отличающихся: составом, видом, а также размером фракций. Это приводит к повышению его качеств, сроков эксплуатации.

Наполнители и их фракции.

Для получения определенной марки или типа бетона используют разные виды наполнителей, которые подразделяются на: природные, искусственные и наполнители из отходов промышленного производства. Природные – это добытые и переработанные горные породы, к искусственным можно отнести: керамзит, шлак, термолит и другие, производство наполнителя происходит путем прессования, термообработки отходов или изготавливаются из синтетических составляющих. К промышленным отходам, получаемым на различных производствах относят: шлаки, золы и золосодержащие смеси. Прочность, плотность и характеристики наполнителя влияют непосредственно на качества бетона. Для получения тяжелых, прочных бетонных смесей выбирают природные наполнители и горные породы с высокой плотностью, которая и обеспечит нужные качества. Для некоторых конструкций крайне важен легкий вес элементов, в этом случае применяют легкие бетоны с наполнителями низкой плотности.

Самой распространенной добавкой на сегодняшний день является песок, подразделяющийся на виды в зависимости от происхождения (морской, речной, овражный), состава (шлаковый, кварцевый, карбонатный), а также от размера частиц или фракций (мелкий, средний, крупный). Помимо мелких наполнителей применяются и более крупные частицы, к которым относятся: щебень и гравий. Фракции добавляются строго определенного размера, для чего составы просеиваются на специальном оборудовании. Гравий может иметь размер от 5 до 70 мм и является наполнителем для бетона марки цемента М 400 и ниже, для более высоких марок используется только щебень, так как он имеет лучшую адгезию и улучшает прочность полученного бетона. Высокая степень сцепляемости щебня связана с особенностями его поверхности, которая имеет шероховатую неоднородную структуру. Производство наполнителя и деление его на фракции осуществляется на крупных строительных предприятиях, что обеспечивает высокое качество полученных компонентов.

Добавки для бетона.

Добавки, придающие бетону определенные качественные характеристики, незаменимы, особенно что касается смесей, применяемых при пониженных температурах и условиях повышенной влажности. С помощью добавок можно улучшить подвижность и пластичность бетона, сделать его влагонепроницаемым, морозостойким, защитить от вредных солей, нефтепродуктов и т.д. Пластификаторы для бетона и другие добавки могут применяться как для армированного, так и обычного бетона, что повысит прочность, качество смеси и продлит срок службы строительной конструкции.

Типы добавок.

Добавки подразделяются на несколько групп.

добавки для изменения физических свойств, таких как пластичность, подвижность, эластичность, порообразование.

добавки для ускорения или замедления схватываемости, повышения сохраняемости бетонной смеси.

пигментные и красящие добавки для придания декоративных свойств.

средства для расширения смеси, снижения усадки и образование трещин.

гидрофобизаторы и гидроизоляционные составы.

Подбор состава для бетонной смеси.

Любой тип бетона имеет сходный состав, он состоит из цемента, воды, наполнителей и добавок. Разница лишь в качестве и количестве составляющих элементов. Раствор может иметь разную густоту, разные фракции наполнителя, а также их количество. При приготовлении бетона любой марки обязательным условием является использование чистой воды и наполнителей без содержания загрязняющих веществ, только в этом случае можно получить качественную смесь. Количество воды выбирается исходя из требуемых качеств бетона и его применения. Так, если необходимо заливать армированную конструкцию с большим количеством металлических деталей, то следует изготавливать более жидкий раствор для того, чтобы он заполнил все имеющиеся пустоты, но в этом случае снизится прочность бетона. Как быть в том случае, когда нужен пластичный бетон высокой прочности? Еще лет десять назад с этим были сложности, теперь же, при наличии большого выбора пластифицирующих добавок проблем не существует. Пластификаторы для бетона улучшают растекаемость смеси и не снижают ее качество.

Противоморозная добавка в бетон – видео.

otvali.ru

Наполнители для бетонов

Заполнители для бетонов подразделяются на природные, искусственные и заполнители из отходов промышленности. Природные заполнители получают путем механической переработки горных пород. Искусственными заполнителями служат специально приготовляемые материалы, которые получают из природного сырья и отходов промышленности путем термической или иной обработки (керамзит, термолит, шлаковая пемза и т.п.). Заполнители из отходов промышленности — шлаки, золы, золошлаковые смеси. Важнейшими показателями качества заполнителей являются плотность, зерновой и минеральный составы, форма и характер поверхности зерен. В зависимости от плотности различают заполнители плотные — более 2000 кг/м3 и пористые — менее 2000 кг/м3.

Прочность заполнителей непосредственно влияет на прочность бетона. Требования по прочности устанавливают в основном только для крупных заполнителей, так как обычно применяемый в качестве, заполнителя кварцевый песок имеет прочность заведомо выше прочности бетона (предел прочности кварцевых песков свыше 1000 МПа). Прочность щебня характеризуется маркой, соответствующей пределу прочности исходной горной породы в водонасыщенном состоянии (20-140 МПа). Для получения тяжелого бетона используют заполнители из горных пород плотностью 1800-2800 кг/м3. Заполнители, имеющие плотность менее 1800 кг/м3, отличаются повышенной пористостью и применяются для изготовления легких бетонов.

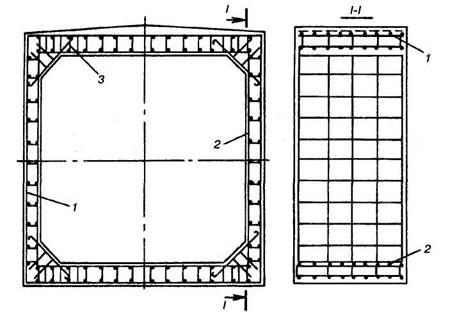

К мелким заполнителям относятся природные и искусственные пески. Природные пески различают по минеральному составу - кварцевые пески, полевошпатные, карбонатные и др. По условиям образования различают морские, речные и овражные пески. Зерна морских и речных песков имеют окатанную форму и гладкую поверхность. У овражных песков зерна преимущественно угловатые. Песок содержит частицы размером от 0,14 до 5 мм (частицы менее 0,14 мм относятся к глинистым и пылевидным примесям). Зерновой состав песка является наилучшим, если песок содержит зерна разных размеров, причем мелкие зерна располагаются в пустотах, требующих заполнения цементным тестом при изготовлении плотного бетона. Пустотность песка может колебаться в больших пределах — от 30 до 45%. Искусственный песок получают путем дробления горных пород или продуктов промышленности, например, металлургических шлаков. В зависимости от зернового состава различают песок по крупности: повышенной крупности, крупный, средний, мелкий и очень мелкий. Глинистые и илистые примеси в песке обволакивают зерна и мешают соединению его цементом. Тонкие пылевидные частицы имеют большую удельную Поверхность, и, следовательно, требуется больше цементного теста для их обволакивания в бетоне. Поэтому содержание таких частиц допускается, в зависимости от назначения бетона, до 2-5%. Применяют искусственный песок как мелкий заполнитель почти во всех видах и марках бетонов. Мелкие пески применяют для изготовления бетона только при надлежащей механизации работ и экономическом обосновании. В этом случае обязательным является введение в бетон пластифицирующих добавок. В качестве крупных заполнителей для бетонов применяют гравий или щебень. Зерновой состав крупного заполнителя подбирают, учитывая его наибольшую и наименьшую крупность, просеивая через стандартный набор сит. Щебень лучше, чем гравий, сцепляется с цементным камнем и дает более прочный бетон, но бетонная смесь на щебне при всех равных условиях имеет меньшую подвижность, чем на гравии. Для бетонов марок 400 и выше применяют только щебень. Гравий представляет собой зерна размером 5-70 мм, имеющие округлую, окатанную, гладкую поверхность, Обычно в гравии содержится некоторое количество песка. При содержании песка 25-40% материал называют песчано-гравийной смесью. Применяют гравий в зависимости от количества примесей для приготовления различных видов бетона до М400. Щебень получают дроблением горных пород на куски размером 5-70 мм. Зерна щебня имеют угловатую форму и более шероховатую поверхность, чем у гравия. Благодаря этому сцепление с цементным камнем у щебня выше. Щебень, как и гравий, как правило, применяют фракционированным, для чего разделяют его на фракции. Прочность крупных заполнителей нормируют с учетом прочности бетонов. Так, прочность щебня из естественного камня должна быть выше прочности бетона в 1,5-2 раза. Применяют щебень предпочтительно для изготовления высокопрочного бетона. Для того чтобы заполнитель равномерно распределялся по всему объему конструкций, его наибольшую крупность следует назначать с учетом густоты армирования и размеров самой конструкции.Для увеличения подвижности к бетонам добавляют различные пластифицирующие добавки. Для замедления процесса схватывания бетона — добавки-замедлители (гипс, сернокислое железо и др.), для ускорения схватывания бетона — добавки-ускорители, противоморозные добавки (хлористый натрий, хлористый кальций и др.).

Похожие статьиwww.sibear.ru

НАПОЛНИТЕЛИ

Наполнители

Прочность бетона зависит от прочности каменного заполнителя (щебня, гравия и т. п.) и от качества растворенного в воде цемента. Прочность природных камней не изменяется со временем, а вот прочность бетона со временем даже растет.

Расскажем подробней про составляющие бетона.

Для производства бетона используются три вида щебня – Известковый, Гравий и Гранит.

Известковый щебень (осадочные породы известняка) самый хрупкий из названных. Это камни белого, желтого или бурого цвета. Не очень прочный материал, поэтому легко поддается дроблению и обработке. Его используют при производстве бетонов низкой марки, например, М-100, М-150. На нашем заводе такой щебень не используется даже для низких марок бетона.

Самым распространенным крупным заполнителем для бетона и железобетонных изделий является Гравии. Его используют как при строительстве дорог так для фундаментных работ. В каких показателях Гравии уступает Гранитному щебню, но нельзя не назвать как преимущество соотношение цены и качества, что немало важно для Вас – нашего клиента. Готовое изделие из бетона на гравии обладает необходимыми характеристиками прочности и доступно по цене. Для производства бетона мы используем Гравий фракцией 5-20.

Гранитный щебень самый прочный и высококачественный из вышеперечисленных. Его используют не только при строительстве зданий, но и широко применяют в строительстве дорог. Обладает естественной радионуклиидной активностью, но при производстве бетона радиоактивность снижается до минимума. Бетоны маркой М-400 и выше делают только на гранитном щебне.

На щебень и гравий из горных пород со средней плотностью зерен от 2,0 до 3,0 г/см3, применяемые в качестве заполнителей для тяжелого бетона, а также для дорожных и других видов строительных работ распространяется ГОСТ 8267-93. Порядок выполнения физико-механических испытаний щебеня и гравия из плотных горных и отходов промышленного производства со средней плотностью зерен от 2,0 до 3,0 г/см3, применяемых в качестве заполнителей для тяжелого бетона, а также дорожных и других видов строительных работ устанавливается ГОСТом 8269.0-97.

Песок это мелкий заполнитель в бетонной смеси. Он поддерживает щебень в взвешенном состоянии и не дает расслоиться бетону. Мы используем только речной песок, т.к. карьерный имеет очень много примесей, которые вредят качеству бетона.

На песок, применяемый в качестве заполнителя для бетонов монолитных, сборных бетонных и железобетонных конструкций, а также материала для соответствующих видов строительных работ распространяется ГОСТ 8735-88.

Цемент-это главная составляющая бетона. Это серый, очень мелкий порошок, напоминающий пудру. Чем тоньше он измельчен, тем выше его качество, тем большей склеивающей способностью он обладает. Бетон будет тем прочнее, чем выше клеящая способность цемента и чем сильнее он сцепляется с поверхностью заполнителей.

Цемент изготовляют из цементного клинкера, а его получают обжигом до спекания природного сырья или искусственной сырьевой смеси. Клинкер – это твердая масса образующаяся после обжига специальной смеси. Что бы получить цемент клинкер измельчают и вводят гидравлические добавки (гипс, диатомит, трепел и т. п.).

При укладке бетонной смеси часто приходиться сталкиваться с трудностями, которые связаны с пластичностью бетонной смеси. Если бы бетонная смесь обладала свойствами жидкости, то она в точности заполняла бы формы, в которые ее укладывают. Значит, нужно сделать бетон жидким, для чего нужно добавить большое количество воды. Но излишек воды губительно влияет на прочность бетона: ведь вся вода, которая не вступила в химическое соединение с цементом, остается в свободном состоянии внутри бетона. Она вытекает или высыхает, постепенно образуя в бетоне пустоты. Поэтому бетон получается пористым и непрочным. Значит воды надо вводить мало!? Но и при недостатке воды бетон будет непрочным!

Возникает противоречивая задача: чтобы легко уложить бетонную смесь в формы, необходимо ввести в нее очень много воды. С другой стороны, излишек воды скажется на прочности бетона. Значит, воды надо ввести настолько мало, чтобы получить наибольшую прочность бетона.

Количество воды, вводимой в бетонную смесь, должно быть строго определенным. Современная строительная наука дала в руки строителей обоснованные расчеты. Они позволяют получать бетонную смесь высокого качества при минимальном количестве воды.

На воду, предназначенную для приготовления бетонных смесей и строительных растворов, а также для поливки твердеющего бетона и промывки заполнителей распространяется ГОСТ 23732-79.

- Противоморозные добавки

При низких температурах в бетон добавляют противоморозные добавки (пластификаторы), которые препятствуют вымерзанию влаги в бетоне. Конечно, пластификаторы увеличат стоимость бетона, но в холодное время года использование бетона без противоморозной добавки становится бессмысленным.

Природа противоморозных добавок различна. Они являются химическим водорастворимыми продуктами и активизируют гидратацию цемента. Бетон при этом успевает затвердеть, прежде чем наступит замораживание.

bronbeton.ru

Наполнители пылевидный для бетона - Справочник химика 21

Кислотостойкий бетон состоит из пят] компонентов жидкого стекла, кремнефтористого натрия, кислотостойких наполнителей — пылевидного, кварцевого песка (мелкий наполнитель) и щебня. [c.67]Смесь кислотоупорных материалов различного гранулометрического состава (андезит, бештаунит, гранит, кварц, щебень, песок, пылевидный наполнитель) с добавкой технического кремнефтористого натрия. Смесь растворяют в 35—38% -ном водном растворе жидкого стекла. Она застывает в прочный бетон, устойчивый во многих минеральных кислотах [c.175]

Для изготовления аппаратуры и футеровки поверхности в настоящее время широко применяется также кислотоупорный бетон, в состав которого входит кислотоупорный пылевидный наполнитель, крупно измельченный наполнитель, жидкое стекло и ускоритель затвердевания. В некоторых случаях кислотоупорный бетон армируют таким же образом, как и обычные железобетонные конструкции. В последнее время установлена возможность применения кислотоупорного бетона в условиях рабочей температуры порядка 800—1000 °С, что позволяет упростить печи для обжига колчедана и удлинить срок их службы. Для улучшения контакта газа с орошающей жидкостью в сернокислотном производстве применяются разнообразные насадки из керамики и фарфора. Из этих материалов изготовляют также кислотопроводы, различные фасонные части, краны, центробежные насосы и многие другие аппараты и детали. [c.40]Для изготовления аппаратуры и футеровки поверхности в настоящее время широко применяется также кислотоупорный бетон, в состав которого входит кислотоупорный пылевидный и крупноизмельченный наполнитель, жидкое стекло и ускоритель затвердевания. В некоторых случаях кислотоупорный бетон армируют таким же образом, как и обычные железобетонные конструкции. В последнее время установлена возможность применения кислотоупорного бетона в условиях рабочей температуры (порядка 800—1000°С), что позволяет упростить печи для обжига колчеданов и удлинить срок их службы. [c.35]

Для изготовления аппаратуры и футеровки поверхности в настоящее время широко применяется кислотоупорный бетон, в состав которого входит кислотоупорный пылевидный наполнитель, крупный наполнитель, жидкое стекло и ускоритель затвердевания. В некоторых случаях сооружения из кислотоупорного бетона армируют таким же образом, как и обычные железобетонные конструкции. [c.35]

Газопроницаемость кислотоупорного бетона в основном зависит от гранулометрического состава наполнителей, степени влажности бетона и природы газа. Недостаточное количество мелких фракций (пылевидного наполнителя, песка) значительно повышает газопроницаемость бетона. Проницаемость кислотоупорного бетона по отношению к ЗОз выше, чем по отношению к воздуху, [c.237]

Кислотоупорный бетон — бетон К — состоит из а) пылевидного наполнителя б) крупных наполнителей (щебень и песок) в) жидкого стекла и г) ускорителя твердения (кремнефтористый натрий). [c.155]

Кислотоупорный бетон приготовляется из кислотоупорного щебня, кислотоупорного пылевидного наполнителя, жидкого с гекла и ускорителя схватывания и твердения — кремнефтористого натрия. После затвердения кислотоупорный бетон превращается в камнеподобный материал, обладающий высокой механической прочностью и химической стойкостью в кислых агрессивных средах. [c.50]

При определении наибольшей величины зерен щебня исходят из правила, по которому величина частиц наполнителей не должна превышать Д сечения бетонируемой конструкции. При большем содержании в составе кислотоупорного бетона пылевидного наполнителя увеличивается расход жидкого стекла и бетон получается более плотным, но при этом его механическая прочность снижается. [c.51]

Приготовление кислотоупорного бетона включает подготовку инертных материалов — заполнителей и пылевидных наполнителей (дробление, помол, рассев), дозировку и перемешивание исходных материалов. [c.142]

Пылевидными наполнителями для кислотоупорного бетона являются измельченные в порошок кислотоупорные горные породы ан- [c.143]

При подборе состава кислотоупорного бетона составные части задаются или в виде объемных соотношений пылевидного наполнителя, песка и щебня (при этом количество жидкого стекла и кремнефтористого натрия указывается отдельно по весу) или в виде количества материалов на 1 лй кислотоупорного бетона. В табл. 10 приведены наиболее часто применяемые составы кислотоупорного бетона с указанием составных частей по весу и в процентах. [c.146]

Составы кислотоупорного бетона I и II, отвечающие соотношению пылевидного наполнителя, песка и щебня 1 1 1, применяют для [c.146]

Загрузка исходных материалов в смесительный барабан бетономешалки производится в определенной последовательности сначала засыпается щебень всех фракций, а затем подготовленный пылевидный наполнитель (смешанный с кремнефтористым натрием) после перемешивания сухой смеси в течение 1 мин в барабан заливается отмеренное количество жидкого стекла и вся масса перемешивается еще 1,5—2 мин до получения однородной и удобообрабатываемой бетонной смеси. Готовый бетон должен представлять собой суховатую массу, которая лишь после продолжительного трамбования покрывается с поверхности пленкой выступившего жидкого стекла. Плохо перемешанная бетонная смесь отличается заметной неоднородностью массы при выгрузке такой смеси из барабана она расслаивается, в результате чего сначала [c.148]

Кислотоупорный бетон состоит из кислотоупорного наполнителя — андезита, бештаунита, кварцевого песка, гранита и т. д., вяжущего вещества —жидкого стекла и ускорителя затвердевания —кремнефтористого натрия. Наполнитель применяется в виде щебня, песка, а также каменной муки (пылевидный наполнитель). [c.32]

Силикатные вяжущие химически стойкие материалы включают в себя замазки, цементы, бетоны и представляют собой композиции, состоящие из минерального тонко измельченного наполнителя и собственно вяжущего — жидкого стекла или битума. В качестве наполнителей применяют щебень, песок, андезит, бештаунит, кварцит (пылевидный кварц), диабаз и базальт. [c.135]

Силикатные вяжущие — химически стойкие материалы. К ним относятся замазки, цементы, бетоны, которые представляют собой композиции, состоящие из минерального тонкоизмельченного наполнителя, и собственно вяжущего—жидкого стекла или битума. В качестве наполнителей применяют щебень, песок, андезит, бештаунит, кварцит (пылевидный кварц), диабаз и базальт. Они служат для создания адгезии между штучными или листовыми материалами и защищаемой металлической поверхностью. [c.238]

Кислотоупорный бетон представляет собой смесь кислотоупорных материалов различного гранулометрического состава (щебень, песок и пылевидный наполнитель) с добавкой кремнефтористого натрия, затворенную на жидком стекле и затвердевающую в прочный кислотоупорный камень при температуре не ниже 7—10°. [c.118]

Все сухие материалы (щебень, песок и смесь пылевидного наполнителя с кремнефтористым натрием) загружают в бетономешалку (предварительно очищенную от остатков бетона, особенно от цементного бетона, промытую и высушенную) и перемешивают в течение 2 мин, затем добавляют жидкое стекло и продолжают перемешивание еще 2 мин, до получения однородной массы бетона. [c.67]

При данном соотношении наполнителей (исходя из условия удобоукладываемости бетонной смеси) количество жидкого стекла равнялось 153 лили 222 кг на один кубометр бетона или 32 вес. о по отношению к смеси мелкого и пылевидного наполнителей. [c.69]

Для приготовления кислотоупорного бетона применяют жидкое стекло, имеющее уд. вес 1,355—1,365 и модуль 2,9—2,7. Чем ниже модуль жидкого стекла, тем выше должен быть его удельный вес. Жидкое стекло вводят "в количестве 40%, а кремнефтористый натрий в количестве 6% от веса пылевидного наполнителя, входящего в состав кислотоупорного бетона. [c.191]

Кислотоупорный бетон. Кислотоупорный бетон, как и кислотоупорные цементы, изготовляют путем смешения наполнителей с жидким стеклом и кремнефтористым натрием—ускорителем процесса схватывания и твердения Наполнителями служат андезиты, бештауниты, кварциты, граниты, фельзиты, а также другие силикатные материалы, кислотоупорность которых не ниже 93%. Отличием кислотоупорного бетона является то, что в его состав вводят наполнители с различной величиной частиц пылевидный наполнитель (величина частиц меньше 0,15 мм) и крупные наполнители—песок (величина частиц от 0,15 до 7 мм) и щебень (величина кусков от 7 до 20—40 мм). Пылевидный наполнитель, песок и щебень берут обычно в соотношениях 1 1 1 или 1 1 2. [c.192]

При соотношении 1 1 1 количество пылевидного наполнителя составляет 33%, при 1 1 2 оно составляет—25%. Поэтому для первого состава требуется больше жидкого стекла, и кислотоупорный бетон получается более плотным. Такой бетон применяют для защиты аппаратов от действия агрессивных сред, например для футеровки стальных резервуаров, предназначенных для хранения кислот. [c.192]

Пылевидный кварц применяется как наполнитель в кислотоупорных цементах, бетоне и битумных композициях. Применение пылевидного кварца значительно упрощается благодаря его высокой дисперсности, позволяющей вместо размола породы ограничиваться отсевом крупных слежавшихся кусков и окременелых включений, количество которых составляет не более 10%. [c.216]

Применение пылевидного кварца. Этот материал в порошкообразном виде применяется как составная часть кислотоупорного цемента, бетона и в виде мелкого наполнителя в различных кислотоупорных композициях (битумные композиции, пластмассы, резина и т. п.). [c.50]

Для получения к-бетона максимальной плотности и прочности необходимо правильно подобрать гранулометрический состав наполнителей, который определяется отношением (по весу) пылевидного наполнителя (размер зерен менее 0,15 мм), песка (размер зерен 0,15—7 мм) и щебня (размер кусков от 7 до 20—40 мм). [c.106]

При изготовлении вручную перемешивание бетона следует производить под крышей на бойке с плотным без щелей настилом, желательно обитым кровельным железом На боек насыпают щебень и песок всех нужных фракций в виде продолговатого вала. После неоднократного перемешивания лопатой кучу разгребают и в образовавшуюся канавку насыпают заготовленную смесь пылевидного наполнителя с кремнефтористым натрием. Кучу несколько раз перемешивают лопатой, вновь разгребают и, постепенно подливая отмеренное количество жидкого стекла, массу перемешивают, пока она не станет однородной. Приготовление и укладку бетонной массы нужно производить без задержек. Никаких добавок жидкого стекла или пылевидного наполнителя в готовый замес нельзя допускать. Замес готовят такого объема, чтобы его можно было применить в дело в течение получаса. [c.112]

Кислотоупорный бетон, состоящий из жидкого стекла, песка, щебня и пылевидного наполнителя используют при строительстве кислотохранилищ, специальных резервуаров, газоходов для наиболее агрессивных газов и т. д. [c.131]

Обычно кислотоупорный бетон приготовляют из 0,7—1 вес. ч. жидкого стекла, 1 вес. ч. пылевидного наполнителя, 1 вес. ч. песка и 2 вес. ч. щебня. Для быстрого отверждения бетона в его состав прибавляют кремиефтористый натрий в количестве от веса жидкого стекла. [c.28]

В целях создания хорошей гидроизоляции площадок и межэтажных перекрытий в местах установки фильтрпрессов рекомендуется применять листовой полиизобутилен, наклеенный на биту-миноле по бетонному основанию. Поверх слоя полиизобутилена можно настелить пол из кислотоупорного кирпича, соответствующего ГОСТ 474—41. Битуминоли представляют собой мастики, полученные в результате перемешивания битума с пылевидными наполнителями. Они обладают достаточной стойкостью к кислым и щелочным растворам. Полы из кислотоупорного кирпича или плиток на битумной мастике вполне устойчивы к серной кислоте концентрации 15% при температуре до 25°. Хорошая устойчивость полов наблюдается при действии растворов едкого натра н калия при концентрации до 15 о и температуре не выше 25 . Битумные мастики нельзя применять для настилания полов там, где температура помещения ниже нуля или среда содержит орга нические растворители. [c.112]

Независимо от подвижности бетонная смесь должна быть удобообрабатываемой. Удобообрабатываемость бетонной смеси проверяется пробой на лопатку этот способ заключается в том, что лопатой ударяют плашмя по бетонной смеси и смотрят, какой след она оставляет если бетонная смесь подобрана и приготовлена правильно, то после нескольких легких ударов лопаты пустоты между крупным заполнителем быстро заполняются мелкими частицами и раствором, состоящим из жидкого стекла и пылевидного наполнителя. При избытке йжидкого стекла и пылевидного наполнителя пустоты между крупным заполнителем при ударах лопатой не заполняются раствором, и бетонная смесь в этом случае является неудобообрабатывае-мой. Добавлять жидкое стекло к приготовленной бетонной смеси с целью улучшения ее удо-бообрабатываемости категорически запрещается. [c.146]

Трепел и инфузорит, состоящие в основном из аморфного кремнезема (70— 96%) и очень малого количества глинозёма (в виде примесей), обладают высокой кислотостойкостью и могут употребляться в качестве мелких и пылевидных наполнителей в кислотостойких мастиках, растворах и бетонах однако применение их в композициях, предназначенных для использования в щелочных средах (вследствие высокого содержания в них аморфного кремнезема), исключается. [c.21]

Количество жидкого сгекла в кислогосгойком бетоне по отношению к пылевидному наполнителю составляет от 70 до 80%, к П1>1леЕИдному и мелкому наполнителю—от 25 до 32%. [c.68]

Водостойкость кислотостойкого бетона проверяют в лаборатории, аналогично замазке, на кубах, изготовленных из смеси только мелкого и пылевидного наполнителей (без ш,ебня) в соотношениях, принятых для состава кислотостойкого бетона. [c.69]

К. Д. Некрасов установил, что при нагревании до 500 °С кислотостойкого бетона на жидком стекле, содержащего 12% кремнефтористого натрия, пылевидный наполнитель и обычные мелкие и крупные наполнители, возрастает предел прочности при сжатии на 30— 40%. При дальнейшем повышении температуры прочность такого бетона постепенно снижается, и особенно значительно (до 200 кгс1см ) при температуре выше 1200 °С. [c.72]

В приведенных рецептурах отношения пылевидного наполнителя, песка и ш,ебня равны 1 1 1 (составы 3 и 4 табл. 24) и 1 1 2 (составы 1 и 2 табл. 24). В составы 3 и 4 входит больше пылевидного наполнителя, и при замешивании их требуется больше жидкого стекла при этом получается более плотный к-бетон, при.меняемый в аппаратах, где он все время соприкасается с агрессивными средами (футеровка емкостей для хранения кислот, травильных ванн и т. п.). Составы 1 и 2 применяются в тех случаях, когда к-бетон играет роль несущей конструкции, не соприкасаясь постоянно с агрессивными средами (перекрытия, полы, армированный к-бетон, служащий наружной оболочкой резервуаров, и т. п.). [c.107]

Пылевидный наполнитель и кремнефтористый натрий перед применением просушивают, просеивают и удаляют из них комки. Для получения однородной массы указанные компоненты рекомендуется смёшивать в смесителях барабанного типа. Отмеривать составные части бетона можно по весу или по объему. Кремнефтористый натрий берут, как правило, по весу. [c.111]

Силикатные и полимерсиликатные кислотоупорные замазки, растворы и бетоны. Основными компонентами замазок являются кислотоупорные топкомолотые наполнители с кислотостой-костью не менее 95% (по ГОСТ 473.1—81) андезитовая мука (ТУ 6-12-101—81), порошки ПК-1 и ПК-2 (ТУ 21-РСФСР-695—87)—измельченная смесь боя каменного литья (85%) и естественного диабаза (15%), кварц молотый пылевидный марок КП-1, КП-2 и КП-3, маршаллит, жидкое натриевое или калиевое стекло и кремнефтористый натрий, являющийся ускорителем твердения. [c.44]

chem21.info