Производство товарного бетона. Статьи. Производство товарного бетона

Производство товарного бетона — ВикиСтрой

.

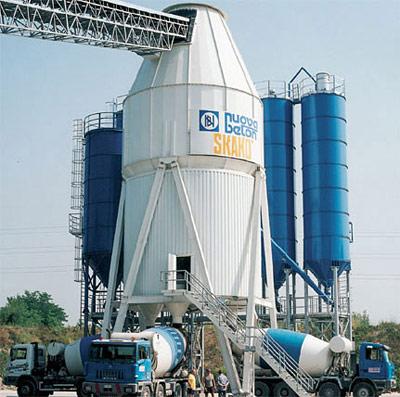

Иногда для перевозки бетона используются самосвалы и другие транспортные средства. Производство бетона на стационарном заводе имеет большие преимущества, среди которых можно отметить более высокое качество получаемой смеси за счет точного контроля всех технологических параметров. Бетонные заводы могут оснащаться бетоносмесителями различных типов. В настоящий момент наиболее качественную и однородную смесь можно получить в бетоносмесителях планетарного типа. За счет сложного планетарного движения лопаток возможно получение однородной смеси даже из компонентов сильно отличающихся по удельной плотности.

Виды бетонных заводов Бетонный завод может иметь различную конфигурацию и производительность в зависимости от выполняемых им задач. При выборе бетонного завода принимают во внимание множество различных факторов, среди которых присутствуют как коммерческие, так и технические.

- Мобильные заводы. Обычно такие заводы имеют упрощенную конструкцию. Они позволяют производить бетон недалеко от места его использования. И в этом их основное преимущество.

- Стационарные бетонные заводы. Такие заводы функционируют на одном и том же месте в течение длительного времени. Они оснащены расходными бункерами большой емкости, имеют более высокую производительность и могут загружать одновременно два автобетоновоза.

Стационарные бетонные заводы подразделяются на следующие типы:

- Бетонный завод башенного типа (вертикальный бетонный завод) При такой компоновке бункеры заполнителей находятся над бетоносмесителем и подаются в него под действием силы тяжести.

- Бетонные заводы с рядным складом заполнителй При такой компоновке склады инертных материалов размещаются на земле и подаются в бетоносмеситель посредством скипового подъемника или ременного транспортера.

Предоставлено SKAKO (Дания)

www.wikistroi.ru

Производство товарного бетона — СБС – строительные бетонные смеси

Любой продавец различных строительных материалов прекрасно осведомлен о тем, как производятся эти самые материалы. Например, если рассматривать бетон, пригодный для строительства, то всегда важно помнить, что готовым материалом, чаще всего, он становится уже непосредственно на объекте. А до объекта его доставляют в виде бетонной смеси специализированным автотранспортом.

Так что же такое на самом деле бетонная смесь? Так называют пластичную самотвердеющую композицию. Она состоит из добавленных в требуемых пропорциях вяжущего, крупного и мелкого заполнителей, воды и добавок. Особенностью бетонной смеси, применяемой при строительстве зданий различного назначения, является ее пригодность для укладки в формы и опалубки. В результате получается искусственный камнеподобный материал (который и является бетоном) нужной формы и нужных размеров. И, соответственно, его использование становится наиболее удобным.

Как отличить качественное производство?

Сейчас на рынке существует немало производителей, продающих свою продукцию, в том числе и товарный бетон. Но как узнать, что вам предлагают качественные материалы, а не какую-то красивую и похожую внешне подделку? Наилучшим способом выявления некачественного бетона будет передача пробы в специализированную лабораторию, но далеко не всегда этот способ проверки доступен. Поэтому существует еще несколько признаков качественно произведенного товарного бетона.

Что же это за признаки?

- Цвет – он должен быть строго серым, поскольку коричневые оттенки сигнализируют о чрезмерном количестве песка в бетонной смеси;

- Консистенция – при перемешивании масса должна быть однородной, иначе материал неправильно застынет и не сможет активно эксплуатироваться;

- Стойкость к ударам – только некачественный бетон будет крошиться от ударов, тогда как грамотно произведенный материал будет издавать резкий звон.

ООО «СБС» гарантирует вам продажу и доставку только качественно произведенного бетона, к которому у вас не возникнет вопросов относительно его состава. Вы сможете свободно использовать качественно произведенный материал на любом объекте, точно зная, что постройки из него простоят долгое время, а их разрушение будет практически невозможным без специализированного оборудования.

sbs-beton.ru

5. Основы технологии производства бетона и железобетона

Бетоном называется искусственный каменный материал, получаемый в результате твердения смеси, состоящей из вяжущего вещества, воды и заполнителей. Затворенное водой вяжущее вещество образует клеящее тесто, которое обволакивает тонким слоем зерна песка и щебня, а затем со временем затвердевает, связывая при этом заполнители в монолитный прочный камень – бетон.

Приготовление бетонной смеси включает две основные технологические операции: дозировку исходных материалов и их перемешивание.

Для дозировки наиболее совершенны автодозаторы по массе.

Перемешивание бетонной смеси производят в бетоносмесителях периодического и непрерывного действия, затем ее выгружают.

На заводах бетонную смесь транспортируют бетонораздатчиками, самоходными тележками, ленточными транспортерами и т. д. На строительные площадки, где ведутся бетонные работы, ее доставляют в автобетоносмесителях.

Железобетон представляет собой строительный материал, в котором соединены в целое затвердевший бетон и стальная арматура. Бетон при затвердении прочно сцепляется со сталью, и под действием внешних сил оба материала работают совместно. Он защищает стальную арматуру от коррозии, хорошо сопротивляется сжимающим нагрузкам, но хрупок и слабо противодействует растягивающим напряжениям: его прочность при растяжении примерно в 10–15 раз меньше прочности при сжатии. Сталь же, обладая очень высоким пределом прочности при растяжении, способна воспринимать растягивающие напряжения, возникающие в железобетонном элементе.

Для приготовления цементных бетонов применяют в качестве вяжущих обычный портландцемент и его разновидности: быстротвердеющий, шлакопортландцемент, гидрофобный и пластифицированный, пуццолановый и др. Вид и марка цемента определяются условиями службы бетонной конструкции и необходимой маркой бетона.

В смесях используют воду, не содержащую примесей (сахара, масел, кислот, солей и др.), препятствующих нормальному твердению бетонов.

В качестве заполнителей тяжелых бетонов используют песок с крупностью зерен 0,14–5 мм, гравий или щебень (5–70 мм).

Заполнителем для легких бетонов служат природные легкие заполнители (щебень и песок из пемзы и вулканического туфа, пористых известняков, известняков-ракушечников, известняковых туфов) и искусственные заполнители (шлаковая пемза из металлургических шлаков, керамзит, аглопорит, вспученный перлит).

Технология изготовления железобетонных изделий включает следующие основные операции:

- подготовка форм;

- приготовление бетонной смеси;

- изготовление арматурных каркасов;

- армирование изделий;

- формование;

- тепло-влажная обработка;

- отделка поверхностей;

- складирование.

Прутковую или проволочную арматурную сталь очищают на специальных станках от окалины и ржавчины, выпрямляют и режут на стержни заданной длины. Затем на гибочных станках придают нужную форму. При помощи сварки арматурные стержни соединяют в арматурные сетки и каркасы, которые транспортируют в формовочный цех и укладывают в заранее подготовленные формы. В подготовленную форму с уложенным арматурным каркасом бетоноукладчиком подается бетонная смесь, разравнивается и трамбуется, или прессуется.

Отформованные изделия подвергаются тепло-влажной обработке в пропарочных камерах.

Отделка поверхностей в заводских условиях заключается в придании изделиям заданных проектом архитектурно-эстетических качеств. Фасадные поверхности изделий отделываются цветными бетонами и растворами, их облицовывают керамическими плитками, на них наносят фактурный слой бетона или раствора с добавлением мраморной крошки, боя стекла, антрацита и других декоративных заполнителей.

studfiles.net

Производство товарного бетона

Товарный бетон

Бетон — это востребованный материал, применяемый в различных строительно-ремонтных операциях, которые можно представить в современном обществе. Прочность, универсальность, небольшая цена и другие преимущества обусловливают популярность материала во всех отраслях хозяйства. Строительство любого современного объекта невозможно без применения бетонной смеси.

Изготовление бетона

Производство товарного бетона в условиях завода позволяет заказчику не волноваться о качестве смеси. Такой бетон подходит для частного строительства, возведения многоэтажных монолитных зданий. Товарный бетон превосходит по качеству и характеристикам раствор, созданный вручную. В процессе изготовления на заводе учитываются пропорции ингредиентов и рецептура, что сложно сделать на строительной площадке. Каждый этап изготовления строго контролируется современной, технологичной аппаратурой. Проводятся тестирования на качество и характеристики смеси.

Почему правильнее заказывать товарный бетон на заводе?

Если говорить об изготовлении раствора на месте, то такой подход имеет свои достоинства. Исходя из практики, отметим, что производство товарного бетона на строительном объекте обходится дешевле. Однако недостатки все же подчеркивают правильность заказа бетона на заводе.

Первоначально, заказчику не нужно закупать необходимое сырье и платить за доставку на стройплощадку. Нет потребности в аренде или приобретении специальной техники для замешивания бетона. Этот факт говорит об экономии денежных средств и времени на поиск техники, опять же, доставку на объект. Это время можно использовать эффективнее, снижая время сдачи объекта.

Помимо этого, товарный бетон изготавливается на специализированной аппаратуре, разработанной специально для этих целей. Работа проводится экспертами и специалистами, что позволяет гарантировать качественный результат. Иные обстоятельства с раствором, производимым на стройплощадках. Редко сам процесс выполняют профессионалы, имеющие достаточный опыт и знания. В таких условиях сложно добиться нужного результата.

Разработка бетона на заводе полностью автоматизирована, что исключает человеческий фактор и ошибки. Автоматика выполняет полный цикл работы, запрограммированный заранее. Исключается появление ошибок, сбоев, несоблюдение пропорции, технологии замешивания и т.д. А доставка бетона с завода выполняется с использованием специализированной техники — автобетоносмесителей.

niidg.ru

Производство бетона

Заводы по производству бетона в Казани сегодня являются очень доходными предприятиями, ведь этот продукт распространен повсеместно. В настоящее время он сходит с конвейеров не только крупных заводов и комбинатов ЖБИ; достаточно успешно идет процесс и на небольших частных заводах. Связано это, в первую очередь, с резким ростом объемов монолитного строительства, поскольку данная технология, как показала практика, имеет значительное преимущество перед панельным домостроением.

Монолитные конструкции более надежны и обладают меньшим количеством дефектов; кроме того, сделанные по данной технологии перекрытия допускают возможность свободной планировки многокомнатных квартир. При всем при этом есть и обратная сторона такого скачка – вопрос лицензирования данной деятельности решается сегодня достаточно просто. Коммерческая организация может получить право выпускать товарную бетонную продукцию довольно легко; кроме того, производственное оборудование можно приобрести без больших сложностей.

Наша организация занимается производством бетона в Казани уже много лет, имея все необходимые лицензии и сертификаты качества, и выпускает продукт различных популярных марок, применяемых в самых разных областях строительной сферы.

Эта ситуация привела к тому, что далеко не все производители, к сожалению, обеспечивают строгое соответствие продукции нормативным документам, и поэтому перед тем, как заказывать данный конструкционный материал, рекомендуется не пожалеть времени и тщательно проверить надежность компании-поставщика.

Производство бетона — краткое содержание

Компоненты, необходимые для производства бетона

Человеку, не очень близко знакомому со строительством, кажется, что бетонная смесь и цементный раствор – это два если не одинаковых, то, по крайней мере, очень похожих продукта. Но это только на первый взгляд: при производстве бетона для целей строительства технология предусматривает добавление еще одной необходимой составляющей, согласно рецепту – помимо воды, цемента и песка, в состав обязательно добавляется еще крупный наполнитель, в роли которого выступает щебень.

Человеку, не очень близко знакомому со строительством, кажется, что бетонная смесь и цементный раствор – это два если не одинаковых, то, по крайней мере, очень похожих продукта. Но это только на первый взгляд: при производстве бетона для целей строительства технология предусматривает добавление еще одной необходимой составляющей, согласно рецепту – помимо воды, цемента и песка, в состав обязательно добавляется еще крупный наполнитель, в роли которого выступает щебень.

По консистенции такая смесь отличается подвижным составом, и ее компоненты обязательно должны очень четко дозироваться, чтобы обеспечить высокую прочность изготавливаемых конструкций, а также их устойчивость к высокой влажности и низким температурам.

Цемент является основным компонентом бетонной смеси. Вступая во взаимодействие с водой, данное вещество приобретает скрепляющие свойства и, затвердевая, становится твердой монолитной структурой. Но чтобы сделать эту структуру пригодной для строительства зданий, обязательно следует применять наполнители – щебень и песок; без этих компонентов застывший цемент дает сильную усадку, в нем образуется большой количество мелких трещин, после чего конструкция просто рассыпается.

Наполнители, о которых мы говорим, создают, по существу, каркас данной конструкции, а цемент, растворенный в воде, обволакивает эти компоненты, а также заполняет пустоты. Кроме того, функциями песка и щебня являются увеличение прочности конструкции, снижение ее деформации и «ползучести». После добавления этих компонентов себестоимость смеси достаточно сильно понижается, ведь наполнители имеют далеко не такую высокую стоимость, как цемент.

Расчет объемных долей

По весу вышеперечисленные составляющие соотносятся в бетонном растворе следующим образом: беря одну часть цемента, мы добавляем к ней 2 части песка, достаточно большое количество щебня – 4 части, и всего 0,5 части воды. Таким образом, мы можем определить, какое количество составляющих нам потребуется для производства бетона в объеме одного кубического метра.

По весу вышеперечисленные составляющие соотносятся в бетонном растворе следующим образом: беря одну часть цемента, мы добавляем к ней 2 части песка, достаточно большое количество щебня – 4 части, и всего 0,5 части воды. Таким образом, мы можем определить, какое количество составляющих нам потребуется для производства бетона в объеме одного кубического метра.

* Цемента по объему будет нужно 0,25 м3; насыпная плотность данного материала составляет 1300 кг/м3, а значит, масса цемента составит 325 кг.

* Доля песка – 0,43 м3, насыпная плотность песка – 1400 кг/м3 – масса вещества составит 600 кг.

* Щебень – 0,9 м3; 1200 кг при насыпной плотности 1350 кг/м3.

* Доля воды – 0,18 м3, что составляет 180 литров = 180 кг.

На первый взгляд, какого-то компонента добавляется слишком много, ведь общий объем всех составляющих после подсчета оказывается равным 1,76 м3. На самом деле, противоречия здесь никакого нет: щебень представляет собой каркас, пустоты в котором заполняются песком. Цемент же с водой выполняют склеивающую функцию, и на выходе получается как раз один кубометр.

Приготовление компонентов, загружаемых в оборудование для производства бетона

Как уже говорилось многократно, основным компонентом смеси является цемент: от его марки и от удельного веса данного вещества в бетонной смеси зависит марка получаемого готового продукта. При этом марка цемента должна быть в 2-3 раза выше марки бетонной продукции: для получения материала класса В 12,5 (или марки М-150) используется цемент, имеющий марку М400.

Как готовится щебень:

К выбору и подготовке наполнителя крупных фракций подход должен быть очень строгим. Технология, состоящая из нескольких этапов, здесь выглядит следующим образом:

К выбору и подготовке наполнителя крупных фракций подход должен быть очень строгим. Технология, состоящая из нескольких этапов, здесь выглядит следующим образом:

* Сначала щебенка или гравий просеивается сквозь сито с крупными ячейками – 20*20 мм. После этого прошедший сквозь первое сито материал просеивается сквозь оборудование с ячейками меньших размеров – 10*10 мм, и оставшийся в сите щебень обозначается как материал «первой фракции». Прошедшие сквозь ячейки зерна пропускаются сквозь сито, размеры ячеек которого составляют 5*5 мм – так получается «вторая фракция», размеры зерен которой составляют от 6 до 10 мм.

Для получения «третьей фракции» используется сито с ячейками размерами 3*3 мм. В итоге, для приготовления наполнителя для бетонной смеси вышеупомянутые фракции применяются в следующем соотношении: процентная доля первой фракции – 55-60%, второй – 30-35%, третьей – 10-15%. Можно использовать только две фракции – первую (ее доля будет равна 30-40%) и вторую (содержание, соответственно, 60-70%).

Как известно, в природе присутствует щебень следующих видов: гравий (его марка / прочность равна 800-1000), известняк (500-600), гранит (при его прочности до 1400, что выше, чем у любого другого вида, этот вид щебня обладает наилучшими показателями водопоглощения и морозоустойчивости).

Подготовка песка

* Песок – фракции этого материала приготавливаются аналогично фракциям щебенки: он просеивается через три сита – с ячейками диаметром 2,5 мм, 1,2 мм и 0,3 мм соответственно. В

* Песок – фракции этого материала приготавливаются аналогично фракциям щебенки: он просеивается через три сита – с ячейками диаметром 2,5 мм, 1,2 мм и 0,3 мм соответственно. В

итоге, для приготовления наполнителя первая фракция (величина зерен от 1,3 до 2,5 мм) берется в количестве от 20% до 50% от объема, а доля второй фракции (размеры от 0,4 до 1,2 мм) составляет, соответственно, от 50 до 80 процентов.

Такая тщательность подготовки наполнителей для бетонной смеси позволяет существенно сократить расход цемента и обеспечить при этом максимальную прочность изготавливаемых бетонных конструкций.

Вода и ее содержание

Четвертый компонент раствора – это вода; ее дозирование должно быть предельно точным. Перед добавлением воды обязательно должна учитываться влажность наполнителей – они не всегда бывают сухими. Консистенция бетонной смеси должна иметь определенную пластичность: смесь не должна быть очень густой, но нельзя ее делать и очень жидкой – нельзя допускать того, чтобы после заполнения материалом опалубочных конструкций приходилось его уплотнять.

Четвертый компонент раствора – это вода; ее дозирование должно быть предельно точным. Перед добавлением воды обязательно должна учитываться влажность наполнителей – они не всегда бывают сухими. Консистенция бетонной смеси должна иметь определенную пластичность: смесь не должна быть очень густой, но нельзя ее делать и очень жидкой – нельзя допускать того, чтобы после заполнения материалом опалубочных конструкций приходилось его уплотнять.

Жидкий состав бетонного продукта плох тем, что составляющие в будущей конструкции будут распределены неравномерно, и это негативно скажется на ее прочности. Поэтому при производстве бетона необходимо следить за тем, чтобы он был достаточно пластичным и в меру густым, и обеспечивать хорошее уплотнение смеси при помощи вибраций.

Схема производства товарного бетона на заводском оборудовании

Технологический процесс получения данной продукции достаточно долгий и сложный, погрешности и неточности здесь совершенно недопустимы. Работа начинается с того, что специалисты лаборатории выдают рецепт, в котором указано количество сухого цемента, а также наполнителей. После этого в производственном цехе запускается технологическая линия.

Технологический процесс получения данной продукции достаточно долгий и сложный, погрешности и неточности здесь совершенно недопустимы. Работа начинается с того, что специалисты лаборатории выдают рецепт, в котором указано количество сухого цемента, а также наполнителей. После этого в производственном цехе запускается технологическая линия.

После того, как зернистые материалы подвергаются перемешиванию, в миксере получается пластичная консистенция, напоминающая тяжелую жидкость. Главное требование на этом этапе, как и на всех последующих – это полное сохранение однородности получаемой продукции. Смесь должна остаться однородной и после транспортировки – ни в коем случае нельзя допустить ее расслоения на компоненты, именно поэтому она постоянно перемешивается в бетономешалке.

Как известно, для повышения необходимых качеств готового продукта используются различные добавки:

* Так, хлористый кальций ускоряет процесс отвердевания производимого конструкционного материала;

* На современных предприятиях используются так называемые воздухововлекающие добавки – например, опыленная древесная смола или пековый тепловой клей. Практическое значение этих добавок состоит в следующем: поры материала насыщаются пузырьками воздуха, за счет чего повышается морозостойкость. Помимо этого, предотвращается проникновение воды в поры, что опасно возможностью разрушения изготавливаемых конструкций. Также увеличивается подвижность продукта, благодаря чему качество поверхности конечных изделий повышается, а количество боя уменьшается.

* Достаточно сильно распространены сегодня технологии, подразумевающие внедрение комплексных добавок. К таким веществам относится, например, препарат ПФМ-НЛК, что расшифровывается следующим образом: полифункциональный модификатор, в основе которого лежат воздухововлекающие, пластифицирующие и гидрофобизирующие компоненты.

Практическое действие данного вещества направлено на решение сразу нескольких задач: увеличение подвижности, снижение водопотребности, увеличение живучести смеси и сроков

схватывания. В итоге продукт получается со значительно улучшенными характеристиками – трещиностойкостью, влагонепроницаемостью, морозостойкостью и пр.

Производство бетона и его цена

Стоимость бетона зависит, как известно, от соотношения используемых для его получения компонентов, от марки и, соответственно, от качественных характеристик. Если Вы сомневаетесь, какая марка Вам требуется для ведения строительных работ, то звоните нашим специалистам. Профессионалы своего дела всегда подскажут Вам оптимальное решение и предложат ряд альтернативных вариантов. На качестве бездумно экономить не стоит, но к составлению сметы, как и к планированию всего процесса, нужно подходить с умом. Бетонная продукция – основа надежного дома, и мы стараемся ежедневно доказывать это своей работой.

Стоимость бетона зависит, как известно, от соотношения используемых для его получения компонентов, от марки и, соответственно, от качественных характеристик. Если Вы сомневаетесь, какая марка Вам требуется для ведения строительных работ, то звоните нашим специалистам. Профессионалы своего дела всегда подскажут Вам оптимальное решение и предложат ряд альтернативных вариантов. На качестве бездумно экономить не стоит, но к составлению сметы, как и к планированию всего процесса, нужно подходить с умом. Бетонная продукция – основа надежного дома, и мы стараемся ежедневно доказывать это своей работой.

Производство бетона в Казани – наличие всех сертификационных документов. Компоненты бетонной смеси, технология получения готовой продукции на заводском оборудовании.

stroisovet.com

Производство товарного бетона, преимущества товарного бетона

Бетон принято использовать во всех сферах строительства, которые можно встретить в наши дни. Он отлично подходит для обеспечения возложенных на него задач. Материал совместил в себе прочность, доступность и большое количество других преимуществ, позволивших добиться популярности. Практически любое современное возведение объекта требует, что некоторые части имели монолитную структуру. Состав, после набора стопроцентной прочности, может использоваться не только в помещениях, но и под открытым небом. Для этого, рекомендуется введение некоторых дополнительных компонентов в смесь на этапе её создания.

Бетон принято использовать во всех сферах строительства, которые можно встретить в наши дни. Он отлично подходит для обеспечения возложенных на него задач. Материал совместил в себе прочность, доступность и большое количество других преимуществ, позволивших добиться популярности. Практически любое современное возведение объекта требует, что некоторые части имели монолитную структуру. Состав, после набора стопроцентной прочности, может использоваться не только в помещениях, но и под открытым небом. Для этого, рекомендуется введение некоторых дополнительных компонентов в смесь на этапе её создания.

Производство товарного бетона является наиболее удобным для клиентов, особенно, если сравнивать с возможностью самостоятельного создания смеси. Состав обладает высокими эксплуатационными параметрами, поскольку наша компания всегда соблюдает технология проведения смешивания на своих мощностях. Именно наличие собственного производства способствует тщательному контролю качества. Присутствует лаборатория, обладающая всем необходимым для эффективных анализов оборудованием.

Бетон товарный – производство и его преимущества

Следует рассмотреть причины, по которым осуществление мероприятий по изготовлению смеси на месте не является выгодным для клиента. Как показывает практика, данные типы составов имеют сниженную стоимость. Это считается одним из немногочисленных преимуществ. Недостатки весьма значительны, чтобы их можно было опустить из виду. В первую очередь, производство товарного бетона подразумевает работу предприятия. Клиенту нет необходимости закупать составные материалы и организовывать их доставку на строительную площадку. Поскольку требуется бетономешалка, то отпадает проблема её покупки или аренды. Таким образом, происходит экономия огромного количества времени. Его можно с большей эффективностью потратить в других направлениях и получить весьма выгодный результат. В любом случае, необходимо определить главное преимущество.

Если рассматривать бетон товарный, производство смеси выполняется на специализированном оборудовании, которое предназначено для осуществления подобных работ. Несколько иная ситуация с составом, создаваемым на месте строительства. Далеко не всегда работы проводят специалисты, обладающие необходимым уровнем квалификации и способные добиться ожидаемого результата. Когда проводится производство товарного бетона, как уже говорилось, используются автоматизированные типы оборудования. Они позволяют исключить негативный фактор человеческой ошибки. Машина осуществляет свою работу строго по заданной программе. Это не только весьма удобно, но и очень практично, поскольку точно соблюдаются установленные пропорции, а также время их введения и интенсивность смешивания.

Производство бетона товарного на нашем предприятии

Далеко не всегда производство бетона товарного выполняется именно на нашем предприятии. Как показывает практика, весьма распространены ситуации, когда необходимо обеспечить возможность доставки до мест, лежащих вне пределов зоны досягаемости транспорта. Это может стать серьёзной проблемой и полностью перечеркнуть сотрудничество. Чтобы подобной ситуации не случилось, наша компания предлагает весьма практичный и выгодный вариант проведения работ. Он заключается в том, чтобы выполнить установку бетонного узла в непосредственной близости от заказчика. Это особенно выгодно при необходимости значительных объёмов смеси. Производство товарного бетона на подобной установке может выполняться в довольно крупных объёмах. При этом, стоимость монтажа конструкции окупается снижением времени доставки материала до минимума.

dombeton.ru

| « Назад 17.07.2014 07:25 На протяжении нескольких последних десятилетий без бетона не обходится ни одно строительство. Стены, перекрытия, а главным образом – фундаменты, все изготавливается из бетонов различных марок. Выбран этот материал не случайно, он обладает высокой прочностью, а, следовательно, отвечает самым высоким требованиям, предъявляемым к надежности зданий. Исходя из больших потребностей в этом строительном материале, возникает необходимость в производстве бетона крупными партиями. Сегодня на различных бетонных заводах выпускаются миллионы тонн бетона и железобетонных конструкций. Свойства бетона. Главным достоинством бетона является прочность. Наилучшее его сопротивление на сжатие, как у природного камня. Для определения прочности в лабораторных условиях, необходимо изготовить некий эталон – куб со стороной 200 мм. Если разрушения не происходит при воздействии нагрузки в 80 тонн, то прочность бетона принимают равной 20 МПа. В зависимости от выдерживаемой нагрузки, прочности, бетон разделают на несколько марок: М600, М500, М400, М300, М350, М200, М250, М150, М100. Соответственно, чем выше марка, тем прочнее бетон. Еще одним немаловажным свойством является плотность бетона. Этот параметр влияет на качество готового продукта. Водостойкость определяет, насколько хорошо бетон противостоит воздействия воды и влаги. Например, для производства и возведения опор мостов, проходящих через реки, бетон должен обладать высоким параметром водостойкости. Из каких материалов производят бетон? В зависимости от сферы применения бетон изготавливается с различными составами. Для особо ответственных зданий и сооружений требуется прочный бетон повышенных марок. А для изготовления цементной стяжки пола подойдет менее прочный бетон, например, М150. В состав бетона входит основной связующий материал – цемент и разнообразные добавки: песок, щебень, гравий, пемза, туф и т.д. Производственный цикл должен начинаться с приготовления необходимых составляющих в сухом виде. На заводе по производству бетона взвешивают компоненты в определенных пропорциях. У каждой марки бетона есть свой «рецепт» приготовления. А применяя различные добавки, можно добиваться получения особых свойств бетона, например, повышенной морозоустойчивости, влагостойкости, прочности, а также повышенного времени схватывания. Для получения уже проверенных и известных свойств, необходимо тщательно соблюдать пропорции составляющих. Например, чтобы получить бетон марки М400, берут 1 часть цемента М400, 1,2 части песка, и 2,7 части крупного наполнителя, например, гравия или щебня. Для получения особых свойств, применяют различные присадки. Не стоит забывать и о том, чтобы получить бетон высокого качества, необходимо применять исключительно качественные компоненты. Пески и гравий должны быть обработаны на предприятиях соответствующим образом. Песок должен содержать фракции, находящиеся в заданных пределах. Слишком мелкий или крупный песок не позволит добиться требуемой плотности, что повлияет на прочность бетона. Где производят бетон. Сегодня в России тысячи заводов по производству бетона. Многие из них являются лицензированными, ответственными производителями. Но встречаются и полуподпольные предприятия, предлагающие купить бетон по низкой цене. Однако, качество этого товара оставляет желать лучшего. Купить продукцию высокого качества вы можете на бетонном заводе в Москве. Здесь тщательно проверяется весь составляющий материал, анализируется качество сырья. Если все удовлетворительного качества, то запускают производственный цикл. На каждом этапе для исключения выхода бракованных партий бетона, необходимо также контролировать не только процесс, но и получающийся продукт. После того как процесс производства бутона будет завершен, из партии берется несколько проб для проведения анализа. Если состав и качество удовлетворяет необходимым, то он допускается к продаже и отгрузке. Доставка готового бетона на строительную площадку. Бетон схватывается за достаточно короткий промежуток времени, поэтому строительные компании предпочитают выбирать наиболее близкие бетонные заводы к месту строительства. В среднем после производства бетона есть пара часов, в течение которых необходимо осуществить доставку и укладку бетона на объекте. Стоит отметить, что чем выше марка бетона, т.е. присуще увеличенное содержание цемента в составе, тем быстрее схватывается бетон. Для увеличения времени схватывания и застывания применяют специальные присадки. Благодаря им, бетон обретает повышенную эластичность и способен дольше не застывать. Таким образом, у строителей появляется больше времени на качественную укладку и виброусадку смеси. |

dil-beton.ru