Большая Энциклопедия Нефти и Газа. Бетон полимерцементный

Полимерцементный бетон - Большая Энциклопедия Нефти и Газа, статья, страница 1

Полимерцементный бетон

Cтраница 1

Полимерцементный бетон также лучше работает на износ. [1]

Полимерцементные бетоны получаются из смеси водной дисперсии полимера с цементом, заполнителем ( песком, мраморной или гранитной крошкой) и пигментом, а свойства его зависят от соотношения компонентов в полимерцементной смеси. [2]

Полимерцементные бетоны и пластобетоны. [3]

Полимерцементные бетоны обладают достаточной подвижностью ( 16 - 18 см по конусу АзНИИ), что позволяет использовать растворонасосы при бетонировании. [5]

Полимерцементные бетоны имеют повышенную стойкость к действию морской воды и щелочей. Полимерцементные бетоны с ПВА удовлетворительно сохраняют свойства в маслах, керосине и других неполярных средах, но снижается прочность в жирах. По износостойкости полимерцементные бетоны превосходят цементный бетон в 15 - 20 раз. [6]

Полимерцементные бетоны получают, добавляя полимер непосредственно в бетонную или растворную смесь. [7]

Полимерцементные бетоны, обладающие более высокими физико-механическими свойствами, а также повышенной непроницаемостью и химической стойкостью по сравнению с обычными бетонами, применяются в цехах с влажным режимом работы, при воздействии слабоагрессивных сред, минеральных масел и растворителей. [8]

Полимерцементные бетоны имеют повышенную стойкость к действию морской воды и щелочей. Полимерцементные бетоны с ПВА удовлетворительно сохраняют свойства в маслах, керосине и других неполярных средах. По износостойкости Полимерцементные бетоны превосходят цементный бетон в 15 - 20 раз. [9]

Полимерцементные бетоны получают на основе традиционных минеральных вяжущих веществ - портландцемента, глиноземистого цемента, извести, гипса, жидкого стекла и др. С принятым неорганическим веществом объединяется мономер или полимер ( пропи-ловый спирт, пропилен, пропиламин и др.), находящийся в виде водного раствора. После отверждения образуется своеобразный по-лимерцементный ( или иного названия) камень, как матричная часть ИСК. Количество вводимого мономера ( или полимера) составляет А-10 % или более по массе в пересчете на сухое вещество. В результате прочность бетона ( или другого материала) заметно увеличивается при испытаниях на растяжение, изгиб и ударную нагрузку, повышается химическая стойкость ИСК и адгезионная способность вяжущего компонента. Возрастает морозостойкость и водонепроницаемость. Вместе с тем, снижается скорость микроструктурообразо-вания, возможен рост усадочных явлений. Так, например, отмечено, что гидролиз и гидратация алита и СзА в водных растворах мономеров или полимеров замедляется. Наблюдается тенденция к увеличению основности гидроалюмината кальция при росте концентрации СзАНб. [10]

Плотный полимерцементный бетон на поливннилацетатной эмульсии имеет объемный вес в среднем 2050 кг / м3, водопоглощение за 72 ч 2 4 %, что в 2 раза меньше, чем у обычных бетонов. Водопроницаемость полимербетонов ниже чем у обычных бетонов; если при испытании по методу ЦНИИПС ( по изменению электросопротивления) вода проникает через обычный бетон толщиной 7 мм через 10 - 15 мин, то в полимербетон она за 6 дней проникает всего на глубину 1 5 - 2 мм. [11]

Различают полимерцементные бетоны, строительные р-ры и отделочные составы. При получении бетонов и р-ров используют грубодисперсные наполнители ( заполнители): для бетонов - обычно песок и щебень, для р-ров - песок. Наполнителями в отделочных составах служат тонкодисперсные материалы - мел, каменная мука, молотый песок, асбест, тальк. Для получения цветных отделочных составов применяют органич. [12]

Применяют полимерцементные бетоны для покрытия полов промышленных зданий, взлетных полос аэродромов, для наружной отделки по кирпичным и бетонным поверхностям, устройства резервуаров для воды и нефтепродуктов. [13]

Применяют полимерцементные бетоны для полов промышленных зданий, ремонта дорожных и аэродромных покрытий, для замоноли-чивания стыков и заделки швов железобетонных конструкций, антикоррозионных покрытий и пр. [14]

Прочность полимерцементного бетона при сжатии составляет обычно 30 - 50 Мн / м2 ( 300 - 500 кгс / с. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Бетоны.

Это искусственный камень, получаемый в результате твердения рационально подобранной смеси, которая состоит из вяжущего вещества, воды, крупного и мелкого заполнителей.

Смесь этих материалов до затвердевания называют бетонной смесью. Зерна щебня и песка составляют минеральный остов бетона (минеральный скелет). Цементное тесто, образующееся после затворения бетонной смеси водой, обволакивает зерна песка и щебня и играет сначала роль смазки заполнителя, заполняя при этом промежутки между зернами заполнителя, придавая подвижность бетонной смеси, а, затвердевая, связывает зерна заполнителей, образуя искусственный камень- бетон.

Классификация бетонов.

По признакам:

1.средняя плотность

2.вид вяжущего вещества

3.крупность заполнителя

4. прочность

5. морозостойкость

6.водонепроницаемость

7.назначение

Основной считается классификация по средней плотности. Различают:

-особо тяжелые бетоны р 2500-6000 кг/м3

-тяжелые р 1800-2500 кг/м3

- легкие р 500-1800 кг/м3

- особо легкие р меньше 500 кг/м3

2) По виду вяжущего вещества различают следующие бетоны:

- цементные, на основе гидравлических вяжущих веществ

- силикатные, на известковых вяжущих в сочетании с силикатным компонентом

- гипсовые, на гипсовом вяжущем различного сорта

-полимербетоны, на различных видах полимерного вяжущего

-смешанные (полимерцементные бетоны).

3)В зависимости от наибольшей крупности применяемых заполнителей:

-крупнозернистые 10-150мм

-мелкозернистые меньше10мм

4) По прочности бетоны делятся на марки и классы. Марка показывает среднюю прочность бетона не менее указанной в кгс/см2.

М50 М150 М300

Класс прочности – гарантированная прочность бетона с обеспеченностью 0,95,т.е. в 95 случаях из 100 мы получаем прочность не ниже указанной в МПа.

В1 В5 В7,5 В10 В15……… В60

М—+50%-50% В—+95%-5%

5) Долговечность бетона оценивается его морозостойкостью

F10…………F300F500

6) По водонепроницаемости определяется марка бетона

W2W4W6W8 избыточное давление воды кгс/см2

7)Для специальных целей используют:

-кислотоупорные

-жаростойкие

- гидротехничекие

- дорожные

- бетоны для биологической защиты

МОДИФИЦИРОВАННЫЕ БЕТОНЫ.

Одним из эффективных направлений улучшения свойств бетона считается обработка их полимерами.

Модификацию бетона осуществляют следующими приемами: введение полимеров в бетонную смесь при перемешивании, пропитка полимерами готовых бетонных изделий, нанесение полимерных покрытий на бетонные поверхности, введение полимерных волокон и заполнителей.

Общая пористость тяжелого плотного бетона колеблется в пределах от 6 до 20%.

Бетоны, модифицированные полимерами, характеризуются:

а) повышением прочности при всех видах механических загрязнений, но особенно при растяжении.

б) улучшением деформативных характеристик (уменьшается жесткость бетона)

в) повышением сопротивления динамическим воздействиям

г) повышением химической стойкости, водостойкости, водонепроницаемости

д) уменьшением истираемости

е) повышением адгезии

Полимерцементный бетон

Это бетон с полимерной добавкой, составляющей 10-15 % от массы цемента.

По виду вяжущего минерального связующего могут быть полимерцементные, полимеризвестковые, полимергипсовые.

Добавками служат различные высокомолекулярные органические соединения, такие как поливинилацетат (ПВА), латексы, водорастворимые смолы. Добавки вводят при приготовлении бетонных смесей в виде эмульсий или суспензий, что обеспечивает их равномерное распределение. Затвердевая, полимер армирует цементный камень, стягивая его, что несколько повышает усадку таких бетонов.

Полимерцементные бетоны имеют повышенную стойкость к морской воде. Их стираемость в 15-20 раз выше, чем у обычных цементных бетонов.

БЕТОНОПОЛИМЕРЫ.

Это затвердевшие бетоны, пропитанные полимерами. Для пропитки используют: мономеры и полимеры в жидком виде.

Технология их получения заключается в следующем:

Изготовление бетонных изделий обычным путем

Высушиванием при tº= 110-150º в течение 10-20 часов до влажности 1-2

способы просушки: - обдувание горячим воздухом

- инфракрасная

- контактная

-микроволновая

3.Вакуумирование бетона для удаления воздуха и паров воды из парового пространства бетона.

4. Пропитка мономером или полимером под давлением или при нормальном атмосферном давлении

5.Отвердевание полимеров в порах бетона.

Прочность на сжатии таких изделий увеличивается от 2 до 10 раз, а на растяжении от 3 до 10 раз, морозостойкость может превышать 5000 циклов.

ПОЛИМЕРБЕТОНЫ.

Представляют искусственный камневидный материал, получаемый на основе синтетических смол и химически стойких наполнителей и заполнителей без участия минеральных вяжущих и воды.

Классифицируются полимербетоны по видам полимерного связующего:

-эпоксидные до 160МПа

- полиэфирные 80-120МПа

- фенолформальдегидные 40-60 МПа

- ацетонформальдегидные 40-60 МПа

Расход полимерного связующего составляет 5-10 % от общей массы.

К недостаткам следует отнести: большая ползучесть и необходимость особой острожности при работе с полимерами и отвердителями.

Бетоны с полимерным заполнителем (фибробетоны).

В качестве заполнителя в бетоны входят: полимерные волокна, например из полипропилена длиной до 100мм.Полипропилен не смачивается водой и обладает водоотталкивающими свойствами. Поэтому отсутствует физико-химическая связь с цементным камнем и сцепление носит механический характер. Такой бетон характеризуется повышенной прочностью на изгиб и растяжение по сравнению с обычными неармированными бетонами, кроме этого они обладают повышенной трещиностойкостью и ударной прочностью. Используется для изготовления свай в дорожном и аэродромном строительстве.

Бетоны с полимерными покрытиями.

Обычные бетонные или железобетонные конструкции проницаемы для жидкости и газов. И как следствие не стойки против химически-агрессивной среды. Обладают высокой истираемостью. Для удаления этих недостатков на поверхность бетона наносят защитные покрытия, к которым предъявляются следующие требования:

1)высокие сцепления с поверхностью бетонов

2)высокая прочность и эластичность

3)низкая проницаемость для агрессивных сред

4)долговечность, экономичность, трещиностойкость.

Большое распространение получили эпоксидные составы. Их также наносят на дорожные покрытия с целью защиты их от износа. Толщина, устраиваемого слоя от 4 до 8 мм; при необходимости в эпоксидные связующие вводится природный или дробленый песок.

ЛЕГКИЕ БЕТОНЫ.

Легкие бетоны обладают средней плотностью менее 1800 кг/м3.Они имеют ряд преимуществ перед тяжелыми бетонами. И являются эффективным строительным материалом.

ПРЕИМУЩЕСТВА:

1.Меньшая средняя плотность (снижение затрат на перевозку и облегчение строительно-монтажных работ за счет меньшей массы самих конструкций)

2.Более высокие теплозащитные средства за счет высокой пористости ( до 85%)

3. Прочность легких бетонов достаточно высока ( до 50 МПа)

Легкие бетоны могут быть:

а) с пористыми заполнителями

б) крупнопористые (беспесчаные)

в) ячеистые бетоны.

Бетоны на пористом щебне и песке. В качестве заполнителей для этого вида бетонов используют искусственно-пористые материалы и пористые природные горные породы. Бетонную смесь на легких заполнителях готовят на бетономешалках принудительного действия, а при виброуплотнении используют пригруз, препятствующий их расслоению.

КРУПНОПОРИСТЫЙ БЕТОН. Изготавливают из смеси без песчаных составляющих. Вследствие чего имеют крупнопористую структуру; малую среднюю плотность; пониженный коэффициент теплопроводности λ=0,07÷0,7 вт/м*К.

Для изготовления такого бетона используют щебень фракции 10-20 мм или рядовой 5-40мм.

ЯЧЕИСТЫЙ БЕТОН. Характеризуется большим количеством замкнутых пор. В них отсутствует щебень, и свойства зависят от характера пористости. Мельче пор и они замкнуты - ниже теплопроводностью. Крупные открытые поры характеризуют высокое водонасыщение материалов, и его низкую морозостойкость. В основном диаметр пор от 1 до 2мм и заполненный воздухом или газом.

СМЕШЕНИЕ УСТОЙЧИВОЙ ПЕНЫ В СПЕЦИАЛЬНЫХ МЕШАЛКАХ. Пену получают взбиванием канифольного мыла с раствором животного клея. Кроме этого в состав пенобетона входит молотый песок или зола уноса ТЭЦ.

ГАЗОБЕТОН.Изготавливают смешением вяжущего (портландцемент и его разновидности с добавкой до 10% извести), молотого кварцевого песка и газообразователя (алюминиевая пудра или водный раствор перекиси водорода). В жидком виде смесь заливают в формы, где она и твердеет.

studfiles.net

Полимерцементные бетоны | Новости в строительстве

Полимерцементные бетоны а также растворы могут содержать от 0,2 до 5…12% добавки каучука или синтетической смолы .Добавки вводят в виде суспензий или эмульсий и обеспечивают распределение полимера в объеме материала более равномерное.

Полимерцементный бетон имеет довольно хорошие строительные и физико-механические свойства:

по сравнению с обычными бетонами более повышенную прочность при изгибе и растяжение,хорошую адгезию,более повышенную морозостойкость,износостойкость и водонепроницаемость.На свойства полимерцементных бетонов существенно влияют полимерные добавки.Полимерные добавки позволяют получение бетонов с улучшенными свойствами.Наиболее известные и широко используемые полимерные добавки -поливинилацетат (ПВА),водорастворимые смолы и латексы.

Из водорастворимых смол наиболее перспективной в получение полимерцементных бетонов является ацетоноформальдегидная смола (АЦФ).Добавки в виде ацетоноформальдегидной смолы (АЦФ) и ПВА оказывают полифункциональное влияние на процессы гидратации и твердения минерального вяжущего.Добавки АЦФ обеспечивают высокие прочностные и пластифицирующие эффекты,способны улучшить поровую структуру бетона, повышают морозостойкость и водонепроницаемость и способствуют экономии цемента.Составы бетонной смеси с 0,15 % АЦФ и сокращенным на 10…12 % расходом цемента приведены в таблицу.

Таблица №1.Составы бетонной смеси с добавкой АЦФ

Составы бетонной смеси с добавкой АЦФ

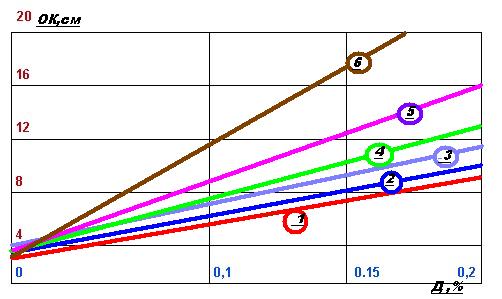

Изменение подвижности бетонной смеси в зависимости от содержания модифицированной смолы( АЦФ) аммиаком (САФА) показано на рисунке №1 и №2.

Рисунок №1.Изменение подвижности (ОК)бетонной смеси в зависимости от содержания добавок (Д).

Изменение подвижности бетонной смеси в зависимости от содержания добавок

Линии 1,2,и 5 обозначают расход цемента соответственно 290,350,430 кг/м³,с использованием САФА-1.Линии 3,4,и 6 обозначают расход цемента соответственно 290,350,430 кг/м³,с использованием САФА-2.

Рисунок №2.Изменение подвижности (ОК)бетонной смеси в зависимости от содержания добавок (Д).

Изменение подвижности бетонной смеси в зависимости от содержания добавки АЦФ-3М

Линия 1 обозначает расход цемента –430 кг/м³,линия 2 –обозначает расход цемента -350 кг/м³,линия 3 –обозначает расход цемента -290 кг/м³.Используется добавка АЦФ-3М. Большой эффект достигается при совместном измельчении добавок АЦФ с цементным клинкером ,позволяющим интенсифицировать процесс помола на 15…20 %,увеличить удельную поверхность на 20…25%,и активность вяжущего на 15…20 %.

Прочность пластифицированного портландцемента с 0,1…0,15% САФА-1 в сравнении с обычным цементом через 3,28 и 90 суток твердения в нормальных условиях увеличивается соответственно на 30…35,20…22,18…20 % (смотри таблицу).Технология применения полимерцементных бетонных смесей не отличается существенно от традиционной.Такая технология включает просто дополнительные операции по введению через дозатор,непосредственно в воду затворения отвердителя ПЭПА и водорастворимого полимера.

Из полимерцементного бетона на основе смолы АЦФ-3М изготавливают крупноразмерные железобетонные оболочки размером 13144 х 2960 х 38 мм,которые используются для покрытия складов и решетки для перекрытия сточных лотков пола в животноводческих помещениях.Полимерцементные бетоны широко используются в производстве сборных и монолитных железобетонных конструкций и изделий,эксплуатируемые в условиях сульфатной агрессивности (стеновые блоки,цокольные части домов и фундаменты,ирригационные лотки,трубы и сваи).А также они нашли применение в производстве изделий для животноводческих комплексов,различных видов опорных и сплошных полов с повышенными показателями износостойкости,беспыльности и трещиностойкости.

Просмотров: 134

РЕКОМЕНДУЕМ выполнить перепост статьи в соцсетях!

stroivagon.ru

Полимерцементный бетон - Большая Энциклопедия Нефти и Газа, статья, страница 2

Полимерцементный бетон

Cтраница 2

Создание полимерцементных бетонов, в которых рационально сочетаются два вяжущих - полимер и цемент, позволило поставить на службу строительству гамму новых строительных материалов, обладающих рядом замечательных свойств. [16]

В полимерцементных бетонах наиболее широко используются природный и синтетический ( дивинилстирольный, полихлоро-преновый, нитрильный) латексы, поливинилацетатная и битумная эмульсии. [17]

Для получения полимерцементного бетона возможно вместо водного раствора полимера ( мономера) вводить водную дисперсию полимера, например поливинилацетатной дисперсии, бутадиен-сти-рольного латекса или латексные дисперсии. Можно также использовать нерастворимые в воде полимеры, например эпоксидные, полиэфирные, полиуретановые и другие олигомеры, способные с помощью соответствующих эмульгаторов образовывать достаточно устойчивую эмульсию при интенсивном перемешивании с минеральным вяжущим веществом. [18]

Технология приготовления полимерцементных бетонов не отличается от приготовления и применения обычных бетонов и растворов. Для смешивания латекса с цементом и заполнителем следует использовать смеситель. [19]

Химическая стойкость полимерцементных бетонов зависит от химической стойкости полимера и полимерце-ментного отношения бетона. [20]

Для получения полимерцементных бетонов с высоким пределом прочности при сжатии, изгибе и растяжении следует применять максимально жесткие и прочные полимеры. В случае применения эластичных полимеров возрастает сопротивление удару и деформативность полимерцементного бетона. [21]

Монолитная футеровка из легкого полимерцементного бетона служит для защиты несущего железобетонного ствола дымовых труб, предназначенных для отвода слабоагрессивных дымовых газов, получаемых при сжигании малосернистых углей, в частности, Канско-Ачинского месторождения. Для исключения появления в трубах с этой футеровкой избыточного давления верхняя их часть имеет цилиндрическую форму. [23]

Наиболее широкое применение находят полимерцементные бетоны и растворы на основе дивинилстирольного латекса типа СК. Для специальных целей могут быть использованы также нитрилыные, хлоропреновые, лолисульфидные и другие типы латексов. [24]

Следовательно, для получения высокопрочных полимерцементных бетонов необходимо подбирать определенное полимерцементное отношение. Во-вторых, при введении небольших количеств поли-еинил ацетатной эмульсии ( до Я / Я 0 1) предел прочности при сжатии падает, что, однако, имеет место не всегда. [26]

Существуют и другие модификации: полимерцементный бетон, где только часть цемента заменена полимером; импрегнированный бетон, получаемый пропиткой цементного бетона мономером, который затем полимеризуют; пенобетон, получаемый, как правило, из смеси цемента, песка и вспененных полиуретанов, полистирола или ненасыщенных полиэфирных смол; легкий бетон, в котором связующим служит обычно полиэфирная смола, а наполнителями - пеностекло, перлит, пеношифер. Для производства по-лимербетонов применяют специальные полиэфирные смолы, способные быстро отверждаться на холоду благодаря наличию в их составе аминных групп. С целью повышения прочности по-лимербетона его армируют стеклянными или стальными нитями. [27]

При устройстве монолитной футеровки из легкого полимерцементного бетона на пористых заполнителях бетонирование ствола и футеровки ведут одновременно с одной рабочей площадки с использованием одного комплекта опалубки. [28]

Рассматриваются основные принципы подбора полимеров для полимерцементного бетона. [29]

В заключение кратко остановимся на деформационных свойствах полимерцементных бетонов. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Бетон полимерцементный - Справочник химика 21

П-бетоны — общее название материалов на основе полимерцементных бетонов, полимербетонов и бетонополимеров. [c.431]Обычно полимеры добавляют в бетонную смесь в пропорции от 0,05 до 0,2 кг полимера на 1 кг цемента. Эта пропорция называется полимерцементным отношением. [c.315]

Для реставрационного ремонта бетонных сооружений можно применять следующую полимерцементную композицию, ч. (масс.) [c.106]

Полимерцементные материалы относятся к композиционным вяжущим, получаемым на основе неорганической составляющей (портландцемент, глиноземистый цемент, гипс и др.) в сочетании с органическим компонентом [20]. В качестве органического компонента используются водорастворимые материалы (эпоксидные, карбамидные и фура-новые смолы, производные целлюлозы и др.) и водные дисперсии полимеров (поливинилацетат, латексы, эмульсии кремнийорганических полимеров). Применяются также мономерные и олигомерные соединения, которые полимеризуются при гидратации вяжущего материала под действием отвер-дителей и инициаторов, температуры, рН-среды и т. п. Полимерный компонент вводится либо в воду затворения, а затем используется при приготовлении растворной или бетонной смеси, либо вводится в виде порошкообразного компонента в состав сухой смеси на основе вяжущего вещества, а затем при затворении растворной или бетонной смеси водой диспергируется в водной среде, а при твердении растворов полимеризуется [10]. Свойства получаемых материалов зависят от многих факторов вида и качества цемента, вида полимера, полимерцемент-ного отношения (П/Ц), водоцементного отношения (В/Ц) и др. Полимерцементное отношение определяется как отношение массовой доли полимера (в расчете на сухое вещество) и цемента в композиционном вяжущем. Для полимерцементных материалов характерно отношение П/Ц > 0,2-0,4, когда полимерная фаза образует в цементном камне органическую структуру. При П/Ц = 0,2-0,25 кристаллизационно-коагуляционная структура цементного камня в местах дефектов (полы, трещины) укрепляется полимерной составляющей, что и обусловливает формирование более прочной и эластичной структуры. При П/Ц > 0,25 полимер образует непрерывную полимерную сетку. В полимерцементных композициях не наблюдается взаимодействие между органической и неорганической фазами [20]. Органические фазы взаимодействуют с гид-ратными фазами только за счет ионных и водородных связей и сил Ван-дер-Ваальса. В присутствии полимерных добавок изменяется кинетика гидратации портландцемента, причем с ростом П/Ц наблюдается замедление скорости взаимодействия цемента с водой. [c.295]Применение в качестве связующего и пластификатора при изготовлении тонких формовочных порошков для керамики клеев для склеивания бумаги и дерева для получения полимерцементных растворов и бетонов, для укрепления поверхностных слоев сырых керамических изделий. [c.111]

Применение в качестве связующих для получения конструкционных стеклопластиков, высококачественных клеев для ответственных конструкций полимерцементных растворов и полимербетонов пено-пластов, антикоррозионных покрытий для реставрации природных и искусственных камней изготовления клеев для керамики создания водонепроницаемых слоев на бетоне и т. д. [c.113]

Применение в качестве жаростойких и атмосферостойких покрытий для производства стеклотекстолита большой прочности и теплостойкости пенопластов, выдерживающих температуру до 400 С производства полимерцементных растворов и полимербетонов гидрофобизации строительных материалов и изделий, пластификации бетонных смесей в качестве антивспенивателей для интенсификации помола клинкера и сырья для керамических изделий в качестве добавок к бе- гонным смесям (для увеличения морозостойкости, сцепления со старым бетоном и т. д.). [c.113]

Полимерцементный клей Смесь портландцемента, кварцевого песка и полимерных добавок 0,5 0,5-1,0 1,5-3,0 5-7 4-5 0,6 0,5 0,4 0,4 0,4 — — 15 20 20 15 20 — 0,2 0,5 1,0 1,0 50 50 100 100 — — Клей для приклеивания керамической плитки к кирпичной и бетонной поверхности. Клей для приклеивания гипсокартонных плит и плит из пенополистирола [c.322]

Для защиты панельных блоков из ячеистых и легких бетонов от увлажнения на их внутреннюю поверхность необходимо наносить паро- и влагонепроницаемые покрытия, Дешевым и надежным в этих условиях оказывается нанесение с внутренней стороны ограждающих конструкций фактурного слоя из полимерцементного раствора. Срок службы такого покрытия достигает 50 лет, а стоимость не превышает 1,3. .. 1,5 р. на 1 м . [c.42]

Минская ТЭЦ-5 — труба дымовая железобетонная высотой 240 м, с монолитной футеровкой из полимерцементного бетона [c.469]

Различают полимерцементные бетоны, строительные р-ры и отделочные составы. При получении бетонов и р-ров используют грубодисперсные наполнители (заполнители) для бетонов — обычно песок и щебень, для р-ров — песок. Наполнителями в отделочных составах служат тонкодисперсные материалы — мел, каменная мука, молотый песок, асбест, тальк. Для получения цветных отделочных составов применяют органич. и неорганич. пигменты (см. Красители). [c.452]

Из полимерцементных составов устраивают полы (толщина 15—20 мм) в помещениях общественных и производственных зданий, где на полы воздействуют умеренные механич. нагрузки поливинилацетатные составы пригодны для полов с сухим режимом эксплуатации. Бесшовные полы могут быть окрашены в любые цвета, а полы из полимерцементного бетона, кроме того, содержать мелкие включения цветного природного камня. [c.478]

А. М. Фарионов и А. Д. Ковтун установили, что магнитная обработка воды дает положительные результаты при получении полимерцементного бетона на основе латекса [19, с. 190—194], При этом расход дорогого стабилизатора снижается т 20%, повышается скорость тр. [c.142]

За рубежом для укрепления железнодорожного полотна на водонепроницаемых грунтах начинают успешно применять гидроизоляционные пленки из поливинилхлорида, синтетич. каучуков и др., а также дренажные устройства из систем сетчатых поливинилхлоридных или полиэтиленовых труб, заполненных пенополистиролом. С этой же целью и для предотвращения пучинных деформаций земляного полотна при промерзании грунтов начинают использовать теплоизоляционные слои из пенополистирола или из полимерцементного бетона на его основе с плотностью 0,5— [c.492]

Полимерцементные С. к. применяют для отделки фасадов и интерьера. Наносят их одним или двумя слоями по бетону, газобетону, штукатурке, асбестоцементу, древесно-стружечным и древесно-волокнистым плитам непосредственно на строительстве или на конвейерах домостроительных комбинатов. При однослойном нанесении применяют С. к. в виде паст, образующих покрытия с различной фактурой, при двухслойном — краски малярной консистенции (в этом случае получают гладкие покрытия). Пастообразные С. к. требуют меньших затрат труда. Долговечность покрытий по бетону и дереву составляет соответственно 8—12 и 4—5 лет. [c.274]

Пластобетоны. К ним относятся пластобетон и армопластобе-тон, которые создаются небольшим количеством полимерных добавок в цементный бетон (полимерцементный бетон), или использование полимеров в качестве вяжущего (бесцементный по-лимербетон). Для армирования таких бетонов вместо металлической арматуры применяют неметаллическую (стеклопластиковую). В качестве заполнителей используют плотные смеси песка с щебнем или гравием. [c.142]

Благодаря высокой адгезии ко многим материалам (стеклу, металлам, древесине и т. д.) винилацетат в виде дисперсии часто вводится в состав лаков и клеев он применяется для покрытия дерева, ткани, бумаги (моющиеся обои), черепицы и керамики для придания им гидрофобных свойств. Поливинилацетатная дисперсия (ПВАД) употребляется в качестве полимерцементных и полимер-бетонных покрытий, а также для получения бесшовных полов, не боящихся влаги. ПВАД входит в состав водоэмульсионных красок, используемых для внутренней и наружной покраски жилищ, больниц, школ и других зданий культурно-бытового назначения. Эти краски высыхают за 2—3 часа и дешевле масляных. Они обладают высокой адгезией к различным поверхностям, их можно наносить непосредственно на влажные стены или потолок. Кроме того, при высыхании этих красок выделяются только пары воды, а штукатурка, содержащая ПВАД, очень прочная и непачкающаяся. Вытесняя цементный раствор и густотертую масляную краску, ПВАД может использоваться в качестве связующего для крепления к стенам керамической плитки, а также входить в состав нового пропиточного препарата для предохранения древесины от гниения. [c.417]

Применение для производства стеклопластиков в качестве связующего при получении минеральной ваты, стекловаты, древесностружечных и древесноволокнистых плит, древеснослоистых пластиков для керамических пресс-порошков для покрытия металлов, керамики и бетона для производства полимерцементных растворов, устойчивых к агрессивным средам, химически стойких мастик и замазок, суперпластификаторов для бетонных смесей, полимеркерамзитобетона, перлитовых теплоизоляционных изделий для склеивания металла с керамикой. [c.112]

Полимерцементные кпаски состоят из белого портландцемента, водной дй спёрсй Тюлимера (эмульсии), наполнителя (асбестовая пыль, тальк) и пигментов. В последние годы в качестве вяжущего применяют и гипсоцементнопуццолановое вяжущее. Эти краски используются для отделки фасадов бетонных и кирпичных зданий. [c.214]

Соотношение цемент — песка Водоце- ментное отноше- ние Время до испытании в сутках /сГ/ л 2 поливииилацетатцементного бетона при полимерцементном отношении [c.353]

Свойства полимерцементных композиций и бетонов на их основе зависят от количества и природы полимера, условий затвердевания. Полимерные добавки значительно повьппают прочность минеральных вяжущих веществ. Так, в случае ПВА прочность полимерцемента при растяжении и изгибе в 2—2,5 раза выше, чем у обычного цемента. Если полимер недостаточно водостоек, то при увлажнении прочность полимерцемента снижается. Очень важна высокая адгезия полимерцемента практически ко всем применяемым в строительстве материалам. При содержании полимера 20—25 % клеящая способность полимерцемента приближается к клеящей способности чистого полимера. [c.103]

Лакокрасочные покрытия могут достаточно эффективно защитить сталь от наводороживания в условиях коррозии в сероводородсодержащих средах. Например, покрытие на основе эпоксидной смолы ПЭП-177 (ВТУ Н4-3609—70), нанесенное на сталь 09Г2С, предотвращает ее растрескивание при статическом нагружении на 1,Заоа в течение 1600 ч (незащищенные образцы разрушались через 8. .. 14 ч). Полимерцементное бетонное покрытие с добавкой термореактивной смолы, нанесенное на сталь 09Г2С методом торкретирования, предотвращает ее растрескивание в течение 1000 ч [8]. [c.458]

Монолитная фзггеровка из легкого полимерцементного бетона служит для защиты несущего железобетонного ствола дымовых труб, предназначенных для отвода слабоагрессивных дымовых газов, получаемых при сжигании малосернистых углей, в частности, Канско-Ачинского месторождения. Для исключения появления в трубах с этой футеровкой избыточного давления верхняя их часть имеет цилиндрическую форму. [c.44]

При устройстве монолитной фз еровки из легкого полимерцементного бетона на пористых заполнителях бетонирование ствола и футеровки ведут одновременно с одной рабочей площадки с использованием одного комплекта опалубки. [c.138]

Прочность полимерцементного бетона при сжатии составляет обычно 30—50 Мн/м (300—500 кгс1см ), в отдельных случаях — до 100 Мн/м (1000 кгс/см ) прочность при изгибе — 8—21 Мн/м (80—210 кгс1см ). Прочность П. на основе латексов каучука меньше, чем у П. на основе дисперсий поливинилацетата напр., прочность сцепления при сдвиге составляет соответственно 3 и 8 Мн/м (30—80 KZ M ). В случае применения бутадиен-стирольных латексов прочность П. возрастает с увеличением содержания стирола в ono- [c.452]

П. применяют гл. обр. для отделочных работ. В механосборочных цехах, в радио- и электротехнич. производстве из материалов на основе П. устраивают сплошные полы (см. Покрытия для полов). Строительные р-ры на основе П. используют для приклеивания керамич. плитки, выравнивания бетонных поверхностей, заделки стыков между бетонными конструкционными элементами. Для наружной и внутренней отделки зданий примёняют полимерцементные краски и шпатлевки. П. используют также для целей гидро- и масло-изоляции, защиты стальной арматуры в легких и силикатных бетонах от коррозии, а также при изготовлении частей железобетонных конструкций, подвергающихся растяжению. [c.453]

Они получили название полимерцоментные бетоны [251—253]. Черкин-ский и др. [251] показали, что при помощи поливинилацетатного латекса можно получить прочные полимерцементные бетоны. [c.350]

Наряду с гидрофилнзующими и гидрофобизующими добавками в состав изготовленных из цементов растворов и бетонов можно вводить 10—20% поливипилацетатных или латексных эмульсий. Получаемые при этом полимерцементные растворы и бетоны отличаются большей прочностью при изгибе, более высокой водонепроницаемостью, повышенными пластичностью и сопротивлением удару и истиранию. [c.388]

Ряд латексов имеет пониженное значение pH, что определяет их коррозионную активность. Это важно при склеивании металлов, при соединении металлической арматуры с бетоном, древесиной и т. п. Критерием коррозионной активности может служить ток поляризации. Его значение при потенциале 300 мВ для стальной арматуры в полимерцементных композициях на основе бутадиен-стирольного латекса СКС-65ГП-Б, ПВА и сополимера винилхлорида с винилиденхлоридом ВХВД-65ПЦ приведены в табл. 3.2. В связи с тем, что при контакте с металлами латексные клеи могут вызывать коррозию, необходимо следить за pH клея, а в случае необходимости добавлять в клей пассива-торы. [c.71]

chem21.info

Полимерцементные полы Технология. Полимерцементный бетон полы технология

Инструкция применения полимерной добавки для бетона «Пластобетон-Б».

Полимерная добавка в бетон «Пластобетон-Б» применяется для изготовления полимерцементных бетонов и пескобетонов.

Внимание! Полимерцементные безыскровые полы выполняются на искронедающем песке и щебне (мрамор, доломит и т.п.).

Из полимерцементного бетона выполняются:

- Высокопрочные (М600-М800 и более) полимерцементные бетонные стяжки.

- Бетонные стяжки с повышенными требованиями к ударной прочности, вибрационным нагрузкам, прочности на изгиб.

- Высокопрочные мозаичные полы терраццо с полировкой или полимерной пропиткой.

- Изделия и конструкции из полимерцементного бетона (пескобетона).

Толщина полимерцементного пола должна составлять:Для умеренных нагрузок - не менее 20 мм. Для значительных нагрузок - не менее 30 мм. Минимальная толщина - 15 мм.

Финишная отделка поверхности выполняется по одной из трех технологий (на выбор):

- Полимерцементный пол с пропиткой.

- Мозаичный пол терраццо.

- Заглаженная поверхность "Сплошной топпинг".

Полимерная добавка в бетон ОПИСАНИЕ

- Добавка не содержит абразивных компонентов.

- Добавка не вызывает ложного схватывания бетона и ускорения сроков начала схватывания бетона.

- Добавка не токсична, не горюча, не имеет запаха.

- Не вызывает коррозии металлических поверхностей: арматуры, смесительного и другого оборудования.

Свойства полимерной добавки в бетон «Пластобетон-Б».

- Является пластификатором I группы.

- Вызывает самоуплотнение бетонной смеси.

- Является ускорителем набора прочности (ввод полимерцементных полов в эксплуатацию – 6-8 сутки).

- Придает выраженные тиксотропные свойства – исключает расслоение бетона.

- Улучшает сцепление бетона с арматурой и фиброй.

- Значительно снижает усадочные напряжения в бетоне (уменьшение усадки на 60-70% относительно бездобавочного бетона).

Общие рекомендации.

- Допускается использовать Добавку только в БЕЗДОБАВОЧНЫХ бетонах.

- Совместимость с другими добавками (воздухововлекающими, замедлителями схватывания и т.п.), как и совместное их влияние на прочностные свойства бетона, необходимо проверять дополнительно.

- В качестве основы следует использовать только бездобавочные бетоны:

- для «сплошного топпинга» и «террацо» - бетоны класса не менее В25 и не более В35.

- для стяжек с ускоренным набором прочности – бетоны класса В20 и более.

- Оптимальная осадка конуса бетона составляет 16-24 см (подвижность П4-П5).

- Работы по устройству полимерцементных полов можно проводить при температуре воздуха и основания от +5°С до +25°С.

Применение.Добавка вводится с водой затворения в смесительное оборудование в количестве 20% от массы цемента.Для стяжек толщиной более 50 мм количество Добавки дополнительно согласуется с ООО «ХК «Голдман групп».

Внимание! Для обеспечения стабильных свойств бетонной смеси и прочностных свойств полимерцементного бетона необходимо использовать цемент, песок и щебень одной партии. В противном случае – скорректировать состав бетонной смеси, включая дозировку воды.

Подбор количества воды затворения

Рекомендуем предварительно подобрать количество воды затворения для требуемой подвижности полимерцементного бетона.

Внимание! Тщательно перемешайте полимерную добавку в таре до однородного состояния и только потом отлейте нужное количество для изготовления пробника.

Порядок подбора воды затворения.

- Размер пробного замеса выберите самостоятельно. Ниже приведен пример пробного замеса из расчета 1 кг цемента.

- Используйте компоненты (цемент, песок, щебень) из тех же партий, которые будут применяться для дальнейшего изготовления полимерцементного бетона и в тех же пропорциях.

- Приготовьте из компонентов сухую бетонную смесь из расчета 1 кг цемента.

- Смешайте 160 г воды и 200 г Добавки.

- Введите воду с добавкой в сухую бетонную смесь и тщательно перемешайте до срабатывания Добавки. Визуально или с помощью «осадки конуса» определите подвижность бетонной смеси.

- Если подвижность недостаточна, малыми порциями (по 10-20 г) добавляйте воду до получения требуемой подвижности смеси.

- Зафиксируйте это количество воды и используйте в дальнейшем при приготовлении полимерцементного бетона.

Обращаем внимание! Влажность щебня и особенно влажность песка значительно влияют на количество воды затворения.Если в процессе производства работ щебень и/или песок намокли, скорректируйте количество воды затворения.

Технология приготовления полимерцементного бетона

1. Подбор рецептуры бетона.Так как полимерцементные стяжки выполняются средней толщиной 20-40 мм, максимальный размер щебня должен составлять 10 мм. Соответственно, подойдут фракции: 2-10 мм, или 3-10 мм, или 5-10 мм. Щебень таких фракций может называться по-разному: гравий или гравийный щебень; мраморная / гранитная / кварцевая крошка или щебень; дробленый кварц / гранит / мрамор и т.п.

Если у Вас есть свои рецептуры – используйте их.Если нет, Вы можете воспользоваться специальной расчетной таблицей: Подбор рецептур бетона

Подбор рецептур для мозаичного бетона имеет свои особенности.

2. Оборудование.Самое простое и удобное – бетономешалки гравитационного типа («груши»).Можно применять другие смесители для бетона.

3. Приготовление полимерцементной бетонной смеси.Включить бетономешалку и загружать компоненты в следующем порядке:

- Залить воду и Добавку (и, если применяется, добавить пигмент).

- Засыпать щебень.

- Засыпать цемент, мешать до полного диспергирования цемента (отсутствия комков).

- Засыпать песок, перемешать до однородного состояния и срабатывания Добавки (разжижения смеси)..

Полное время приготовления одного замеса примерно 8-10 мин.После приготовления смесь сразу распределить по поверхности и выполнить виброуплотнение.

Использовать (уложить) полимерцементный бетон необходимо в течение 30 мин. после приготовления.

Технология устройства полимерцементного пола

Основные этапы устройства полимерцементного пола аналогичны бетонной стяжке: Бетонная стяжка ТЕХНОЛОГИЯ

Отличия, особенности.

1. Направляющие.Так как толщина полимерцементной стяжки меньше, чем бетонной, рекомендуем использовать для направляющих в зависимости от средней толщины стяжки профтрубу 15х30 мм или 20х40 мм. Крепить её горизонтально, что позволит обеспечить минимальную толщину 15 мм и 20 мм соответственно.

2. Виброуплотнение. Для виброуплотнения бетонов подвижности П4-П5 рекомендуется использовать легкое оборудование – виброрейки с высоким алюминиевым профилем и двигателем с частотой вращения эксцентрика около 3000 об/мин. Скорость движения виброрейки около 1 м/мин.

3. Затирка - роторная машина с диском. Перед затиркой удалить цементное молочко с поверхности уплотненного бетона. Добавка НЕ уменьшает сроки начала схватывания бетона, поэтому готовность к затирке бетона с Добавкой наступает примерно в такие же сроки, как и бездобавочного бетона.

4. Уход за свежеуложенным бетоном.Сразу после окончания затирки поверхность укрыть внахлест п/э пленкой толщиной 40-60 мкм, выдерживать 3-5 суток.Увлажнять поверхность НЕ требуется. Исключение составляют:

- стяжки толщиной более 50 мм;

- стяжки толщиной менее 50 мм, но температура воздуха более 23°С.

В этих случаях поверхность необходимо увлажнять 1-2 раза в сутки, после чего опять укрывать пленкой.

5. Заглаживание - роторная машина с лопастям (выполняется только для «Сплошного топпинга»).Добавка уменьшает сроки окончания схватывания бетона – поэтому заглаживание следует проводить значительно раньше, чем бездобавочного бетона (через 2-4 часа после затирки).

6. Устройство компенсационных швов.Внимание! Резать швы необходимо ДО шлифования бетона (вибрация при шлифовке может привести к растрескиванию стяжки)! Нарезка швов выполняется на 2-3 сутки нормального твердения бетона.Максимальное расстояние между швами - не более 150 минимальных толщин бетона.Рекомендуемое максимальной расстояние между швами в зависимости от минимальной толщины:15 мм – 2 м; 20 мм – 3 м; 25 мм – 3,5 м; 30 мм – 4 м.

7. Шлифование поверхности (мозаично-шлифовальная машина). Выполняется по достижении прочности М200-М300. Примерное время выдержки после укладки до шлифования при температуре: до 15°С – 24-48 часов., 15-20°С – 18-36 часов., более 20°С – 16-24 часов.Внимание! Позднее отшлифовать бетон будет практически невозможно. Оборудование: мозаично-шлифовальными машинами типа СО-199, СО-307, Сплитстоун и др. с алмазными сегментами. Сразу после выполнения на участке шлифования, необходимо убрать образовавшийся шлам, участок увлажнить и накрыть полиэтиленовой пленкой для дальнейшего созревания бетона.

Технология финишной отделки полимерцементного пола

На выбор можно выполнить 3 варианта.

Все сроки выдержки приведены для нормальных условий твердения бетона.

1. Полимерцементные полы с полиуретановой пропиткой (или другими полимерными покрытиями).Выполнить операции:1.1. Затирка диском - через 2-8 часов после укладки бетона (заглаживать лопастями не рекомендуется).1.2. Перед шлифованием нарезать усадочные швы!Шлифование выполнять по достижении бетоном прочности М200-М250 (через 1-2 суток после укладки).Шлифование выполняется на глубину 1-2 мм для удаления цементного молочка и открытия пор бетона.1.3. Нанесение пропитки или покрытия- до нанесения пропитки Политакс 88PU 2/40 – не менее 6 суток;- до нанесения полимерных покрытий и полимерных наливных полов – не менее 14 суток.

2. Полимерцементный мозаичный пол Терраццо.Мозаичный пол может выполняться с пропиткой или с полировкой (технология полированный бетон).Выполнить операции:2.1. Затирка диском - через 2-8 часов после укладки бетона (заглаживать лопастями не рекомендуется).2.2. Перед шлифованием нарезать усадочные швы!Шлифование-обдирку выполнять по достижении бетоном прочности М300-М350 (через 3-4 суток после укладки).Шлифование-обдирка выполняется на глубину 3-5 мм (для щебня фракции 3-10 мм) до получения срезов камня (щебня).2.3.1. Если выполняется мозаичный пол с пропиткой, выполнить чистовое шлифование и нанесение пропитки (п.1.3).2.3.2. Если выполняется полированный мозаичный пол, выполнить последующую шлифовку и полировку.

3. Заглаженная поверхность («Сплошной топпинг»).Выполнить операции:1.1. Затирка диском - через 2-8 часа после укладки бетона.1.2. Заглаживание лопастями – через 30-60 минут после затирки диском.1.3. Нанесение Силера Политакс 55PU 1 – через 1-2 часа после заглаживания лопастями.

Уход за полимерцементными полами

- Уход за полимерцементными полами и мозаичными полами с полиуретановой пропиткой «Политакс» допускает воздействие любых моющих и дезинфицирующих средств.

- Уход за «Сплошным топпингом» аналогичен уходу за полами с топпингом: машинная уборка со слабощелочными моющими средствами типа «Пентамаш-У1» и «Пентамаш-У3» или их аналогами.

politaks.ru

Методические рекомендации по применению полимерцементного бетона на основе эпоксидного связующего в дорожном строительстве

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ (СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ПОЛИМЕРЦЕМЕНТНОГО БЕТОНА НА ОСНОВЕ ЭПОКСИДНОГО СВЯЗУЮЩЕГО В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

Одобрены Минтрансстроем

Москва 1979

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ПОЛИМЕРЦЕМЕНТНОГО БЕТОНА НА ОСНОВЕ ЭПОКСИДНОГО СВЯЗУЮЩЕГО В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ. Союздорнии. М., 1979.

Приведены материалы для приготовления полимерцементного бетона и требования к ним; составы эпоксидного связующего и эпоксидной эмульсии; особенности проектирования состава полимерцементного бетона, технологии приготовления эпоксидного связующего, растворов фурилового спирта и полиэтиленполиамина, а также эпоксидной эмульсии. Изложены технология приготовления и укладки полимерцементобетонной смеси и техника безопасности при работе с полимерными материалами.

Табл. 1, рис. 1.

Настоящие «Методические рекомендации по применению полимерцементного бетона на основе эпоксидного связующего в дорожном строительстве» предназначены для опытно-экспериментального строительства дорожных и аэродромных покрытий из мелкозернистого и песчаного полимерцементного бетона.

Одним из способов получения полимерцементобетона повышенной прочности, износо- и морозостойкости, а также коррозионной стойкости является введение в бетон в дополнение к цементу эпоксидного связующего.

В настоящих «Методических рекомендациях» приведены материалы для приготовления полимерцементного бетона и требования к ним; составы эпоксидного связующего (авторское свидетельство № 530868) и эпоксидной эмульсии; особенности проектирования состава полимерцементного бетона, технологии приготовления эпоксидного связующего, растворов фурилового спирта и полиэтиленполиамина, а также эпоксидной эмульсии. Изложены технология приготовления и укладки полимерцементобетонной смеси и техника безопасности при работе с полимерными материалами.

«Методические рекомендации» составлены канд. техн. наук Н.Д. Дорониной при участии канд. техн. наук А.М. Шейнина.

1. Настоящие «Методические рекомендации» предназначены для опытно-экспериментального строительства дорожных и аэродромных покрытий из мелкозернистого и песчаного полимерцементного бетона (ПЦБ), приготовленного с применением цемента и эпоксидного связующего.

2. Полимерцементный бетон имеет органоминеральную структуру и обладает свойствами, полученными как от цемента, так и от полимера - эпоксидного связующего.

3. Добавку эпоксидного связующего в полимерцементный бетон рекомендуется вводить в количестве 3 - 8 % от массы цемента.

4. Прочность на растяжение при изгибе ПЦБ при такой дозировке эпоксидного связующего на 50 - 80 % выше максимальной по ГОСТ 8424-72 «Бетон дорожный». За предельную марку по пределу прочности ПЦБ на растяжение при изгибе следует считать 70.

5. Марка ПЦБ на основе эпоксидного связующего по прочности при сжатии должна соответствовать ГОСТ 8424-72; прочность при сжатии должна быть не ниже 300 кгс/см2, независимо от прочности на растяжение при изгибе.

6. Модуль упругости ПЦБ на основе эпоксидного связующего снижается до 250000 - 300000 кгс/см2 (вместо 280000 - 380000 кгс/см2 у равнопрочных на растяжение при изгибе обычных бетонов).

7. Коэффициент линейного температурного расширения и усадка полимерцементного бетона на основе эпоксидного связующего равны аналогичным показателям обычных бетонов; коррозионная стойкость при попеременном замораживании-оттаивании в растворах хлористых солей более чем в 2 раза выше; истираемость в 2 - 2,5 раза меньше. Кроме того, ПЦБ на основе эпоксидного связующего обладает повышенной адгезией к «старому» бетону.

8. Полимерцементный бетон (мелкозернистый и песчаный) рекомендуется применять:

для устройства верхних слоев дорожного и аэродромного покрытия;

при усилении существующего дорожного и аэродромного покрытия;

для восстановления отдельных участков поверхности, углов и кромок швов цементобетонного покрытия автомобильных дорог и аэродромов.

Решение об использовании ПЦБ на основе эпоксидного связующего в каждом конкретном случае принимается на основе технико-экономического обоснования, составляемого проектной организацией при участии Союздорнии.

8. Конструкция покрытий из полимерцементного бетона на основе эпоксидного связующего определяется проектной организацией. При проектировании учитывают требования следующих документов:

«Методических рекомендаций по конструированию и расчету цементобетонных покрытий на основаниях различных типов (Союздорнии. М., 1972) - автомобильные дороги;

«Указаний по проектированию аэродромных покрытий» СН 120-70 - аэродромные покрытия;

СН 120-70 и «Руководства по эксплуатационной оценке прочности жестких аэродромных покрытий «Аэропроект». М., 1973) - слой усиления аэродромов.

10. Заполнители, вода, портландцемент (марки не ниже 400) для дорожных полимерцементных бетонов должны соответствовать требованиям ГОСТ 8424-72.

11. Для приготовления эпоксидного связующего требуются следующие материалы: эпоксидная смола марки ЭД-20 (ГОСТ 10587-76) или ЭИС-1 (ТУ 38109-71), полиэтиленполиамин (ТУ 6-02-594-70), фуриловый спирт (ТУ 69-267-62).

12. Эпоксидные смолы марок ЭД-20 и ЭИС-1 не твердеют в водной среде. Для их твердения в водной среде бетонной смеси следует применять связующее следующего состава* (вес. ч.).

Эпоксидная смола......................................................... 100

Полиэтиленполиамин................................................... 10

Фуриловый спирт.......................................................... 20

* Авторское свидетельство № 530868.

13. Для достижения наибольшей равномерности распределения эпоксидного связующего в объеме бетонной смеси и получения бетона с высокими показателями свойств при минимальном расходе связующего составляющие его компоненты следует вводить в смесь раздельно в виде водных растворов.

14. Эпоксидную смолу следует вводить в бетонную смесь в виде водной эмульсии. В качестве эмульгатора рекомендуется сульфитно-спиртовая барда в количестве 5 - 7 % от массы смолы.

15. Растворы фурилового спирта, полиэтиленполиамина и эпоксидную эмульсию следует приготавливать на воде затворения бетона.

16. Состав полимерцементного бетона на основе эпоксидного связующего проектируют и подбирают любым методом, обеспечивающим заданную прочность и требуемые физико-механические свойства.

17. Расход эпоксидного связующего для получения бетона с заданной прочностью определяют по графику (см. рисунок).

График для определения расхода эпоксидного связующего

18. Количество воды, необходимое для достижения требуемой подвижности (жесткости) полимерцементного бетона, определяют экспериментально с учетом введенного количества эпоксидного связующего.

Ориентировочное значение В/Ц при одинаковой подвижности смеси в зависимости от расхода эпоксидного связующего приведено в таблице.

19. Пробным замесом с заданным пределом подвижности полимерцементобетонной смеси определяют фактический ее объемный вес при принятом методе уплотнения, рассчитывают коэффициент выхода и фактический расход материалов на 1 м3.

20. Перед приготовлением эпоксидного связующего в отдельные емкости отвешивают составляющие его компоненты (см. п. 12) и приготавливают затем растворы каждого компонента в части воды затворения бетона.

21. При приготовлении растворов полиэтиленполиамина и фурилового спирта эти вещества вводят в воду и перемешивают до получения однородной массы.

22. Для приготовления эпоксидной эмульсии в эмульсионной машине периодического действия (акустическом диспергаторе) объединяют эпоксидную смолу и водный раствор эмульгатора, дозируемые в определенных соотношениях. Температура смолы и эмульгатора должна быть в пределах 40 - 45 °С.

Количество раствора эмульгатора и эпоксидной смолы, необходимое для одного цикла, рассчитывают предварительно с целью получить эмульсию требуемой концентрации.

23. Заполнять бак диспергатора следует так, чтобы гидродинамический преобразователь (вибратор) был полностью погружен в жидкость.

В подогретый бак диспергатора заливают отмеренный объемным дозатором раствор эмульгатора и включают насос, обеспечивающий циркуляцию этого раствора через вибратор. После установившегося колебательного движения пластины вибратора из второго объемного дозатора начинают подавать подогретую до 40 - 45 °С эпоксидную смолу со скоростью 30 - 40 л/мин.

После подачи всей порции эпоксидной смолы циркуляцию продолжают еще 5 - 7 мин., затем откачивают образовавшуюся эмульсию из бака и цикл повторяют.

24. Температура готовой эпоксидной эмульсии, выходящей из диспергатора, должна быть не выше 45 °С.

25. После 8 час работы машину промывают водой.

26. Хранить эпоксидную эмульсию следует не более 1 месяца при температуре воздуха не ниже 0 °С.

27. При более длительном хранении эпоксидной эмульсии возможно некоторое расслоение эмульсии; в этих случаях ее перед использованием необходимо перемешать.

28. Приготовление полимерцементобетонной смеси должно осуществляться только в смесителях с порционным весовым дозированием материалов и с принудительным перемешиванием.

29. Технология приготовления полимерцементобетонной смеси следующая: в смеситель подают заполнители и цемент, перемешивают смесь известным способом, затем вводят последовательно эпоксидную эмульсию, растворы фурилового спирта и полиэтиленполиамина; смесь после введения каждого раствора тщательно перемешивают. Через каждые 1 - 1,5 час работы мешалку очищают песком и промывают водой, а в конце смены - техническим ацетоном.

30. Транспортировать полимерцементобетонную смесь от завода к месту укладки следует автомобилями-самосвалами. Чтобы предотвратить испарение воды из смеси, а также замедлить процесс отверждения эпоксидной смолы, кузов самосвала обязательно накрывают брезентом, мешковиной и т.п.

31. Время с момента приготовления полимерцементобетонной смеси до момента уплотнения ее в покрытии не должно превышать 1 час.

32. Укладывать полимерцементобетонную смесь следует на тщательно очищенное основание. Укладку, уплотнение и отделку полимерцементобетонной смеси производят в соответствии с требованиями действующих нормативно-технических документов, используя машины и механизмы, применяемые для работы с обычным бетоном.

33. Через каждые 1 - 1,5 час работы бетоноукладочную машину следует тщательно очищать от остатков полимерцементобетонной смеси и промывать водой, а в конце смены - техническим ацетоном.

34. Уложенную в покрытие полимерцементобетонную смесь следует укрывать рулонным пленочным материалом и выдерживать в таких условиях в течение 48 час.

35. Открывать движение по покрытию, устроенному из полимерцементного бетона, можно через 14 суток.

36. Методы контроля качества полимерцементобетонной смеси на основе эпоксидного связующего и полимерцементного бетона не отличаются от принятых для обычного бетона. Условия твердения контрольных образцов, предназначенных для испытания на прочность, должны быть следующие: образцы из полимерцементного бетона, закладываемые на ЦБЗ, хранят до момента испытания при температуре 20 ± 2 °С и относительной влажности воздуха, близкой к 60 %. Образцы, закладываемые на месте укладки, хранят так же, как и полимерцементный бетон в покрытии.

37. Усиление аэродромных покрытий тонкими слоями полимерцементобетонной смеси на основе эпоксидного связующего и предварительные операции по подготовке «старого» бетона должны осуществляться в соответствии с требованиями, изложенными в постановлениях по аэродромной службе в гражданской авиации СССР (НАСТА-71, М., 1972) и «Предложениях по использованию высокопрочных бетонов в тонких слоях для усиления и выравнивания цементобетонных покрытий на опытном строительстве», разработанных ГПИ и НИИ ГА «Аэропроект» в 1976 г. при участии Союздорнии.

38. Восстановление отдельных участков поверхности, углов и кромок швов цементобетонного покрытия дорог и аэродромов с применением полимерцементобетонной смеси на основе эпоксидного связующего и предварительные операции по подготовке «старого» бетона должны осуществляться в соответствии с требованиями, изложенными в «Методических рекомендациях по ремонту цементобетонных покрытий с применением полимерных материалов» (Союздорнии. М., 1975).

39. Работы по устройству и усилению покрытий дорог и аэродромов с использованием полимерцементобетонной смеси на основе эпоксидного связующего должны производиться при температуре воздуха не ниже + 5 °С.

40. Эпоксидные смолы и фуриловый спирт транспортируют и хранят в герметических бидонах, отвердитель (полиэтиленполиамин) - в стеклянной таре. В зимнее время полимерные материалы хранят в помещениях с температурой воздуха не ниже 0 °С, в летнее время - не выше 35 °С.

41. При приготовлении и укладке полимерцементобетонной смеси следует соблюдать технику безопасности в соответствии с «Методическими рекомендациями по безопасности и улучшению условий труда при использовании эпоксидных смол в дорожном строительстве» (Союздорнии. М., 1977) и «Санитарными правилами при работе с эпоксидными смолами Министерства здравоохранения СССР» (М., 1961).

СОДЕРЖАНИЕ

aquagroup.ru