Поризатор пенобетона Санни-НЕО IV. Поризатор для пенобетона

Поризатор для производства пенобетона Санни-НЕО

Новинка! Надежный и производительный поризатор. Производительность до 25куб.м. пенобетона в час, плотность от 150 до 1400 кг.\куб.м.

Поризатор Санни-НЕО IV предназначен для производства легких и сверхлегких пенобетонов непосредственно на месте заливки. Поризатор может производить пенобетон с плотностью от 150 до 1400 кг.\куб.м.

Поризатор Санни-НЕО IV проверен в работе на множестве строительных объектов. За 7 лет эксплуатации не потребовал никаких изменений в конструкции. При работе в интенсивном режиме первые замены частей нужны через 2-3 года. Мелкие текущие ремонты стандартизированы и не представляют сложности.

ВАЖНО! При покупке поризатора Санни-НЕО IV предоставляется ПОЛНОЕ техническое сопровождение – пакет документации, обучение технологии производства, при необходимости выезд специалиста на место для обучения и производства первых партий пенобетона!

Завод Строй-Бетон известен как производитель надежного и качественного оборудования.Также мы всегда оказываем полную техподдержку нашим покупателям.Поризатор Санни-Нео IV производится по лицензии фирмы Сотим.

Скачать описание поризатора пенобетона в формате pdf.

Устройство и принцип работы

- Поризатор состоит из специальной емкости поризации, куда подается раствор пенообразователя и цементно-песчаный раствор. В данной емкости производится пена, которая при высоких оборотах смешивается с раствором. В результате на выходе получается пенобетон заданной плотности. Плотность получаемого пенобетона регулируется при помощи скорости подачи раствора пенообразователя и раствора.

- Поризатор работает в непрерывном режиме. В него непрерывно подается цеметно-песчаный раствор и раствор пенообразователя, а на выходе получается пенобетон нужно плотности.

О работе поризатора одной фразой — в поризатор входит три шланга по которым в него подается пена, цементный раствор и воздух, а выходит один шланг из которого выливается готовый пенобетон.

Почему для заливки на объекте лучше использовать поризатор? Потому что сам поризатор может быть поставлен например на крышу на 10-й этаж, а внизу, около самого здания можно производить цементный раствор и потом подавать его в поризатор специальным насосом. Тогда пенобетон производится непосредственно на месте заливки и не разрушается при перекачке.

Конкурентные преимущества поризатора Санни-НЕО IV:

- Пенобетон производится непосредственно у места его заливки. Исключено его разрушение (уплотнение, расслоение и пр.) в бункерах, насосах и длинных рукавах подачи. Расширение пузырьков пены происходит в уже уложенном материале.

- Возможность перекачки цементного раствора на большие высоты и расстояния (в отличие от пенобетона). Длина до 100 метров, высота до 60 метров.

- Производство пенобетона с высоким диапазоном плотности от 150 до 1400 кг.\куб.м.

- Небольшие размеры и малый вес позволяют работать с поризатором Санни-НЕО IV на тесных чердаках и не несущих кровлях.

- Высокая производительность, до 25 куб.м. пенобетона в час

Характеристики поризатора Санни-Нео IV:

|

Обслуживающий персонал |

2-3 человека |

|

Масса в незагруженном состоянии |

130кг |

|

Производительность, куб.м. пенобетона |

от 3 до 25 куб.м. в час |

|

Габариты (длина, высота, ширина) |

1100х950х700мм |

|

Напряжение питания |

380В |

|

Шланг для подачи цементно песчаного раствора из героторного насоса в поризатор |

Стандартный резиновый напорный рукав для подачи растворов от штукатурных станций российского производства диаметром 42мм. |

|

Шланг для подачи раствора пенообразователя из емкости в поризатор |

1\2″ шланг поливочный, до 20 атм, стыковка быстроразъемными соединениями |

|

Диапазон плотностей получаемого пенобетона |

150-1400кг\куб.м. |

|

Потребляемая мощность КВт\час |

4 |

|

Дальность подачи пенобетона из поризатора по длине, метров |

15 |

|

Дальность подачи пенобетона из поризатора по высоте, метров |

10 |

|

Дальность подачи раствора из смесителя в поризатор по длине, метров |

100 |

|

Дальность подачи раствора из смесителя в поризатор по высоте, метров |

60 |

Что нужно для производства пенобетона на поризаторе кроме самого поризатора:

-

штукатурная станция для производства цементно-песчаного раствора (место установки любое, обычно около здания, где производится заливка), рекомендуемая станция Санни-ШС-1 (объект 1 на рисунке). В штукатурной станции производится цементный раствор и она же перекачивает его на высоту до 60 метров, длину до 100 метров.

-

компрессор с производительностью 500 литров в минуту (устанавливается рядом со штукатурной станцией), рекомендуемый компрессор К-2 (объект 7 на рисунке)

-

поризатор (перемещается по стройке – по этажам и т.п.) (объект 5 на рисунке)

-

емкость с раствором пенообразователя и насос для его перекачки до поризатора (объект 8,9 на рисунке)

-

емкость для воды и насос для ее перекачки (объект 2,3 на рисунке). Емкость для воды нужна в случае отсутствия водоснабжения на объекте или слабого давления

-

пульт управления (объект 10 на рисунке).

Для заказа поризатора Санни-Нео пишите [email protected] или звоните (812) 331-99-46 (многоканальный)

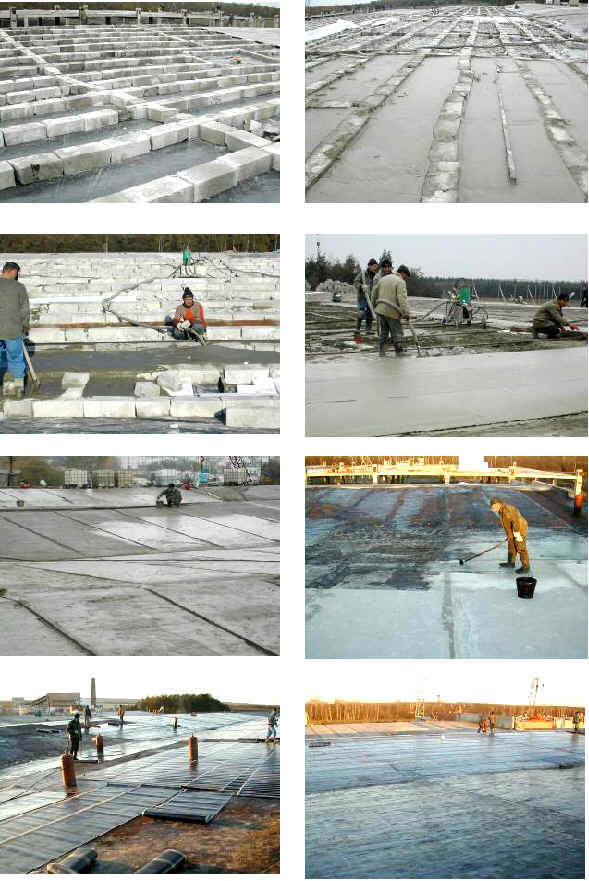

Фотографии работы Санни-Нео IV на объектах

Компьютерная модель поризатора, качество гарантировано! Все оборудование сначала конструируется опытными инженерами, а потом производится на лазерной резке и других современных станках.

Дополнительная информация:1. Описание комплектов оборудования на базе поризатора2. Описание героторного насоса Санни-ГН4000

www.ibeton.ru

Оборудование для приготовления пенобетона

Высокоскоростной смеситель (ПОРИЗАТОР) Пенобетонная установка МПБУ-15СЛ

Высокоскоростной смеситель послойной поризации (ВСПП в дальнейшем - поризатор) предназначен для получения пеноматериалов методом ускоренного неразрушающего усреднения исходного расвора с технической пеной.

На одном шасси с поризатором установлен динамический пеногенератор и пульт управления. К поризатору подводятся под давлением исходный цементно-песчанный (либо другой) раствор, водный раствор пенообразователя и сжатый воздух. Через выходной рукав из поризатора под давлением выходит готовый пеноматериал.

ОСОБЕННОСТИ ПОРИЗАЦИОННОЙ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПЕНОМАТЕРИЛОВ.

Пенобетон изготавливается непосредственно у места его заливки. Исключено его разрушение (уплотнение, расслоение и пр.) в бункерах, насосах и длинных руковах подачи.

Процессы приготовления исходного раствора и его поризация разнесены во времени и в пространстве. Происходит более качественная гидратация вяжущего, отсутствуют даже следы пенообразователя в исходном растворе. Молекулы пенообразователя не разделяют зёрна песка и цементный гель

Легко осуществляется двухстадийный ввод пены и получение многомодальной структуры пеноматериалов.

Активное перемешивание пены с исходным раствором продолжается в течение 2-6 секунд (в зависимости от производительности) в турбулентных потоках. При этом разрушение - минимальное даже на высокократных пенах, густых растворах и в присутствии материалов с пеногасящими свойствами.

Исходный раствор, через несколько минут после его приготовления, вновь перемешивается шнеком героторного насоса, а затем - активатором поризатора. Возникает эффект "омолаживания" благотворно влияющий на его свойства.

Только на поризаторах возможно получение сверхлегких пеноматериалов в промышленных масштабах с повышенными прочностными характеристиками.

С применением поризаторов в несколько раз возрастает общая производительность установки с использованием одних и тех же смесителей и насосов, т.к. сокращается время проиготовления и перекачивания раствора без пены. К примеру, на плотности Д600 производительность поризатора в 3 раза выше. А если героторный насос ещё и ускорить, повысить производительность подачи раствора (что не очень-то приветствуется при перекачивании готового пенобетона) - то и больше...

Небольшие размеры и малый вес позволяют работать с поризатором даже на тесных чердаках с узким лазом. В то же время он органично вписывается в любое блочное производство, легко передвигается по цеху.

Дистанционное управление героторным насосом и встроенный динамический пеногенератор позволяют мгновенно изменять плотность получаемого материала. При возникновении нештатной ситуации процент брака резко уменьшается.

А что делать, если пенобетон в бароустановке "не так поднялся", или в классике "недопенили"? Вернуть опять в смеситель и "допенить"?

В поризационной технологии производства пеноматериалов идеально сочетаются преимущества цикличного приготовления исходного раствора с непрерывным процессом его поризации.

Непрерывное производство обеспечивает устойчивость процесса, его управляемость и очень высокую производительность. Цикличные замесы исходного раствора легко контролируются как по входным количественным и качественным параметрам сырья, так и по выходным характеристикам исходного раствора. Все решения по накопителям, питателям и дозаторам, применяемые в автоматизированных РБУ, без доработок и адаптации легко внедряются в поризационные технологии.

ОСНОВНЫЕ ОТЛИЧИЯ ВЫСОКОСКОРОСТНОГО СМЕСИТЕЛЯ ПОСЛОЙНОЙ ПОРИЗАЦИИ ОТ ДРУГИХ МОДЕЛЕЙ ПОРИЗАТОРОВ.

Оригинальное смесительное устройство ВСПП осуществляет не просто традиционное усреднение пены с раствором, а именно послойную поризацию раствора. На жидких растворах это может быть и не принципиально, но чем гуще расвор, тем тяжелее его распределить (в низких плотностях ) по поверхности пены. ВСПП в состоянии работать с растворами с предельно низкими значениями вц. Это позволило решить проблему с высоким водоотделением в производстве бетонов пониженной плотности, где количество воды в пене соизмеримо с количеством воды затворения исходного раствора. В свою очередь, малое разрушающее воздействие смесителя ВСПП на пену позволяет работать на высокократных пенах с малым содержанием воды.

В совокупности общее количество воды на 1 кубометр пенобетона в плотности Д200 удалось снизить со 140 л. до 72 л., т.е. почти в два раза! Таким образом, уже на первые сутки Д200 имеет остаточную влажность в размере 15%. Водоотделения (как и расслоения) не наблюдается.

В модели ВСПП применён высококачественный выносной динамический пеногенератор серии ДПГ. Пространственное разделение процессов пеногенерации и поризации позволяет избежать проникновения пенобетона или исходного раствора в систему пеногенерации, а избыточное давление подачи пены в поризатор стабилизирует процесс усреднения и исключает скачки плотности пеноматериала на выходе поризатора. Выходной шланг ВСПП можно поднимать на высоту 5-7 метров без изменения режимов его первоначальной настройки, можно закачивать пенобетон под давлением, не опасаясь получить на выходе вместо желанных Д200 неожиданные Д700.

Конструкция ВСПП очень проста и позволяет произвести сборку-разборку за считанные минуты непосредственно в цеху или на объекте заливки. Но в обычно рабочем режиме этого не требуется. Там просто нечему ломаться.

Хотя на бункере героторного насоса установлена защитная сетка, ВСПП адаптирован к присутствию в исходном растворе инородных включений диаметром до 10 мм.

На пульт управления ВСПП выведены все регулировки героторного насоса, насоса подачи расвора пенообразователя, с него же производятся все настройки пеногенерации. Оператор полностью контролирует весь производственный процесс.

В ходе многолетней работы над конструкцией поризатора удалось адаптировать ВСПП к производству пенобетонов и родственных пеноматериалов ( пеногипс, пеногипсобетон, пеноглинобетон, пенокерамика и др.) во всех востребованных плотностях от Д1000 до Д50. Разработана и внедрена уникальная защита подшибникового узла и сальников от аброзивных материалов.

Поризатор ВСПП способен работать с производительностью от 3 до 25 кубометров в час (в час, а не в смену!), подстраиваясь под потребности реального производства.

В отличие от других поризаторов, процесс настройки ВСПП на заданные характеристики пены и готового пеноматериала занимает считанные секунды. Не нужно ждать минутами, пока процесс "устоится" и стабилизируется, выкачивая за это время многие кубометры пены и пенобетона на свалку.

Пенобетонная установка МПБУ-15сл. Новинка сезона-уверенные Д100-Д400в мобильных и стационарных условиях!Технология послойной поризации!Сверхлёгкие пенобетоны повышенной прочности! МПБУ-15сл предназначена для производства пеноматериалов плотности Д100 – Д400 в мобильных и стационарных условиях и состоит из динамического пеногенератора с компрессором, турбо-вибросмесителя, накопительного бункера, пульта дистанционного управления, высокоскоростного смесителя послойной поризации ВСПП, управляемого героторного насоса и рукавов подачи исходного раствора и пенобетона. Особенности и возможности МПБУ-15сл указаны в описании ВСПП (поризатора). Принципы и способы изготовления пеноматериалов защищены патентами РФ. Производится доставка в пределах России.

ТЕХНИЧЕСКИЕ ДАННЫЕ. Героторный насос: производительность 1 - 3 куб.м. в час;дальность подачи до 100 м по горизонтали, до 30 м по вертикали;электропитание 380 В, 2,2 кВт;габариты 1000 х 300 х 300 мм;масса 40 кг.Накопительный бункер: емкость 0,25 куб.м.;габариты 1000 х 1000 х 350 мм;масса 35 кг.Смеситель: ёмкость 0,1 – 0,15 куб.м.;производительность 2-3 куб.м./час при ручной загрузке;время механизированной загрузки 15-20 сек;время ручной загрузки 30 - 60 сек;время выгрузки 3 -7 сек;электропитание 380 В, 2,2 кВт;габариты 1000 х 500 х 1200 мм;масса 150-175 кг.ВСПП (поризатор): ёмкость 0,01 куб.м.;производительность 3 - 15 куб.м./час;электропитание 380 В, 2,2 кВт;габариты 400 х 800 х 800 мм;масса 50 кг.

ecoblok.ru

Комплекты оборудования Заливка I и II, на базе поризатора Санни-НЕО

Полный комплект оборудования для производства пенобетона на базе поризатора. Производительность до 25 куб.м. пенобетона в час.

Комплект оборудования Заливка I, на базе поризатора Санни-НЕО с производительностью 15 куб.м. пенобетона в час

ВАЖНО! При покупке поризатора Санни-НЕО IV предоставляется ПОЛНОЕ техническое сопровождение – пакет документации, обучение технологии производства, при необходимости выезд специалиста на место для обучения и производства первых партий пенобетона!

Завод Строй-Бетон известен как производитель надежного и качественного оборудования. Также мы всегда оказываем полную техподдержку нашим покупателям.

Данные комплекты оборудования предназначены для производства пенобетона как на строительной площадке, так и в стационарных условиях.

Производство пенобетона пенобетона на стройплощадке состоит из 2 стадий:

- в штукатурной станции Санни-ШС (разные модели для разных комплектов) производится раствор, который потом подается на место производство пенобетона (расстояние до 100 метров). Насос для перекачки раствора встроен в штукатурную станцию.

- на месте, где нужно заливать пенобетон стоит поризатор пенобетона Санни-НЕО IV, который в непрерывном режиме производит из подающегося раствора пенобетон.

Плотность производимого пенобетона задается на пульте управления и может быть любой в диапазоне 150 — 1400 кг./куб.м.

Далее представлено 2 типовых набора оборудования — Заливка I и Заливка II. Они отличаются друг от друга только производительностью. Производительность первого комплекта до 15 куб.м. пенобетона в час, второго до 25 куб.м. Плотность и качество производимого пенобетона, дальность подачи и другие характеристики одинаковы.

Принцип работы комплекса Заливка:

- Исходный раствор на основе цемента приготавливается в штукатурной станции Санни-ШС (1), выгружается в нижний бункер станции и ее насосом подается в ПОРИЗАТОР Санни-НЕО IV(5).

- Также в ПОРИЗАТОР Санни-НЕО IV (5) подается непрерывно воздух от компрессора (7) и раствор пенообразователя от насоса (8) из емкости (9).

- Насос (2) подает воду для затворения цемента из емкости (3) в дозировочный бак штукатурной станции Санни-ШС(1) в полуавтоматическом режиме.

- Ротаметры по воде и по воздуху(6) позволяют визуально контролировать процесс поризации и управлять расходом раствора пенообразователя и воздуха.

- Гидропневматический пульт управления (11) позволяет тонко регулировать расход поступающего в ПОРИЗАТОР Санни-НЕО IV (5) воздуха и раствора пенообразователя, тем самым, определяя плотность будущего пенобетона.

- Таким образом, обеспечивается жесткий контроль подачи сырьевых компонент и получение пенобетона с заданными характеристиками.

- Центральный электрический пульт (10) позволяет управлять комплексом «Заливка I и II» с удобного места. Малый электрический пульт на штукатурной станции(1) позволяет использовать ее, как отдельное оборудования для нанесения штукатурных либо гидроизоляционных растворов.

Состав комплексов Заливка I:

|

Наименование |

КомплектЗаливка 1 |

|

Поризатор, на раме (на колесиках) |

х |

|

Штукатурная станция Санни-ШС2500 (до 2,5м3/час) |

х |

|

Штукатурная станция Санни-ШС4000 (до 4м3/час) |

— |

|

Компрессор с регулятором давления |

х |

|

Водяная станция для подачи пенообразователя |

х |

|

Насос центробежный водяной для промывки оборудования |

х |

|

Щиты управления электрические передвижные (центральный и малый) |

х |

|

Гидропневматический пульт управления с ротаметрами по воздуху и раствору пенообразователя |

х |

|

Кабели электрические для подключения от щита управления – (5-10м) |

х |

|

Питающий кабель от точки подключения до щита управления – (5-10м) |

х |

|

Шланг гофрированный D18мм для водяной станции (для подачи пенообразователя) – 3м |

х |

|

Шланг напорный D18мм (от водяной станции до ПОРИЗАТОРА) – 15м |

х |

|

Шланг воздушный (кислородный) D9мм (от компрессора до ПОРИЗАТОРА) -15м |

х |

|

Шланг напорный D38мм с быстросъемными соединениями -10м (от растворонасоса до ПОРИЗАТОРА) – 10м и от ПОРИЗАТОРА до места заливки – 10м |

х |

|

Хомуты для шлангов, переходники, ерши, быстросъемные соединения |

х |

|

Емкость для пенообразователя V=1м3 – 1-2 шт. с обвязкой |

х |

|

ЗИП и инструмент, сопроводительные документы |

х |

|

Регламент |

х |

|

Обучение работе на производстве в Санкт-Петербурге |

х |

Для заказа комплексов Заливка I пишите [email protected] или звоните (812) 331-99-46

Все цены указаны в прайс-листе.

Компьютерная модель поризатора, качество гарантировано!

Дополнительная информация:1. Описание поризатора Санни-НЕО IV2. Описание штукатурной станции Санни-ШС

www.ibeton.ru