Прибыльные изделия из полимербетона или как открыть собственный бизнес. Полимерно бетонные изделия

Изделия из полимербетона: особенности фасадного декора, технология

Бизнес, конечным продуктом которого являются изделия из полимербетона, сегодня становится все более прибыльным. Связано это с тем, что на современном рынке увеличивается спрос на подобную продукцию в связи с ростом количества потенциальных клиентов.

Но совместно с ростом такого показателя, как востребованность, возрастает и конкуренция, в связи с увеличением числа производителей. Именно такая здоровая конкуренция заставляет каждого изготовителя повышать качество своей продукции. Все подобные естественные процессы и являются основными принципами ведения бизнеса в данной сфере.

Несколько примеров изделий из пластбетона

Современные изготовители полимербетонной продукции используют в производственном процессе высококачественные материалы, наделенные непревзойденной прочностью, высокой износоустойчивостью и возможностью восстановления.

Изучив область использования такого материала, как полимербетон, производитель может направить все свои силы на удовлетворение потребностей клиентов одной конкретной области или нескольких. Все это возможно благодаря тому, что данный материал при грамотном использовании технологии литья и наличии необходимых шаблонов может принять любую форму и любой размер, какой только будет необходим.

Итак, если вас заинтересовал прибыльный бизнес, связанный с производством разнообразной продукции из полимербетона, тогда давайте ознакомимся со всей необходимой информацией по этому вопросу.

Начинающий предприниматель в окружении форм и готовых изделий

Область применения полимербетона

Применение данного уникального материала может быть необходимо в самых разнообразных областях жизни человека.

Чтобы грамотно определить широту применения и уровень спроса на подобную продукцию следует рассмотреть каждую сферу в отдельности:

Подоконники

- Строительство. Конечно же, в этой области полимербетон занимает достойное место. В первую очередь рынком сбыта могут стать оконные фирмы, которым понадобятся подоконники и наличники полимербетонного типа, т. к. такие изделия смотрятся эстетически выгодно и обладают приличным эксплуатационным периодом.Помимо окон, данный материал может использоваться в качестве облицовочного, для отделки ступеней. Из него изготавливаются балясины и перила для оформления лестниц.Кроме того, довольно популярен сегодня фасадный декор из полимербетона, оформление парапетов, входных проемов и т. д.;

Элемент фасадного декора

Совет. Также зарабатывать можно на изготовлении скульптур и фонтанов.Несмотря на то, что спрос на подобные изделия небольшой, прибыль от них будет ощутимой.

- Ритуальные услуги.

Пример ритуальной продукции

Наиболее востребованные изделия данного типа — это памятники и надгробные плиты. Главное чтобы на производстве были формы и отливки для создания подобных ритуальных элементов. Работая с данной сферой, можно включить в перечень предлагаемой продукции изготовление крестов, скульптур и даже оградок;

Совет. Сотрудничая с агентствами ритуальных услуг, в том случае если у них будет спрос, и вы в тени не останетесь.

- Мебельный рынок. Связь с популярными и востребованными производителями мебели может стать выгодным деловым партнерством для обеих сторон.

Столешница из пластбетона

В современном мире все большую популярность набирает мебель с элементами, сделанными под камень, что никогда не оставит ни вас, ни сборщиков и изготовителей без хлеба.

Изготовление горизонтальных поверхностей для мебельной продукции, зачастую в роли таких элементов выступают именно столешницы, это та область бизнеса, которая всегда будет приносить прибыль;

- Декоративные элементы. Продукция из полимербетона может представлять собой элементы небольших размеров: бетонные вазы различных форм, вазоны для выращивания растений, статуи и статуэтки, декоративные изящные кубки и дизайнерские стенды.

Изготовление ваз и балясин (формы и итоговое изделие)

Такие изделия могут иметь спрос у достаточно широкого круга покупателей;

- Производство. Несмотря на то, что пластбетон обладает достаточно высокими декоративными показателями, он также наделен завидной прочностью, поэтому в производственных цехах частенько можно повстречаться с таким элементом, как станина из полимербетона.

Рассматривая данный перечень можно убедиться в том, что полимербетон нашел применение практически в любой области жизни человека, а это значит, что производство полимербетонных изделий — дело прибыльное.

Обратите внимание!При производстве пластбетона используются токсичные компоненты, поэтому не следует из данного материала производить посуду или иные предметы обихода.

Технология производства изделий из пластбетона

Невозможно заниматься производством того или иного материала, не имея для данного процесса соответствующего помещения. Габаритные размеры и иные качества помещения зависят от того, какое будет основное направление вашего бизнеса и какие потребности у целевой аудитории.

Существуют некоторые правила и рекомендации по выбору и обустройству производственного помещения, которые оговаривает следующая инструкция:

- Данное здание должно находиться в промышленной зоне, т. к. производство полимербетона напрямую связано и использованием токсичных материалов и запылением воздушной среды;

Промышленная зона

Совет. В ваших интересах найти уже готовое здание в промышленной зоне, потому что цена преобразования здания будет гораздо ниже стоимости строительства нового.

- Площадь выбранного помещения должна быть не меньше 120 м2. В противном случае передвижение по цеху или даже функционирование может быть существенно затруднено;

- Помещение должно быть оснащено качественной и функционирующей вентиляционной системой и промышленными вытяжками. Это необходимо для того, чтобы уровень концентрации вредных испарений в воздухе в процессе производства не превышал установленные нормы.

Обустройство производственных площадей

Технология производства полимербетона и изделий из него предусматривает необходимость разделения основного производственного цеха на две зоны:

- Зона задувки. В этой области полимербетон будут разливать по формам, и производить ламинирование готовых изделий;

- Зона для производства шлифовки и распила полимербетонных компонентов.

Обратите внимание!Процедура распила может производиться с использованием такого метода, как резка железобетона алмазными кругами, а если необходимо в изделии просверлить отверстие, тогда может быть применено алмазное бурение отверстий в бетоне.

Помимо основного производственного цеха, разделенного на две зоны, понадобятся следующие помещения:

- Для удобства и быстроты производственного процесса необходимо выделить помещение, в котором будет производиться хранение и резка стекломата. Таким образом, вы сможете также уберечь себя от незапланированных расходов, связанных с порчей данного материала;

- Помещение для хранения химических реагентов. Оно должно быть просторным, вещества такого рода должны храниться на двухъярусных стеллажах. Это позволит исключить возникновение химических реакций в случае повреждения или порчи емкости с химическими веществами;

Обратите внимание!Пренебрежение данным требованием может привести к возникновению аварийной ситуации вследствие образования сложных токсичных летучих соединений, вызывающих отравления, химические ожоги или даже смерть персонала.

- Комната отдыха, в которой рабочие смогут переодеться, хранить свои вещи, обедать, не опасаясь вредных веществ, находящихся в воздухе;

- Отдельно следует оборудовать зону для курения;

- Склад для хранения готовых полимербетонных изделий. Он необходим для того, чтобы готовая продукция не мешала работникам в цеху и не была повреждена из-за неосторожности.

На фото — склад готовых изделий для оформления фасада

Инструменты и оборудование

Бизнес по производству изделий из пластбетона зиждется не только на грамотном распределении пространства. Для изготовления чего-либо непременно требуется соответствующий инструмент, отвечающий всем нормам техники безопасности.

Весь необходимый инструмент и оборудование для производства полимербетона представлен в следующем списке:

- Компрессор воздушный в комплекте с пневматическим пистолетом. Данный аппарат применяется в процессе задувки форм гелькоутом. Давление такого компрессора должно быть не ниже 4 атмосфер, это позволит качественно, а главное, равномерно обрабатывать формы;

Пример самодельного компрессора

- Смеситель. Помимо различных химических веществ, приготовление пластбетона предполагает использование инертного компонента, в роли которого зачастую выступает песок. Смеситель необходим для тщательного смешивания всех ингредиентов смеси, обеспечивая их равномерное распределение по всей массе;

Пример смесителя

- Вибростол. В комплекте со смесителем оборудование такого рода будет обеспечивать наиболее качественное замешивание раствора;

- Электроинструмент:

Набор инструментов

- Циркулярная пила;

- Машинка для полировки;

- Орбитальный шлифовальный аппарат;

- Фрейзер ручной;

- Электродрель;

- Электролобзик;

- Инвентарь:

- Ведра;

- Сушилки и т.д.

Обратите внимание!Высокий уровень вредности такого производства предполагает закупку защитных костюмов, очков и респираторов для того, чтобы в процессе работы персонал мог защитить свои кожные и слизистые покровы, а также дыхательные пути от воздействия агрессивных сред.

Состав полимербетона или основные компоненты

Технология производства изделий из полимербетона предполагает создание раствора из следующих компонентов:

- Смола полиэфирная. Данный ингредиент является связующим для остальных компонентов раствора. Такая смола является веществом токсичным и поставляется бочками по 220 кг материала в каждой;

Смола продается в бочках

- Гелькоут представляет собой своего рода краситель для материала. Также является веществом химическим и требует определенной осторожности. Закупается гелькоут ведрами по 20 литров в каждом;

Цветовая палитра гелькоута

Совет. Экономичнее закупать данный компонент состава только черного и белого цвета, а для получения необходимого оттенка раствора добавлять отдельно приобретенные красители.

- Ускоритель и затвердитель – вещества, ускоряющие химические реакции, являются катализаторами процесса. Ускоритель представляет собой октоат кобальта, а затвердитель — это пероксид метилэтилен кетоновый. Выпускаются данные вещества в упаковках по 5 кг;

- Разделительные составы способствуют наиболее быстрому и удобному отделению готового изделия от формы;

- Стекломат – материал, который служит основанием для изготовления стеклопластиковых форм. Данный мат продается с различной тонкостью полотна. Стеклоформы производятся из стекломата трех слоев, а значит необходимо закупать три разных по толщине вида материала.

Стекломат для создания форм

Совет. Для производства лучшим выбором будет стекломат в рулонах, нежели материал, продающийся в виде отрезов.

- Песок. Данный компонент должен обладать максимальной однородностью и отсутствием посторонних включений.

В заключение

Облицовочные плитки из пластбетона

По сути, открытие бизнеса по производству изделий из пластбетона процедура, не требующая больших вложений. На первых парах можно делать изделия такого типа своими руками в малых количествах.

Главное, что хотелось бы отметить, что конкуренция на рынке производства данных изделий пока еще не высока и востребованность продукции такого рода с каждым днем набирает обороты. (См. также статью Мозаичный бетон: особенности.)

А узнать еще больше о том, каким образом ведется производство из полимербетона и какие изделия могут быть изготовлены из данного материала, вы сможете, просмотрев видео в этой статье.

masterabetona.ru

Пластобетон: состав, виды и применение

Пластобетон (полимербетон) – тип бетона, в составе которого связующим компонентом выступает полимерная синтетическая смола. Как правило, для связи песка, щебня или минерального порошка бетонные заводы используют формальдегидные, фурановые, карбамидные, полиэфирные, эпоксидные и т.п. смолы. Третьим составляющим рецептуры пластобетона является отвердитель, который через определенный срок превращает раствор в твердое покрытие.

В зависимости от применяемых материалов специалисты выделяют несколько видов полимерных бетонов. Одним из самых легких считается керамзитобетон, поскольку здесь наполнителем является керамзитный гравий, известный своей крупнопористостью и малым весом. Вяжущие компоненты – карбамидная или фенольная смола.

Наиболее популярным среди пластобетонов считается пластоперлитобетон. Основой продукции является перлитовый песок, при этом размер фракций не превышает 2,5 мм. Объединяет в единое целое заполнитель поливинилацетатная эмульсия, в состав рецептуры также входит вода. Чаще всего этот раствор используется для отливки плит и блоков, плотность такой продукции близка к 200 кг/м³, максимальная прочность сжатия равна 6 кг/см². При использовании эпоксидной смолы прочность изделия достигает 500 кг/см², полиэфирная смола повышает эту характеристику в 3,5 раза.

Пластоперлитобетон получают двумя способами. В первом варианте разводят эмульсию до необходимой консистенции и добавляют в нее перлитовый песок, производя формирование смеси. Густота раствора контролируется вибрацией и штыкованием. Сушится продукция в течении нескольких дней, отвердение плит и блоков осуществляется при температуре +105 °C в специальных термокамерах.

Во втором варианте смешивают десятипроцентную щавелевую кислоту (отвердитель), мочевиноформальдегидную смолу (связующий компонент), перлитовый песок и воду. Процентное соотношение элементов выглядит так: 3,5/26,5/50/20 соответственно. Отвердевает продукция в течении нескольких часов, поэтому стоит заранее просчитать маршрут доставки пластоперлитобетона на объект: бетонный завод Бетон-М располагается в г. Зеленоград, при транспортировке на дальние расстояния появляется необходимость добавлять в смесь специальные присадки.

Кроме того, строители делят полимербетоны на наполненные бетоны и вещества с каркасной структурой. Первые материалы содержат примерно 50% вяжущего вещества (от общего объема раствора), что существенно влияет на конечную цену смеси. Поскольку количество связующего компонента зависит от размеров заполнителя, для уменьшения стоимости бетона специалисты бетонного завода Бетон-М уделяют самое пристальное внимание геометрии и размерам фракций перлитового песка.

Объем вяжущего материала в каркасных пластобетонах достигает всего 6%, в качестве заполнителя здесь используются мелкозернистый щебень, кварцевый песок, различные отсевы. Но, несмотря на низкую стоимость раствора, он не пользуется особой популярностью из-за малой прочности: после твердения в изделиях остается много пустот. Причина проста: недостаток связующего компонента. Еще один минус такого бетона – быстрое загрязнение пористой поверхности блока или плиты (если не провести ее обработку специальным полимерным составом).

Помимо производства бетонных изделий полимербетон используют для заливки полов. Преимущества использования данного материала по сравнению с обычными бетонами следующие:

- Прочность. По этому параметру пластобетон проигрывает раствору, замешанному на цементе, но в при заливке стяжки его прочности вполне хватает, чтобы покрытие получилось надежным и долговечным.

- Стойкость к воздействию воды и перепаду температур. Это свойство материалу придают смолы, большинство из которых способно выдержать различные химические и климатические нагрузки.

- Широкая гамма оттенков. Красители для вяжущих компонентов пластобетона стоят намного дешевле, чем колор для традиционных бетонов.

- Износостойкость. Структура полимерных бетонов такова, что даже сосредоточение большого количества людей в одном месте и их постоянное движение не способны быстро вытереть заполнитель из уникального материала.

Несмотря на все недостатки, полимерные бетоны обладают рядом достоинств и становятся все популярнее и востребованнее: современные технологии развиваются быстрыми темпами, поэтому не за горами время, когда вяжущие элементы будут стоить недорого, а их мощи будет хватать для объединения самых крупных фракций заполнителей.

.

avkbeton.ru

Колодезные кольца, люки, тротуарная плитка от производителя 👍 Полимер-Р

Добро пожаловать на сайт компании Полимер-Р.

Мы занимаемся производством и продажей изделий из полимерно-песчаных композитов.

Изделия из полимерно-песчаных композитов сейчас постепенно вытесняют в строительстве изделия из традиционных материалов — бетона и чугуна.

Мы занимаемся производством данных изделий на протяжении последних трех лет и за это время не только приобрели опыт в производстве, но и постоянно расширяем список постоянных клиентов, что позволяет нам не заботиться о сбыте, но сосредоточившись на производстве предлагать своим клиентам всё более качественную продукцию.

С нами выгодно сотрудничать всем — и оптовым и розничным клиентам потому, что у нас есть склады и реализация не только на месте производства, но и в крупных городах — Москве и Санкт-Петербурге. Мы так же напрямую работаем с посредниками, предлагая наилучшие условия для сотрудничества.

В настоящее время мы производим следующие виды продукции из полимерно-песчаного композита:

Канализационные люки

Кольца для колодцев

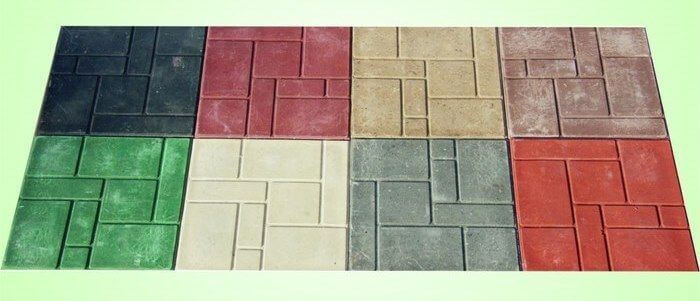

Тротуарная плитка

Выгодно отличается по прочности, долговечности и внешнему виду от бетонной тротуарной плитки. Производим плитку разных оттенков и рисунков …

… 8 кирпичей

… гладкая

… паркет

У нас есть собственный транспорт и мы напрямую работаем с транспортными компаниями, поэтому купив у нас полимерные кольца для колодца, люки или тротуарную плитку вы можете не думать о том, как доставить — наши логисты посчитают и сделают доставку до вас или вашего склада по минимальным ценам.

Мы производим расчёты любым способом — за наличные, по безналичному расчёту или с помощью банковских карт.

Вы можете связаться с нами через координаты в контактах или через виджет социальных сетей внизу сайта.

Рады будем сотрудничеству с вами!!!

polimerr.ru

Тротуарная плитка полимерпесчаная – описание, свойства, укладка

Чтобы доказать свою эффективность, новые стройматериалы должны пройти испытание временем, которое однозначно подскажет, стоить ли верить рекламе от производителей. Тротуарная плитка полимерпесчаная только на территории стран СНГ с успехом применяется с конца девяностых, начала нулевых годов – вкупе с зарубежным опытом ее использования это вполне достаточный срок, чтобы сформировать мнение о продукции.

Характеристики, состав и изготовление

Песчано полимерная плитка изготавливается по определенной технологии, позволяющей готовой продукции демонстрировать стабильные свойства, независимо от места и срока использования. Ее эксплуатация возможна при температурах от -70 до 100 °С. Полимерная плитка легче своих бетонных аналогов, ее форма и цвета разнообразнее, а поверхность имеет большую прочность на истирание, а следовательно и долговечность.

Полимерно песчаная износостойкая тротуарная плитка почти полностью состоит из обыкновенного песка, количество которого составляет 75 % от общего объема исходного материала. Остальное – это связующие полимеры, определяющие пластичные свойства продукции, благодаря которым плиточный материал не крошится и выдерживает порядка 500-700 циклов заморозки. Пластичность песчано полимерной плитки не позволяет образоваться на ее поверхности микротрещинам, из-за которых со временем разрушаются бетон и асфальт. В трещинки попадает вода и замерзая расширяет их, после разморозки влага проникает глубже и в конечном итоге разрушает поверхность.

Полимерная масса, используемая для производства, химически нейтральна – при некоторых условиях на нее можно воздействовать только концентрированной азотной кислотой. Для получения плитки применяется полимерная крошка или вторсырье. Во втором случае полимер крошится как можно мельче – иногда даже перетирается в пыль – это нужно для более тщательного перемешивания компонентов.

Песок используется средней фракции – 3 мм. Перед добавлением в основную смесь его просушивают и просеивают, чтобы влажность составляла не больше 10 % и отсутствовали посторонние включения. В качестве красящих пигментов добавляются оксиды металлов:

- Диоксид титана – белый цвет.

- Оксид железа – коричневый, красный и оранжевый оттенки.

- Оксид хрома дает зеленую окраску.

Все компоненты смешиваются в смесителе и подаются в экструдер – печь, в которой вся масса прогревается при температуре 180-250 °С. Далее она попадает в формовочный пресс, где песчано полимерная плитка приобретает нужную форму. Последним этапом является охлаждение, во время которого происходит полимеризация плит – теперь они полностью готовы.

Преимущества использования

Производители и отзывы владельцев выделяют следующие плюсы использования:

- Красота. Хоть по форме песчано полимерная плитка и похожа на стандартную бетонную, но она дает последней значительную фору по возможному количеству расцветок, которые вдобавок не выгорают на солнце и не блекнут с наступлением сумерек.

- Долговечность. Производители гарантируют, что плиточный материал не потеряет своих свойств в течение 50 лет. Отзывы владельцев дорожек и тротуаров из этой плитки говорят, что 20-25 лет она точно прослужит, сохранившись в первоначальном виде.

- Безопасность. Асфальт при нагревании даже до 30-40 °С начинает испарять в атмосферу канцерогенные вещества, а с бетона при пересыхании поднимаются взвеси цементной пыли. Плиточный полимер в свою очередь не реагирует на температуры ниже, чем 180 °С.

- Нейтральность. После затвердевания песчано полимерные плиты не вступают в химические реакции с маслами или едкими веществами. Их можно свободно обрабатывать моющими растворами.

- Механическая стойкость. Показатель истираемости составляет всего 0,05 %. Песчано полимерная плитка спокойно выдерживает тяжесть беседок и прочих приусадебных построек.

- Низкий коэффициент скольжения. Поверхность шероховатая, поэтому опасность поскользнуться минимальна. В осенне-зимний период слякоть просачивается в землю через щели между плитами (по технологии, они оставляются при укладке).

- Простота эксплуатации и ремонта. Благодаря маленькому весу (по сравнению с бетонной), полимер песчаная плитка легче укладывается и (в случае необходимости) извлекается.

Недостатки применения

Выделяют только один минус, присущий всем материалам – при нагревании полимерные плитки расширяются, поэтому при ее укладке надо неукоснительно соблюдать технологию, которая рекомендует оставлять между плитами технологические зазоры не меньше 6 мм.

Еще к минусам можно отнести сравнительную новизну материала, из-за чего многие слабо представляют себе специфику использования полимерных изделий. По этой же причине не совсем устоялись цены на продукцию, а кроме того – различные производители оценивают готовую продукцию по своему. Можно встретить ценники за квадратный метр, за штуку или вообще по весу.

Технология укладки

Меньший вес плиток предполагает точное соблюдение рекомендаций производителя по укладке, которые зависят от типа грунта и предполагаемых условий эксплуатации. Начало работ везде одинаковое:

- Разметка участка, при которой надо учесть бордюры, наклон для стока воды и траншею для ее отведения.

- На всем размеченном участке снимается слой грунта глубиной 20 см. Полученная выемка дополнительно утрамбовывается (не забывая про наклон для стока дождевой воды).

- Выкапываются каналы для бордюров, в них насыпается слой песка с цементом (5 см), утрамбовывается и смачивается. Натягиваются разметочные шнуры и по ним устанавливаются бордюры.

Дальнейшие действия зависят от выбранной методики – их всего три:

На песчаную подушку

Подходит для пешеходных дорожек с небольшой нагрузкой:

- Дно участка, с которого сняли грунт, покрывается геотекстилем. Если нужно использовать несколько лент, то их края ложатся внахлест на 15 см и скрепляются скотчем.

- Песок засыпается в несколько слоев, каждый из которых утрамбовывается и увлажняется.

- Верхний слой выравнивается и на него укладывается плитка. После окончания работ технологические зазоры засыпаются сухой смесью цемента и песка (в соотношении 1 к 5) и увлажняются.

Смесь песка и щебня

Применяется для более интенсивной эксплуатации, к примеру на стоянке легковых автомобилей. Также рекомендуется для пучинистой почвы:

- Участок со снятым грунтом засыпается 15-20 см слоем щебня и утрамбовывается.

- Сверху отсыпается смесь цемента и песка (5-10 см). Если нужна более надежная поверхность, то на этот слой укладывается железная сетка с ячеей от 5 см.

- Укладывается плитка, швы засыпаются песком и цементом.

Бетонное основание

Этот способ применяется если по плитке будут ездить грузовые машины:

- Освобожденный от грунта участок засыпается щебнем и трамбуется. Сверху делается цементная стяжка, толщиной 5-10 см.

- Плитку укладывать на застывшую стяжку, сажая на цементный раствор или плиточный клей. Пока клеевая масса не застынет, ходить по поверхности нельзя.

- Технологические отверстия между плитками заполняются сухой цементно песчаной смесью и увлажняются.

Отзывы владельцев показывают, что если провести укладку по всем необходимым нормам, то песчано полимерная плитка без особого ухода будет служить многие годы, не теряя первоначальной привлекательности.

zamesbetona.ru

89. Получение и применение полимерных бетонов

Бетонополимер представляет собой бетон, пропитанный после затвердевания мономерами или жидкими олигоме-рами, которые после соответствующей обработки переходят в твердые полимеры, заполняющие поры бетона. В результате этого более чем в 2 раза повышаются прочность бетона (/?сж = 80…120 МПа) и его морозостойкость. Бето-нополимеры практически водонепроницаемы. Для получения бетонополимера используют главным образом стирол и метилметакрилат, полимеризующиеся в бетоне соответственно в полистирол и полиметилметакрилат.

Существенный недостаток бетонополимера — значительное усложнение технологии бетона: затвердевшее бетонное изделие перед пропиткой необходимо высушить, пропитывают его под вакуумом. Кроме того, работа с мономерами требует тщательного соблюдения техники безопасности.

Полимербетон — разновидность бетона, в котором вместо минерального вяжущего использованы термореактивные полимеры: эпоксидные, полиэфирные, фенолофор^ мальдегидные. Полимербетон получают, смешивая полимерное связующее и заполнители. Связующее состоит из жидкого олигомера, отвердителя и тонкомолотого минерального наполнителя, который уменьшает расход полимера и улучшает свойства полимербетона. Твердеют поли-мербетоны при нормальной температуре в течение 12.,.24 ч, а при нагревании — еще быстрее.

лавное свойство полимербетона — высокая химическая стойкость как в кислых, так и в щелочных средах. Кроме того, полимербетоны обладают высокой прочностью, плотностью, износостойкостью и отличной адгезией к другим материалам. Наряду с этим полимербетоны характеризуются повышенной деформативностью и невысокой термостойкостью.

Хотя стоимость полимербетона намного выше стоимости обычных бетонов, его применение экономически оправдано для получения защитных покрытий и целых конструкций, работающих в условиях химической агрессии (химические и пищевые заводы), и для ремонта каменных и бетонных конструкций (например, восстановление поверхности, заделка трещин и т. п.).

Полимербетоны применяют для устройства монолитных бесшовных полов, отделочных и защитных покрытий строительных конструкций, ремонта и омоноличивания бетонных элементов, изготовления полимербетонных элементов и пр. Но, как было отмечено выше, применять полимербетоны особенно целесообразно для изготовления химически- и морозостойких конструкций. В связи с этим наибольшее распространение полимербетоны получили для защитных покрытий строительных конструкций и технологических установок химических предприятий, а также для устройства бесшовных полов. Такие полы и покрытия нетрудоемки в изготовлении; они легко поддаются ремонту и восстановлению.

Из полимербетонов изготовляют элементы наружной облицовки гидротехнических сооружений, работающих в особо тяжелых условиях — абразивный износ, постоянное действие воды, частое замораживание и т. п.

Теплоизоляционные и акустические материалы

90) Классификация тим по структуре и внешнему виду

Классификация теплоизоляционных материалов и изделий производится по следующим признакам:

-структуре,

-форме,

-виду основного исходного сырья,

-плотности,

-жесткости (относительной деформации сжатия),

-теплопроводности и возгораемости.

В зависимости от структуры теплоизоляционные материалы делят на:

-волокнистые (минераловатные, стекловолокнистые и др.),

-зернистые (перлитовые, вермикулитовые, совелитовые известково-кремнеземистые и др.),

-ячеистые (изделия из ячеистых бетонов, пеностекло, пенопласты).

По форме и внешнему виду теплоизоляционные материалы бывают:

-штучные (плиты, блоки, кирпич, цилиндры, полуцилиндры, сегменты),

-рулонные (маты, полосы, матрацы),

-шнуровые (шнуры, жгуты),

-сыпучие и рыхлые (вата минеральная, стеклянная, вспученные перлит и вермикулит).

По виду сырья различают теплоизоляционные материалы неорганические и органические.

В зависимости от плотности теплоизоляционные материалы делят на марки:

-особо легкие (ОЛ) с марками Д 15, 25, 35, 75 и 100;

-легкие (Л) — Д 125, 150, 175, 200, 250, 300 и 350;

-тяжелые (Т) — Д 400, 450, 500 и 600.

Зависимости от жесткости (относительной деформации сжатия) под удельной нагрузкой теплоизоляционные материалы бывают пяти видов:

мягкие (М), полужесткие (П), жесткие (Ж), повышенной жесткости (ПЖ) и твердые (Т). Для мягких материалов сжимаемость должна быть не более 30%, полужестких — 6...30% и жестких — до 6%. Величина относительного сжатия для изделий повышенной жесткости и твердых должна быть не более 10% при удельной нагрузке соответственно 0,04 и 0,1 МПа.

В зависимости от теплопроводности важной характеристики теплоизоляционные материалы делят на три класса: низкой теплопроводности — класс А, средней теплопроводности — класс и повышенной теплопроводности — класс В.

studfiles.net

Декоративные бетонные изделия с поверхностным полимерным слоем Текст научной статьи по специальности «Строительство. Архитектура»

ДЕКОРАТИВНЫЕ БЕТОННЫЕ ИЗДЕЛИЯ С ПОВЕРХНОСТНЫМ ПОЛИМЕРНЫМ СЛОЕМ

DECORATIVE CONCRETE PRODUCTS WITH THE SUPERFICIAL

POLYMERIC LAYER

K.C. Моисеенко, Л.А. Алимов

K.S. Moiseenko, L.A. Alimov

ГОУ ВПО МГСУ

В статье рассмотрены вопросы монолитности слоистых декоративных материалов, даны зависимости относительных деформаций слоистой системы от протяженности контакта между слоями, толщины поверхностного слоя и относительных деформаций бетонного основания, основы технологии.

The paper deals with a monolithic layer of decorative material, given the dependence of relative deformations of a layered system on the length of contact between the layers, the thickness of the surface layer and the relative deformations of the concrete base, principles of technology.

В настоящее время производство отделочных материалов в нашей стране неуклонно растает. Применяемые в настоящее время изделия из декоративных цементных бетонов имеют относительно невысокую стойкость в агрессивных средах, в условиях попеременного замораживания и оттаивания, а также к ударным и истирающим воздействиям.

В связи с этим актуальным и перспективным является получение на основе минеральных и полимерных вяжущих эффективных слоистых декоративных изделий, состоящих из бетонного основания и прочного и стойкого поверхностного декоративно-защитного полимербетонного слоя, имитирующего природные каменные материалы.

Весьма высокие физико-механические характеристики, химическая стойкость и хороший внешний вид имеют материалы на основе полиэфирных олигомеров. К положительным свойствам полиэфиров относится их низкая вязкость, хорошая смачивающая способность, простота и быстрота отверждения, высокая когезионная прочность, адгезия к разным материалам, что дает возможность применять их в наполненных композитах для защитно-декоративных покрытий.

В качестве наполнителей могут использоваться кварцевый песок, гранитная, диабазовая, мраморная или стеклокрошка.

При создании слоистого композиционного материала, имеющего различные прочностные и деформатеривные характеристики, важно обеспечить работу слоистого композита как структурно-целостного материала, что может быть достигнуто выбором оптимальных соотношений модулей деформаций, коэффициентов температурного линейного расширения, а также геометрических размеров слоев.

В эксплуатационных условиях разрушение слоистых материалов происходит по двум основным схемам:

4./2011 ВЕСТНИК _4/20|Т_МГСУ

- образование в поверхностном слое сквозных трещин, которые являются следствием растягивающих напряжений, вызванных усадочными и температурно-влажностными деформациям основного слоя бетона;

- отслоение поверхностного слоя из-за действия касательных напряжений в контактной зоне.

Для обеспечения монолитности слоистого композита нами было использовано решение задачи о взаимодействии слоев, в бетоне с модифицированным полимером поверхностным слоем, разработанной профессором В.В.Ворониным (1). Было установлено, что тонкий модифицированный слой не растрескается при любой протяженности контакта, если деформации бетонного основания не превысят предельной растяжимости модифицированного поверхностного слоя, а разрушение в виде сдвига между слоями не произойдет, если предельное напряжение сдвига не превысит прочность бетонного основания.

Условия монолитности слоистой системы, состоящей из бетонного основания и полимербетонного покрытия толщиной 5, 10, 15 мм, были рассмотрены на фрагментах плит размером 30x30x7 см, изготовленных путем укладки цементной бетонной смеси на предварительно полученный полимербетонный слой.

Для этого были использованы следующие материалы. В качестве поли- мерного связующего был использован полиэфирный олигомер марки ПН-1 (0СТ-6-05-481-88), отвердитель перекись метилэтилкетона (ПМЭК, ТУ6-01-465-80) и ускоритель полимеризации нафтенат кобальта (НК,ТУ6.05-1075-86). В качестве наполнителя использовалась гранитная крошка с содержанием фракции менее 0,14 мм - 3%, 0,14-0,315 -10%, 0,315-2.5 остальное. Коэффициент наполнения состава был равен 2,5, что обеспечивало нормальную укладку и разравнивание полимербетонной смеси.

Для бетонного основания марки М300 использовались следующие материалы: портландцемент марки М500Д0, щебень гранитный фракции 5-20 мм, песок кварцевый с модулем крупности 2,3 и водопотребностью 7%.

Для оценки физико-механических показателей защитно-декоративного слоя по-лимербетона были изготовлены образцы размером 4x4x16 см из следующего состава в масс. частях: ПН-1-100, ПМЭК-2, НК- 3 и гранитной крошки - 250. Через 3 суток твердения в нормальных условиях проводились испытания. Получены следующие показатели: средняя плотность - 1.89 г/см3, водопоглощение - 0.34%, пределе прочности при растяжении при изгибе - 45 МПа, при сжатии - 109,3МПа, значение истираемости - 0,32 г/см2.

Бетонное основание имело следующие показатели: прочность при растяжении -3.3 МПа, при сжатии - 32 МПа, модуль упругости 23.9 103 МПа. предельные деформации: сжатия -14,5 104, растяжения 1.3 104.

Были также определены температурно-влажностные деформации слоев, представленные на графике (рисунок 1). Для бетонных оснований характерны аномальные расширения в интервале температуры -5...-10°С. Для полимербетонов никаких аномальных расширений не наблюдается в интервале температуры от -60 до +20°С.

Измерение температурно-влажностных деформаций слоистого материала с помощью тензометрических датчиков сопротивления, расположенных на поверхностном полимербетонном слое фрагмента и на бетонном основании, производили через каждые 4-5°С при замораживании, которые являются наиболее жесткими условиями эксплуатации. Сравнение показаний датчиков свидетельствует о взаимном влиянии слоев на общие деформации плиты. При понижении температуры бетонное основание удерживает деформации полимербетонного слоя, при образовании льда в интервале

температуры от -5 до -10оС происходит скачкообразное расширение бетона и поверхностный слой препятствует этому.

Рисунок 1. Температурно-влажностные деформации бетонного основания (А) и поверхностного полимербетонного слоя (Б)

1 - воздушно-сухой

2 - водонасыщенный

Таким образом, слоистая система в данном случае находится в напряженном состоянии и могут возникнуть следующие виды разрушения: растрескивание поверхностного слоя, сдвиг его, а также отслоение от бетонного основания из-за давления льда, образовавшегося под плотным поверхностным слоем.

Чтобы исключить отслоение поверхностного слоя в результате образования льда и сдвиг его относительно основания, при изготовлении полимербетонного слоя было осуществлено вкрапливание зерен гранитного заполнителя, выполняющего роль своеобразных «шпонок» между слоями композита и составляющего примерно около 50% поверхности полимербетонного слоя.

Для исключения растрескивания поверхностного слоя были проведены исследования с использованием математического метода планирования эксперимента, которые позволили установить зависимость относительных деформаций слоистой системы (Исс) от протяженности контакта между слоями (1), толщины поверхностного слоя (Ъ) и относительных деформаций бетонного основания (е 105). Факторы и уровни их варьирования представлены в табл. 1

Таблица 1. Уровни варьирования факторов

Факторы Уровни варьи] зования Интервал варьирования

Натуральный вид Кодовый вид + 1 0 -1

Протяженность контакта, м Х1 0,5 0,4 0,3 0,1

Относительные деформации Х2 15 12,5 10 2,5

Толщина верхнего слоя, м Х3 0,15 0,1 0,05 0,05

4/2011 ВЕСТНИК _4/20|Т_МГСУ

В результате вероятностно-статистической обработки экспериментальных данных была получена трехфакторная квадратичная модель относительной деформации слоистой системы (формула 1):

Исс = 10,6 + 0,2 1 + 2,2 е - 2,3 Ъ + 0,1 £2 - 0,6 Ъ2 + 0,2 1е + 0,1 1Ъ - 0,6 еЪ (1)

Уровень значимости при ведении статистических вычислений был равен 0,05 , что соответствует доверительной вероятности 95%. Оценка полученного многофакторного уравнения по критерию Фишера показал, что оно является адекватным.

Полученное уравнение позволяет сформулировать условия монолитности слоистого изделия с учетом совместного влияния вышеуказанных факторов. Анализ показал, что поверхностный слой из полимербетонного раствора не растрескается при любой протяженности контакта, если деформации бетонного основания не превысят предельной растяжимости поверхностного слоя. В случае , если деформации бетонного основания значительные, то монолитность слоистой системы обеспечивается за счет правильного выбора толщины поверхностного слоя и его протяженности.

Разработанные теоретические положения были использованы при разработке рекомендаций по оптимизации составов и параметров технологии производства двухслойных декоративно-защитных изделий на основе полимерных и минеральных вяжущих.

Литература

1. Воронин В.В. Морозостойкость и технология бетона с модифицированным поверхностным слоем. Автореф. дис. д-ра техн наук, М., МИСИ им. В.В.Куйбышева. 1985 г

2. Баженов Ю.М. Технология бетона, М., АСВ, 2007г.

The literature

1. Voronin VV Frost resistance and the technology of concrete with a modified surface layer. Cand. Dis. Dr. of Technical Sciences, Moscow, IISS them. Kuibyshev. 1985

2. Bazhenov, Yu.M. Concrete Technology, M, ASV, 2007.

Ключевые слова: бетоны, декоративные изделия, полимерное покрытие, отслоение, прочность, критерий Фишера, слоистая система, деформации, композиты, варьирование, статистические вычисления.

Keywords: concrete, decorative products, polymeric coating, detachment, durability, the Fisher criterion, layered system, deformation, composites, variation, statistical computing.

E-mail автора: [email protected]

Рецензент: В. Ф. Коровяков, доктор технических наук, профессор, заместитель директора ГУП «Научно-исследовательский институт Московского строительства»

cyberleninka.ru

Формы с полимерным слоем — Бетонные и железобетонные работы

В последние годы все более широкое применение находят железобетонные формы с полимерным рабочим слоем. Эти формы используются при различных схемах производства для изготовления широкой номенклатуры изделий. Эксплуатация железобетонных форм с полимерным покрытием осуществляется с использованием традиционного формовочного оборудования и режимов тепловлажностной обработки (за исключением автоклавной), применяемых на предприятиях сборного железобетона.

Максимальная температура изотермического прогрева изделий в таких формах назначается в зависимости от теплостойкости пластикового покрытия форм. Железобетонные формы изготавливаются из тяжелого бетона, бетона на легких заполнителях и мелкозернистого бетона марок по прочности на сжатие не ниже 300.

Бетонная смесь, применяемая для изготовления форм, должна иметь осадку конуса 3 см – для форм простой конфигурации и не более 5 – для форм сложной конфигурации. Конструирование форм и их расчет производится в соответствии с Руководством по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного натяжения), разработанным НИЙЖБ Госстроя СССР и CH 482-76, как изгибаемых железобетонных конструкций, предназначенных для работы в условиях воздействия повышенных температур, с учетом дополнительных требований, изложенных в Рекомендациях по проектированию, изготовлению и применению железобетонных форм с полимерным рабочим слоем НИИЖБ Госстроя СССР. Технология изготовления железобетонных форм с полимерным рабочим слоем зависит от способа образования рабочего слоя: до бетонирования, по затвердевшему бетону либо с термоактивной пленки.

Полимерный рабочий слой до бетонирования образуется по модели железобетонного изделия. Материал модели, требования к его поверхности, состав разделительного слоя и способы его нанесения аналогичны применяемым при изготовлении стеклопластиковых форм. Полимерный рабочий слой до бетонирования формы может создаваться несколькими различными способами. НИИЖБ предложил способ образования полимерного рабочего слоя путем последовательного нанесения двух слоев эпоксидной композиции, составленной на основе алкилрезорциновой смолы ЗИС-1 (состав I) или смолы ЭД-20 (состав 2). Состав I, %: смола ЗИС-I (ТУ 38-I09-1-71) – 20, карбомидная смола К 411-02 (ТУ 6-10-864-75) – 10, полиэтиленполиамин – 2, графитовый порошок серебристый – 2, тонкодисперсный металлический порошок ПЖ-1, ПЖ-2-66. Состав 2, %: смола ЭД-20 (ГОСТ 10587—76 *) – 20, дибутилфталат – 4, полиэтиленполиамин – 2, графитовый порошок серебристый – 2, тонкодисперсный металлический порошок ПЖ-1, ПЖ-2 – 72. В обоих составах содержание металлического порошка может быть увеличено на 10 % либо в составы может быть добавлено до 10 % кварцевого песка с модулем крупности 1,5—2.

Композиция наносится на модель шпателем. Первый слой покрытия должен иметь толщину, примерно, 0,5 мм, а его укладка должна быть завершена в течение 20—25 мин. Второй слой композиции толщиной около 0,7 мм наносится через 3—6 ч. После этого устанавливается стальное обрамление и арматурный каркас формы.

По полимерному слою, не позже чем через 40 мин от момента ввода в композицию второго слоя отвердителя, укладывается бетонная смесь. Тепловая обработка формы производится глухим паром при температуре до 850 C на протяжении 12—16 ч. СПКО Оргтехстроя Минстройматерналов Латвийской CCP для образования лицевого слоя предложил состав на основе эпоксидной смолы ЭД-20, %: смола ЭД-20 – 97,5, аэросил А-380, А-З00, А-250 или А-I 75 – 2,5. Непосредственно перед употреблением в состав добавляется пластификатор – дибутилфталат или диоктилфталат (ГОСТ 8728—77) – 6—8 % от массы смолы и отвердитель – полиэтиленполиамин или диэтилентриамин (МРТУ 6-09-4897-68) – 10 %. Состав СПКО наносится малярной кистью в два слоя. Разрыв во времени между нанесением слоев должен составлять не менее 6 ч. Второй слой и, при необходимости, последующие слои покрытия образуются стеклотканью ТР-07-90 (МРТУ 6-11-2O9-74), пропитанной эпоксидным составом. После отвердения армированного слоя по нему наносится слой эпоксидного связующего (контактный слой), в который частично утапливаются анкерующие элементы из витой стальной стружки толщиной до I мм, гранитного щебня или керамзитового гравия фракции 5—10 мм.

По полимерному слою формы бетон укладывается не ранее чем через 12—14 ч после нанесения последнего (контактного) слоя. Полимерное покрытие железобетонной формы, наносимое по затвердевшему бетону, представляет собой композиции составов, применяемых для создания покрытий форм до бетонирования. Для повышения эластичности покрытия в состав композиций вводится карбокснлатный каучук СКН-26-А (ТУ 38-16-70) в количестве 30 % от массы эпоксидной смолы. Покрытие наносится по грунтовочному слою, состоящему, проц.:

| Состав 1 | Состав 2 | |

| Смола ЗИС-1 | 55 | — |

| К 411-02 | 28 | — |

| ЭД-20 | — | 74 |

| Ацетон | 11 | 18 |

| Полиэтиленполиамин | 6 | 8 |

Грунтовочный слой наносится по очищенной и обезжиренной поверхности формы. Основное полимерное покрытие наносится шпателем в один или два слоя, каждый из которых толщиной около 0,5 мм. Второй слой наносится через З—6 ч после нанесения первого. Ввод форм в эксплуатацию допускается не ранее чем через 6 суток при условии выдерживания форм при температуре не ниже 200 C. Образование полимерного покрытия по затвердевшему бетону формы может быть произведено по способу, предложенному НИЛФХМ и ТП Главмоспромстройматериалов. Покрытие наносится по грунту. Рабочий состав и грунт разработаны НИЛФХМ и ТП совместно с ГИПИ лакокрасочной промышленности и Институтом химической физики АН СССР и поставляются по заявкам, направляемым в НИЛФХМ и ТП.

arxipedia.ru