добавка для бетонов и строительных растворов лп-2 и способ ее приготовления. Пеногаситель для бетона

Порогаситель, пеногаситель

Цена: 330 руб/шт

тара: флакон 0,33л

Порогаситель для бетона и гипса.

Уникальная добавка, важна прежде всего для производителя изделий на основе цемента и гипса.

Свойства.

Уменьшает образование пузырьков воздуха на поверхности изделий и в теле бетона. Позволяет сделать лицевую поверхность изделий ровной, красивой, износостойкой с высокой твердостью. Помогает в борьбе с налипаниями бетона к формам. Усиливает лицевую поверхность изделий при вибролитье, увеличивает морозостойкость, позволяет снизить влагопоглащение бетона.

Область применения.

Применяется для изготовления высококачественного декоративного бетона, ЖБИ, бетона с повышенными эстетическими характеристиками. Особенно рекомендуется применять для получения тяжелых бетонов при использовании пластификаторов не имеющих в своем составе пеногасителей. Является важной составляющей бетонной смеси при применении фиброволокна. Используется в смесях на основе гипса для препятствия образования пузырьков воздуха на изделиях.

Преимущества.

При изготовлении бетона порогаситель препятствует образованию пузырьков воздуха, уменьшает появление воздушных пор как в объеме так и на поверхности, в том числе открытых. Эффективно удаляет возникающие при укладке и виброуплотнении раковины с поверхности бетона. Применение данной добавки значительно улучшает товарный вид изделий и просто облегчает работу мастера, тем самым увеличивая производительность труда. Эффективность порогасителя зависит от рецептуры бетона, от типа опалубки и смазки.

Технические характеристики.Бесцветная жидкость, со слабой опалесценцией.Форма поставки флаконы 0,5л.

Хранение.Условия и срок хранения при температуре хранения от +5 °C до 30 °C — 12 месяцев с даты производства. При замерзании не теряет своих свойств, размораживать при 20-25С. Возможно образование осадка, перед использованием взбалтывать.

Технические данные.Основа Неионное ПАВ типа эфира жирной кислоты.

Инструкции по применению.Порогаситель вводят с водой затворения, предварительно смешав их. Дозируется в очень малом количестве из расчета 0,01 - 0,03% от веса цемента (обычно флакона хватает более чем на тонну цемента). В каждом конкретном случае точная рецептура подбирается индивидуально в зависимости от характеристик, компонентов бетона, пластичности смеси и интенсивности виброукладки. При необходимости для работы с грубыми смесями дозировку можно увеличивать.

Примечание! Не рекомендуется использовать добавку, в сочетании с техническим углеродом и фталоцианиновыми пигментами без предварительного добавления в них пигментного диспергатора.

Благодаря применению порогасителя изготавливается бетон высшего сорта. Для обеспечения оптимального применения и последующей обработки бетона необходимо принять меры по соблюдению соответствующих нормативов и положений.

Техника безопасности.

При попадании средства на кожу его следует смыть водой с мылом. При попадании средства в глаза или на слизистые оболочки его необходимо сразу же тщательно смыть теплой чистой водой и немедленно обратиться к врачу.

pigment.umi.ru

добавка для бетонов и строительных растворов лп-2 и способ ее приготовления - патент РФ 2320600

Изобретение относится к промышленности строительных материалов, а также к нефтедобывающей отрасли. Технический результат - получение бетонов и строительных растворов с использованием вышеуказанной комплексной добавки, обладающих повышенной коррозионной стойкостью и повышенной прочностью в ранние сроки твердения. Добавка для бетонов и строительных растворов содержит лигносульфонаты технические - ЛСТ, пеногаситель, суперпластификатор на основе нафталин- или меламинсульфокислоты, нитрат кальция, биоцид и гидроксид калия при указанном соотношении компонентов. Изобретение относится также к способу получения указанной добавки. 2 н. и 1 з.п. ф-лы, 2 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано при приготовлении бетонов или строительных растворов, используемых в производстве бетонных и железобетонных изделий и конструкций для сборного и монолитного строительства, а также в нефтедобывающей отрасли при изготовлении тампонажных и изоляционных материалов на минеральных вяжущих.

Известна добавка к бетонам и строительным растворам, Лигнопан Б1. Содержание указанной добавки 0,2-0,7 мас.% от массы минерального вяжущего. Добавка Лигнопан Б1 представляет собой высушенную в псевдоожиженном слое при 78-82°С, выделенную из смеси, содержащей, мас.%: водный раствор технических лигносульфонатов - 95-97, ферментный препарат с рН=9-12 щелочная протеаза - 3-5, фракцию с молекулярной массой 10·103-20·10 3 (RU 2114082 С1, опубл. 27.06.1998).

Наиболее близким аналогом изобретения является добавка к бетонам и строительным растворам Лигнопан Б-2 и способ ее приготовления, указанная добавка включает технические лигносульфонаты, модифицированные, пеногаситель, суперпластификатор карбонат натрия и тиосульфат натрия, добавку готовят путем смешения ее компонентов (RU 2247092, опубл. 27.02.2005).

Целью изобретения является получение бетонов и строительных растворов с использованием вышеуказанной комплексной добавки, обладающих повышенной коррозионной стойкостью и повышенной прочностью в ранние сроки твердения.

Поставленная цель достигается тем, что добавка для бетонов и строительных растворов, включающая технические лигносульфонаты, пеногаситель, суперпластификатор, содержит суперпластификатор на основе нафталин- или меламин-сульфокислоты и дополнительно нитрат кальция, биоцид и гидроксид калия при следующем соотношении компонентов в мас.% (на сухое вещество):

| технические лигносульфонаты | 3-4 |

| указанный суперпластификатор | 40-42 |

| нитрат кальция | 46-50 |

| пеногаситель | 0,2-0,4 |

| биоцид | 0,1-0,3 |

| гидроксид калия | остальное. |

Поставленная цель достигается способом получения указанной добавки, включающим приготовление двух растворов, одного - путем последовательного смешения указанного суперпластификатора, технических лигносульфонатов, пеногасителя и биоцида с водой, нагретой до температуры 50°С, до получения концентрации 35-40% и другого - путем смешения нитрата кальция с водой, нагретой до температуры 70-75°С, до получения концентрации 10-35%, смешение указанных растворов с введением при этом гидроксида калия до получения раствора с плотностью 1,25-1,29 кг/м3 и рН 8,4-9. Причем указанную добавку можно получать и в порошкообразном виде путем сушки до влажности W - 4-5%.

Для приготовления добавки используют

Лигносульфонаты технические по ТУ 13-0281036-05

Нитрат кальция - по ГОСТу 4142

Пеногаситель - ВУК-034 (на основе глицерина) или эмульсию кремнийорганическую - 139-289 (ЭК-139-289)

Биоцид - катапин или катамин по ТУ -6-01-271-83

В качестве суперпластификатора на основе нафталиновой сульфокислоты может быть использован, например, ТАМОЛ NH-7519, выпускаемый компанией BASF.

В качестве суперпластификатора на основе меламинсульфокислоты может быть использован, например, MELMENT, выпускаемый компанией Байер.

Пример осуществления изобретения.

Добавка для бетонов и строительных растворов содержит следующие компоненты в мас.% (на сухое вещество): технические лигносульфонаты 4, суперпластификатор на основе нафталин- или меламинсульфокислоты 42, нитрат кальция 50, пеногаситель ВУК-034-0,4, биоцид катапин 0,3, гидроксид калия 0,3. Указанную добавку получают путем приготовления двух растворов, одного - путем последовательного смешения указанного суперпластификатора, технических лигоносульфонатов - ЛСТ, пеногасителя и биоцида с водой, нагретой до температуры 50°С, до получения концентрации 35% и другого - путем смешения нитрата кальция с водой, нагретой до температуры 75°С, до получения концентрации 25%, смешение указанных растворов с введением при этом гидроксида калия до получения раствора с плотностью 1,29 кг/м3 и рН 8,4%. Причем указанную добавку можно получать и в порошкообразном виде путем сушки до влажности W 4%. Добавку испытывают по ГОСТу 30459-2003 (Добавки для бетонов. Методы определения эффективности...) на бетонной смеси, содержащей портландцемент Мальцовского цементного завода ПЦ500 D0, кварцевый песок Сычевского карьера с модулем крупности Мк 2,5, щебень гранитный фракции 5-20 при следующем соотношении компонентов на 1 м3 смеси: портландцемент - 350, кварцевый песок - 850, щебень 1050, вода - 162, добавка по изобретению (ЛП-2) - 0,7-1,5 от веса указанного цемента (в пересчете на сухое вещество). Подвижность приготовленной бетонной смеси характеризуется осадкой конуса (ОК) - 23.

Составы добавки и способы ее приготовления приведены в табл.1, а физико-механические свойства получаемого бетона приведены в табл.2.

| Таблица 1 | ||||||||

| № п/п | ЛСТ, мас.% | Пеногаситель, мас.% | Суперпластификатор, мас.% | Биоцид катапин, мас.% | гидроксид калия, мас.% | нитрат кальция, мас.% | ||

| ВУК-034 | ЭК139-289 | Тамол NH-7519 | MELMENT | |||||

| 1 | 3 | 0,2 | 40 | 0,1 | 10,7 | 46 | ||

| 2 | 3 | 0,2 | 40 | 0,1 | 8,7 | 48 | ||

| 3 | 4 | 0,3 | 42 | 0,2 | 4,5 | 49 | ||

| 4 | 4 | 0,4 | 42 | 0,3 | 3,3 | 50 | ||

В примерах 1 и 2 добавку получают путем приготовления двух растворов, одного - путем последовательного смешения указанного суперпластификатора, ЛСТ, указанного пеногасителя и биоцида с водой, нагретой до температуры 50°С, до получения концентрации 40% и другого - путем смешения нитрата кальция с водой, нагретой до температуры 75°С, до получения концентрации 25%, смешение указанных растворов с введением при этом гидроксида калия до получения раствора с плотностью 1,29 кг/м3 и рН 8,4%. Полученную добавку используют в количестве 0,7% от массы цемента (на сухое вещество).

В примерах 3, 4 добавку получают путем приготовления двух растворов, одного - путем последовательного смешения указанного суперпластификатора, ЛТС, указанного пеногасителя и биоцида с водой, нагретой до температуры 50°С, до получения концентрации 35% и другого - путем смешения нитрата кальция с водой, нагретой до температуры 70°С, до получения концентрации 25%, смешение указанных растворов с введением при этом гидроксида калия до получения раствора с плотностью 1,27 кг/м3 и рН 9%. Полученную добавку используют в количестве 1,5% от массы цемента (на сухое вещество).

В примере 4 добавку получают в порошкообразном виде путем сушки до влажности W - 5%.

| Таблица 2 | |||||

| № п/п | Прочность при сжатии кг/см 2 через | Коррозионная стойкость, ток пассивации стали mA/см2 | |||

| 1 сутки | 3 суток | 7 суток | 28 суток | 12 | |

| 1 | 128 | 262 | 400 | 500 | 14 |

| 2 | 114 | 295 | 382 | 510 | 11 |

| 3 | 190 | 295 | 402 | 474 | 12 |

| 4 | 123 | 231 | 364 | 491 | 12 |

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Добавка для бетонов и строительных растворов, включающая технические лигносульфонаты, пеногаситель, суперпластификатор, отличающаяся тем, что она содержит суперпластификатор на основе нафталин- или меламинсульфокислоты и дополнительно нитрат кальция, биоцид и гидроксид калия при следующем соотношении компонентов, мас.% (на сухое вещество):

| технические лигносульфонаты - ЛСТ | 3-4 |

| указанный суперпластификатор | 40-42 |

| нитрат кальция | 46-50 |

| пеногаситель | 0,2-0,4 |

| биоцид | 0,1-0,3 |

| гидроксид калия | остальное |

2. Способ получения добавки по п.1, включающий приготовление двух растворов, одного путем последовательного смешения указанного суперпластификатора, ЛСТ, пеногасителя и биоцида с водой, нагретой до температуры 50°С, до получения концентрации 35-40% и другого путем смешения нитрата кальция с водой, нагретой до температуры 70-75°С, до получения концентрации 10-35%, смешение указанных растворов с введением при этом гидроксида калия до получения раствора с плотностью 1,25-1,29 кг/м3 и рН 8,4-9.

3. Способ по п.2, отличающийся тем, что для получения добавки в порошкообразном виде раствор с плотностью 1,25-1,29 кг/м3 подвергают сушке до получения влажности W - 4-5%.

www.freepatent.ru

Повышение прочностных показателей тонкозернистого самоуплотняющегося бетона за счет применения добавок пеногасителей

В работе приводятся результаты сравнительных исследований эффективности добавок для снижения воздухововлечения в тонкозернистых самоуплотняющихся бетонных смесях. Показано, что наиболее эффективна для снижения воздухосодержания добавка Пропанол Б 400, которая позволила повысить прочность при раскалывании на 25 %, а прочность при сжатии на 9 %.

Ключевые слова: самоуплотняющийся бетон, тонкозернистый бетон, воздухововлечение, пеногаситель, суперпластификатор.

Тонкозернистые самоуплотняющиеся фибробетоны — результат эволюции бетонов под влиянием опыта использования суперпластификаторов, микрокремнезема и дисперсного армирования. Эта технология позволяет получить материал c феноменально высокими технико-строительными характеристиками [1, 2].

Одной из проблем, возникающей при производстве самоуплотняющихся бетонов является значительное воздухововлечение [3, 4]. В отличие от обычных бетонов, уплотняемых вибрацией, в самоуплотняющихся бетонах вовлеченный воздух может оставаться в смеси в большем объеме, распределяясь по высоте конструкции неравномерно. Для высокопрочных бетонов воздухосодержание имеет большое значение, так как оно повышает дефектность структуры, что ведет к снижению прочности.

Для снижения содержания вовлеченного воздуха в смеси в промышленно развитых странах применяют турбулентные вакуумные смесители [5]. Как показывает опыт приготовления самоуплотняющихся бетонов в вакуумных смесителях, такой технологический прием достаточно эффективен [5,6] для снижения воздухововлечения и повышения прочности. Однако, в нашей стране не производятся такие смесители, что сдерживает широкое внедрение тонкозернистых порошковых самоуплотняющихся фибробетонов.

Один из методов решения этой проблемы — использование при приготовлении самоуплотняющихся бетонов добавок пеногасителей, способных снизить воздухововлечение.

Методы и материалы

Подбор состава тонкозернистых бетонов — сложная и неотработанная до конца процедура, поэтому для упрощения эксперимента исследования проводились на модельном составе, включающем цемент, песок и суперпластификатор С-3. Соотношение песка и цемента во всех составах равнялось 1. Водоцементное отношение 0,317 в такой смеси позволяло получить при расходе суперпластификатора 0,4 % от массы цемента самоуплотняющуюся, не требующую виброуплотнения смесь. Консистенция смеси исследованных составов характеризовалась расплывом смеси из стандартной формы-конуса [7] без встряхивания показателем 200–220 мм.

Для эксперимента был использован портландцемент ПЦ 500 Д 0 производства ОАО «Осколцемент» и песок Сурского месторождения фракции 0,14–0,63 мм.

В качестве добавок, снижающих воздухосодержание тонкозернистой смеси, были исследованы три пеногасителя: Пропанол Б 400, Адеканоль и Силипур. Две первые добавки используются в процессах биосинтеза антибиотиков, а последняя — в сухих строительных смесях.

Составы приготавливались по следующей технологии: предварительно смешанные цемент и песок высыпались в течение 1 минуты в воду с добавкой С-3 при постоянном перемешивании смеси с помощью электрической дрели с насадкой. Общее время перемешивания составляло 3 минуты. Суперпластификатор и жидкие пеногасители предварительно вводились в воду затворения, а порошковый Силипур смешивался с цементом и песком.

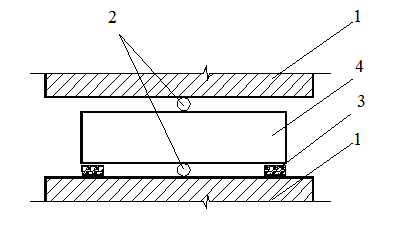

После приготовления смеси определялась ее плотность взвешиванием с погрешностью 0,01 г в металлическом стакане емкостью 255 см3. Затем, для оценки влияния пеногасителей на кинетику твердения цемента в начальные сроки, формовались образцы размером 20×20×20 мм. Прочность определялась через 1, 3 и 7 суток. Для исследования предела прочности при раскалывании и сжатии в возрасте 28 суток изготавливались образцы размером 40×40×160 мм. Схема определения прочности при раскалывании приводится на рис. 1. Полученные при испытании на раскалывание половинки образцов испытывались на предел прочности при сжатии.

Рис. 1. Схема определения прочности при раскалывании: 1 — плита пресса; 2 — стальные стержни d = 5 мм; 3 — прокладки из пористой резины; 4 — испытуемый образец

Результаты эксперимента и их обсуждение

Результаты определения плотности тонкозернистой смеси приводятся на рис. 2а, а бетона твердевшего 28 суток и затем высушенного при температуре 105 °С — на рис. 2б. Как видно из графиков, наиболее эффективной добавкой с точки зрения снижения воздухосодержания является Пропанол Б-400, который эффективен при всех исследованных дозировках. Пеногаситель Адеканоль повышает плотность тонкозернистого бетона только при дозировке 0,1 %, а при более низкой дозировке, напротив, отмечено небольшое снижение плотности в сравнении с контрольным составом.

Неожиданный результат был получен при исследовании составов с добавкой Силипур, которая снижала плотность бетонной смеси и бетона, а в совокупности с С-3 проявляла эффект воздухововлечения.

Рис. 2. Влияние на плотность тонкозернистой бетонной смеси (а) и бетона (б), прочность при раскалывании (в) и сжатии (г) дозировки различных пенообразователей: 1 — Силипур; 2 — Пропанол Б 400; 3 — Адеканоль

Зависимости прочности от дозировки исследованных добавок на рис. 2в и рис. 2г симбатны изменениям плотности на рис. 2а и рис. 2б, что свидетельствует о влиянии пористости бетона на его прочностные характеристики и возможности повышения прочности самоуплотняющегося бетона за счет добавок пеногасителей.

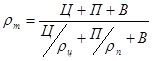

Для нахождения зависимости прочностных характеристик самоуплотняющегося бетона была рассчитана теоретическая пористость бетонной смеси по формуле

Пбс = (1 — ρф / ρт) ×100, где ρф и ρт — фактическая и теоретическая плотность смеси, соответственно. Теоретическая плотность была вычислена по формуле

где Ц, П, В – расход цемента, песка и воды в смеси в г;

ρц и ρп – плотность цемента и песка, г/см3.

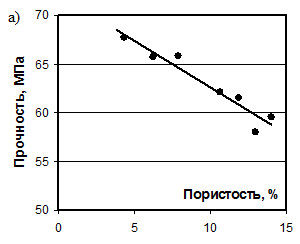

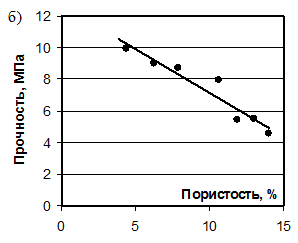

Рис. 3. Влияние расчетной пористости бетонной смеси на прочность при сжатии (а) и при раскалывании (б)

Графики зависимости прочностных характеристик бетона от расчетной пористости представлены на рис. 3. Как видно из этих графиков воздухововлечение может снизить прочность при сжатии на 15 %. Еще более значительное влияние воздухосодержание смеси оказывает на прочность при раскалывании, которая в некоторых составах снижалась на 40–50 %.

Выводы

Наиболее эффективной добавкой для снижения воздухововлечения является пеногаситель Пропанол Б-400. Менее эффективен Адеканоль, который действует только при дозировке 0,1 %, при этом эта добавка дает более высокое воздухововлечение тонкозернистых бетонных смесей, чем Пропанол Б-400.

Эффект от применения исследованных пеногасителей достаточно высок — максимальное повышение прочностных характеристик при введении добавок составило — 25 % для прочности при раскалывании и 9 % для прочности при сжатии.

Литература:

1. Richard, P. Reactive Powder Concretes with High Ductility and 200–800 MPa Compressive Strength / P. Richard, M. Cheyrezy // Proceedings of V. M. Malhotra Symposium «Concrete Technology. Past, Present and Future» ACI SP 144–23, P. K. Metha. — S.Francisco, 1994. — P. 508–519.

2. Баженов, Ю. М. Высококачественный тонкозернистый бетон / Ю. М. Баженов // Строительные материалы. — 2002. — № 2. — С. 24–25.

3. Коровкин, М. О. Влияние высококальциевой золы-уноса на свойства самоуплотняющегося бетона / М. О. Коровкин, В. И. Калашников, Н. А. Ерошкина // Региональная архитектура и строительство. — 2015. — № 1. — С. 49–53.

4. Коровкин, М. О. Эффективность суперпластификаторов и методология ее оценки: монография / М. О. Коровкин, В. И. Калашников, Н. А. Ерошкина. — Пенза: ПГУАС, 2012. –144 с.

5. Schachinger, I. Effect of Mixing and Placement Methods on Fresh and Hardened Ultra High Performance Concrete (UHPC) / I. Schachinger, J.Schubert, O. Mazanec // Ultra High Performance Concrete (UHPC): Proc. of the Int. Symposium on UHPC. 2004. P. 575–586.

6. Калашников, В. И. Влияние режима перемешивания самоуплотняющегося тонкозернистых высокопрочного бетона на его прочность / В. И. Калашников, М. О. Коровкин, А. Г. Кошкин [и др.] // Сб. ст. Междунар. НТК «Новые энерго- и ресурсосберегающие наукоемкие технологии в производстве строительных материалов». Пенза: ПДЗ, 2005. С.70–74.

7. ГОСТ 310.4–81 Цементы. Методы определения предела прочности при изгибе и сжатии. М.: Изд-во стандартов, 1992.

moluch.ru

| Основные Продукции: | Пеногаситель, Поверхностно-активных Веществ, Смачиватель, Поверхностно-активное Вещество, Химических Вспомогательных |

ru.made-in-china.com

Антивспенивающие агенты | Добавки в бетон

Пеногаситель PC-XP (совместимый с поликарбоксилатами)

Основа: Полиэфир

Технические параметры| Параметр | Значение |

| Содержание активного вещества | Почти 100% |

| Внешний вид при температуре 20⁰C | Бесцветная или светло-желтая жидкость (слегка мутная) |

| Ионогенность | Неионогенное вещество |

| Плотность при температуре 20⁰C | Около 0.96 г/cм3 |

| Уровень pH в 1% растворе | Около 7 |

| Растворимость при температуре 20⁰C | Можно непосредственно разводить в воде (вода приобретает мутный вид) |

| Точка воспламенения | 100⁰C |

Применение Пеногаситель PC-XP имеет превосходную совместимость с поликарбоксилатными суперпластификаторами и эффективно ограничивает содержание воздуха в строительной смеси.

Рекомендуемая дозировка 0.01-0.1% от массы поликарбоксилатного суперпластификатора

Хранение При комнатной температуре нераспечатанную противовспенивающию присадку PC-XP можно хранить около 2 лет. При хранении и транспортировке старайтесь не подвергать вещество прямому контакту с холодным воздухом, поскольку это может изменить свойства присадки. Если вещество стало слишком вязким или замерзло, но растворяется при комнатной температуре, то его все еще можно использовать, предварительно хорошо вымешав.

concreteadmix.ru

| Основные Продукции: | Пеногаситель, Поверхностно-активных Веществ, Смачиватель, Поверхностно-активное Вещество, Химических Вспомогательных |

ru.made-in-china.com

Добавка для бетонов и строительных растворов лп-1 и способ ее приготовления

Изобретение относится к промышленности строительных материалов и может быть использовано при приготовлении бетонов или строительных растворов, используемых в производстве бетонных и железобетонных изделий и конструкций для сборного и монолитного строительства, а также в нефтедобывающей отрасли при изготовлении тампонажных и изоляционных материалов на минеральных вяжущих. Технический результат - получение бетонов и строительных растворов, обладающих повышенной прочностью в ранние сроки твердения при сохранении коррозионной стойкости. Добавка для бетонов и строительных растворов, включающая лигносульфонаты, нитратсодержащий компонент и нейтрализатор, содержит в качестве нитратсодержащего компонента нитрат кальция, в качестве нейтрализатора гидроксид калия и дополнительно пеногаситель и биоцид при следующем соотношении компонентов, мас.%: (на сухое) лигносульфонаты 80-91, нитрат кальция 8-15, пеногаситель 0,2-0,4, биоцид 0,1-0,3, гидроксид калия - остальное. Способ получения указанной добавки включает приготовление 10-35%-ного раствора нитрата кальция в воде, нагретой до температуры 60-65°С, охлаждение приготовленного раствора до температуры 35-45°С и последовательное введение в него при перемешивании пеногасителя, биоцида, лигносульфонатов и гидроксида калия до получения раствора с плотностью 1,16-1,17 кг/м3 и рН 8,4-9. Причем указанную добавку можно получать и в порошкообразном виде путем сушки указанного раствора до влажности W 4-5%. 2 н. и 1 з.п. ф-лы, 2 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано при приготовлении бетонов или строительных растворов, используемых в производстве бетонных и железобетонных изделий и конструкций для сборного и монолитного строительства, а также в нефтедобывающей отрасли при изготовлении тампонажных и изоляционных материалов на минеральных вяжущих.

Известна добавка к бетонам и строительным растворам - Лигнопан Б1. Содержание указанной добавки - 0,2-0,7 мас.% от массы минерального вяжущего. Добавка Лигнопан Б1 представляет собой высушенную в псевдоожиженном слое при 78-82°С добавку, выделенную из смеси, содержащей, мас.%: водный раствор технических лигносульфонатов - 95-97, ферментный препарат с рН 9-12 щелочная протеаза - 3-5, фракцию с молекулярной массой 10·103-20·103 (RU 2114082, опублик. 27.06.1998).

Известна добавка для бетонов и строительных растворов, включающая лигносульфонаты технические и нитрат кальция (Линосульфонаты технические модифицированные, СК-4, НИИЖБ, май, 1987, 3 с.).

Наиболее близкими аналогами изобретения являются добавка к бетонам и строительным растворам, включающая лигносульфонаты, нитратсодержащий компонент - азотную кислоту и гидроксид кальция для образования нерастворимых соединений для последующей сепарации и способ получения этой добавки путем смешения вышеуказанных компонентов и разделения продуктов реакции сепарацией (СА 1199343 А, опублик. 14.01.1986).

Целью изобретения является получение бетонов и строительных растворов с использованием вышеуказанной комплексной добавки, обладающих повышенной прочностью в ранние сроки твердения при сохранении коррозионной стойкости

Поставленная цель достигается тем, что добавка для бетонов и строительных растворов, включающая лигносульфонаты, нитратсодержащий компонент и нейтрализатор, содержит в качестве нитратсодержащего компонента нитрат кальция и дополнительно пеногаситель, биоцид и гидроксид калия при следующем соотношении компонентов, мас.%: (на сухое) лигносульфонаты 80-91, нитрат кальция 8-15, пеногаситель 0,2-0,4, биоцид 0,1-0,3, гидроксид калия - остальное.

Поставленная цель достигается способом получения указанной добавки, включающим приготовление 10-35%-ного раствора нитрата кальция в воде, нагретой до температуры 60-65°С, охлаждение приготовленного раствора до температуры 35-45°С и последовательное введение в него при перемешивании пеногасителя, биоцида, лигносульфонатов и гидроксида калия до получения раствора с плотностью 1,16-1,17 кг/м3 и рН 8,4-9 в течение... (указать время сушки от и до).

Причем указанную добавку можно получать и в порошкообразном виде путем сушки полученного раствора до влажности W 4-5%.

Для приготовления добавки используют

Лигносульфонаты по ТУ 13-0281036-05

Нитрат кальция - по ГОСТ4142

Пеногаситель - ВУК-034 (на основе глицерина)

Эмульсию кремнийорганическую 139-289

Биоцид - катапин или катамин ТУ-6-01-271-83

Гидроксид калия

Пример осуществления изобретения

Добавка для бетонов и строительных растворов содержит следующие компоненты, мас.%: (на сухое вещество) лигносульфонаты 80, нитрат кальция 15, пеногаситель ВУК-034 0,4, биоцид 0,3, гидроксид калия 4.

Способ получения указанной добавки включает приготовление 35%-ного раствора нитрата кальция в воде, нагретой до температуры 65°С, охлаждение приготовленного раствора до температуры 45°С и последовательное введение в него при перемешивании пеногасителя ВУК-034, биоцида, лигносульфонатов и нейтрализатора - гидроксида калия до получения раствора с плотностью 1,16-1,17 кг/м3 и рН 8,4-9 в течение... (указать время сушки от и до).

Причем указанную добавку можно получать и в порошкообразном виде путем сушки до W=5%.

Добавку испытывают по ГОСТ30459-2003 (Добавки для бетонов. Методы определения эффективности) на бетонной смеси, содержащей портландцемент Мальцовского цементного завода ПЦ500 D0, кварцевый песок Сычевского карьера с модулем крупности Мк 2,5, щебень гранитный фракции 5-20 при следующем соотношении компонентов на 1 м3 смеси: портландцемент - 350, кварцевый песок - 850, щебень 1050, вода - 162, добавка по изобретению (ЛП-1) - 0,2-0,35 от веса указанного цемента (в пересчете на сухое вещество). Подвижность приготовленной бетонной смеси характеризуется осадкой конуса (ОК) - 23.

Составы добавки и способы ее приготовления приведены в табл.1, а физико-механические свойства получаемого бетона - в табл.2.

| Таблица 1 | ||||||

| № п/п | Лигносульфонаты, мас.% | Пеногаситель, мас.% | Биоцид катапин, мас.% | Гидроксид калия, мас.% | Нитрат кальция, мас.% | |

| Эмульсия кремнийорган. 139-289 | ВУК-034 | |||||

| 1 | 91 | 0,2 | 0,1 | 0,7 | 8 | |

| 2 | 85 | 0,4 | 0,3 | 4,3 | 10 | |

| 3 | 80 | 0,3 | 0,2 | 4,5 | 15 |

В примере 1 добавку получают путем приготовления раствора нитрата кальция в воде, нагретой до температуры 60°С до получения концентрации 30%, и последовательного введения в указанный раствор при перемешивании указанного пеногасителя, биоцида и гидроксида калия до получения раствора с плотностью 1,16 кг/м3 и рН 8,4. Полученную добавку используют в количестве 0,2 мас.% от веса цемента

В примере 2 добавку получают путем приготовления раствора нитрата кальция в воде, нагретой до температуры 65°С до получения концентрации 20%, и последовательного введения в указанный раствор при перемешивании указанного пеногасителя, биоцида и гидроксида калия до получения раствора с плотностью 1,17 кг/м3 и рН 9. Полученную добавку используют в количестве 0,35 мас.% от веса цемента

В примере 4 добавку получают в порошкообразном виде путем сушки полученного раствора с плотностью 1,17 кг/м до W=5%.

| Таблица 2 | ||||

| № п/п | Прочность при сжатии, кг/см2, через | Коррозионная стойкость ток пассивации стали mA/см2 | ||

| 3 суток | 7 суток | 28 суток | ||

| 1 | 261 | 365 | 396 | 12 |

| 2 | 204 | 284 | 446 | 12 |

| 3 | 208 | 302 | 413 | 12,5 |

1. Добавка для бетонов и строительных растворов, включающая лигносульфонаты, нитратсодержащий компонент и нейтрализатор, отличающаяся тем, что она содержит в качестве нитратсодержащего компонента нитрат кальция, в качестве нейтрализатора - гидроксид калия и дополнительно пеногаситель, биоцид при следующем соотношении компонентов, мас.% (на сухое вещество):

| лигносульфонаты | 80-91 |

| нитрат кальция | 8-15 |

| пеногаситель | 0,2-0,4 |

| биоцид | 0,1-0,3 |

| гидроксид калия | остальное |

2. Способ получения добавки по п.1, включающий приготовление 10-35%-ного раствора нитрата кальция в воде, нагретой до температуры 60-65°С, охлаждение приготовленного раствора до температуры 35-45°С и последовательное введение в него при перемешивании пеногасителя, биоцида, лигносульфонатов и нейтрализатора - гидроксида калия до получения раствора с плотностью 1,16-1,17 кг/м3 и рН 8,4-9.

3. Способ по п.2, отличающийся тем, что для получения добавки в порошкообразном виде раствор с плотностью 1,16-1,17 кг/м подвергают сушке до влажности W 4-5%.

www.findpatent.ru