Как определить качество газобетонных блоков? Марка блоков газобетонных

технические характеристики, размеры, вес, плюсы и минусы

Строительные материалы постоянно эволюционируют, приобретая разнообразные полезные, порою несвойственные изначальному состоянию, характеристики.

Одним из подобных материалов является газобетонный блок, относящийся к классу ячеистых бетонов. Приобретённые в процессе изготовления свойства позволяют использовать этот материал значительно шире обычного «тяжёлого» бетона.

к содержанию ↑Что это за материал?

Материал является разновидностью ячеистого бетона. В его производстве используются те же материалы, что и для обычного бетона: цемент, кварцевый песок, вода.

Отличие состоит в добавках специальных веществ, газообразователей. Часто производитель добавляет гипс или известь. Возможны добавки строительных отходов: золы и шлаков.

В процессе производства в объёме смеси равномерно образуются пузырьки воздуха, которые придают материалу новые свойства.

к содержанию ↑Технология изготовления

Стандартный цикл производства газобетонных блоков состоит из следующих операций:

- Создание смеси сухих компонентов. Подготовка сухой смеси проходит аналогично производству обычного бетона. Различия заключаются в добавлении суспензии или пасты на основе металлического алюминия и гидроксида кальция.

- Приготовление раствора и его размещение в формах. Готовая смесь заливается водой и подвергается интенсивному размешиванию. Готовый раствор до начала реакции газообразования разливается по заготовленным формам.

- Прохождение химической реакции между щелочным раствором и газообразователем. После добавления воды начинается химическая реакция между алюминием и гидроксидом кальция. В ходе неё образуется газообразный водород, который вспенивает раствор бетона, подобно тесту. За счёт выделяющегося газа объём раствора увеличивается, полностью заполняя формы.

- Разделение готового монолита на заготовки. После первичного затвердевания, монолит извлекается из формы и разделяется на заготовки необходимого размера. Детали оставляют до окончательного затвердевания.

- Сушка готовых блоков. Затвердевшие заготовки могут быть подвержены двум типам окончательной обработки: сушка в электрических сушильных камерах или обработка паром в автоклавах.

Производят газобетоны в соответствии с ГОСТ 25485-89, ГОСТ 31359-2007, ГОСТ 21520-89, ГОСТ 31360-2007. Первые два ГОСТа определяют стандарты изготовления газобетона.

Эти документы устанавливают необходимые технические условия, компоненты, технологии для производства ячеистого бетона. Последние ГОСТы определяют условия изготовления различных изделий из ячеистых бетонов.

к содержанию ↑Сфера применения

Изделия из газобетона применяют при строительстве объектов жилищной и коммерческой направленности. Наиболее востребованы стеновые и перегородочные блоки. Армированные изделия также пользуются повышенным спросом.

Читайте также статью о том, какая толщина стены у дома из керамзитобетонных блоков.

Газобетонные блоки нашли применение и в индивидуальном строительстве. Свойства ячеистого бетона позволяет возводить несущие конструкции до пяти этажей включительно. Строительство современных многоэтажек каркасно-монолитного типа снимает эти ограничения.

к содержанию ↑Газобетонный блок и пеноблок в чем различие?

Пенобетон, являясь ячеистым бетоном, уступает газобетону по нескольким характеристикам:

- размеры газобетонных блоков полностью стандартизированы, для пенобетона нет единых стандартов на все изделия;

- усадка газобетона в десять раз меньше, чем у пенобетона, показатель для газобетонных изделий 0,5 мм/м, тогда как у пенобетона он варьирует от 1 до 3 мм/м;

- за счёт использования пенообразователей показатель экологичность у пенобетона хуже;

- прочность газобетонных изделий выше за счёт однородности.

Пенобетонные изделия по некоторым характеристикам не уступают газобетону:

- огнестойкость;

- морозоустойчивость;

- способность держать тепло.

Классификация

В соответствии с ГОСТами газобетоны классифицируется по нескольким признакам:

- по назначению;

- конструкционные;

- конструкционно-теплоизоляционные;

- теплоизоляционные.

По способу затвердевания:

- автоклавные;

- неавтоклавные.

ГОСТ 25485-89 разделяет газобетоны по маркам в соответствии с их средней плотностью.

Эта характеристика определяется в сухом состоянии изделий и соответствует следующим маркам газобетонов:

- D300;

- D350;

- D400;

- D500;

- D600;

- D700;

- D800;

- D900;

- D1000;

- D1100;

- D1200.

Марки с D300 до D500 относят к теплоизоляционным бетонам. У них ненормируемая морозостойкость и пониженный показатель прочности. Это относится как к автоклавным, так и неавтоклавным бетонам.

Бетон под маркой D500 является переходным и при использовании в качестве конструкционного материала для него добавляется характеристика морозостойкости, которая имеет марку от F15 до F35.

Газобетоны марок от D500 до D900 относятся к смешанному типу. По сравнению с предыдущими бетонами у них выше показатель прочности, но ниже морозоустойчивость. Им присваиваются марки по показателю отношения к пониженным температурам от F15 до F100.

D1000, D1100, D1200 являются марками бетонов конструкционного типа. Блоки из них используются в основном для возведения несущих конструкций. Показатель прочности этих марок намного больше, чем у предыдущих бетонов.

А знаете ли Вы как построить дом из сип панелей своими руками? Читайте подробности здесь.

Согласно ГОСТам изделия из газобетонов должны иметь следующие габариты:

- размеры U-образного блока – 600х200х200-400 мм;

- размеры блока – 625х250х100-400 мм.

Технические характеристики по маркам:

| Марка | Теплопров-сть, Вт/(м•°С) | Прочность, кгс/см2 | Плотность, кг/м3 | Паропрониц-сть, мг/мчПа | Усадка, мм/м | Влажность, % не более |

| D300 | 0,072 | 4,3 | 300 | 0,26 | — | 8 |

| D350 | 0,084 | 6,42 | 350 | 0,25 | — | 8 |

| D400 | 0,096 | 9,69-14,3 | 400 | 0,23 | — | 8 |

| D500 | 0,12 | 9,69-24,5 | 500 | 0,20 | — | 8 |

| D600 | 0,14 | 14,3-33,7 | 600 | 0,16 | 0,5 | 8 |

| D700 | 0,17 | 19,4-46,9 | 700 | 0,15 | 0,5 | 8 |

| D800 | 0,19 | 19,4-70,4 | 800 | 0,14 | 0,5 | 10 |

| D900 | 0,22 | 33,7-91,8 | 900 | 0,12 | 0,5 | 10 |

| D1000 | 0,24 | 70,4-107 | 1000 | 0,11 | 0,5 | 10 |

| D1100 | 0,26 | 91,8-117 | 1100 | 0,10 | 0,5 | 10 |

| D1200 | 0,28 | 107-117 | 1200 | 0,09 | 0,5 | 10 |

Вес стандартных блоков по маркам (кг):

| D300 | D350 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Блок | 4.5 | 5,25 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 15 | 16,5 | 18 |

| U-блок | 9 | 13,5 | 12 | 15 | 18 | 21 | 24 | 27 | 30 | 33 | 36 |

Преимущества и недостатки

В сети можно найти разные мнения по этому поводу. В большинстве своём это рекламные или антирекламные статьи. Авторы таких статей забывают о ГОСТах и марках газобетонов. Рассматривать достоинства и недостатки этого материала необходимо именно с этих позиций.

Все газобетоны имеют повышенную огнестойкость и устойчивость к грибкам и бактериям. Зданиям, построенным с использованием ячеистых бетонов присваивают высшую степень пожаробезопасности.

Материал не требует антисептической обработки, биологическая активность на его поверхности не появляется даже при высокой влажности и температуре.

Общими плюсами для всех марок являются простота использования и экономичность. На производство изделий требуется меньше исходных материалов, при кладке не требуется большого количества раствора.

Блоки из газобетонов лёгкие и не требуют много усилий при работе. Блок размером 62,5х10х25 см способен заменить по объёму почти двадцать кирпичей и весит всего восемь килограмм.

Отличными теплоизоляционными свойствами обладают марки от D300 до D500. Кладка из блоков этих марок по способности удерживать тепло соответствует кирпичной стене на 50 % толще. Экономия на отопление в средней полосе России при правильной кладке может составить до 30 %.

Звукопроницаемость газобетонной кладки примерно в десять раз ниже аналогичной кладки из кирпича.

Отличные теплоизоляционные свойства характерны только для указанных марок. У бетонов остальных марок теплопроводность значительно выше, и они специально маркируются по морозоустойчивости.

Хорошее удержание тепла приводит к пониженной прочности на сжатие. Даже марки, относящиеся к классу конструктивно-теплоизоляционных бетонов, могут уступать в прочности кирпичной кладке или панельной конструкции.

Самой высокой прочностью обладают газобетоны марок D1000, D1100 и D1200. По сравнению с другими марками у них ниже теплоизоляционные свойства, выше звукопроницаемость, и они более тяжёлые.

Общими недостатками для всех марок являются образование трещин при усадке конструкции и повышенная влагопроницаемость. Эти недостатки устраняются легко при правильном возведении и эксплуатации строений.

Перед использованием ячеистых бетонов нужно изучить конструкцию объекта и погодные условия. В средней полосе предпочтительнее использовать сочетание марок с высокой прочностью и марок, хорошо удерживающих тепло. Оправдывает себя сочетание газобетонных блоков и кирпичной кладки.

Смотрите в следующем видео — плюсы и минусы газобетона:

moistenki.ru

Блоки газобетонные ГОСТ: соответствие с технической документацией

Газобетонный блок

Характеристики строительных материалов интересуют многих будущих владельцев домов, ведь от них зависит долговечность, прочность и эксплуатационные показатели строения.

В данной статье мы рассмотрим, что представляет собой газобетонный блок, каких он бывает видов, какими свойствами обладает и где применяется. При этом, мы будем руководствоваться исключительно технической документацией на изделия.

Итак, блоки газобетонные ГОСТ: о чем говорит документ застройщикам и производителям?

Содержание статьи

Понятие газобетона

Газобетон – это один из разновидностей ячеистого бетона. Изготавливается он из смеси песка, извести, цемента, воды и газообразователя, чаще всего – алюминиевой пудры.

Состав газоблока

В результате реакции последней с негашеной известью, происходит процесс вспучивания раствора. В итоге получается материал, наполненный ячейками. Такая структура наделяет газобетон особыми свойствами и качествами, которые мы рассмотрим ниже.

Структура газобетона

А для начала разберемся, каким бывает газобетон.

Виды материала и сфера применения

В зависимости от назначения, в соответствии с ГОСТ 25485-89, газобетон может быть:

- Теплоизоляционным, плотностью 300-400. Он обладает низким коэффициентом теплопроводности и используется исключительно в качестве материала для утепления, так как никаких нагрузок, помимо своего собственного веса, такие изделия выдержать не могут ввиду низкой плотности.

- Конструкционно-теплоизоляционным. Его плотность варьируется в пределах от 500 до 900. Он более прочный, используется для возведения стен зданий и перегородок. Данный вид газобетона наиболее распространен среди частных застройщиков.

- Конструкционный. Самый прочный вид. Плотность его – 1000-1200. Применяется для возведения зданий, высотой до 3-х этажей.

Однако при этом коэффициент теплопроводности значительно увеличивается, поэтому такой материал нуждается в дополнительном утеплении.

Газобетон различной плотности

Рассмотрим при помощи таблицы зависимость прочности изделий и их теплопроводности.

Прочность и теплопроводность газобетона:

| Вид газобетона | Марка прочности | Коэффициент теплопроводности |

| Теплоизоляционный | D300 | 0,09-0,11 |

| D400 | 0,11-0,12 | |

| Конструкционно-теплоизоляционный | D500 | 0,12-0,13 |

| D600 | 0,14-0,15 | |

| D700 | 0,18-0,21 | |

| D800 | 0,21-0,23 | |

| D900 | 0,23-0,26 | |

| Конструкционный | D1000 | 0,23-0,28 |

| D1100 | 0,28-0,34 | |

| D1200 | 0,29-0,38 |

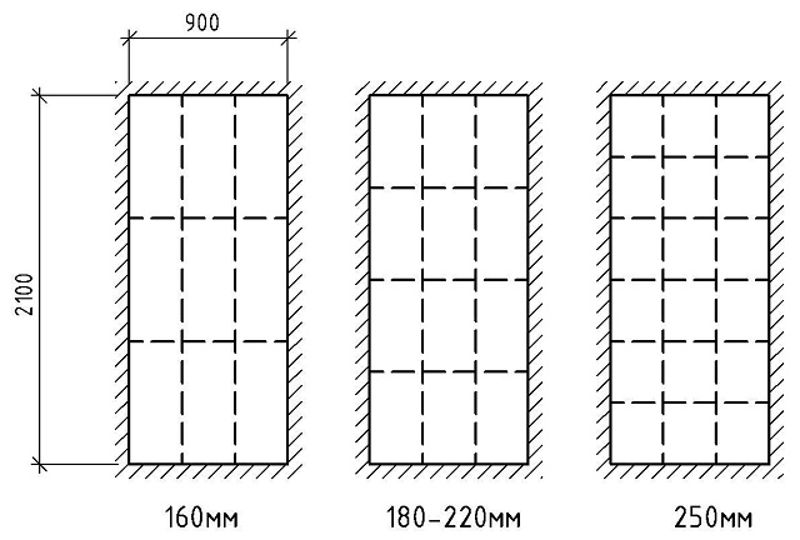

Раз уж мы заговорили о применении материала, стоило упомянуть о том, каким образом газобетон и бетон в целом, указывается в строительных проектах на чертежах. Штриховка газобетона на чертежах обозначается в виде пунктирных штрихов – линий, находящихся под наклоном. Наглядно это показано на фото ниже.

Штриховка строительных материалов

Также, в зависимости от типа твердения, газобетон разделяют на автоклавный и неавтоклавный. Автоклавный газобетон (газобетон синтезного твердения) отличается тем, что завершительным этапом изготовления является обработка изделий в автоклаве под воздействием высокой температуры и давления.

Процесс выпуска материала происходит в достаточно короткие сроки. Неавтоклавный газобетон (газобетон гидратационного твердения) твердеет в естественных условиях. Иногда его немного подогревают в специальных машинах до невысокой температуры, с целью ускорения процесса. Достигает марочной прочности такой газобетон в течение 28 дней.

Он несколько уступает по характеристикам своему конкуренту-автоклаву. Это касается, в первую очередь, прочности, морозостойкости, теплопроводности и долговечности.

Сравнение газобетона синтезного и гидратационного твердения:

| Наименование показателя | Значение для автоклавного газобетона | Значение для неавтоклавного газобетона |

| Теплопроводность изделий в сухом виде | От 0,09до 0,38 | От 0,11 до 0,40 |

| Морозостойкость, циклов | До 150 | До 50 |

| Усадка, мм/м2 | 0,3 | 0,5 |

| Марка прочности | От В2,5 | От В 1,5 |

| Цвет изделия | белый | Серый |

| Долговечность, лет | До 200 | До 50 |

| Марка по плотности | 300-1200 | 300-1200 |

В соответствии с типом кремнеземистого компонента, газобетонные блоки могут быть изготовлены на:

- Песке;

- Золе;

- Иных вторичных отходах промышленности.

В зависимости от типа вяжущего, газобетоны бывают:

- На цементном вяжущем;

- На шлаковом;

- На известковом;

- На зольном;

- На смешанном.

В изделиях при этом содержится 15-50% основного составляющего.

В соответствии с категорией точности, газобетонные изделия разделяют на:

- Блоки первой категории точности;

- Блоки второй категории точности;

- Блоки третьей категории точности.

Рассмотрим при помощи таблицы допустимые отклонения.

Газобетонный блок ГОСТ 21520 89: отклонения при различных категориях точности:

| Наименование отклонения | Первая категория точности (допустимый максимум), мм | Вторая категория точности (допустимый максимум), мм | Третья категория точности (допустимый максимум), мм |

| По толщине, длине | 2 | 4 | 6 |

| По высоте | 1 | 3 | 5 |

| Отклонение от прямоугольности | 2 | 4 | 6 |

| Грани и ребра | 1 | 3 | 5 |

| Повреждения углов, в том числе сколы (не более 2-х на одном изделии) | 5 | 10 | 15 |

Гост на газобетонные блоки предусматривает аналогичные допустимые отклонения как для автоклавных, так и для неавтоклавных изделий.

Обратите внимание! ГОСТ на газобетон рекомендует укладывать блоки первой категории на клей, а блоки второй и третьей категории – на раствор. Изделия, в зависимости от категории, отличаются исключительно лишь геометрическими отклонениями. Никаких различий в технических характеристиках более нет.

Основные технические, механические и иные характеристики

Теперь давайте рассмотрим, какими показателями свойств и качеств обладают изделия из газобетона. Начнем с прочности на сжатие. Рассмотрим таблицу.

Газобетон ГОСТ 21520-89, 31359 2007: соотношение марки по плотности и марки по прочности на сжатие:

| Марка плотности | Прочность на сжатие, минимальный допустимый показатель для автоклавного газобетона | Прочность на сжатие, минимальный допустимый показатель для неавтоклавного газобетона |

| Д500 | В2,5 | В1,5 |

| Д600 | В3,5 | В2,0 |

| Д700 | В3,5 | В2,0 |

| Д800 | В3,5 | В2,5 |

| Д900 | В3,5 | В2,5 |

| Д1000 | В7,5 | В5 |

| Д1100 | В10 | В7,5 |

| Д1200 | В12,5 | В10 |

Размеры блоков также регулируются технической документацией:

Газобетонные блоки размеры, ГОСТ:

| Типы изделий | Размеры для кладки блоков | |||||

| На раствор | На клей | |||||

| длина | высота | толщина | длина | высота | толщина | |

| I | 588 | 188 | 300 | 598 | 198 | 295 |

| II | 250 | 245 | ||||

| III | 288 | 200 | 298 | 195 | ||

| IV | 388 | 188 | 398 | 198 | ||

| V | 288 | 288 | 250 | 298 | 298 | 245 |

| VI | 588 | 144 | 300 | |||

| VII | 119 | 250 | ||||

| VIII | 88 | 300 | 598 | 98 | 295 | |

| IX | 250 | 245 | ||||

| X | 398 | 200 | 398 | 195 | ||

Газобетонные блоки размеры ГОСТ

В соответствии с ГОСТ 31360 2007, газобетон автоклавный также должен обладать следующими характеристиками:

- Плотность материала – от 300 до 1200

- Морозостойкость изделий, предназначенных для возведения наружных стен, не должна быть менее 35, для остальных изделий- не менее 15;

- Усадка при высыхании не должна превышать 0,5 мм для конструкционных и конструкционно-теплоизоляционных газобетонов, которые были изготовлены на песке, 0,7 мм — для конструкционных и конструкционно-теплоизоляционных газобетонов, изготовленных на иных вторичных продуктах промышленности.

- Паропроницаемость напрямую зависит от плотности газобетонных изделий, и варьируется в пределах от 0,09 до 0,3

- Теплопроводность, как уже было сказано выше, зависит напрямую от прочности изделий, числовой показатель находится в пределах от 0,09 до 0,38. Данные значения характерны для изделий в сухом состоянии. При увлажненности они увеличиваются.

Обратите внимание! Отпускная влажность блоков не должна превышать 25% — для изделий, изготовленных на песке и 30% — для изделий, изготовленных на золе.

Для неавтоклавных блоков показатель морозостойкости несколько ниже: не менее 25 для наружных стен и 15 – для остальных. Немаловажным является также начальный модуль упругости автоклавного газобетона.

Рассмотрим при помощи таблицы, как изменяются вышеуказанные значения при повышении плотности и прочности.

Начальный модуль упругости газобетона:

| Марка плотности | Прочность на сжатие и соответствующий начальный модель упругости (сжатие/растяжение) | ||||||||||

| Д400 | В1 | В1,5 | В2 | В2,5 | В3 | В3,5 | В5 | В7,5 | В10 | В12,5 | В15 |

| Д500 | 0,75/7,65 | 1/10,2 | 1,25/12,7 | 1,7/17,3 | |||||||

| Д600 | 1,4/14,3 | 1,7/17,3 | 1,8/18,4 | ||||||||

| Д700 | 1,8/18,4 | 2,1/21,4 | |||||||||

| Д800 | 2,5/25,5 | 2,9/29,6 | |||||||||

| Д900 | 3,4/34,7 | 4/4,8 | |||||||||

| Д100 | 3,8/38,8 | 4,5/45,9 | 5,5/56,1 | ||||||||

| Д1100 | 6/61,2 | 7/71,4 | |||||||||

| Д1200 | 7,9/80,6 | 8,3/84,68,6/87,7 | |||||||||

| 9,3/94,6 | |||||||||||

Основные требования к материалам, используемым для изготовления газобетона

Помимо технических и иных характеристик, ГОСТ устанавливаются также требования к материалам, которые используются при производстве газобетона.

Печень некоторых требований выглядит так:

- Марка цемента в составе должна быть не ниже М400;

- В качестве основного вяжущего компонента применяют: цемент (ГОСТ 31108, 10178), высокоосновную золу, негашеную известь (ГОСТ 9179), содержание в них различных химических веществ строго регламентируется;

- В качестве кремнеземистого компонента могут применяться: природный материал в виде песка кварцевого и вторичные продукту промышленности – зола-унос, продукты обогащения руд, продукты собственного производства;

- В качестве газообразователя рекомендуется применения алюминиевой пудры или пасты на ее основе;

- Для улучшения качеств и свойств газобетона, рекомендуется применение различных добавок: гранулированный шлак, гипсовый камень и иные добавки, предусмотренные ГОСТ 24211;

- Вода должна быть чистой и соответствовать требованиям ГОСТ 23732.

Газобетонный блок гост 31359 2007 класс b3, пропорции сырья

Преимущества и недостатки газобетона и изделий из него

При условии соблюдения изготовителем всех вышеуказанных требований и соответствия изделий всем показателям, газобетон будет обладать набором положительных и отрицательных качеств.

Рассмотрим их и начнем с плюсов:

- Благодаря пористой структуре, газобетон – легкий, что значительно может снизить нагрузку на фундамент;

- Изделия из него обладают достаточно крупным размером, что существенно может ускорить процесс строительства;

- Поскольку в состав входят безопасные для человека и окружающей среды компоненты, газобетон – экологически чистый;

- В соответствии с ГОСТ, материал не горит и не вступает во взаимодействие с огнем;

- Газобетон прост в обращении, его достаточно легко распилить, отшлифовать;

- Как мы уже выяснили, он обладает низким коэффициентом теплопроводности, что, в свою очередь, поможет сэкономить бюджет на утеплении конструкции, а, в будущем, на отоплении строения;

- Высокий показатель морозостойкости – несомненный плюс, количество циклов замораживания и оттаивания, которым может похвастаться газобетон по-настоящему удивляет;

- Хорошая способность к звукоизоляции, паропроницанию.

- Большой выбор размеров и производителей;

- Показатель прочности позволяет возводить строения высотой в несколько этажей;

- Также можно выделить в качестве плюса возможность разнообразной наружной и внутренней отделки. Главное при этом, строго соблюдать технологию, чтобы не ухудшить, а подчеркнуть достоинства материала.

- Возможность изготовления материала своими руками. Это относится только к неавтоклавному газобетону. Процесс производства прост и не требует существенных затрат, а экономия – налицо.

Для выпуска изделий понадобится инструкция и минимальный набор оборудования и сырья.

- Цена на изделия- сравнительно невысокая. Если сравнить газоблок с кирпичом, то последний дороже примерно на 15-20%.

Преимущества газобетона

Отрицательными сторонами являются:

- Гигроскопичность. Газобетону свойственно впитывать влагу, которая пагубно влияет на структуру блока, в особенности, при замерзании. Решается такая проблема при помощи правильной исполненной отделки.

- Плохая адгезия с отделочными материалами. Этот факт можно нивелировать при помощи подготовки стены, путем обработки ее грунтовками и бетоно-контактом. При оштукатуривании производят обязательное армирование с использованием сетки.

- Фиксация элементов – еще одна проблема, с которой могут столкнуться застройщики. При планировании крепления тяжелых предметов, возникает необходимость планирования узлов фиксации. Также необходимо использование специализированных метизов, предназначенных для ячеистых бетонов.

- Хрупкость материала. С газобетоном следует обходиться крайне осторожно.

- Усадка изделий – существенный недостаток. Не редки случаи появления трещин на самих блоках, а при проведении отделки – и на ней.

Методы контроля, испытаний и приемка изделий

ГОСТ предусмотрены методы контроля и испытания изделий на соответствие их заявленным характеристикам.

Контроль физико-технических показателей

Рассмотрим их при помощи таблицы.

Методы контроля газобетона в соответствии с ГОСТ 25485-89:

| Наименование метода | Краткое описание |

| Прочность на растяжение и сжатие | Метод заключается в измерении усилий, которые разрушают предварительно подготовленный образец. Нагрузку при этом постоянно увеличивают и измеряют напряжение, предполагая упругую работу материала. |

| Сорбционная влажность | Сущность метода заключается в следующем: образцы доводят до равновесного состояния, предварительно высушив в паровоздушных средах, которые имеют относительную влажность от 40 до 97%. В последующем производят измерение изменения веса образцов. |

| Усадка при высыхании | Метод заключается в измерении изменения длины контролируемого образца при его влажности от 5 до 35%. |

| Отпускная влажность | Испытываемые образцы изымаются из уже готовых изделий либо отбирают среди тех, которые уже прошли проверку на прочность. Сущность заключается в высушивании образца в специальном шкафу до постоянной массы. После этого производят взвешивание. Собранную влажность определяют по методике ГОСТ. Полученные результаты обрабатывают. |

| Теплопроводность | Сущность метода заключается в создании теплового потока, который проходит через образец определенной толщины. Направлен он перпендикулярно наибольшим граням. При этом производят измерение плотности самого стационарного потока, температуры граней образца и его толщину. |

| Морозостойкость | Метод заключается в последовательном замораживании и размораживании образцов, путем помещения их в специальную морозильную камеру, а затем — в камеру оттаивания. После проведения процедуры нужное количество раз, образцы проверяют на прочность. Результаты- фиксируются. |

| Модуль упругости | Метод заключается в нагружении образца вплоть до его разрушения. При этом составляется график с зависимостью вида «нагрузка-деформация», который отражает изменения при растяжении образца. |

| Паропроницаемость | Сущность метода заключается в создании потока пара, который проходит через подготовленные образцы, при этом производят измерение величины данного потока. |

| Призменная прочность | Сущность метода заключается в постепенном нагружении образца-призмы осевой нагрузкой вплоть до разрушения. При этом производят измерения деформации. |

Видео в этой статье расскажет подробнее о проведении испытаний над газобетонными блоками.

Приемка

Приемка изделий производится в виду соответствия следующим требованиям:

- Количество изделий, отклонения которых превышают указанные в таблице 3, не должно быть более 5% по каждому параметру от общего количества в партии;

- Приемка производится в соответствии с данными испытаний по всем показателям;

- Покупатель имеет право на проведение контрольного испытания;

- Для проведения контрольных испытаний, из партии отбирают 30 образцов выборочно, как из внутренних, так и наружных рядов упаковки;

- Если результат испытаний – отрицательный по одному или нескольким параметрам, проверка проводится повторно в отношении этих показателей;

- Если итог снова будет неудовлетворительным, проверка производится поштучно;

- Возможность применения изделий, не соответствующих требуемым параметрам устанавливается специальной проектной организацией;

- Блоки, находящиеся в упаковке, не должны быть слипнувшимися между собой, вручную должны свободно разбираться;

- Каждая партия изделий должна сопровождаться документом, в котором указываются следующие данные: адрес и наименования производителя, обозначение стандарта, номер партии, объем или количество отгруженных изделий, дата выдачи документа, обозначение самих блоков.

Требования к транспортировке и хранению

Требования к транспортировке и хранению сводятся к следующему:

- Перевозка изделий осуществляется в контейнерах или на деревянных поддонах. Блоки должны быть жестко зафиксированы так, чтобы была обеспечена неподвижность продукции и ее сохранность;

- Транспортировка может быть осуществлена любым видом транспорта, который не противоречит требованиям ГОСТ 9238 и требованиям крепления и погрузки груза;

- Строго запрещено перевозить блоки навалом и выгружать их путем сбрасывания с транспортного средства;

- Храниться блоки должны на поддонах или в контейнерах, они должны быть защищены от попадания влаги.

- Изделия должны быть распределены в соответствии с размером, категорией, прочностью. Высота штабеля не должна превышать 2,5 метров.

В заключение

Мы рассмотрели все характеристики, требования и методы испытаний, предусмотренных ГОСТ на газобетон. Как видно, данная документация содержит в себе исчерпывающие ответы на все вопросы, которые могут возникнуть как у потребителей, так и у изготовителей.

beton-house.com

Технические характеристики газобетонных блоков и их размеры

Газобетон – современный и широко используемый материал для возведения стен. Это ячеистый бетон, поры в котором образуются благодаря газу, выделяемому при смешивании алюминиевой пудры и цемента. Технические характеристики газобетонных блоков позволяют строить из них дома высотой до трех этажей, причем дома строятся быстро и получаются теплыми и прочными.

| Марка по плотности | D300 | D400 | D500 | D600 |

| Нормируемая объемная плотность, кг/м3 | 300 | 400 | 500 | 600 |

| Класс по прочности на сжатие | B1,0; В1,5 | В2,0; В2,5 | В2,5 | В 3,5 |

| Коэффициент теплопроводности в сухом состоянии, λ0 [Вт/(м · ºС)] | 0,072 | 0,096 | 0,12 | 0,14 |

| Коэффициент теплопроводности при влажности 4%, λА [Вт/(м · ºС)] | 0,084 | 0,113 | 0,141 | 0,160 |

| Коэффициент теплопроводности при влажности 5%, λБ [Вт/(м · ºС)] | 0,088 | 0,117 | 0,147 | 0,183 |

| Усадка при высыхании, [мм/м], не более | 0,3 | 0,3 | 0,3 | 0,3 |

| Марка по морозостойкости | F 35 | F 50 | F 50 | F 50 |

| Коэффициент паропроницаемости, μ [мг/м·ч·Па] | 0,26 | 0,23 | 0,20 | 0,16 |

| Отклонение от заданных геометрических размеров (I категория): | ||||

| длина, [мм], не более | 2 | 2 | 2 | 2 |

| ширина, [мм], не более | 2 | 2 | 2 | 2 |

| высота, [мм], не более | 1 | 1 | 1 | 1 |

Размеры:

| Высота (мм) | Ширина (мм) | Длина (мм) | Кол-во штук в 1 м3 |

| 200 | 250 | 625 | 32,0000 |

| 200 | 290 | 590 | 29,2227 |

| 200 | 300 | 600 | 27,7778 |

| 200 | 400 | 600 | 20,8333 |

| 250 | 250 | 625 | 25,6000 |

| 250 | 300 | 625 | 21,3333 |

| 250 | 350 | 625 | 18,2815 |

| 250 | 375 | 625 | 17,0667 |

| 250 | 400 | 625 | 16,0000 |

| 250 | 500 | 625 | 12,8000 |

Газобетон – легкий, но достаточно прочный материал. Он легко заменяет собой привычный кирпич или дерево при строительстве, обеспечивает необходимую тепло- и шумозащиту. Это экологичный материал, который легко использовать при индивидуальном строительстве, благодаря удобным размерам и небольшому весу. Газоблоки из-за пористой структуры легко обрабатываются, но также из-за этого они легко вбирают влагу. При правильной эксплуатации газоблоки выдерживают не менее 35 циклов замораживания и оттаивания, а значит, отличаются хорошей морозостойкостью и могут применяться для строительства в достаточно суровых условиях без потери качества.

2bloka.ru

Тестируем газоблок в бытовых условиях

Что ни говори, а популярность такого материала, как газобетонные блоки, сейчас на высоте. Во многом это объясняется отличными эксплуатационными качествами: газобетон хорошо держит тепло, имеет хорошую звукоизоляцию и паропроницаемость, он огнестойкий, простой в монтаже, экологичный. К тому же, и цена его вполне доступна, поэтому и используют его для строительства разных по назначению зданий. А так как это достаточно популярный материал, то выбор его достаточно широкий, а производителей немало, поэтому нужно четко знать, какой именно газобетон вам нужен, и как отличить качественный материал от не очень качественного.

Основные параметры качества газобетонных блоков

Качественный газобетонный блок должен отвечать ряду требований, о которых и поговорим далее.

- Автоклавные газобетонные блоки, естественно, лучше неавтоклавных. Вследствие своей обработки высокой температурой и давлением они прочны, имеют более высокие показатели тепло- и звукоизоляции, дают меньшую усадку, реже дают трещин. Если эти показатели важны при строительстве здания, то оптимальным выбором будет именно автоклавный газобетон, который отличается от неавтоклавного не только вышеперечисленными свойствами, но еще и цветом: автоклавные газобетонные блоки – белые, а неавтоклавные – серые или сероватые.

- Обращайте внимание и на размеры блоков, их одинаковость, ровность краев и т.д. Чем более совершенную форму имеет газобетон, тем более идеальной получиться стена, и будут минимальными усилия при ее возведении. В идеале блоки не должны отличаться в своих параметрах более, чем на 1-2 мм. К тому же, нужно учитывать и не совсем прямую характеристику качества, но все же важную. При выборе газобетонных блоков нужно хорошо знать, какой толщины будет стена, и какими размерами должны обладать блоки, чтобы не получить в итоге холодный продуваемый дом. Кстати, заботливые производители предусматривают специальные пазы в блоках, благодаря которым работать с ними становится еще проще.

- Плотность – очень важный параметр, но в зависимости от ц

елей использования газобетонных блоков требования к ней могут меняться. Так, если газобетон используется для строительства стен дома, то тогда лучше выбирать плотность от 500 кг/м3. Чем выше плотность, тем более прочный и надежный материал, тем выше его звукоизоляционные свойства и он менее поддается влиянию негативных факторов. А вот блоки с плотностью 300-350 кг/м3 могут использоваться для утепления стен, так что их плохими назвать нельзя – все зависит от того, зачем именно вам нужен газобетон. Плотность при покупке легко найти, так как она выражается в марке: плотность 500 кг/м3 соответствует марке D500, 700 кг/м3 – D700 и т.д.

елей использования газобетонных блоков требования к ней могут меняться. Так, если газобетон используется для строительства стен дома, то тогда лучше выбирать плотность от 500 кг/м3. Чем выше плотность, тем более прочный и надежный материал, тем выше его звукоизоляционные свойства и он менее поддается влиянию негативных факторов. А вот блоки с плотностью 300-350 кг/м3 могут использоваться для утепления стен, так что их плохими назвать нельзя – все зависит от того, зачем именно вам нужен газобетон. Плотность при покупке легко найти, так как она выражается в марке: плотность 500 кг/м3 соответствует марке D500, 700 кг/м3 – D700 и т.д. - Звукоизоляция – это еще один параметр качества газобетонных блоков. Данный материал хорошо задерживает шум, и лишние звуки с улицы и от соседей слышны не будут. Но это все возможно лишь в том случае, если у газобетона высокий индекс изоляции шума, который измеряется в дБ. Этот индекс указывается производителем, может быть проверен лично. Но в принципе, если марка блока выше 500-600, то сомневаться в надежной звукоизоляции нет смысла.

Качество газобетонных блоков во многом определяется еще и прочностью: она выражается в марках прочности на сжатие и в гарантированной прочности. Часто производители обозначают первый параметр с буквой М и указывают его в кг/см2, а второй параметр – буквой В и указывают его в МПа. Естественно, чем эти показатели выше, тем более прочный и крепкий газобетон перед вами.

Качество газобетонных блоков во многом определяется еще и прочностью: она выражается в марках прочности на сжатие и в гарантированной прочности. Часто производители обозначают первый параметр с буквой М и указывают его в кг/см2, а второй параметр – буквой В и указывают его в МПа. Естественно, чем эти показатели выше, тем более прочный и крепкий газобетон перед вами.- Другие свойства также влияют на качество, но они, как правило, присущи практически всем видам газобетона от любого производителя. Это огнестойкость и экологичность. К слову, огнестойкость газобетона просто феноменальная: так, стена, покрыта слоем штукатурки, может не поддаваться горению в течение двух часов. По поводу экологичности: ответственный производитель всегда следит, чтобы количество алюминиевой пудры не было излишним, чтобы в готовом изделии не содержался свободный алюминий, вредный для здоровья. Сопротивление плесени и грибкам, а также легкость обработки газобетона будет тем лучше, чем более технологичней и контролируемый сам процесс производства. Морозостойкость у газобетона также на высоком уровне, но может колебаться в зависимости от производителя.

Многое зависит и от производителя и отзывов о его товаре рынке, а также то, известен ли этот производитель, или это фирма, которая пытается как можно скорее получить прибыль, не заботясь при этом о качестве продукции. Естественно, лучше отдать предпочтение более солидным производителям, которые используют качественное оборудование и передовые технологии, от чего и зависит качество изделий. Так, на рынке неплохо себя зарекомендовали Solbet, Ytong, Аэрок, Н+Н, Hebel и некоторые другие. При покупке обязательно требуйте сертификат, который подтверждает качество продукции. У всех ответственных и серьезных производителей он должен быть. Ведь бывают ситуации, когда газобетон изготовлен в кустарных условиях, но чисто на вид непрофессионалу, да и некоторым специалистам, отличить его от качественного невозможно. А, купив такой материал, все о нем вы точно узнаете только спустя некоторое время. Поэтому не экономьте, покупая неизвестный товар, а еще лучше воспользоваться услугами настоящих специалистов.

Многое зависит и от производителя и отзывов о его товаре рынке, а также то, известен ли этот производитель, или это фирма, которая пытается как можно скорее получить прибыль, не заботясь при этом о качестве продукции. Естественно, лучше отдать предпочтение более солидным производителям, которые используют качественное оборудование и передовые технологии, от чего и зависит качество изделий. Так, на рынке неплохо себя зарекомендовали Solbet, Ytong, Аэрок, Н+Н, Hebel и некоторые другие. При покупке обязательно требуйте сертификат, который подтверждает качество продукции. У всех ответственных и серьезных производителей он должен быть. Ведь бывают ситуации, когда газобетон изготовлен в кустарных условиях, но чисто на вид непрофессионалу, да и некоторым специалистам, отличить его от качественного невозможно. А, купив такой материал, все о нем вы точно узнаете только спустя некоторое время. Поэтому не экономьте, покупая неизвестный товар, а еще лучше воспользоваться услугами настоящих специалистов.

Проверка газобетонных блоков в домашних условиях

Если впереди масштабное строительство, для которого нужно купить сразу много строительного материала, то нужно быть на все 100% уверенным в том, что он качественный. Естественно, оптимально при таком раскладе событий поддать газобетон всех возможных для покупки фирм испытаниям в специальные центры, где эксперты на специальном оборудовании определят настоящую прочность, плотность, теплопроводность и звукоизоляцию материала, но а мы предлагаем вам ознакомиться с некоторыми домашними способами проверки, которые не претендуют на особую точность, но дадут возможность сразу забраковать материал плохого качества.

Проверка геометрии. Это самое простое, что может быть: стоит с помощью сантиметра или линейки измерить ширину, высоту и длину с двух крайних сторон – эти измерения должны дать одинаковые между собой результаты. И именно такой простой маневр поможет сразу отбраковать некачественный материал.

Проверка геометрии. Это самое простое, что может быть: стоит с помощью сантиметра или линейки измерить ширину, высоту и длину с двух крайних сторон – эти измерения должны дать одинаковые между собой результаты. И именно такой простой маневр поможет сразу отбраковать некачественный материал.

А так как в газобетоне, обычно, не очень хорошо держатся обычные гвозди и саморезы, требующие особого крепления, то можно проверить и этот показатель. Надежность такого крепления проверяют путем подвешивания блока за закрепленный саморез: качественный газобетон выдерживает это испытания.

В быту для проверки прочности блоков бросают их с высоты около 5 метров и смотрят, как сильно он раскрошился, разбился и т.д. Тут стоит отметить, что газобетон является достаточно хрупким материалом, и точно разобьется при падении с такой высоты, но вот то, как это произойдет, особенно в сравнении, даст вам шанс выбрать лучший вариант для строительства.

Проделывают и еще один эксперимент: блоки опускают в воду и смотрят, за какое время он полностью потонет, какого будет его масса после высыхания и сколько он будет высыхать. Ни для кого не секрет, что воду газобетон впитывает очень хорошо, это объясняется его пористой структурой, которая и обеспечивает хорошую паропроницаемость и регуляцию микроклимата в помещении. Если вы сравниваете несколько блоков, то лучшим будет тот, который больше продержится в воде и быстрее высохнет после полного погружения.

Проделывают и еще один эксперимент: блоки опускают в воду и смотрят, за какое время он полностью потонет, какого будет его масса после высыхания и сколько он будет высыхать. Ни для кого не секрет, что воду газобетон впитывает очень хорошо, это объясняется его пористой структурой, которая и обеспечивает хорошую паропроницаемость и регуляцию микроклимата в помещении. Если вы сравниваете несколько блоков, то лучшим будет тот, который больше продержится в воде и быстрее высохнет после полного погружения.

Проверяют также и теплопроводность материалов: блок ставят на горелку и измеряют, как и когда изменится его температура. Чем дольше это будет происходить, тем лучше его теплоизоляционные свойства.

Еще раз подчеркиваем, что такие способы не дают точный результат, а лишь сравнительный, но иногда и этих методов может быть достаточно.

Видео: Тестируем газоблок в бытовых условиях

Материалы по теме:

moscowsad.ru

область применения, особенности, размеры, плюсы и минусы

В области жилищного строительства расширяется номенклатура применяемых стройматериалов. Пользуются популярностью U-блоки из газобетона, изготавливаемые из легкого ячеистого бетона с удельным весом до 0,45 т/м3. С помощью профильных изделий несложно изготовить прочные перемычки, соорудить опалубку стационарного типа, а также сформировать прочный силовой контур. В зависимости от сложности выполняемых задач используется продукция с различными габаритами. Рассмотрим детально газобетонный блок U-образной конфигурации, оценим достоинства.

Где используются U образные блоки из газобетона

Получившие широкое распространение U-образные блоки из газобетона используются для решения комплекса серьезных задач:

- изготовления опалубки стационарной конструкции;

- выполнения прочных перемычек для проемов;

- сооружения силового пояса, обладающего повышенной прочностью;

- формирования опорного контура для установки стропильной конструкции;

- постройки армопояса для усиления стен.

Форма ячеистого композита в поперечном сечении похожа на лоток. После укладки в желоб стальных прутков, объединения их в общий силовой контур и заливки раствором, бетонный массив постепенно твердеет, приобретая эксплуатационную прочность. Силовой пояс равномерно распределяет действующую нагрузку на стены и проемы. При этом значительно повышается жесткость коробки здания.

U образные газобетонные блоки имеют нетипичное назначение

U образные газобетонные блоки имеют нетипичное назначениеКак изготавливают U-блоки из газобетона

Популярные U-блоки из газобетона производят по проверенной технологии с использованием современного оборудования. В качестве материала используется бетон с равномерно распределенными воздушными ячейками.

Он производится из следующих компонентов:

- вяжущего вещества, в качестве которого используется портландцемент с маркировкой М400;

- предварительно просеянного кварцевого песка средней крупности, выполняющего функцию наполнителя;

- алюминиевой пудры, применяемой для формирования ячеистой структуры газосиликатного массива;

- воды, которая вводится до требуемой консистенции состава и, реагируя с алюминием, способствует формированию воздушных полостей;

- добавок на основе кальциевого хлорида и силиката, которые улучшают прочностные характеристики композита.

Процентное содержание компонентов определяется экспериментальным путем. В процессе химической реакции активно выделяется газ, который образует равномерно распределенные полости. Благодаря воздушным ячейкам возрастает теплоемкость газосиликата.

Изготовление изделий осуществляют по следующему алгоритму:

- Смешивают портландцемент, известь и песок согласно рецептуре.

- Добавляют техническую воду и алюминиевый порошок.

- Силикатным составом заполняют специальные формы.

- Дожидаются газообразования, в результате которого материал увеличивается в объеме.

- Изделия пропаривают в автоклавах при повышенном давлении и температуре.

- Продукцию извлекают из опалубки, складируют на поддоны, упаковывают.

Важным фактором есть то, что эти блоки можно укладывать на любую из сторон

Важным фактором есть то, что эти блоки можно укладывать на любую из сторонТехнологический процесс предусматривает возможность изготовления только в условиях производственных предприятий. Для этого требуется спецоборудование, соблюдение режимов автоклавной обработки и лабораторный контроль качества. Благодаря промышленной технологии в бетонном массиве равномерно распределяются воздушные ячейки. Автоклавный способ производства обеспечивает возможность получать популярные в строительной отрасли изделия.

Приобретая газобетонный блок, имеющий у-образную форму, обратите внимание на следующие моменты:

- цвет изделия. Продукция, произведенная автоклавным способом, имеет белый цвет, в отличие от серых пенобетонных изделий, изготавливаемых на стройплощадке;

- сертификат качества. Наличие документа, подтверждающего соответствие характеристик продукции требованиям стандартов, свидетельствует о системе проверки качества.

В процессе использования качественной продукции с проверенными эксплуатационными свойствами не возникнет непредвиденных ситуаций.

Конструктивные особенности и габариты

Главные особенности конструкции:

- продольно расположенная полость, напоминающая по форме лоток;

- одинаковая длина различных типоразмеров изделий, составляющая 50 см.

Газобетонный блок, имеющий профильную форму, изготавливается по современной технологии

Газобетонный блок, имеющий профильную форму, изготавливается по современной технологииБлоки изготавливаются со следующими габаритами:

- шириной, составляющей 200, 250, 288, 300, 365, 375, 400 мм;

- высотой, равной 200 или 250 мм;

- толщиной стенки в верхней части лотка 7 или 14,5 см.

Стандарты предусматривают изготовление типоразмерного ряда изделий в соответствии с указанными размерами.

Профильный газобетонный блок – нюансы применения

Для кладки применяется специальный клей. Армирование конструкции производится стальными стержнями, которые располагаются внутри желоба, заполняемого бетонной смесью. Марка применяемой бетонной смеси, а также сортамент арматуры определяются в зависимости от величины действующих усилий. Заполнение полостей бетоном производится до верхней кромки. После окончательного твердения бетона профильные изделия формируют монолитную конструкцию с повышенной прочностью.

Используя U-образные блоки из газобетона, соблюдайте следующие рекомендации:

- монтаж элементов на опорную поверхность производите после окончательного набора бетоном эксплуатационной прочности. Окончательную прочность бетон приобретает через 4 недели после заливки;

- площадь опорной поверхности должна охватывать всю ширину изделий, включая застывший бетон с арматурой, и составлять не менее 20 см. Запрещается использовать в качестве опорной плоскости стенки верхней части желоба.

Автоклавный метод получения газоблоков, имеющих U-образную форму, позволяет получать изделия, пользующиеся популярностью при строительстве зданий

Автоклавный метод получения газоблоков, имеющих U-образную форму, позволяет получать изделия, пользующиеся популярностью при строительстве зданий Цельная конструкция на основе профильных газосиликатных элементов способна воспринимать значительные усилия, предохраняя стены здания от локального разрушения.

Газонаполненный бетон также выполняет функцию теплоизолированной опалубки. С целью повышения теплоизоляционных свойств, внутри желоба располагается пенопластовый или пенополистирольный вкладыш. Это позволяет увеличить эффективность теплоизоляции, избавиться от перемычек холода, значительно уменьшив уровень теплопотерь.

Какими достоинствами обладают u блоки из газобетона

Профильный газобетонный блок обладает рядом преимуществ:

- небольшим весом;

- точными габаритами;

- повышенной чистотой поверхности;

- стойкостью к температурным колебаниям;

- пожарной безопасностью;

- продолжительным сроком использования;

- безвредностью для окружающих;

- повышенными теплоизоляционными свойствами.

Расширенный ассортимент изделий со стандартизированными габаритами обеспечивает возможность вписать их в различные виды кладки.

В процессе их изготовления осуществляется лабораторный контроль качества продукции

В процессе их изготовления осуществляется лабораторный контроль качества продукцииИспользуем U-образный блок в качестве перемычек

Сооружение перемычек производится различными методами:

- укладка производится на прочную деревянную или металлическую основу, установленную над проемом. В желобе располагается стальной стержень, емкость заполняется бетоном. Демонтаж основы производится после твердения бетона;

- изделия размещаются на ровной и устойчивой поверхности, армируются и заполняются бетонной смесью. Раствор твердеет, затем цельная железобетонная балка поднимается с помощью грузоподъемного устройства на необходимый участок.

Выбор способа бетонирования перемычек определяется индивидуально в зависимости от специфики выполнения работ.

Применяем У-образные изделия из газобетона для формирования армопояса

Для создания армопояса изделия устанавливают на завершающий ряд кладки по следующему алгоритму:

- Опорную поверхность стен смазывают клеем и устанавливают блоки.

- Готовят арматурный каркас, закрепляя стержни проволокой для вязания.

- Укладывают арматуру, обеспечив ее неподвижность распорками.

- Увлажняют поверхность желоба, и заполняют лоток бетоном.

- Уплотняют бетонный массив и выравнивают его поверхность.

Важно тщательно утрамбовать бетон для удаления воздушных полостей.

Как поставляется профильный газобетон U-образной конфигурации

Готовая продукция транспортируется на специальных поддонах, площадь которых позволяет разместить до 60 единиц. В частности, на стандартном поддоне поставляется 50 штук с габаритами 50х20х25 см. Зная количество и размеры изделий, несложно рассчитать потребность в материале.

Итоги

Используя профильные изделия из газобетона можно сократить продолжительность строительных работ и сформировать конструкцию с повышенными теплоизоляционными свойствами. Блоки обладают комплексом достоинств, позволяющих использовать их для решения различных задач.

pobetony.expert