Производство газобетона: основная технология изготовления, автоклавная и неавтоклавная виды обработок. Газобетон неавтоклавный технология производства

Неавтоклавный газобетон Википедия

Газобетонные блоки Блоки различного размера из газобетона российского производстваГазобето́н — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму приблизительно сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм. По технологии окончательной обработки газобетон подразделяют на автоклавный газобетон и «неавтоклавный».

При производстве этого материала используются цемент, кварцевый песок и специализированные газообразователи, также, в состав смеси при его изготовлении иногда добавляют гипс, известь, промышленные отходы, такие, как, например, зола и шлаки металлургических производств.

Газообразование в замешенной на воде смеси обусловлено взаимодействием газообразователя, обычно мелкодисперсного металлического алюминия со сильнощелочным цементным или известковым раствором, в результате химической реакции образуются газообразный водород, вспенивающий цементный раствор, и алюминаты кальция.

Пылевидный алюминий неудобен для применения при замешивании раствора, так как сильно пылит. Поэтому в качестве специализированных газообразователей используются алюминиевые пасты и суспензии.

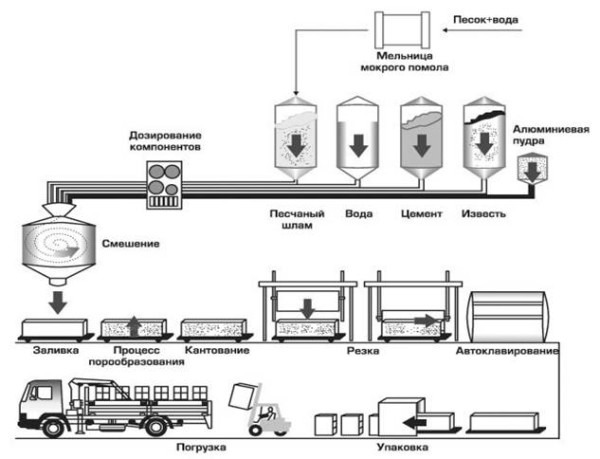

Типичный цикл производства газобетона: Перемешанные сухие ингредиенты смешиваются с водой, раствор заливается в форму. Происходит реакция щелочного водного раствора гидроксида кальция и газообразователя, приводящая к выделению водорода, который и «вспучивает» смесь. Смесь увеличивает объём и вспучивается как тесто. После предварительного схватывания цементного раствора, монолит извлекают из формы и разрезают на заготовки блоков, плит, панелей. После этого разрезанные заготовки подвергают обработке водяным паром в автоклаве для придания им окончательной прочности, либо высушиваются в электроподогреваемых сушильных камерах.

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами, даже без твердосплавных напаек. В него легко забиваются гвозди, скобы, установочные изделия. Со временем газобетон ещё более твердеет. Не горюч, так как состоит только из минеральных компонентов.

Имеет меньшую естественную радиоактивность по сравнению с обычным бетоном, так как в его состав не входит гранитный щебень, слюды, — составная часть природных гранитов, которые имеют повышенную естественную радиоактивность из-за концентрации в этих минералах тория и урана.

Разнообразие строительных материалов на рынке приумножается с каждым десятилетием. Если в Средние Века основными материалами были искусственный камень, древесина и кирпич, то сейчас появилось множество новых стройматериалов с улучшенными эксплуатационными характеристиками. В их число вошел газобетон, промышленное производство которого началось только в 1929 году. Газобетон является разновидностью ячеистого бетона (к этой группе также относятся пенобетон и газопенобетон). Впервые изготовлен в 1889 году, а спустя 40 лет поступил в производство.

Физико-механические свойства

- На производство газобетонного изделия требуется меньше цемента.

- Газобетон по простоте обработки сравним с деревом: он легко пилится, сверлится.

Применение

Газобетон применяется в жилищном, коммерческом и промышленном строительстве. Основной объем потребления занимают строительные (стеновые и перегородочные блоки), также применяются армированные изделия (перемычки и плиты перекрытия).

В малоэтажном индивидуальном строительстве самонесущая способность газобетонных блоков позволяет использовать их в качестве материала для наружных стен домов небольшой этажности (до пяти этажей). При строительстве многоэтажных каркасно-монолитных домов, когда блоки играют роль ограждающих конструкций (фасады и перегородки), этажность практически не ограничена.

Недостатки

К основным недостаткам газобетона относится быстрое разрушение материала под воздействием влаги[источник не указан 37 дней].

Строения после постройки необходимо обязательно закрывать от внешней среды, в противном случае, газобетон начинает разрушаться.

Согласно действующим ГОСТам долговечность газобетона определена на отметке в 50 лет.

Также среди недостатков газобетона стоит отметить:

- Низкая прочность монтажа крепёжных материалов(дюбель-саморезов, анкеров). Они не держатся, так как газобетон имеет пористую структуру. Особенно данный недостаток выражен в автоклавном газобетоне[источник не указан 37 дней].

- Низкая плотность газобетона влияет на кaчество установки окон и дверей, они со временем расшатываются. Особенно заметно в строениях, возведенных из автоклавного газобетона[источник не указан 37 дней].

- Свойства материала в значительной степени определяются бетонной составляющей.

- Стена из автоклавного газобетона имеет низкие показатели сцепления со штукатурной смесью[источник не указан 37 дней], а значит, требует дополнительной подготовки перед оштукатуриванием.

- Усадка газобетона в три раза больше, чем у полистиролбетона и пенобетона –2 мм/метр[источник не указан 37 дней].

- Блоки из газобетона относятся к группе горючести НГ, то есть они не горючи и огнестойки. Тем не менее, под воздействием высокой температуры, вблизи источника огня, газобетонные блоки начинают взрываться и хотя остающийся бетонный каркас не позволяет разрушится блокам до конца, их прочность и сопротивление теплопередаче при этом снижается в несколько раз. Использование газобетонных блоков без огнестойкой защиты запрещено действующим СНИП[источник не указан 37 дней].

Классификация газобетонов

- По назначению:

- конструкционные.

- конструкционно-теплоизоляционные.

- теплоизоляционные.

- По условиям твердения:

- автоклавные (синтезного твердения) — твердеющие в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные (гидратационного твердения) — твердеющие в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

- По виду вяжущих и кремнеземистых компонентов подразделяют:

- по виду основного вяжущего:

- на известковых вяжущих, состоящих из извести-кипелки более 50 % по массе, шлака и гипса или добавки цемента до 15 % по массе;

- на цементных вяжущих, в которых содержание портландцемента 50 % и более по массе;

- на смешанных вяжущих, состоящих из портландцемента от 15 до 50 % по массе, извести или шлака, или шлако-известковой смеси;

- на шлаковых вяжущих, состоящих из шлака более 50 % по массе в сочетании с известью, гипсом или щелочью;

- на зольных вяжущих, в которых содержание высокоосновных зол 50 % и более по массе;

- по виду кремнеземистого компонента:

- на природных материалах — тонкомолотом кварцевом и других песках;

- на вторичных продуктах промышленности — золе-унос ТЭС, золе гидроудаления, вторичных продуктах обогащения различных руд, отходах ферросплавов и других.

- по виду основного вяжущего:

История появления технологии производства автоклавного газобетона

Для придания бетону пористой структуры чех Гоффман добавил в цементные и гипсовые растворы кислоты, углекислые и хлористые соли. Соли, взаимодействуя с растворами, выделяли газ, который и делал бетон пористым. За изобретённый газобетон Гоффман в 1889 году получил патент, но дальше этого у него дело не пошло.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Свой вклад в дело совершенствования газобетона (газосиликата) внёс шведский архитектор и ученый Юхан Аксель Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнезёмистых компонентов и цемента за счёт взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» (Ytong) был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнезёмистые компоненты, запатентованная в 1880 году немецким профессором В. Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м³ газобетона (газосиликата). Следует заметить, что фирмой «Итонг» цемент не применялся вообще.

Несколько иной метод производства газобетона внедрила в жизнь в 1934 году шведская фирма «Сипорекс» (Siporex). Он основывается на применении смеси из портландцемента и кремнезёмистого компонента. Известь в данном случае не применялась. Авторы этого метода — инженеры финн Леннарт Форсэн и швед Ивар Эклунд. Научные и практические достижения вышеперечисленных инженеров и стали впоследствии основой промышленного производства как газосиликатов, так и газобетонов во многих странах мира.

История производства ячеистых бетонов в СССР

Производство ячеистых бетонов в СССР стало активно развиваться в 1930-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 1950-м годам. К 1960-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

К концу 1980-х годов в СССР из ячеистых бетонов было построено более 250 млн м² зданий различного назначения (жилых, общественных, производственных, животноводческих). При этом, несмотря на высокий уровень отечественных научных разработок, ориентиром для советской промышленности служили западно-европейские достижения (понижение плотности панелей и блоков вплоть до 300 кг/м³), основанные, в первую очередь, на стабильном сырье и оборудовании, обеспечивающем высокую однородность материала.

В 1987 г. с принятием очередной жилищной программы СССР основным средством её реализации стала научно-производственно-техническая программа «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов», которая предполагала строительство около 250 новых заводов по производству АЯБ с доведением общего его выпуска к 1995 г. до 40-45 млн м³/год.

Планы по этой программе предусматривали не только механическое наращивание объёмов выпуска автоклавных бетонов. Важной задачей было также и снижение средней плотности выпускаемой продукции (для блоков она составляла 600—700 кг/м³). В программе говорилось: «Таким образом, семикратное увеличение производства ячеистых бетонов в нашей стране следует сопровождать двукратным снижением их объёмной массы».

К 2011 году производство ячеистого бетона в России составило более 3,2 млн м³/год, количество заводов-производителей АЯБ — более 80, до 2015 года планируется к запуску 10.

Наиболее крупные и современные предприятия по выпуску газобетона в РФ, в основном, построены в 1990-е годы.

ГОСТы и СНиПы

- ГОСТ 25485-89 «Бетоны ячеистые»

- ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие»

- СН 277-80 «Инструкция по изготовлению изделий из ячеистого бетона»

- ГОСТ 31359-2007 "Бетоны ячеистые автоклавного твердения. Технические условия"

- ГОСТ 31360-2007 "Изделия стеновые неармированные из ячеистого бетона автоклавного твердения"

Выводы

Можно сделать несколько выводов про газобетон:

- Газобетон – разновидность ячеистого бетона.

- Состоит из нескольких элементов: очищенный кварцевый песок, вода, цемент, известь, алюминиевый преобразователь.

- Газоблок хорошо подходит для изготовления: элементов теплоизоляции, огнестойких изделий, стеновых блоков различных габаритов, панелей перекрытия.

- Обладает множеством преимуществ, среди которых экологичность, малый удельный вес, прекрасные тепло- и звукоизоляционные характеристики, наличие системы «паз-гребень», устойчивость к негативным факторам окружающей среды, простой монтаж и удобная транспортировка и т.д.

- В строительстве используется для возведения несущих и каркасных стен, внутренних перегородок, заполнения монолитно-каркасных конструкций, ремонта стен.

См. также

Примечания

Ссылки

wikiredia.ru

обзор типов линий и установок

Производство блоков из газобетона

Еще не так давно, производство популярного материала в виде строительного камня было возможно лишь в условиях завода. Но с усовершенствованием технологий такая возможность появилась не только у мелких предпринимателей, но и у самих застройщиков.

На данный момент существует большое количество различного оборудования, предназначенного для изготовления данного представителя ячеистых бетонов. Комплекты отличаются между собой по ряду признаков, а в первую очередь ценовой категорией и объемом выпуска.

В данной статье мы будем рассматривать оборудование для производства газобетонных блоков разного типа, и проанализируем сам процесс изготовления изделий. А также сравним материал, произведенный в домашних и заводских условиях.

Содержание статьи

Общая технология производства газобетона

Предварительно, пожалуй, рассмотрим общий принцип технологического процесса. Ведь для полноценного обзора линий оборудования, нам нужно иметь представление о том, как именно изготавливается газобетонный блок.

Необходимое сырье

Для приготовления газобетонной смеси, понадобится наличие следующего сырья:

- Цемент марки не менее М400;

- Вода;

- Известь негашеная;

- Гипс;

- Песок кварцевый;

- Алюминиевая пудра.

Алюминиевая пудра

Также не помешает добавить в раствор пластификатор. Основное его предназначение – повышение пластичности раствора, что предотвращает растрескивание изделий на стадии сушки и твердения.

Пластификатор

Другие химические добавки также используются. Как правило, они добавляются с целью повышения качеств готовых изделий.

Пропорции сырья вместе с добавками

Обратите внимание! Вышеуказанный состав является классическим. Многие компоненты могут заменяться. В этом случае набор числовые значения свойств также будут варьироваться.

- Кремнеземистый компонент может быть представлен в виде: песка, золы и иных вторичных продуктов промышленности;

- Тип вяжущего также может быть разным: цементным, шлаковым, известковым, смешанным, зольным.

Примерное содержание пропорций – следующее:

- 50-60% — цемент;

- 20-40% — песок;

- 1-10% — известь;

- До 1% — вода.

На заметку! При желании повысить плотность изделий, следует увеличить количество цемента. В этом случае также изменится и масса готового материала, и коэффициент теплопроводности.

Пропорции в зависимости от желаемой плотности

Основные этапы

Краткая инструкция выглядит следующим образом:

- Первым делом взвешиваются компоненты и смешиваются в необходимых пропорциях. При изготовлении своими руками это делается вручную, в заводских условиях, как правило, в автоматическом режиме.

- Все ингредиенты попадают в смеситель, где и происходит смешивание.

- Следующим этапом станет формовка. Формы наполняются примерно на 1/3, так как при порообразовании смесь попросту может вытечь.

- Следом, после завершения процесса вспучивания, выжидается некоторое время до частичного застывания.

- Далее производят резку единого пласта или просто распалубку, если формы используются уже готовых типоразмеров.

- Последним этапом станет автоклавирование либо отправление блоков на сушку при неавтоклавном способе производства.

Обратите внимание! Ход процесса может несколько отличаться в зависимости от того, какое оборудование для изготовления газобетонных блоков используется. Однако в целом, общий принцип будет аналогичным.

Типы установок и линий

Теперь перейдём непосредственно к обзору типов оборудования.

Конвейерный тип

Оборудование для газобетона конвейерного типа отличается:

- Максимальной автоматизацией производства;

- Минимальным участием работников;

- Высокой стоимостью;

- Большими объемами производства;

- Полной комплектацией;

- И, как правило, наибольшей рентабельностью.

Большая конвейерная линия

Рассмотрим подробнее комплектацию и возможности такого газобетонного оборудования на примере линии популярного китайского производителя, являющегося дилером компании Премиум Кирпич Плюс.

В стандартный комплект входят:

- Емкости и бункеры для сырья;

Бункер для сырья

- Ленточные конвейеры для транспортировки компонентов;

Ленточный конвейер

- Узел растворосмесительный;

Узел бетоно-растворный

Автоклавы

Сборная форма для блоков

- Резательный комплекс;

- Транспортер перемешивающий;

- Дробилки;

- Тележки;

- Узел для автоматического управления линией;

- Погрузчик вилочный.

Такое оборудование для производства стоит около 55 000 000. Согласитесь, сумма, не маленькая. Однако при этом, производительность составляет около 300 тысяч метров кубических в год. Площадь, необходимая для размещения такой линии должна быть около 4000 м2.

В качестве альтернативы, можно рассмотреть возможность приобретения конвейерной линии в бывшем употреблении. Это – своеобразный риск, однако стоимость ее значительно ниже.

Также стоит обратить внимание на мини линию конвейерного типа «Иннтех-100». Ее производительность значительно ниже и составляет 100 м3 в сутки. Цена ее – около 3 000 000.

Мини конвейерная линия

Данная линия характеризуется неподвижным смесителем. Формы передвигаются по рельсовому транспортеру как тележка. Компоненты подаются и дозируются в автоматическом режиме. Резательный комплекс – механический.

Больше всего среди производителей ценятся линии известных немецких производителей оборудования. Они отличаются высокой продуктивностью, долговечность в использовании. С их помощью можно изготавливать блоки самого высокого качества.

Немецкое оборудование для изготовления газоблока

Видео в этой статье продемонстрирует принцип работы оборудования для изготовления газобетона.

Производство газобетона Поревит

Стационарный тип

- Такой тип оборудования гораздо менее дорогостоящий. Однако и производительность ее гораздо ниже и составляет около 50 м3 в сутки.

- Как правило, в комплект таких линий входят дозаторы компонентов и ленточный транспортер, который и подает ингредиенты в смеситель.

- Однако полностью автоматизированным такой комплект назвать уже нельзя. Для полноценной работы требуется наличие как минимум нескольких человек.

- Необходимая квадратура для размещения производства и склада составляет около 500 м2.

Линия стационарного типа для производства газобетонного блока

В качестве примера, кратко рассмотрим комплектацию и возможности линии АСМ-1МС.

- Производительность составляет около 60 м3;

- Для работы потребуется привлечение 3-4-х человек;

- Песок и цемент подаются в автоматизированном режиме.

Комплектация:

- Смеситель для вяжущего и иных компонентов;

- Конструкция для резки блочного массива с пилами;

- Формы и поддоны;

- Транспортер.

Мобильные установки и мини-линии

Такое оборудование для производства блоков газобетонных идеально подойдет для начинающих предпринимателей либо застройщиков, желающих изготовить изделия для собственных нужд.

При помощи мобильной установки можно произвести исключительно только газоблок неавтоклавного твердения. Ниже мы рассмотрим основные его отличия от основного конкурента.

Такой оборудование требует наличия сети в 220 Вт, в то время как другие типы машин требуют подключения к сети в 360 Вт. Объем производства составляет около 2-10 м3 в сутки.

Установка мобильная для изготовления газобетона

Рассмотрим характеристики установки на примере комплекта Газобетон 500Б.

Установка газобетон 500 Б

- В комплект входит: смеситель, соединительные рукава и компрессор. Для производства необходимо участие нескольких человек.

- Практически весь процесс работ происходит с участие человека. В автоматическом режиме производится только смешивание.

- Дозирование также придется производить самостоятельно.

- Объем выпуска 3 м3 пористой смеси.

- Емкость для смешивания- 500 литров.

Мини-линии более производительны. С их помощью возможно изготовление вплоть до 25 м3 в сутки. Для мелких предпринимателей – отличный вариант начать свое дело.

Принцип их устройства – аналогичен мобильным установка, больше – мощность и объем смесителя.

Подробнее об автоклавировании

Теперь давайте более подробно поговорим об автоклавной обработке газоблока и разберемся, в чем заключаются основные различия между изделиями самостоятельного производства и материалом, выпущенным в условиях завода.

Что представляет собой автоклавная обработка?

При помощи автоклавной обработки удается повысить качества готовых изделий.

- Разрезанные на типоразмеры блоки помещаются в автоклав и обрабатываются под действием давления выше атмосферного водяным паром, при этом преобладает высокая температура.

- Обработка длится в течение 12-ти часов.

- По окончании обработки, блоки практически сразу можно использовать в строительстве, ведь марочной прочности они уже достигнут.

- Неавтоклав же набирает прочность в течение 4-х недель.

- При автоклавной обработке повышаются такие качества как: прочность, плотность, долговечность. Изделия становятся менее хрупкими

Стоит отметить, что изготовление блоков автоклавного твердения возможно только в заводских условиях.

Процесс автоклавирования

Сравнение автоклавного и неавтоклавного газоблока

А теперь сравним свойства автоклавного газобетона и изделий, достигающий прочности естественным способом.

| Характеристика | Сравнительный анализ |

Сочетание плотности и теплопроводности | За счет специализированной обработки в автоклаве, изделия синтезного твердения отличаются лучшим сочетанием показателей плотности и теплопроводности. |

Морозостойкость и долговечность | В соответствии с ГОСТ, требования к марке по морозостойкости к неавтоклавному блоку несколько ниже. Точные сроки долговечности обоих изделий не установлены опытным путем, в силу недостаточного времени существования материала на рынке строительных материалов. |

Внешний вид и геометрия изделия | Автоклав имеет практически идеальную геометрию. Неавтоклавный блок, изготовленный в домашних условиях в данном отношении серьезно ему уступает. |

Требования к оборудованию и сложность производства | Оборудование для газобетона автоклавного, в целом, отличается лишь наличием автоклавов. Технология производства – аналогична, порядок – тоже. |

Хрупкость | Неавтоклавные блоки больше уязвимы к механическому воздействию, они более хрупкие. |

Стоимость | Автоклавные изделия дороже примерно на 10%. |

Усадка | Неавтоклавные блоки больше подвержены усадке. Показатель составляет до 1 мм/м2. |

В заключение

На современном рынке существует большое количество различных комплектов оборудования для производства газобетонных блоков, начиная от дорогостоящих крупномасштабных конвейерных линий и заканчивая бюджетными мобильными установками. Именно поэтому производство данного материала стало еще более популярным.

beton-house.com

Преимущества и способы применения блоков из неавтоклавного газобетона

Основные преимущества и способы применения стеновых блоков из неавтоклавного газобетона

- Главная

- Статьи о газобетоне

- Основные преимущества и способы применения стеновых блоков из неавтоклавного газобетона по виброударной технологии на заводах нового поколения

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ПРОИЗВОДСТВА И ПРИМЕНЕНИЯ СТЕНОВЫХ БЛОКОВ ИЗ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА ПО ВИБРОУДАРНОЙ ТЕХНОЛОГИИ НА ЗАВОДАХ НОВОГО ПОКОЛЕНИЯ

В настоящее время массово выпускаются стеновые блоки из ячеистого бетона, изготовленные по автоклавному газобетонному и по неавтоклавному пенобетонному способу производства.

Широко известен тот факт, что показатели физико-технических характеристик пенобетона при одинаковой плотности, особенно в востребованных сейчас марках D500 - D600, намного уступают аналогичным показателям автоклавного газобетона. Много нареканий к пенобетонным блокам по соблюдению геометрических размеров. Однако очевиден факт более низких начальных и производственных капиталовложений в технологию ячеистого бетона по неавтоклавному способу производства. Поэтому, приступая к разработке новой технологии, наше предприятие ставило задачу объединить все лучшие достижения и научные разработки как внедренные, так и перспективные в области технологии ячеистого бетона по автоклавному и неавтоклавному способу производства.

Целью нашей компании стало получение неавтоклавного ячеистого бетона, которой по своим основным эксплуатационным и потребительским свойствам не уступает автоклавному газобетону.

Анализируя результаты, достигнутые на действующих производствах, уже с уверенностью можно сказать, что поставленная цель, достигнута. Такая технология и весь комплекс оборудования к ней были разработаны. Построены и реально работают по новой технологии на нашем оборудовании предприятия стройиндустрии как в РФ, так и в других странах.

Как уже было сказано, нами был выбран путь синтеза лучших достижений из автоклавного и неавтоклавного способов производства. В результате мы постепенно произвели переход от традиционной пенобетонной технологии и выпуска соответствующего оборудования на принципиально новое направление – производство неавтоклавного газобетона по ударной технологии.

Остановимся на этом более подробно.

В настоящее время в технологии автоклавного способа производства одним из наиболее перспективных направлений является так называемый ударный способ формовки. Именно это направление получило развитие и используется в производстве на российских и белорусских газобетонных предприятиях. Разработки российских, белорусских и эстонских ученых (Меркин А.П., Терентьев А.Е., Сажнев Н.П., Домбровский А.В., Куннос Г.Я.) позволили значимо улучшить физико-технические характеристики газобетона. Эти разработки получили мировое признание. В настоящее время несколько западных компаний - производителей оборудования для автоклавного газобетона, среди которых такая известная фирма, как «Masa-Henke», используют при строительстве заводов оборудование для ударной технологии производства газобетона.

Способ формовки массивов из вязких газобетонных смесей с применением ударных динамических воздействий мы с успехом использовали в ходе разработки технологии неавтоклавного газобетона.

Вторым значимым направлением является разработанная в ХХ веке, технология производства ячеистого бетона по автоклавной и неавтоклавной технологии с применением микронаполнителей (золы-уноса, шлаковой пыли, карбонатной муки и т.д.). Использование преимуществ этой технологии в комплексе с добавками-модификаторами (пластифицирующие, ускорители схватывания и твердения и т.д.) позволило наладить выпуск продукции, которая успешно прошла сертификационные испытания на соответствие нормативных требований к блокам из неавтоклавного ячеистого бетона.

Из современных достижений в области производства неавтоклавного пенобетона были учтены положительные результаты использования дисперсного армирования микрофиброй. Микрофибра может быть изготовлена из минерального (базальтовое, стекловолокно) и синтетического (пропилен, лавсан) сырья. Благодаря применению микрофибры получены нерасслаиваемые газобетонные смеси. Плотность газобетона в верхней и нижней части массива практически одинакова, что недостижимо в литьевой технологии автоклавного газобетона. Кроме того микрофибра значительно повышает трещиностойкость изделий.

| Способ формования | Высота формуемого массива,м | Плотность бетона, кг/м3 | Коэффицент вариации | Разность плотности между верхним и нижним слоем, кг/м3 |

| Литьевой (автоклавный)* |

0,9 1,6 |

700 620 |

0.15…0,19 0,15…0,18 |

55 75 |

| Ударный (автоклавный)* |

0,6 1,5 |

600 600 |

0,11…0,13 0,11…0,15 |

20 45 |

| Ударный | 0,6 | 600 | 0,06…0,09 | 15 |

*Н.П.Сажнев и др.Производство ячеистобетонных изделий:теория и практика.-Минск:Стринко,1999.С.124

В технологии пенобетона в последнее время получил развитие низкоэнергоемкий способ тепловой обработки изделий методом «термосного» самозапаривания. При этом затраты на тепловую обработку снижаются в 2 раза. Все это было учтено в наших разработках.

| Энергозатраты на тепловую обработку при производстве ячеистого бетона маркой по плотности D500,Гкал/м3 | |

| Автоклавный газобетон | Неавтоклавный фиброгазобетон |

| 0,6 | 0,3 |

Одним из основных доводов в пользу автоклавной технологии производства газобетона приводится факт соблюдения точности геометрических размеров выпускаемой продукции. Благодаря такой точности возможна кладка стеновых блоков на тонкошовные клеевые растворы, что повышает теплозащитные свойства таких стен. Поэтому нашими специалистами был разработан комплекс оборудования, включающий резательный станок нового поколения. На сегодняшний день это единственная в мире технология программируемой резки газобетонных массивов, в которой возможно получение заданных геометрических размеров блоков с точностью ±1мм. При этом учтено требование нового ГОСТ 31360-2007 об изготовлении стеновых блоков с любыми размерами (кроме длины) под заказ потребителя. На данном станке можно получать блоки по ширине и толщине с шагом типоразмерного ряда в 1 мм, т.е. практически любые размеры. Из одного массива одновременно можно нарезать стеновые и перегородочные блоки. Перепрограммирование занимает считанные минуты. На современных заводах автоклавного газобетона на сегодняшний день это сделать невозможно.

|

Для показателей автоклавного газобетона блоки 1-й категории |

Для показателей газобетона на координатном ленточнопильном станке Риф-1 |

|

| Отклонение геометрических размеров, не более,мм: | ||

| по длине | ±3 | ±1 |

| по ширине | ±2 | ±1 |

| по высоте | ±1 | ±1 |

Благодаря такому комплексному подходу в процессе серийного производства стеновых блоков на наших заводах по газобетонной ударной технологии достигнуты показатели,близкие по своим основным эксплуатационным свойствам к автоклавному газобетону. Полученные результаты намного превосходят технико-экономические показатели производства неавтоклавного пенобетона.

Благодаря такому комплексному подходу в процессе серийного производства стеновых блоков на наших заводах по газобетонной ударной технологии достигнуты показатели,близкие по своим основным эксплуатационным свойствам к автоклавному газобетону. Полученные результаты намного превосходят технико-экономические показатели производства неавтоклавного пенобетона.

| Значения технических показателей для разных видов ячеистого бетона | |||

| Наименование технических показателей | Неавтоклавный пенобетон | Автоклавный газобетон | Неавтоклавный газобетон |

| Марка по средней плотности | D600 | D600 | D600 |

| Предел прочности при сжатии, МПа | 1,2…2,0 | 2,5…4,9 | 2,5…3,5 |

| Коээф. теплопроводности в сух.состянии lо, Вт/моС | 0,14 | 0,14 | 0,11…0,14 |

| Марка по морозостойкости | F15 | F25 | F25 |

Одним из самых дискуссионых в настоящее время стал вопрос о долговечности автоклавного газобетона. Как известно, основным носителем прочности в автоклавном бетоне является тоберморит. Независимые исследования показали, что автоклавный газобетон, в отличии от неавтоклавного, подвержен процессу старения, связанного с карбонатным разрушением тоберморитовой связки (Сажнев Н.П. и др.Производство ячестобетонных изделий:теория и практика.-Минск:Стринко,2010.-С.67-68). Падение прочности автоклавного газобетона и газосиликата с маркой по плотности D500 может достигать после окончания карбонизации от 20 до 50% (Силаенков Е.С. Долговечность изделий из ячеистых бетонов.-М.:Стройиздат,1986.-с.85-87). В ходе карбонизации плотность газобетона может увеличиться на 20%, что приведет к ухудшению теплозащитных свойств такого бетона. Производители автоклавного газобетона приводят примеры существования зданий из автоклавного газобетона, построенных еще 60-80 лет назад. Но при этом надо сказать, что стеновые блоки производились с гораздо большей плотностью и цемента с известью тогда не жалели. В погоне за низкой себестоимостью и отпускной ценой производители автоклавного газобетона могут идти на уменьшение расхода дорогостоящего цемента и извести, тем самым еще более ухудшая его долговечность.

| Вид ячеистого бетона: | Плотность,кг/м3 | Расход вяжущего,кг/м3 | Прочности при сжатии,МПа | Прочность после карбонизации, % от начальной | ||

| цемент | известь | до карбонизации | после карбонизации | |||

| Автоклавный газосиликат, газобетон | 502 | - | 107 | 4,3 | 2 | 51 |

| 512 | 70 | 47 | 2,7 | 1,7 | 63 | |

| 484 | 43 | 65 | 2,5 | 1,9 | 76 | |

|

Неавтоклавный газобетон |

490 | 200 | - | 2,4 | 2,7 | 112 |

Очень перспективным направлением на сегодняшний день является технология получения ВНВ – вяжущего низкой водопотребности. Применение именно этой технологии в наших исследованиях позволило получить материалы, аналогичные по своим основным эксплутационным свойствам и даже превосходящие по показателям долговечности автоклавный газобетон. Работа в этом направлении успешно ведется и эта технология уже сейчас внедряется нами на вновь проектируемых производствах.

| Значения технических показателей для разных видов ячеистого бетона | |||

| Наименование технических показателей: | Неавтоклавный пенобетон | Автоклавный газобетон | Неавтоклавный газобетон по технологии ВНВ |

| Марка по средней плотности | D500 | D500 | D500 |

| Предел прочности при сжатии, МПа | 0,8…1,2 | 2,0…3,5 | 2,0…3,5 |

| Марка по морозостойкости | F15 | F25 | F35 |

© 2010 г. "Объединенная промышленная компания" Хабиров Д.М, Загарских С.А. ОПК

Назад

promcompany.ru

основная технология изготовления, автоклавная и неавтоклавная виды обработок

Строительная сфера сегодня развивается очень стремительно, поэтому постоянно увеличивается спрос на большинство материалов. По этой причине производство газобетона сейчас видится весьма выгодным занятием. Далее мы расскажем про все тонкости такой деятельности.

Эти легкие и прочные собратья кирпичей уже стали настоящим бестселлером на строительном рынке

Свойства

Затевая изготовление чего-либо, просто необходимо иметь полное представление об этом процессе и доступных технологиях. Мы это прекрасно понимаем, поэтому ниже представим для вас полную информацию.

Достоинства

По всем канонам жанра первым делом следует раскрыть ключевые преимущества описываемого нами материала:

- Высокая прочность (несмотря на низкую объемную массу – 450–500 кг/м3, он характеризуется очень высокой плотностью – до 45 кг/м2). Это свойство дарует ему очень продолжительный срок службы – здания, построенные из него, способны простоять до 80 лет, не потеряв своего первоначального вида.

В таком доме человеку будет тепло даже в суровую сибирскую зиму

- Отличная теплоизоляция благодаря многочисленным порам, в которые заключается воздух. В результате здания отвечают абсолютно всем ГОСТ и СНиП для жилых помещений. Его коэффициент теплопроводности составляет 0,12 Вт/м ·°С.

Интересно: с уменьшением веса повышаются теплоизоляционные свойства.

- Кладка. Благодаря гладкой поверхности и точным формам, кладка из таких газобетонных блоков получается тонкошовной. В результате не появляются, так называемые, «мостики холода», что сводит к минимуму тепловые потери.

- Благодаря низкому весу значительно снижается нагрузка на фундамент. Это избавляет от необходимости сооружать особо прочные конструкции.

- Экономия времени. За счет больших размеров сокращается трудоемкость работы (1 блок равен по размеру 15–20 кирпичам). При этом они еще и легче, значит, их можно спокойно поднимать своими руками, не прибегая к помощи подъемников.

- Экологическая чистота, ведь при его создании не применяются какие-либо токсичные вещества. В итоге материал получается инертным, не выделяющим вредных выбросов, то есть совершенно безопасным для человеческого здоровья. По способности «дышать» его можно сравнить с деревом.

Здесь вы можете увидеть много полезной информации о стандартных размерах

- Стены из такого материала будут всегда теплыми на ощупь (в отличие, от того же кирпича). Такое свойство ему даровано благодаря низкой теплопроводности. Это означает, что он не забирает тепло от кожи человека.

- К тому же в помещении не будет появляться лишняя влага, что препятствует появлению плесени и грибка. Не забывайте, что эти органические образования очень опасны не только для отделки, но и здоровья.

Совет: пористая структура позволяет обеспечивать необходимую естественную вентиляцию в помещении.

- Газобетон изготавливают из особого негорючего минерального сырья. По этой причине он отлично выдерживает прямое воздействие огня (до 7 часов).

- Также нельзя не отметить и хорошую морозостойкость (способность выдерживать определенное количество циклов замораживания и оттаивания). Блоки пронизаны бесчисленным множеством мельчайших пор, при попадании в которые вытесняется вода. В результате такой материал способен выдерживать 100 и более циклов замораживания.

- Широкие размеры позволяют строить здания в один слой. Это значительно облегчает работу, а также избавляет от необходимости прокладывать дополнительную теплоизоляцию. В итоге значительно снижается общая стоимость.

На данном фото прекрасно видна его пористая структура

Удобство обработки. Такой материал с легкостью обрабатывается ручным инструментом. В частности, используя обычную ручную дрель, можно спокойно проложить любые коммуникации (в отличие от обычных бетонных стен, где понадобится мощный перфоратор).

Почему он так популярен

Заводы по производству газобетона появляются с космической скоростью. Многие зададутся вопросом, почему же так быстро растет популярность этого товара?

Мы, выделим ключевые причины, на основе представленных выше плюсов:

- Сокращение денежных затрат при строительстве. Это связано с тем, что отпадает необходимость создавать массивный бетонный фундамент, а также проводить многослойную теплоизоляцию (он сам по себе неплохо сохраняет тепло). К тому же, отделочные работы будет произвести гораздо проще в таком доме.

- Весьма доступная цена. Он на 30–35% дешевле кирпича и на 60–80% бруса.

- Увеличение скорости постройки в несколько раз. Когда речь идет о коммерческих постройках, сей факт является едва ли не самым главным.

- В результате принятия нового закона о требованиях к тепловой защите зданий, теплосберегающие материалы стали наиболее предпочтительным вариантом.

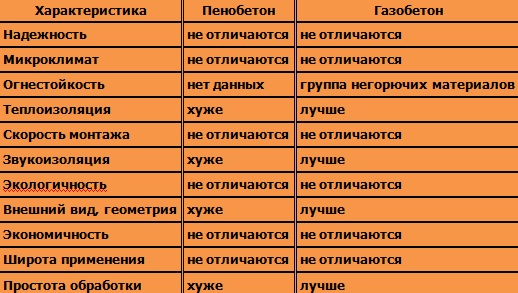

В данной таблице вы можете найти интересное сравнение с основным конкурентом

Констатируя все вышесказанное, можно смело утверждать, что изготовление такого материала непременно стоящее дело. На качественный товар покупатель найдется всегда.

Методика изготовления

Настало время раскрыть все тонкости изготовления. Современная линия по производству газобетона осуществляет не только смешивание и формовку, но и обработку. Со всеми этапами мы познакомим вас далее.

Основная технология

Рассмотрим, как в общих чертах выглядит технология:

- Берутся основные ингредиенты (вода, цемент, кварцевый песок и известь) в определенных пропорциях. Соотношение может меняться в зависимости от предполагаемой марки изделия.

- Их нужно размешать в специальном смесителе несколько минут (в зависимости от мощности).

- Когда исходная смесь стала однородной, в неё постепенно добавляют жидкую суспензию алюминиевой пудры. Данное вещество обеспечивает химическую реакцию с известью, содержащейся в смеси.

Интересно: в качестве продукта реакции выступает водород.Он образовывает в растворе большое количество пузырьков, превращающихся в поры.

Вот такой виброформовочный станок обеспечивает необходимую нагрузку. Разумеется, сегодня существует множество разновидностей «на любой вкус и кошелек»

- Сразу же после добавления пасты смесь перемещают в особые емкости. Именно в них и происходит «вспучивание».

- Для значительного ускорения данного процесса, а также повышения прочностных характеристик густую массу подвергают серьезному вибрационному воздействию в специальном станке.

- Когда раствор достигает предварительного затвердевания, сверху удаляют неровности. Для этого пользуются проволочными струнами.

- Когда заготовки выровнены их разрезают на блоки определенных размеров.

Автоклавная обработка

Получив заготовки, их необходимо подвергнуть определенной обработке, которая призвана улучшить его основные технические характеристики. Сделать это можно двумя методами. Вначале рассмотрим автоклавный:

Вот так выглядят автоклавные установки. С их помощью материалу придают отличную прочность, причем за довольно короткие сроки (порядка 12 часов)

Разрезанные заготовки помещают в особые камеры на 12 часов. В них созданы условия повышенного давления (порядка 12 кг/см2). При этом изделие обрабатывается очень насыщенным и горячим (температура около 200 градусов) водяным паром.

В результате таких манипуляций улучшаются следующие характеристики:

- Прочность. По такому параметру, он начинает превосходить своего предка – кирпич.

- Снижается усадка.

- Структура становится более однородной.

- Звуко– и теплоизоляция значительно повышается. Так, коэффициент теплопроводности становится в пределах 0,09–0,18 Вт/(м·°С).) В итоге даже в условиях сурового российского климата, можно делать здания из одного слоя блоков, что колоссально сокращает все расходы (денежные, трудовые, временные).

В конце изделия подвергают калибровке при помощи фрезерного станка.

В современных цехах стараются максимально автоматизировать все рабочие процессы,

Неавтоклавная

Также существует возможность обработать изделие без автоклавной установки. В частности, оно будет затвердевать в естественных условиях. Это означает, что человеку не понадобится высокотехнологичное и, как следствие, дорогостоящее оборудование.

Разумеется, такой материал получается менее качественным. В частности возрастает усадка (практически в 10 раз), снижается прочность (в 2–3,5 раза) и ухудшаются изоляционные характеристики. В этой связи такая технология уже почти полностью себя изжила, за исключением мелких «кустарных» предприятий.

Пять причин открыть производство

Человек, который решил открыть собственный завод по производству газобетона, наверняка думает, стоит ли это того?

Ниже вы можете найти пять причин ответить положительно на данный вопрос.

Здесь вы можете увидеть полную схему рабочего процесса, от дозирования до погрузки

Даже неопытный мастер с легкостью справится с такой кладкой

Совет: приобретая установку, обязательно потребуйте у продавца паспорт, сертификат и лицензию.Не стоит доверять дешевому «кустарному» оборудованию, ведь велика вероятность, что оно не справится со своей задачей.

Констатируя представленную выше информацию, можно сказать, что открыть такое производство непременно стоит. Если приложить максимум упорства и выдержки, результат не заставит себя ждать.

Такие здания не нуждаются в финишной отделке

Заключение

На этой позитивной ноте мы завершим свое повествование. Однако если у вас остались какие-либо вопросы, то не вздумайте переживать. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме, с помощью которой непременно сможете постичь все тонкости.

rusbetonplus.ru