Автоклавный газобетон: производство, сфера применения, особенности материала. Технология производства неавтоклавный газобетон

Неавтоклавный газобетон: характеристики, технология производства

Газобетон, или искусственный камень, относится к легким ячеистым бетонам. Свое название они получили из-за наличия в структуре небольших сферических пор от 1 до 3 мм в диаметре, равномерно распределенных по всему объему. Замкнутые ячейки образуются в результате химической реакции между порообразователем, например, алюминиевой пудрой и водой. Их наличие и объясняет положительные технические характеристики газобетона, привлекающие строителей.

Оглавление:

- Технические параметры неавтоклавного бетона

- Процесс изготовления

- Как сделать газоблок в домашних условиях?

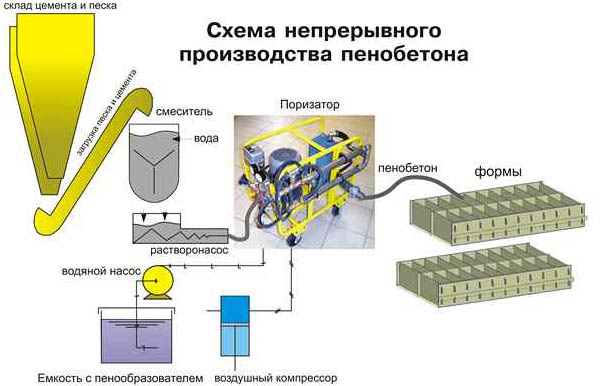

Существуют и другие технологии создания пор в структуре материалов, например, введение в цементно-песчаную смесь технической пены, которая приготавливается в соответственном агрегате. В результате получается не менее популярный неавтоклавный пенобетон. Далее будет рассмотрены его свойства и способы производства.

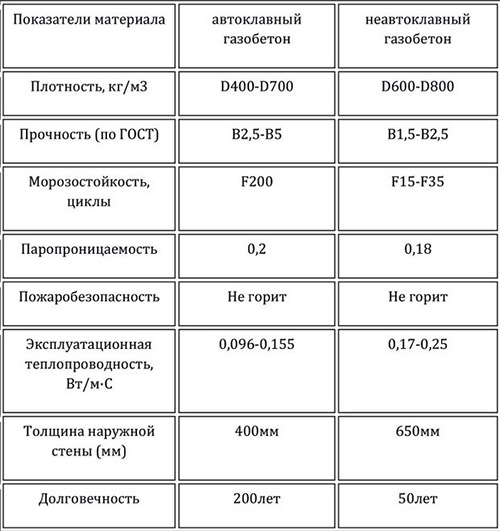

Характеристики и особенности

Автоклавы – это специальные печи, где согласно технологии создается повышенная температура и избыточное давление для спекания бетонной смеси. Изготовленный таким образом стройматериал называется автоклавным. Естественно, что для этого процесса необходимо наличие оборудования промышленного предприятия.

Неавтоклавный газобетон твердеет естественным путем под действием атмосферного давления. Иногда, особенно в первые сутки, на производстве создают повышенную температуру для лучшего «созревания». Технология изготовления не представляет трудности, поэтому этим можно заниматься дома самостоятельно. Тем более что по цене газобетонные блоки своими руками обойдутся более чем на 30 % меньше заводских, без учета транспортных расходов.

Правда, бюджетность этого стройматериала сопровождается характеристиками, уступающими искусственному камню, созданному в автоклавах. Речь идет о следующих свойствах:

- Небольшая прочность. Невозможно добиться автоклавной твердости, создавая газобетон своими руками в домашних условиях.

- Длительный период твердения.

- Отсутствие твердости влечет за собой значительную усадку неавтоклава: 2-3 мм против 0,3 автоклавного.

- Необходимость использования армопоясов в местах наибольшей нагрузки.

- Несовершенная поверхность, которая сказывается при возведении стен и требует дополнительных затрат.

Неавтоклавный и автоклавный газобетон отличаются друг от друга многими параметрами, но первый все-таки обладает преимущественными характеристиками, в том числе:

1. в его составе имеются только природные компоненты, которые не выделяют вредностей;

2. неподвластен воздействию влаги;

3. способен сохранять тепло;

4. обладает высокой звукоизоляцией;

5. огнестоек и сохраняет прочность при термических нагрузках и открытом огне;

6. экологичен и стоек к гниению;

7. оказывает противодействие микробным и грибковым образованиям;

8. имеет низкую стоимость производства;

9. легкий и удобный для механической обработки различными инструментами, при этом сохраняет значимые свойства, что облегчает прокладку через него коммунальных сетей;

10. значительные габариты блоков способствуют увеличению скорости монтажа;

11. возможность изготовления на полигоне рядом со строительной площадкой, что позволяет снизить расходы на транспортировку;

12. легкий вес избавляет от необходимости в подъемных механизмах, а это удешевляет стоимость строительного объекта;

13. возможность использования в качестве монолитного бетона;

14. стойкость при землетрясениях.

Производство неавтоклава обходится без больших затрат электроэнергии, а стоимость базового оборудования вполне приемлема даже для частного лица, планирующего изготавливать этот материал своими силами.

Схема производства

В состав базовой линии для изготовления неавтоклавного ячеистого бетона входит следующее оборудование:

- смеситель для ручной загрузки компонентов, который передвигается вдоль поддонов на колесах;

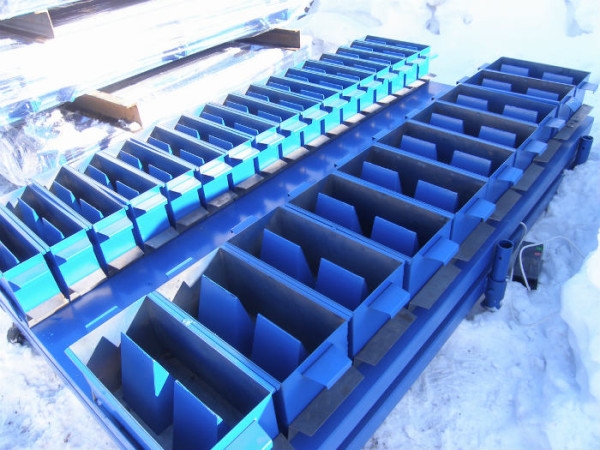

- поддоны-формы, куда разливается готовая смесь;

- борта для форм, легко снимающиеся с поддонов;

- специальные пилы для удаления горбушки и нарезания блоков.

Кроме этого при покупке поставляется информационная документация: чертежи, инструкции, руководство по эксплуатации, схема работы.

Схематично технологический производственный процесс выглядит таким образом:

| Дозированный цемент | Просеянный и взвешенный песок | Определенное количество воды с температурой 40–50°C | Дозированный порообразователь – алюминиевая суспензия (вода, пудра, синтетическое моющее средство) |

| ↓ | |||

| Поступают в смеситель для перемешивания | |||

| ↓ | |||

| Смесь заливается в поддоны-формы | |||

| ↓ | |||

| Подъем, созревание смеси и предварительный набор прочности около 2-х часов | |||

| ↓ | |||

| Удаление горбушки пилой | |||

| ↓ | |||

| Освобождение поддонов от бортов (распалубка) | |||

| ↓ | |||

| Нарезание блоков из массива | |||

| ↓ | |||

| Прогревание теплоизолирующим колпаком разрезанных блоков 6-10 часов | |||

| ↓ | |||

| Перенос блоков на транспортный поддон, упаковка, отправление на склад | |||

| ↓ | |||

| Очистка смазка, установка бортов на освободившуюся форму для подготовки к следующей заливке | |||

Согласно инструкции песок и цемент вначале отмеряют, а затем загружают. Суспензию предварительно готовят в небольшом объеме, смешивая компоненты дрелью с насадкой.

Количество и состав оборудования зависит от мощности, которою определяет заказчик. Также, при желании, можно к базовой комплектации купить вспомогательные технологические элементы за дополнительную стоимость (весы, колпаки, водонагреватель и прочее).

Как сделать в домашних условиях?

Будущему хозяину небольшого дома изготовить такой газобетон самому очень привлекательно, с точки зрения экономии стоимости строительства. Правда, для получения нужных характеристик необходимо иметь помощников, соответствующее оборудование (хотя бы бетономешалку, формы для заливки, резательные струны), четкое соблюдать этапы, грамотно дозировать ингредиенты.

Для получения газобетона марки D600 нужно придерживаться следующих пропорций состава:

- портландцемент ПЦ500 D0 – не менее 65 %;

- очищенного песка должно быть 30 %;

- известковой муки – 5–10 %.

Разброс в содержании последнего компонента объясняется цветовым предпочтением. Большее количество извести дает более светлую окраску. Еще добавляется алюминиевая пудра до 0,48 % для выделения водорода, образования пены и, в дальнейшем, получения сферических пор в готовом ячеистом бетоне.

Количество необходимого материала, чтобы своими руками сделать 1 м3 неавтоклавного искусственного камня представлено в таблице:

| Чистая питьевая вода | 250 – 300 л |

| Мелкий, до 2 мм чистый песок | 250 – 350 кг |

| Цемент марки M500D0, M400D0 | 260 – 320 кг |

| Алюминиевая пудра | 0,5 – 0,7 кг |

| Смазка для контейнеров | 0,3 – 0,5 кг |

| Добавки для улучшения характеристик, в том числе прочности | 1– 3 кг |

Пошагово этот процесс будет выглядеть так:

- Тщательное взвешивание сухих компонентов.

- Замешивание ингредиентов в бетономешалке с добавлением предварительно подготовленной алюминиевой эмульсии.

- Заливка полученной смеси в контейнеры до половины, так как масса увеличивается в объеме из-за образования ячеек. Заполненные формы должны находиться на защищенной от непогоды территории.

- Через 6–8 часов снятие горбушки массива металлическим прутом или специальной пилой.

- Через 12 часов полуготовые блоки извлечь из контейнеров и оставить на 48 часов на ровной поверхности набирать твердость.

- Через 28 суток газобетонные блоки будут готовы для эксплуатации.

Очевидно, что для изготовления блоков бетона лучше применять спецоборудование, которое обеспечит отличное качество, и процесс займет меньше времени. А аренда агрегатов, даже для личного домостроения, ненамного увеличит стоимость искусственного камня.

stroitel-lab.ru

Неавтоклавный газобетон: технологии производства, фото

Газобетон в последнее время является очень популярным строительным материалом, благодаря ряду своих достоинств. Зачастую застройщики отдают предпочтение более дешевому его варианту – неавтоклавному газобетону. Но что представляет собой этот материал, чем отличается автоклавный и неавтоклавный газобетон и стоит ли на нем экономить?

Далее мы постараемся ответить на все эти вопросы и дать исчерпывающую информацию по данному типу ячеистого бетона.

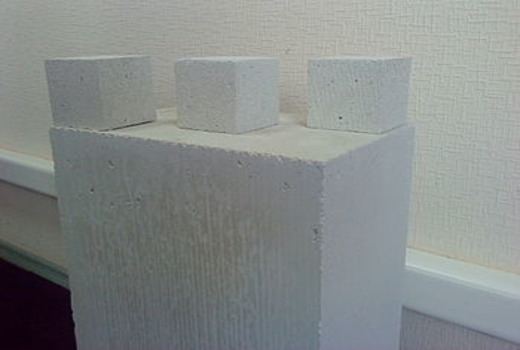

Полученные неавтоклавным способом газобетонные блоки

Общие сведения

Многие люди считают, что газобетон – это современный материал. Однако,на самом деле он был запатентован впервые еще в 1889 г. в Праге неким изобретателем Гофманом. Он придумал изготавливать материал на основе газа, получаемого в результате химической реакции между бикарбонатом натрия и соляной кислотой.

В Голландии в начале прошлого века была запатентована технология приготовления газобетона с использованием дрожжей. Немного позже в Германии предложили применять в качестве газообразующего вещества металлическую пудру.

Практически современная технология изготовления пористого бетона была разработана в Швейцарии изобретателем Эриксоном в 1923 г. Уже в 1925 году было налажено промышленное производство неавтоклавного газобетона как строительного материала. Очень скоро его производство появилось и во многих других странах.

В то время материал приготавливали на основе портландцемента, а немного позже стали использовать и вяжущие на основе зол и шлаков. Изначально материал был придуман как утепляющий, однако уже в 30-х годах удалось получить и конструкционный газобетон. Его применяли для ограждающих конструкций в малоэтажных зданиях.

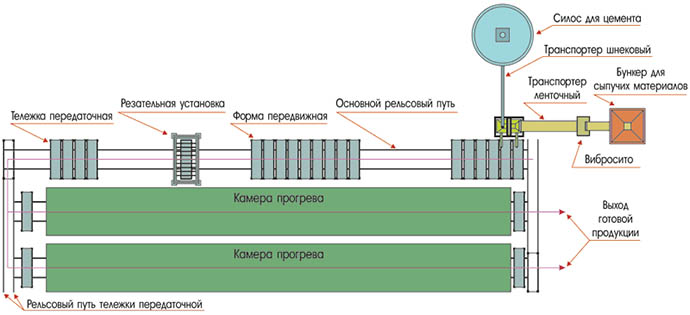

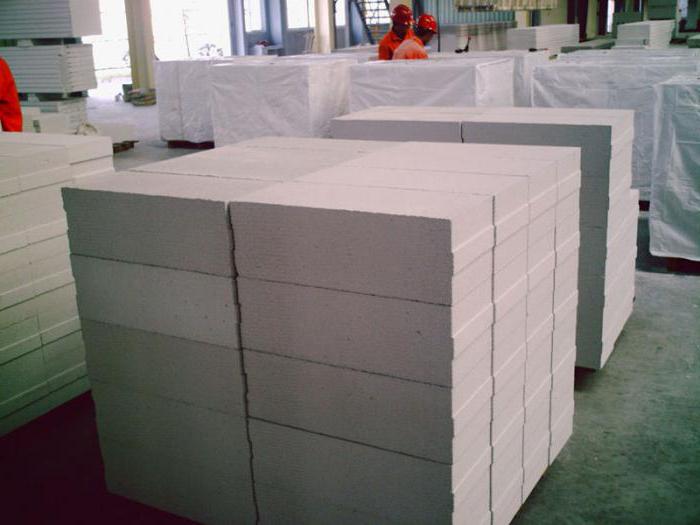

Современная линия производства неавтоклавного газобетона

Таким образом, материал сложно назвать совсем новым, так как он прошел уже достаточную и вполне успешную проверку временем.Конечно, на сегодняшний день используют современное технологическое оборудование для производства неавтоклавного газобетона, с новыми видами тепловлажностной обработки. Кроме того, подобраны самые оптимальные составы, что значительно повысило качество изделия.

Технология производства

Состав

В составе данного типа ячеистого бетона используют следующие основные компоненты:

- Портландцемент – является вяжущим элементом;

- Наполнители – песок в чистом виде, либо с добавлением золы-уноса ТЭЦ, мела, гипса и пр.

- Алюминиевая пудра – используется при формировании материала в качестве парообразующего вещества.

Кроме того, для улучшения характеристик, в состав неавтоклавного газобетона добавляют различные модифицированные добавки, к примеру, полуводный микрокремнезем или гипс. Для ускорения процесса твердения используют хлорид кальция.

На фото — структура изделия

На сегодняшний день ведутся работы по увеличению прочностных характеристик изделия выполненного неавтоклавным методом. Самым перспективным считается использование различных армирующих добавок, представляющих собой волокна разного происхождения.

Это могут быть:

- Стекловолокна;

- Полимерные волокна;

- Базальтовые;

- Асбестовые и пр.

Кроме того, положительный результат дает и увеличение на 5-10 процентов содержания наполнителя в составе, к примеру, золы-уноса или микрокремнезема. Причем, это позволяет не только повысить прочность ячеистого бетона, но и уменьшить его стоимость.

Формы для изготовления блоков

Изготовление

Технология производства неавтоклавного газобетона основана на том, что в результате химической реакции алюминиевой пудры и щелочи в составе смеси, внутри нее образуются поры, которые заполняются воздухом. Получившуюся пористую смесь оставляют застывать в естественных условиях, т.е. без применения автоклавов (специальных печей).

Иногда оборудование для неавтоклавного газобетона содержит пропарочные печи. Благодаря качественному пропарочному режиму, тоже улучшаются прочностные характеристики изделия.

Надо сказать, что неавтоклавному ячеистому бетону свойственны сквозные поры, в результате чего он обладает плохими гидроизоляционными свойствами. Однако, благодаря внедрению современных технологий, этим параметром материал стал приближаться к автоклавному газобетону.

Легкий блок удобно укладывать своими руками

Особенности материала

Достоинства

Характеристики неавтоклавного газобетона во многом схожи с автоклавным материалом.

В частности, можно выделить следующие моменты:

- Низкая плотность при высокой прочности. Благодаря пористости материала снижается его цена, за счет уменьшения расхода компонентов.

- Небольшой вес, в результате чего с материалом легко работать. Кроме того, снижается нагрузка на фундамент здания.Это обеспечивает не только долговечность строения, но и экономию при его возведении, так как можно использовать менее мощную основу.

- Отличные теплоизоляционные свойства благодаря пористости. Данное свойство обеспечивает энергосбережение при отоплении помещений.

- Легко обрабатывается.Если обычно выполняется резка железобетона алмазными кругами, то для газобетона можно использовать обычную ножовку.

Разрезка блока ножовкой

Соответственно, чтобы подвести коммуникации в помещении не понадобится алмазное бурение отверстий в бетоне, так как можно воспользоваться обычными сверлами.

- Пожаростойкость. Материал является абсолютно не горючим. Поэтому его можно использовать для обшивки стен, когда необходимо обеспечить надежную пассивную пожаробезопасность. (См. также статью Облицовка газобетона: как сделать.)

- Экологичность. Материал не только выполнен из экологически чистых компонентов, но еще и обладает отличной паропропускной способностью, что обеспечивает благоприятный микроклимат внутри зданий, построенных из газобетона.

- Инструкция по укладке, такая же, как и при работе с более традиционным материалом, к примеру, кирпичом.

Совет!Газобетон является отличным материалом для межкомнатных перегородок, так как обладает хорошими шумоизоляционными свойствами.

Автоклавные блоки

Отличия между материалами, выполненными по разным технологиям

Теперь рассмотрим в чем отличие автоклавного газобетона от неавтоклавного.

А заключаются они всего в нескольких моментах:

- Неавтоклавный материал обладает большей усадкой, которая составляет примерно 2-3 мм/м, в то время как автоклавный имеет усадку не более 0,3 мм/м. Если при заливке монолитных изделий данный недостаток практически незаметен, то при возведении сборных конструкций он проявляется гораздо больше. (См. также статью Шпаклевка по бетону: особенности.)

- Время твердения – как не сложно догадаться, у материала изготовленного неавтоклавным методом время твердения значительно больше. Однако,этот недостаток имеет значение только при производстве изделия.

- Выполненный автоклавным методом газобетон более прочный, так как в его составе образуется минералтоберморит. При изготовлении неавтоклавного ячеистого бетона, образование тоберморита невозможно. Поэтому изделие используют в тех случаях, когда на него не предполагаются большие нагрузки.

- Теплоизоляционные свойства неавтоклавного газобетона немного лучше, что связано с большей его пористостью.

Дом из газобетонного блока

В остальном же характеристики изделий очень схожи.

Обратите внимание!В продаже зачастую можно встретить газобетон низкого качества, изготовленный «кустарным» способом.Определить его не сложно, так как он сильно крошится.

Вывод

Не смотря на то, что полученный неавтоклавным методом газобетон появился достаточно давно, благодаря постоянному совершенствованию технологии его изготовления, он может считаться вполне современным материалом. В ряде случаев его использование является более целесообразным, чем применение автоклавного газобетона. Однако, если важна высокая прочность материала, то автоклавный более предпочтителен.

Из видео в этой статье вы можете получить дополнительную информацию по данной теме.

masterabetona.ru

Технология изготовления автоклавного газобетона | gazobeton.org

Газобетон – это легкий искусственный материал, полученный в результате твердения поризованной смеси, состоящей из гидравлических вяжущих веществ, тонкомолотого кремнеземистого компонента, воды и добавки газообразователя.

Для изготовления изделий из ячеистого бетона можно применять различные сырьевые материалы, но наибольшее распространение получили следующие:

- портландцемент ПЦ 400 – ПЦ 500, без активных минеральных добавок;

- известь негашеная кальциевая с содержанием CaO не менее 70%;

- кварцевый песок с содержанием кварца SiO2 не менее 85%, а глинистых примесей не более 3%;

- газообразователь алюминиевая пудра (паста) с содержанием активного алюминия не менее 80%.

Технологический процесс изготовления автоклавного газобетона включает в себя:

- прием и подготовку сырьевых материалов;

- приготовление газобетонной смеси;

- формование массивов газобетона;

- разрезку массивов на изделия;

- автоклавную обработку;

- упаковку изделий.

Сырьевые материалы могут поступать на завод различными видами транспорта (чаще всего автомобильным и железнодорожным). Хранение вяжущих предусматривается в специальных силосах. Количество и объем силосов выбирается в зависимости от мощности завода, удаленности от поставщиков материалов и вида транспорта.

Кварцевый песок выгружаются в приемный бункер, откуда по ленточному конвейеру поступает на помол для приготовления шлама. Помол производится в шаровых мельницах. Далее песчаный шлам транспортируется в шламбассейны, где гомогенизируется с помощью постоянного механического перемешивания.

Негашеная известь на предприятие поступает в тонкомолотом или комовом виде.

В первом случае, тонкомолотая негашеная известь хранится, по аналогии с портландцементом, в силосах и уже готова к употреблению. Во втором случае, если поступает комовая негашеная известь, на предприятии используется технология приготовления известково-песчаного вяжущего путем совместного сухого помола в шаровых мельницах извести и кварцевого песка.

Приготовление газобетонной смеси производится в дозаторно-смесительном отделении. Портландцемент, известь (известково-песчаное вяжущее), песчаный шлам, шлам из отходов резки, вода и алюминиевая суспензия дозируются в соответствии с установленной рецептурой в специальный смеситель, обеспечивающий высокую гомогенность смеси.

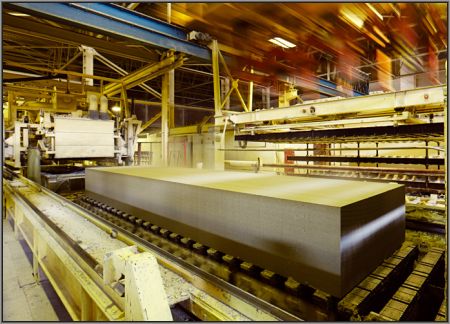

Процесс формования включает разгрузку (заливку) смеси из смесителя в форму и вспучивание смеси. Окончание процесса формования наступает после достижения максимальной высоты вспучивания смеси и прекращения активного газовыделения.

После вспучивания формы с газобетонной смесью выдерживаются на постах, желательно при температуре воздуха не менее +15-20oС до приобретения требуемой пластической прочности сырца. Для ускорения процесса набора первоначальной прочности формы со смесью могут выдерживаться в специальных термокамерах при температуре до +70-80oС. Время выдержки при использовании термокамер уменьшается.

После достижения сырцом пластической прочности 0,04-0,12 МПа (в зависимости от технологии) формы подаются на резательный комплекс. Газобетонный массив калибруется со всех сторон и разрезается проволочными струнами в продольном и поперечном направлениях на изделия требуемых размеров. Метод резки газобетонных массивов в полупластическом состоянии с помощью тонких проволочных струн хорошо зарекомендовал себя и на современных резательных машинах позволяет получать изделия точных размеров с отклонениями от номинальных до ±1,0-1,5 мм. Такая точность позволяет осуществлять кладку блоков на тонкослойную клеевую смесь вместо традиционного цементно-песчаного раствора.

Разрезанные на изделия массивы устанавливаются на автоклавные тележки и загружаются в автоклав. После полной загрузки автоклава начинается тепловлажностная обработка по определенному режиму, включающему плавный набор температуры и давления, изотермическую выдержку при температуре около 190°С и давлении 12 атм, плавный спуск давления и подготовка изделий к выгрузке.

Из компонентов CaO и SiO2, вяжущих материалов и кварцевого песка, а также воды, в условиях автоклавной обработки (высокое давление и температура) происходит образование новых минералов – низкоосновных гидросиликатов кальция, что предопределяет более высокие физико-механические характеристики автоклавного газобетона в сравнении с неавтоклавными ячеистыми бетонами (пенобетон, газобетон).

После завершения цикла тепловлажностной обработки изделия подаются на участок деления и упаковки, а затем на склад готовой продукции.

Основные моменты технологии производства блоков из автоклавного газобетона показаны на видео одного из участников ассоциации ВААГ:

gazobeton.org

Автоклавный газобетон: характеристика, технология, производство

Первостепенная задача каждого застройщика заключается в правильном выборе строительного материала. Из всего разнообразия, представленного на рынке, хорошо зарекомендовал себя искусственный камень — автоклавный газобетон, который является разновидностью ячеистых бетонов (пенобетона, газопенобетона). Учитывая то, что материал набирает популярности в частном строительстве, стоит разобраться, что это такое, и какими свойствами обладает. Также, необходимо знать, чем отличается неавтоклавный газобетон.

Характеристики

Блоки из ячеистого бетона имеют пористую структуру, которая образуется за счет наличия сферических пор. Размеры воздушных частиц составляют от 1 до 3 мм. Качество строительного материала напрямую зависит от равномерности распределения пор по всему объему камня и их закрытости.

Сырьевой состав газобетонов, производимых автоклавным и неавтоклавным способами, полностью идентичный. Смесь содержит следующие компоненты:

- Вяжущие вещества — портланд цемент М300-М400, негашеная известь, гранулированный доменный шлак, зола.

- Твердые компоненты — кварцевый песок мелкой фракции, зола-унос.

- Порообразователи — алюминиевая пудра ПАП-1/ПАП-2 или паста, содержащие активный металл 90-95%.

- Вода очищенная, без наличия солей (ГОСТ 23732).

- Модификаторы и присадки (не являются обязательными компонентами, и добавляются для улучшения эксплуатационных характеристик материала).

Реакция по образования пор происходит не на этапе смешивания, а непосредственно в формах. Водород, выделяющийся в результате химической реакции, пронизывает всю залитую массу и обеспечивает формирование воздушных частиц практически одинаковой величины с равномерным их распределением. Несмотря на идентичность компонентов, присутствует разница: физико-химический состав искусственного камня меняется под воздействием высокого давления и влажности. Внутри камня происходят глобальные изменения по прочности. При затвердевании в естественных условиях прочность блоков значительно ниже.

Виды и сфера применения

Блоки из ячеистого бетона подразделяется на 3 категории:

- Теплоизоляционный,

- Конструкционный.

- Конструкционно-теплоизоляционный.

Автоклавный газоблок плотностью до 400 кг/м2 является теплоизоляционным и применяется для строительства малоэтажных домов в районах с очень холодным климатом. Искусственный камень плотностью 700 кг/м2 относится к конструкционному типу и предназначен для создания несущих конструкций и зданий высотой не выше 3-х этажей. Такой материал требует дополнительной теплоизоляции. Конструкционно-теплоизоляционные блоки плотностью 500 кг/м2 универсальные: обладают достаточно высокой прочностью и хорошей теплоизоляцией.

Благодаря малому весу строительные блоки выпускаются в увеличенных размерах. Длина составляет 625 мм, высота — 200, 250 мм, ширина — 100-400 мм. Большие параметры способствуют значительному ускорению возведения зданий, и упрощают кладку стен.

Отличия

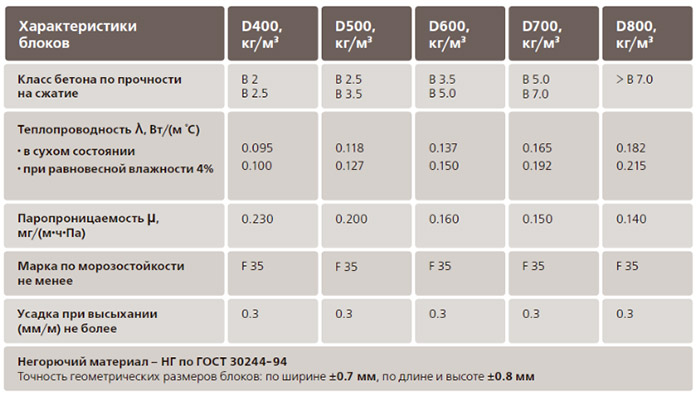

В чем же заключаются основные отличия двух видов газобетонных блоков? Сравнивать материалы удобнее всего с помощью таблицы.

| Характеристики автоклавного газобетона | Характеристики неавтоклавного газобетона |

| Искусственный синтезированный камень. | Застывший раствор с порами естественным путем или с применением пара при нормальном атмосферном давлении. |

| Структура готового блока одинакова по характеристикам и свойствам в любой точке. | Свойства и характеристики отличаются в пределах одной партии. |

| Полностью отсутствуют усадочные деформации. Необходимая прочность достигается на этапе производства и автоклавирования. Показатель усадки не превышает 0,4 мм/м. | Показатель усадки в 10 раз больше — составляет до 5 мм/м. |

| Нарезка на блоки осуществляется на специализированном оборудовании с помощью струн. В результате такой механической обработки получаются стеновой материал идеальной геометрической формы. Размеры регламентированы ГОСТ. Допустимые отклонения составляют по длине — до 3 мм, по ширине — до 2 мм, по толщине — до 1 мм. Укладка искусственного камня осуществляется на клеевой раствор, который создает более тонкий слой, по сравнению с цементно-песчаным вариантом. Клеевой состав придает строению монолитности, повышает теплоизоляционные свойства и исключает образование «мостиков холода». Минимальный показатель отклонений способствует экономии кладочного клеевого состава. | Для изготовления блоков применяется разборная опалубка с ограниченными циклами использования. Допускаются значительные отклонения геометрических размеров — по толщине до 5 мм (ГОСТ 1989 года). Из-за большого разбега в геометрии:

|

| Блоки толщиной всего 40 см и плотностью D400-D500 обладают необходимыми требованиями по теплозащите и прочности. | Для обеспечения необходимой теплоизоляции без использования утеплителя толщина камня должна составлять около 65-70 см. Плотность ячеистого бетона минимум D700. |

| Морозостойкость, (циклы) — F20 | Показатель морозостойкости — F15 –F35 |

| Период эксплуатации — 200 лет. | Эксплуатационный период — 50 лет. |

| Прочность по ГОСТ — B2,5-B5 | Прочность по ГОСТ — B1,5-B2,5 |

| Высокие показатели экологичности. | Экологически чистый материал. |

Благодаря автоклавной обработке газобетон обладает улучшенными физико-техническими свойствами и внешним видом.

Технология

Высокое качество строительного материала может гарантировать только предприятие, имеющее специализированное оборудование, где производство проходит в строгом соблюдении технологических процессов на всех этапах. Технология производства автоклавированием предусматривает применение герметической камеры, где застывший раствор с порами придается термической обработке под высоким давлением. Такая технология позволяет получать строительный материал с улучшенными свойствами и характеристиками, которых невозможно добиться в обычных условиях. Изменения в структуре искусственного камня выполняются на молекулярном уровне. На современных заводах автоклавного газобетона продукция соответствует европейским стандартам качества.

Пропорции неавтоклавного и автоклавного продукта регламентированы и рекомендованы в следующем соотношении компонентов:

- Портландцемент — от 35 до 49%.

- Известь негашеная — от 12 до 26%.

- Силикаты кальция — примерно 2,6%.

- Хлорид кальция — от 0,18 до 0,25%.

- Пудра алюминиевая — от 0,06 до 0,1%.

- Вода несоленая, до получения 100% объема.

Процентное соотношение компонентов и состава устанавливается опытным путем. В зависимости от прочности и условий затвердевания, показатели варьируют в широком диапазоне. При использовании автоклавирования из продукта выводятся излишки влаги, и завершается процесс твердения.

Производство

Производство автоклавного газобетона проходит в определенной последовательности:

- Песок и вода соединяются, после чего частицы измельчаются в песчаный шлам.

- Далее поэтапно вводятся остальные компоненты — цемент, известь, поваренная соль. Время смешивания длится 5 минут и готовый раствор заливается в подготовленную опалубку, поверхность которой смазывается маслом.

- В форме происходит основной цикл химической реакции с участием высокодисперсного алюминия. В результате водородной реакции образуются пузырьки, вспенивающие раствор и создающие пористую структуру, занимающую до 80% всего объема. Бетонная масса увеличивается в объем, заполняя всю форму.

- Время дозревания и отвердения длится примерно 2—3 часа.

- Застывшая масса разрезается промышленными струнами на блоки соответствующих размеров.

- Финальная стадия обработки включает пропаривание заготовок в автоклаве при температуре 180—200° и под давлением не выше 1,2 МПа. Процесс кристаллизации продолжается на протяжении 12 часов.

Для того чтобы изготовить неавтоклавный газоблок в домашних условиях обязательно потребуется бетономешалка. Перед приготовлением компоненты взвешиваются в отдельных емкостях: на одну часть пудры алюминиевой берется 50 частей воды и добавляется стиральный порошок. Получившаяся смесь тщательно перемешивается до тех пор, пока на поверхности не останется металлических частиц. При заполнении форм следует учитывать особенности геометрии неавтоклавного бетона. Когда внутри продукта начинается процесс пенообразования, поверхности, не ограниченные опалубкой, вздымаются. Поэтому в верхней плоскости образуется так называемая «горбушка», размеры которой могут достигать 7% от общего объема блока. Такое вздутие обязательно удаляется.

Повышенный спрос на искусственный камень привел к образованию национальной ассоциации производителей автоклавного газобетона. На профессиональном уровне решаются проблемы отрасли, связанные с производством газобетона. Разрабатываются современные требования к качеству строительного материала.

Преимущества

Основные преимущества автоклавного газобетона заключаются в:

- экологичности — в составе нет вредных примесей;

- повышенной огнеупорности и способности удерживать процесс горения на протяжении 7 часов и более;

- низкой теплопроводности;

- точной и стабильной геометрии блоков, что позволяет создавать ровные и гладкие поверхности граней, оформлять наружные и внутренние углы;

- повышенной паро- и воздухопроницаемости, за счет чего стены зданий «дышат» и исключается образование конденсата;

- легком весе — как результат низкой плотности;

- устойчивости к влаге, воздействиям микроорганизмов и процессов гниения;

- обеспечении оптимального микроклимата в помещениях независимо от сезона.

К достоинствам газобетона автоклавного твердения относится наличие в составе минерального образования — тоберморита. Под воздействием высокой температуры и давления камень приобретает повышенную механическую прочность и безусадочность. Благодаря созданным условиям значительно ускоряется затвердение массы, что является важным моментом при крупномасштабном производстве.

Крепление в стенах навесного оборудования, мебели осуществляется при помощи специальных анкеров, выдерживающих до 350 кг.

Применение

Производство автоклавным способом значительно расширило область применения продукции из ячеистого бетона. Повышенным спросом пользуется материал у индивидуальных застройщиков. Возводятся коттеджи и малоэтажные дома из автоклавного газобетона, здания промышленного и коммерческого назначения.

Отзывы

Зная, чем отличаются материалы автоклавного и естественного отвердевания, проще делать выбор. Застройщики отметили такие особенности автоклавного газобетона:

- Простота обработки присутствует при возведении дома с арочными внутренними перегородками. Для выпиливания проемов на месте применялась обычная ручная пила, при этом края не осыпаются и на работу не уходит много времени. Недостатком является потребность в армировании.

- Отсутствуют проблемы при кладке и распиле. Для контроля уровня применяется обычный шнур. Из-за неправильного хранения блоки намокли даже от несильного дождя, но восстановили свой вес через 4 дня. Очень важно подготавливать площадку правильно.

- Проживание в доме из газобетонных блоков с толщиной стен в 600 мм достаточно уютно и комфортно. Очень тепло, что снижает расходы на обогрев помещений. В наружном утеплении отсутствует необходимость.

- Высокая цена материла и доставки. Но затраты компенсируется, за счет быстроты строительства, небольшого количества кладочного раствора и отсутствия дополнительной теплоизоляции.

Даже несколько отзывов позволяют понять, что лучше использовать автоклавные блоки, которые обладают улучшенными характеристиками.

betonov.com

производство, сфера применения, особенности материала

Данный вид пористого бетона уже долгое время находится в списке первых строительных материалов. Поэтому его изготовлением занимается много заводов и компаний. С развитием технологий можно встретить автоклавный газобетон разных форм, размеров и цветов.

Автоклавный газобетон состоит из трех основных компонентов:

- цемента;

- кварцевого песка;

- газообразователей.

Структура

В нем расположены поры размером до трех миллиметров.  Он считается разновидностью ячеистого бетона. Общее в бетонной смеси - вяжущая основа, наполнитель и вода. Газобетон можно классифицировать по типу вяжущего в основе, это может быть:

Он считается разновидностью ячеистого бетона. Общее в бетонной смеси - вяжущая основа, наполнитель и вода. Газобетон можно классифицировать по типу вяжущего в основе, это может быть:

- цемент;

- известь;

- шлак;

- газогипс.

Высокое распространение получил газобетон автоклавного твердения на основе цемента вместе с известью.

Чтобы добиться пористой структуры, в бетоне создается химическая реакция, в которой выделяется газ.  Для создания такого процесса используют алюминиевую пудру или пасту. Если нужно придать материалу специальные свойства, в его состав вводят дополнительные вещества.

Для создания такого процесса используют алюминиевую пудру или пасту. Если нужно придать материалу специальные свойства, в его состав вводят дополнительные вещества.

Способы изготовления

Получить автоклавный газобетон можно таким способом: негустая смесь бетона заливается в специальные формы на половину объема. Вместе с тем на него действует ударная нагрузка. При этом происходит выделение тепла за счет гашения извести. Температура автоклава увеличивается до 80 градусов.

После этого происходит реакция извести с алюминием, от которой выделяется кислород. За счет этого масса бетона поднимается до края формы. Давление, как и температура, увеличивается. Под действием этих величин твердеет цемент, поры при этом остаются, а внутри них уже воздух вместо водорода. Таким образом и происходит формирование бетонной структуры, поры в которой занимают до 80 процентов объема. Влиять на процент пористости можно путем изменения количества пудры алюминия.

Через пару часов отвердевшую массу достают из автоклава и производят нарезку на сегменты нужного размера. Затем готовые блоки отправляют снова в автоклав, где будет достигнуто полное отвердение только через 12 часов. При этом температурный режим должен быть не ниже 190 градусов при давлении в 1,2 Мпа.

Обычно в объеме бетона цемента не более 20%, причем чаще используют портландцемент.  В большем объеме автоклавный газобетон состоит из кварцевого песка (примерно 60%). Извести так же, как и цемента, не более 20%. Содержание алюминия может составлять не более одного процента.

В большем объеме автоклавный газобетон состоит из кварцевого песка (примерно 60%). Извести так же, как и цемента, не более 20%. Содержание алюминия может составлять не более одного процента.

Производители автоклавного газобетона на своих предприятиях добиваются того, что давление и температура делают из компонента специальный минерал – тоберморит. Именно за счет этого образования материал обладает высокой прочностью и не подвержен усадке. Еще важным моментом искусственных условий является то, что время на производство сокращается, что позволяет изготавливать большие партии.

Производственный цикл

Точность в структуре производственного процесса зависит от того, какой вид ячеистого бетона изготавливается. Общие процессы следующие:

- подготовка необходимого количества составляющих;

- приготовление смеси и введение в нее газообразователя;

- заливка в формы;

- удаление излишков смеси;

- выдержка по времени.

Размеры

Как и любой строительный материал, газобетон имеет стандартизацию.  Размеры таких блоков намного больше кирпичей. Все связано с меньшей массой. Блоки для строительства имеют размеры:

Размеры таких блоков намного больше кирпичей. Все связано с меньшей массой. Блоки для строительства имеют размеры:

- длина - 625 мм;

- ширина варьируется от 100 до 400 мм;

- высота - от 200 до 250 мм.

Естественно, что увеличенные размеры позволяют упростить и ускорить скорость их укладки. А незначительный их вес не послужит помехой для ручной работы с ним.

Производство автоклавного газобетона имеет огромное преимущество, и это форма блоков. Они имеют идеальную форму, углы и ребра которой ровные и гладкие. Размеры блоков даже со временем не меняются. Даже разные партии блоков имеют в своем размере незначительные погрешности – всего 1,5 мм. Для блоков самой низкой категории этот параметр может быть 3 мм, но в сравнении со всем блоком это показатель незначительный.

Свойства

Газобетон автоклавного твердения имеет незначительный вес при большом объеме – это самое главное положительное свойство такого материала. Удельный вес его составляет не более 700 кг/м³. Также благодаря способу производства в автоклаве прочность на сжатие значительно возрастает – до 50 кг/см².

Если менять пористость бетона, это может привести к изменению в теплопроводности и прочности. При увеличении ее прочность снижается, но увеличиваются теплоизоляционные свойства. Уменьшение данного показателя ведет к обратному эффекту.

Изменение пористости приводит к тому, что бетон разделяют на три основных класса:

- Теплоизоляционный. Плотность материала этого класса составляет 400 кг/м³. Его предназначение – районы с холодными климатическим условиями, но постройки из него можно сооружать невысокие.

- Конструкционный. Этот газобетон обладает самой высокой плотностью - 700 кг/м³. Применять его можно для постройки высотных зданий или для конструкций несущих сооружений. При применении в жилых домах его нужно покрывать дополнительным слоем теплоизоляции.

- Конструкционно-теплоизоляционный. Этот газобетон со средним значением плотности (500 кг/м³) получил широкое распространение, так как обладает и хорошей прочностью и достаточной теплоизоляцией.

Различия в производстве

Способа производства газобетона два: в автоклаве и без него. Существует газобетон автоклавный и неавтоклавный. Как понять разницу?

Оба вида имеют одну структуру производства - путем выделения газа в результате химической реакции.  Но это принципиально разные схемы. То, каким образом твердеют блоки, дает различия в свойствах ячеистого бетона.

Но это принципиально разные схемы. То, каким образом твердеют блоки, дает различия в свойствах ячеистого бетона.

Неавтоклавный газобетон в своем составе имеет большой процент портландцемента. Смесь его оставляют сушить естественным путем, без применения специальной печи – автоклава. Такой вид ячеистого бетона имеет минимальные затраты на производство. Но по своим свойствам он намного уступает газобетону, полученному с помощью печи.

Произвести в больших количествах такие блоки способен только крупный завод автоклавного газобетона, в то время как пеноблоки могут быть произведены даже на небольшом предприятии.

Преимущества

Его постоянство размеров позволяет проводить укладку блоков на раствор с минимальной толщиной (около 3 мм). Такое преимущество дает высокую степень защиты от внешней температуры. Так как раствор для кладки имеет меньшую степень защиты тепла, его незначительность будет только плюсом. Благодаря тому, что ребра и углы ровные, внешний вид кладки будет благородным.

Еще преимуществом может служить его податливость любому строительному инструменту. Блоки автоклавного газобетона можно строгать, резать, сверлить и коробить. В него с легкостью можно вкрутить шуруп или забить гвоздь.

Строительство дома из данного материала

Для человека, который только собирается строить дом, основными критериями отбора материалов будут служить их надежность, долговечность, экологичность и комфорт. В условиях проблем экономики немаловажен и критерий экономичности. Всем вышеизложенным признакам будет соответствовать такой материал, как автоклавный газобетон.

Это искусственный камень, но произведен он из натуральных компонентов. Микроклимат такого дома такой же, как в доме, изготовленном из дерева. Все из-за того, что структура блоков пористая, это позволяет постройке «дышать».

Даже несмотря на пористую структуру, гигроскопичность (поглощение влаги) стоит в пределах нормы.  Ее процент составляет не более 5%. Если сравнить данный показатель с гигроскопичностью некоторых пород древесины, то там процент будет выше в несколько раз. Отопить дом из газобетона проще, чем таковой из кирпичного. Это будет существенно экономить энергозатраты.

Ее процент составляет не более 5%. Если сравнить данный показатель с гигроскопичностью некоторых пород древесины, то там процент будет выше в несколько раз. Отопить дом из газобетона проще, чем таковой из кирпичного. Это будет существенно экономить энергозатраты.

Толщина стен из газобетона составляет всего 1 блок, этого будет достаточно для теплоизоляции. Тогда как для кирпичных обязателен дополнительный слой. Поэтому затраты на такие стены будут минимальными.

Влажность в помещениях из газобетона не может привести к образованию плесени или грибков. В таких домах исключен процесс гниения и разложения. Применение инновационных технологий позволило снизить толщину стен, при этом не уменьшая их прочности. Возводить дом из автоклавного газобетона выгодно из-за минимальных трудозатрат. Справиться с монтажом такой стены сможет даже новичок.

Пожаробезопасность

Еще одним плюсом материала может служить его абсолютная пожаробезопасность. Стены из автоклавного газобетона не нагреваются даже при воздействии открытого огня. Так как он не способен к горению, то и опасных веществ выделять не может. Возведение такого дома будет произведено в сроки намного ниже тех, что можно затратить на другие виды материалов.

Укладка блоков

Производить монтаж блоков стен из газобетона можно с использованием раствора теплого или цементно-песчаного, но лучшим вариантом будет специальный клеевой. Его можно нанести тонким слоем, что исключит мостики холода. Первый ряд блоков нужно уложить на хорошо подготовленную горизонтальную поверхность. Армирование такой кладки производят согласно проекту. Первый ряд блоков, нижние оконные и опорные поверхности перемычек подлежат армированию обязательно.

Отделка стен

Правильно выполненная стена из газобетона не требует отделки штукатуркой.  Наружную поверхность не обязательно отделывать, но для придания красивого внешнего облика это сделать можно. При плохих погодных условиях блоки могут намокать и впитывать влагу, но не более чем на два сантиметра. Для того чтобы этого избежать, нужно правильно смастерить сливы крыши и козырьки и обеспечить защиту цоколя.

Наружную поверхность не обязательно отделывать, но для придания красивого внешнего облика это сделать можно. При плохих погодных условиях блоки могут намокать и впитывать влагу, но не более чем на два сантиметра. Для того чтобы этого избежать, нужно правильно смастерить сливы крыши и козырьки и обеспечить защиту цоколя.

При выборе наружной отделки следует учесть, что она должна также быть проницаемой, как газобетон. Красиво будет смотреться качественно выполненный вентилируемый фасад из любых доступных материалов. Можно использовать, например, автоклавный газобетон, отзывы пользователей о котором только положительные. Пользователи отмечают, что можно отделывать все без предварительной обработки внутренних стен.

Отделку помещений производить можно прямо на блоки. Предварительно штукатурить стены не обязательно, тем более достаточно будет простой шпатлевки. В помещениях с высокой влажностью следует произвести пароизоляцию.

fb.ru

технология производства и особенности материала

Газобетон в последнее время является очень популярным строительным материалом, благодаря ряду своих достоинств. Зачастую застройщики отдают предпочтение более дешевому его варианту – неавтоклавному газобетону. Но что представляет собой этот материал, чем отличается автоклавный и неавтоклавный газобетон и стоит ли на нем экономить?

Далее мы постараемся ответить на все эти вопросы и дать исчерпывающую информацию по данному типу ячеистого бетона.

Полученные неавтоклавным способом газобетонные блоки

Общие сведения

Многие люди считают, что газобетон – это современный материал. Однако,на самом деле он был запатентован впервые еще в 1889 г. в Праге неким изобретателем Гофманом. Он придумал изготавливать материал на основе газа, получаемого в результате химической реакции между бикарбонатом натрия и соляной кислотой.

В Голландии в начале прошлого века была запатентована технология приготовления газобетона с использованием дрожжей. Немного позже в Германии предложили применять в качестве газообразующего вещества металлическую пудру.

Практически современная технология изготовления пористого бетона была разработана в Швейцарии изобретателем Эриксоном в 1923 г. Уже в 1925 году было налажено промышленное производство неавтоклавного газобетона как строительного материала. Очень скоро его производство появилось и во многих других странах.

В то время материал приготавливали на основе портландцемента, а немного позже стали использовать и вяжущие на основе зол и шлаков. Изначально материал был придуман как утепляющий, однако уже в 30-х годах удалось получить и конструкционный газобетон. Его применяли для ограждающих конструкций в малоэтажных зданиях.

Современная линия производства неавтоклавного газобетона

Таким образом, материал сложно назвать совсем новым, так как он прошел уже достаточную и вполне успешную проверку временем.Конечно, на сегодняшний день используют современное технологическое оборудование для производства неавтоклавного газобетона, с новыми видами тепловлажностной обработки. Кроме того, подобраны самые оптимальные составы, что значительно повысило качество изделия.

Технология производстваСостав

В составе данного типа ячеистого бетона используют следующие основные компоненты:

- Портландцемент – является вяжущим элементом;

- Наполнители – песок в чистом виде, либо с добавлением золы-уноса ТЭЦ, мела, гипса и пр.

- Алюминиевая пудра – используется при формировании материала в качестве парообразующего вещества.

Кроме того, для улучшения характеристик, в состав неавтоклавного газобетона добавляют различные модифицированные добавки, к примеру, полуводный микрокремнезем или гипс. Для ускорения процесса твердения используют хлорид кальция.

На фото — структура изделия

На сегодняшний день ведутся работы по увеличению прочностных характеристик изделия выполненного неавтоклавным методом. Самым перспективным считается использование различных армирующих добавок, представляющих собой волокна разного происхождения.

Это могут быть:

- Стекловолокна;

- Полимерные волокна;

- Базальтовые;

- Асбестовые и пр.

Кроме того, положительный результат дает и увеличение на 5-10 процентов содержания наполнителя в составе, к примеру, золы-уноса или микрокремнезема. Причем, это позволяет не только повысить прочность ячеистого бетона, но и уменьшить его стоимость.

Формы для изготовления блоков

Изготовление

Технология производства неавтоклавного газобетона основана на том, что в результате химической реакции алюминиевой пудры и щелочи в составе смеси, внутри нее образуются поры, которые заполняются воздухом. Получившуюся пористую смесь оставляют застывать в естественных условиях, т.е. без применения автоклавов (специальных печей).

Иногда оборудование для неавтоклавного газобетона содержит пропарочные печи. Благодаря качественному пропарочному режиму, тоже улучшаются прочностные характеристики изделия.

Надо сказать, что неавтоклавному ячеистому бетону свойственны сквозные поры, в результате чего он обладает плохими гидроизоляционными свойствами. Однако, благодаря внедрению современных технологий, этим параметром материал стал приближаться к автоклавному газобетону.

Легкий блок удобно укладывать своими руками

Особенности материалаДостоинства

Характеристики неавтоклавного газобетона во многом схожи с автоклавным материалом.

В частности, можно выделить следующие моменты:

- Низкая плотность при высокой прочности. Благодаря пористости материала снижается его цена, за счет уменьшения расхода компонентов.

- Небольшой вес, в результате чего с материалом легко работать. Кроме того, снижается нагрузка на фундамент здания.Это обеспечивает не только долговечность строения, но и экономию при его возведении, так как можно использовать менее мощную основу.

- Отличные теплоизоляционные свойства благодаря пористости. Данное свойство обеспечивает энергосбережение при отоплении помещений.

- Легко обрабатывается.Если обычно выполняется резка железобетона алмазными кругами, то для газобетона можно использовать обычную ножовку.

Разрезка блока ножовкой

Соответственно, чтобы подвести коммуникации в помещении не понадобится алмазное бурение отверстий в бетоне, так как можно воспользоваться обычными сверлами.

- Пожаростойкость. Материал является абсолютно не горючим. Поэтому его можно использовать для обшивки стен, когда необходимо обеспечить надежную пассивную пожаробезопасность. (См. также статью Облицовка газобетона: как сделать.)

- Экологичность. Материал не только выполнен из экологически чистых компонентов, но еще и обладает отличной паропропускной способностью, что обеспечивает благоприятный микроклимат внутри зданий, построенных из газобетона.

- Инструкция по укладке, такая же, как и при работе с более традиционным материалом, к примеру, кирпичом.

Совет!Газобетон является отличным материалом для межкомнатных перегородок, так как обладает хорошими шумоизоляционными свойствами.

Автоклавные блоки

Отличия между материалами, выполненными по разным технологиям

Теперь рассмотрим в чем отличие автоклавного газобетона от неавтоклавного.

А заключаются они всего в нескольких моментах:

- Неавтоклавный материал обладает большей усадкой, которая составляет примерно 2-3 мм/м, в то время как автоклавный имеет усадку не более 0,3 мм/м. Если при заливке монолитных изделий данный недостаток практически незаметен, то при возведении сборных конструкций он проявляется гораздо больше. (См. также статью Шпаклевка по бетону: особенности.)

- Время твердения – как не сложно догадаться, у материала изготовленного неавтоклавным методом время твердения значительно больше. Однако,этот недостаток имеет значение только при производстве изделия.

- Выполненный автоклавным методом газобетон более прочный, так как в его составе образуется минералтоберморит. При изготовлении неавтоклавного ячеистого бетона, образование тоберморита невозможно. Поэтому изделие используют в тех случаях, когда на него не предполагаются большие нагрузки.

- Теплоизоляционные свойства неавтоклавного газобетона немного лучше, что связано с большей его пористостью.

Дом из газобетонного блока

В остальном же характеристики изделий очень схожи.

Обратите внимание!В продаже зачастую можно встретить газобетон низкого качества, изготовленный «кустарным» способом.Определить его не сложно, так как он сильно крошится.

Вывод

Не смотря на то, что полученный неавтоклавным методом газобетон появился достаточно давно, благодаря постоянному совершенствованию технологии его изготовления, он может считаться вполне современным материалом. В ряде случаев его использование является более целесообразным, чем применение автоклавного газобетона. Однако, если важна высокая прочность материала, то автоклавный более предпочтителен.

Из видео в этой статье вы можете получить дополнительную информацию по данной теме.

rusbetonplus.ru

Способы и оборудование для производства газобетона. Технические характеристики и свойства газобетона

Современные технологии строительства диктуют свои правила и условия. Новые методики предполагают использование новых строительных материалов. Относительно недавно на строительном рынке появился такой материал, как газобетон или его модификация пенобетон.

Оба варианта относятся к категории ячеистых бетонов, которые относятся к классу искусственных материалов. Характерной особенностью между пено- и газобетоном является технология образования внутренних пор.

Газобетонные блоки используются для всех видов строительства. Малогабаритные сооружения – загородные дома, дачи. Возведение крупномасштабных объектов из газобетона требует наличия дополнительного металлического каркаса для усиления прочности конструкции.

Популярность материалу принесли его многочисленные положительные качества, одно из которых способы его производства и цена.

Посмотрите видео о производстве газобетона

Технические характеристики и свойства газобетона

— прочность – уникальный материал, сочетающий в себе два противоположных качества – легкость и прочность;

— технологичность и простота обработки – газобетонные блоки легко обработать любым подручным инструментом, что позволяет значительно расширить возможности архитектурного дизайна;

— теплоизоляция – сооружения из газобетона принято называть «теплый дом»; материал отлично удерживает тепло в холодный период года, и одновременно не позволяет перегреваться летом, создавая, таким образом, микроклимат внутри здания;

— огнестойкость – газобетон не горит, поскольку в своем составе не имеет горючих компонентов;

— устойчивость к грибкам и паразитам – благодаря высокой степени влагоустойчивости, нет среды для появления плесени или грибка;

— долговечность – строения из газобетона имеют довольно солидный срок эксплуатации – специалисты отмечаю срок от 50 до 100 лет.

Оборудование для производства газобетона подбирается в зависимости от способа и предполагаемого объема производимого материала. Востребованность газобетонных блоков на рынке индивидуального строительства может стать отличным поводом для организации собственного бизнеса по их производству.Для организации небольшого предприятия достаточно иметь технологию, сырье, и, конечно, необходимо специальное оборудование для производства газобетона. Особо надо отметить, что качество производимого газобетона в домашних условиях, абсолютно не отличается от материала, выпущенного на промышленных предприятиях, где работают целые комплексы, а вернее сказать линии для производства газобетона.

Способы производства газобетона

1. Автоклавный способ. При изготовлении газобетонные блоки проходят специальную обработку в автоклавах, с высокой температурой и давлением. Материал отличается высокой прочностью и долговечностью. Метод используется исключительно в промышленных условиях, так как требует наличия специального и довольно дорогостоящего оборудования.

2. Неавтоклавный способ. Данный способ имеет два этапа. Первый – производство бетонной смеси, включающей специальные добавки, второй – заливка смеси в формы до полного ее отвердения в естественных условиях. Такой газобетон имеет гораздо меньшую прочность и соответственно срок эксплуатации. Вместе с тем этот способ вполне подходит для домашнего изготовления и не требует больших затрат на оборудование для производства газобетона.

Компонентный состав материала практически не меняется от способа производства, могут иметь место только отдельные нюансы.

Технологии и оборудование для производства газобетонных блоков

Технология производства газобетона известна с незапамятных времен, в производство газобетонных блоков в промышленных масштабах началось в начале XX века в Швеции. В состав смеси для производства газобетонных блоков входит цемент. Марка цемента имеет значение, поскольку это один факторов, влияющих на прочность готового материала. По технологии необходим цемент марок М400 и М500. Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Что включает оборудование для производства газобетонных блоков? В условиях масштабных предприятий процесс изготовления выглядит таким образом. После формирования газобетонной смеси масса выкладывается в крупногабаритную емкость. Далее следует этап нарезки, который выполняют специальные машины. Резка производится с помощью струн, что позволяет получать блоки точных размеров. Такая точность габаритных размеров важна в силу того, что материал укладывают на клеевую основу.

Промышленные линии для производства газобетона

Масштабы современного строительства требуют наличие материалов в необходимом количестве и самого высокого качества. Такие условия может обеспечить только предприятие с необходимым и современным оборудованием. Линии для производства газобетона позволяют увеличить производительность и сократить время производства. Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Еще один момент — производительность линии. В зависимости от масштабов производства можно выбрать линию определенной производительности. Главной ее составляющей является газобетоносмеситель, объем которого считается главным показателем общей производительности линии.

Итак, согласно с выбранным способом производства, необходимо приобрести оборудование. Как отмечалось ранее, оборудование для производства автоклавного газобетона предполагает масштабное производство. Для этого необходимы соответствующие площади, где будет располагаться линии производства газобетона.

Технология и оборудование для производства автоклавного газобетона

— дозировка и смешивание компонентов;

— формирование массы;

— закладка массива в форму;

— выдерживание и опрокидывание бетонной смеси;

— формирование газобетонного блока или резка заготовки;

— подготовка блоков к закладке в автоклав;

— загрузка в автоклав;

— время выдержки в автоклаве;

— выгрузка из автоклава;

— упаковка и загрузка на поддон.

Более простой и менее затратный способ производства газобетонных блоков – неавтоклавный. Таким методом можно изготавливать строительный материал в домашних условиях. Он не требует больших помещений или специального оборудования. Тогда возникает вопрос – какое необходимо оборудование для производства неавтоклавного газобетона?

Технология и оборудование для производства неавтоклавного газобетона

— дозировка и смешивание компонентов – принципиальной разницы в компонентном составе между автоклавным и неавтоклавным методами производства не существует;

— подготовка форм для выкладки готовой смеси;

— выкладка массы;

— время на застывание газобетона;

— формирование газобетонного блока — для распила можно использовать любые подручные инструменты, как механические, так и электрические.

Производители об

nastroike.com