Что такое самоуплотняющийся бетон? (СУБ). Самоуплотняющийся бетон что это такое

Самоуплотняющиеся бетоны. Реальность и перспективы

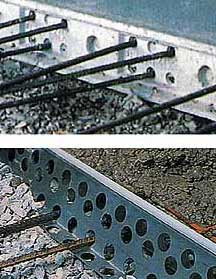

Самоуплотняющийся бетон (СУБ) – это бетон, который без воздействия дополнительной внешней уплотняющей энергии самостоятельно, под действием собственной тяжести и за счёт высокой подвижности течёт, освобождается от содержащегося в нём воздуха и полностью заполняет пространство опалубки, в том числе между арматурными стержнями.При этом объём пор в СУБ не больше, чем в обычном бетоне. История СУБ началась в Японии в 1990 г. Там профессором Хайимой Окамурой было создано и внедрено в практику новое поколение добавок к бетону – высокоэффективные добавки (гиперпластификаторы) на базе полиакрилата и поликарбоксилата.

Использование этих добавок совместно с повышенным количеством (по сравнению с традиционным цементобетоном) мелких пылевидных частиц микронаполнителей (микрокремнезём, различные золы, молотые граншлак или известняк и др.) дало возможность получить СУБ [1]. С использованием СУБ в Японии был построен ряд уникальных сооруже-ний, среди которых, например, открытый в 1998 г. мост Акаши-Кайкё (центральный пролёт 1991 м и две секции по 960 м).

Благодаря своим свойствам и преимуществам СУБ получил широкое распространение в Западной Европе. Дальнейшее активное развитие и изучение этих бетонов происходило, главным образом, в Германии. После тщательного изучения свойств СУБ в Институте строительных исследований в г. Аахен в 2000-2001 гг под руководством профессора Вольфганга Брамесхубера, были созданы предпосылки для официального допуска и распространения этого материала по всей Европе.

Исследования в Аахене показали, что прочность при сжатии СУБ, как правило выше, чем обычного «вибрируемого» бетона (с одинаковым расходом цемента), а прочность на раскалывание, усадка и ползучесть – такие же. Модуль упругости этих бетонов на 10-15 % ниже – вследствие повышенного содержания мелких частиц и пониженного крупного заполнителя. Последним аргументом в пользу широкого распространения СУБ в Западной Европе было создание в Берлине Немецким комитетом по железобетону в ноябре 2003 г. нормативного документа [2].

В этом документе подробно изложены термины и связи с другими европейскими нормативными документами по строительству, а также методы диагностики СУБ. В 2004 г. организован Технический комитет 205-DSC «Долговечность самоуплотняющегося бетона», председателем которого является профессор Шуттер.

Рецептура самоуплотняющейся бетонной смеси весьма существенно отличается от состава обычной смеси. Первым отличием является принципиально другой подход к соотношению и гранулометрии заполнителей. Второе отличие заключается в обязательном присутствии в смеси микронаполнителей.

Диаметр расплыва конуса при истечении бетонной смеси (подвиж-ность) из стандартного конуса Абрамса – более 50 см. Для удобства наполнения конус переворачивают. При такой высокой подвижности смесей порошкообразный минеральный наполнитель уменьшает вероятность расслоения. При этом повышению водопотребности смеси из-за высокой удельной поверхности микронаполнителя препятствует высокий пластифицирующий эффект гиперпластификатора.

СУБ позволяет повысить производительность бетонных работ, при этом ускорить укладку бетона (сокращая численность рабочих на укладке) и обеспечить лёгкое протекание бетонной смеси через густоармированные участки. Высокая подвижность и стойкость к расслоению таких смесей гарантирует однородность, минимальный объём пор, хорошее качество по-верхности.

В России СУБы начали производиться сравнительно недавно. Данный тип бетонов был успешно применён при сооружении ростверка пилона моста (около 20 000 м3) на острове Русский; при производстве мостовых балок на заводах и полигонах Мостотреста; при изготовлении буронабивных свай в г. Санкт-Перербург и др. Однако, широкого применения в нашей стране СУБ пока не нашёл. П

о мнению авторов, факторами, препятствующими распространению СУБ на стройках России, являются:

1. Снижение себестоимости производства бетонных работ за счет отказа от вибрирования конструкций – в условиях России, как показывает практика, на сегодняшний момент довольно спорный вопрос. Изготовление данной бетонной смеси, транспортировка и приемка на объекте достаточно ответственный процесс и требует присутствия дополнительного количества сотрудников лаборатории, руководителей среднего, а иногда и высшего звена.

2. При производстве на БСУ необходимо иметь отдельные силоса для тон-комолотых материалов (зола-уноса, шлак, каменная мука и др. ), бункера для щебня более мелкой фракции и меньшей лещадности, а также песка.

3. СУБ отличаются низким В/Ц, поэтому влажность заполнителей имеет большое значение.

4. Особую роль играет качество опалубки. Поверхность должна быть иде-альной (иначе образуются значительные каверны на боковых поверхностях изделий), необходимо применение соответствующей смазки.

5. Качество применяемых материалов (цемента, минеральных добавок, щебня, песка, хим. добавок) для данных бетонных смесей имеет особое значение. Самоуплотняющаяся смесь более, чем традиционная, чувствительна к характеристикам составляющих, при их отклонении от заданных она может превратиться в расслоенную субстанцию.

Перечисленные выше замечания вытекают из опыта работы производственных предприятий, находящихся под контролем Мостовой инспекции. Для демонстрации возможностей СУБ приводим некоторые составы и основные строительно-технические свойства бетонных смесей и полученных из них бетонов.

Смеси изготовлялись в лабораторных условиях с использованием имеющихся заполнителей.

В работе были использованы:

1. Портландцемент ПЦ 500-Д0-Н производства Мальцовского цементного завода – ГОСТ 10178. Активность 47,3 МПа.

2. Песок кварцево-полевошпатовый Мкр. = 2,3 – ГОСТ 8736.

3. Щебень гранитный фр. =5…20 мм (максимальный размер зёрен -25 мм), содержание лещадных частиц 21 % ГОСТ 8267.

4. Микронаполнитель – мука известняковая доломитовая – ГОСТ 14050. Удельная поверхность исходной муки – 245 м2/кг , истинная плотность – 2500 кг/м3. Мука активировалась в дезинтеграторе для лабораторных исследований типа М-АВР. После домола удельная поверхность возросла до 295 м2/кг.

5. Добавка-гиперпластификатор – Sika Viscocreate – 20 Gold – в виде товарного раствора. Из указанных выше материалов в лабораторном бетоносмесителе принудительного перемешивания объёмом 50 л приготавливались бетонные смеси.

После перемешивания смеси разливались в формы-кубы размером 10х10х10 см. Твердение образцов происходило в нормальных условиях (температура (20±3)оС и относительная влажность воздуха (97±3)%). Составы бетонных смесей и прочностные характеристики полученных бетонов представлены в табл.1.

Из данных табл.1 следует:

1. Расход известняковой муки в бетонных смесях не должен превышать 200 кг/м3 (во избежание увеличения водопотребности).

2. В присутствии гиперпластификатора образуется иная, менее дефектная структура цементного камня. Представленные результаты говорят о значительном превышении прочности бетонов при сжатии по сравнению с прочностью, ожидаемой в соответствии с известной формулой Боломея-Скрамтаева.

По мнению авторов, согласующемуся с мнением специалистов РХТУ им. Д.И. Менделеева, в данном случае происходит изменение морфологии кристаллогидратов в сторону образования большего количества мелкодисперсных фаз, уплотняющих структуру цементного камня и бетона.

3. Несмотря на некоторое несоответствие характеристик использованного в данном эксперименте крупного заполнителя требованиям, обычно предъявляемым к щебню для СУБ (лещадность, максимальная крупность зёрен), * в данном замесе была использована неактивированная доломитовая мука. удалось получить самоуплотняющиеся бетоны хорошего качества. Бетонные смеси всех представленных составов не имели водоотделения. Серии образцов состава №1 были испытаны на морозостойкость.

Испытания проведены по третьему ускоренному методу ГОСТ 10060. В результате установлено, что марка бетона по морозостойкости, приведённая ко второму базовому методу – F150(II). Испытания дилатометрическим методом привели к аналогичному результату. Полученные данные свидетельствуют о перспективности применения СУБ не только в бетонах общестроительного назначения, но и в транспортном строительстве (при оптимизации составов бетонов и содержания вовлечённого воздуха).

В заключение следует отметить: Самоуплотняющиеся бетоны являются новым, весьма перспективным видом цементных бетонов.

Однако, для адаптации данной технологии к условиям Российской Федерации, необходима серьёзная работа по изучению различных минеральных наполнителей (золы, молотые шлаки и известняк, микрокремнезём и др.) в качестве микронаполнителей в СУБ с исследованием комплекса основных строительно-технических свойств бетонов прочности при различных видах нагружения; деформаций усадки и ползучести; модулей упругости; морозостойкости; выносливости (для транспортных сооружений). Одновременно необходимо разработать (или найти поставщиков) подходящую для СУБ опалубку и смазки.

В настоящее время в РФ среди большинства предприятий, производящих СУБ, наблюдается тенденция – засекречивать всё, что связано с данным производством.

Для всестороннего изучения и широкого внедрения СУБ в строительное производство в нашей стране необходима соответствующая программа с достаточным финансированием.

Список использованной литературы

- Okamura H., Ouchi M. SelfCompacting Concrete // Advanced Concrete Technology, 2003, vol.1, No1. 2. Dafstb-Richtlinie Selbstverdich tender beton (SVBRichtlinie).

Ефимов С.Н., Суханов М.А. – МАДИ; Глубоков Е.В., Тарасова А.Ю. – Мостовая инспекция

www.stroyorbita.ru

KAZAKH PETROLEUM

ЧТО ТАКОЕ САМОУПЛОТНЯЮЩИЙСЯ БЕТОН?

Самоуплотняющийся бетон представляет собой материал, который способен уплотняться под действием собственного веса, полностью заполняя форму даже в густоармированных конструкциях. Он находит все более широкое применение. Перспективным является его использование для производства сборного железобетона, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования, реставрации и усиления конструкций. Особо высокопрочные бетоны, модифицированные добавками-супер-пластификаторами, начали применять в конце 60-х - начале 70-х годов прошлого века. В частности, в 1970 году такой бетон использовался норвежскими и британскими специалистами для строительства нефтяных платформ в Северном море. Опыт применения подобного материала показал преимущества введения суперпластификаторов в бетонную смесь, однако был замечен и ряд ограничений в работе с ним. Во-первых, большинство суперпластификаторов, особенно при больших дозировках, способны замедлять схватывание бетонной смеси. Во-вторых, при ее транспортировке в течение 60–90 минут эффект от действия добавки снижается, то есть уменьшается подвижность. В-третьих, подача смеси по трубопроводу к месту укладки на расстояние свыше 200–250 метров стимулирует расслоение и создает неоднородность в готовом изделии. В результате, время выполнения работ по бетонированию возрастает, ухудшается качество поверхности изделий, снижается прочность. Появление новых амбициозных проектов в сфере строительства (протяженные подвесные мосты в Японии и Китае, комплексы крупных гидротехнических и транспортных сооружений в Голландии и ряд других) повысило требования к особо высокопрочным бетонам. При возведении таких конструкций было необходимо использование литых смесей в большом объеме, а участки бетонирования зачастую находились на большом расстоянии от места производства бетона, и даже на значительном удалении от побережья (на воде). Кроме этого, еще одной необходимостью было сокращение времени и трудозатрат на уплотнение бетонной смеси, а также повышенный набор прочности в ранние сроки.

Решению указанных задач способствовали теоретические исследования и практические внедрения, направленные на:• применение мультифракционного заполнителя для получения высокопрочного бетона; • введение микро- и ультрадисперсного наполнителя для повышения прочности, коррозионной и трещиностойкости материала; • управление реологией высокоподвижных бетонных смесей; • создание новых видов химических модификаторов, регуляторов свойств бетона.

В 1986 году профессор Окамура при разработке высокопрочного бетона обобщил опыт, накопленный в указанных областях, предложив назвать получаемый материал «самоуплотняющийся бетон». Самоуплотняющийся бетон – Self-Compacting Concrete (SCC) – способен уплотняться под действием собственного веса, полностью заполняя форму даже в густоармированных конструкциях. Первая международная конференция по изучению его свойств прошла в 1998 году с участием 150 ученых и инженеров из 15 стран. Высокая эффективность нового материала способствовала созданию рабочей группы специалистов RILEM (1996 г.) из восьми стран для разработки рекомендаций по использованию самоуплотняющихся бетонов. В 2004 году организован технический комитет 205-DSC «Долговечность самоуплотняющегося бетона», председателем которого является проф. Шуттер. В работе этого комитета задействовано 25 лабораторий из 14 стран. В результате исследований была разработана классификация самоуплотняющихся бетонов, определяющая их назначение и области применения (см. таблицу 1).

Таблица 1. Классификация бетонных смесей для производства самоуплотняющихся бетонов

| Наименование бетонной смеси | Обозначение | Назначение и области применения самоуплотняющихся бетонов |

| Высокоподвижная(Flowability Slump-flow) | SF1 (550...650 мм) | Неармированные или низкоармированные бетонные конструкции – плиты перекрытий, трубопроводы, облицовки туннелей, фундаментов. |

| SF2 (660...750 мм) | Большинство обычных сооружений – колонны, стены. | |

| SF3 (760...850 мм) | Вертикальные элементы, густоармированные конструкции сложных форм, торкретирование. | |

| Вязкая(Viscosity) | VS1/VF1(вязкость менее 8 секунд) | Конструкции и изделия, к которым предъявляются высокие требования по качеству поверхности и не требующие дополнительной обработки. |

| VS2/VF2(вязкость 9...25 секунд) | Конструкции невысокого класса прочности. Ввиду повышенной расслаиваемости тиксотропные свойства быстро изменяются за небольшой промежуток времени, что ограничивает расстояние транспортировки. | |

| Легкоформуемая(Passing ability) | PA 1 | Вертикальные сооружения, домостроение, конструкции, армированные с шагом от 80 до 100 мм. |

| PA 2 | Инженерные сооружения, армированные с шагом от 60 до 80 мм. | |

| Устойчивая к расслоению(Segregation resistance) | SR1(расслаиваемость не более 20%) | Высотные элементы, за исключением тонких балок, вертикальные сооружения, армированные с шагом до 80 мм. Максимальное расстояние транспортировки менее 5 метров. |

| SR2(расслаиваемость не более 15%) | Стены и тонкостенные профили, армированные с шагом свыше 80 мм. Максимальное расстояние транспортировки более 5 метров. |

Свойства и преимущества

Бетонная смесь для самоуплотняющегося бетона характеризуется низким водоцементным отношением (0,38…0,4), при этом достигая очень высокого показателя удобоукладываемости – до 70 см. Прочность получаемого материала составляет до 100 МПа.

Повышенная плотность материала, отсутствие в его структуре крупных пор и капилляров препятствуют проникновению агрессивной среды вглубь бетона, снижая риск развития процессов коррозии.Важной составной частью самоуплотняющихся бетонов является полимер нового поколения поликарбоксилат – высокоэффективный комплексный химический модификатор, появившийся в 1990-х годах.Принцип его работы заключается в том, что поликарбоксилаты адсорбируются на поверхности цементных зерен и сообщают им отрицательный заряд. В результате этого цементные зерна взаимно отталкиваются и приводят в движение цементный раствор, а также минеральные составляющие. Чем длиннее цепи, которые создают молекулы суперпластификатора, тем интенсивнее это отталкивание. Эффективность пластификации становится более высокой, а ее действие продлевается при постоянном перемешивании. Длительность пластификационного эффекта поликарбоксилатов, как минимум, в 3–4 раза больше, чем при применении обычных суперпластификаторов, за счет большой длины молекул поликарбоксилатов.

Таблица 2. Состав бетонной смеси для самоуплотняющихся бетонов в Японии

| Компоненты бетонной смеси | Расход составляющих на 1 куб.м бетонной смеси |

| Вода, кг | 175 |

| Портландцемент с пониженным тепловыделением, кг | 530 |

| Зола, кг | 70 |

| Мелкий заполнитель, кг | 751 |

| Крупный заполнитель, кг | 789 |

| Добавка-суперпластификатор, кг | 9 |

К преимуществам бетона данного вида следует отнести:

• увеличенное время транспортировки бетонной смеси; • большое расстояние от производственного участка до места укладки; • высокое качество поверхности изделий, не требующее дополнительной обработки; • сокращение периода строительства; • отказ от использования виброуплотнения; • сокращение численности работников на строительной площадке; • снижение уровня шума.

Области применения Самоуплотняющийся бетон находит все более широкое применение. Перспективным является его использование для производства сборного железобетона, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования, реставрации и усиления конструкций. С одной стороны, распространение самоуплотняющихся бетонов ограничивается дороговизной добавок поликарбоксилатов. Однако использование этого материала позволяет отказаться от виброуплотнения, что, в свою очередь, уменьшает энергозатраты и экономит время, улучшая санитарно-гигиенические условия труда работающих. Безвибрационная технология настолько снижает уровень шумового воздействия на человека и окружающую среду, что заводы железобетонных изделий можно размещать в урбанизированных городских районах.

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА БЕТОННОЙ СМЕСИ

В производстве бетонных работ для оценки свойств бетонной смеси используют технические характеристики.

Самая важная характеристика — удобоукладываемость.

Удобоукладываемость - способность бетонной смеси заполнять форму при заданном способе уплотнения и образовывать в результате уплотнения плотную, однородную массу. В оценке удобоукладываемости используют три показателя: подвижность, жесткость и связность смеси.

Подвижность бетонной смеси определяют по осадке стандартного конуса (рис. 1).

Рис. 1. Определение удобоукладываемости бетонной смеси по осадке конуса:

1 — опоры; 2 — ручки; 3 — конус; ОК — осадка конуса

Усеченный конус изготовляют из тонкой листовой стали. Размеры конуса: высота 300 мм, диаметр нижнего основания 200, верхнего — 100 мм. Конус устанавливают на горизонтальной площадке, не впитывающей влагу. Берут пробу бетонной смеси, например, из авто-бетоносмесителя. Конус наполняют в три приема, каждый раз уплотняя смесь 25 ударами металлического стержня-штыковки. Поверхность смеси заглаживают, затем конус снимают и устанавливают рядом. Под действием силы тяжести бетонная смесь деформируется и оседает. Разность высот металлической формы конуса и осевшей бетонной смеси, выраженная в сантиметрах, характеризует подвижность смеси и называется осадкой конуса (ОК). С помощью этого показателя оценивают подвижность пластичных бетонных смесей.

Жесткость смесей, у которых значение ОК = 0, характеризуют показателем жесткости, определяемым на приборе (рис. 2), который представляет собой металлический цилиндр 2 диаметром 240 мм и высотой 200 мм. Цилиндр устанавливают на лабораторную виброплощадку со стандартными характеристиками частоты (50 Гц) и амплитуды колебаний (0,5 мм в ненагруженном состоянии). Затем в цилиндр вставляют конус 3 и заполняют его бетонной смесью так же, как и при определении подвижности. После этого конус снимают и, поворачивая штатив, опускают стальной диск 4 на бетонную смесь. Общая масса диска с шайбой и штангой составляет около 2750 г, что создает при уплотнении пригруз 0,9 кПа. Включив виброплощадку, смесь подвергают вибрации до тех пор, пока цементное тесто не начнет выделяться из всех отверстий диска. В этот момент вибратор выключают. Время, необходимое для уплотнения смеси в приборе, называют показателем жесткости бетонной смеси (Ж) и выражают в секундах.

Рис. 2. Схема определения жесткости бетонной смеси:

а — прибор в исходном состоянии; б—после окончания вибрирования;

1 — виброплощадка; 2—цилиндр; 3 — конус с бетонной смесью; 4— диск с отверстиями; 5 — втулка; 6 — штанга; 7 — штатив

В зависимости от удобоукладываемости различают жесткие и подвижные бетонные смеси.

Связность — это способность бетонной смеси сохранять однородную структуру, т. е. не расслаиваться в процессе транспортирования, укладки и уплотнения. В результате уплотнения смеси частицы сближаются, а часть воды как наиболее легкого компонента отжимается вверх, образуя капиллярные ходы и полости под зернами крупного заполнителя. Крупный заполнитель, плотность которого отличается от плотности растворной части (смеси цемента, песка и воды), также перемещается в теле бетонной смеси. Если заполнитель плотный и тяжелый, например гранитный щебень, частицы его оседают (рис. 3 б), пористые легкие заполнители — керамзит, аглопорит — всплывают. Все это ухудшает структуру бетона, делает его неоднородным, увеличивает водопроницаемость и снижает морозостойкость. Чтобы повысить связность и предотвратить расслоение бетонной смеси, необходимо правильно назначать количество мелкого заполнителя в составе бетона, а также сокращать расход воды затворения, используя пластифицирующие добавки.

Рис. 3. Схема возможного расслоения бетонной смеси:

а — в процессе транспортирования и уплотнения; б — после уплотнения;

1 — направление, по которому отжимается вода; 2 — вода;

3,4 — мелкий и крупный заполнители

На удобоукладываемость бетонных смесей оказывает влияние содержание цементного теста, воды, вид цемента, крупность и форма зерен заполнителей, соотношение между крупным заполнителем и песком, чистота заполнителей, поверхностно-активные добавки.

Содержание цементного теста. Чем больше в бетонной смеси цементного теста (цемент + вода), тем выше ее удобоукладываемость. Цементного теста должно быть достаточно для заполнения пустот и обволакивания зерен заполнителей с некоторой раздвижкой. С толщиной слоя трение между зернами уменьшается, и удобоукладываемость бетонной смеси повышается.

Подвижность смеси при расходе цемента от 200 до 400 кг/м 3 зависит, в основном, от расхода воды. Эта закономерность называется законом постоянства водопотребности.

Содержание воды. С повышением содержания воды подвижность бетонной смеси увеличивается. Однако ее количество должно быть оптимальным, с тем, чтобы не происходило расслоения, которое сопровождается осаждением заполнителей и выделением воды на поверхности уложенного бетона. В бетоне на портландцементе этого не происходит при В/Ц не больше 1,65 нормальной густоты цементного теста. Добавки могут изменить эту «границу». Следует иметь также в виду, что с повышением расхода воды при постоянном расходе цемента увеличивается В/Ц, и прочность бетона понижается.

Вид цемента. Удобоукладываемость бетонной смеси зависит от нормальной густоты цементного теста. Так, пуццолановые портландцементы, в особенности с добавками диатомита и трепела, имеют высокую НГЦТ, образуют более вязкое цементное тесто, и бетонные смеси на них имеют худшую удобоукладываемость по сравнению со смесями на портландцементе.

Крупность заполнителей. С повышением крупности щебня, гравия, песка суммарная площадь их зерен уменьшается. Требуется меньше цементного теста, чтобы обволочь зерна, толщина прослоек между зернами увеличивается, удобоукладываемость бетонной смеси повышается.

Соотношение между крупным заполнителем и песком должно быть оптимальным с таким расчетом, чтобы пустотность их смеси была как можно меньше. При повышенном содержании песка удельная поверхность зерен повышается и бетонная смесь становится менее подвижной.

Форма зерен заполнителя. Лучшую удобоукладываемость имеют бетонные смеси на заполнителях с гладкой поверхностью — гравии и речном или морском песке по сравнению с бетонными смесями на щебне и горном песке.

Чистота заполнителей. Пылевидные, и особенно глинистые, частицы в заполнителях отрицательно влияют на удобоукладываемость бетонных смесей. Они имеют большую удельную поверхность и повышенную водопотребность.

Поверхностно-активные добавки. Применение ПАВ (поверхностно-активных добавок), и в особенности пластификаторов, является одним из самых эффективных средств повышения удобоукладываемости бетонных смесей. Так, добавка ЛСТ снижает водопотребность бетонных смесей на 10-12, С-3 — на 20-30%. Эффективность их действия возрастает с увеличением содержания цемента, в жестких смесях — снижается.

www.kazakh-petroleum.ru

самоуплотняющийся бетон - это... Что такое самоуплотняющийся бетон?

самоуплотняющийся бетон-

Ведущие зарубежные компании уделяют серьезное внимание внедрению в практику так называемого Self-Compacting Concrete (или самоуплотняющегося бетона), о преимуществах которого говорит само название материала.

Отказ от виброуплотнения, помимо экономии энергии, времени и трудозатрат, приводит также к существенному улучшению качества бетонных и железобетонных конструкций, их однородности, обеспечивает малую проницаемость и защиту арматуры от коррозии, повышает износостойкость и долговечность опалубки на стройплощадках и формооснастки на заводах сборного железобетона. Кроме того, вносит определенный вклад в защиту здоровья человека и окружающей среды. Возрастает и социальная привлекательность труда занятых бетонными работами людей.

Зачастую только самоуплотняющийся бетон ввиду его высокой текучести позволяет выполнять сверхтонкостенные уникальные конструкции с очень высоким содержанием арматуры в сечениях, надежно заполняя даже полости с обратной поверхностью. Такой бетон может стать прекрасным материалом для скульпторов и архитекторов.

Изюминкой технологии самоуплотняющегося бетона является новый класс разработанных в Японии высокоэффективных суперпластификаторов, которые, в отличие от традиционных СП, основанных на электростатическом отталкивании частиц цемента, базируются на стерическом эффекте снижения трения компонентов цементной суспензии за счет использования полимеров с линейно-поперечными связями двух- или трехмерной формы. Новые СП представляют собой диспергаторы на основе поликарбоновых кислот пролонгированного действия, которые адсорбируются на поверхности частиц вяжущего и создают стерический эффект. Значительный научный задел позволил японской промышленности сделать существенный скачок в быстром внедрении самоуплотняющегося бетона. По данным Бюллетеня Британской цементной ассоциации, к 2003 г. в Японии более 50% всего бетона будет выполнено из самоуплотняющихся композиций. Британские специалисты тщательно изучили японский опыт, и самоуплотняющийся бетон уже используется ведущими строительными фирмами Англии в промышленных масштабах. Например, крупнейший производитель товарного бетона RMC Readymix поставил самоуплотняющийся бетон марки С40 для бетонирования густоармированных колонн торцового центра Midsummer P/ace. Предполагалось, что бетон достигнет прочности 40 МПа в возрасте 28 сут. Однако фактическая прочность в суточном возрасте составила 12 МПа, в 7-суточном - 50 МПа, а в 28-суточном - 70 МПа.

Оказалось, что самоуплотняющийся бетон набирает прочность на 40% быстрее традиционного, а стоимость его в деле на 10% ниже стоимости традиционного бетона за счет исключения вибрации и снижения трудозатрат при одновременном повышении качества поверхности изделий.

[http://podves.com/stati/2568-novyj-beton-novye-terminy.html]

technical_translator_dictionary.academic.ru

Что такое самоуплотняющийся бетон? (СУБ)

Самоуплотняющийся бетон появился в 1990 году. Он был изобретён японским профессором Хайимой Окамурой. Учёный разработал специальные добавки, которые повышали степень текучести СУБ. При этом, бетон включал в себя достаточно небольшое количество воды и обладал высокой пластичностью.

Оптимальные физико-технические характеристики СУБ обусловили его быстрое распространение и экспансию в Западную Европу. Первоначально описываемая субстанция использовалась предприятиями, выпускающими готовую железобетонную продукцию. Однако вскоре самоуплотняющийся бетон начал эксплуатироваться в условиях строительных площадок.

ПОСЛЕ ОГЛАШЕНИЯ ПОЛОЖИТЕЛЬНЫХ КАЧЕСТВ СУБ БЫЛ РЕКОМЕНДОВАН К ИСПОЛЬЗОВАНИЮ ПРИ ВОЗВЕДЕНИИ ЗДАНИЙ.

В 2003 году появился специальный нормативный документ, в котором подробно излагались такие моменты: терминология и связи с иными подобными документами; методы диагностики СУБ. Указанный нормативный документ разрешил вопрос об официальном допуске самоуплотняющегося бетона на стройплощадки. При этом, отпадала необходимость получения дополнительных допусков и разрешений. Это существенно облегчило работу строительных компаний с рассматриваемым материалом.

В пластичном состоянии самоуплотняющийся бетон имеет две очень важные характеристики, это растекаемость и сохраняемость. Для достижения оптимальных показателей растекаемости в производстве СУБ используются гиперпластификатор и микрокремнезем.

Что касается сохраняемости, то она достигается за счёт увеличения объёма мелкого наполнителя непосредственно в строительной смеси. С этой целью используются добавки, придающие субстанции вязкости. Важно отметить, что состав самоуплотняющегося бетона может несколько меняться в зависимости от географического расположения компании, которая его эксплуатирует.

Таким образом, в Японии СУБ включает такие компоненты, как вода, портландцемент и зола; мелкий и крупный наполнители; суперпластификатор. Европейские предприятия используют самоуплотняющийся бетон, состав которого организован следующим образом: вода, портландцемент, известковый наполнитель; мелкий, а также крупный заполнители; суперпластификатор.

Если сравнивать самоуплотняющийся бетон с иными вариантами данной строительной субстанции, то СУБ будет иметь такие преимущества:

- достаточно быстрая укладка, не требующая тщательного и продолжительного выравнивания соответствующей поверхности;

- однородная структура получаемой конструкции;

- лёгкость заполнения труднодоступных либо заграждённых областей;

- высокий коэффициент обволакивания, а также прочность контакта с арматурой;

- высокая степень прокачивания, а также повышенная равномерность распространения бетона по рабочей поверхности;

- минимизация затрат на строительные работы за счёт существенного ускорения соответствующих процессов;

- уменьшение уровня шума при замешивании раствора за счёт уменьшения вибрирования;

- повышение уровня безопасности работы непосредственно на строительной площадке;

www.domplitki.net

Самоуплотняющейся бетон – что это такое?

Самоуплотняющейся бетон представляет собой конкретный состав, где увеличено количество суперпластификатора. Это тип бетонной смеси говорит про улучшенные свойства традиционного бетона. Используемым в данном случае является цемент высокого качества с минимально возможным количеством песка и добавлением кварцевой пыли. Это стройматериал нового поколения, как и быстросхватывающийся микроцемент, подробнее о котором можно узнать на сайте компании «БалтМонолитСтрой».

Такой бетон широко используется в строительстве для реализации различных архитектурных решений. Он работает при создании бетонных плит и типичных строительных работах. Такой бетон можно использовать для декоративных целей, потому что этот стройматериал создает идеально гладкую поверхность.

Преимущества бетона

Данный бетон, как предполагает его название, сам по себе может загустеть. Вам не нужно использовать бетономешалки или гравий. Эта особенность делает такой бетон пригодным для использования при строительстве армирующих структур сложных форм. Это также снижает затраты на оплату труда.

Гладкая поверхность затвердевшего бетона подходит для декорирования, а после высыхания возможна свободная полировка и шлифовка. Нет необходимости дополнительно перемешивать смесь, что может снизить стоимость строительства, а также устранить неприятный шум. Кроме того, такой бетон характеризуется однородностью.

Бетон такого типа:

- позволяет создавать гладкие поверхности;

- позволяет строить бетонные конструкции со значительными размерами;

- не требует дополнительной отделки, таким образом, подходит для самых сложных архитектурных решений;

- имеет лучшую устойчивость к атмосферным воздействиям по сравнению с традиционным бетоном;

- значительно снижает затраты, связанные с конкретной строительной конструкцией.

Самоуплотняющейся бетон в строительстве

В производстве к обычному сырью (цемент, вода, песок) добавляют специальные конкретные примеси, так называемые суперпластификаторы, которые препятствуют группировке частиц в виде полос. Отношение воды и цемента отрегулировано таким образом, чтобы повысить прочность материала.

Бетоны этого типа часто имеет настолько высокой класс прочности, что гарантируют возможность использования его в широком диапазоне случаев. Производственный процесс осуществляется с большой тщательностью и точностью. Если требуется, в бетон иногда можно добавлять дополнительные компоненты или примеси. Это объясняется не только обещаниями производителей, но и результатами многочисленных исследований.

stroylegko.com

Самоуплотняющиеся бетоны. Реальность и перспективы

Самоуплотняющийся бетон (СУБ) – это бетон, который без воздействия дополнительной внешней уплотняющей энергии самостоятельно, под действием собственной тяжести и за счёт высокой подвижности течёт, освобождается от содержащегося в нём воздуха и полностью заполняет пространство опалубки, в том числе между арматурными стержнями.При этом объём пор в СУБ не больше, чем в обычном бетоне. История СУБ началась в Японии в 1990 г. Там профессором Хайимой Окамурой было создано и внедрено в практику новое поколение добавок к бетону – высокоэффективные добавки (гиперпластификаторы) на базе полиакрилата и поликарбоксилата.

Использование этих добавок совместно с повышенным количеством (по сравнению с традиционным цементобетоном) мелких пылевидных частиц микронаполнителей (микрокремнезём, различные золы, молотые граншлак или известняк и др.) дало возможность получить СУБ [1]. С использованием СУБ в Японии был построен ряд уникальных сооруже-ний, среди которых, например, открытый в 1998 г. мост Акаши-Кайкё (центральный пролёт 1991 м и две секции по 960 м).

Благодаря своим свойствам и преимуществам СУБ получил широкое распространение в Западной Европе. Дальнейшее активное развитие и изучение этих бетонов происходило, главным образом, в Германии. После тщательного изучения свойств СУБ в Институте строительных исследований в г. Аахен в 2000-2001 гг под руководством профессора Вольфганга Брамесхубера, были созданы предпосылки для официального допуска и распространения этого материала по всей Европе.

Исследования в Аахене показали, что прочность при сжатии СУБ, как правило выше, чем обычного «вибрируемого» бетона (с одинаковым расходом цемента), а прочность на раскалывание, усадка и ползучесть – такие же. Модуль упругости этих бетонов на 10-15 % ниже – вследствие повышенного содержания мелких частиц и пониженного крупного заполнителя. Последним аргументом в пользу широкого распространения СУБ в Западной Европе было создание в Берлине Немецким комитетом по железобетону в ноябре 2003 г. нормативного документа [2].

В этом документе подробно изложены термины и связи с другими европейскими нормативными документами по строительству, а также методы диагностики СУБ. В 2004 г. организован Технический комитет 205-DSC «Долговечность самоуплотняющегося бетона», председателем которого является профессор Шуттер.

Рецептура самоуплотняющейся бетонной смеси весьма существенно отличается от состава обычной смеси. Первым отличием является принципиально другой подход к соотношению и гранулометрии заполнителей. Второе отличие заключается в обязательном присутствии в смеси микронаполнителей.

Диаметр расплыва конуса при истечении бетонной смеси (подвиж-ность) из стандартного конуса Абрамса – более 50 см. Для удобства наполнения конус переворачивают. При такой высокой подвижности смесей порошкообразный минеральный наполнитель уменьшает вероятность расслоения. При этом повышению водопотребности смеси из-за высокой удельной поверхности микронаполнителя препятствует высокий пластифицирующий эффект гиперпластификатора.

СУБ позволяет повысить производительность бетонных работ, при этом ускорить укладку бетона (сокращая численность рабочих на укладке) и обеспечить лёгкое протекание бетонной смеси через густоармированные участки. Высокая подвижность и стойкость к расслоению таких смесей гарантирует однородность, минимальный объём пор, хорошее качество по-верхности.

В России СУБы начали производиться сравнительно недавно. Данный тип бетонов был успешно применён при сооружении ростверка пилона моста (около 20 000 м3) на острове Русский; при производстве мостовых балок на заводах и полигонах Мостотреста; при изготовлении буронабивных свай в г. Санкт-Перербург и др. Однако, широкого применения в нашей стране СУБ пока не нашёл. П

о мнению авторов, факторами, препятствующими распространению СУБ на стройках России, являются:

1. Снижение себестоимости производства бетонных работ за счет отказа от вибрирования конструкций – в условиях России, как показывает практика, на сегодняшний момент довольно спорный вопрос. Изготовление данной бетонной смеси, транспортировка и приемка на объекте достаточно ответственный процесс и требует присутствия дополнительного количества сотрудников лаборатории, руководителей среднего, а иногда и высшего звена.

2. При производстве на БСУ необходимо иметь отдельные силоса для тон-комолотых материалов (зола-уноса, шлак, каменная мука и др. ), бункера для щебня более мелкой фракции и меньшей лещадности, а также песка.

3. СУБ отличаются низким В/Ц, поэтому влажность заполнителей имеет большое значение.

4. Особую роль играет качество опалубки. Поверхность должна быть иде-альной (иначе образуются значительные каверны на боковых поверхностях изделий), необходимо применение соответствующей смазки.

5. Качество применяемых материалов (цемента, минеральных добавок, щебня, песка, хим. добавок) для данных бетонных смесей имеет особое значение. Самоуплотняющаяся смесь более, чем традиционная, чувствительна к характеристикам составляющих, при их отклонении от заданных она может превратиться в расслоенную субстанцию.

Перечисленные выше замечания вытекают из опыта работы производственных предприятий, находящихся под контролем Мостовой инспекции. Для демонстрации возможностей СУБ приводим некоторые составы и основные строительно-технические свойства бетонных смесей и полученных из них бетонов.

Смеси изготовлялись в лабораторных условиях с использованием имеющихся заполнителей.

В работе были использованы:

1. Портландцемент ПЦ 500-Д0-Н производства Мальцовского цементного завода – ГОСТ 10178. Активность 47,3 МПа.

2. Песок кварцево-полевошпатовый Мкр. = 2,3 – ГОСТ 8736.

3. Щебень гранитный фр. =5…20 мм (максимальный размер зёрен -25 мм), содержание лещадных частиц 21 % ГОСТ 8267.

4. Микронаполнитель – мука известняковая доломитовая – ГОСТ 14050. Удельная поверхность исходной муки – 245 м2/кг , истинная плотность – 2500 кг/м3. Мука активировалась в дезинтеграторе для лабораторных исследований типа М-АВР. После домола удельная поверхность возросла до 295 м2/кг.

5. Добавка-гиперпластификатор – Sika Viscocreate – 20 Gold – в виде товарного раствора. Из указанных выше материалов в лабораторном бетоносмесителе принудительного перемешивания объёмом 50 л приготавливались бетонные смеси.

После перемешивания смеси разливались в формы-кубы размером 10х10х10 см. Твердение образцов происходило в нормальных условиях (температура (20±3)оС и относительная влажность воздуха (97±3)%). Составы бетонных смесей и прочностные характеристики полученных бетонов представлены в табл.1.

Из данных табл.1 следует:

1. Расход известняковой муки в бетонных смесях не должен превышать 200 кг/м3 (во избежание увеличения водопотребности).

2. В присутствии гиперпластификатора образуется иная, менее дефектная структура цементного камня. Представленные результаты говорят о значительном превышении прочности бетонов при сжатии по сравнению с прочностью, ожидаемой в соответствии с известной формулой Боломея-Скрамтаева.

По мнению авторов, согласующемуся с мнением специалистов РХТУ им. Д.И. Менделеева, в данном случае происходит изменение морфологии кристаллогидратов в сторону образования большего количества мелкодисперсных фаз, уплотняющих структуру цементного камня и бетона.

3. Несмотря на некоторое несоответствие характеристик использованного в данном эксперименте крупного заполнителя требованиям, обычно предъявляемым к щебню для СУБ (лещадность, максимальная крупность зёрен), * в данном замесе была использована неактивированная доломитовая мука. удалось получить самоуплотняющиеся бетоны хорошего качества. Бетонные смеси всех представленных составов не имели водоотделения. Серии образцов состава №1 были испытаны на морозостойкость.

Испытания проведены по третьему ускоренному методу ГОСТ 10060. В результате установлено, что марка бетона по морозостойкости, приведённая ко второму базовому методу – F150(II). Испытания дилатометрическим методом привели к аналогичному результату. Полученные данные свидетельствуют о перспективности применения СУБ не только в бетонах общестроительного назначения, но и в транспортном строительстве (при оптимизации составов бетонов и содержания вовлечённого воздуха).

В заключение следует отметить: Самоуплотняющиеся бетоны являются новым, весьма перспективным видом цементных бетонов.

Однако, для адаптации данной технологии к условиям Российской Федерации, необходима серьёзная работа по изучению различных минеральных наполнителей (золы, молотые шлаки и известняк, микрокремнезём и др.) в качестве микронаполнителей в СУБ с исследованием комплекса основных строительно-технических свойств бетонов прочности при различных видах нагружения; деформаций усадки и ползучести; модулей упругости; морозостойкости; выносливости (для транспортных сооружений). Одновременно необходимо разработать (или найти поставщиков) подходящую для СУБ опалубку и смазки.

В настоящее время в РФ среди большинства предприятий, производящих СУБ, наблюдается тенденция – засекречивать всё, что связано с данным производством.

Для всестороннего изучения и широкого внедрения СУБ в строительное производство в нашей стране необходима соответствующая программа с достаточным финансированием.

Список использованной литературы

- Okamura H., Ouchi M. SelfCompacting Concrete // Advanced Concrete Technology, 2003, vol.1, No1. 2. Dafstb-Richtlinie Selbstverdich tender beton (SVBRichtlinie).

Ефимов С.Н., Суханов М.А. – МАДИ; Глубоков Е.В., Тарасова А.Ю. – Мостовая инспекция

www.stroyorbita.ru