Вопрос 24. Морозостойкость материалов: сущность явления, способы оценки. Влияние структуры. Формула морозостойкости

ОПРЕДЕЛЕНИЕ МОРОЗОСТОЙКОСТИ — МегаЛекции

Морозостойкостью называют свойство насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения прочности.

По числу выдерживаемых циклов попеременного замораживания и оттаивания (степени морозостойкости) материалы подразделяют на марки Мрз 10, 15, 25, 35, 50, 100, 150, 200 и более.

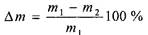

Если образцы после замораживания не имеют следов разрушения, то степень морозостойкости устанавливают определением коэффициента морозостойкости по формуле:

| (19) | ||

| где | RМрз — предел прочности при сжатии материала после испытания на морозостойкость в кгс/см2; | ||

| Rнас — предел прочности при сжатии насыщенного водой материала в кгс/см2. | |||

Для морозостойких материалов величина КМрз должна быть не менее 0,75. Плотные материалы, не имеющие пор, или материалы с незначительной открытой пористостью, водопоглощение которых не превышает 0,5%, обладают высокой морозостойкостью. Материал признают морозостойким, если после заданною числа циклов замораживания и оттаивания потеря и весе образцов в результате выкрашивания и расслаивания не превышает 5% и прочность снижается не более чем на 25%.

Задача 1. При испытании образцов-кубов бетона на морозостойкость прочность их после испытания составила Rсж = 15 МПа, до испытания прочность на сжатие образцов в водонасыщенном состоянии 18 МПа. Установить, морозостоек ли бетон?

Решение. Из формулы (19):

, т.к КМрз>0,75, то бетон – морозостоек.

, т.к КМрз>0,75, то бетон – морозостоек.

_____________________________________________________________________

ОПРЕДЕЛЕНИЕ ТЕПЛОПРОВОДНОСТИ

Теплопроводностьюназывают свойство материала передавать через толщу тепло при наличии разности температур на поверхностях, ограничивающих материал. Показателем теплопроводности материала служит коэффициент теплопроводности λ, ккал/м ч град.

Если представить себе однородную плоскую стену из данного материала толщиной δ, м и площадью F, м2, температура внутренней поверхности которой t1, анаружной поверхности t2, причем t1 >t2, то через стену будет проходить постоянный поток тепла.

Количество тепла Q, ккал,проходящего через стену за z ч,прямо пропорционально разности температур на поверхностях стены, площади стены, времени и обратно пропорционально толщине стены:

| (20) |

Отсюда определяем коэффициент теплопроводности:

или или  | (21) |

Теплопроводность материалов учитывается при теплотехнических расчетах толщины стен и перекрытий отапливаемых зданий, а также при определении требуемой толщины тепловой изоляции горячих поверхностей и холодильников. Она связана с термическим сопротивлением слоя материала R (м2°С/Вт), которое определяется по формуле:

| (22) | ||

| где | δ — толщина слоя, м; | ||

| λ— теплопроводность слоя материала, Вт/(м*°С). | |||

Т а б л и ц а 3

Теплопроводность некоторых строительных материалов

| Наименование материала | Теплопроводность λ, Вт/(м°С) |

| Сталь | |

| Гранит | 2,9...3,3 |

| Бетон тяжелый | 1,28...1,55 |

| Кирпич керамический сплошной | 0,81...0,87 |

| Вода (для сравнения) | 0,59 |

| Известняк | 0,52...0,98 |

| Бетон легкий | 0,35...0,8 |

| Пенобетон | 0,12...0,15 |

| Фибролит | 0,09...0,17 |

| Минеральная вата | 0,06...0,09 |

| Древесноволокнистые плиты | 0,08 |

| Мипора | 0,04...0,05 |

Задача 1. Наружная поверхность кирпичной стены толщиной а = 51 см имеет температуру t=-33°С, внутренняя t=+18°С. Какое количество тепла проходит через каждый 1м2 поверхности стены за 1ч? Коэффициент теплопроводности кирпича λ=0,8 Вт/м °С.

Решение. Из формулы (20):

______________________________________________________________________

ОПРЕДЕЛЕНИЕ ТЕПЛОЕМКОСТИ

Теплоемкость - свойство материала поглощать при нагревании определенное, количество тепла.

Для нагревания материала весом m кгот температуры t2до t1необходимо затратить количество тепла Q, ккал, прямо пропорциональное весу и разности температур:

| (23) | ||

| где | с — коэффициент теплоемкости (или удельная теплоемкость), ккал/кг град. | ||

Коэффициент теплоемкости с представляет собой количество тепла в килокалориях, необходимое для нагревания 1 кгданного материала на 1°С.

| (24) |

Задача 1. Определить затраты тепла на нагрев 1000 шт глиняного кирпича-сырца при его сушке при t =75 °С. Сырец поступает в камеру с температурой 10 °С. Масса 1 шт кирпича составляет 3,4 кг. Коэффициент теплоемкости кирпича с = 0,9 КДж/м °С.

Решение. Из формулы (23):

_____________________________________________________________________

megalektsii.ru

Морозостойкость материалов — Материалы и свойства

Морозостойкость – способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и допустимого снижения прочности. Морозостойкость материалов связана с их плотностью, пористостью и водостойкостью. Плотные материалы значительно более морозостойки, чем пористые.

При замерзании воды в порах материала объем ее увеличивается примерно на 9 %, что сопровождается давлением льда на стенки пор, вызывающим разрушение материала. Однако во многих пористых материалах вода не может заполнить более 90 % объема доступных пор и образованный лед имеет пространство для свободного расширения. В связи с этим разрушение таких материалов происходит только после их многократного попеременного замораживания и оттаивания.

Испытание материалов на морозостойкость производят в холодильных камерах путем замораживания насыщенных водой образцов при температуре минус 20 ± 5°С и последующего их оттаивания и воде при температуре плюс 20 ± 5°С.

После заданного количества циклов попеременного замораживания и оттаивания определяют прочность на сжатие образцов, не имеющих видимых признаков разрушения, устанавливают степень морозостойкости, вычисляя коэффициент морозостойкости по формуле Кмрз = R‘ ‘сж / R‘сж, где R‘ ‘сж и R‘сж – пределы прочности при сжатии образцов материала, полученные соответственно после испытания на морозостойкость, и образцов, насыщенных водой,— до замораживания. Для морозостойких материалов Кмрз — 0,75 (что соответствует предельно допустимому снижению прочности не более чем на 25 %).

Если после заданного числа циклов замораживания и оттаивания потеря в массе образцов из-за выкрашивания и расслаивания не превышает 5 %, а прочность на сжатие снижается не более чем на 25 %, то материал считается морозостойким.

По степени морозостойкости, т. е. числу выдержанных циклов, строительные материалы подразделяют на марки (Мр3) 10, 15, 25, 35, 50, 100,?150, 200, 300, 400, 500. К разным по назначению материалам предъявляются соответственно различные требования по морозостойкости. Так, кирпич глиняный обыкновенный должен иметь Мрз = 15, применяемые в наружных облицовках граниты— Мрз = 50, мраморы – Мрз = 25, известняки-ракушечники и туфы – Мрз = 15, асбестоцементные кровельные материалы – Мрз = 304 – 50; бетоны в гидротехнических сооружениях – Мрз= 200 и т. д.

arxipedia.ru

сущность явления, способы оценки. Влияние структуры.

Морозостойкость-способность материала сохранять структуру и первоначальные свойства при переменном при переменном замораживании и оттаивании в насыщенном водой состоянии.

Кмрз=(Wпоглащ/Wнасыщ)<=0,8

Реально морозостойкость материалов выражается маркой(F)

F - кол-во циклов, кот. материал проходит до критической потери массы и прочности.

Для оценки морозостойкости материала применяют физические методы контроля и прежде всего импульсный ультрозвуковой метод. С его помощью можно проследить изменение прочности или модуля упругости бетона в процессе циклического замораживания и определить марку бетона по морозостойкости.

Механизм разрушения структуры материала при перепадах температуры связан с явлением расширения — сжатия и изменением упругих свойств материала. При низких температурах материал становится более хрупким, ломким; резко снижается его ударная прочность.

Вопрос 25. Стойкость материалов против действия высоких температур.

Огнестойкость строительных материалов – это способность материалов сохранять свои основные характеристики под действием высоких температур. По степени огнестойкости строительные материалы делятся на: сгораемые (пластмассы, дерево, кровельные битумные материалы и т.д.), трудносгораемые и несгораемые.

Огнеупорность строительных материалов – это способность материала не терять своих основных качеств (не деформироваться, не расплавляться, не трескаться и т.п.) при длительном воздействии высоких температур. По своей огнеупорности строительные материалы делятся на легкоплавкие, тугоплавкие (до 1580°C), огнеупорные (выше 1580 °C).

Вопрос 26. Стойкость материалов против агрессивных сред.

Стойкость - способность сохранять прочность, структурные качества и др. полезные свойства при различных физич. и химич. воздействиях.

В нек-рых особых случаях имеет значение стойкость материалов против действия излучений разной природы (рентгеновских, гамма-лучей, нейтронов). При воздействии на материалы агрессивных жидкостей и влажных газов важна химическая стойкость (стойкость против коррозии). Существенным видом этой стойкости является к и с л о т о с т о й к о с т ь. Условный метод ее определения в лаборатории— кипячение в течение часа размельченной пробы материала в концентрированной серной кислоте. Однако некоторые металлы, например сталь, будучи не стойкими в разбавленных кислотах, являются стойкими к действию кислот высокой концентрации, что объясняется образованием на металле защитного слоя. Особенно агрессивны по отношению к металлам и многим пластмассам сильные окислители: азотная, хромовая и некоторые др. кислоты, а также перекиси и некоторые газы — кислород, озон, хлор.

Щелочестойкость материалов характеризует способность их противостоять действию слабых оснований — растворов извести, соды, поташа, аммиака, а также сильных или едких щелочей — едких натра и кали. Стойкость при кристаллизации солей в порах материала (или, в частности, для цементных бетонов сульфат о с т о й к о с т ь) выражается в способности материала противостоять разрушению при образовании в порах материала кристаллогидратов двуводного гипса или гидросульфоалюмината, формирующихся с увеличением объема и разрушающих пористые бетоны. Существенной является стойкость многих материалов на органич. основе—асфальтобетонов, термопластиков и др.—к маслами неполярным растворителям: бензину, бензолу, толуолу и т. п. Она зависит от величины растворимости материалов в этих жидкостях. Стойкость материалов (особенно металлов) к действию тех или иных агентов оценивается во времени по изменению веса или потере прочности, а также по глубине поражения. Часто такая оценка выражается условными баллами или знаками.

studfiles.net

Критерий морозостойкости | Суровые будни начальника лаборатории

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

Определение морозостойкости по критерию морозостойкости

Для оценки морозостойкости по величине пористости применяют следующее выражение

Кмрз = Пу/0,09Пк,

где Пу – замкнутая пористость; Пк – капиллярная пористость.

Величина Кмрз подсчитывается по данным Пу и Пк из работы № 5, а по графику, приведенному на рис.6 оценивается морозостойкость бетона.

| Мрз 500 400 300 200 100 | |

| 0 1 2 3 КМрз |

Рис. 6. Зависимость морозостойкости бетона от критерия морозостойкости

2. Расчетно-экспериментальный метод определения морозостойкости

по «компенсационному» фактору

Морозостойкость бетона оценивается в пробах свежеуплотненной бетонной смеси, состав которой для каждого звена устанавливается из работы № 5.

Для определения морозостойкости бетона следует вычислить «компенсационный» фактор Фк, представляющий отношение суммы объемов пор в уплотненной бетонной смеси, заполненных остаточным или искусственно введенным воздухом или газом Vв, и контракционных пор Vк, к объему свободной, замерзающей при минус 20 оС, воды в водонасыщенном бетоне, Vл

Фк = (Vв + Vк)/Vл; Vк = 12Ц/rц; Vл = 100 (Ц /rв) * ((В / Ц) – 0,27),

где rц и rв – плотности цемента и воды, соответственно 3100 и 1000 кг/м3.

Объем воздуха или газа в уплотненной бетонной смеси определяется по ГОСТ 10181.3. Для бетонных смесей на плотных заполнителях объем вовлеченного воздуха определяют объемным методом. Порцию бетонной смеси после определения ее плотности помещают в предварительно взвешенный сосуд цилиндрической формы объемом 5 л с отношением высоты сосуда к его диаметру от 1 до 2. Затем взвешивают сосуд с бетонной смесью. В сосуд заливают отвешенное с погрешностью 1 г количество воды комнатной температуры, объем которой в 1,5…2,0 раза превышает объем смеси и уровень доводят до риски.

В течение 2…3 минут тщательно перемешивают бетонную смесь с водой с помощью металлического стержня диаметром 10 мм. После перемешивания снимают образовавшуюся в сосуде пену и помещают ее в предварительно взвешенный стеклянный стакан. Перемешивание и отбор пены повторяют не менее двух раз, после чего устанавливают суммарную массу отобранной пены mп с погрешностью 1 г. После снятие пены в сосуд доливают воды до риски и устанавливают суммарную массу залитой воды mв, г. Объем вовлеченного воздуха в бетонной смеси Vв вычисляют по формуле Vв = (Vсм + (mв/rв) – Va – 0,9mп)/Vсм, где Vсм – объем испытываемой бетонной смеси в уплотненном состоянии, см3; Va – постоянная объемомера, см3. По величине определенного «компенсационного» фактора оценивается марка, бетона по морозостойкости на основании данных табл. 15. Таблица 15 Оценка марки бетона по морозостойкости

| «Компенсационный» фактор Фк | Марка бетона по морозостойкости | |

| Бетон без добавок | Бетон с воздухововлекаюшими или газообразными добавками | |

| 0,35 | 0,15 | 50 |

| 0,45 | 0,25 | 75 |

| 0,55 | 0,35 | 100 |

| 0,70 | 0,50 | 150 |

| 0,85 | 0,65 | 200 |

| 1,05 | 0,85 | 300 |

| 1,20 | 1,00 | 400 |

| 1,30 | 1,10 | 500 |

3. Сорбционный метод определять морозостойкости

Применять сорбционный метод определения морозостойкости можно на основе зависимости между морозостойкостью пористого материала и соотношением объема условно замкнутых пор, не заполненных водой при атмосферном давлении, к объему воды, замерзающей при данной отрицательной температуре. Объем замерзающей воды определяется по разности между объемами влаги, поглощаемой при атмосферном давлении и не замерзающей при данной отрицательной температуре. Объем воды, не замерзающей при данной отрицательной температуре, определяется как объем влаги, конденсирующейся в порах после десорбции при температуре +20 °С, и относительной влажности воздуха ?в, соответствующей давлению паров воды надо льдом при заданной отрицательной температуре. Для практического применения может быть использована зависимость DТ = 115(1 – ?в), которая позволяет определить понижение температуры замерзания DT воды в капиллярно-конденсационных порах при заданных значениях относительной влажности воздуха. Для определения морозостойкости используют образцы, применяемые в работе № 5. От каждого образца откалывают 2…3 пластинки толщиной 5…10 мм для проведения сорбционных измерений, причем крупный заполнитель отделяется от растворной части, которая помещается в отдельный взвешенный бюкс.

Учитывая неоднородность структуры поверхностного слоя, пластины откалывают на глубине не менее 10 мм от поверхности образцов.

Пластины насыщают водой до постоянной массы mв, после чего бюксы со взвешенными образцами и открытыми крышками помещают в эксикаторы, на дно которых насыпают бромистый калий или бромистый натрий в зависимости, от предполагаемой температуры замораживания при определении морозостойкости. Соль смачивают дистиллированной водой до состояния влажного песка и покрывают ей дно эксикатора слоем 20… 30 см.

Закрытые крышками эксикаторы с бюксами устанавливают в помещение с температурой 20±2 °С до установления постоянной массы, после чего их взвешивают (mр) при ?в = 0,84 и ?в = 0,58.

Взвешенные образцы насыщают водой кипячением в течение 0,5 часа (mн).

Затем подсчитывают коэффициент морозостойкости Км = (mн – mв) / (mн – mр).

Морозостойкость в циклах вычисляют по формуле М = А0 + А1*Км + А2*К2м (табл. 16)или по графикам, приведенным на рис. 7.

Таблица 16

Значение коэффициентов А0, А1 и А2

| ?в | Температура, оС | Коэффициенты | Соль | ||

| А0 | А1 | А2 | |||

| 0,84 | – 20 | 65 | 171 | 240 | KBr |

| 0,58 | – 50 | 10 | 43 | 47 | NaBr |

| При – 20 оС | При – 50 оС | ||

| 1500 1200 900 600 300 | 300 240 180 120 60 | ||

| 0 0,5 1,0 1,5 КМрз | 0 0,5 1,0 1,5 КМрз |

Рис.7. Определение морозостойкости бетона по коэффициенту морозостойкости

Определение морозостойкости бетона по коэффициенту морозостойкости считается базовым и с ним сравниваются результаты морозостойкости, определенные по другим методам.

Каждое звено делает вывод о точности определения морозостойкости бетона различными способами, а по результатам работы подгруппы делается вывод о влиянии пористости на морозостойкость бетона.

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

xn--90afcnmwva.xn--p1ai

Способ определения морозостойкости строительных материалов

Способ определения морозостойкости строительных материалов относится к области испытаний строительных изделий, в частности кирпича, камней силикатных и керамических. Способ определения морозостойкости строительных материалов включает насыщение образцов в воде или растворе хлористого натрия, поверхностное цикличное замораживание и оттаивание образцов и визуальную оценку морозостойкости, при этом замораживание осуществляют в течение 5-10 мин, а оттаивание 3-5 мин 0,1-0,2 части испытуемой поверхности, смену режимов замерзания и оттаивания ведут со скоростью 30-40 град/мин, а образцы погружают в воду и раствор хлористого натрия на 90-95% от их объема. Изобретение обеспечивает сокращение длительности испытаний, снижение трудоемкости, повышение достоверности результатов испытаний.

Изобретение относится к области испытания строительных материалов, в частности к определению их морозостойкости.

Известен способ определения морозостойкости строительных материалов, включающий насыщение образцов в воде или растворе хлористого натрия, замораживание образцов в воздушной среде при температуре минус 20oC в течение 2 - 4 ч и оттаивание образцов в водной среде или растворе хлористого натрия при температуре 20oC в течение 1,5 - 2 ч, регистрацию числа циклов замораживания - оттаивания до достижения 25%-ной потери прочности образцов или 5%-ной потери массы или до появления внешних признаков разрушения, по которым судят о морозостойкости строительных материалов (1). Недостатком способа является значительная трудоемкость и продолжительность испытания и необходимость применения сложного и громоздкого оборудования. Известен способ ускоренного определения морозостойкости строительных материалов путем насыщения водой образцов с вмонтированным в него стальным стержнем, замораживания и оттаивания и фиксации резкого возрастания начального электрического потенциала стального стержня, по которому и судят о морозостойкости материала (2). Известен способ определения морозостойкости образцов строительного материала по соотношению структурной и прочностной характеристик, отличающийся тем, что за структурную характеристику принимают капиллярную и контракционную пористости, а за прочностную - работу разрушения образцов (3). Недостатками известных способов (2, 3) является косвенность методов определения морозостойкости и вследствие этого невысокая точность результатов. Кроме того недостатками способов (1, 2, 3) является то, что определения морозостойкости в условиях прямого объемного замораживания не соответствует фактическим эксплуатационным условиям строительного материала, подвергающегося попеременному воздействию отрицательных и положительных температур только с одной стороны. Поэтому результаты испытания строительного материала приводят к большому разбросу значений морозостойкости материала. Известен способ определения морозостойкости строительных материалов путем одностороннего замораживания в морозильной камере в специальном контейнере, обеспечивающем отвод тепла с одной стороны испытуемых образцов, оттаивания в ванне с водой, определения структурной и прочностной характеристики образцов с последующим расчетом морозостойкости по формуле (4). Известен способ определения морозостойкости строительных материалов, включающий насыщение образца водой, путем циклического ввода под давлением порций воды, рассчитанных по эмпирической формуле (5). Недостатками известных способов (4, 5) является недостаточно высокая достоверность результатов испытания из-за применения в них расчетных формул с использованием эмпирических коэффициентов. Наиболее близким к предлагаемому является способ определения морозостойкости, включающий одностороннее замораживание кладки из кирпича или камней при температуре воздуха - 15 - 20oC в течение 8 ч, оттаивание замороженной стороны кладки дождеванием при температуре воды 15 - 20oC в течение 8 ч, регистрацию числа циклов замораживания и оттаивания до появления на поверхности кладки видимых признаков разрушения (шелушение, расслоение, растрескивание, выкрашивание), либо по потере массы и прочности, по которым судят о морозостойкости образцов строительных материалов (6). Недостатками известного способа является его высокая трудоемкость, стоимость и большая продолжительность испытания, что не позволяет осуществлять оперативный контроль выпускаемой продукции, значительные энергетические затраты на создание условий замораживания. Технический результат предлагаемого изобретения - сокращение длительности испытания, снижение трудоемкости, повышение достоверности результатов испытаний. Технический результат достигается тем, что в известном техническом решении, включающем предварительное насыщение образцов в воде или растворе хлористого натрия, одностороннее цикличное замораживание и оттаивание образцов, и визуальную оценку морозостойкости, ведут направленное, точечное замораживание в течение 5 - 10 мин и оттаивание в течение 3 - 5 мин 10 - 20% открытой поверхности испытываемых образцов, причем смену режимов замораживания и оттаивания осуществляют со скоростью 30 - 40o в минуту, а образцы погружают в воду или раствор хлористого натрия на 90 - 95% их объема. Способ осуществляли следующим образом. Образцы, предназначенные для испытания на морозостойкость, предварительно насыщали в воде или растворе хлористого натрия. Затем устанавливали три образца Т-образно в емкость лицевой поверхностью вверх. После этого заливали в емкость воду или раствор хлористого натрия до погружения образцов на 90 - 95% их объема. Потом направленным потоком холодного воздуха при температуре минус 15 - 20oC обрабатывали стык трех образцов, т.е. 10 - 20% их поверхности в течение 5 - 10 мин. Затем со скоростью 30 - 40oC в мин переходили на режим нагревания и обрабатывали тот же стык теплым потоком воздуха с температурой 15 - 20oC в течение 3 - 5 мин и регистрировали число циклов замораживания и оттаивания до появления видимых признаков разрушения (расслоения, растрескивания, выкрашивания, шелушения), по которым судили о морозостойкости строительных материалов. Использование в предлагаемом техническом решении приема точечного, направленного замораживания в течение 5 - 10 мин и оттаивания в течение 3 - 5 мин 10 -20% открытой поверхности испытываемых образцов позволяет создать в короткое время условия протекания процессов близких к фактическим при эксплуатации. За счет резкого (30 - 40oC в мин) изменения режимов замораживания и оттаивания создается напряженное состояние в порах материала, обусловливающие деструктивные процессы, а именно разрыхление структуры, интенсификации микротрещинообразования и соответственно увеличение проницаемости. Погружение образцов в воду или раствор хлористого натрия на 90 - 95% от объема образца обеспечивает условия постоянной миграции влаги к открытой лицевой поверхности испытываемого образца через капилляры и микротрещины. Все эти приемы позволяют проводить скоростное определение морозостойкости, близкое к фактическому. Незначительные энергетические затраты, низкая трудоемкость, доступность и достоверность результатов позволяют осуществлять текущий контроль выпускаемой продукции и своевременно выявлять нарушения технологического процесса. Источники информации 1. ГОСТ 10090.1-95, ГОСТ 10090.2-95 "Бетоны. Методы определения морозостойкости. 2. А.С. СССР N 482676 М. кл. C 01 N 33/38, 1975 г. 3. А.С. СССР N 435621 М. кл. C 01 N 25/02, 1975 г. 4. А.С. СССР N 828849 М. кл. C 01 N 33/38, 1982 г. 5. А.С. СССР N 1255921 М. кл. C 01 N 33/38, 1986 г. 6. ГОСТ 7025-91 Кирпич и камни керамические и силикатные. Методы определения и водопоглощения, плотности и контроля морозостойкости.Формула изобретения

Способ определения морозостойкости строительных материалов, включающий насыщение образцов в воде или растворе хлористого натрия, цикличное замораживание и оттаивание открытой поверхности образцов и визуальную оценку морозостойкости, отличающийся тем, что замораживают и оттаивают 10 - 20% поверхности испытуемого образца в течение соответственно 5 - 10 мин и 3 - 5 мин, а смену режимов замораживания и оттаивания ведут со скоростью 30 - 40 град. /мин, при этом образцы погружают в воду или раствор хлористого натрия на 90 - 95% от их объема.www.findpatent.ru

Морозостойкость. Как определяется морозостойкость различных строительных материалов (бетона, щебня)? От чего зависит?

Морозостойкость - способность насыщенного водой материала сохранять физико-механические свойства при попеременном замораживании и оттаивании.

Морозостойкость строительного материала характеризуется маркой по морозостойкости: числом циклов попеременного замораживания и оттаивания образцов бетона, после которых сохраняются первоначальные физико-механические свойства в нормируемых пределах: как правило, потеря массы и (или) прочности.

Щебень Полученные пробы промывают и высушивают до постоянной массы. Затем каждую пробу данной фракции равномерно насыпают в металлический сосуд и заливают водой, имеющей температуру 20±5 °С. Через 48 ч сливают воду из сосуда, помещают щебень в морозильную камеру и доводят температуру в камере до (-18±2) °С. Продолжительность одного цикла замораживания при такой температуре составляет 4 ч. После этого сосуд с щебнем вынимают из морозильной камеры и помещают в ванну с водой с температурой 20±5 °С и выдерживают при этой температуре до полного оттаивания щебня, но не менее 2 ч. Далее циклы испытания повторяют.

После 15, 25 и каждых 25 циклов попеременного замораживания и оттаивания пробу щебня высушивают до постоянной массы, просеивают через контрольное сито, на котором она полностью оставалась перед испытанием, взвешивают остаток на сите и вычисляют потерю массы Am, %, с точностью до 0,1% по формуле  Морозостойкость бетона определяется на образцах кубической формы размером 100x100x100 мм или 150x150x150 мм при достижении им нормативной прочности на сжатие (как правило, после 28 суток твердения).

Морозостойкость бетона определяется на образцах кубической формы размером 100x100x100 мм или 150x150x150 мм при достижении им нормативной прочности на сжатие (как правило, после 28 суток твердения).

Контрольные и основные образцы перед замораживанием насыщают водой температурой 18±2 °С.

Для насыщения образцы погружают в жидкость на 1/3 их высоты на 24 ч, затем уровень жидкости повышают до 2/3 высоты образца и выдерживают в таком состоянии еще 24 ч, после чего образцы полностью погружают в жидкость на 48 ч таким образом, чтобы уровень жидкости был выше верхней грани образцов не менее чем на 20 мм.

Контрольные образцы через 2...4 ч после извлечения из ванны испытывают на сжатие.

Основные образцы загружают в морозильную камеру при температуре минус 18+2 °С и выдерживают при этой температуре не менее 2,5 ч для образцов с ребром 100 мм и не менее 3,5 ч для образцов с ребром 150 мм. Образцы после замораживания оттаивают в ванне с водой при температуре 18±2 °С в течение 2,0±0,5 ч и 3,0+0,5 ч соответственно в зависимости от размера образцов. В сутки должно проводиться не менее 1 цикла.

Количество циклов попеременного замораживания и оттаивания, после которых должно проводиться испытание на сжатие, устанавливается в зависимости от ожидаемой марки бетона по морозостойкости.

Марку бетона по морозостойкости принимают за соответствующую требуемой, если среднее значение прочности на сжатие основных образцов после установленного для данной марки количества циклов попеременного замораживания и оттаивания уменьшилось не более чем на 5 % по сравнению со средней прочностью на сжатие контрольных образцов.

Для цементных бетонов установлены следующие марки по морозостойкости: F25, F35, F50, F75, F100, F150, F200, F300, F400, F500, F600, F800. F1000. Зависит от физических свойств материала.

Назовите свойства, связанные с отношением материала к нагреванию. Единицы измерения. Численные значения. Примеры для различных материалов.

Теплопроводность(ккал/м*ч*градус,вода0,51),термостойкость,теплоёмкость(кДЖ/кг*градус вода=1), огнеупорность(градусы), огнестойкость(градусы). Теплопроводность сталь 50 . теплоёмкость сталь – 0,48

Теплопроводность. От чего зависит? В каких единицах измеряется. Численные значения теплопроводности для различных материалов. Для каких конструкций учитывается?

Теплопроводность (ккал/м*ч*градус) – это способность материала передавать через свою толщу тепло. Это явление возникает когда на противоположных поверхностях материала существует разность температур, например, на внешней и внутренней поверхностях стен здания. Зависит от строения и вещества материала, величины и характера пористости, влажности и др. Воздух – 0,02. Вода-0,51.Кирпич-0,75.гранит-2,5.Сталь-50. Учитывается для стен помещений, жилых строений и тд.

Объясните различие между огнестойкостью, огнеупорностью и теплостойкостью. Примеры.

Огнестойкость-способность материала не гореть. Огнеупорность-способность материала выдерживать длительное время действие высоких температур без деформации(без плавления). Термостойкость – способность материала сохранять эксплуатационные свойства при повышенных температурах: не деформируясь сохранять прочность.

Назовите механические и деформативные свойства материалов. Методы их определения.

Механические свойства отражают способность материала противостоять механическим воздействиям (нагрузкам) при эксплуатации. Нагрузки могут быть постоянными и временными. Св-ва: прочность твёрдость, стойкость при ударе, стойкость при истирании, износостойкость ,упругопластические и деформативные св-ва.

Релаксация — свойство материала самопроизвольно снижать напряжения при условии, что начальная ее личина деформации зафиксирована жесткими связями и остается неизменной. При релаксации напряжений может измениться характер начальной деформации, например из упругой постепенно перейти в необратимую '(пластическую), при этом изменения размеров не происходит. Такое исчезновение напряжений возможно за счет межмолекулярных перемещений и переориентации внутримолекулярной структуры. Время, в течение которого первоначальная величина напряжения снижается в е —2,718 раза (е — основание натуральных логарифмов), называют периодом релаксации. Период релаксации меняется от 1(Н0 с у материалов жидкой консистенции до 2-Ю10 с (десятки лет и более) — у твердых материалов (чем меньше, тем более деформативен материал).

Упругость — свойство материала принимать после снятия нагрузки первоначальную форму и размеры. Количественно упругость характеризуют пределом упругости, который условно приравнивают напряжению, при котором материал начинает получать остаточные деформации очень малой величины, устанавливаемой в технических условиях для данного материала.Вышеуказанные характеристики прочности в значительной степени являются условными: 1) они не учитывают фактора времени, т. е. продолжительности действия напряжений, что искажает величину истинной прочности материала; 2) размеры, форма, характер поверхности образцов материала, скорость нагружения, прикалывания боры и другие исходные данные в принятых методах условны. Предел прочности одного и того же материала может иметь различную величину в зависимости от размера образца, его формы, скорости приложения нагрузки и конструкции прибора, на котором испытывались образцы.

Твердость — свойство материала сопротивляться проникновению в него другого более твердого материала. Для определения твердости материалов в зависимости от их вида и назначения существует ряд методов. Твердость каменных материалов однородного строения определяют по шкале Мооса, которая составлена из 10 минералов с условным показателем твердости от 1 до 10 (самый мягкий тальк— 1, самый твердый алмаз— 10). Показатель твердости испытуемого материала находится между показателями твердости двух соседних минералов, из которых один царапает испытываемый материал, а другой оставляет черту на образце материала. Твердость металла, бетона, пластмасс определяют вдавливанием в испытуемый образец под определенной нагрузкой и в течение определенного времени стандартного стального шарика. За характеристику твердости в этом случае принимают отношение нагрузки к площади отпечатка. Показатели твердости, полученные разными способами, нельзя сравнивать друг с другом. Высокая прочность материала не всегда говорит о его твердости (например, древесина по прочности при сжатии равнозначна бетону, а ее твердость значительно меньше, чем у бетона).

Истираемость — свойство материала сопротивляться истирающим воздействиям. Одновременное воздействие истирания и удара характеризует износостойкость материала. Оба эти свойства определяют различными условными методами: истираемость — на специальных кругах истирания, а износ — с помощью вращающихся барабанов, куда вместе с пробой материала часто загружают определенное количество металлических шаров, усиливающих эффект измельчения. За характеристику истираемости принимают потерю массы или объема материала, отнесенных к 1 см2 площади истирания, а за характеристику износа — относительную потерю массы образца в процентах от пробы материала.

lektsia.com

Коэффициент морозостойкости

Коэффициент морозостойкости бетона обозначают маркировкой F с указанием цифр (25 – 1000). Это указывает на количество циклов замораживания-размораживания, при которых материал сохраняет первоначальные свойства (возможны некоторые отклонения от цифры). Для чего учитываются эти параметры и какая от них практическая польза?

Увлажнение бетонных конструкций фундамента происходит по принципу капиллярного подсоса влаги. На почве накапливается дождевая вода, талый снег, и микропоры материала заполняются постепенно, словно фитиль керосиновой лампы. Вода в этой структуре замерзает и расширяется, при этом разрушая конструкцию. В следующий раз вода снова заполняет те же микротрещины, словно поры губки, и разрывает их при замерзании. И так от цикла к циклу накапливаются разрушения и увеличиваются дефекты в строительной конструкции.

Конечно, эти процессы учитываются при строительстве, их стараются избежать, замедлить. Фундаменты обычно бывают защищены отмостками, гидроизоляцией. При несоблюдении всех правил защиты сооружений вышеописанный процесс происходит интенсивно. Как же определить прочность материала и повысить этот показатель?

На заводах, производящих бетон в Симферополе и на комбинатах по производству ЖБИ проводятся испытания в критических условиях. Контрольный образец в форме куба замачивают в воде, добиваясь полного пропитывания влагой. Затем его быстро замораживают при температуре −18 °C. Таким образом проделывают множество циклов «вода-лёд», до потери материалом расчётной прочности. Это критическая точка. Результатом испытаний является коэффициент F, который показывает, сколько циклов выдержал без потери прочности контрольный образец.

Некоторые сооружения эксплуатируются в критическом режиме постоянно. В таких условиях служат опоры мостов, гидротехнические сооружения, фундаменты зданий, построенных на влажном грунте. Основные циклы приходятся на весну и осень - именно тогда чаще всего случаются большие суточные перепады температур.

На заводах применяются специальные воздухововлекающие и другие добавки, усиливающие морозостойкость бетона. Для каждой марки установлена своя норма содержания добавок. Если её превышают – существенно снижается прочность материала.

Лучших результатов по усилению морозостойкости добиваются при использовании в процессе затворения гидрофобных и напрягающих цементов. Средний коэффициент морозостойкости обычного строительного бетона равен F100-F200.

beton-crimea.ru