Пенобетон, газобетон. Пенобетон в баллоне

описание и отзывы, для чего применяется, расход

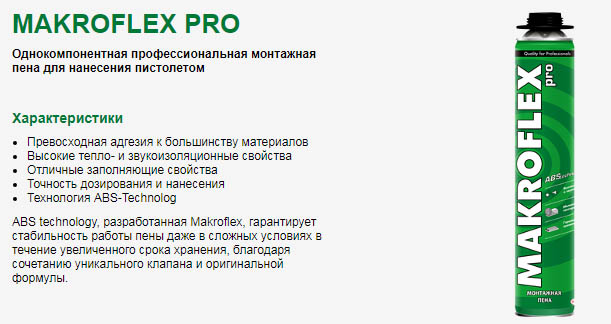

Совсем недавно на рынке появилась пена Макрофлекс. Ее победная популярность объясняется отличными характеристиками, которые позволяют этому средству заменять и кладочные растворы, в состав которых входит цемент, и клеящие материалы, и даже крепежные, в том числе и метизы.

Оглавление:

- Технические параметры

- Сфера использования пены-цемента

- Отзывы и мнения о Макрофлекс

- Советы по нанесению

Универсальность строительной клей-пены марки Макрофлекс и особенности ее применения часто отмечают в своих отзывах потребители этой продукции.

Характеристики и свойства

Гомогенная смесь Makroflex при выходе из баллончика с помощью адаптера, увеличивается в объеме в 2 раза и, пенясь, затвердевает. Она схватывается с любой поверхностью, независимо от того, в каком состоянии та находится: влажном или сухом. Здесь требование одно – лишь бы не было наледи и снега.

Эта пена привлекает своими преимуществами перед цементом и другими клеящими составами, в том числе:

- Моментальной готовностью. Макрофлекс не требует предварительной дозировки, замешивания и других процессов.

- Универсальными монтажными свойствами, позволяющими применять пену не только при кладке, но и склеивании, фиксации и других работах.

- Простотой и удобством, особенно в случае отрицательной температуры.

- Невысокой ценой.

- Удобной конструкцией устройства, контролирующей расход.

- Большой скоростью твердения, при которой общий срок строительства намного меньше, чем при использовании цемента.

- Высокой герметизацией швов при кладке, которая обеспечивает защиту от влаги и уменьшение теплопотерь.

- Эксплуатационными качествами, позволяющими работать с различными поверхностями. У профессиональной пены Макрофлекс почти со всеми традиционными стройматериалами имеется высокая адгезия: бетоном, деревом, камнем и металлом.

Раствор цемента такой клеящей характеристикой не обладает, за исключением взаимодействия с бетоном.

Показатели прочности фиксации Макрофлекса и цемента представлены следующей таблицей:

| Прочность фиксации в МПа | Адгезия Макрофлекс + материал | Адгезия цемента + материал |

| 2 | Древесина | Гранит |

| 1 | ПВХ и ABS-пластик | Бетон |

| 0,3 | Керамика, стекло | – |

Превосходством монтажной пены Makroflex над цементными растворами является возможность нанесения при температурном диапазоне от -5 до +35°C. С этой продукцией можно работать в период межсезонья, когда использование других материалов оказывается весьма проблематичным. Но перед этим рекомендуется баллончик подержать не менее 12 часов в комнатных условиях, лучшая температура – от +23 до +25°C.

В отзывах объясняется, почему применять Макрофлекс целесообразнее, чем тяжелые растворы на основе цемента. Дело в том, что расход 1 упаковки средства равен 25 кг этого порошка.

Клеящий инновационный стройматериал отличается еще и такими достоинствами:

- высокими шумоизоляционными и теплозащитными характеристиками;

- уплотнительными и проникающими свойствами, позволяющими заполнять все труднодоступные щели, поры и стыки;

- плотностью в 20 кг/м3;

- временем полного затвердевания – 25-30 минут;

- предельной толщиной шва в 50 мм.

После застывания пена-цемент Макрофлекс выдерживает температуру от -40 до +110°C. Одного баллона достаточно для кладки 10-12 м2. Минимального значения адгезии достигает через 5 минут.

Кроме бесспорных плюсов имеются и недостатки:

- Склонность к постепенному разрушению под действием УФО. Для предохранения затвердевшее средство покрывают строительными растворами, в том числе цементом, герметиком.

- Высокая цена, которая компенсируется небольшим расходом.

- При несоблюдении мер безопасности оказывает отрицательное влияние на органы дыхания, кожу, слизистые оболочки.

Особенности применения пены

Это новаторское средство постепенно проникает в ту область, которая раньше традиционно была заполнена цементом, штукатуркой, битумом, пробками и минеральной ватой. Универсальность характеристик Макрофлекс позволяет использовать его в следующих строительных процессах:

- при кладке внутренних ограждений из стеновых блоков;

- для герметизации: заполнения швов, трещин, щелей, пустот;

- для фиксации и закрепления элементов сооружений и материалов.

Есть мнение, что приобретение этой продукции для кладки наружных несущих ограждений в многоэтажных сооружениях экономически не рационально, хотя Макрофлекс активно применяется для устройства внутренних перегородок и соединения небольших конструкций.

Отзывы о монтажной пене Макрофлекс

Что говорят специалисты и люди, которым пришлось столкнуться с этим изделием:

«Для меня эта пена – палочка-выручалочка. Без нее не обходится ни один ремонт. Я и двери межкомнатные менял, и лоджию стеклил, и входную металлическую дверь устанавливал. И даже, когда треснула канализационная труба по всей длине и не было возможности ее поменять, я эту часть замуровал в пенный рукав. Уже 5 лет стоит и хоть бы что. У нее адгезия – страшная сила. И выход пены, считаю, у баллона отличный».

«Для меня эта пена – палочка-выручалочка. Без нее не обходится ни один ремонт. Я и двери межкомнатные менял, и лоджию стеклил, и входную металлическую дверь устанавливал. И даже, когда треснула канализационная труба по всей длине и не было возможности ее поменять, я эту часть замуровал в пенный рукав. Уже 5 лет стоит и хоть бы что. У нее адгезия – страшная сила. И выход пены, считаю, у баллона отличный».

Александр, Новосибирск.

«Пользуюсь этим клеем уже больше года. Ремонт в собственном доме всегда необходим, без Макрофлекс я теперь никуда. Последний раз обшивал стены пенопластом для защиты от шума. На каждую плитку уходило 2–3 минуты, а расход небольшой. Пены в баллоне очень много, у меня она еще осталась и на заделку оконных блоков, и на щели в погребе. К какому материалу ни приложи, все тут же схватывает. Правда, цены поднялись на нее».

«Пользуюсь этим клеем уже больше года. Ремонт в собственном доме всегда необходим, без Макрофлекс я теперь никуда. Последний раз обшивал стены пенопластом для защиты от шума. На каждую плитку уходило 2–3 минуты, а расход небольшой. Пены в баллоне очень много, у меня она еще осталась и на заделку оконных блоков, и на щели в погребе. К какому материалу ни приложи, все тут же схватывает. Правда, цены поднялись на нее».

Петр, Екатеринбург.

«Я прораб на строительстве малоэтажных объектов уже 5 лет. Занимаемся установкой сэндвич панелей на металлический каркас. Хочу сказать, что из всех применявшихся пенных устройств лучше, чем Макрофлекс, я не встречал. Они и не дорогие, расход экономичный, мы с ними работаем до -100С. Но иногда попадаются и специальные составы для более низких температур. Только при этом баллоны аккуратно подогреваем на батарее до 20-30 градусов. Адгезия почти с каждым материалом. Но аккуратность надо соблюдать, чтобы пена ни в коем случае не попала на кожу».

«Я прораб на строительстве малоэтажных объектов уже 5 лет. Занимаемся установкой сэндвич панелей на металлический каркас. Хочу сказать, что из всех применявшихся пенных устройств лучше, чем Макрофлекс, я не встречал. Они и не дорогие, расход экономичный, мы с ними работаем до -100С. Но иногда попадаются и специальные составы для более низких температур. Только при этом баллоны аккуратно подогреваем на батарее до 20-30 градусов. Адгезия почти с каждым материалом. Но аккуратность надо соблюдать, чтобы пена ни в коем случае не попала на кожу».

Макс, Нижний Новгород.

«Работаю на стройке плотником еще со времен советской власти. И уверенно заявляю, что Макрофлекс – и зимний, и летний вариант, это лучшее что может быть из монтажных пен. Уж я-то в них теперь разбираюсь. Раньше мы и не могли мечтать о такой плотности прилипания к поверхности. Насколько процесс упростился! Да и сроки строительства сократились, а про качество и говорить нечего: не оторвать, не разрубить по шву. Если, например, «косяк», то уже практически и не исправить, состав очень крепкий».

«Работаю на стройке плотником еще со времен советской власти. И уверенно заявляю, что Макрофлекс – и зимний, и летний вариант, это лучшее что может быть из монтажных пен. Уж я-то в них теперь разбираюсь. Раньше мы и не могли мечтать о такой плотности прилипания к поверхности. Насколько процесс упростился! Да и сроки строительства сократились, а про качество и говорить нечего: не оторвать, не разрубить по шву. Если, например, «косяк», то уже практически и не исправить, состав очень крепкий».

Иван, Москва.

«Приобрела уже третий Макрофлекс. Купили убитую квартиру, и второй год у нас идет ремонт. Без этой пены мы бы ничего не сделали. Первый баллончик взяли из-за низкой цены по сравнению с другими, ну а теперь я их и не хочу. С Макрофлексом мы убрали щели в полах и стенах, утеплили входную металлическую дверь, заменили старые подоконники, сделали потолки. В баллоне оставалась еще пена, и я думала, что все, надо его выбрасывать. А оказалось, хоть 3 недели и прошло, но им еще можно пользоваться. Мы только насадку к нему прочистили и все».

«Приобрела уже третий Макрофлекс. Купили убитую квартиру, и второй год у нас идет ремонт. Без этой пены мы бы ничего не сделали. Первый баллончик взяли из-за низкой цены по сравнению с другими, ну а теперь я их и не хочу. С Макрофлексом мы убрали щели в полах и стенах, утеплили входную металлическую дверь, заменили старые подоконники, сделали потолки. В баллоне оставалась еще пена, и я думала, что все, надо его выбрасывать. А оказалось, хоть 3 недели и прошло, но им еще можно пользоваться. Мы только насадку к нему прочистили и все».

Надежда, Санкт-Петербург.

Добавить отзыв

Рекомендации по нанесению

Монтажная пена требует соблюдения рекомендаций производителя. Необходимо внимательно изучить информацию на баллончике.

Работы по укладке бетонных блоков выполняются таким образом:

- Первый ряд блоков допускается укладывать на цементе для обеспечения горизонтальности кладки.

- Клей наносить одной полосой по центру, если толщина стен меньше 115 мм. В противном случае должно быть 2 параллельных полосы с расстоянием до граней 3–5 см.

- Установку блока производить не позднее 3 минут после смазывания его клеем.

- Коррекцию размещения блока нужно успеть сделать за 1 минуту.

- Горизонтальность ряда контролируется строительным уровнем.

Последовательность монтажа гипсовых панелей:

- На внутренней стороне панели накладываются клеевые полосы с интервалом в 15 см. От торца необходимо отступить на 5 см.

- После смазывания лист надо прижимать к поверхности около 3 минут не отрываясь.

- Отделочные работы можно начинать через 2 часа.

Для установки лестничных степеней и подоконников необходимо:

- на большей стороне нанести 3 параллельные полосы пены с интервалом в 10-15 см;

- на соединяемом изделии поставить груз в 10 кг на 1 час.

При использовании баллончик необходимо постоянно встряхивать и следить за обеспечением требований безопасности.

stroitel-lab.ru

свойства, характеристика, плюсы и минусы, применение

Дата: 23 мая 2017

Просмотров: 4244

Коментариев: 0

Пена-цемент «Makroflex»

При выполнении строительных работ часто возникает необходимость надежно соединить элементы из различных материалов, обеспечить фиксацию отделочных и изоляционных панелей к фасадам и внутренним стенам зданий, а также загерметизировать полости. При выполнении работ традиционным методом возникала необходимость в транспортировке тяжелых мешков со строительными материалами, использовании дополнительного оборудования, а также подаче воды и электрической энергии. Процесс был трудоемким и пыльным.

Сегодня появилось инновационное средство – монтажная пена, которая называется Макрофлекс. Новый продукт обеспечивает возможность быстро и с минимальными трудозатратами выполнить строительные мероприятия. Состав отличается высоким качеством, позволяющим заменить цемент и аналогичные смеси, а также повышенной адгезией к распространенным в строительстве материалам. Перспективный строительный состав поставляется в удобной упаковке, позволяющей использовать его при возведении небольших объектов.

По той причине, что область использования описываемого материала предполагает проведение наружных работ, возможность использования при отрицательных температурах является полезным свойством

Остановимся детально на эксплуатационных свойствах и уникальных характеристиках пенящегося клея Makroflex, оценим достоинства, проанализируем недостатки, рассмотрим специфику применения.

Характеристика и свойства состава «Макрофлекс»

Однокомпонентная пена Макрофлекс имеет следующие эксплуатационные характеристики, регламентированные производителем:

- Удельный вес 20 кг/метр куб.

- Продолжительность образования пленки на поверхности до 9 мин.

- Время до удаления отвердевшей пены не более 30 мин.

- Предельный размер шва 50 мм.

- Суточное поглощение влаги до 1%.

- Впитывание влаги за 28 суток ≤ 10%.

- Уровень поглощения звука 60 дБ.

- Площадь кладки из одного баллона 10–12 м. кв.

- Уровень теплопроводности 0,037–0,40 Вт/мК.

- Температурный диапазон окружающей среды для применения клея от -5 до +35 °С.

- Оптимальная температура емкости с клеем – +5-+30 °С.

- Стойкость затвердевшей пены от -40 до +90 °С.

- Предел температурной устойчивости +110 °С.

- Прочность фиксации 0,08–2,0 МПа.

Описываемый материал способен заменить подобные цементу смеси и сам цемент

Максимальная степень связывания, равная 2 МПа, обеспечивается при контакте с древесиной, поликарбонатом, стеклом, керамикой, рядом пластмасс. Клеящая пена Макрофлекс обеспечивает среднюю прочность связки (0,1–0,3 МПа), скрепляя строительный материал неорганического происхождения с повышенной концентрацией пор – бетон, гипсокартон, пенистый бетон, керамоблоки. Состав крепит пенопласт, гарантируя усилие на разрыв более 0,15 МПа. Минимальные прочностные характеристики на уровне 0,08 МПа обеспечиваются при фиксации панелей из пенополистирола и минеральной ваты.

Монтажная пена, предлагаемая в упаковке 0,85 или 1 литр, уверенно конкурирует со строительными смесями и превосходит цемент по многим показателям. Макрофлекс эффективно устраняет мостики холода, обеспечивает повышенную адгезию. Клей отличают следующие свойства:

- готовность к использованию;

- удобство применения, в том числе при отрицательной температуре;

- эффективная фиксация и герметизация различных материалов;

- ускоренное твердение;

- возможность надежного крепления панелей в вертикальной плоскости;

- высокие шумоизоляционные и теплозащитные характеристики;

- использование для выполнения работ внутри, а также снаружи помещений.

Монтажная пена Мakroflex: плюсы и минусы

Главные достоинства монтажной пены, предлагаемой в герметичных баллонах:

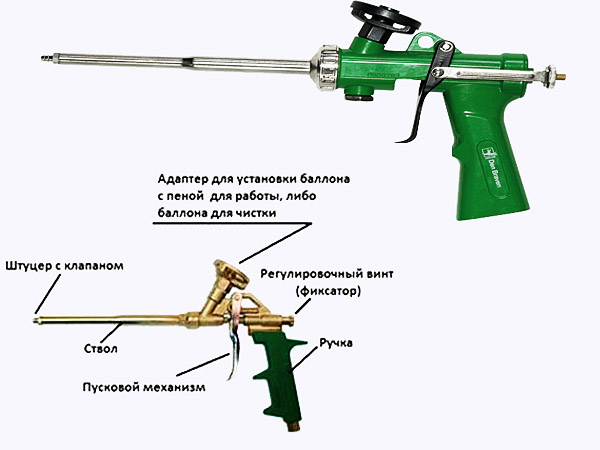

- Удобство использования состава Макрофлекс с помощью специального пистолета.

С помощью пены можно соединить строительные материалы между собой, а подходит состав для внутренних и внешних работ

- Рациональная дозировка, обусловленная конструкцией устройства, позволяющего контролировать объем пены.

- Высокая степень герметизации швов от губительного влияния влаги.

- Значительное снижение потерь тепла за счет отсутствия мостиков холода.

- Сокращение продолжительности работ по сравнению с использованием традиционного цемента.

Монтажная пена имеет ряд небольших недостатков:

- постепенное разрушение монтажной пены от ультрафиолетовых лучей. Для защиты состава наносится краска, герметизирующий состав, цементный раствор или гипс;

- отрицательное воздействие на органы дыхания, кожный покров, слизистую оболочку глаз. При работе следует применять защитные средства.

Благодаря своим достоинствам монтажная пена в большинстве ситуаций позволяет отказаться от тяжелых растворов на основе цемента и используется для решения широкого спектра задач, связанных со строительством и ремонтом.

Области применения

Строительный состав Мakroflex применяется для решения следующих задач:

- Соединения блоков из различных материалов.

Основным достоинством описываемой монтажной смеси можно считать удобство применения

- Крепления звукозащитных или теплоизоляционных панелей с внешней стороны зданий.

- Фиксации отделочных элементов внутри помещения.

- Заполнения пустот в строительных конструкциях.

- Крепления плит подоконников.

- Приклеивания ступеней на лестничных маршах.

Строительный клей «Макрофлекс» – советы по использованию

Качественное выполнение строительных работ зависит от соблюдения рекомендаций изготовителя пены.

При выполнении кладки бетонных блоков снаружи и внутри помещения соблюдайте следующие требования:

- нанесите клей параллельными полосками на поверхность блоков, обеспечив расстояние до вертикальной грани блока, равное 30–50 мм. При толщине стен менее 115 мм достаточно одной полосы по центру блока;

- произведите установку блоков на протяжении трех минут после смазывания монтажным составом;

- обеспечьте горизонтальность первого ряда кладки, используя, при необходимости, раствор цемента;

- корректируйте положение блоков на протяжении 60 секунд после нанесения клея;

Клей будет надежно изолировать швы от попадания влаги и уменьшит теплопотери здания

- контролируйте горизонтальность рядов с помощью строительного уровня;

- отшлифуйте поверхность блоков с помощью рашпиля;

- произведите штукатурку не раньше чем через 120 минут после завершения кладки;

- не применяйте состав для кладки капитальных стен.

Устанавливая гипсовые панели, придерживайтесь рекомендаций:

- Сформируйте с внутренней стороны панели клеевые полосы, обеспечив интервал между ними 150 мм.

- Предусмотрите отступ от торца панели, равный 50 мм.

- Прижмите панель в течение трех минут после смазывания.

- Зафиксируйте отделочный материал.

- Произведите затирку и необходимые отделочные мероприятия через 120 минут после приклеивания.

Устанавливая лестничные ступени или подоконники, обратите внимание на необходимость выполнения следующих правил:

- выдавите пену тремя параллельными полосами с интервалом 100–150 мм вдоль большей стороны;

- установите и прижмите грузом массой 10 кг соединяемое изделие, обеспечив неподвижность на протяжении часа.

Используя Макрофлекс, обезжирьте и обеспечьте чистоту склеиваемых поверхностей, удалите отслаиваемые части. Работайте с баллоном, выдержанным в теплом помещении. В процессе строительных мероприятий периодически встряхивайте емкость по 10–15 раз.

Заключение

Строительная пена – инновационный состав, заслуживающий внимания. Желая сократить сроки выполнения строительных работ, обеспечить чистоту в помещении и снизить трудоемкость, целесообразно применять аэрозольный клей Макрофлекс. При этом важно придерживаться рекомендаций изготовителя, соблюдать технологию. В этом случае качество работ – гарантировано!

pobetony.ru

Несколько способов увеличения прочности пенобетона

Подробности Категория: Школа пенобетона Опубликовано: 10 Декабрь 2013 Просмотров: 4068Несколько способов увеличить прочность пенобетона.

Не для кого не секрет, что производители пенобетона ( в частности пенобетонных блоков) неавтоклавного твердения с ног сбились в попытках «догнать» по характеристикам газосиликаты – получить материал с как можно меньшей плотностью и как можно большей несущей способностью (прочностью на сжатие). Этот процесс не имеет смысла, так как пенобетон и газосиликат хоть и есть представителями легких ячеистых бетонов, но на этом их сходство заканчивается. Только, все же, мотивация производителей пенобетона понятна, и вполне обоснована. В тяжелой конкурентной борьбе очень хочется как можно качественнее удовлетворить потребности клиентов.

Погоня за увеличением прочности пенобетона без увеличения плотности т.е. без снижения тепло, звукопроводности длится очень давно, и имеет множество результатов (отрицательный результат – тоже результат)

Эксперименты, исследования, пробы затронули все возможные науки и теории. Химию -молекулярную, коллоидную, органическую, неорганическую (ну и какие там еще есть…), теории – цементов, бетонов (и другие очень важные теории…), физику, математику и прочие.

Ну и не безрезультатно! Свет увидел сотни или даже тысячи различных рецептур, были определены добавки и вещества, положительно влияющие на гидратацию цемента, на прочность готового раствора. Испробовать все «достижения» научно-технического прогресса в данном направлении Вам не хватить и жизни. И это не говоря уже об колоссальной затратности такого занятия. Думаю, следует отметить, что среди разнообразия путей и способов увеличения прочности пенобетона нужно выделить два основных пути:

- Сложный, высокотехнологичный процесс.

Данный способ отличается тем, что требует сложного высокотехнологичного оборудования, специальных условий и требующий серьезных инвестиций в материально техническую и научную базу. При этом данный способ дает возможность достигнуть высоких результатов и получить продукцию высокого качества.

- Второй путь – доступный. Методы и способы доступны, оборудование не является высокотехнологичным, результат – немного выше среднего.

В производстве пенобетона мы отдаем предпочтение второму варианту, так как иначе это уже вложения сродни организации газобетонного производства.

И так, что же должен сделать среднестатистический пенобетонщик, для улучшения качества своего продукта… Именно несколько улучшить качество (подразумеваем прочность на сжатие), а не сделать из пенобетона газобетон.

Мы представим перечень способов в той последовательности уменьшения важности, действенности, по нашему мнению.

- Смена синтетического пенообразователя на белковый (протеиновый).

Если выразиться еще более точно, то способ можно назвать «использование профессионального пенообразователя для производства ячеистых бетонов неавтоклавного твердения».

В настоящее время уже мало кому нужно доказывать преимущества белковых (протеиновых) пенообразователей перед поверхностно-активными веществами синтетического происхождения, которые так же способны к пенообразованию в водном растворе. Об характеристиках белковых пенообразователей сказано и написано очень много, в частности и нами, так что я лишь вкратце упомяну о них:

- Увеличивает прочность пенобетона;

- Более стойкая пена;

- Не подвержена влиянию жесткости воды;

- Снижение расхода цемента без потери качества продукта;

- Не требуется использование дополнительных добавок и стабилизаторов;

- Есть продуктом специально предназначенным для работ в цементных средах…

И это далеко не полный список конкурентных преимуществ профессиональных пенообразователей для производства пенобетона перед приспособленными аналогами. Более полную информацию Вы можете получить в специализированных статьях посвященных именно пенообразователям.

Что касается предмета именно этой статьи – прочности на сжатии, то даже без обоснования с точки зрения химического строения вещества, основываясь только на практический опыт, можно смело утверждать что применение профессионального белкового пенообразователя увеличивает конечную прочность на сжатие на 30-40 %!

Оговорюсь только в одном – отечественных профессиональных пенообразователей для пенобетона (ровно как и Российских) не существует!

- Длительное выстаивание с минимальной потерей влаги и тепла.

Колоссальное влияние на прочность изделий из пенобетона имеют условия его твердения или выстраивания!

Известно, что предопределяющее влияние на прочность ячеистого бетона неавтоклавного твердения (пенобетона) имеет структура цементного скелета, создавшаяся в результате твердения.

Если несколько отвлечься, то стоит отметить что белковая пена имеет более толстые стенки ячеек, по сравнении с синтетической. Так же белковая пена есть более стабильной. Это ведет к тому что на стенках белковой пены разместится больше цемента, и больше воды, необходимой для гидратации, удержится. Результат – более прочный цементный скелет.

При контакте с окружающей средой изделия из пенобетона, после их распалубки, способны потерять от 20 до 40 % всей влаги, в зависимости от плотности. Слишком быстрое, и не контролируемое водоотделение неизбежно приведет к формированию микротрещин внутри пенобетонного массива. Кроме того вероятна так называемая влажностная усадка превращающая изделия в брак. Результатом таких дистракционных явлений изделия и монолиты теряют до 50-70% проектной прочности.

Вторым важным фактором складского выстраивания (хранения) есть температура среды в которой происходит хранения. Низкая температура увеличит срок реакции внутри пенобетонного массива. Вследствие этого возможно разрушение некоторой части пены, нагруженной цементом и заполнителем, что приведет к усадке и браку! Слишком высокая температура хранения, без создания специальных условий, приведет к форсированному влагоотделению с поверхности пенобетонных изделий, и миграция влаги внутри массива. И первая и вторая ситуация обусловит потерю прочности и брак!!!

Решением есть создание таких условий хранения пенобетонных изделий, при которых будет минимизирована потеря влажности изделий и поддерживаться температура окружающей среды, которая не превышает температуру создавшуюся внутри массива больше чем на 5-7 градусов. Это могут быть закрытые камеры из того же пенобетонного блока (подобные пропарочным), в которых происходит заливка в формы. Блоки в таких камерах оставляют на 3-5 дней без открытия. Таким образом в них сохраняется влага отделяемая самими блоками и температура выделяемая в результате гидратации. Дополнительно можно организовать поддержание температурного режима с помощью тепловентиляторов (тепловых пушек). В случае с монолитами, требуется уход подобный уходу за бетонными изделиями. Залитый пол, или прочий монолит следует накрывать пленкой (перфорированной пленкой), обеспечить отсутствие сквозняков и, при возможности, создать температурный режим который будет минимально отличаться от температуры создающейся внутри массива вследствие гидратации цемента.

Если резюмировать сказанное, то в двух словах можно сказать так: При прочих равных Ваш пенобетон будет прочнее если Вы предотвратите слишком быстрое влагоотделение и обеспечите контролируемый тепловой режим выстраивания.

- Уменьшение водоцементного соотношения.

Всем известно, что при производстве изделий из бетона или железобетонных изделий, действует правило – чем меньше водоцементное соотношение, тем выше марочная прочность изделия. При производстве пенобетона данное правило действует только частично. Водоцементное соотношении (количество воды затворения) в пенобетоне можно уменьшать только до определенного уровня. Ниже определенного В/Ц прочность пенобетонных изделий будет только уменьшаться. Дело в том, что при критическом недостатке воды в замесе мы получим «сухие» частицы в массиве, образованные «несхвативщимся» цементом. Что, естественно, приведет к снижению прочности готового изделия.

Ну а вот максимально возможно минимизировать водоцементное отношение следует.

При уменьшении количества воды затворения мы неминуемо столкнемся с повышение вязкости раствора, что негативно скажется на качестве перемешивания и последующей выгрузки. Для избегания этого явления в раствор, при уменьшении количества воды затворения на 5-15%, вводят пластифицирующие добавки в количестве 0,3-0,8% от массы цемента. На сегодняшний день существуют два основных вида пластификаторов которые применяются в производстве строительных материалов:

Второй вид добавок отличается значительно большей эффективностью. Поликарбоксилаты прекрасно сочетаются с белковыми пенообразователями, вследствие некоторой схожести в химическом строении. Крое того поликарбоксилаты не агрессивны к окружающей среде и не опасны в применении.

Если Вы двигаетесь по пути минимизации водоцементного соотношения в производстве пенобетона (ячеистого бетона неавтоклавного твердения), то Вам придется следовать правилу:

Для предотвращения падения прочности пенобетонного изделия вследствие критического уменьшения водоцементного соотношения необходимо хранить их в водонасыщенном состоянии. Необходимо препятствовать излишнему водоотделению, накрывая изделия пленкой или периодически опрыскивая залитую поверхность с последующим накрыванием перфорированной пленкой.

- Использование фиброволокна.

Учитывая широкую популярность данной добавки (фибра полипропиленовая, базальтовое волокно) среди пенобетонщиков, не могли обойти ее стороной и мы. Не однократно слышалось нами предложение использовать эту добавку как средство увеличения прочности пенобетонных изделий.

Следует разобраться в специфике работы фиброволокна. Добавленное в раствор фиброволокно, при твердении пенобетонной массы, обеспечивает микроармированние всего массива застывшего пенобетона. Фиброволокно (или любые другие микроволокна) не имеет собственной прочности, и следовательно не способно усилить сформированный цементный скелет. Т.е. фибра не способна значительно увеличить прочность пенобетона. Введенная в раствор фибра способна принять на себя микронапряжения возникающие при водоотделении и уменьшить таким образом усадку пенобетона. Особенно этот факт полезен при заливке монолитов низких плотностей, где усадка и трещинообразование распространенное и специфическое явление.

Однако, следует отметить что фибра из-за своей армирующей способности препятствует трещинообразованию внутри пенобетонного массива, что в конечном итоге все же положительно влияет на прочность изделия. Увеличить прочность пенобетона, вводом фиброволокна, можно не более чем на 3-5%.

- Уменьшение фракции заполнителя и использование в качестве заполнителя золы ТЭЦ.

Еще одним условием повышения прочности пенобетонных изделий есть уменьшение фракции заполнителя. Механизм этого явления достаточно прост, и описывать его мы не видим нужды. Уменьшение фракции достигается помолом или просеиванием наполнителя. Мы расположили этот пункт достаточно низко в рейтинге, хотя использование мелкодисперсных наполнителей способно значительно повысить прочность изделия. Дело в том, что в природе, при обычных условиях получить песок который по фракции не будет отличаться, ну скажем, от цемента практически не возможно. А помол и активация компонентом очень дорогое и хлопотное дело. И по этому рекомендовать подобный метод повышение прочности и качества пенобетонных изделий для рядового, среднестатистического производителя не видим смысла.

Как нам кажется, единственное что в силах рядового производителя неавтоклавного пенобетона – это следить за тем что бы фракция заполнителя не превышала 2 мм., и беречь песок от атмосферных осадков. Ибо с песком, в таком случае, вы добавите в раствор дополнительную влагу, увеличив тем самым водоцементное отношение (в\ц) и уменьшив прочность на сжатие.

Так же опытным путем доказано, что при производстве пенобетона низких объемных плотностей (300 -500 кг.\м.куб.) положительно на прочность пенобетона влияет применение в качестве заполнителя золу унос (отходы ТЭЦ). Однако и здесь не все просто. Не вся золя подойдет (химический состав), не вся зола адекватно сочетается с белковой пеной. Ну и доступность золы… При определенном удалении залежей золы от места производства цена ее использование становится не сопоставима с эффектом. Ибо кроме трудностей с транспортировкой этого заполнителя он требует еще и специального хранения (бункера, силоса…)

- Заливка форм в несколько ярусов.

Очень коротко:

Размещение форм, в которые производится заливка, в несколько ярусов (одна на одну) имеет ряд преимуществ:

- Экономия цехового пространства

- При размещении форм в несколько ярусов создается эффект тепло аккумуляции, ибо больший массив сохранить тепло дольше.

- Влага, необходимая для набора прочности изделия, будет сохранена большим массивом гораздо дольше чем меньшим. Однако в данном случае следует позаботиться об «уходе» за блоками расположенными на границе с окружающей средой. Здесь как сохранить влагу так и тепло поможет материал изготовления форм – фанера.

В погоне за улучшением качества продукта Вы можете вводить в раствор множество добавок и модификаторов, каждая из который изменить не только свойства раствора, но и конечный результат – свойство пенобетона. И если учесть что каждая добавка вносит определенные изменения, то «коктейль» из определенного набора добавок и модификаторов может повлечь за собой не прогнозированные изменения продукта. А если еще и взять во внимание что марочную прочность пенобетон наберет только через 28 дней, Вы можете понять что ошиблись или пошли в неправильном направлении слишком поздно. Тогда, когда потрачено слишком много усилий и ресурсов.

Помните, что прибегать к дополнительным «улучшениям» следует только если в основных процессах Вы сделали все возможное. Если раствор у Вас вымешивается «правильно», пеногенератор делает «правильную» пену из пенообразователя для пенобетона (именно для пенобетона), если транспортируете смесь «правильно», и заливаете в «правильные» формы… Вот тогда стоит начинать путь «улучшений»!!!

bestbeton.w.pw

Пенобетон, газобетон « Огородные хитрости

По сути, пенобетон и газобетон относят к ячеистому бетону, то есть искусственному камню, который на 85% состоит из воздушных ячеек. Потому отличается легкостью и обеспечивает требуемые характеристики тепло- и звукоизоляции.

Таблица сравнения свойств газобетона и пенобетона

| Параметр | Газобетон | Пенобетон |

| Коэффициент теплопроводности, Вт/(мх0С) | 0,10-0,14 | 0,09-0,38 |

| Объемный вес (плотность), кг/м3 | 400-800 | 400-1200 |

| Марка по плотности | D359, D400…700 | D400…800, D1000…1200 |

| Класс прочности бетона на сжатие | Класс В2,5 при D500 | Класс В2,5 при D750 |

| Паронепроницаемость, мг/мчПа | 0,2 | 0,2 |

| Водопоглощение, % от массы | 20-25 | 10-16 |

| Морозостойкость, не менее | 50 циклов | 25 циклов |

| Кладка…/толщина кладочного шва, мм | только клей/2-3 мм | на клей, раствор/10 мм |

| Средняя усадка готовой кладки, мм/м | 0,3 мм/м | 2-3 мм/м |

| Возможность армирования кладки | есть | нет |

| Средняя толщина однослойной стены, м | 0,4 | 0,63 |

| Звукоизоляция | хуже | лучше |

| Структура пор | закрытая | открытая |

| Внешний вид | лучше | хуже |

Технологии их изготовления несколько различны.

Газобетон бывает двух видов: автоклавный, вспенивание его происходит в автоклаве, где при высокой температуре и давлении он затвердевает; неавтоклавный, полученный вспениванием бетона без давления и высокой температуры. Получить можно такой газобетон своими руками в домашних условиях. Его эксплуатационные качества ниже автоклавного, его можно использовать только для свободнонесущих стен. Автоклавный газобетон имеет и второе название — ячеистый автоклавный бетон. Воздушные поры в нем образуются в результате химической реакции щелочи и алюминиевой пудры. После затвердевания и обжига материал разрезают на блоки.

Стоимость безавтоклавного газобетона будет примерно на 30% меньше автоклавного.

Газобетон при меньшей плотности блоков прочнее пенобетона.

Технология изготовления пенобетона отличается немного. Главное отличие состоит в том, что пена в пенобетоне образуется пенообразователем, который предварительно добавляют в цемент.

Сделать пенобетон можно своими руками рядом со своей стройплощадкой. Вспененный состав можно просто заливать в опалубку, а это очень удобно. С газобетоном такое делать нельзя.

Морозостойкость и теплопроводность газобетона и пенобетона примерно одинаковы. И тот и другой материал имеет отличные характеристики в этом плане. Показатели водопоглощения газобетона гораздо лучше, чем у пенобетона. Если сравнивать стоимость материалов, то цена пенобетона примерно на 25% ниже, чем у газобетона. Конечно, с учетом стоимости оборудования.

Пенообразователь может быть как на органической основе, так и синтетическим.

Универсального подхода к определению, насколько эффективен тот или иной пенообразователь, нет до сих пор.

Пенообразователи бывают натурального происхождения и синтетического. Органический пенообразователь — экологически чистый, его получают из натурального сырья. Особенно хорош белковый. Пенобетон на его основе прочнее, поскольку пена активнее связывается с раствором, а межпузырьковые перегородки получаются более толстыми.

Зато синтетический дешевле и неприхотливее в производстве, но из него получается менее качественный и менее прочный пенобетон. С таким пенообразователем не получить блоки с низкой плотностью (менее D 300). Кроме того, они увеличивают время застывания смеси, а также сильно уменьшают прочность блоков. Вдобавок есть вопросы и со стороны экологии.

Наша промышленность пока не освоила выпуск качественного белкового пенообразователя. Импортные пенообразователи стоят довольно дорого. Поэтому люди используют простейший самодельный клееканифольный, который получается зачастую гораздо лучше отечественного промышленного.

Пенобетонную смесь можно получать разными способами. Эти способы дают несколько различающийся по свойствам пенобетон.

По функциональному назначению пенобетоны делят на три группы: теплоизоляционные; теплоизоляционно-конструкционные и конструкционные – см. таблицу.

Физико-механические свойства пенобетона

| Вид пенобетона | Марка пенобетона по средней плотности | Класс пенобетона по прочности на сжатие, не ниже | Коэффициент теплопроводности пенобетона в сухом состоянии, a Вт/(мх ОС), не более | Средняя прочность на сжатие, МПа |

| Теплоизоляционный | D 400 | В 0,75; В 1 | 0,1 | 0,95 |

| D 500 | В 1; В1,5 | 0,12 | 1,4 | |

| Теплоизоляционно- конструкционный | D 600 | В 1,5; В 2 | 0,14 | 2,1 |

| D 700 | В 2; В 2,5 | 0,18 | 2,9 | |

| D 800 | В 2,5; В 3,5 | 0,21 | 3,4 | |

| D 900 | В 3,5; В 5 | 0,24 | 4,2 | |

| Конструкционный | D 1000 | В 5; В 7,5 | 0,29 | 6,3 |

| D 1100 | В 7,5; В 10 | 0,34 | 7,8 | |

| D 1200 | В 10; В 12,5 | 0,38 | 9,7 |

Сравнительная характеристика свойств газобетонов одинаковой плотности автоклавного и неавтоклавного способа твердения

| Показатели | Автоклавный газобетон (газосиликат) | Неавтоклавный газобетон (порообразователь ПОС-15) |

| Плотность, кг/м3 | 500 | 500 |

| Класс по прочности на сжатие | В 2,5-3 | В 1,5 |

| Морозостойкость, циклы | F 50 | Не нормируется |

| Отношение к влаге | Требует защиты | Требует защиты |

| Отношение к огню | Не горит | Не горит |

| Эксплуатационная теплопроводность | 0,14 | 0,17 |

| Толщина наружной стены (Московский регион), м | 0,5 | 0,7 |

| Возможность заливки в опалубку | Нет | Да |

Производитель утверждает, что на потребительские свойства газобетона способ производства почти не влияет. Автоклавный метод позволяет лишь ускорить производственный процесс и увеличить количество выпускаемой продукции за расчетную единицу времени. И что неавтоклавный газобетон может использоваться в строительстве монолитных зданий на основе прочного металлического каркаса. К дачному строительству это не относится.

Специалисты считают, что автоклавный газобетон предпочтителен в жилищном строительстве.

Физико-технические свойства автоклавного газобетона в зависимости от плотности

| Физико-технические свойства | Средняя плотность, кг/м3 | ||

| D350 | D400 | D500 | |

| Прочность при сжатии, МПа | 1-1,5 | 1,5-2 | 2,5-3 |

| Коэффициент теплопроводности, Вт/м С | 0,09 | 0,11 | 0,12 |

| Морозостойкость, цикл | 15 | 25 | 35 |

| Звукоизоляция 150-450 мм, Дб | 50 | 55 | 58 |

| Огнестойкость при толщине 175 мм, час | 4-5 | 4-5 | 5-6 |

| Экологичность при производстве и применении | 2 | 2 | 2 |

| Толщина стены при одинаковом сопротивлении теплопередаче (R = 2,5 м2 (К/Вл), м | 0,35 | 0,4 | 0,45 |

| Вес 1 м2 стены, кг | 145 | 180 | 240 |

Для производства пенобетона используются цемент, заполнитель, вода, пенообразователь и добавки (если требуются). Разные технологии — разные цементы, заполнители, пенообразователи и добавки.

Многое зависит от его наполнителя, влажности и температуры, типа пенообразователя, соотношения компонентов в составе пенобетона — свойства будут колебаться в ту или иную сторону.

Соотношение тех или иных компонентов в составе пенобетона зависит от того, какие свойства конечного продукта желают получить – теплоизоляционные, конструкционные, звукоизоляционные.

Цемент

Для производства пенобетона используется обычный портландцемент. Если пенобетон производится по классической технологии, то возможно использовать цемент М500Д20, М400Д0, М400Д20.

Заполнитель

В качестве заполнителя в большинстве случаев используется песок. Он должен удовлетворять ГОСТ 8736-93 «Песок для строительных работ». В качестве заполнителя могут использоваться известняковая мука, доломитовая мука и т.п. Зачастую использование подобных заполнителей позволяет значительно снизить себестоимость, увеличить качество продукции.

Вода

Для производства пенобетона используется обычная питьевая или техническая вода. Вообще-то она должна удовлетворять требованиям ГОСТ 23732-79 «Вода для бетонов и растворов». Температура воды подбирается исходя из технологии.

Пенообразователи

Белковые пенообразователи считаются более совершенными и позволяют легко получать пенобетон, удовлетворяющий ГОСТ 25485-89 «Бетоны ячеистые».

Добавки

В зависимости от технологии и используемых материалов периодически требуется использование специальных добавок. Добавки применяются для того, чтобы получить продукцию более высокого качества.

Небольшое замечание. ГОСТы на песок и воду я привел для того, чтобы тот, кто захочет делать пенобетон, внимательнее отнесся к подбору компонентов.

Приготовление клееканифольного пенообразователя по методике Технологического регламента.

На 1 м3 пенобетона объемным весом 900-1200 кг/м3 требуется:

- канифоли — 0.060 кг;

- едкого натра — 0.016 кг;

- клея костного — 0.063 кг.

При приготовлении клеевого раствора кусочки клея замачивают на сутки в воде в соотношении 1:10, затем нагревают в той же самой воде при температуре, не превышающей 600°, до полного растворения.

Раствор едкого натра плотностью 1,17 кг/дм3 кипятят, постепенно высыпая в него раздробленную и просеянную канифоль. Раствор непрерывно помешивают. Кипятят 1,5-2 ч., пока канифоль полностью не растворится. Охлажденное до 600° канифольное мыло выливают небольшими порциями в раствор клея, тщательно перемешивая. Смешение канифольного мыла и раствора клея производят в весовой пропорции 1:6.

Клееканифольная эмульсия пенообразователя считается готовой, когда канифольное мыло полностью растворится в клеевом растворе. Она может применяться для получения пены в пеногенераторе.

Проверить качество пены можно, наполнив ею ведро и перевернув его затем вверх дном. Пена должна удержаться. Оптимальной считается плотность пены порядка 80 г/дм3.

На качество пенообразователя влияет и качество канифоли, потому что канифоль бывает разная: живичная, экстракционная и талловая. Не вдаваясь в химические подробности, скажу, что наиболее качественный пенообразователь получается из живичной канифоли. Приведенная рецептура рассчитана именно на живичную канифоль. Более правильной будет методика, когда количество щелочи, потребное на омыление канифоли, рассчитывается по ее так называемому кислотному числу. Для этого надо определить количество омыляемых кислот в конкретном образце канифоли.

Клееканифольный пенообразователь склонен к загниванию. Поэтому его необходимо хранить в прохладном месте не более 20-30 дней.

Едкий натр можно заменить содой каустической, они отличаются друг от друга только количеством посторонних примесей. Для приготовления пенообразователя годится любой из них. В том числе и с маркировкой «технический». Технический едкий натр называют также содой каустической, или каустиком.

Самому можно приготовить и смолосапониновый пенообразователь. Мыльный корень сутки замачивают в металлическом баке. Соотношение воды и сухого корня 10:1 по весу. Размокший мыльный корень размалывают до фракций размером 1-3 мм в любом подходящем устройстве (зернодробилка, мясорубка и т.д.). Измельченный корень еще раз замачивают сутки в таком же объеме воды. Воду из бака сливают, а размокший мыльный корень кипятят 4-6 ч. в таком же количестве воды. Полученный водный раствор смоляных веществ выдерживают сутки при комнатной температуре, затем в раствор добавляют новую порцию мыльного корня в соотношении 10:1 по весу (раствор смоляных веществ: мыльный корень) и настаивают при комнатной температуре до получения раствора плотностью не ниже 1,02. Срок хранения этого пенообразователя не более месяца. Перед заправкой бака пеногенератора раствор процедить.

Для ускорения процессов гидратации цемента при производстве пенобетона обязательно следует использовать специальные добавки – ускорители. Кроме увеличения скорости набора прочности, эти добавки могут также существенно снизить «осадку» пенобетона, появление усадочных трещин и снижения прочности.

Для пенобетонов низкой плотности (400-600 кг/м3), применяемого для тепло- и звукоизоляции, песок обычно не используют. При добавлении керамзита в качестве заполнителя прочность пенобетона увеличивается при той же объемной плотности.

Для получения качественного пенобетона расход пенообразователя должен находиться в пределах 0,7-1,4 л/1 м3 приготовленной смеси. Превышение соотношения приводит к снижению прочности, увеличению сроков отвердевания массы, увеличению усадки пеноблоков.

Пеногенерагор. Его можно купить, он стоит не так уж и дорого, а можно изготовить самому по чертежам в Интернете. Их там много разных. Работает такой самодельный пеногенератор по тому же принципу, что и заводской. Так же в специальную камеру под углом в 900° подается рабочий раствор пеноконцентрата для смешивания с воздухом. Единственное отличие: в заводском пеногенераторе установлено сопло Лаваля, а в самодельном – шайба с жиклером, отчего КПД последнего на 40% ниже. И всего-то.

Рецепт пенобетона с использованием белкового пенообразователя

| Плотность пенобетона в сухом состоянии | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 |

| Песок (до 2 мм, содержание глины не более 2%), кг | - | 210 | 400 | 560 | 750 | 950 | 1100 |

| Цемент марки М500Д0, кг | 300 | 310 | 320 | 350 | 360 | 380 | 400 |

| Вода для приготовления раствора, л | 110 | 130 | 150 | 180 | 210 | 240 | 300 |

| Вода для приготовления пены, л | 64 | 57 | 50 | 45 | 37 | 30 | 23 |

| Количество пены, л | 800 | 715 | 630 | 560 | 460 | 370 | 290 |

| Количество пенообразователя, кг (не литров!) | 1,2 | 1,1 | 1 | 0,95 | 0,9 | 0,7 | 0,6 |

| Вес сырой пенобетонной массы, кг | 474 | 707 | 920 | 1135 | 1357 | 1600 | 1823 |

Рецепт пенобетона с использованием синтетического пенообразователя

| Плотность, кг/м3 | Песок (до 2 мм, содержаниеглины не более 2%) | Цемент марки М500Д0 | Пенообразователь |

| 1200 | 900 | 250 | 0,80 |

| 1100 | 740 | 360 | 0,88 |

| 1000 | 667 | 333 | 0,96 |

Рекомендуется следующая последовательность приготовления пенобетона: сначала засыпают песок, затем добавляют цемент и перемешивают до получения однородной массы. Далее смесь затворяют водой в количестве согласно выбранной рецептуре и перемешивают до получения однородной пластичной массы. Смесь не должна содержать комков. Затем из пеногенератора в приготовленный раствор бетона подают рецептурное количество пены и продолжают перемешивание. Для контроля плотности получаемого пенобетона отбирают мерной емкостью-кружкой и взвешивают пробу пенобетона. Вес пробы проверяют на соответствие требованиям и при необходимости проводят корректировку загрузки. При превышении заданной средней плотности необходимо дополнительно вносить в смесь 1-2% пены от первоначального содержания на каждые 100 кг/м3 превышения.

Изготовление газобетона

Стандартная смесь для газобетона содержит цемент, песок, воду и известь. Порообразователем служит алюминиевая пудра. Гашеная известь исполняет роль пластификатора. Для улучшения свойств рекомендуется использовать дополнительные добавки: сульфат натрия (не более 0,5%) и каустическую соду (не более 1,5% по весу). Рекомендуется использовать портландцемент марки ПЦ500 D0. Наполнитель – кварцевый песок. Его следует тщательно просеять для удаления крупных фракций. Глина в песке может быть только в виде следов, в самом крайнем случае не более 2% от веса песка.

Рекомендуемый состав и соотношение ингредиентов бетонной смеси:

- цемент — 50-70%; для самостоятельного изготовления используются марки М500D0, М400D0.

- песок — 20-40%; карьерный песок, речной, очищенный. Лучше всего брать песок мелкий, размер частиц до 2 мм;

- известь, каустическая сода, сульфат натрия – 1-5%;

- доломит – 5%; вообще, известковой муки, она же доломит, может быть в газобетоне примерно до 10%, но стоит определиться с цветом блоков. При большем количестве извести цвет газобетонных блоков будет более светлым. Большое количество пудры также не требуется, она выступает в качестве реагента газообразования.

Газообразователь, т.е. алюминиевая пудра, — 0,04-0,09%. Пудра нужна для того, чтобы в смеси началась реакция, необходимая для газообразования. Уже во время замешивания начинает выделяться газ, внутри бетона образуются пузырьки газа, которые и придают составу необходимиые ему качества:

- вода — 0,25-0,8%; вода, удовлетворяющая требованиям ГОСТ 23732-79 «Вода для бетонов и растворов». Это должна быть чистая питьевая вода;

- специальные добавки для газобетона в количестве 1-3 кг на каждый кубометр готовой смеси;

- смазка для контейнеров в количестве 0,3-0,5 кг на м3. Смазки могут быть в виде растворов, эмульсий или суспензий. Растворы для смазки можно готовить из веретенного масла или солидола, автола или петролатума, разведенных в керосине или солярке.

К суспензиям относятся готовые цемемяно-маслинные, известковые, меловые, графитовые и т.п. смазки.

Эмульсии могут быть двух видов. Первые можно изготовить из:

- 10-15%-ного гигрола 3 марки, 1%-ного хозяйственного мыла и 85-89%-ной воды;

- 10%-ного кислого синтетического эмульсола, 0,6%-ного соды и 89% воды.

Вторые изготавливают из 20%-ного, эмульсола, 5-10%-ной солярки, насыщенного раствора извести.

Перед заливкой тщательно смазывают формы. Нельзя применять отработанные масла.

Газобетон получают одним из 2 методов: автоклавным и неавтоклавным.

Первый метод применяется в заводских условиях, для него необходимо специальное оборудование, которое самостоятельно не создать. Практичнее использовать 2-й метод.

Сравнительная характеристика свойств газобетонов одинаковой плотности автоклавного и неавтоклавного способа твердения

| Показатели | Автоклавный газобетон (газосиликат) | Неавтоклавный газобетон (порообразователь ПОС-15) |

| Плотность, кг/м3 | 500 | 500 |

| Класс по прочности на сжатие | В 2,5-3 | В 1,5 |

| Морозостойкость, циклы | F 50 | Не нормируется |

| Отношение к влаге | Требует защиты | Требует защиты |

| Отношение к огню | Не горит | Не горит |

| Эксплуатационная теплопроводность | 0,14 | 0,17 |

| Толщина наружной стены (Московский регион), м | 0,5 | 0,7 |

| Возможность заливки в опалубку | Нет | Да |

Производитель утверждает, что на потребительские свойства газобетона способ производства почти не влияет. Автоклавный метод позволяет лишь ускорить производственный процесс и увеличить количество выпускаемой продукции за расчетную единицу времени. И что неавтоклавный газобетон может использоваться в строительстве монолитных зданий на основе прочного металлического каркаса. То есть промышленный неавтоклавный газобетон в дачном строительстве не применить.

Специалисты считают, что автоклавный газобетон предпочтителен в жилищном строительстве.

Физико-технические свойства автоклавного газобетона в зависимости от плотности

| Физико-технические свойства | Средняя плотность, кг/м3 | ||

| D 350 | D 400 | D 500 | |

| Прочность при сжатии, МПа | 1-1,5 | 1,5-2 | 2,5-3 |

| Коэффициент теплопроводности, Вт/м 0С | 0,09 | 0,11 | 0,12 |

| Морозостойкость, цикл | 15 | 25 | 35 |

| Звукоизоляция 150-450 мм, Дб | 50 | 55 | 58 |

| Огнестойкость при толщине 175 мм, час | 4-5 | 4-5 | 5-6 |

| Экологичность при производстве и применении | 2 | 2 | 2 |

| Толщина стены при одинаковом сопротивлениитеплопередаче (R = 2,5 м2 (К/Вл), м | 0,35 | 0,4 | 0,45 |

| Вес 1м2 стены, кг | 145 | 180 | 240 |

Бетон заливают в формы, и он схватывается в естественных условиях. Газобетонный блок извлекают и при необходимости разрезают на части. Хотя лучше сразу использовать для заливки формы необходимых размеров.

Смесь тщательно перемешивают. Изменяя содержание цемента и порообразующего состава, регулируют объем пор в бетоне, то есть варьируют плотность материала.

Оборудование:

- бетономешалка для перемешивания смеси;

- формы для заливки будущих газобетонных блоков;

- струны для удаления излишков смеси с поверхности форм.

Заливают формы наполовину, ни в коем случае нельзя заливать их полностью: в процессе газообразования смесь сильно увеличивается в объеме, полностью заполняя все формы. После того как увеличение объема закончено, необходимо сверху все излишки смеси убрать, чтобы верхняя часть получилась ровной и гладкой. Это делают примерно через 6 ч. после окончания заливки. Поверх успокоившейся заготовки блока накладывается теплоизоляционный материал: асбест, пенопласт и т.д. Сверху форму закрывают крышкой.

Блоки выдерживают в формах на закрытой площадке примерно 12 ч. После чего можно извлекать из форм, затем их на пару суток оставляют на ровной поверхности для набора прочности. Для окончательного приобретения нужного качества газобетонный блок надо выдерживать 28 дней.

Перед началом работы надо учесть, что некоторое количество материала может уйти на подбор правильной рецептуры: универсального рецепта нет. Еще некоторое количество может уйти на брак.

Но в любом случае, изготовление газобетонных блоков своими руками будет более дешевым, чем покупка уже готовых или использование других материалов.

При введении фиброволокна в рецептуру пеногазобетона происходит его сквозное армирование. В результате оптимизируется его структура, что способствует предотвращению образования и развития внутренних дефектов пенобетона. В 1 кг фиброволокна содержится порядка 400 млн волокон, это позволяет должным образом предотвращать образование трещин. При разрушении пенобетона под нагрузкой не наблюдается отделение осколков, осколки остаются связанными между собой полипропиленовыми волокнами.

При сравнении достоинств и недостатков газобетона с пенобетоном достаточно редко, к сожалению, учитывается модификация пенобетона фиброволокном.

Можно использовать специальное оборудование, автоматически дозирующее ингредиенты, выполняющее замешивание бетона именно того качества, которое необходимо. В продаже имеются такие установки (смесители) для самостоятельного получения газобетона. Их применение очень облегчает и упрощает процесс создания газоблоков. Мобильность газобетоносмесителей позволяет все делать прямо на месте строительства и избежать транспортных расходов. Стоимость такой установки зависит, естественно, от объема смесителя. Его можно арендовать, сейчас это можно. Расходы на аренду будут оправданы.

После того как весь пено-, газобетон готов, можно начинать возводить из него стены. Для кладки применяется специальный клеевой раствор, который обеспечивает меньшую толщину шва, чем на, цементном растворе. Толстый шов на цементном растворе создает «мостики холода», сводящие на нет теплоизолирующие особенности пено-, газобетона. В итоге теплонотери будут меньшие, а прочность выше.

Во время кладки необходимо использовать металлические пруты для армирования. Армирование нужно для увеличения надежности пенобетонной кладки. Его делают через каждые 3-4 ряда блоков в вырезанную штрабу при кладке. Оно не только усиливает кладку, но и предотвращает пенобетон от образования трещин.

Процесс этот несложный, следует заранее проделать в блоках пазы – в них и будут уложены пруты. После этого сверху наносят слой раствора, начинается кладка следующего ряда.

Для равномерного распределения клея при кладке пеногазоблоков применяются специальные зубчатые устройства-кельмы и дозаторы. Штрабу и пазы в стенах из пеногазоблоков вырезают резцом – штраборезом.

Независимо от того, на какой раствор кладут блоки – на цементный или клеевой, — первый ряд рекомендуется укладывать на цемент. Фундамент предварительно необходимо гидроизолировать – покрыть рулонным битумным материалом. После этого цементно-песчаной смесью необходимо выровнять поверхность для кладки первого ряда.

Читайте также:

Обсудить статью на форумеdom-sad-og.ru