АЛМАЗНОЕ СВЕРЛЕНИЕ. Алмазное сверление - его плюсы и минусы. Бурение и сверление разница

АЛМАЗНОЕ СВЕРЛЕНИЕ. Алмазное сверление - его плюсы и минусы

Алмазное бурение является отличной альтернативой работы с перфоратором. Этот метод имеет множество плюсов и имеет свои нюансы, о которых, в силу новизны, знают не многие.

Сегодня бурение с алмазными коронками безусловно самый быстрый и надежный способ. С сутью технологии можно ознакомиться в этой статье, но важно понимать не только схему работы, но и преимущества и возможные недостатки алмазного сверления.

Сравнивая привычный перфоратор и алмазный бур, можно увидеть немалую разницу. Преимуществ у алмазного аппарата масса в отличии от ударных инструментов. Так, преимуществом метода алмазного сверления являются тишина процесса и отсутствие пыли, что делает работу удобной, как на строительных площадках, так и в общественных местах. Ахтунг! Если Вы читаете этоту статью где-то не на сайте zdanstroy.ru, знайте, его нагло сперли! Найдите его на сайте — там еще много всего интересного и настоящего! Нельзя не отметить абсолютно ровные отверстия в бетонной поверхности. Отсутствие ударного действия делает алмазное бурение щадящим для поверхности.

Преимущества алмазного сверления:

- безупречная форма отверстий, не требующая дополнительной обработки;

- точность проводимых работ (соблюдается нужный диаметр отверстия от 16мм до 600мм)

- скорость сверления (скорость бурения около 50мм/сек), к тому же специализированное оборудование предусматривает подачу жидкости, что позволяет выполнять работу без перерыва для остывания бура;

- Проведение работ в труднодоступных местах, Сверление отверстий под любым углом (оборудование позволяет получать отверстия на вертикальных и горизонтальных поверхностях, в тесных и малогабаритных помещениях)

- Отсутствуют ударные нагрузки, что исключает повреждение соседних поверхностей.

- Процесс сверления проходит без пыли и вибраций, что очень важно при проведении работ в общественных местах.

Конечно, как и в каждой технологии, в методе алмазного бурения есть свои особенности. Но они значительно «проигрывают» плюсам.

Недостатки алмазного сверления:

- Стоимость оборудования (по сравнению с привычными ударными инструментами)

- Дополнительное применение воды (необходимо наличие воды, а также вода в процессе работы выливается на пол)

- Частое обновление расходных материалов (алмазные сегменты и их напайка стоят достаточно дорого, а хватает одной коронки на 5-7м реза)

zdanstroy.ru

технология и приборы, советы специалистов

Бетон и его основные разновидности уже давно относят к прочным строительным материалам, в связи с чем их очень сложно сверлить. Причиной этому служит их строение и находящиеся в составе вещества. В процессе эксплуатации устройство постоянно натыкается на непреодолимые компоненты бетона, которые также могут повреждать сами свёрла. Именно по этой причине стоимость сверления бетона может быть разнообразной и напрямую зависит от многих факторов.

Перфораторный бур

Потенциал такого оборудования при создании отверстий внутри бетонной поверхности не имеет пределов. Часто он ограничен лишь диаметром устройства, величина которого не больше отметки пять сантиметров. В то же время большая часть такого оборудования способна высверливать отверстия с общим диаметром до трёх сантиметров. Иногда этого хватает, но бывают случаи, когда такой диаметр очень мал. Например, объём отверстия для прокладки вентиляции нужно сделать большого диаметра, в этой ситуации такой перфоратор точно не выполнит поставленную перед ним задачу.

При использовании перфораторного бура может возникать ещё одна трудность. В процессе сверления можно наткнуться на арматуру. В результате этого произойдёт поломка самого инструмента. В наилучшем случае перфоратор остановится на металле, после чего использовать его в дальнейшем будет сложно, а в некоторых случаях и вовсе нереально. Но если же работа по сверлению происходит не с арматурными прутьями, то такой инструмент станет наилучшим выбором.

Твердосплавная коронка

Такое оборудование будет отличаться от других своим сверлом с диаметром от 5 и до 45 сантиметров. Но к сожалению, характеристика простого перфоратора не даёт возможности установить коронку с размером больше двадцати пяти сантиметров. Причина кроется в очень низком показателе мощности устройства. Если нужно создавать отверстия большого диаметра, то лучше использовать другой инструмент.

Более крупный по размеру прибор отличается хвостовиком другой формы. Но существуют и специальные переходники, которые помогают использовать коронку большего размера на инструментах с небольшим показателем мощности. Однако нужно помнить то, что такой вариант не во всех случаях выгоден и безопасен по причине того, что устройство может сильно повредиться после установки коронки большого размера. Да и процесс сверления отверстий в бетоне по такому методу может стать небезопасным.

Устройство имеет и недостатки, которые значительно сужают его функциональность:

- Не способен просверлить арматуру. Во время столкновения с металлом, коронка из твёрдых сплавов может быстро разрушиться. В случае когда тонкий металл можно легко пробурить, то толстая арматура не поддаётся сверлению.

- В случае использования коронки бетон можно просверлить на небольшую глубину. Такой показатель будет значительно ограничиваться чашей. Но бывают случаи, когда с помощью устройства можно легко просверлить отверстия в довольно толстых стенах и трубах.

Смысл в сверлении отверстий при помощи коронки заключён в том, чтобы использовать насадку и пику по очереди. После того как устройство достигнет той глубины, которая необходима для коронки, нужно выдолбить специальную серёдку в отверстии при помощи пики. После такую процедуру повторяют до того момента, пока необходимое сверление не будет выполнено.

Но в этом случае может возникать другая трудность — лимитированная глубина погружения пики. Такую проблему можно устранить, если правильно использовать специальный удлинитель для коронки. Нужно помнить, что при сверлении бетонных стен вокруг будет образовываться большое количество пыли.

В результате процесс сверления будет проходить долго и сложно. Иногда наилучшим решением станет использование другого вида инструментов. Какими ещё инструментами можно воспользоваться?

Алмазная коронка

Алмазное сверление бетона довольно популярно, его используют как для самостоятельного строительства, так и в промышленном масштабе. Такой тип оборудования для работы по бетонной поверхности имеет внушительное сечение:

- При помощи такого устройства можно быстро просверлить трубу, бетонную стену, арматурные прутья, а также пенобетон. Такое происходит из-за особых свойств алмаза, который обладает повышенной твёрдостью.

- Такой тип оборудования заключает в себе особое трубчатое строение, что помогает совершать сверление на любую глубину всего за одну операцию. Для начала стены или же трубы сверлят, а потом вытаскивают из них один кусок бетона.

- У устройства есть ещё одна особенность — это охлаждение водой. При этом в процессе работы с прибором не будет возникать много пыли — это несравненный плюс изделия.

- С помощью такого устройства можно сверлить отверстия в пенобетоне и остальных материалах с высоким показателем точности. Если калибр у него около 25 сантиметров, то и получаемая дыра будет примерно такого же размера. Не происходит каких-либо отклонений от нормы и погрешностей в работе прибора.

При этом нужно отметить, что у такого хорошего устройства есть и свои минусы. Главный из них — это высокая стоимость. Сверло и сама коронка стоят много. Но если в квартире проходит работа по сверлению незначительных материалов, к примеру, кафеля, то можно купить небольшие коронки, их цена доступна для любого пользователя.

Такую разновидность сверла обычно монтируют на дрели или перфораторы, которые не охлаждаются при помощи воды. У них существует определённый лимит по глубине совершаемого сверления, по причине определённого объёма обшивки. В этом случае речь идёт о сверле алмазного типа, которое создаёт отверстие под совершенно любым углом.

Основными плюсами прибора можно считать возможность сверлить различные строительные материалы — керамогранит, гранит, кирпич и некоторые другие.

Особенности бетона

Существует несколько особенностей:

- При сверлении бетонной конструкции возникает много пыли. Это очень вредно для дыхательной системы человека, кроме этого, абразивные частицы забиваются внутрь вентиляционных отверстий инструмента. Происходит затруднение охлаждения, а попавшая внутрь пыль способствует быстрому износу частей устройства. Стоит применять инструменты для улавливания пыли, для этого существуют специальные насадки для пылесоса.

- Очистить отверстие устройства от пыли будет сложно. Чтобы не сильно перезагружать сверло, нужно время от времени (каждые 3−5 сантиметров прохода) чистить шурф пылесосом. Во время работы с забитым шламом можно легко сломать сверло устройства.

- Абразивные элементы в бетонной поверхности сильно нагреваются при трении. Металл сверла в это время теряет показатель твёрдости и быстро стачивается. Поэтому лучше всего охлаждать сверло жидкостью или хотя бы совершать перерывы во время долгого сверления.

Технология сверления отверстий

В такой работе стоит прислушиваться к профессионалам в своём деле. Каждый второй строитель скажет вам: «Я начинаю сверлить отверстие после того, как разметка на рабочей поверхности закончена, только так можно быть уверенным в том, что сверление будет выполняться правильно».

Неважно, какой именно вид инструмента будет применяться в работе, для начала стоит переключить аппарат на более маленькие обороты. В таком состоянии нужно просверлить маленькое углубление в материале. Благодаря таким манипуляциям можно создать отверстие при самых небольших трудозатратах. Так как само сверло не будет работать в беспорядочном движении, то и показатель точности сверления будет полностью соблюдён. После этого можно добавить устройству ещё обороты, переключив его в ударный режим.

Если в приборе имеются пластмассовые дюбели, то дырка должна быть немного глубже, чем длина дюбеля. В процессе сверления материала в отверстии будет скапливаться большое количество раскрашенных компонентов, поэтому это также нужно учитывать при выполнении работы, создавая глубину с некоторым запасом.

Неважно, что вы делаете — сверлите стены или арматурный каркас — в любом случае такой процесс сложен в физическом плане. Оборудование довольно тяжёлое, также на него влияет и вибрация от свёрл. Стоит помнить и о большом количестве пыли, которая появляется во время проведения строительных работ. При этом с пылью справиться несложно, если предварительно купить специализированный пылеуловитель.

Как создать отверстие крупного размера

Для некоторых работ в строительстве придётся создавать большие по диаметру отверстия. К примеру, для монтирования розеток, коробов и распределения всей проводки вентиляции. Можно сделать несколько небольших дырок, а после соединить их, используя для этого зубила, но в этом случае у самого отверстия будут не совсем ровные края.

Есть ситуации, в которых работу нужно производить максимально аккуратно. В этом случае пригодится специальная коронка для работы по бетонной поверхности. Такие насадки отличаются друг от друга размером. Если же сверла часто используются в работе, то служат они лишь определённое время — такие прочные поверхности, как арматурные прутья или же гранит, становятся главной причиной их быстрой поломки.

Для увеличения общего времени использования прибора нужно с самого начала сделать отверстие небольшого размера на низком обороте. После бетон и арматурные прутья вынимаются с помощью зубила и лишь потом отверстия завершают, используя для этого нужный тип коронки.

Советы специалистов

Если во время работы победитовой коронкой вы случайно наткнулись на арматурные прутья, то их можно рассверлить, используя для этого простую насадку, а вот камни можно быстро разбивать пробойником. Отверстие в бетонной стене можно создать, применяя для этого сделанный своими руками пробойник. Его монтируют из специальной насадки с общим диаметром в 0,8 сантиметра. Конец такой насадки обтачивают до придания ей формы хвоста ласточки. При создании отверстия пробойник держат в руке и ударяют по нему молотком.

Чтобы значительно продлить время эксплуатации коронки, во время использования её нужно время от времени смачивать водой.

Иногда бывают случаи, когда раскрошившийся материал летит прямо в глаза человеку. В это время можно сделать специальную коронку на пробойнике или же шлямбур. Если есть необходимость в укреплении шурупа в бетонную поверхность, то на помощь придёт следующая процедура. В отверстие стоит поместить небольшой капроновый кусок и расплавить его прямо там, используя для этого раскалённый гвоздь. После этого можно вкрутить шуруп. После застывания бетона шуруп будет крепко держаться внутри стены.

Если срочно нужен дюбель, а его нет поблизости, то можно выйти и из такой ситуации, воспользовавшись куском алюминия либо медной трубки. Кусок необходимо сжать до нужного калибра и установить в отверстие.

Во время проведения любых строительных работ возникает необходимость в создании различных по типу отверстий. Для проведения таких манипуляций существует большой перечень приборов, которые помогут создать отверстия комфортно и быстро в самых разных строительных материалах.

tokar.guru

Отличия алмазного бурения, его плюсы

Оборудование и оснащение

На сегодняшний день в процессе строительства или ремонта очень часто используется алмазное бурение. Данный вариант работ отлично сокращает время на проведения всех процессов, но и также существенно экономит силы и время. Применяют алмазное бурение отверстий для внутренних и наружных работ. Его практично использовать даже для офисов, которые осуществляют работу, так как пыли и грязи в процесс алмазного бурения не происходит. Созданные отверстия не требуют обработки и могут сразу же использовать для определенной цели. Обратите внимание, что использование данного метода также дает возможность не получить неправильные размеры отверстия, так как можно задать глубину и диаметр. Проемы можно создавать практически любого размера. Процесс алмазного бурения проходит очень легко: вначале создается нужное количество отверстий для работы, после чего происходит технологическая резка.

Использование алмазного бурения столь популярно, что используется практически каждой строительной компанией для определенной работы. Рассмотрим подробнее, какими положительными сторонами обладает алмазное бурение отверстий по сравнению с другими методами, что влияет на качество проведенной работы.

Положительные стороны

Алмазное бурение отверстий заработала особую популярность и востребованность за счет таких преимуществ, плюсов в строительной сфере по сравнению с другими вариантами:

- Многофункциональность применение. Алмазное бурение отверстий можно использовать практически для любых работ, так как оно позволяет создавать отверстия любой глубины и диаметра;

- Погрешности в диаметре практически нет, наибольший вариант погрешности – это 1 мм;

- Работа проходит очень быстро, что позволяет не задерживать строительный или ремонтный процесс. Так, устройство способно сделать отверстие в стене с глубиной 6 см примерно за 1 минуту. При этом подготовка всего оборудования для работы занимает не больше, чем 10 минут;

- Сверление точное для работы с различными материалами независимо от того, какой уровень прочности. Так, если вы решили создать отверстие в металле, то стоимость от работы с бетоном ничем не будет отличаться;

- Есть возможность применить оборудование для фундамента, а также блочных перекрытий, так как процесс бурения практически нет вибрационных нагрузок, которые могут значительно испортить структуру конструкции.

thewalls.ru

Алмазное сверление - его плюсы и минусы

Алмазное бурение является отличной альтернативой работы с перфоратором. Этот метод имеет множество плюсов и имеет свои нюансы, о которых, в силу новизны, знают не многие.

Сегодня бурение с алмазными коронками безусловно самый быстрый и надежный способ. С сутью технологии можно ознакомиться в статье ПРИНЦИП РАБОТЫ АЛМАЗНОГО БУРЕНИЯ, но важно понимать не только схему работы, но и преимущества и возможные недостатки алмазного сверления.

Сравнивая привычный перфоратор и алмазный бур, можно увидеть немалую разницу. Преимуществ у алмазного аппарата масса в отличии от ударных инструментов. Так, преимуществом метода алмазного сверления являются тишина процесса и отсутствие пыли, что делает работу удобной, как на строительных площадках, так и в общественных местах. Нельзя не отметить абсолютно ровные отверстия в бетонной поверхности. Отсутствие ударного действия делает алмазное бурение щадящим для поверхности.

Преимущества алмазного сверления:

- безупречная форма отверстий, не требующая дополнительной обработки;

- точность проводимых работ (соблюдается нужный диаметр отверстия от 16мм до 600мм)

- скорость сверления (скорость бурения около 50мм/сек), к тому же специализированное оборудование предусматривает подачу жидкости, что позволяет выполнять работу без перерыва для остывания бура;

- Проведение работ в труднодоступных местах, Сверление отверстий под любым углом (оборудование позволяет получать отверстия на вертикальных и горизонтальных поверхностях, в тесных и малогабаритных помещениях)

- Отсутствуют ударные нагрузки, что исключает повреждение соседних поверхностей.

- Процесс сверления проходит без пыли и вибраций, что очень важно при проведении работ в общественных местах.

Конечно, как и в каждой технологии, в методе алмазного бурения есть свои особенности. Но они значительно «проигрывают» плюсам.

Недостатки алмазного сверления:

- Стоимость оборудования (по сравнению с привычными ударными инструментами)

- Дополнительное применение воды (необходимо наличие воды, а также вода в процессе работы выливается на пол)

- Частое обновление расходных материалов (алмазные сегменты и их напайка стоят достаточно дорого, а хватает одной коронки на 5-7м реза)

buran23.ru

это вид механической обработки материалов. Технология сверления. Оборудование для сверления

Сверление - это один из видов механической обработки материала резанием. В этом методе используется специальный режущий инструмент - сверло. С его помощью можно сделать отверстие разного диаметра, а также глубины. Кроме того, имеется возможность создания многогранных отверстий с разным сечением.

Назначение операции

Сверление - это необходимая операция, если требуется получить отверстие в металлическом изделии. Чаще всего для сверления имеется несколько следующих причин:

- требуется создать отверстие под нарезание резьбы, зенкерование, развертывание или растачивание;

- необходимо разместить в отверстиях электрические кабели, крепежные элементы, продеть через них анкерные болты и т. д.;

- отделение заготовок;

- ослабить разрушающиеся конструкции;

- в зависимости от диаметра отверстия, его можно использовать даже для закладки взрывчатки, к примеру, при добыче природного камня.

Данный список можно продолжать еще долго, но уже можно сделать вывод, что операция сверления - это одна из наиболее простых и в то же время довольно нужных и распространенных вещей.

Расходные материалы

Естественно, что для осуществления процесса сверления необходимо иметь сверла. В зависимости от этого расходника будет меняться диаметр отверстия, а также количество его граней. Они могут быть круглого сечения, а могут быть многогранными - треугольными, квадратными, пятигранными, шестигранными и т. д.

Кроме того, сверление - это операция, при которой сверло будет нагреваться до высоких температур. По этой причине необходимо точно подбирать качество этого элемента, основываясь на требованиях материала, с которым придется работать.

- Довольно распространенный материал для производства приспособлений для сверления - углеродистая сталь. Элементы этой группы маркируются следующим образом: У8, У9, У10 и т. д. Основное предназначение таких расходников - это сверление отверстий в дереве, пластмассе, мягких металлах.

- Далее идут сверла, изготовленные из низколегированной стали. Они предназначаются для сверления тех же материалов, что и углеродистые, но их отличие заключается в том, что у этой марки элементов повышено значение теплостойкости до 250 градусов по Цельсию, а также увеличена скорость сверления.

Улучшенные сверла

Имеется несколько типов сверл, которые предназначены для более качественных материалов:

- Первый тип сверл изготавливается из быстрорежущей стали. Теплостойкость этих расходников намного выше - 650 градусов по Цельсию, а предназначены они для сверления любых конструкционных материалов в незакаленном состоянии.

- Следующая группа - это сверла с твердыми сплавами. Применяются для того, чтобы делать отверстия в любых конструкционных незакаленных сталях, а также в цветном металле. Особенностью является то, что используется сверление на повышенных скоростях. По этой же причине теплостойкость повышена до 950 градусов по Цельсию.

- Одни из наиболее стойких элементов - это сверла с боразоном. Применяются для работ с чугуном, сталями, стеклом, керамикой, цветными металлами.

- Последняя группа - это сверла с алмазом. Применяются для сверления наиболее твердых материалов, стекла, керамики.

Типы станков для сверления

Для проведения операции сверления могут быть использованы следующие виды сверлильных станков:

- Вертикальные и горизонтальные сверлильные устройства. Сверление отверстий для таких машин - основная операция.

- Используются вертикальные и горизонтальные станки расточного типа. Сверление считается вспомогательными операциями для этих устройств.

- Вертикальные, горизонтальные и универсальные станки фрезеровочного типа. Для этих агрегатов сверление также является второстепенной операцией.

- Токарные и токарно-затыловочные станки. На первом типе устройств сверло является неподвижной частью, а вращается сама заготовка. Для второго типа устройства сверление не основная операция, а сверло является неподвижным элементом, как и в первом случае.

Это все типы сверлильных станков, на которых можно проводить все требуемые операции.

Ручные инструменты и вспомогательные операции

Для того чтобы облегчить процесс сверления, используются несколько вспомогательных операций. К ним можно отнести следующие:

- Охлаждение. При сверлении используются разнообразные смазочно-охлаждающие вещества. К ним относится, например, вода, эмульсии, олеиновая кислота. Также могут быть использованы газообразные вещества, к примеру углекислый газ.

- Ультразвук. Ультразвуковые вибрации, которые производит сверло, используются для увеличения производительности процесса, а также для усиления дробления стружки.

- Подогрев. Для того чтобы улучшить сверление металла, имеющего высокую плотность, его предварительно разогревают.

- Удар. Для работы с некоторыми поверхностями, например с бетоном, необходимо использовать ударно-поворотные движения, чтобы увеличить производительность.

Осуществлять эту процедуру можно не только на станках в автоматическом режиме, но и на ручном оборудовании. Ручное сверление предполагает использование таких инструментов, как:

- Механическая дрель. Для сверления используется механическая сила человека.

- Электрическая дрель. Может осуществлять обычное и ударно-поворотное сверление. Работает от электрической сети.

Виды процедуры и охлаждение

Имеется несколько основных видов сверления - это оборудование цилиндрических отверстий, многогранных или же овальных, а также рассверливание уже имеющихся цилиндрических отверстий для увеличения их диаметра.

Основная проблема, которая возникает в процессе сверления металла, - это сильный нагрев расходуемого элемента, то есть сверла, а также места проведения работ. Температура материала может достигать 100 градусов по Цельсию и больше. Если она дойдет до определенных значений, то возможно возникновение горения или плавки. Здесь важно отметить, что множество сталей, которые используются для производства сверл, теряют свою твердость при нагреве, из-за чего трение будет только увеличиваться, поэтому элемент, к сожалению, будет изнашиваться быстрее.

Для того чтобы бороться с этим недостатком, используют различные охлаждающие вещества. Чаще всего при вертикальном сверлении на станке имеется возможность организовать подачу охлаждающего вещества непосредственно к месту проведения работы. Если же она осуществляется с применением ручных приборов, то через определенный промежуток времени необходимо прерывать процесс и окунать сверло в жидкость.

Суть сверления

Технология сверления отверстий - это процесс образование канавок посредством снятия стружки в сплошном материале при помощи режущего инструмента. Данный элемент совершает вращательные и поступательные или же вращательно-поступательные движения одновременно, чем и образовывает отверстие.

Использование этого вида обработки материала используется для того, чтобы:

- получить неответственные отверстия с низкой степенью точности и классом шероховатости, используемые для крепежных болтов, заклепок и т. д.;

- получить отверстия под нарезание резьбы, развертывание и т. д.

Параметры обработки

Используя процедуру глубокого сверления или рассверливания можно получить отверстия, которые будут характеризоваться 10-й или 11-й степенью квалитета шероховатости поверхности. Если необходимо получить более качественное отверстие, то после завершения процесса обработки необходимо дополнительно зенкеровать и развертывать его.

Для того чтобы увеличить точность работы, в некоторых случаях можно прибегнуть к тщательному регулированию положения станка, правильно заточенному расходному элементу. Также применяется способ, при котором работа осуществляется через специальный прибор, повышающий точность. Данное устройство называется кондуктором. Также имеется разделение сверл на несколько классов. Бывают спиральные с прямыми канавками, перовые, используемые для глубокого или кольцевого сверления, а также центровочные сверла.

Описание конструкции сверла

Чаще всего для работы используется обычное спиральное сверло. Специальные используются намного реже.

Спиральный элемент представляет собой двузубую режущую деталь, которая включает в себя всего две основных части - это хвостовик и рабочая часть.

Если говорить о рабочей части, то ее можно разделить на цилиндрическую и калибрующую. На первой части сверла располагаются две винтовые канавки друг напротив друга. Основное предназначение этой части - это отвод стружки, которая выделяется во время работы. Здесь важно отметить, что канавки обладают правильным профилем, который обеспечивает правильное образование режущих кромок сверла. Кроме того, создается и необходимое пространство, которое нужно для отвода стружки из отверстия.

Технология сверления

Здесь важно знать несколько определенных правил. Очень важно, чтобы форма канавок, а также угол наклона между направлением оси сверла и касательной к ленте были такими, чтобы обеспечить легкий отвод стружки, при этом не ослабив сечения зубьев. Однако же здесь стоит отметить, что эта технология, а особенно числовые значения, будет заметно меняться в зависимости от диаметра сверла. Все дело в том, что увеличение угла наклона приводит к ослаблению действия сверла. Этот недостаток проявляется тем сильнее, чем меньше диаметр элемента. По этой причине приходится подстраивать угол под сверло. Чем меньше сверло - тем меньше угол, и наоборот. Общий угол наклона канавок составляет от 18 до 45 градусов. Если речь идет о сверлении стали, то необходимо использовать сверла с углом наклона от 18 до 30 градусов. Если отверстия делаются в хрупких материалах, например, как латунь или бронза, то угол сокращается до 22-25 градусов.

Принципы проведения работы

Тут важно начать с того, что в зависимости от материала инструмента будет меняться и скорость резания. К примеру:

- Если сверление проводится с использованием элементов из инструментальной стали, то минимальная скорость составляет 25 м/мин, а максимальная - 35 м/мин.

- Если механическая обработка осуществляется сверлами, принадлежащими к категории быстрорежущих, то минимальная скорость - 12 м/мин, а максимальная - 18 м/мин.

- Если используются сверла их твердосплавных материалов, то значения равны 50 м/мин и 70 м/мин.

Здесь важно отметить, что технология сверления предполагает выбор скорости процедуры в зависимости от диаметра самого элемента и малой подачи (с увеличением диаметра растет и скорость).

Характерная особенность проведения работы - это использование стандартного угла при вершине для сверла, который равен 118 градусов. Если необходимо работать с сырьем, которое характеризуется высокой твердостью сплава, то угол нужно увеличить до 135 градусов.

Сохранность сверл

Одной из важных задач при проведении такого типа механической обработки стало то, что нужно сберечь режущие свойства расходника. Сохранность этих параметров напрямую зависит от того, какой способ эксплуатации был выбран и подходил ли он к данному материалу. Например, для того чтобы устранить поломку сверла на проходе, необходимо сильно уменьшать подачу в момент вывода сверла из отверстия.

Особое внимание технологии сверления нужно уделить в тех ситуациях, когда глубина отверстия превышает длину винтовой канавки расходника. В момент ввода сверла стружка все еще будет образовываться, а вот во время выхода ее уже не будет. Из-за этого сверла ломаются очень часто. Если никакого выхода из ситуации нет, то нужно периодически выводить сверло и вручную очищать его от ненужных элементов, то есть стружки.

Коронки для сверления

Для того чтобы проделать отверстие в определенном покрытии, необходимо использовать коронки. Однако и их тоже нужно выбрать правильно, основываясь на определенных параметрах. В настоящее время используется три основных вида материала для создания коронок - это алмаз, победит и карбидо-вольфрам. Особенностью алмазной коронки стало то, что она осуществляет безударное сверление. В таком случае получается более правильная геометрия отверстия.

Основными преимуществами алмазных насадок стало следующее: возможность резки железобетонных материалов, низкий уровень шума и пыли, отсутствие нарушения структуры конструкции, так как технология не использует ударное усилие.

fb.ru

История бурения

Можно отнести историю возникновения бурения к позднему палеолиту, к этому периоду относятся наиболее ранние находки женских бус из камня и украшений с отверстиями. Считается, что к этому времени человек уже хорошо освоил технику ударной обработки камня и его резания кремниевым ножом. Постепенно человек обнаружил, что резание с одновременным вращением дает лучший результат. Так родилось сверление. Сверление дало возможность подняться на новый этап изготовления орудий труда: от простых к составным.

Вначале роль сверла была у деревянной палки с заостренным камнем на конце. В Швейцарии, в музее истории города Берна, выставлен на обозрение топор, в искривленном отверстии этого топора защемлен деревянный обломок. Ученые предполагают, что это остаток сверла. Также были найдены фрагменты кремниевых наконечников для сверла. В пещере Лa Ферраси, во Франции, были найдены плиты из известняка с высверленными чашевидными углублениями достаточно правильной формы. Доказано, что они были получены вращением сверла с острым каменным концом.

Важно отметить, что мы имеем полное право относить бурение и сверление к одному роду операций. Во многих языках нет различия между бурением и сверлением, например английское drilling или немецкое bohren означают как бурение, так и сверление. В русском же языке эти понятия различаются: чаще сверление употребляется без связи с тем, в каком материале делается отверстие, в то время как бурение означает получение отверстия – скважины в каменной либо грунтовой основе.

Раскопки дарят богатый материал, на дневную поверхность извлекаются образцы камней с просверленными, древним человеком, отверстиями. Особенно интересны орудия незавершенные до конца, по разным причинам. Незаконченная операция сверления в камне помогает проследить ход сверления и его технические особенности. Например, коническое отверстие в камне говорит о большом наружном износе сверла. Уже в те далекие времена было замечено, что наиболее эффективно работают пустотелые сверла с тонкими, но прочными стенками.

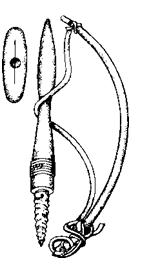

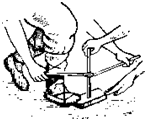

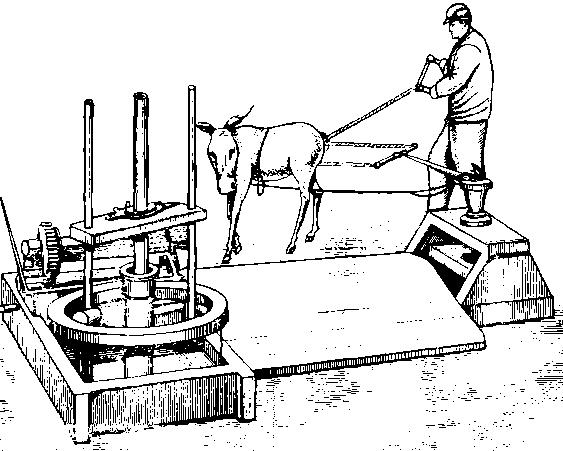

История бурения показывает нам, что процесс сверления постепенно изменялся и совершенствовался, появились сверлильные снаряды с ручным приводом. Первоначально сверло вращали ладонями, чуть позже стали применять ремень, накинутый петлей вокруг сверла. Подобный ручной бур-сверло с ременным приводом применялся, пока не был заменен коловоротом.

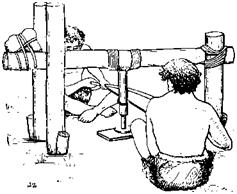

Здесь показаны сверлильные снаряды древности. Для данных конструкций характерно использование попеременного вращения сверла по часовой стрелке и против.

Быстрое, со сменой направлений, вращение сверла достигалось с помощью лука. Наш предок обнаружил, что частое изменение направления вращения давало улучшение качества просверленного отверстия. Удивительно, но этот полезный в бурении прием почти не используется в современной технике, а станки и инструменты для подобной операции не разработаны.

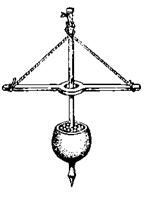

На сегодняшний день известно, что в Древнем Египте сверление знали не понаслышке. Среди множества исторических свидетельств и документов, иллюстрирующих развитие культуры Египта, встречаются изображения процессов сверления сосудов из камня! Сверло вращалось коловоротом. Давление на сверло создавала подвеска груза из нескольких мешков с песком. Для операции рассверливания применялись сменные буры-полумесяцы сделанные из кремния. Их крепили в пропиле на конце стержня.

Бурение в сегодняшнем его понимании, как бурение скважин в земле зародилось, как принято считать, в Китае в 3-4 веке до н.э. Интересным фактом является то, что технология древнекитайского бурения не имеет общих черт с описанными выше способами сверления. Китайцы бурили без вращения. Инструмент подвешивался на канате и углублялся в породу за счет силы удара. Много позже подобному бурение дали название – ударно-канатное, оно существует и поныне. Ударно-канатное бурение, долгое время давало такие хорошие результаты, что о вращательном бурении благополучно подзабыли до времен Леонардо да Винчи.

Конфуций сообщал за 600 лет до н. э. о скважинах до 500 м. глубиной. Этот рекорд был обойден только в 19 в. Скважины бурились для добычи питьевой воды и соляных растворов. Порой вместе с ними получали нефть и газ.

Эволюция китайских буровых приспособлений того времени привело к зарождению более сложных установок, где использовалась сила животных. Из бамбука изготовлялись опоры буровой вышки, инструменты, трубы и даже буровое долото. На устье скважины клали каменную плиту с отверстием. Глубина рекордной скважины того времени достигала 1200 м.

Российская история бурения зародилась в районе Усолья 11-12 в. Техника бурения была своей, отличительной от китайской. Скважины бурили для получения рассолов. В то время была создана собственная ремесленная терминология, самобытная и не подверженная иноземному влиянию. Глубина соляных скважин превышала 100 м. при диаметре до 1 м. Даже сегодня бурение таких стволов дело не простое. Добыча соляного раствора велась через деревянные рассолоподъемные трубы, которые имели конструкцию из трех ступеней: верхняя называлась – матицей, вторая – обсадной, третья – веслой. Вначале матицы делали из цельных стволов с выбранной серединой. Затем они набирались из брусков, скрепленных просмоленным холстом, а позже – железными оковами.

В г. Тотьма Вологодской области, в 60-х годах 19 в., было найдено первое рукописное руководство по бурению скважин, от 16 в. Оно имело название «Роспись как зачать делать новую трубу на новом месте«. По записям той рукописи был составлен уникальный словарь старорусских буровых слов, содержащий 128 названий. Интересно, что буровиков называли тогда трубными мастерами, а скважины – трубами. Бурить рассолоподъемную скважину было дорого, долго и тяжело. Подобные работы тогда были не по силам одному владельцу. Поэтому права на откуп земли и бурение скважин давались грамотой от царя.

Для водоснабжения в России в 16-17 в. также применялось бурение. На Урале в то время были популярны специалисты из Германии. Они разрабатывали свои технологии, и способствовали вытеснению русской терминологии. Считается, что тогда в русскую речь вошли определения «борование – бурование – бурение«.

У Демидовых, на уральских заводах и рудниках ремесло бурильщика было в цене и использовалось на буровзрывных работах в карьерах и шахтах, об этом свидетельствуют архивные документы.

burovoeremeslo.ru

| Вращательный | Механическое бурение, при котором разрушающее усилие создаётся непрерывным вращением породоразрушающего инструмента с приложением осевой нагрузки. |

| Роторный | Вращательное бурение, при котором буровой снаряд вращается станком с вращателем роторного типа. |

| Турбинный | Вращательное бурение, при котором породоразрушающий инструмент вращается турбобуром. |

| Объёмный | Вращательное бурение, при котором породоразрушающий инструмент вращается винтовым (объёмным) двигателем. |

| Электробуром | Вращательное бурение, при котором породоразрушающий инструмент вращается электробуром. |

| Алмазный | Вращательное бурение, при котором горная порода разрушается породоразрушающим инструментом, армированным алмазами. |

| Твёрдосплавный | Вращательное бурение, при котором горная порода разрушается породоразрушающим инструментом, армированным твёрдыми сплавами. |

| Дробовой | Вращательное бурение, при котором горная порода разрушается дробью. |

| Ударный | Механическое бурение, при котором разрушающее усилие создаётся воздействием ударов породоразрушающего инструмента. |

| Ударно-канатный | Ударное бурение, при котором возвратно-поступательное движение, создаваемое станком, передаётся породоразрушающему инструменту канатом. |

| Ударно-штанговый | Ударное бурение, при котором возвратно-поступательное движение, создаваемое станком, передаётся породоразрушающему инструменту бурильными трубами. |

| Ударно-вращательный | Механическое бурение, при котором разрушающее усилие создаётся в результате совместного воздействия ударов и вращения породоразрушающего инструмента.[3] |

| Гидроударный | Ударно-вращательное бурение, при котором удары сообщаются породоразрушающему инструменту гидроударником. |

| Вибрационный | Механическое бурение, при котором внедрение бурового снаряда осуществляется виброударником. |

| Гидродинамический | Бурение, при котором горная порода разрушается высоконапорной струёй жидкости. |

| Термический | Бурение, при котором горная порода разрушается тепловым воздействием. |

| Электрофизический | Бурение, при котором разрушается горная порода под воздействием сил, возникающих в результате электрического разряда. |

| Взрывоударный | Бурение, при котором горная порода разрушается под воздействием сил, возникающих в результате взрыва. |

| Химический | Бурение, при котором горная порода разрушается под действием реагентов, вступающих с ней в химическую реакцию. |

| С промывкой | Бурение, при котором продукты разрушения горных пород удаляются потоком промывочной жидкости. |

| С продувкой | Бурение, при котором продукты разрушения горных пород удаляются потоком газа. |

ru-wiki.org