Способ измельчения бетона железобетонных конструкций и устройство для его осуществления. Бетона дробление

Самоходная дробильной установкой SANDVIK QJ340 (EXTEC С12+)

является щековой дробилкой, оборудованной гидроцилиндрами, регулирующими щель, и защитой от перегрузок. Широкая функциональность этой дробильной установки достигается, благодаря использованию датчиков нагрузки исполнительных механизмов и надежного силового блока.

Это устройство характеризуется высокой производительностью и экономичностью, оно просто в управлении, а также имеет высокую степень автоматизации. В своей работе дробилка объединяет ранее несовместимые функции подобных машин.

| Установка | SANDVIK QJ340 (EXTEC С12+ |

| Тип | Первичное дробление |

| Вес | 46380 кг |

| Двигатель | Caterpillar C-9 |

| Привод | Дизель-гидравлический |

| Размеры (транспортные) | |

| Длина | 14750 мм |

| Ширина | 2900 мм |

| Высота | 3650 мм |

| Размеры (рабочие) | |

| Длина | 15750 мм |

| Ширина | 4108 мм |

| Высота | 4036 — 4387 мм |

| Производительность | до 350 т/час |

| Дробилка | |

| Тип | Щековая |

| Размер загрузочного отверстия | 1200×750 мм |

| Скорость вращения вала | 300 об/мин |

| Привод | Гидравлический |

| Питатель | |

| Тип | Вибрационный |

| Ширина приемного бункера | 2751 мм |

| Ширина питателя | 1100 мм |

| Длина питателя | 4000 мм |

| Продуктовый конвейер | |

| Длина | 12000 мм |

| Ширина | 1000 мм |

| Высота разгрузки | 3900 мм |

| Боковой конвейев | |

| Длина | 3100 мм |

| Ширина | 650 мм |

| Высота разгрузки | 1700 мм |

Дробление бетона в Казани

С каждым годом наблюдается рост объемов застройки, большинство которых предусматривают демонтаж зданий и сооружений с целью освобождения пространства для возведения новых домов. Здесь немаловажную роль играет утилизация строительного мусора, в частности, дробление бетона.

Преимущества переработки бетона

Переработка строительных отходов позволяет дать новую жизнь множеству материалов (к примеру, бой кирпича, древесина, железобетон и т.п.). После сноса здания более 30 процентов завалов — это железобетонный лом. В результате дробления и переработки бетона получают вторичный щебень и песок.

Следует отметить, что очень часто на месте старого здания планируется возведение нового дома, для чего понадобится щебень. Это важнейший экономический момент в переработке бетона, поскольку не понадобится транспортировать отходы и покупать новые материалы.

Компания «СтройРегион» предоставляет услуги по дроблению бетона в Казани. Она располагает всей необходимой техникой и имеет большой опыт работы в этой сфере, поэтому специалисты компании оперативно предоставят услуги по дроблению с гарантией высокого качества.

.jpg)

Изначально бетон дробится экскаваторами, которые оборудуются гидромолотами. Вблизи места сноса устанавливаются дробильные установки, которые, собственно, окончательно перерабатывают отходы, преобразуя их в щебень. Материал подается в установки после предварительного дробления. В ходе этого процесса применяют гидроножницы для железобетона.

Особенности дробления бетона

Переработка железобетона имеет некоторые особенности, заключающиеся в наличии арматуры и негабаритных размеров подаваемых кусков.

С помощью первичной дробильной установки разбиваются габаритные куски на небольшие части. Наибольшей эффективностью обладает оборудование, способное обработать куски любых размеров. Для менее габаритных дробильных установок потребуется предварительная подготовка материалов, а это снижает КПД всей линии по переработке.

После первичного дробления из полученного на выходе материала нужно извлечь части арматуры. Удалить небольшие куски можно при использовании магнита, который подвешивается над конвейером. Для удаления более крупных частей потребуется применение других способов.

Окончательный этап работы линии — переработка с помощью станка вторичного дробления, в котором пресс и вращающийся вал перемалывают куски железобетона до требуемой фракции.

.jpg)

stroiregion16.ru

Инженерный вестник Дона | Свойства щебня из продуктов дробления вторичного бетона как инертного заполнителя бетонных смесей

Аннотация

Курочка П.Н., Мирзалиев Р.Р.

Исследование свойства щебня, получаемого дроблением вторичного бетона. Установлено, что продукты дробления вторичного бетона в своей массе содержат 20% зерен щебня фракции 20-40 мм и 40-50% фракции 5-20 мм. Получаемый щебень имеет марку по дробимости 300-600, а его истираемость находится в пределах И4-И2. Оба показателя возрастают с увеличением крупности зерен. Щебень имеет развитую поверхность, приводящую к увеличению объема растворной части в бетонной смеси. Для оценки формы зерен щебня предложен показатель ϕs, равный отношению поверхности зерна щебня к поверхности куба равного объема.

Ключевые слова: бетон, дробление, щебень, дробимость, истираемость

05.23.05 - Строительные материалы и изделия

Значительное количество объектов жилого и промышленного комплекса России было построено в 60-х годах прошлого века. Железобетон, являющийся основным строительным материалом этих объектов, уже исчерпал свой ресурс. На сегодняшний день очень актуальны вопросы утилизации и повторного использования материалов от разборки морально и физически устаревших жилых зданий и промышленных сооружений.Вторичное использование этого материала видится целесообразным в качестве сырья для получения путем дробления инертных заполнителей бетонных смесей, используемых в транспортном строительстве. Бетон целесообразно рассматривать как материал, состоящий из двух композитов. К первому композиту относится цементно-песчаная составляющая, в которой матрицей является цементный камень, а дисперсным наполнителем - песок. Вторым композитом является непосредственно бетон, матрицей которого служит цементно-песчаный раствор.а дисперсным заполнителем - щебень. Для крупнозернистых композитов (бетон) важное значение имеет соотношение физико-механических характеристик его фаз (цементно-песчаной матрицы и наполнителя - щебня). Механизм разрушения и прочность такого композиционного материала определяется двумя факторами: соотношением прочностных характеристик матрицы и заполнителя; величиной сцепления матрицы с заполнителем. При хорошем сцеплении матрицы с заполнителями и их высокой прочности резко возрастает прочность композита. Высокое сцепление включает прочность заполнителей в работу композита до исчерпания возможностей одной из фаз - матрицы или заполнителя. Реализуется так называемый эффект "армирования" бетона заполнителем [1;2]. При низком сцеплении матрицы с заполнителями разрушение композита будет происходить при весьма малой нагрузке, поскольку не реализуется прочность заполнителей и матрицы, а прочность композита становится ниже прочности матрицы. В результате дробления вторичного бетона образуется щебень, песок и пыль. Именно они будут определять прочностные свойств бетона, как композиционного материала. Поэтому первоочередной задачей является изучение свойств продуктов дробления вторичного бетона с целью определения возможности их использования в бетонных смесях при производстве бетона. Методом ситового анализа определен гранулометрический состав продуктов дробления вторичного бетона различной прочности (табл.1).

Таблица 1 Результаты ситового анализа продуктов дробления вторичного бетона

| Класс вторичного бетона |

Остаток (%) на сите диаметром, мм (частный/полный) |

|||||

|

40 |

20 |

10 |

5 |

0,16 |

<0,16 |

|

|

В12,5 |

7,6/7,6 |

20,4/28,0 |

35,3/63,3 |

15,2/78,5 |

17,3/95,8 |

4,2/100 |

|

В15 |

7,2/7,2 |

19,1/26,3 |

36,4/62,7 |

14,0/76,7 |

18,2/94,9 |

5,1/100 |

|

В20 |

12,3/12,3 |

21,2/33,5 |

31,5/66,0 |

13,6/79,6 |

16,7/96,3 |

4,7/100 |

|

В25 |

16,8/16,8 |

21,9/38,7 |

28,7/67,4 |

13,5/80,9 |

14,1/95,0 |

5,0/100 |

|

В30 |

16,4/16,4 |

19,6/36,0 |

31,5/67,5 |

12,7/80,2 |

13,9/94,2 |

5,8/100 |

При этом установлено, что количество щебня, песка и пыли в продуктах дробления практически не зависит от прочности исходного бетона и составляет соответственно 78-81%, 14-17%, 4-6%. В зависимости от прочности бетона, подвергаемого дроблению, несколько изменяется гранулометрический состав щебня. С увеличением класса вторичного бетона от В12,5 до В30 количество зерен щебня размером более 40 мм возрастает от 7% до 16%, однако при этом содержание зерен щебня фракции 20-40 мм практически не изменяется и составляет около 20%. Соотношение фракций щебня 5-10 мм и 10-20 мм практически равно 1:2,5. Микроскопическим анализом установлено, что разрушение бетона при дроблении происходит в основном по цементно-песчаному камню или по поверхности его контакта с крупным заполнителем. Количество дробленых зерен щебня в получаемом продукте весьма незначительно,а площадь обнаженных поверхностей расколотого щебня составляет 10-20% от общей поверхности зерна щебня независимо от его размера. На поверхности граней зерен щебня имеются выступы и впадины. В местах раскола по контакту с цементно-песчаным камнем обнаженная поверхность заполнителя покрыта цементным камнем. Следовательно, при использовании щебня из вторичного бетона в бетонных смесях прочность "нового" бетона будет в значительной мере определяться сцеплением "нового" цементного камня со "старым". При подборе состава бетонной смеси немаловажное значение имеет форма зерен щебня, изменяющаяся от кубовидной до лещадной. Согласно данным [3] классификация зерен щебня по форме может определяться отношением длины (а) к толщине (в): а:в<2 - кубовидная;а:в от 2 до 3 - неправильная;а:в равно и более 3 - лещадная. Для щебня, полученного дроблением вторичного бетона, определены параметры, характеризующие форму его зерен (табл.2).

Таблица 2 Форма зерен щебня из вторичного бетона

| Исходная горная порода для заполнителя вторичного бетона |

Класс вторичного бетона* |

Фракция щебня, мм |

Содержание зерен щебня (%), имеющих форму |

Среднее значение показателя кубовидности Фк Формы зёрен (по методике [3]) |

||

|

Кубовиднаяа/в<2 |

Неправильнаяа/в=2÷3 |

Лещаднаяа/в≥3 |

||||

|

Гранит |

В15 |

5-20 |

39 |

52 |

9 |

1,8 |

|

|

20-40 |

35 |

53 |

12 |

2,5 |

|

|

|

40-70 |

30 |

53 |

17 |

2,8 |

|

|

|

В25 |

5-20 |

36 |

56 |

8 |

1,6 |

|

|

20-40 |

32 |

56 |

12 |

2,1 |

|

|

|

40-70 |

33 |

51 |

16 |

2,3 |

|

|

|

В30 |

5-20 |

38 |

54 |

8 |

1,6 |

|

|

20-40 |

34 |

53 |

13 |

1,9 |

|

|

|

40-70 |

30 |

56 |

14 |

2,4 |

|

|

Песчаник |

В12,5 |

5-20 |

37 |

53 |

10 |

2,0 |

|

|

20-40 |

34 |

52 |

14 |

1,9 |

|

|

|

40-70 |

26 |

59 |

15 |

2,5 |

|

|

|

В15 |

5-20 |

33 |

56 |

11 |

2,1 |

|

|

20-40 |

32 |

57 |

11 |

2,7 |

|

|

|

40-70 |

28 |

57 |

15 |

2,9 |

|

|

|

В25 |

5-20 |

35 |

56 |

9 |

2,3 |

|

|

20-40 |

32 |

56 |

12 |

2,3 |

|

|

|

40-70 |

25 |

61 |

14 |

2,6 |

|

|

Известняк |

В15 |

5-20 |

31 |

59 |

10 |

1,9 |

|

|

20-40 |

29 |

60 |

11 |

2,7 |

|

|

|

40-70 |

26 |

58 |

16 |

2,7 |

|

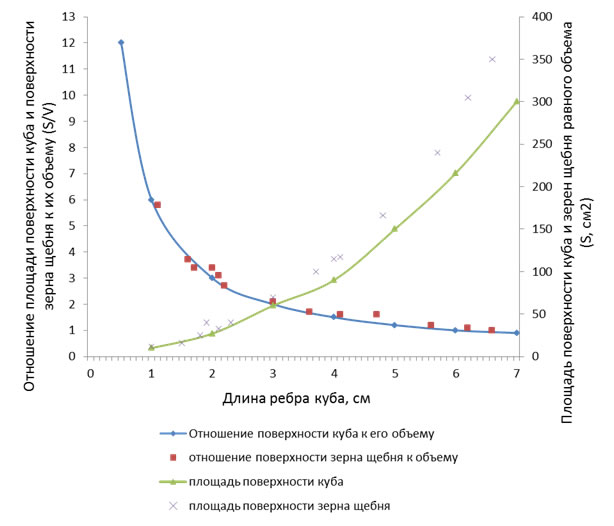

Примечание* Класс вторичного бетона определен по образцам, выбуренным из крупных обломков. Для соответствующих вычислений из каждой фракции щебня было отобрано по 50 зерен, у которых измерены длина (а) и толщина (в). Одновременно с этим определяется показатель кубовидности зерен щебня, вычисляемый отношением объема зерна щебня (при этом зерно рассматривается, как правильный параллелепипед) к объему куба с ребром, равным в.[3] Значение Фк находится в пределах 1÷4. Результаты измерений и вычислений показали, что вид горной породы, из которой был изготовлен щебень, практически не оказывает влияния на форму зерен щебня из вторичного бетона. Около половины зерен щебня, независимо от прочности вторичного бетона, имеют неправильную форму (а/в=2÷3). Количество зерен щебня, имеющих кубовидную форму, колеблется от 25% до 39%. Независимо от прочности вторичного бетона наибольшее количество зерен щебня кубовидной формы находится в фракции 5-20мм. Эти же зерна щебня имеют показатель кубовидностиФк наиболее близкий к кубической форме. В бетонах плотной структуры количество цементно-песчаного раствора зависит от величины как пустотности, так и поверхности зерен щебня, поскольку каждое зерно щебня должно быть полностью им покрыто. При визуальном контроле было отмечено, что зерна щебня из вторичного бетона имеют достаточно большое количество неровностей поверхности (выступающих частей и впадин). Поэтому показатель кубовидности не может однозначно характеризовать форму зерен щебня из вторичного бетона. В данной работе сделана попытка для подбора в дальнейшем состава бетона дополнительно вывести показатель - коэффициент развития поверхности определяемый как отношение поверхности зерна щебняк поверхности куба такого же объема. Для этой цели прежде всего была построена зависимость, характеризующая отношение поверхности S куба к его объему V (длина ребра куба изменялась от 1см. до 7см.), рис.1. Затем из каждой фракции щебня были отобраны зерна, форма которых (по линейным измерениям) была наиболее близкой к форме куба. У этих образцов измерили объем и величину поверхности. Для измерения объема применили гидростатический метод, а площадь поверхности измерена путем парафинирования зерен щебня с последующим определением объема парафина и толщины его слоя на поверхности зерна. Для получения сравнительных результатов испытаниям подвергались пробы заводского щебня (гранитного и из песчаника). Данные измерений (см. рис.1) показали следующее. Зерна щебня за счет неровностей, возникающих при дроблении, имеют увеличенную (по сравнению с поверхностью правильного куба) поверхность. Наименьшее увеличение поверхности имеют зерна щебня, полученные дроблением песчаника. Это объясняется слоистым строением исходной горной породы. У зерен щебня из гранита развитие поверхности выше, чем у песчаника, что связано с его кристаллическим строением. Наибольшее развитие поверхности в результате дробления имеют зерна щебня из вторичного бетона.причем с увеличением размера зерен щебня отличие их поверхности от поверхности куба с равным ребром возрастает. Так для щебня из вторичного бетона фракции 5-20мм. развитие поверхности составляет 8-14%, фракции 20-40мм. – 14-24%, фракции 40-70мм. – 20-31%. Увеличение площади поверхности приведет к повышению расхода цементно-песчаной составляющей при подборе состава бетонной смеси, в то же время более развитая поверхность будет способствовать увеличению сцепления цементно-песчаной матрицы с крупным заполнителем. Согласно ГОСТ 8267-93 прочность щебня характеризуют маркой, определяемой по дробимости при сжатии в цилиндре. Испытаниям подвергались пробы щебня фракции 5-10 мм, 10-20 мм, 20-40 мм из гранита, песчаника и дробленого бетона класса В20.

Рис. 1 Развитие поверхности зерен щебня из вторичного бетона

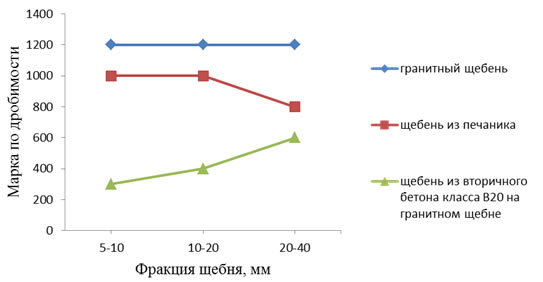

В результате испытаний (рис. 2) отмечено, что продукты дробления (частицы, прошедшие через сито с отверстиями соответствующего размера) представляют собой в основном зерна из цементно-песчаного камня. Осколки заполнителя составляют от общей массы (прошедшей через сито) 5-8%. Дробимость гранитного щебня практически не зависит от размера фракции.

Рис.2 Зависимость марки по дробимостищебня от размера фракции

Рис.2 Зависимость марки по дробимостищебня от размера фракции

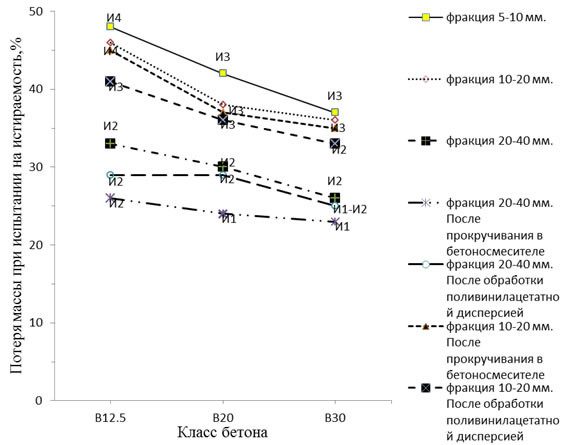

Щебень из песчаника имеет одинаковуюдробимость у фракций 5-10мм. и 10-20мм. При испытании фракции 20-40мм. этого щебня марка по дробимости снижается с 1000 до 800. Совершенно иные результаты получены для щебня из вторичного бетона. С увеличением размера зерен щебня марка по дробимости возрастает. Так для щебня фракции 5-10 мм.марка по дробимости 300, 10-20 мм. - 400, 20-40 мм. - 600. Полученные результаты можно объяснить следующим. Граниты (интрузивные изверженные горные породы) имеют кристаллическое строение и высокое содержание кварца. Зернисто-кристаллическая структура гранита сохраняется в зернах любого размера и поэтому величина дробимости не зависит от размера зерна щебня. В процессе производства щебня исходная горная порода подвергается как минимум трижды механическим воздействиям: буровзрывные работы в карьере; первичное дробление; вторичное дробление (иногда дважды). Эти воздействия могут вызвать накопление в каждом зерне щебня внутренних напряжений и микротрещин. По сравнению с песчаником граниты являются более вязкими материалами, то есть менее подверженными механическим воздействиям в части образования микротрещин и внутренних напряжений. Поэтому величина их дробимости практически не зависит от размера зерна. Песчаники представляют собой цементированые кварцевые пески. Цементирующим веществом могут быть глинистые, мергелистные, известковые, кремнистые и другие компоненты. В данной работе использовались окварцованные песчаники. Вязкость песчаников (обусловленная их строением) значительно меньше, чем у гранитов. Поэтому в их зернах при дроблении накапливаются внутренние напряжения и микротрещины. Эти дефекты в наибольшей степени сказываются на прочности (при испытании на дробимость) в крупных зернах. Таким образом с увеличением размера зерен щебня из песчаника показатель дробимости возрастает, т.е. марка по прочности снижается. Результаты, полученные для щебня из вторичного бетона можно объяснить следующим. Мелкая фракция щебня состоит в основном из цементно-песчаного камня, прочность которого определяется маркой цемента. В более крупных зернах находится крупный заполнитель, который и повышает марку щебня по величине дробимости. Авторами [4] предложен способ повышения прочности щебня из вторичного бетона класса В15 по показателю дробимости путем его сухого перемешивания в бетоносмесительных устройствах. В данной работе щебень фракции 20-40мм , полученный дроблением вторичного бетона класса В20, подвергали сухому перемешиванию в лабораторном бетоносмесителе в течение 60 сек., а затем испытывали на дробимость. Полученные результаты показали, что величина дробимости при этом изменилась весьма незначительно ( потеря массы при испытании вместо ранее полученного значения 18,3% составила 16,7%), а марка по дробимости осталась 600. Следовательно на показатель марки по дробимости щебня из вторичного бетона наибольшее влияние оказывает размер фракции зерен щебня. Результаты этих испытаний необходимо учитывать при проектировании составов бетонных смесей с различной крупностью заполнителей, полученных дроблением вторичного бетона. Истираемость щебня определяласьдля фракций 5-10мм., 10-20мм. и 20-40мм., полученных дроблением бетонов классаВ12,5, В20 и В30. Результаты испытаний показали, что мелкие фракции щебня (5-10мм. и 10-20мм.) имеют одинаковую марку по истираемости, составляющую И4 для щебня из бетона класса 12,5 и И3 для щебня из бетона классов В20 и В30 (рис 3). Истираемость щебня фракции 20-40мм. меньше, марка составляет И2, однако величина потери массы при испытаниях также уменьшается (в пределах одной марки) с увеличением прочности вторичного бетона.

Рис.3 Потеря массы щебня при испытании на истираемость

Микроскопическим анализом частиц, прошедших через сито №1,25 при испытании на истираемость, установлено, что для фракции 20-40 мм.они представлены в основном зернами цементно-песчаного камня. Очевидно при дроблении вторичного бетона на поверхности крупных зерен щебня остаются частицы цементно-песчаного камня, связь которых с зернами заполнителя исходного щебня во вторичном бетоне частично нарушено, что будет влиять на величину истираемости. Для проверки этого предположения проделаны следующие опыты.

Из продуктов дробления вторичных бетонов классов В12,5; В20 и В30 были отобраны фракции щебня 10-20мм. и 20-40мм, которые были подвергнуты следующим видам обработки:

- прокручивание фракций щебня в лабораторномбетоносмесителе в течение двух минут с последующим просевом через сита 10мм. и 20мм.;

- пропитка фракций щебня дисперсией поливинилацетата в воде с последующим выдерживанием в течение двух суток при температуре 20 .

Результаты испытаний этих образцов на истираемость (см. рис. 3) показали следующее.

После прокручивания щебня фракции 20-40мм. в лабораторномбетоносмесителе его истираемость изменилась следующим образом. Потеря по массе щебня, полученного из бетона В12,5 уменьшилась с 33% до 26%, однако марка по истираемости осталась И2. Потери по массе щебня из бетонов В20 и В30 уменьшилась в меньшей мере (от 28% до 24% и от 26% до 23%), однако марка по истираемости повысилась до И1.Полученные результаты могут быть объяснены тем, что в процессе дробления бетона класса В12,5 нарушено сцепление с крупным заполнителем цементно-песчаного камня, оставшегося на поверхности зерен щебня. При прокручивании щебня в лабораторном бетоносмесителе этот цементно-песчаный камень отслоился, что и привело к снижению потерь по массе при испытаний на истираемость. В щебне из вторичного бетона более высокой прочности (В20 и В30) количество цементно-песчаного камня, потерявшего сцепление с зернами крупного заполнителя, меньше, поэтому и потери по массе при испытании на истираемость снижаются в меньшей мере. Однако даже такое снижение потерь по массе позволило повысить марку по истираемости с И2 до И1.

После прокручивания в лабораторном бетоносмесителе щебня фракции 10-20мм. и последующем его испытании на истираемость получены несколько иные результаты. Потери массы при испытаниях для щебня из бетона В12,5 снизилась на 3%, что позволило на пределе считать его марку по истираемости И3 вместо полученной без прокручивания в мешалке марки И4. Для щебня, полученного из бетонов классов В20 и В30 потери массы при испытаниях практически не изменились и марка по истираемости осталась прежней И3.

Полученные результаты можно объяснить тем, что щебень фракции 10-20мм. состоит в основном из цементно-песчаного камня с небольшими включениями осколков щебня. Поэтому при предварительном прокручивании в лабораторном бетоносмесителе от зерен щебня отделится незначительная часть слабо закрепленных зерен.

При испытании на истираемость щебня, обработанного поливинилацетатной дисперсией установлено, что для щебня фракции 20-40мм. обработка поливинилацетатной дисперсией менее эффективна по сравнению с механическим перемешиванием. Его марка по истираемости практически не изменилась, однако потери массы при испытаниях несколько уменьшились. Для щебня фракции 10-20мм. обработка дисперсией ПВА(поливинилацетатной) более эффективна по сравнению с механической обработкой в бетоносмесителе. Потери массы при испытаниях позволили на ступень повысить марку щебня по истираемости.

Выводы

При проектировании составов бетонных смесей с крупным заполнителем, получаемым дроблением вторичного бетона, необходимо принять во внимание следующее:

1. Продукты дробления вторичного бетона в своей массе содержат около 20% щебня фракции 20-40 мм и 40-50% фракции 5-20 мм.

2. Щебень из вторичного бетона имеет развитую шероховатую поверхность, что приводит к увеличению объема растворной части в бетонной смеси. Степень развития поверхности зерен щебня может быть определена показателем=

.

Результаты испытаний этих образцов на истираемость (см. рис. 3) показали следующее.

После прокручивания щебня фракции 20-40мм. в лабораторномбетоносмесителе его истираемость изменилась следующим образом. Потеря по массе щебня, полученного из бетона В12,5 уменьшилась с 33% до 26%, однако марка по истираемости осталась И2. Потери по массе щебня из бетонов В20 и В30 уменьшилась в меньшей мере (от 28% до 24% и от 26% до 23%), однако марка по истираемости повысилась до И1.Полученные результаты могут быть объяснены тем, что в процессе дробления бетона класса В12,5 нарушено сцепление с крупным заполнителем цементно-песчаного камня, оставшегося на поверхности зерен щебня. При прокручивании щебня в лабораторном бетоносмесителе этот цементно-песчаный камень отслоился, что и привело к снижению потерь по массе при испытаний на истираемость. В щебне из вторичного бетона более высокой прочности (В20 и В30) количество цементно-песчаного камня, потерявшего сцепление с зернами крупного заполнителя, меньше, поэтому и потери по массе при испытании на истираемость снижаются в меньшей мере. Однако даже такое снижение потерь по массе позволило повысить марку по истираемости с И2 до И1.

После прокручивания в лабораторном бетоносмесителе щебня фракции 10-20мм. и последующем его испытании на истираемость получены несколько иные результаты. Потери массы при испытаниях для щебня из бетона В12,5 снизилась на 3%, что позволило на пределе считать его марку по истираемости И3 вместо полученной без прокручивания в мешалке марки И4. Для щебня, полученного из бетонов классов В20 и В30 потери массы при испытаниях практически не изменились и марка по истираемости осталась прежней И3.

Полученные результаты можно объяснить тем, что щебень фракции 10-20мм. состоит в основном из цементно-песчаного камня с небольшими включениями осколков щебня. Поэтому при предварительном прокручивании в лабораторном бетоносмесителе от зерен щебня отделится незначительная часть слабо закрепленных зерен.

При испытании на истираемость щебня, обработанного поливинилацетатной дисперсией установлено, что для щебня фракции 20-40мм. обработка поливинилацетатной дисперсией менее эффективна по сравнению с механическим перемешиванием. Его марка по истираемости практически не изменилась, однако потери массы при испытаниях несколько уменьшились. Для щебня фракции 10-20мм. обработка дисперсией ПВА(поливинилацетатной) более эффективна по сравнению с механической обработкой в бетоносмесителе. Потери массы при испытаниях позволили на ступень повысить марку щебня по истираемости.

Выводы

При проектировании составов бетонных смесей с крупным заполнителем, получаемым дроблением вторичного бетона, необходимо принять во внимание следующее:

1. Продукты дробления вторичного бетона в своей массе содержат около 20% щебня фракции 20-40 мм и 40-50% фракции 5-20 мм.

2. Щебень из вторичного бетона имеет развитую шероховатую поверхность, что приводит к увеличению объема растворной части в бетонной смеси. Степень развития поверхности зерен щебня может быть определена показателем= /, равным отношению поверхности зерна щебня к поверхности правильного куба равного объема.

3. Марка по дробимости щебня из вторичного бетона ниже, чем у щебня, полученного дроблением горных пород, и составляет 300-600, возрастая с увеличением размера зерен щебня.

4. Марка по истираемости щебня колеблется от И4 до И2 и возрастает с увеличением крупности зерен.

Устойчивость к истиранию может быть повышена сухим перемешиванием щебня в бетоносмесителе или обработкой поливинилацетатной дисперсией.

/, равным отношению поверхности зерна щебня к поверхности правильного куба равного объема.

3. Марка по дробимости щебня из вторичного бетона ниже, чем у щебня, полученного дроблением горных пород, и составляет 300-600, возрастая с увеличением размера зерен щебня.

4. Марка по истираемости щебня колеблется от И4 до И2 и возрастает с увеличением крупности зерен.

Устойчивость к истиранию может быть повышена сухим перемешиванием щебня в бетоносмесителе или обработкой поливинилацетатной дисперсией.

Литература 1.Ицкович С.М.Заполнители для бетона / С.М. Ицкович // Высшая школа. – Минск, 1983, – 214с. 2. Бабков В.В. Структурообразование и разрушение цементных бетонов / В.В. Бабков, В.Н. Мохов, С.М. Капитонов, П.Г. Комохов // – Уфа, 2002, – 239 с. 3.Кушка В.Н. Оценка истинной формы зерна высококачественного щебня / В.Н. Кушка, М.С. Гаркави, С.В. Подиоронов, В.С. Спиридонов //Строительные материалы, – 2002, – №4, – 35 с. 4. Гусев Б.В. Вторичное использование бетонов / Б.В. Гусев, В.А. Загурский //Стройиздат. – М., 1988, – 97 с.

www.ivdon.ru

Дробление бетона

С данным процессом могут справиться, например, роторные дробилки. Главным предназначением дробилок роторного типа является дробление разных твердых материалов ударным способом. Дробление осуществляют при помощи бит, прочно закрепленных на роторе. Вращение ротора осуществляется вокруг горизонтальной оси, и такие дробилки применяют в различных промышленных областях.

Например, роторная дробилка применяется для производства наполнителей для бетона, измельчения доменных шлаков, причем даже тех, в которых содержатся металлические элементы, для дробления сырья при изготовлении цемента, дробления клинкера, измельчения мрамора, гипса, кирпича, известняка, шамота, измельчения стекольного боя, распушки асбестовых волокон, измельчения коксующегося угля и дробления различных иных пород и материалов.

Также роторные дробилки используют для первоначального крупного дробления, а также последующих этапов дробления и тонкого измельчения. Такие дробилки обладают высокими технико-экономическими свойствами. Это обуславливает лучшую степень дробления, хорошую производительность, сравнительно малый вес в сочетании с малым энергопотреблением, простая конструкция и удобное техническое обслуживание. Кроме того, роторные дробилки обладают определенными специфическими особенностями. В частности, это малый удельный вес, большой процент выхода финального продукта, возможность регулировать давление, а также нечувствительность к проникновению недробимых материалов.

Дробилки роторного типа – это устройства, которым свойственно ударное действие в процессе дробления. Само дробление заключено в быстром вращении бил, жестко закрепленных на роторе. Сам ротор устанавливают в корпус, на стенках которого расположены колосниковые решетки, приемный лоток и отражательные плиты. Все вместе они формируют камеру дробления, направляя дробимый материал к ротору. Также в корпусе имеется выходное и приемное отверстия, а в зависимости от конструкции роторные дробилки делятся на одно- и многороторные.

Обратите внимание!

stroika-1.ru

Установки для дробления и переработки бетона

В качестве установок первичного дробления на технологических линиях используются специально сконструированные щековые дробилки, обеспечивающие переработку бетона и железобетона до 3 м в длину и 1 м в ширину. Одной из важных зон первой стадии переработки железобетона на дробильной установке является зона выпуска материала с нижнего конца дробилки, где он переходит на главный конвейер. Чтобы позволить арматуре, освобожденной в дробилке от бетона, беспрепятственно попадать на конвейер, предусматривается значительный по высоте просвет — от 1,7 до 2 м.

Направляющий лоток сконструирован таким образом, чтобы не допустить заклинивания железобетона и обеспечить правильную укладку дробленого материала и арматурных изделий на конвейер. Ширина конвейера приблизительно равна ширине дробилки, а конвейерная лента не имеет металлических соединительных скоб, так как стальная арматура, поступающая на конвейер, может их оторвать. Рекомендуется вулканизационная стыковка конвейерной ленты.

Движение конвейера по переработке бетона значительно медленнее, чем на обычных дробильных установках, чтобы металл арматуры мог надежно удаляться магнитом. После удаления металла последующие этапы технологического цикла переработки аналогичны этапам переработки на обычных дробильных установках. Количество дробильных ступеней и грохотов для функционирования определяется требованиями к готовой продукции.

В Японии технологические линии по производству вторичных заполнителей из бетонного лома, как правило, перерабатывают предварительно расчлененные куски бетона до размера 400 мм. Комплект технологического оборудования линии содержит щековую первичную дробилку, производящую бетон (точнее его лом) в количестве 60 т/ч, грохоты, конусную вторичную дробилку производительностью 27 т/ч, систему ленточных конвейеров и бункеры склада готовой продукции. Последовательность выполнения технологических процессов на линии аналогична выполнению технологических процессов в производствах по переработке некондиционного бетона и железобетона, созданных европейскими фирмами.

Технологическая линия фирмы "Бойес" (США) предназначена для дробления железобетонных колонн длиной до 5,4 м и бетонных отходов, поступающих с площадок сноса зданий и сооружений. Линия оснащена установкой, первичного дробления, разработанной фирмой "Айова Мануфактринг" совместно с "Бойес".

Бетонный лом размером до 130 см подается в первичную щековую дробилку, а колонны поднимаются краном и одним концом опускаются в нее. Из щековой дробилки материал свободно падает с высоты 5,4 м на ленточный конвейер, оборудованный ременной передачей. По опыту использования ленточных конвейеров фирма "Бойес" не рекомендует располагать их непосредственно за дробилкой, так как они в данном случае быстро изнашиваются. Производительность перерабатывающей технологической линии составляет 200 т/ч, а в перспективе при модернизации ее — 300 т/ч.

www.luxhouse.net

Дробление бетона

Компания ООО «АМАВИР» занимается рциклингом — переработкой строительного мусора (бетона, кирпича, асфальтобетона, железобетона) в щебень, для повторного использования в качестве:

Компания ООО «АМАВИР» занимается рциклингом — переработкой строительного мусора (бетона, кирпича, асфальтобетона, железобетона) в щебень, для повторного использования в качестве:

- Приготовление основы под фундамент строений и под полы;

- Как заполнитель для бетона; для изготовления бетонных и железобетонных конструкций;

- Для подсыпки при обустройстве тротуаров и для дорожек, подготавливаемых для укладки тротуарной плитки;

- При строительстве временных и грунтовых дорог, когда цена в приоритете перед качествами;

- Для подсыпки под автостоянки и асфальтированные площадки разнообразного назначения;

- Как замена грунта при засыпках;

- При борьбе с оползнями;

- Для присыпки дорог и тротуаров во время гололеда. Здесь используется мелкая крошка с фракцией до 10 мм;

- Как основа под водные сооружения;

- В декоративных целях обустройства ландшафтного дизайна.

Преимущества метода

Применение технологии рециклига (дробления бетона, железобетонных, кирпичных конструкций) до 50 % снижает стоимость демонтажных работ, поскольку 50-70% строительного мусора, образовавшегося в процессе демонтажа, представляет собой бой бетона и кирпича, который перерабатывается в материал — щебень.

Технология производства

В нашей компании дробление щебня осуществляется при помощи щековых дробилок первичного дробления. Исходная порода загружается в приемный контейнер агрегата, где подвергается воздействию 2-х дробильных плит. Первая остается статичной, а вторая совершает вертикальные возвратно-поступательные движения под действием привода, в результате чего между плитами образуется клинообразная полость. В большинстве своем горные породы обладают кристаллическим строением, поэтому дробление осуществляется в местах соединения кристаллов.

В нашей компании дробление щебня осуществляется при помощи щековых дробилок первичного дробления. Исходная порода загружается в приемный контейнер агрегата, где подвергается воздействию 2-х дробильных плит. Первая остается статичной, а вторая совершает вертикальные возвратно-поступательные движения под действием привода, в результате чего между плитами образуется клинообразная полость. В большинстве своем горные породы обладают кристаллическим строением, поэтому дробление осуществляется в местах соединения кристаллов.

amavir.com

Способ измельчения бетона железобетонных конструкций и устройство для его осуществления

Способ измельчения бетона железобетонных конструкций включает разрушение бетона, отделение железной арматуры от измельченного жетона, при этом железобетонную конструкцию проталкивают между вращающимися валками устройства, ломают бетон, деформируя арматуру. Устройство для измельчения бетона железобетонных конструкций содержит раму, два рабочих органа, центры которых смещены относительно друг друга в горизонтальной плоскости, на входе в межвалковое пространство установлен рольганг с толкателем, а на выходе - колосниковая решетка, ролики и клещи. Изобретение позволяет увеличить производительность и снизить металлоемкость. 2 с. п. ф-лы, 1 ил.

Изобретение относится к способу и устройству для измельчения бетона и железобетонных конструкций и может быть применено в промышленности строительной индустрии.

Известно изобретение, в котором описаны способ и устройство для разрушения материала, содержащее корпус, шарнирно соединенные щеки с дробящими зубьями, при этом колосниковая щека снабжена шарнирно соединенным с ее верхним концом ползуном, а корпус - направляющими и упругими ограничителями этого ползуна [1]. Основным недостатком этого изобретения является низкая производительность. Наиболее близким по технической сущности является изобретение, согласно которому способ измельчения бетона железобетонных конструкций включает разрушение бетона, отделение железной арматуры от измельченного бетона [2]. Наиболее близким изобретением по технической сущности к устройству является устройство, содержащее раму, связанные между собой шарнирным соединением два валковых рабочих органа, расположенных на раме с приводом [2]. Недостатками известного способа и устройства являются отсутствие механизации отделения арматуры от измельченного бетона, что снижает производительность дробилки, и большая металлоемкость из-за консольного расположения рабочих дробящих органов. Задачей изобретения является увеличение производительности и снижение металлоемкости путем повышения компактности устройства. Поставленная задача достигается тем, что в способе измельчения бетона железобетонных конструкций, включающем разрушение бетона, отделение железной арматуры от измельченного бетона, железобетонную конструкцию проталкивают между вращающимися валками устройства, ломают бетон, деформируя арматуру. Поставленная задача решается тем, что в устройстве для измельчения бетона железобетонных конструкций, содержащем раму, связанные между собой шарнирным соединением два валковых рабочих органа, расположенных на раме с приводом, центры двух валков смещены относительно друг друга в горизонтальной плоскости, на входе в межвалковое пространство установлен рольганг, снабженный толкателем, a на выходе - колосниковая решетка, ролики для приема и пропускания арматуры и клещи на приводной тележке. Способ измельчения бетона железобетонных конструкций включает разрушение бетона, отделение железной арматуры от измельченного бетона путем пропускания железобетонной конструкции между вращающимся валками устройства, при этом измельчают бетон и деформируют арматуру, отделяют измельченный бетон от арматуры, причем после входа конструкции между валками создают усилие, ломающее бетон, деформируя при этом арматуру путем смещения центров вращения валков в горизонтальной плоскости (наличие эксцентриситета у верхнего валка и его колебания). На выходе из межвалкового пространства арматуру принимают ролики и пропускают через себя, очищая арматуру от оставшегося бетона, на выходе из межроликового пространства арматуру захватывают и протягиваю и между роликами, измельченный бетон собирают в бункеры и конвейером направляют на доизмельчение или на склад готовой продукции, а арматуру отправляют на склад. На чертеже изображен общий вид устройства для измельчения бетона железобетонных конструкций. Устройство для измельчения бетона железобетонных конструкций содержит основание 1, на котором установлены пресс-валковый измельчитель 2 с валками 3 и 4, расположенными на раме с возможностью смещения центров вращения валков от вертикали (наличие эксцентриситета у верхнего валка 4 и возможность колебания верхнего валка), на входе в межвалковое пространство 6 установлен рольганг 7, на выходе - колосниковая решетка 8 и ролики 9 для приема и пропускания арматуры 10, на выходе из межроликового пространства 11 установлены клещи 12 на приводной тележке 13, перемещающейся по направляющим 14, под колосниковой решеткой 8 и роликами 9 установлены бункеры 15, 16, а под ними расположен конвейер 17, на рольганге 7 установлен толкатель 18. Устройство работает следующим образом. Настройку размера межвалкового пространства 6 производят на каждый типоразмер по высоте железобетонной конструкции, для чего усилия, разрушающего бетон железобетонной конструкции, для чего предусматривают возможность придания колебательного движения валку 4. Кладут железобетонную конструкцию на приводной рольганг и подают ее в межвалковое пространство 6, где захватывают ее вращающиеся валки 3,4 со смещенными центрами от вертикали и ломают бетон, деформируя при этом арматуру 10, которую пропускают через межроликовое пространство 11, где доизмельчают оставшиеся куски бетона на арматуре 10. На выходе из межроликового пространства 11 арматуру 10 захватывают клещами 12, установленными на приводной тележке 13, перемещающейся по направляющим 14 и протягивающим арматуру 10 через межроликовое пространство 11. Измельченный бетон собирают в бункера 15 и 16 и конвейером 17 отправляют на дальнейшую переработку, а арматуру - на склад. Цикл повторяется. При выходе железобетонной конструкции высотой более оптимальной между валками 3 и 4 прибегают к использованию толкателя 18. Использование изобретения позволяет повысить производительность процесса переработки железобетонных конструкций, уменьшить металлоемкость. Источники информации 1. SU 1558509 A1, 23.04.90. 2. DE 4039744 A1, 11.06.92.Формула изобретения

1. Способ измельчения бетона железобетонных конструкций, включающий разрушение бетона, отделение железной арматуры от измельченного бетона, отличающийся тем, что железобетонную конструкцию проталкивают между вращающимися валками устройства, ломают бетон, деформируя арматуру. 2. Устройство для измельчения бетона железобетонных конструкций, содержащее раму, связанные между собой шарнирным соединением два рабочих валковых органа, расположенных на раме с приводом, отличающееся тем, что центры двух валков смещены относительно друг друга в горизонтальной плоскости, на входе в межвалковое пространство установлен рольганг, снабженный толкателем, а на выходе - колосниковая решетка, ролики для приема и пропускания арматуры и клещи на приводной тележке.РИСУНКИ

Рисунок 1www.findpatent.ru