Композитная арматура. Опыт применения композитов при бетонировании зарубежом. Бетон композитный

Опыт использования композитов для бетонирования за рубежом

Композитные материалы зарекомендовали себя комплексом преимуществ для армирования бетона. Бетон за счет своей доступной стоимости и эксплуатационных характеристик стал действительно широко распространенным материалом, относясь к числу уверенных лидеров в строительной отрасли. В статье мы рассмотрим принципы выполнения стойкого бетона, который будет надежно противостоять возможным структурным нагрузкам и внешним воздействиям, обеспечивая надежность и долговечность эксплуатации.

Бетон сам по себе является композитом, поскольку его состав образован песком и гравием, которые между собой связаны цементом, и металлической арматурой для повышения прочности. Подтверждены отличные характеристики бетона при сжатии, однако при растяжении возникают проблемы. В частности, при растягивающих напряжениях, подобно пластической усадке при отверждении, возникают трещины – в них попадает влага, провоцируя в дальнейшем коррозию металлической арматуры. Разрушение металла при этом значительно сказывается на общей монолитности бетона.

Давно рассматривались армирующие пластиковые волокна (как правило, базальтоволокно и стекловолокно) в качестве материалов для повышения характеристик бетона. Различные ассоциации занимались созданием специфик и методов тестирования материалов, для которых производилось армирование посредством пластиковых волокон. Множество подобных материалов на бетонной основе допущены к эксплуатации, приобретя широкое признание в сфере строительства. В ACI's Committee 440, основанном для обеспечения конструкторов и инженеров сведениями по композиционным материалам, отметили – существующие конструкторские документы теперь дополнены также методиками тестирования. Регламентированы методики тестирования руководством ACI's Committee 440. Его инженеры ведут также работу над составлением редакции данного доклада 1996-го года, чтобы обеспечивать для специалистов по бетону обновленные сведения по новым рынкам и приложениям. Сегодня стабильно расширяется сферы использования композитных армирующих сеток и композитной арматуры для строительства.

Выбор композитной арматуры – перспективные особенности технологии

Композитной арматуре в течение последних 15 лет удалось пройти уникальный путь, начиная с экспериментального прототипа, став со временем эффективным и широко востребованным заменителем стали для реализации множества проектов в сфере строительства, особенно учитывая повышение цен стали.

В компании Hughes Bros, специализирующейся на выпуске материалов на основе полимерной арматуры, отметили – стеклопластиковая арматура приобрела широкое признание на современном рынке, став действительно перспективным направлением. При этом сегодня знания и сведения специалистов по данному материалу значительно превышают информацию по состоянию 10 лет назад.

Для реализации различных строительных проектов, в числе которых пункты взимания дорожной платы с применением технологии радиочастотной идентификации либо помещения магниторезонансной томографии в поликлиниках, единственным выбором может быть только композитная арматура. В ряде аналогичных проектов невозможно применение металлической арматуры, поскольку будет интерферировать с электромагнитными сигналами.

Полимерная арматура характеризуется не только радиопрозрачностью, но также высокой стойкостью к воздействию коррозии и достаточно легким весом – примерно в 4 раза ниже по сравнению с металлической арматурой аналогичной прочности. При этом полимерная арматура представляет собой теплоизолятор (становится препятствием для протекания тепла в конструкциях, не становясь «мостиком холода»). Среди наиболее известных западных производителей на рынке композитной полимерной арматуры следует отметить бренды Pultrall и Hughes Bros.

Основная технология выпуска полимерной арматуры представлена пултрузией с применением ровинга из Е-стекла и винилэфирной смолы. «Aslan» - линейка арматуры в каталоге компании Hughes, которая производится со спиралевидной закруткой, чтобы обеспечить волнообразный профиль. «V-ROD» - линейка арматуры от компании Pultrall, которая выпускается без спиралевидной закрутки ровинга. Арматура этих двух видов выполняется с наружным покрытием – на производстве происходит напыление песка, чтобы повысить шероховатость для лучшего сцепления материала с бетоном. Специалисты обращают внимание – для повышения стойкости к воздействию щелочей в цементе и коррозии требуется использование высококачественной винилэфирной смолы, важное значение отводится грамотному подбору размера волокон.

Учитывая отличия механических характеристик стекла по сравнению со сталью, разработка структуры бетона с использованием композитной полимерной арматуры ведется по нормам с ACI 440.1R-03; руководством для проектирования бетонных конструкций с армированием стеклопластиковой арматурой. Компании Pultrall и Hughes входят в Совет Производителей композитной арматуры, работающий под покровительством со стороны Американского Общества Производителей Композитов. Данные компании совместно с ACI являются непосредственными участниками в процессе формирования минимальных норм и требований, которые выдвигаются в отношении полимерной арматуры.

Композитная арматура не может быть согнута подрядчиком на строительном объекте, чтобы добиться необходимой формы – но специалисты особой проблемы в этом не видят. К примеру, аналогичная проблема характерна и для металлической арматурой со слоем эпоксидной смолы. Однако стеклопластиковая арматура может быть согнута непосредственно на стадии производства, следуя требованиям инженерного проекта и самих инженеров. Новые методики тестирования бетона с армированием композитной арматуры предоставили конструкторам и собственникам гарантию и непосредственную уверенность – вести себя готовая конструкция будет именно так, как было заявлено и планировалось. Планируется привести руководство по тестированию к нормам стандарта ASTM.

Компания CPPI из Далласа – эксклюзивный поставщик арматуры серии «V-ROD» на территории США. Президент CPPI Сэм Стир в своем докладе отмечает особенности ряда последних проектов, в рамках которых применялась арматура. В том числе возведенный мост в штате Индиана – на шоссе I-65 в Графсте Ньютон. В конструкцию моста входят 3 пролета – общая длина 58 м., ширина 10.5 м., с бетонным полотном, армированным полимерной арматурой. Бетонное полотно расположено наверху I-образных стальных балок, поддержка которых обеспечивается за счет бетонных опор.

Полотно моста выполнено в виде бетонной плиты 203 мм. толщиной – с усилением посредством стальной арматуры, для которой выполнено антикоррозионное эпоксидное покрытие в нижней половине. Для верхней половины предусмотрено применение композитных прутков «V-ROD» с коррозионной стойкостью, учитывая высокую вероятность взаимодействия с солями, которые задействованы против обледенения.

Для армирования предусмотрено применение арматуры 2 типов, между центрами стержней расстояние составляет 152 мм. В частности, применялась арматура #5 (диаметром 16 мм.) в поперечном направлении, в продольном – арматура #6 (диаметром 19 мм.). Используется удаленное соединение, чтобы обеспечивать постоянный контроль характеристик бетонного полотна – размещены на всей конструкции оптоволоконные сенсоры. Мониторинг обеспечивают специалисты в Университете Purdue University. Данный проект стал первым опытом применения композитной арматуры для возведения мостового полотна, обеспеченного Департаментом перевозок штата Индианы.

Также недавно применялась и стеклопластиковая арматура «Aslan 100» из ассортимента Hughes Bros. Она использовалась для проекта бетонного моста на территории Моррисона – в штате Колорадо. Строительством данного моста занимался Департамент Перевозок Колорадо в рамках сотрудничества с Графством Денвер Паркс и Департаментом Восстановления. Мост перекрывает Бир Крик – его длина составила 13.8 м.

Для моста было предусмотрено применение стеклопластиковой арматуры – для опор, оснований, парапетов, откосных крыльев стены, изогнутой монолитной бетонной арки. Наверху бетонной арки располагается монолитная композитно-бетонная плита, производством которой занимались инженеры Kansas Structural Composites. Вмонтирована в литые элементы арматура нескольких типоразмеров, в том числе #6, #7, #5 (диаметром 19 мм.). Для выпуска разработанной конструкции требовалось предварительно произвести в заводских условиях большое число сложных форм и гнутых скоб – отмечается в сообщении Гремела.

Также отмечает успешность проектов с использованием композитной арматуры и инженер компании CDOT Марк Леонард. Он обращает внимание, что выбор в пользу арматуры «Aslan» от производителя Hughes делался с учетом лояльной стоимости – ниже других конкурентов. Полотно моста подвержено минимальной транспортной нагрузке в условиях низких скоростей, однако в работе конструктора моста Парсонса Бринкерхофа тщательно соблюдались действующие конструкторские рекомендации ACI, при сертификации материалов было предусмотрено использование последних методик тестирования ACI440.3R-04.

Специалисты отмечают перспективы рынка композитной арматуры, который будет приобретать большую конкурентоспособность, когда положение нового материала (базальтовое волокно) еще больше упрочнится.

Производитель базальтового волокна Sudaglass Fiber Technology (Хьюстон), предприятия которого находятся также на территории России и Украины, располагает заделом на производственных мощностях в северном Техасе – подтверждает Грэхам Смит, президент компании «Sudaglass». Он обращает внимание, что арматура, произведенная на основе эпоксидной смолы и базальтового волокна, выпускается также по технологии пултрузии на Украине – находится на стадии сертификации и для строительства в США.

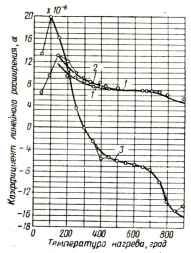

Для базальтового волокна характерна немного большая плотность по сравнению со стеклянным волокном. Но всё же базальтовое волокно может приняться в гораздо большем температурном диапазоне от -260°C до 982°C, стекловолокно, к примеру, может применяться лишь в пределах от -60°C до 650°C. За счет температуры плавления 1450°C базальт может применяться для конструкций, которые должны обладать высокой стойкостью к воздействию огня.

Грэхам Смит также обращает внимание на отличную стойкость базальта к воздействию щелочной среды бетона без специальных сортировок по размеру, которые приходится применяться при защите стеклянного волокна.

Вне зависимости от выбора армирования, композитная арматура предполагает перспективные возможности для применения. Глава направления неметаллического армирования Hughes Bros. Дуг Гремел подводит итог своего доклада – практическим результатом для хороших конструкторов и инженеров становится возможность благодаря композитной арматуре повысить долговечность конструкции на 10-20 лет, переплатив при этом только 5-7%.

Особый потенциал композитных сеток в сборных бетонных панелях

С 2002-го года, когда появилась первая публикация в «Composites Technology», посвященная полимерным сеткам в бетонных конструкционных панелях, продолжался стабильный рост рынка. Сегодня данная технология нашла поистине широкую сферу применения, обеспечивая действительно высокий потенциал на будущее – полагают специалисты.

В том числе над этим направлением работает группа AltusGroup – представляет собой консорциум, включающий 5 производителей на рынке бетонных панелей, также компанию-производителя арматуры TechFab LLC. Целью консорциума было продвижение перспективной технологии CarbonCast. Её применение предполагает использование для вторичного армирования сборных конструкций не традиционной арматуры и стали, а недавно представленных на рынке углеродно-эпоксидных сеток серии C-GRID.

«C-GRID» - представляет собой крупную сетку из жгутов, выполняется на основе эпоксидной смолы и углеволокна. Применяется для архитектурных приложений и бетонных панелей в качестве замены вторичной стальной армирующей сетки. Меняется размер сетки в зависимости от типа заполнителя, бетона и требований в отношении прочности панели.

AltusGroup предлагает продукцию «CarbonCast», в том числе покупка не строительных изолированных панелей, конструкционных панелей и наружной облицовки. Обычно «C-GRID» становится заменой вторичных армирующих элементов, производимых ранее на основе стальной сетки. Первичным армированием, как и прежде, остается обычная металлическая арматура. Производство «C-GRID» ведется в рамках запатентованного, непрерывного полутканного процесса. Находятся размеры ячейки сетки в диапазоне 25.4-76 мм. конкретное значение зависит от типа бетона, требований по прочности панели и размера фракции наполнителя. Поверхность сетки во время производства приобретает определенную шероховатость – для повышения величины сцепления сетки и бетона.

Также линейка «MeC-GRID» от TechFab включает выбор сеток, выполненных на основе арамидных, стеклянных и других полимерных волокон в сочетании со смолами любого типа. Востребованным использование сеток на основе углеволокна и прочих волокон становится в сферах строительства и ряде других областей, включая ремонтные работы, восстановление и выполнение декоративных элементов.

Специалисты обращают внимание на комплекс важных преимуществ панелей «CarbonCast» - очень легкий вес, по свойствам растяжения практически в 7 раз превосходя сталь. Значительно сокращена опасность разломов при усадке в процессе высыхания. Также, используемая для панелей сетка «C-GRID» не поддается коррозии – в результате удается избежать внешне неэстетичных пятен, образующихся на бетонных панелях, при армировании которых применялась традиционная металлическая арматура.

С учетом коррозионной стойкости, возможно применение укрывного покрытия бетона лишь 6.35 мм. толщиной – для сравнения, при защите стальной сетки от влаги может требоваться использование слоя до 76.2 мм. толщиной. Следовательно, удается сократить вес панели на 66% в сравнении со стандартными панелями. С учетом более легкого веса панелей снижается и весь вес стены – требуется меньшая стальная подструктура. На выходе – существенная финансовая экономия на строительных работах.

«C-GRID» практически не проводит тепло, изоляция панели не меняется. Пилой можно прорезать в сетках отверстия на месте выполнения работ. Подобной возможности при работе со стальной сеткой для армирования нет. Все приведенные свойства материала позволяют добиться ощутимой финансовой выгоды при строительстве.

Реализованы сегодня уже свыше 3 миллионов квадратных футов панелей «CarbonCast». При этом высокий спрос на продукцию побудил «TechFab» задуматься над масштабными планами для дальнейшего развития. На новой фабрике начала действовать добавочная линия выпуска сетки. В том числе в рамках данного проекта заключен договор с предприятием Zoltek Corp., занимающимся поставками волокна «Panex 35», которое применяется для «C-GRID». Благодаря данному соглашению удастся наладить планомерные поставки волокна в первые годы запуска продукции.

Подобные панели уже применяются во множестве проектов, включающих строительство церквей, кинотеатров, парковочных гаражей. Последний проект – офисно-складской комплекс «Cardinal Health» площадью 332 тыс. квадратных футов возле Балтимора.

Отлиты для этого проекта были панели CarbonCast» до 15.5 м. длиной – с целью формирования 2-этажных наружных вертикальных стен. Выполняется каждая панель в виде сэндвич-структуры с изоляционным слоем пены 152 мм. толщиной между облицовочными слоями (наружная кирпичная перегородка 50 мм. толщиной и внутренняя кирпичная перегородка 100 мм. толщиной). Перпендикулярно к поверхностям панелей располагается «C-GRID» для соединения наружной и внутренней облицовкой, с усилением на срез – обеспечивает функцию гибкой связи.

Прочность и основные преимущества армированного волокнами бетона

Короткие волокна для улучшения свойств бетона применялись десятилетиями, можно говорить – и веками. Поскольку сегодняшние исследования подтверждают – было предусмотрено добавление конского волоса для армирования строительных растворов еще во времена Римской империи. Под действием армирования волокнами возрастают упругость и прочность бетона (способность пластической деформации без процесса разрушения). Такой эффект достигается за счет удерживания части нагрузки при повреждении матрицы, становясь препятствием для роста трещин.

Проведено исследование доктора Виктора Ли, представляющего Университет Мичиган, на тему свойств цементных композитов с армированием волокнами, также бетона армированного волокнами. Доктор Виктор Ли отмечает прекрасные перспективы материала, признание которого будет лишь возрастать в дальнейшем, пока удается сохранять подобное соотношение высоких характеристик, простоты исполнения и вполне лояльных цен.

Специалист обращает внимание, что благодаря данному материалу отрасль может отказаться от арматуры, работающей на срез. В результате удастся добиться значительной экономии трудовых и финансовых ресурсов. Благодаря прореживаемой структуре удается снизить её собственный вес и объем материала, транспортировка оказывается гораздо проще. Общее сокращение по данным факторам способствует полной компенсации затрат на приобретение армированного волокнами материала. После официального признания бетона армированного волокнами разработаны стандарты и руководства его использования – начинается расцвет коммерческого использования данной технологии.

Французский гигант на рынке строительных материалов Lafarge SA продолжает продвижение своего армированного волокнами бетонного материала в линейке «Ductal» уже на протяжении десяти лет. Концерн в своей работе ориентирован на обширный перечень архитектурных приложений и объектов гражданской инфраструктуры.

«Ductal» представляет собой смесь цемента, кварцевой муки, кварцевой крошки, пластификаторов, мелкого кварцевого песка, органических либо стальных волокон (как правило, длиной 12 мм.), а также воды. Вице-президент компании Вик Пери обращает внимание, что сочетание мелкозернистых порошков, которые подобраны по конкретным размерам зерен, обеспечивает максимальную полость при отвержении – удается избежать пористости, проникновения влаги и коррозии стальных волокон.

Обычно свое применение волокна из поливинила находят для реализации декоративных и архитектурных приложений, предотвращения поверхностного травления, которое возможно в случае коррозии стальных волокон. Также применяются при удалении абразивности в местах, в которых человек может контактировать с поверхностью. Материалы поставляются производителям бетонных изделий и поставщикам растворов непосредственно в мешках.

Материал за счет добавления волокон обретает возможность пластичной деформации, выдерживая растягивающие нагрузки. За счет волокон удается добиться повышения прочности и микроструктурных свойств.

Нагрузки на сжатие, которые способен выдерживать материал «Ductal», зависят от используемых волокон – могут составлять в пределах 150-200 МПа. К примеру, стандартный бетон имеет аналогичный показатель в диапазоне 15-50 МПа.

Подтвержденная прочность на изгиб – 40 МПа. «Ductal», армированный стальными волокнами компании, применялся в сфере сборного строительства, также для ряда предварительно напряженных мостовых балок. 20-метровый перевозочный мост во Франции конструировался с использованием десяти I-образных балок, выполненных из материала «Ductal» - поддерживающих монолитную бетонную плиту (170 мм. толщиной, армированную стальной арматурой).

Сборные балки без использования арматуры были углублены на 600 мм., предварительно напряжены стальными плетеными кабелями 13 мм. толщиной, которые расположены в нижней кромке. Прикладывается напряжение на кабели перед заливкой «Ductal» в форму балки. После покрытия кабелей бетоном, когда начинает твердеть материал, производится их обрезание – что и прикладывает напряжение сжатия к бетонной массе.

Когда предварительно напряженная балка подвергается любому изгибу, она не сталкивается с растягивающими нагрузками. Она будет «разжиматься» со значительным повышением собственных характеристик. Учитывая высокую прочность «Ductal», армирование арматурой для балок не требуется – тоже способствует легкому весу.

Структуры из Ductal (балка коробчатого сечения без нижней кромки) применяются в качестве настила и балок на опытном мосту, который установлен на тестовом пути. В Лаборатории Федральных магистралей США. Проект предназначен для изучения пригодности дизайна к строительству высокоскоростных трасс в будущем. Конструкция балки-настила позволяет выдерживать высокие нагрузки, прописанные Американской Ассоциацией Государственных Магистралей и Перевозок. Для балок Ductal характерна большая протяженность при аналогичном весе. Следовательно, можно рассчитывать на использование армированного волокнами бетона для балок и мостовых настилов.

Компания SI Concrete Systems – известный производитель на рынке армирующих волокон для бетона. В каталоге компании представлены серии Fibermesh, Novomesh и остальная продукция из волокон, становящихся альтернативой легкой арматуре и вторичной армирующей сетке из стальных нитей в офисных и жилых проектах.

SI обеспечивает комплексный выбор стальных волокон, полипропиленовых волокон, микросинтетических волокон, промышленных смесей. Продукты, выполненные на основе полипропиленовых волокон, становятся необходимыми, чтобы контролировать раннюю стадию трещин, наступающую по причине пластической усадки. Подобный контроль требуется, чтобы своевременно предотвратить увеличение данных щелей, перерастающих в крупные щели при высыхании бетона.

«Novomesh 950» - новый продукт в каталоге производителя. Его состав включает смесь отборных, микросинтетических фибрилированых и необработанных макросинтетических волокон. Качественный результат данного продукта сопоставим с применением стальных волокон, которые предназначены для промышленных плит перекрытий.

Компания Kingspan – известный на международном рынке специалист в сфере бетонного строительства. В практике компании применяются волоконные добавки для бетона бренда Bekaert Building Products. На производстве компании Bekaert используются формованные стальные волокна торговой марки Dramix, которые добавляются в бетон при изготовлении кровель и полов без армирования стальными сетками.

Продукт обеспечивает идеальные условия для строительства в ограниченные сроки – в том числе примером становится проект расширения 3-этажного Spurriergate, который имеет историческое значение для британского города Йорк.

Поскольку армирование стальной сеткой для бетона не требуется, изначально удается сэкономить на её стоимости и связанных с использованием сетки трудозатрат, в том числе при доставке рулонов арматуры, с её резкой и установкой в многоэтажном здании до заливки бетона.

Установлены бетонные полы с армированием волокнами в единой операции – с возможностью удобной и простой доставки материала, армированного волокнами, к каждому полу с помощью автоматического насосного оборудования.

Предварительные конструкторские руководства Франции, Австралии, США и Японии сейчас предоставляют допуски и методические указания для армирования волокнами бетона. Подобные тенденции свидетельствуют о стремительном росте популярности и признания данного материала профессиональными инженерами, конструкторами и другими специалистами современного рынка инфраструктуры. Эксперты обращают внимание, что материал обеспечивает выгодное для потребителей соотношение улучшенного внешнего вида, оперативности строительства, высокой стойкости к коррозии и отличной эластичности. Всё это позволяет значительно сократить расходы при выполнении работ и дальнейшем обслуживании в течение длительного срока эксплуатации.

plast-komposit.ru

композитный бетон - это... Что такое композитный бетон?

композитный бетонAutomation: composite concrete

Универсальный русско-английский словарь. Академик.ру. 2011.

- композитный баллон с оболочкой из углеродного волокна

- композитный видеосигнал

Смотреть что такое "композитный бетон" в других словарях:

СТО НОСТРОЙ 2.29.110-2013: Мостовые сооружения. Устройство опор мостов — Терминология СТО НОСТРОЙ 2.29.110 2013: Мостовые сооружения. Устройство опор мостов: 3.1 арматурный выпуск : Необетонированная часть стержня, заделанного в бетон. Определения термина из разных документов: арматурный выпуск 3.2 безростверковая… … Словарь-справочник терминов нормативно-технической документации

Панели (alucobond) — – композитный материал, состоящий из двух алюминиевых пластин с пластиковой или минеральной прослойкой. В архитектуре они используются для облицовки балконов при отделке интерьеров и выставочных стендов, а также в системах навесных… … Энциклопедия терминов, определений и пояснений строительных материалов

Стеклопластики — – композиционные материалы, состоящие из стеклянного наполнителя и синтетического полимерного связующего. Наполнителем служат в основном стеклянные волокна в виде нитей, жгутов (ровингов), тканей, матов, рубленых волокон; связующим полиэфирные,… … Энциклопедия терминов, определений и пояснений строительных материалов

Углепластики — (карбопласты) – состоят из углеродных волокон и синтетического полимера. Это высокопрочные, жесткие, термически и химически стойкие материалы. Применяют при строительстве защитных экранов от электромагнитного излучения. [Щукина Е. Г.… … Энциклопедия терминов, определений и пояснений строительных материалов

Композиционный материал — У этого термина существуют и другие значения, см. Композит (значения). Обычная клееная фанера является широко распространённым композиционным материалом … Википедия

Архитектура Древнего Рима — История Древнего Рима Основание … Википедия

Древнего Рима искусство — искусство государства, возникшего на Апеннинском полуострове, впоследствии распространившегося назападную и юго восточную части Европы, Малую Азию, побережье Северной Африки, Сирию и Палестину (8 в. до н. э. – 4 в. н. э.). Историю римского… … Художественная энциклопедия

Бетонирование — Арматура для железобетонных конструкций Железобетон композитный строительный материал, представляющий собой залитую бетоном стальную арматуру. Запатентован в 1867 году Жозефом Монье как материал для изготовления кадок для растений. Термин… … Википедия

Ж/б — Арматура для железобетонных конструкций Железобетон композитный строительный материал, представляющий собой залитую бетоном стальную арматуру. Запатентован в 1867 году Жозефом Монье как материал для изготовления кадок для растений. Термин… … Википедия

ЖБИ — Арматура для железобетонных конструкций Железобетон композитный строительный материал, представляющий собой залитую бетоном стальную арматуру. Запатентован в 1867 году Жозефом Монье как материал для изготовления кадок для растений. Термин… … Википедия

ЖБК — Арматура для железобетонных конструкций Железобетон композитный строительный материал, представляющий собой залитую бетоном стальную арматуру. Запатентован в 1867 году Жозефом Монье как материал для изготовления кадок для растений. Термин… … Википедия

universal_ru_en.academic.ru

Опыт применения композитов при бетонировании зарубежом

Преимущества композитных материалов хорошо проявляются при армировании бетона

Недорогой и широко распространенный, бетон является одним из лучших строительных материалов во многих сферах строительства. В этой статье пойдет речь о том, как сделать бетон стойким к внешним воздействиям и структурным нагрузкам для обеспечения длительного срока службы. Обычный бетон уже сам по себе является композитом, так как состоит из гравия и песка, связанных вместе цементом и металлической арматуры, добавляемой для увеличения прочности. Бетон хорошо ведет себя при сжатии, но плохо переносит растяжение. Растягивающие напряжения, как и пластическая усадка во время отверждения, приводят к образованию трещин. В эти трещины попадает вода, что приводит к коррозии металлической арматуры и существенной потере монолитности бетона при разрушении металла.

Армирующие пластиковые волокна (в основном стекловолокно и базальтоволокно) давно рассматривались как материалы, способные улучшить характеристики бетона. «Институт Бетона Америки» (The American Concrete Institute (ACI)) и другие организации, такие как «Японское Сообщество Гражданских Инженеров» (Japan Society for Civil Engineers), помогали разработать спецификации и методы тестирования для материалов, армированных пластиковыми волокнами. Многие из этих материалов на основе бетона уже допущены к использованию и твердо закрепились в строительстве. «В добавление к конструкторским документам, теперь у нас есть и методики тестирования», — говорит Джон Бюсел, председатель ACI’s Committee 440, основанного в 1990 году для обеспечения инженеров и конструкторов информацией о композиционных материалах. Методики тестирования описаны в руководстве ACI’s Committee 440. «Мы также работаем над редакцией нашего доклада 1996 года, для обеспечения специалистов по бетону обновленной информацией о новых приложениях и рынках», — говорит Бюсел.

Композитная арматура и композитные армирующие сетки продолжают находить всё новые сферы применения в строительстве.

КОМПОЗИТНАЯ АРМАТУРА — ПРИЗНАННАЯ ТЕХНОЛОГИЯ

За последние 15 лет композитная арматура прошла путь от экспериментального прототипа к реальному и эффективному заменителю стали во многих строительных проектах, особенно в связи с ростом цен на сталь. «Стеклопластиковая арматура часто используется, и это очень перспективный рынок», — говорит Дуг Гремел (Doug Gremel), руководитель направления неметаллического армирования компании Hughes Bros. (Seward, Neb.), которая является известным производителем материалов на основе полимерной арматуры. «Сейчас состояние знаний об этом материале существенно выше, чем 10 лет назад».

Для некоторых строительных проектов, таких как помещения магниторезонансной томографии в больницах, или пункты взимания дорожной платы использующие технологию радиочастотной идентификации для определения уже оплативших водителей, — композитная арматура является единственным выбором. В некоторых подобных проектах, металлическая арматура не может быть использована, так как интерферирует с электромагнитными сигналами. В добавление к радиопрозрачности, полимерная арматура ещё и необычайно устойчива к коррозии, имеет малый вес – около одной четверти от веса аналогичной по прочности металлической арматуры, и является теплоизолятором (так как препятствует протеканию тепла в строительных конструкциях – не являясь «мостиком холода»). Двумя самыми известными западными производителями композитной полимерной арматуры являются компании Hughes Bros и Pultrall.

Основной технологией для производства полимерной арматуры является пултрузия, с использованием ровинга из Е-стекла и винилэфирной смолы. Линейка арматуры с названием «Aslan» производства компании Hughes изготавливается со спиралевидной закруткой для придания волнообразного профиля, в то время как линейка арматуры с названием «V-ROD» производимая компанией Pultrall изготавливается без спиралевидной закрутки ровинга. Оба вида арматуры имеют наружное покрытие в виде песка, напыляемого в процессе производства для придания дополнительной шероховатости с целью увеличения адгезии (сцепления) с бетоном. По словам Гремела, для достижения наилучших коррозионных свойств и сопротивления щелочам в цементе — необходима винилэфирная смола высокого качества и правильный подбор размера волокон.

Так как механические свойства стекла отличны от свойств стали, структура бетона с композитной полимерной арматурой разрабатывается в соответствии с ACI 440.1R-03; руководством для проектирования бетонных конструкций, армированных стеклопластиковой арматурой (Guide for the Design and Construction of Concrete Reinforced with FRP Bars). Компании Hughes и Pultrall являются членами Совета Производителей композитной арматуры (FRP Rebar Manufacturers Council), под покровительством Американского Общества Производителей Композитов (American Composites Manufacturers Association. (ACMA)), и вместе с ACI участвуют в разработке минимальных требований и норм для полимерной арматуры. Несмотря на то, что композитная арматура не может быть согнута подрядчиком непосредственно на объекте строительства для получения нужной формы, Гремел считает, что это не является проблемой. «Металлическая арматура, покрытая антикоррозионным слоем эпоксидной смолы, также не может быть согнута без повреждения покрытия», — сказал Гремел. «Но мы можем согнуть стеклопластиковую арматуру непосредственно при производстве в соответствии с требованиями инженерного проекта и пожеланиями инженеров». С появлением новых методик тестирования бетона, армированного композитной арматурой, у собственников и конструкторов теперь появилась гарантия, что готовая конструкция будет вести себя так, как и планировалось. Гремел отмечает, что руководство по тестированию будет приведено к стандарту ASTM.

Эксклюзивным поставщиком арматуры «V-ROD» компании Pultrall на территории США является компания Concrete Protection Products Inc. (CPPI, Даллас, Техас). Сэм Стир (Sam Steere), президент компании CPPI, докладывает о нескольких последних проектах с использованием арматуры «V-ROD», включая новый мост на шоссе I-65 в Графсте Ньютон (Newton County), штат Индиана. Мост состоит из трех пролетов, длиной 58 метров, шириной 10,5 метров, с армированным полимерной арматурой бетонным полотном, находящимся наверху I-образных стальных балок, поддерживаемых бетонными опорами. Полотно моста представляет собой бетонную плиту толщиной 203 мм усиленную стальной арматурой с антикоррозионным эпоксидным покрытием в нижней половине, а в верхней половине использованы коррозионно-устойчивые композитные прутки «V-ROD», вследствие того, что в этой (верхней) половине плиты очень высока вероятность контакта с солями, использующимися для борьбы с обледенением. При армировании использовались два вида арматуры, с расстоянием между центрами стержней 152 мм – арматурой #5 (16 мм в диаметре) в поперечном направлении, и арматурой #6 (19 мм в диаметре) в продольном направлении. Для непрерывного мониторинга характеристик бетонного полотна посредством удаленного соединения, вся конструкция была оборудована оптоволоконными сенсорами при помощи специалистов из Университета Purdue University. Это первое использование композитной арматуры в мостовом полотне, сделанное Департаментом перевозок штата Индиана (Indiana Department of Transportation).

Композитная стеклопластиковая арматура «Aslan 100» производимая компанией Hughes Bros. также недавно была использована при строительстве бетонного моста в Моррисон, штат Колорадо (Morrison, Colo.). Этот мост был построен Департаментом Перевозок Колорадо (Colo. Dept. of Transportation (CDOT)) при участии Графства Денвер Паркс (City and County of Denver Parks) и Департамента Восстановления (Recreation Dept). Для моста длиной 13.8 метра, перекрывающего Бир Крик (Bear Creek), использовалась стеклопластиковая арматура в основаниях, опорах, откосных крыльях стены, парапетах и изогнутой монолитной бетонной арке. Монолитная композитно-бетонная плита, которая находится наверху бетонной арки, была изготовлена компанией Kansas Structural Composites (Russell, Kan.). В литые элементы была вмонтирована арматура нескольких типоразмеров, включая арматуру #5, #6 и #7 (19 мм в диаметре). Для производства разработанной конструкции пришлось заранее, в заводских условиях изготовить много гнутых скоб и сложных форм, подчеркивает Гремел. Инженер Марк Леонард (Mark Leonard) из CDOT говорит, что прошлые проекты штата с применением композитной арматуры были успешны, и арматура «Aslan» компании Hughes была выбрана из-за наиболее низкой цены из всех, предложенных производителями. Хотя полотно моста подвергается минимальной транспортной нагрузке при низких скоростях, Марк Леонард говорит, что конструктор моста Парсонс Бринкерхоф (Parsons Brinkerhoff (Denver, Colo.)) следовал всем конструкторским рекомендациям ACI и использовал новые методики тестирования ACI440.3R-04 для сертификации материалов.

Предполагается, что рынок композитной арматуры станет еще более конкурентоспособным, когда упрочнится положение нового материала – базальтового волокна. Компания Sudaglass Fiber Technology (Хьюстон, Техас), производитель базальтового волокна, производства которой также расположены в России и Украине, имеет задел на производственных мощностях в северном Техасе, говорит исполнительный вице президент «Sudaglass», Грэхам Смит (Graham Smith). По его словам, арматура на основе базальтового волокна и эпоксидной смолы сейчас производится также по технологии пултрузии на Украине, и находится в процессе сертификации для использования в строительстве в США.

Базальтовое волокно имеет немного большую плотность, чем у стеклянного волокна, однако базальтовое волокно имеет существенно более широкий диапазон рабочих температур от -260°C до 982°C, по сравнению с диапазоном температур для стекловолокна от -60°C до 650°C. Температура плавления базальта составляет 1450°C делает его пригодным для использования в конструкциях, от которых требуется высокая устойчивость к огню. Также Грэхам Смит подчеркивает, что базальт демонстрирует превосходную устойчивость к щелочной среде бетона без обращения к специальным сортировкам по размеру, используемым для защиты стеклянного волокна.

Каким бы не был выбор армирования, композитная арматура должна быть наиболее интересна специалистам, ответственным за принятия решений по проекту. «Практическим результатом для хорошего инженера или конструктора, пытающегося решить проблему коррозии, является то, что при увеличении материальных затрат на 5-7% вы на 10-20 лет продлеваете срок эксплуатации конструкции при использовании для её армирования композитной арматуры», — подводит итог Дуг Гремел (руководитель направления неметаллического армирования компании Hughes Bros.)

КОМПОЗИТНЫЕ СЕТКИ В СБОРНЫХ БЕТОННЫХ ПАНЕЛЯХ — ВЫСОКИЙ ПОТЕНЦИАЛ

С момента первой публикации журнала «Composites Technology» о использовании полимерных сеток в бетонных конструкционных панелях («Composite Solutions Meet Growing Civil Construction Demands,» Composites Technology, Август 2002, стр. 40), рынок показал значительный рост, говорит Бюсел. «Область применения этой технологии огромна м в ней есть значительный потенциал», — добавляет он.

Данное направление ведется группой AltusGroup, которая представляет собой консорциум из пяти производителей сборных бетонных панелей и производителя арматуры — компании TechFab LLC (Anderson, S.C.). Консорциум сформирован специально для продвижения технологии CarbonCast, при использовании которой недавно разработанные углеродно-эпоксидные сетки C-GRID заменили традиционную сталь и арматуру в сборных конструкциях в качестве вторичного армирования. Компания TechFab, в свою очередь, — является 50/50 объединением компаний Hexcel (Дублин, Калифорния) и Chomarat Group (Le Cheylard, Франция). Кроме того, членами AltusGroup являются Oldcastle Precast (Edgewood, Md.) и HIGH Concrete Structures (Denver, Pa.), — две компании, владельцем которых является Cretex Companies (Elk River, Minn.) и Metromont Prestress (Greenville, S.C.). Благодаря возрастающему объему продаж, в AltusGroup могут быть приняты новые участники, — говорит Джон Карсон (John Carson), руководитель коммерческого развития TechFab и глава программы развития технологии «C-GRID».

«C-GRID» является крупной сеткой из жгутов на основе углеволокна и эпоксидной смолы. Используется как замена вторичной стальной армирующей сетки в бетонных панелях и архитектурных приложениях. Размер сетки меняется как в зависимости от бетона и типа заполнителя, так и от требований к прочности панели.

AltusGroup предлагает ассортимент продукции «CarbonCast», включая конструкционные панели, не строительные изолированные панели и наружную облицовку. «C-GRID» обычно заменяет вторичные армирующие элементы, которые ранее выполнялись на основе стальной сетки. В качестве первичного армирования по-прежнему используется обычная металлическая арматура. «C-GRID» производится в непрерывном, запатентованном полу-тканном процессе. Размеры ячейки сетки могут изменяться в пределах от 25.4 мм до 76 мм, в зависимости от требований к прочности панели, типа бетона и размера фракции наполнителя. В процессе производства, поверхности сетки придается определенная шероховатость, цель которой – улучшить величину адгезии между сеткой и бетоном. В линейке «MeC-GRID» продукции компании TechFab доступны также сетки на основе стеклянных, арамидных и прочих полимерных волокон в сочетании с любым типом смол. Сетки на основе углеволокна и других волокон, находят применение не только в строительстве, но и в других областях, таких как декоративные элементы, ремонт и восстановление.

«Панели «CarbonCast» имеют значительные преимущества»,- говорит Карсон. Они гораздо более легкие и обладают свойствами растяжения почти в 7 раз лучшими, чем сталь. Вероятность разломов вследствие усадки при высыхании существенно снижена. Кроме того, сетка «C-GRID», применяемая в панелях, — не корродирует, что устраняет часто проявляемые неприглядные пятна на поверхности бетонных панелей, армированных традиционной металлической арматурой. Коррозионная стойкость позволяет использовать укрывное покрытие бетона толщиной всего 6.35 мм, в то время как для защиты стальной сетки от воздействия влаги может потребоваться слой с толщиной до 76.2 мм. Таким образом, вес панели может быть уменьшен на 66% по сравнению с обычными панелями. Как следствие, более легкие панели позволяют снизить общий вес стены, что в свою очередь требует меньшей стальной подструктуры. Всё это позволяет значительно снизить общие затраты на строительство. «C-GRID» почти не является проводником тепла, так что величина изоляции панели не меняется. Более того, при помощи пилы в сетках могут быть прорезаны отверстия непосредственно на месте работ, что невозможно сделать при использовании стальной сетки для армирования. Все эти преимущества способствуют снижению расходов на строительство.

На сегодняшний день было продано более 3 млн. кв. футов панельной продукции «CarbonCast» и спрос так высок, что компания «TechFab» недавно анонсировала крупные планы по развитию. Новая фабрика вместит добавочную линию по производству сетки, что, по словам Карсона, должно быть сделано в уже октябре этого, 2005 года. Анонс планов соответствует и долгосрочному соглашению с Zoltek Corp. (St. Louis, Mo.), — компанией-поставщиком волокна «Panex 35», использующегося в «C-GRID». По словам Карсона, соглашение обеспечит планомерные поставки волокна для «C-GRID» на этапе первых лет запуска продукции. «Компания Zoltek была нашим первым партнером и поставщиком волокон с первого для этого проекта», — заметил Карсон.

На момент публикации данной статьи подобные панели уже были использованы в большом количестве различных проектов, таких как кинотеатры, церкви и парковочные гаражи. Последним проектом был офисно-складской комплекс «Cardinal Health», расположенный рядом с Балтимором (Baltimore) и имеющий площадь 332 000 кв. футов. Для данного проекта были отлиты панели «CarbonCast» длиной до 15.5 метров — для формирования двухэтажных наружных вертикальных стен здания. Каждая панель представляет собой сэндвич структуру с изоляционным слоем пены толщиной 152 мм между облицовочными слоями, состоящими из наружной кирпичной перегородки толщиной 50 мм и внутренней кирпичной перегородки толщиной 100 мм. «C-GRID», расположенная перпендикулярно к поверхностям панелей, соединяет внутреннюю и наружную облицовки, обеспечивая усиление на срез (выполняет функцию гибкой связи).

АРМИРОВАННЫЙ ВОЛОКНАМИ БЕТОН: ПОЯВЛЕНИЕ ПРОЧНОСТИ

Использование коротких волокон в бетоне для улучшения его свойств было применялось на протяжении десятилетий, и даже веков, если принять во внимание, что даже в Римской Империи в строительные растворы добавляли конский волос для их армирования. Армирование волокнами усиливает прочность и упругость бетона (способность к пластической деформации без разрушения) посредством удерживания части нагрузки при повреждении матрицы и препятствуя росту трещин. Доктор Виктор Ли (Dr. Victor Li) из Университета Мичиган (University of Michigan) исследовал свойства цементных композитов, армированных волокнами, бетона армированного волокнами, и считает, что признание этого материала будет расти, до тех пор пока сохраняются характеристики, низкая стоимость и простота исполнения.

«Использование данного материала может привести к прекращению использования арматуры, работающей на срез, что приведет к снижению материальных и трудовых затрат», — говорит Ли. «Прореживаемая структура снижает объем материала и собственный вес, что делает транспортировку более легкой. Общее снижение затрат по этим факторам может легко оправдать расходы на армированный волокнами материал».

Официальное признание бетона армированного волокнами способствовало появлению стандартов и руководств по его использованию за последние пять лет (смотрите Composites Technology, Июль/Август 2001, стр. 44). С этого времени начался расцвет коммерческого применения этой технологии.

Гигант в области строительных материалов, компания Lafarge SA (Париж, Франция), продвигает свой армированный волокнами бетонный материал, торговое название «Ductal», вот уже около 10 лет, нацеливаясь на широкий диапазон гражданской инфраструктуры и архитектурных приложений. «Ductal» является смесью цемента, кварцевой крошки, кварцевой муки, мелкого кварцевого песка, пластификаторов, воды и стальных или органических волокон, обычно 12 мм длиной. Вик Перри (Vic Perry), вице президент и генеральный директор направления Ductal, говорит, что комбинация мелкозернистых порошков, выбранных по определенным размерам зерен, создает максимальную плотность при отверждении, что выражается в полном отсутствии пористости и фактически исключает доступ влаги и потенциальную коррозию стальных волокон. Волокна из поливинила обычно используются в архитектурных и декоративных приложениях, для предотвращения вероятности поверхностного травления, которое может иметь место при коррозии стальных волокон, а также для удаления абразивности в местах, где предполагается контакт человека с поверхностью. Производителям изделий из бетона и поставщикам растворов материалы поставляются в мешках.

«Добавление волокон позволяет материалу пластично деформироваться и выдерживать растягивающие нагрузки», — говорит Перри. «Волокна привносят прочность и улучшают микроструктурные свойства».

В зависимости от типа используемых волокон, выдерживаемые материалом «Ductal» нагрузки на сжатие варьируются от 150 МПа до 200 МПа, для сравнения у стандартного бетона эта величина 15-50 МПа. Проверенная прочность на изгиб составляет 40 МПа, говорит Перри. «Ductal», армированный стальными волокнами Lafarge’s Forta steel fibers, был использован для сборного строительства и в нескольких предварительно напряженных мостовых балках. В Saint Pierre La Cour, (Франция) 20-ти метровый перевозочный мост был сконструирован с применением 10-ти I-образных балок из материала «Ductal», поддерживающих традиционную монолитную армированную стальной арматурой бетонную плиту толщиной 170 мм. Сборные балки, не содержащие арматуры, углублены на 600 мм и были предварительно напряжены при помощи стальных плетеных кабелей толщиной 13 мм, размещенных в нижней кромке. Напряжение прикладывается к кабелям перед тем, как «Ductal» заливается в форму балки. Как только бетон покрывает кабели и материал начал твердеть, они обрезаются, что, в сущности, прикладывает напряжение сжатия к бетонной смеси.

Когда вы подвергаете предварительно напряженную балку любому изгибу, объясняет Перри, она не испытывает растягивающих нагрузок, а вместо этого «разжимается», значительно улучшая характеристики. Вследствие прочности «Ductal», балки не требуют армирования арматурой, что значительно снижает вес.

Структуры из Ductal, в сечении имеющие форму греческой прописной буквы «?» (по сути балка коробчатого сечения без нижней кромки), функционируют как настил и как балки на опытном мосту, установленном на тестовом пути в Лаборатории Федеральных Магистралей США им. Тернера Фэйрбэнка (U.S. Federal Highway Authority’s (FHWA) Turner Fairbank Laboratory), для исследования пригодности дизайна к будущему строительству высокоскоростных трасс. «?»-образная балка-настил сконструирована для выдерживания нагрузок, определенных Американской Ассоциацией Государственных Магистралей и Перевозок (American Association of State Highway and Transportation Officials (AASHTO)).

«Балки из Ductal имеют большую протяженность при том же весе балки», — говорит Перри. «В итоге, мы увидим армированный волокнами бетон в балках и мостовых настилах».

Компания SI Concrete Systems. (Chattanooga, Tenn.) является производителем армирующих волокон для бетона. SI Concrete Systems предлагает Novomesh, Fibermesh и другую продукцию из волокон которая используется в качестве альтернативы вторичной армирующей сетки из стальных нитей и легкой арматуры как в офисных, так и в жилых приложениях, говорит Хал Пэйн (Hal Payne), руководитель стратегических союзов компании SI Concrete Systems. SI предлагает полипропиленовые волокна, стальные волокна, макросинтетические волокна (macrosynthetic fibers) и промышленные смеси. По словам Пэйна, продукты на основе полипропиленовых волокон необходимы для контроля ранней стадии трещин, возникающих из-за пластической усадки, для предотвращения роста этих трещин в большие щели во время высыхания бетона. «Novomesh 950» является новым продуктом компании и состоит из смеси необработанных макросинтетических и отборных, фибрилированных микросинтетических волокон. Пэйн говорит, что этот продукт дает такой же хороший результат, как и использование стальных волокон, предназначенных для промышленных плит перекрытий.

Компания Kingspan (Sherburn, Malton, N. Yorkshire, U.K.), являющаяся специалистом по бетонному строительству, использует волоконные добавки для бетона производства Bekaert Building Products (Friedrichsdorf, Germany). Формованные стальные волокна Dramix компании Bekaert добавляются в бетон при производстве полов и кровель без армирования стальными сетками. Продукт является идеальным для строительства в сжатые сроки, такие как расширение трехэтажного Spurriergate в имеющий историческое значение город Йорк Великобритании. Т.к. бетон не требует армирования стальной сеткой, изначально устраняются стоимость стальной сетки и все трудозатраты, необходимые для доставки рулонов арматуры, ее резку и установку в многоэтажном здании до операций по заливке бетона. Бетонные полы, армированные волокнами, были установлены в единой операции, при помощи простой доставки армированного волокнами материала прямо к каждому полу, используя автоматическое насосное оборудование.

В Австралии, Франции, Японии и США, предварительные конструкторские руководства теперь дают методические указания и допуски для армированного волокнами бетона, что является значительным показателем в его возрастающем признании конструкторами, инженерами и ответственными лицами на рынке инфраструктуры. «Материал предлагает такие решения, как быстрота строительства, улучшенный внешний вид, великолепная эластичность и стойкость к коррозии», — говорит Перри. «Это переводится в снижение расходов на обслуживание и более длительное время эксплуатации структуры».

Статья из журнала «Composites Technology», апрель 2005.

www.alientechnologies.ru

55. Бетон как композиционный материал. Классификация бетонов.

Бетон — искусственный камень, получаемый в результате формования и твердения рационально подобранной смеси вяжущего вещества, воды и заполнителей (песка и щебня или гравия). Смесь этих материалов до затвердения называют бетонной смесью. Цементное тесто, образующееся после затворения бетонной смеси водой, обволакивает зерна песка и щебня, заполняет промежутки между ними и играет роль смазки заполнителей, придающей бетонной смеси подвижность (текучесть). Цементное тесто, затвердевая, связывает зерна заполнителей, образуя искусственный камень — бетон. В бетон могут вводиться специальные добавки, улучшающие свойства бетонной смеси и бетона. Бетон является одним из важнейших строительных материалов во всех областях современного строительства Бетоны классифицируют по следующим ведущим признакам: по основному назначению(конструкционные(обычные, гидротехнические, дорожные и др), специальные(жаростойкие, коррозионностойкие, декоративные, теплоизоляционные и др.)), средней плотности(особо тяжёлые, тяжёлые, легкие и особо лёгкие), виду вяжущего вещества(цементные, силикатные, гипсовые, известняковые, шлаковые), виду заполнителей(плотные, пористые, специальные), по структуре(плотная, поризованная, ячеистая и крупнопористая) и условиям твердения(естественное твердение 15-20°С, тепловая обработка 70-90°С, в автоклавах 175-200°С и давлении пара 0,9-1,6 МПа). По показателям прочности при сжатии тяжелые бетоны имеют марки от 100 до 800.

56. Материалы для бетонов, их роль, требования к ним.

Состав бетона: цемент, вода, мелкий и крупный заполнитель типа песка, гравия или щебня. Вместо цемента может быть использовано другое вяжущее. Вода вступает в химическую реакцию с цементом, в результате которой вязкопластичная вначале масса постепенно превращается в прочный цементный камень. Он связывает в единую систему заполнители. При необходимости в состав бетона вводят добавки различного направления. На качество бетона большое влияние оказывают зерновой состав песка и содержание в нем различных примесей: пылевидных, илистых, глинистых частиц. Гравий для бетона должен характеризоваться также петрографическим составом с указанием количества в нем зерен слабых пород. Состав должен обеспечивать заданные свойства бетонной смеси и затвердевшего бетона при минимальном расходе цемента как наиболее дорогостоящего компонента.

57. Добавки бетоны и растворы (разновидности и механизм действия)

Пластифицирующие добавки увеличивают подвижность (или уменьшают жесткость) бетонных смесей без снижения прочности бетона. Водоудерживающие и стабилизирующие добавки уменьшают водоотделение бетонных и растворных смесей и расслоение бетонных смесей.Замедлители схватывания уменьшают водопотребность бетонных и растворных смесей (добавки ЛСТ, кормовая патока). Ускорители схватывания уменьшают подвижность смеси (поташ, жидкое стекло). Регулирующие твердение бетона добавки повышают темп роста прочности бетона в начальный период твердения от 1 до 3 суток. Ускорители твердения бетона: хлорид кальция, сульфат натрия, нитрат кальция, нитрат натрия. Противоморозные добавки обеспечивают твердение бетона и раствора зимой. При отрицательной температуре вода замерзает и гидратация цемента прекращается. Добавки: хлорид натрия + хлорид кальция, нитрит натрия, поташ. Кольматирующие добавки – это вещества, способствующие заполнению пор в бетоне водонерастворимыми продуктами повышающие водо- и газонепроницаемость и коррозионную стойкость материала. (водорастворимые смолы, битумная эмульсия, сульфат алюминия, нитрат кальция). Воздухововлекающие добавки – это поверхностно-активные органические вещества, снижающие поверхностное натяжение на границе воздух – вода и обеспечивающие вовлечение воздуха в бетонную смесь при её перемешивании. (смола древесная омыленная, сульфонол). Газообразующие добавки обеспечивают газообразование в смеси за счёт химического взаимодействия с продуктами гидратации цемента (алюминевая пудра и паста). Гидрофобизирующие добавки придают бетону гидрофобные свойства и снижают водопоглащение. (гидрофобизирующие жидкости, мылонафт). Комплексные добавки позволяют одновременно изменять несколько свойств бетонной смеси и затвердевшего бетона. Применение добавок в комплексе позволяет резко уменьшить или полностью устранить нежелательное побочное действие каждой составляющей комплексной добавки.

studfiles.net

ЭЗКМ / Композиты и бетон

(Будущее развитие и применение композитных материалов. Материал подготовлен на основе информации от представителей компаний Thetford Mines, Hughes Bros., USA и Pultrall, Canada).

Бетон применяется во многих отраслях, и проявил себя как недорогой и многогранный материал для строительства. На этом сайте представлены данные о том, как изготовить бетон, который будет устойчив к различным воздействиям и нагрузкам снаружи, что обеспечит его длительную службу.

Бетон – это истинный композит, состоящий из песка и гравия, а связывает их между собой цемент. Чтобы усилить прочность бетона необходимо добавить металлическую арматуру. Бетон хорошо показал себя во время нагрузок на сжатие, однако при растяжении он оказался хрупким и непрочным. Трещины в бетоне появляются во время растягивающих напряжений и при усадке, когда бетон затвердевает. В итоге вода через трещины попадает в бетон и это приводит к коррозии арматуры из металла, она разрушается и теряется целостность бетона.

Отличным коррозийным сопротивлением обладает композитная арматура, благодаря этому она заняла достойное место на рынке строительства. Источник: Hughes Bros.

Пластик усиливается специальными волокнами на основе базальтопластика и стеклопластика и уже длительное время рассматривается в качестве материала, который улучшает характеристики бетона. В разработке специфицированный документов и методик тестирования материалов на основе пластиков, усиленных волокнами, помогли американский Институт бетона и японское сообщество строительных инженеров. Эти материалы уже допущены к применению и устойчиво прикрепились в строительстве, где применяется бетон и бетонные конструкции. Джон Бюсел, председатель ACI's Committee 440, рассказал о том, что теперь есть не только конструкторские документы, но и методики тестирования этих материалов. Общество ACI's Committee 440 основано в 1990 году, главной задачей которого является обеспечить инженеров и конструкторов подробной информацией о композитных материалах.

В различных отраслях широко применяется арматура из композитных материалов и армирующая сетка, изготовленная из нее. Материалы, основанные на усиленных волокнах бетона, также уже разработаны и успешно применяются. В таких материалах для армирования применяются волокна из стали или полимеров. Фибробетон – это бетон, усиленный волокнами, применяется при производстве таких строительных сооружений как настилы, напольные плиты и сборные части зданий.

КОМПОЗИТНАЯ АРМАТУРА

Арматура из композитных материалов начала свой путь от экспериментальных образцов и за минувшие 15 лет эффективно заменила сталь во многих областях промышленности и строительства. Дуг Гремел, руководитель компании Hughes Bros. (Seward, Neb.), которая занимается производством армированных изделий, рассказывает, что стеклопластиковая арматура применяется довольно часто и становится конкурентным рынком. Также известно, что база знаний по этому материалу в настоящее время достаточно полная, нежели 10 лет назад.

Композитная арматура для некоторых проектов в строительстве является единственно доступным материалом. К таким проектам относятся строительство отделений для магниторезонансной томографии в больницах или пункты на автострадах, которые взимают дорожную плату. Арматуру из стали в таких проектах невозможно использовать, т.к. она взаимодействует с электромагнитным сигналом, который исходит от оборудования.

Электромагнитной прозрачностью обладает композитная арматура и, в отличие от арматуры из стали, она имеет стойкость к коррозии. Композитная арматура очень легкая, ее вес не превышает четверти веса стальной арматуры. Доказано, что композит имеет такие теплоизоляционные свойства, которые способны препятствовать протеканию тепла в строительных конструкциях.

Фирма Hughes Bros. и фирма Pultrall (Thetford Mines, Canada) – это самые крупные компании, которые занимаются производством арматуры из композитных материалов в северной Америке. Они утверждают, что для того, чтобы изготовить композитную арматуру необходимо применить технологию пултрузии, в которой армирующим наполнителем выступает ровинг из Е-стекла, а связывает их винилэфирная смола. Композитная арматура марки Aslan, которую выпускает компания Hughes, выполняется с нанесением специальной спиральной закрутки, что добавляет арматуре волнообразный профиль, а стержни марки V-ROD фирмы Pultrall выпускаются гладкими. Снаружи такая арматура покрывается песком, который необходимо наносить во время производственного процесса. Благодаря такой технологии поверхность арматуры становится шероховатой, что помогает протеканию процесса адгезии в бетоне. Для обеспечения прочности арматуры и получения наилучшей коррозионной стойкости к щелочной среде в цементе, необходимо использовать винилэфирные смолы высокого качества и волокна необходимого размера.

Благодаря руководству ACI 440.1R-03, в котором описывается проектирование и конструирование бетона, упрочненного стеклопластиковой арматурой, разрабатывается основа бетона с применением арматуры из композитных материалов. Точность в технологии необходима, потому что механические свойства стекла не похожи на свойства обычной стали. Крупные фирмы Hughes и Pultrall входят в состав Совета Производителей арматуры из стеклопластика, который курирует Американское Общество Производителей Композитов. Их главной задачей является подготовка оптимальных требований и норм для композитной арматуры.

Проблемой даже не является то, что данная арматура не сгибается для получения требуемых конструкций, так как во время процесса гибки может повредиться покрытие. Однако можно изготовить уже изогнутую стеклопластиковую арматуру во время производства согласно представленному проекту. С выходом доступных методик тестирования армированных композитной арматурой бетонов, увеличились гарантии у конструкторов, что полученная структура будет вести себя так, как положено по предписанным требованиям. Стандарт ASTM (American Society for Testing and Materials) разрабатывает и издаёт необходимые стандарты для продуктов, материалов, систем и услуг. Руководство по тестированию композитной арматуры полностью соответствует этим стандартам.

Фирма Concrete protection products Inc. (CppI, Даллас, Техас) поставляет в США композитную арматуру марки V-ROD от компании Pultrall . Есть вся необходимая информация о последних проектах с использованием арматуры V-ROD, а именно новый мост, который перекрывает шоссе I-65 в Графсте Ньютон, штат Индиана.

Длина моста составляет 58 метров, а ширина – примерно 10,5 м. Мост насчитывает три пролета, усиленные бетонным полотном, которое проложено сверху I-образных балок из стали. Балки непосредственно установлены на бетонных опорах. Арматура из стали с эпоксидным покрытием усиливает в нижней половине бетонную плиту, которая имеет толщину 203 мм. Композитные прутья марки V-ROD используются для верхней половины бетонной плиты. Это сделано, чтобы усилить коррозионную стойкость бетона, из-за того, что в верхней части плиты существует вероятность соприкосновения с солями, которые используются для борьбы с гололедом на дорогах. Бетон в полотне армируется в этом проекте двумя видами арматуры, на расстоянии от центровых точек стержней 152 мм – арматурой #5 диаметром 16 мм в поперечном направлении, и арматурой #6 диаметром 19 мм в продольном направлении. Этот проект является одним из первых проектов мостового плотна с использованием арматуры из композитных материалов. Его спроектировал Департамент перевозок штата Индиана.

Во время возведения моста из бетона в Морисоне, штат Колорадо была применена арматура из стеклопластика марки Aslan 100 от компании Hughes Bros. Строительство моста был выполнено благодаря Департаменту перевозок Колорадо совместно с поддержкой города и Графства Денвер Паркс. Для возведения такой конструкции общей длиной 13.8 метра, который перекрывает Бир Крик, арматура из стеклопластика была использована в опорах, основаниях, в откосах стеновых крыльев, парапетах и для изогнутой монолитной арки из бетона. Компания Kansas Structural Composites изготовила цельную композитную армированную плиту, которую установили наверху бетонной арки. Арматура из композитного материала нескольких типоразмеров была предусмотрена в литых элементах моста. Чтобы получить соответствующую проекту конструкцию, потребовалось большое количество изогнутых скоб и специальных форм. Все эти конструкции были изначально подготовлены на заводе. Применение данной арматуры в проектах было всегда успешным, а на продукции марки Aslan от компании Hughes остановились из-за ее приемлемой цены. При конструировании моста придерживались всех рекомендаций ACI и применяли новейшие методики тестирования ACI440.3R-04.

Использование нового материала, который называется базальтовое волокно, возможно сделает рынок композитной арматуры еще более конкурентоспособным. Производство такого волокна расположено не только в США, но и на территории РФ и на Украине. Из достоверных источников известно, что арматура композитная на основе волокон из базальта и эпоксидной смолы на данный момент выпускается с помощью пултрузии на Украине.

Базальтовое волокно обладает более высокой плотностью по сравнению со стеклянным волокном, что обуславливается широким диапазоном температуры от -260°C до 982°C. А стеклянное волокно имеет номинальный рабочий диапазон от -60°C до 650°C. Базальт отлично подойдет для применения в конструкциях и сооружениях, которые требуют стойкости к огню, так как имеет температуру плавления 1450°C. Ещё базальт очень устойчив к щелочам в бетоне. Благодаря чему не придется использовать специальный дополнительный защитный слой в бетоне, который применяется для защиты стеклянного волокна.

Композитная арматура, несомненно, понравится людям, которые несут ответственность за принятые решения по поводу строительства на основе этого нового материала.

СЕТКИ КОМПОЗИТНЫЕ И ИХ ПРИМЕНЕНИЕ В СБОРНЫХ ПАНЕЛЯХ ИЗ БЕТОНА

Рынок продаж показал значительный рост с момента выхода первой информации о применении сеток из полимеров, усиленных за счет волокон, в конструкциях сборных панелей из бетона. Многие утверждают, что область их применения огромна и в будущем существует огромный потенциал.

Группа AltusGroup возглавляет данное направление и выступает синдикатом между пятью производителями сборных панелей из бетона и производителями арматуры, компании TechFab LLC (Anderson, S.C.). Группа создавалась специально для рекламирования продукции CarbonCast, в которой применяются сетки из углеродно-эпоксидных материалов C-GRID, чтобы заменить сталь или арматуру в сборных конструкциях

TechFab LLC объединяет в себе две компании Хексел, расположенную в Дублине и в Калифорнии, и Chomarat Group, расположенную во Франции.

По технологии C-GRID изготовляется большая сетка из арматуры на основе углепластика, которая основывается на углеродных волокнах и эпоксидной смоле. Применяется для того, чтобы заменить вторичную армирующую стальную сетку в панелях из бетона и архитектурных приложениях. Размер такой сетки может меняться и зависит от бетона, типа заполняющего вещества, а также зависит от прочностных требований, предъявляемых к панели.

Фирма AltusGroup предлагает огромный набор товара на основе CarbonCast, который включает конструкционные отдельные панели и наружную облицовку. Первичным армированием выступает обычная стальная арматура. Во время технологического процесса C-GRID в открытой конструкции сочетается наложение основы и укатка углеродных волокон, которые смачивают в эпоксидной высокореакционной смоле. Ячейка сетки меняет свой размер в диапазоне 25.4 – 76 мм, окончательный размер будет зависеть от разновидности бетона, от прочностных требований к панели и размера наполнителя. В процессе производства необходимо придать шероховатость поверхности сетки, это делается для того, чтобы улучшить прочностные связи с бетоном. Продукция C-GRID от компании TechFab знаменита своими композитными сетками, которые содержат стеклянные или полимерные волокна, сочетающиеся с различными смолами. Сетки композитные из углеродных волокон или без них всегда будут использоваться в различных направлениях в строительстве. Например, в таких как, монолитные бетонные конструкции, декоративные элементы, восстановление или ремонт.

Панели CarbonCast имеют много преимуществ, так как сетки C-GRID намного легче, чем стальные, свойства растяжения у них почти в 7 раз лучше, чем у стальных. Сетки C-GRID не коррозирует, вследствие чего, вероятность растрескивания конструкций из бетона при усадке и высыхании снижена, из-за того, что не появляются коррозионные пятна на поверхности панелей из бетона, армированных стальной арматурой. Композитные сетки благодаря своей коррозийной стойкости обеспечивают применение покрытий из бетона толщиной всего 6.35 мм, однако может потребоваться толщина покрытия до 76.2 мм для того, чтобы защитить стальную сетку от воздействия влаги. Благодаря чему вес бетонной панели будет уменьшен на 66% в сравнении с обычными панелями, которые армируются только стальной арматурой. Общий вес стены снижается за счет более легких панелей, благодаря чему необходимо меньше стальной подструктуры. Все эти составляющие позволяют снизить расходы на производство конструкций в значительной мере.

Сетка C-GRID характеризуется слабой проводимостью тепла, благодаря чему показатели тепловой изоляции у панелей не изменяются. Ещё одной особенностью является то, что в панелях с сеткой C-GRID прорезаются отверстия прямо на месте, где ведутся работы, что нереально сделать во время применения сетки из стали для армирования. Такие преимущества композитных сеток снижают расходы на ее транспортирование к месту строительства конструкции.

Продукция CarbonCast имеет огромный спрос на сегодняшний день, вследствие чего компания TechFab начала создание новейшей фабрики, которая будет оснащена несколькими линиями по производству сетки.

Сборные панели этой торговой марки применялись в различных строительных проектах, а именно для постройки кинотеатров, церквей и парковочных гаражей. Недавно был построен офисно-складской комплекс Cardinal Health недалеко от Балтимора, общая площадь которого составляет 332 000 кв. футов. Для реализации этого проекта были изготовлены панели CarbonCast общей длиной достигающей 15 м. Их применяли для создания наружных двухэтажных стен здания. Каждая панель имеет вид сэндвич структуры с изолирующим пенным слоем, толщина которого 152 мм, данный слой располагается между облицовочными панелями. Наружная кирпичная перегородка панели имеет толщину 50 мм, внутренняя кирпичная перегородка составляет 100 мм. Композитная сетка C-GRID, была расположена в перпендикулярном положении к поверхности панелей, ее задачей стало соединить внутреннюю и наружную облицовки и обеспечить конструкции усиление на срез.

ФИБРОБЕТОН

Фибробетон – это бетон, в который введены короткие волокна – фибры для улучшения свойств. Об этом материале хорошо отзываются на протяжении очень длительного времени, причем, есть достоверная информация, что еще в Римской Империи растворы для строительства изготовляли с применением конского волоса. Армирование бетона за счет таких волокон повышает его прочность и упругость вследствие того, что происходит удерживание части нагрузки, за счет чего трещины не росли при повреждении матрицы бетона. Изучать характеристики высокоэффективного цементного композита, армированного волокнами, пришлось доктору Университета штата Мичиган Виктору Ли. Он уверенно заявляет, что слава данного материала будет однозначно расти, если будут следить за сохранением его механических свойств. Этот материал характеризуется невысокой стоимостью и простым получением. Им сказано, что применение фибробетона приведет к тому, что вскоре откажутся от использования арматуры, которая работает на срез. Такой подход, несомненно, снизит материальные и трудовые затраты. Транспортировка фибробетона оказывается во много раз легче и удобней. Общие затраты, сниженные по этим статьям, однозначно оправдают расходы на применение материала, армированного волокнами.

Благодаря всемирному признанию материала фибробетона за последние 12 лет было подготовлено большое количество стандартов и руководств по его применению. С августа 2011 года начался расцвет коммерческих предложений материала фибробетон.

Lafarge SA (Paris, France) – это одна из самых больших строительных компаний, которая специализируется уже более 10 лет на высокоэффективном фибробетоне, и продвигает его под торговой маркой Ductal. Продукция Ductal состоит из кварцевой муки, смеси цемента, пластификаторов, кварцевой крошки, мелкого кварцевого песка, воды и стальных или полимерных волокон. Общая длина этой продукции составляет 12 мм. Вице президентом компании Lafarge SA и по совместительству генеральным директором направления Ductal является Вик Перри. Он заявляет, что благодаря специальной комбинации мелкозернистых порошков получится максимальная плотность во время затвердевания бетона. При таком сочетании полностью отсутствуют поры, и практически исключается попадание влаги в середину бетона, вследствие чего не происходит коррозии волокон из стали.

Фибробетон на основе волокон из поливинила часто применяется в архитектурных и декоративных целях. Этот материал предотвращает вероятность появления поверхностного травления, которое обычно проявляется при коррозии волокон из стали в бетоне. Такой метод позволяет удалять абразивность между предполагаемым местом контакта человека и бетона. Материал доставляется в мешках производителями изделий из бетона и поставщиками растворов. Вик Перри подтвердил, что при добавлении волокон, улучшается пластическая деформация материала, благодаря чему материал с легкостью выдерживает растягивающие нагрузки. А также гарантировано, что волокна имеют возможность усилить прочностные и микроструктурные свойства бетона.

Нагрузки на сжатие будут зависеть от типа применяемых волокон для материала Ductal и меняться в диапазоне от 150 МПа до 200 МПа. У бетона эта величина варьируется от 15-50 МПа. Гарантированная прочность на изгиб материала Ductal – 40 МПа. Материал Фибробетон фирмы Ductal, основанный на волокнах из стали производства Lafarge's Forta steel fibers, применялся для строительства сборных конструкций и при изготовлении нескольких изначально напряженных мостовых балок. Во Франции был построен грузовой мост общей длиной 20 м с использованием 10-ти балок I-типа, выполненных их материала Ductal. Главной задачей этих балок является удерживать цельную бетонную плиту, изготовленную по традиционному способу – с помощью армирования стальной арматурой, толщина которой 170 мм. Сборные балки без арматуры по проекту углублялись на 600 мм и были изначально напряжены стальными плетеными кабелями, толщина которых 13 мм, которые размещались в нижней кромке. Технология предусматривает, что напряжение прикладывается к кабелям до того, как Ductal заливается в форму балки. После того, как бетон покрыл кабели, и материал твердеет, кабели обрезаются, такой процесс создает напряжение сжатия в бетонной смеси.

При предварительном напряжении балки любым изгибом, по словам Перри, она не способна испытывать растягивающих нагрузок. Все что она делает – это просто «разжимается», что значительно улучшает ее свойства и характеристики. Прочность фибробетона Ductal позволяет не армировать балки арматурой, благодаря этому снижается их вес.

Фибробетонная структура Ductal имеет в сечении форму балки, напоминающую коробчатую форму без нижней кромки. Их применяют как для настила, так и для балок экспериментального моста на тестовом пути Лаборатории Федеральных Магистралей США. Такой процесс позволяет исследовать пригодность конструкции для удачного строительства в будущем высокоскоростных трасс. Нагрузки для балок «П» определила Американская ассоциация государственных магистралей и перевозок. Настилы имеют конструкцию, которая с легкостью выдерживают эти нагрузки.

Чтобы изготовить эти изначально напряженные мостовые балки на тестовом пути применялся фибробетон. Полученный из бетона материал, армированный стальными волокнами, характеризовался высокой степенью эластичности и прочности, благодаря этому применение арматуры не понадобилось. В источнике LaFarge написано, что балки из фибробетона Ductal имеют большую протяженность при весе близком к весу бетонной балки. Это позволяет довольно широко использовать фибробетон в мостовых настилах и балках.

На данный момент компания SI Concrete Systems является главным производителем армирующего волокна для бетона. Эта компания представляет волокна марок Novomesh, Fibermesh и другую продукцию из фибробетона. По словам руководителя главных подразделений компании SI Concrete Systems Хал Пэйна, такие материалы очень хорошо применять вместо вторичной армирующей сетки, нитей из стали и легкой арматуры для офисных и жилых зданий.

Компания SI занимается производством полипропиленовых волокон, стальных волокон, макросинтетических волокон и промышленных смесей. Хал Пэйн утверждает, что материалы, выполненные на основе волокон из полипропилена нужны, чтобы контролировать появление ранних стадий образования трещин. Эти трещины могут возникнуть из-за пластической усадки бетона, очень важно предотвратить их рост и появление огромных щелей во время просыхания бетона. Novomesh 950 – это новый продукт компании, который представляет собой смесь из неочищенных макросинтетических и специально подобранных фибрилированных микросинтетических волокон. По словам Пэйна применение такого продукта даст такие же отличные результаты, как и использование волокон из стали в бетоне, который предназначается для плит перекрытий.

Большим специалистом в строительстве с использованием бетона является компания Kingspan. Эта компания применяет фибродобавки для бетона, которые производятся фирмой Bekaert Building products (Германия). При изготовлении полов и кровель без применения армирующих стальных сеток в бетон добавляют формованные волокна из стали Dramix от фирмы Bekaert. Из-за того, что бетон не нуждается в армировании стальной сеткой, он является идеальным продуктом для строительства в сжатые сроки. В дополнение к этому его можно заранее не закупать, благодаря этому отсутствуют все трудозатраты, которые связаны с доставкой рулонов арматуры, резкой и установкой арматуры в многоэтажном здании до операций по заливке бетона. Полы из фибробетона устанавливаются в едином цикле - для этого лишь потребуется доставить материал, армированный волокнами, прямо к каждому месту заливки.

Разные страны предоставляют конструкторские руководства, в которых даны все методические указания и допуски для фибробетона. Это говорит о том, что фибробетон, как строительный материал, признан конструкторами, инженерами и ответственными лицами по всему миру. Перри утверждает, что применение фибробетона позволит осуществить такие преимущества, как быстрота в строительстве, усовершенствованный внешний вид, отличная упругость и устойчивость к коррозии. Такой процесс снизит расходы на обслуживание и более длительное время эксплуатации структур.

НА ГЛАВНУЮ СТРАНИЦУ

ezkm.ru

Композитный бетон

Бетон - один из самых древних строительных материалов. Первые конструкции, возведенные из бетона, были сооружены еще в Древнем Риме. Однако современный бетон, содержащий цемент, известен нам с XIX века. С тех пор технологии строительства развиваются и продолжают развиваться, что влечет за собой надобность как технологий производства бетона, строительства зданий и сооружений, так и внедрения новых материалов изменяющих состав бетонно-цементного раствора.

Основной целью развития строительной индустрии является повышение прочностных характеристик и надежности строительных конструкций с одновременным снижением затрат на строительство.

Железобетонные конструкции и их особенности