Жароупорные свойства портландцементного камня. Тепловое расширение бетона

Технология тепловой обработки и расширение бетона

При тепловой обработке бетон подвергается различным воздействиям, определяющим выбор того или иного режима Особое значение имеют деформации и напряжения, возникающие при нагреве и охлаждении. Нагрев (кроме теплой бетонной смеси) осуществляют в форме после уплотнения уложенной смеси. В результате температурного расширения компонентов смеси объем бетона увеличивается. Особое значение, имеет при этом содержание в смеси воды и воздуха, так как коэффициенты теплового расширения твердых компонентов (цементный камень и заполнитель). При пропарке и обработке горячим воздухом бетон, как уже говорилось, может более, или менее беспрепятственно расширяться как в вертикальном, так и дополнительно в горизонтальном направлении. Преимущество горячей обработки в вертикальных кассетных установках заключается в том, что расширение ограничивается формой, при обработке же горизонтальных изделий с открытой поверхностью имеются условия для свободного расширения. Структурные повреждения возникают лишь при температурном расширении компонентов смеси и прежде всего воздуха и воды. Это тот случай, когда бетон в связи с низкой собственной прочностью и возможностью свободного расширения подвергается пластической деформации, в результате чего после его охлаждения сохраняются остаточные деформации (рис. 1).

| Рис. 1. Свободное тепловое расширение воздуха, насыщенного водой, сухого воздуха, воды и составляющих бетон прочных материалов 1 — насыщенный водой воздух; 2 — сухой воздух; 3— вода; цементный камень заполнитель и цемента |

Это приводит к потере прочности бетона по сравнению с бетоном нормального твердения, тем более значительной, чем сильнее нарушена текстура бетона. Потери прочности могут составлять до 20%, но, как правило, колеблются от 5 до 15%. Их приходится компенсировать увеличением расхода цемента. Однако, если при пропарке и горячей обработке горизонтальных изделий (возможность расширения) можно добиться довольно быстрого набора прочности путем достаточного предварительного выдерживания и длительного нагрева, так, чтобы она была к каждому моменту времени больше напряжений сцепления, возникающих в результате температурного расширения, то повреждение бетона, как и при ограничении расширении формой, может быть значительно уменьшено или полностью предотвращено.

При быстром нагреве прочность бетона в связи с возникающими высокими термическими напряжениями, как правило, ниже, чем при медленном повышении температуры. На практике, эти минимальные значения прочности, часто не достигаются до нагрева, так как для этого потребовалось бы длительное выдерживание смеси (до 12 ч), что экономически не оправдывается. Поэтому необходимо компромиссное решение, позволяющее, с одной стороны, путем соблюдения заданного времени предварительного выдерживания и нагрева (табл.) предельно ограничить повреждение бетона и, с другой — ограничить дополнительный расход цемента.

Целесообразны стадийный нагрев или повышение температуры теплоносителя в арифметической прогрессии без предварительного выдерживания, так как при этом по сравнению с классической программой тепловой обработки, при которой температура повышается линейно, суммарное время предварительного выдерживания и нагрева можно сократить без значительных нарушений текстуры бетона. При этом увеличение прочности лучше согласуется с увеличением напряжений, чем при линейном повышении температуры.

Рис 2. Расширение бетона при пропаривании Время выдержки tv: 1 - 15 мин; 2 — 1 ч, 3 — 2 ч, 4 — 4 ч, 5 — 6 ч, 6 — 1 сут Вследствие пластических деформаций бетона после охлаждения появляются остаточные деформации. Сокращение времени выдержки приводит к незначительной прочности к началу нагрева и к увеличенным деформациям при нагреве. Вследствие этого наблюдаются повышенные остаточные деформации и значительные потери прочности |

Рис. 3. Возможности сокращения выдержки и нагрева за счет различных условий нагрева а - режим с предварительной выдержкой и липсиным подъемом температуры, б — ступенчатый подъем температуры (ступенчатый режим), в — npoгрессивная кривая подъема температуры |

Существует также способ ограничения нарушений текстуры горизонтальных элементов, заключающийся в приложении к свободной поверхности механических (металлическая плита) или пневматических нагрузок (несколько повышенное давление пара или воздуха). При этом для быстрого нагрева горизонтальных изделий (пропарка, горячая обработка без предварительного выдерживания) достаточно давление 0,003—0,005 Па Так как температура обработки ограничена плюс 80 — плюс 85° С, то необходимо, в отличие от обработки в автоклавах, получать избыточное давление от компрессоров Выбирать избыточное давление следует в зависимости от размеров камеры таким, чтобы не было необходимости оборудовать ее как камеру напорного типа. На рис. 2 показано влияние механического пригруза на растяжимость бетона с повышенным содержанием воздуха.

Во время фазы прогрева температура бетона остается почти постоянной и поэтому не происходят нарушающие текстуру бетона процессы расширения. При охлаждении возникают растягивающие напряжения на поверхности бетона, так как еще теплая и поэтому растянутая внутренняя зона бетонного элемента противодействует температурному сжатию ее остывшей зоны Если растягивающие напряжения, которые могут увеличиваться при усадке (в результате высыхания), при очень сильном охлаждении превышают прочность бетона на растяжение, то возникают трещины и нарушается текстура, вследствие чего происходят значительные потери прочности бетона Поэтому скорость снижения температуры изделии должна быть менее 40° С/ч. При температуре воздуха ниже 5°. С еще теплые бетонные изделия рекомендуется до их распалубки и складирования под открытым небом выдерживать в течение 12 ч при температуре выше 10" С в закрытом помещении Если это не возможно, то их нужно как можно плотнее штабелировать и закрывать теплозащитными покрытиями, чтобы избежать быстрого охлаждения. По вопросу взаимодействия между условиями тепловой обработки бетона, режимом и технологией можно сделать следующие выводы.

Марка бетона В450 режим тепловой обработки с прогрессивной кривой нагрева и максимальной температурой 65° С. Пунктирная кривая 5 расширения бетона одинакового состава с содержанием воздуха до 15% без пригруза. Относительные деформации бетона с пористостью до 35% при различных величинах пригруза при тепловой обработке по режиму с плавной кривой нагрева и температурой изотермического прогрева 65° С. Признаки деформаций расширения верхней кромки кубика (слева) 0,3 бездефектный бетонный кубик (справа) фаза нагрева, с одной стороны, характеризуется значительным повышением прочности бетона, а с другой во время этой фазы при возможности свободного расширения мо гут возникнуть опасные нарушения, снижающие конечную прочность бетона, при пропарке, горячей обработке (изготовление в кассетных установках) и комбинации одного из эти методов с применением теплой бетонной смеси сокращается общее время обработки (в случае благоприятных ее условий), необходимое для получения той же прочности (см рис 1). Чтобы избежать трещинообразования и потерь прочности, бетон внутри и вне камеры не должен слишком быстро охлаждаться. Потери прочности при тепловой обработке бетона объясняются тремя причинами нарушениями текстуры при нагреве в результате пластических деформаций, нарушениями текстуры в результате слишком быстрого охлаждения, укрупнением структуры цементного камня вследствие высокой экзотермии бетона на портландцементе.

Таким образом, при горячей обработке в кассетных установках, а также при использовании теплой смеси происходят потери прочности, которые, однако, меньше, чем при пропарке, так как первая причина снижения прочности полностью пли в значительной мере отпадает.

Влажностные условия и уход за бетоном

Бетон относится к числу капиллярно-пористых тел. Вода перемещается в бетоне всегда в направлении теплой зоны к холодной. Поэтому при нагреве возникает направленный внутрь поток влаги, усиливающийся конденсационной водой. В результате могут возникнуть, особенно при пластичной консистенции смеси и быстром повышении температуры, направленные капилляры, повышающие водопроницаемость бетона и ухудшающие его долговечность. Образование конденсата, кроме того, часто приводит к повреждениям поверхности. Уже во второй половине фазы прогрева и во время охлаждения поток влаги изменяет направление, и бетон начинает высыхать. При этом происходит усадка поверхности, повышающая опасность трещинообразования.

При сильном обезвоживании происходит необратимое укрупнение пористости, отрицательно влияющее не только на прочность, но на морозостойкость и другие свойства бетона. Отсюда следует, что наилучшие качества бетон приобретает, если уже во время тепловой обработки предотвращается его высыхание. Это достигается, например, путем обрызгивания его теплой водой во второй половине фазы нагрева или при охлаждении после пропарки. При горячей обработке изделия с открытой поверхностью незащищенный бетон начинает высыхать уже во время нагрева. В СССР «Руководства по тепловой обработке» рекомендует в этом случае перекрывать поверхность бетона слоем воды до достижения прочности 0,3—0,5 МПа. Количество воды должно быть таким, чтобы она испарилась к концу тепловой обработки. Этот способ защиты требует соответствующей конструкции форм и поэтому на практике не всегда может быть реализован Однако следует проверить, нельзя ли для новых конструкций предусмотреть с самого начала этот несомненно эффективный метод защиты от испарения. Применение пневматического избыточного давления создает благоприятные условия для ухода за бетоном, гак как давление противодействует испарению воды.

Исследования показали, что уменьшение относительной влажности теплоносителя во время нагрева до 40-60% приводит к повышению прочности, если во время последующего прогрева обеспечивается его относительная влажность 90— 95%. В основном это объясняется тем, что из-за отсутствия процесса конденсации влаги и начинающегося испарения воды в бетоне по аналогии с усадкой создается капиллярное давление порядка 0,1 МПа. Этого давления, действующего как наружный пригруз, достаточно для значительного ограничения разрушения бетона Однако во время прогрева следует обеспечить высокую относительную влажность, чтобы избежать обезвоживания бетона. Из сказанного можно сделать вывод, что сохранение влаги в бетоне во время и после тепловой обработки хотя и требует повышенных затрат, но одновременно улучшает свойства бетона и позволяет уменьшить расход цемента.

brusshatka.ru

| Материал | Коэффициент линейного теплового расширения | |

| 10-6 °С-1 | 10-6 °F-1 | |

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73.8 | 41 |

| ABS - стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12.3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72.2 |

| Ацетат бутират целлюлозы (CAB) | 25.2 | 14 |

| Барий | 20.6 | 11.4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4.5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5.9 | 3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3.7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4.9 | 2.7 |

| Древесина дуба , перпендикулярно волокнам | 5.4 | 3.0 |

| Древесина, сосна | 5 | 2.8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3.6 |

| Иттербий | 26.3 | 14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 - 46.4 |

| Кальций | 22.3 | 12.4 |

| Каменная кладка | 4.7 - 9.0 | 2.6 - 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 - 1.4 | 0.43 - 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6.7 |

| Констанан (сплав) | 18.8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12.3 |

| Медноникелевый сплав 30% | 16.2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13.5 | 7.5 |

| Мрамор | 5.5 - 14.1 | 3.1 - 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 100 | 55.6 |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44.7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3.9 |

| Нитрат целлюлозы (CN) | 100 | 55.6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13.0 |

| Осмий | 5 | 2.8 |

| Палладий | 11.8 | 6.6 |

| Песчаник | 11.6 | 6.5 |

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70.2 | 39 |

| Поликарбонат - армированный стекловолокном | 21.5 | 12 |

| Полипропилен - армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38.9 |

| Полисульфон (PSO) | 55.8 | 31 |

| Полиуретан (PUR), жесткий | 57.6 | 32 |

| Полифенилен - армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50.3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | 14 |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен - терефталий (PET) | 59.4 | 33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 - 50 | 24.0 | 13.4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6.5 |

| Селен | 3.8 | 2.1 |

| Серебро | 19.5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3.3 |

| Сплав хастелой (Hastelloy) C | 11.3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16.0 | 8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3.3 |

| Строительный (известковый) раствор | 7.3 - 13.5 | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10.4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6.5 | 3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4.8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2.5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66.6 | 37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29.7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10.4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42.8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12.2 | 6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113.9 |

| Эфир виниловый | 16 - 22 | 8.7 - 12 |

temperatures.ru

|

Материал |

Коэффициент линейного теплового расширения |

|

|

(10-6 м/(мK)) / ( 10-6 м/(мoС)) |

(10-6 дюйм/(дюйм oF)) |

|

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73.8 | 41 |

| ABS - стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12.3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72.2 |

| Ацетат бутират целлюлозы (CAB) | 25.2 | 14 |

| Барий | 20.6 | 11.4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4.5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5.9 | 3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3.7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4.9 | 2.7 |

| Древесина дуба , перпендикулярно волокнам | 5.4 | 3.0 |

| Древесина, сосна | 5 | 2.8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3.6 |

| Иттербий | 26.3 | 14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 - 46.4 |

| Кальций | 22.3 | 12.4 |

| Каменная кладка | 4.7 - 9.0 | 2.6 - 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 - 1.4 | 0.43 - 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6.7 |

| Констанан (сплав) | 18.8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12.3 |

| Медноникелевый сплав 30% | 16.2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13.5 | 7.5 |

| Мрамор | 5.5 - 14.1 | 3.1 - 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 100 | 55.6 |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44.7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3.9 |

| Нитрат целлюлозы (CN) | 100 | 55.6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13.0 |

| Осмий | 5 | 2.8 |

| Палладий | 11.8 | 6.6 |

| Песчаник | 11.6 | 6.5 |

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70.2 | 39 |

| Поликарбонат - армированный стекловолокном | 21.5 | 12 |

| Полипропилен - армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38.9 |

| Полисульфон (PSO) | 55.8 | 31 |

| Полиуретан (PUR), жесткий | 57.6 | 32 |

| Полифенилен - армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50.3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | 14 |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен - терефталий (PET) | 59.4 | 33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 - 50 | 24.0 | 13.4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6.5 |

| Селен | 3.8 | 2.1 |

| Серебро | 19.5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3.3 |

| Сплав хастелой (Hastelloy) C | 11.3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16.0 | 8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3.3 |

| Строительный (известковый) раствор | 7.3 - 13.5 | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10.4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6.5 | 3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4.8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2.5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66.6 | 37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29.7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10.4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42.8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12.2 | 6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113.9 |

|

Эфир виниловый |

16 - 22 | 8.7 - 12 |

tehtab.ru

Усадка и термическое расширение жароупорного бетона

Усадка для жароупорного бетона является важным показателем, так как такой бетон (в отличие от обычных огнеупорных изделий) предварительно не обжигается, а подвергается нагреванию непосредственно в элементах конструкции. Следовательно, вся усадка жароупорного бетона происходит в рабочем состоянии, т. е. уже в процессе эксплуатации теплового агрегата. При нагревании в бетоне возникают напряжения, зависящие от таких факторов, как термическое расширение или усадка составляющих компонентов, температура и скорость нагрева, упруго-пластические свойства и предельные деформации составляющих компонентов, относительное количество в бетоне вещества, претерпевающего усадку при нагревании, зерновой состав и максимальная крупность зерен заполнителя.

Вследствие внутренних напряжений при нагреве жароупорного бетона могут возникать не только упругие, но также пластические и остаточные деформации, а при этом нарушается структура, что сказывается на свойствах жароупорного бетона и в том числе и на усадке.

В температурном интервале от 600 (700) до 800° кривая усадки имеет примерно горизонтальный участок, т. е. усадка не увеличивается с повышением температуры. Очевидно, в этом интервале структура бетона видоизменяется. Действительно, прочность бетона в этом интервале снижается наиболее резко. При температурах выше 800° происходит дальнейшее «разрыхление» структуры бетона и прочность его снижается до минимума примерно при температуре 1000°.

Кажущаяся усадка бетона заметно уменьшается или даже наоборот—бетон как бы увеличивается в объеме. Очевидно, этому соответствует и поведение цементного камня, т. е. наблюдаемое иногда уменьшение усадки при температуре 1000° по сравнению с усадкой при 800°. При температурах 800—1100° линейная усадка жароупорных бетонов на портландцементе составляет от 0,2 до 0,7%.

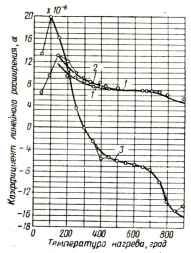

Рис. 59 Коэффициент линейного термического расширения жароупорного бетона на портландцементе с шамотным заполнителем и его составляющих в зависимости от температуры нагрева: 1—шамот; 2—бетон; 3—портландцемент с 25% тонкомолотого шамота.

Из графика (рис. 59) видно, что коэффициент термического расширения шамота в интервале температур 300—900° колеблется от и 6 10-6 до 8- 10-6. Коэффициент термического расширения жароупорного бетона на портландцементе с шамотным заполнителем соответствует коэффициенту термического расширения шамота и составляет 5- 10-6— 8 - 10-6, что свидетельствует о том, что термическое расширение бетона в большой степени зависит от заполнителя. Коэффициент термического расширения жароупорного бетона на портландцементе с заполнителем из отвального доменного шлака в интервале от 200 до 700° составляет от 8- 10-6 до 11 - 10-6, а для бетона на заполнителе из каширского котельного шлака — 4-10-6—5 - 10-6.

www.stroimt.ru

Температурный коэффициент линейного расширения бетонов

Коэффициент линейного температурного расширения для жаростойких бетонов на глиноземистом цементе и заполнителе из хромита в интервале температур от 20 до 900° С равен [c.43]Температурный коэффициент линейного расширения бетонов [c.188]

Температурный коэффициент линейного расширения некоторых цементных и бетонных материалов при 20° С [c.186]

Коэффициент линейного температурного расширения бетона на периклазовом цементе при нагревании до 1450° С равен 1,47%. Термостойкость жаростойких бетонов на шамотном заполнителе— 15—25 водяных теплосмен, а на хромитовом — порядка 5. Объемная масса бетонов с хромитовым заполнителем 3200 кг/м , а с шамотным — 1800—2000 кг1м . [c.43]

Для температур, не превышающих 500—550°, В. И. Мурашек считает возможным в качестве мелкого заполнителя применять, естественные или искусственные пески, обосновывая это тем,, что при размере зерен до 5 мм их температурное расширение и физическая анизотропность не могут существенно повлиять на снижение прочностп бетона. В. И. Мурашев не рекомендует применять пески из доломита и мергеля, а также из доломитизи-рованного и мергелистого известняков, так как температура диссоциации углекислого магния лежит в пределах 400—500°, а примесь глинистых веществ и магнезии к известняку снижает температуру его диссоциации. Для температур, превышающих 550°, применяют материалы, не содержащие большого количества кристаллического кварца и обладающие малым коэффициентом линейного расширения, достаточной огнеупорностью, термостойкостью, а также прочностью при высокой температуре. К их числу относятся базальт, диабаз, доменные шлаки, бой красного или шамотного кирпича, хродшстый железняк, магнезит и тому подобные материалы. Выбор соответствующего заполнителя зависит от величины рабочей температуры, специфических условий работы элемента конструкции и местных условий. [c.18]Фундаменты для компрессоров малой мощности (до 50 кВт) сооружают из бетона, для компрессоров и двигателей внутреннего сгорания большой мощности — из железобетона. Бетон — искусственный каменный материал, который получается в результате затвердения смеси цемента (вяжущего), щебня, песка (заполнителей) и воды. Железобетон — сочетание бетона и стальной арматуры, монолитно соединенных и работающих в конструкции как единое целое. Совместная работа материалов в железобетоне обеспечивается прочным сцеплением бетона с арматурой, относительной близостью значений температурных коэффициентов линейного расширения обоих материалов. [c.33]

Предел прочности, МПа, при. сжатии растяжении изгибе Адгезия к бетону, МПа Коэффициент линейного температурного расширения в пределах температур 40... 100 °С, ГС [c.92]

Под температурными деформациями понимают обратимые деформации, возникающие при нагреве или охлаждении материалов. Эти деформации принята оценивать температурным коэффициентом линейного расширения (ТКР). У большинства полимеров значение ТКР значительно выше [для термопластов (0,5—5) 10 1/°С], чем у бетона и стали (1-10- 1/°С). [c.21]

Примечание 1. Эмпирические формулы для вычисления температурного коэффициента линейного расширения бетонов в интервале температур от —30" до 0°С ( ) и от О до +40°С ) я з вискиости от лажностк по объему т (%) и температуры Г °С следующее [c.189]

Кроме перечисленных факторов, на работу уплотнений РВП ТКЗ первых выпусков значительное влияние оказывают температурные деформации каркаса котла, каркаса РВП, железобетонной тумбы и газовых коробов. Это связано с тем, что нижняя опора РВП не связана конструктивно с верхней, направляющей, опорой. В результате этого верхняя часть каркаса РВП, соединенная с каркасом котла, при нагревании расширяется и уводит верхнюю опору относительно нижней, установленной на железобетонной тумбе. Так как бетон и металл имеют различные коэффициенты линейного расширения, то при изменении температуры наружного воздуха ротор и корпус могут несколько смещаться относительно друг друга по высоте. На некоторых котлах ТКЗ верхняя балка РВП, в которой установлены направляющие подшипники, связывает все четыре воздухоподогревателя (котел ТПП-110). Во время работы балка нагревается (до 130—150° С) и в результате ее расширения опоры уходят от оси котла. Патрубки дымовых газов присоединены к общему коробу, который при нагревании расширяется и перекашивает корпус РВП. [c.119]

Результаты испытаний образцов бетона с магнезитовым заполнителем показывают постепенное снижение прочности от 100 до 1100°. Снижение прочности в этом интервале температур можно объяснить частичным нарушением структуры образцов, происходящим в результате температурного расширения зерен периклаза (магнезита), обладающего значительным термическим коэффициентом линейного расширения (а р. = 17-10 ). [c.45]

chem21.info

4. Температурные деформации бетона. Проектирование состава тяжёлого бетона

Похожие главы из других работ:

Автоматизация системы производства газобетона

1.4.3 Резистивные датчики деформации (РДД)

К таким этому типу датчиков относиться прибор KG-03, показанный на рисунке. Наиболее распространённый, доступный и простой по принципу действия вид датчиков деформации. РДД могут быть представлены в различных конфигурациях...

Автоматизация системы производства газобетона

2.1.3 Датчик деформации типа KG-03

Рисунок 17 - Датчик деформации KG-03 Датчик данного типа будет использоваться в данной системе. Выбор пал на него потому, что он обладает высокой степенью защиты и отлично подходит к данной системе...

Завод крупнопанельного домостроения по выпуску домов серии 111-97. П=70 тыс.м2 общей площади в год

4.2 Определение расхода компонентов бетона / состав бетона/

1. Тяжёлый бетон. Расход компонентов бетона: воды, цемента, мелкого и крупного заполнителей определяют предварительным расчетом состава бетона по соответствующим методикам. Расчёт состава бетона...

Завод по производству железобетонных изделий для промышленного строительства

4.2 Определение расхода компонентов бетона /состав бетона/

Расчет состава тяжелого бетона на плотных заполнителях Для получения наиболее экономичного бетона по расходу цемента рекомендуется принимать марку цемента в зависимости от требуемой марки бетона по таблице 9 Таблица 9 Зависимость марки...

Наблюдения за деформациями зданий и сооружений

1. ВИДЫ ДЕФОРМАЦИИ И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

Вследствие конструктивных особенностей, природных условий деятельности человека сооружения в целом и их отдельные элементы испытывают различного рода деформации...

Основания и фундаменты

2.4. Расчет деформации оснований. Определение осадки.

Осадка оснований S , с использованием расчетной схемы линейно-деформируемоей среды определяется методом послойного суммирования: где: - безразмерный коэффициент = 0...

Последствия деформаций земной поверхности на застроенной территории

2. Причины деформации земной поверхности в условиях карста

Строительное освоение сложных в инженерно-геологическом отношении территорий...

Последствия деформаций земной поверхности на застроенной территории

4. Устранение и профилактика последствий деформации земной поверхности

...

Проект на строительство 15-тиэтажной каркасно-монолитной с разрезными каменными стенами блок-секции жилого дома

3.1.4 Деформации в плите

Рисунок 3.2 Деформации монолитного ростверка Max. деформация = 1.78559 mm в узле = 251 Расчет арматуры в плите ростверка Рисунок 3.3 Значения заданные при расчете 3.1...

Проектирование 15–ти этажного монолитного жилого дома в г. Краснодар

3.1.3 Деформации в плите

Рисунок 3.2 Деформации монолитного ростверка Max. деформация = 1.78559 mm в узле = 251 3.1.4 Расчет арматуры в плите ростверка Рисунок 3.3 Значения заданные при расчете 3.1...

Проектирование несущих железобетонных конструкций многоэтажного промышленного здания

1.3 Температурные швы

Чтобы в элементах каркаса не возникали дополнительные усилия от изменения температуры, здание в необходимых случаях разрезают на отдельные самостоятельные блоки (температурные отсеки) поперечными и продольными температурными швами...

Расчет двадцатиэтажного жилого дома

4.4 Расчет армирования и деформации

Расчёт производится согласно требованиям СНиП 52-01-2003. Определение характеристик арматурных сталей выполнено согласно СП 13-102-2003. Перемещения и деформации. Перемещение по оси z Рис. 4.12 Комбинация №2 Таблица 4.6...

Расчет пространственной сейсмоустойчивой конструкции здания

6.2 Горизонтальные деформации здания

Комбинация С4 сейсмоустойчивость каркасный фундамент покрытие Максимальное горизонтальное перемещение верха здания fult в направлении Х составляет 22.5мм...

Строительные материалы

Что называется бетоном? Классификация бетонов. Требования к составляющим бетона. Факторы, влияющие на прочность и удобоукладываемость бетона

Бетомн (от фр. bйton) - искусственный каменный строительный материал, получаемый в результате формования и затвердевания рационально подобранной и уплотнённой смеси, состоящей из вяжущего вещества (цемент или др.), крупных и мелких заполнителей...

Строительство второй нитки Северо-Европейского газопровода Шексненского ЛПУ МГ "Газпром трансгаз Ухта"

4.3.1 Проверка трубопроводного перехода на прочность и деформации

1. Определим значение кольцевых напряжений 2. Коэффициент, учитывающий двухосное напряженное состояние металла трубы 3. Проверяем прочность трубопровода в продольном направлении по условию , 43.5 <63...

arh.bobrodobro.ru

Коэффициент термического расширения бетона

Величина коэффициента термического расширения бетона зависит от состава бетонной смеси и влажности в период изменения температуры. Цементный камень и заполнитель имеют разные коэффициенты термического расширения, а коэффициент термического расширения бетона отражает соотношение материалов в составе бетона. Коэффициент термического расширения цементного камня колеблется в пределах от 10ХЮ~6 до 18,ЗХЮ~6 на 1°С. Он больше, чем у заполнителя. Коэффициент термического расширения бетона зависит от количества заполнителя в смеси (табл. 7.10) и коэффициента расширения заполнителя. Влияние влажности обусловлено составляющими цементного камня и определяется тем, что коэффициент термического расширения слагается из двух частей: действительного кинетического термического коэффициента и давления набухания. Последнее увеличивается с уменьшением капиллярного давления воды в цементном камне при повышении температуры. Набухание невозможно, если образец сухой, т.е. не содержит воды, и если он насыщен. Следовательно, при этих двух предельных состояниях коэффициент термического расширения меньше, чем при частичном насыщении. На рис. 7.25 и 7.26 приведены данные для цементного камня. В бетоне мы наблюдаем те же зависимости, хотя коэффициент термического расширения меняется меньше, так как только цементный камень реагирует на изменение влажности и возраст. В табл. 7.11 приведены значения коэффициентов термического расширения бетона состава 1 :6, твердевшего на воздухе при 64%-ной относительной влажности, в воде и увлажненного после воздушного твердения. Только величины, определенные на насыщенных и высушенных образцах, дают действительные значения коэффициента термического расширения, но величины при промежуточных значениях влажности необходимы, так как они отражают реальные условия эксплуатации бетона Ьсли повышение температуры при переходе от зимы к лету сопровождается высыханием, появляется усадка и чистое расширение меньше чем при отсутствии потери бетоном воды. Химический состав и тонкость помола цемента влияют на величину коэффициента термического расширения лишь постольку, поскольку они влияют на свойства в раннем возрасте. Наличие воздушных пор влияния не оказывает. Все сказанное относится к нормальным температурам ниже 40° С. Более высокие температуры могут встречаться, например, в аэродромных покрытиях при действии отходящих газов реактивных двигателей и в производственных условиях. На рис. 7.27 показано, что при температуре выше 320°С коэффициент термического расширения бетона возрастает, возможно, вследствие дегидратации цементного камня. Значения коэффициента термического расширения приведены в табл. 7.12. Лабораторные испытания показали, что бетоны с большим коэффициентом термического расширения менее стойки к изменениям температуры, чем бетоны с меньшим значением коэффициента расширения. На рис. 7.28 показаны результаты испытаний бетона, подвергавшегося повторному нагреванию и охлаждению в интервале температур 4,4—60° С со скоростью 2,4° в минуту. Однако коэффициент термического расширения не может служить количественной характеристикой долговечности бетона, подвергающегося частым или быстрым изменениям температуры. Но более быстрое изменение температуры, чем в обычных условиях, может вызвать разрушение бетона. На рис. 7.29 показано влияние быстрого охлаждения после нагревания до указанной температуры.vogean.com