Кирпичи или блоки для стен - что лучше? Стены блочные

Блочные стены

Современные технологии позволяют выпускать широкий ассортимент блоков из различных материалов. Стены из блоков достаточно популярны из-за своих прекрасных физико-механических, теплотехнических и эксплуатационных свойств. Технология возведения стен из блоков достаточно проста.

Для возведения стен применяют как стандартные блоки из шлакобетона, бетона на гравийно-песчаной смеси, глинобетона, блоки из композитных материалов, так и блоки, изготовленные самостоятельно. Для формования блоков обычно используют деревянные разборные формы, выполненные в виде ящиков без дна с двумя разъемами, расположенными по диагонали.

Чтобы внутренние стенки форм не поглощали воду и лучше чистились, их обивают металлом, пластиком или окрашивают нитроэмалью. Размеры блоков зависят от толщины стен, ширины проемов и простенков, удобства переноски и укладки (один из возможных размеров: 390x190x190 мм). При жесткой шлакобетонной смеси и хорошем уплотнении возможна последовательная распалубка блоков сразу же после их изготовления. Отформованные блоки на две-три недели оставляют в тени под навесом. При сухой и ветреной погоде их в первые пять-семь дней периодически увлажняют. Для образования пустот используют те же пустотообразователи, что и в монолитных стенах.

Разборная форма для изготовления блоков

Достаточно широко применяются бетонные блоки с изоляционными вкладышами размером 29x24x44 см. Толщина таких блоков на 5 см меньше толщины шлакобетонных блоков с изоляционными вкладышами.

Теплоизолирующая способность кладки находится на уровне этого показателя для кирпичной кладки толщиной 90 см. Объем блока 30,62 дм3 — бетон на гравийно-песчанной смеси, 16,95 дм3 (55%) — легкий глинобетон плотностью до 600 кг/м3. Средняя масса блока — 40,3 кг. Масса блоков-половинок — 18 кг, длина — 21,5 см.

Угловые блоки предназначены для выравнивания угловой кладки и обладают достаточной теплоизолирующей способностью. Их масса — 16,9 кг, длина — 17,5 см, размер — 29x24x17,5 см.

Толщина продольных стен бетонных блоков — 2 см, поперечных — 4 см, концевых поперечных — 2 см.

Последние вместе с соседним блоком и раствором имеют толщину 5 см. Толщина изоляционных вкладышей — 7 см, кверху они сужены до 3 см. Таким образом, на верхней стороне блока появляются широкие продольные бетонные полосы для нанесения кладочного раствора и прочного соединения кладки в постельных швах.

Для производства блоков используют качественную гравийно-песчаную смесь с крупностью зерен не более 6 см. Крупную гравийно-песчаную смесь необходимо просеять через сито с ячейками 6 см.

Угловой бетонный блок с вертикальными сквозными изоляционными вкладышами

Легкий глинобетон для вкладышей приготовляют указанным выше способом из опилок, пылеватого суглинка и необходимого количества вяжущих. Плотность глинобетона должна быть примерно 600 кг/м3. Такие вкладыши не только обладают хорошей теплоизолирующей способностью, но и достаточно прочны и легко бетонируются в блоке.

Выравнивание углового блока (1) с обычным (2) и коротким блоком (3)

Изоляционные вкладыши формуют в первую очередь. При этом необходимо строго соблюдать размеры: при большей толщине вкладышей будут ослаблены стенки блока, при меньшей блок будет тяжелее и потребует большего расхода бетонной смеси.

В одну половину открытой деревянной формы вставляют предварительно изготовленные вкладыши так, чтобы своими основаниями шириной 7 см они опирались на дно. Форму закрывают, укладывают на нее деревянную раму с держателями, которые будут фиксировать при бетонировании вкладыши в проектном положении. Далее бетонируют таким же способом, как при изготовлении шлакобетонных блоков с изоляционными вкладышами.

Бетонную смесь можно было бы уплотнить в форме вручную, поскольку она достаточно пластична. Однако зазоры между изоляционными вкладышами узки (2 см), а вкладышей много. Поэтому набивать форму бетонной смесью — процесс достаточно тяжелый и долгий. В металлической форме уплотнять бетонную смесь можно с помощью вибратора. Готовые блоки следует предохранять от преждевременного высыхания, чтобы не снизить качество бетона.

Бетонный блок-половинка размером 29x24x21,5 см с изоляционными вкладышами: а — верхняя плоскость блока; б — разрез блока; 1 — бетон; 2 — легкий глинобетон

Для кладки блоков используют известково-цементный раствор марки 25, расход которого на 1 м? около 12 л.

При кладке поверх глинобетонного изоляционного пояса блоков укладывают полистирольную изоляционную ленту шириной 3 см. В середину вертикальных тычковых швов помещают также две изоляционные ленты во избежание образования тепловых мостиков. Несмотря на то, что бетон более теплопроводен, чем кирпичная кладка, кладка из тонкостенных шлакобетонных блоков не промерзает.

Для кладки средней несущей стены более экономично использовать бетонные блоки шириной 20 см (20+24+44 см), облегченные двумя вертикальными несквозными пустотами. Пустоты можно заполнить дешевым глинобетоном, но это излишне в том случае, если дом будет обогреваться центральным отоплением.

Бетонный блок (в перевернутом положении) для средней несущей стены

Наряду с блоками нормальных размеров нужны также блоки-половинки. Кладку средней несущей стены связывают с кладкой наружных стен с помощью металлических перемычек. Кладку не перевязывают, чтобы в этом месте не снизилась теплоизоляция наружных стен.

Теплоизолирующая способность кладки толщиной 50 см без глинобетонного заполнителя сравнима с этим показателем для кирпичной стены толщиной 23 см.

Блоки для средней несущей стены изготовляют из бетонной смеси марки 170 в перевернутом положении, т. е. пустотами кверху. Для образования пустот применяют деревянные плашки конической формы. Толщина стенок блока 3,5 см, поэтому смесь можно уплотнять и вручную, но наличие вибратора значительно облегчит и ускорит работу. Бетонные блоки этого типа можно использовать для средней несущей стены в том случае, если наружные стены возводят из шлакобетонных блоков с изоляционными вкладышами.

stroitelystvo-remont.ru

Блочные стены

Современные технологии позволяют выпускать широкий ассортимент блоков из различных материалов. Строительство домов из блоков приобретает все большую популярность благодаря прекрасным физико-механическим, теплотехническим и эксплуатационным свойствам блоков. Что касается самой технологии строительства домов из блоков, она достаточно проста.

Для возведения стен в строительстве домов из блоков применяют как стандартные блоки из шлакобетона, бетона на гравийно-песчаной смеси, глинобетона, блоки из композитных материалов, так и блоки, изготовленные самостоятельно. Для формования блоков обычно используют деревянные разборные формы, выполненные в виде ящиков без дна с двумя разъемами, расположенными по диагонали. Чтобы внутренние снеки форм не поглощали воду и лучше чистились, их обивают металлом, пластиком или окрашивают нитроэмалью. Размеры зависят от того, какую толщину стен вы выбрали для строительства дома из блоков. А также от ширины проемов и простенков, удобства переноски и укладки (один из возможных размеров: 390х190х190 мм). При жесткой шлакобетонной смеси и хорошем уплотнении возможна последовательная распалубка блоков сразу же после их изготовления. Отформованные блоки на две-три недели оставляют в тени под навесом. При сухой и ветреной погоде их в первые пять-семь дней периодически увлажняют. Для образования пустот используют те же пустотообразователи, что и в монолитных стенах.

Разборная форма для изготовления блоков

Блоки из бетона на гравийно-песчаной смеси с вертикальными вкладышами из легкого глинобетона: а - верхняя плоскость бетона; б - нижняя плоскость блока; 1 - бетон; 2 - легкий глинобетон

Теплоизолирующая способность кладки находится на уровне этого показателя для кирпичной кладки толщиной 90 см. Объем блока 30,62 дм3 - бетон на гравийно-песчаной смеси, 16,95 дм3 (55%) - легкий глинобетон плотностью до 600 кг/м3. Средняя масса блока 40,3 кг. Масса блоков-половинок 18 кг, длина 21,5 см.

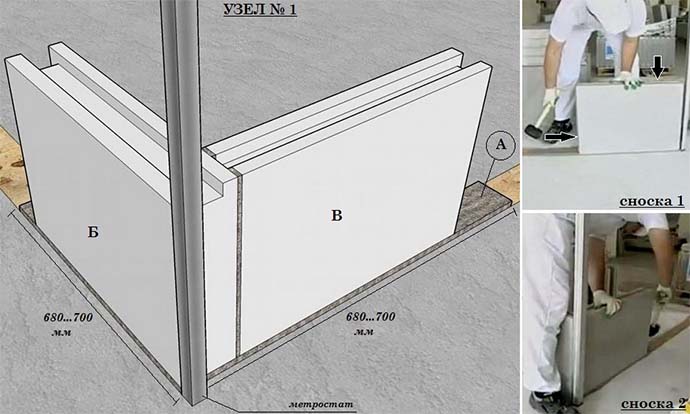

Угловые блоки предназначены для выравнивания угловой кладки и обладают достаточной теплоизолирующей способностью. Их масса 16,9 кг, длина 17,5 см, размер 29х24х17,5 см.

Толщина продольных стен бетонных блоков 2 см, поперечных - 4 см, концевых поперечных - 2 см. Последние вместе с соседним блоком и раствором имеют толщину 5 см. Толщина изоляционных вкладышей 7 см, кверху они сужены до 3 см. Таким образом, на верхней стороне блока появляются широкие продольные бетонные полосы для нанесения кладочного раствора и прочного соединения кладки в постельных швах.

Для производства блоков используют качественную гравийно-песчаную смесь с крупностью зерен не более 6 см. Крупную гравийно-песчаную смесь необходимо просеять через сито с ячейками 6 см.

Легкий глинобетон для вкладышей приготовляют указанным выше способом из опилок, пылеватого суглинка и необходимого количества вяжущих. Плотность глинобетона должна быть примерно 600 кг/м3. Такие вкладыши не только обладают хорошей теплоизолирующей способностью, но и достаточно прочны и легко бетонируются в блоке.

Изоляционные вкладыши формуют в первую очередь При этом необходимо строго соблюдать размеры: при большей толщине вкладышей будут ослаблены стенки блока, при меньшей - блок будет тяжелее и потребует большего расхода бетонной смеси.

В одну половину открытой деревянной формы вставляют предварительно изготовленные вкладыши так, чтобы своими основаниями шириной 7 см они опирались на дно. Форму закрывают, укладывают на нее деревянную раму с держателями, которые будут фиксировать при бетонировании вкладыши в проектном положении. Далее бетонируют таким же способом, как при изготовлении шлакобетонных блоков с изоляционными вкладышами.

Бетонную смесь можно было бы уплотнить в форме вручную, поскольку она достаточно пластична. Однако зазоры между изоляционными вкладышами узки (2 см), а вкладышей много. Поэтому набивать форму бетонной смесью - процесс достаточно тяжелый и долгий. В металлической форме уплотнять бетонную смесь можно с помощью вибратора. Готовые блоки следует предохранять от преждевременного высыхания, чтобы не снизить качество бетона.

Для кладки блоков используют известково-цементный раствор марки 25, расход которого на 1 м2 около 12 л.

При кладке поверх глинобетонного изоляционного пояса блоков укладывают полистирольную изоляционную ленту шириной 3 см. В середину вертикальных тычковых швов помещают также две изоляционные ленты во избежание образования тепловых мостиков. Несмотря на то что бетон более теплопроводен, чем кирпичная кладка, кладка из тонкостенных шлакобетонных блоков не промерзает.

Для кладки средней несущей стены более экономично использовать бетонные блоки шириной 20 см (20+24+44), облегченные двумя вертикальными несквозными пустотами. Пустоты можно заполнить дешевым глинобетоном, но это излишне в том случае, если дом будет обогреваться центральным отоплением.

Бетонный блок (в перевернутом положении) для средней несущей стены

Наряду с блоками нормальных размеров нужны так же блоки-половинки. Кладку средней несущей стены связывают с кладкой наружных стен с помощью металлических перемычек. Кладку не перевязывают, чтобы в этом месте не снизилась теплоизоляция наружных стен.

Теплоизолирующая способность кладки толщиной 50 см, без глинобетонного заполнителя сравнима с этим показателем для кирпичной стены толщиной 23 см.

Блоки для средней несущей стены изготовляют из бетонной смеси марки 170 в перевернутом положении, т.е. пустотами кверху. Для образования пустот применяют деревянные плашки конической формы. Толщина стенок блока 3,5 см, поэтому смесь можно уплотнять и вручную, но наличие вибратора значительно облегчит и ускорит работу. Бетонные блоки этого типа можно использовать для средней несущей стены в этом случае, если наружные стены возводят из шлакобетонных блоков с изоляционными вкладышами.

house.aggress.ru

размеры, цена за м3 и штуку

При возведении межкомнатных стен из блоков используются материалы на основе газосиликата и пенобетона, керамзита, арболита, гипса и глины. Некоторые производители выпускают специальные перегородочные панели для ускоренного строительства. Все блоки условно разделяются на пустотные и полнотелые, гладкие или имеющие систему паз-гребень.

Оглавление:

- Классификация

- Критерии выбора

- Средние цены

Разновидности блокоч

1. Стеновые с ячеистой структурой.

Этот тип относится к самым востребованным: легкие изделия из пенобетона и газосиликата отлично изолируют помещения от шума и хорошо держат тепло. Они представлены конструкционно-теплоизоляционными полнотелыми блоками толщиной от 75 до 200 мм, длиной до 625 и высотой до 500 с маркой плотности от 400 кг/м3 и выше, морозостойкостью до 100 циклов и минимальной усадкой и паропроницаемостью не ниже 0,2 мг/м·ч·Па. Лучшие показатели наблюдаются у вариантов с автоклавной обработкой, они имеют точные размеры и стабильные характеристики. Перегородочный пеноблок уступает в прочности и качестве, но выигрывает в цене, его стоит выбрать при ограниченном бюджете.

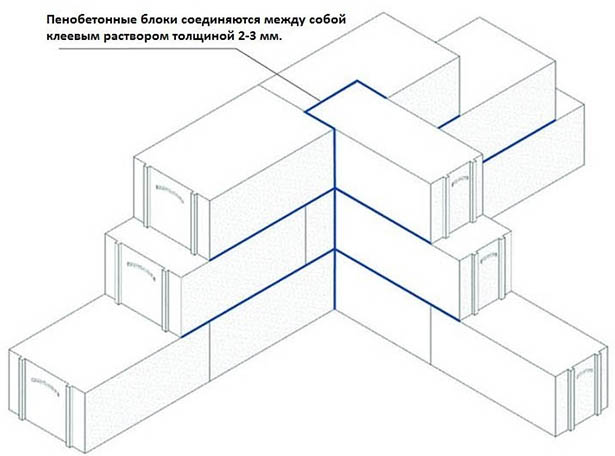

Укладываются на тонкий слой специального клея, при их использовании конструкция получается ровной и красивой. Они легко поддаются распилу и штробированию и подходят для строительства арок. К недостаткам относят плохую устойчивость к нагрузкам на изгиб (их применение в сейсмически опасных зонах ограничено, при высоте внутренней перегородки свыше 3 м требуется ее усиление) и низкие самонесущие способности (что проявляется в слабом удержании метизов и потребности в увеличении толщины стен при планировании крепления тяжелых предметов или монтажа розеток).

2. Керамзитобетон.

Тяжелые и плотные шлакоблоки редко подбираются для кладки межкомнатных стен, исключение составляют лишь капитальные конструкции. Но при замене шлака на легкие гранулы обожженной глины таких ограничений нет, полученные изделия имеют оптимальные изоляционные и прочностные характеристики, долгий срок службы и хорошую влагостойкость. Для возведения перегородок применяются крупнощелевые и цельные керамзитобетонные блоки размером в пределах 400×200×120 мм, с плотностью от 900 до 1200 кг/м2 и маркой прочности до М50.

Могут иметь исполнение паз-гребень или гладкие торцы, их кладку ведут на ЦПС, в идеале – с добавками пеностекла или перлита. К преимуществам этого варианта относят надежность и долговечность, обеспечение хорошего микроклимата, высокие несущие способности внутренних стен, возможность их эксплуатации в помещениях с повышенной влажностью и простоту монтажа. Учитываемыми недостатками является неприглядный внешний вид (минимальная толщина штукатурного слоя составляет 7 мм) и низкая устойчивость к ударным нагрузкам (каналы под коммуникации или любые отверстия закладываются заранее, при распиле имеют неаккуратные края).

3. Поризованная керамика.

По качеству и прочности не уступают кирпичу, но выигрывают у него в весе, размерах и простоте кладки. Керамические стеновые блоки получают путем обжига глиняной основы в формах с закладкой внутри древесной стружки для образования пор. Выдерживают нагрузку на сжатие в пределах 100-150 кгс/м2, не менее 50 циклов промерзания и прямое воздействие огня. Перегородки из этого материала хорошо поглощают звук за счет внутренних пустот и сохраняют в помещениях тепло. Вес одного крупноформатного изделия не превышает 12 кг, нагрузка на фундамент сведена к минимуму.

Существенным минусом является высокая цена, итоговые затраты на кладку в сравнении с другими разновидностями возрастают вдвое. Этот вариант выбирается при строительстве внутренних стен «на века», в идеале – одновременно с наружными стенами, для разборных конструкций он не подходит.

Других недостатков нет, они обеспечивают идеальный микроклимат и влажность, без проблем выдерживают вес креплений (по аналогии с газосиликатом используются специализированные анкера и дюбеля, но несущие способности у них выше в разы), накапливают тепло внутри и хорошо выглядят даже без отделки.

4. Гипсовые стеновые пазогребневые блоки.

Категорически не подходят для возведения несущих систем, но довольно востребованы в качестве разделительных. Представлены полнотелыми или пустотными панелями 667×500 мм с толщиной от 80 до 100 с разной степенью влагостойкости. Они применяются до 4,2 м по высоте и соединяются между собой с помощью клея и металлических скоб. Плотность гипсовых перегородочных элементов варьируется в пределах 1100-1300 кг/м3, вес облегченных типов составляет 24 кг, стандартных – до 37. Их выдерживаемая нагрузка на сжатие достигает 35 кгс/м2, на изгиб – 17.

Такую продукцию реализуют известные производители гипсовых смесей (Кнауф, Forman, Волма и другие), приобретаются поштучно. Величина поглощения влаги у специализированных видов не превышает 5%, такие панели не деформируются под ее воздействием. К преимуществам использования относят высокую скорость сборки внутренних перегородок, возможность прокладки в них коммуникаций и простоту отделки. К недостаткам – низкую устойчивость к механическим повреждениям и не лучшие изоляционные свойства. Итоговые затраты на возведение разделительных конструкций превышают средние.

5. Арболитовые блоки.

Композиционные материалы на органическом заполнителе имеют отличные показатели энергосбережения и шумопоглощения, мало весят и позволят перегородкам дышать. В качестве используются полнотелые гладкие изделия толщиной от 100 мм, плотностью не ниже 600 кг/м3 и усадкой в пределах 0,4%. Они соответствуют нормам пожарной и санитарной безопасности, обеспечивают хороший микроклимат, по аналогии с керамзитобетоном их советуют купить при необходимости заложения внутренних несущих стен. К минусам относят потребность в грамотной защите от пара и влаги и ограничения при выборе варианта облицовки.

Выбор материала для перегородки

Проблемы могут возникнуть лишь при поиске качественного арболита. Учитываются следующие факторы:

- Назначение конструкции и ожидаемые весовые нагрузки. Для временного разделения лучше всего подойдут гипсовые панели или пеноблоки, для несущих внутренних стен – керамзитобетон, газосиликат, арболит или керамика. Материалы с ячеистой структурой имеют худшие способности к удержанию крепежей.

- Вес. Согласно строительным нормам тяжелые изделия разрешается укладывать только на ж/б, кирпичное или блочное основание.

- Ожидаемые влажностные нагрузки. При необходимости разделения ванных и аналогичных помещений предпочтение отдается керамзитобетону, влагостойким гипсовым элементам или поризованной керамике.

- Потребность в акустическом комфорте. Хорошую звукоизоляцию обеспечит только кирпич, для достижения нормативных 51-52 дБ толщины в 80-100 мм из любого другого вышеперечисленного вида недостаточно.

- Допустимые затраты на облицовку, минимум вложений потребуется при отделке гипса, поризованной керамики и автоклавного газобетона.

- Архитектурная сложность. При желании заложения арочных проемов стоит купить гипсовые панели или газосиликатные блоки для внутренних перегородок, как самые простые в обработке.

Стоимость материала

| Тип | Размеры, мм | Вес, кг | Коэффициент теплопроводности, Вт/м·°C | Цена за штуку, рубли | Цена за 1 м3, рубли |

| Блоки из автоклавного газобетона PORITEP D500 | 625×250×150 | 14,65 | 0,11 | 80 | 3400 |

| Керамический поризованный Porotherm 12 с системой паз-гребень | 510×219×120 | 11,5 | 0,24 | 78 | 5800 |

| 3-х щелевой керамзитобетонные блок | 390×190×90 | 7,5 | 0,35 | 22 | 3350 |

| То же, полнотелый | 11 | 27 | 4100 | ||

| Гипсовая пазогребневая влагостойкая плита Кнауф | 667×500×80 | 26 | 0,29 | 240 | — |

| Арболитовые D600 | 500×300×100 | 9,75 | 0,12 | 55 | 3700 |

stroitel-lab.ru

Блочные стены - строительство

Блочные стены

Современные технологии позволяют выпускать широкий ассортимент блоков из различных материалов. Стены из блоков достаточно популярны из-за своих прекрасных физико-механических, теплотехнических и эксплуатационных свойств. Технология возведения стен из блоков достаточно проста.

Для возведения стен применяют как стандартные блоки из шлакобетона, бетона на гравийно-песчаной смеси, глинобетона, блоки из композитных материалов, так и блоки, изготовленные самостоятельно. Для формования блоков обычно используют деревянные разборные формы, выполненные в виде ящиков без дна с двумя разъемами, расположенными по диагонали.

Чтобы внутренние стенки форм не поглощали воду и лучше чистились, их обивают металлом, пластиком или окрашивают нитроэмалью. Размеры блоков зависят от толщины стен, ширины проемов и простенков, удобства переноски и укладки (один из возможных размеров: 390x190x190 мм). При жесткой шлакобетонной смеси и хорошем уплотнении возможна последовательная распалубка блоков сразу же после их изготовления. Отформованные блоки на две-три недели оставляют в тени под навесом. При сухой и ветреной погоде их в первые пять-семь дней периодически увлажняют. Для образования пустот используют те же пустотообразователи, что и в монолитных стенах.

Разборная форма для изготовления блоков

Достаточно широко применяются бетонные блоки с изоляционными вкладышами размером 29x24x44 см. Толщина таких блоков на 5 см меньше толщины шлакобетонных блоков с изоляционными вкладышами.

Теплоизолирующая способность кладки находится на уровне этого показателя для кирпичной кладки толщиной 90 см. Объем блока 30,62 дм3 — бетон на гравийно-песчанной смеси, 16,95 дм3 (55%) — легкий глинобетон плотностью до 600 кг/м3. Средняя масса блока — 40,3 кг. Масса блоков-половинок — 18 кг, длина — 21,5 см.

Угловые блоки предназначены для выравнивания угловой кладки и обладают достаточной теплоизолирующей способностью. Их масса — 16,9 кг, длина — 17,5 см, размер — 29x24x17,5 см.

Толщина продольных стен бетонных блоков — 2 см, поперечных — 4 см, концевых поперечных — 2 см.

Последние вместе с соседним блоком и раствором имеют толщину 5 см. Толщина изоляционных вкладышей — 7 см, кверху они сужены до 3 см. Таким образом, на верхней стороне блока появляются широкие продольные бетонные полосы для нанесения кладочного раствора и прочного соединения кладки в постельных швах.

Для производства блоков используют качественную гравийно-песчаную смесь с крупностью зерен не более 6 см. Крупную гравийно-песчаную смесь необходимо просеять через сито с ячейками 6 см.

Угловой бетонный блок с вертикальными сквозными изоляционными вкладышами

Легкий глинобетон для вкладышей приготовляют указанным выше способом из опилок, пылеватого суглинка и необходимого количества вяжущих. Плотность глинобетона должна быть примерно 600 кг/м3. Такие вкладыши не только обладают хорошей теплоизолирующей способностью, но и достаточно прочны и легко бетонируются в блоке.

Выравнивание углового блока (1) с обычным (2) и коротким блоком (3)

Изоляционные вкладыши формуют в первую очередь. При этом необходимо строго соблюдать размеры: при большей толщине вкладышей будут ослаблены стенки блока, при меньшей блок будет тяжелее и потребует большего расхода бетонной смеси.

В одну половину открытой деревянной формы вставляют предварительно изготовленные вкладыши так, чтобы своими основаниями шириной 7 см они опирались на дно. Форму закрывают, укладывают на нее деревянную раму с держателями, которые будут фиксировать при бетонировании вкладыши в проектном положении. Далее бетонируют таким же способом, как при изготовлении шлакобетонных блоков с изоляционными вкладышами.

Бетонную смесь можно было бы уплотнить в форме вручную, поскольку она достаточно пластична. Однако зазоры между изоляционными вкладышами узки (2 см), а вкладышей много. Поэтому набивать форму бетонной смесью — процесс достаточно тяжелый и долгий. В металлической форме уплотнять бетонную смесь можно с помощью вибратора. Готовые блоки следует предохранять от преждевременного высыхания, чтобы не снизить качество бетона.

Бетонный блок-половинка размером 29x24x21,5 см с изоляционными вкладышами: а — верхняя плоскость блока; б — разрез блока; 1 — бетон; 2 — легкий глинобетон

Для кладки блоков используют известково-цементный раствор марки 25, расход которого на 1 м? около 12 л.

При кладке поверх глинобетонного изоляционного пояса блоков укладывают полистирольную изоляционную ленту шириной 3 см. В середину вертикальных тычковых швов помещают также две изоляционные ленты во избежание образования тепловых мостиков. Несмотря на то, что бетон более теплопроводен, чем кирпичная кладка, кладка из тонкостенных шлакобетонных блоков не промерзает.

Для кладки средней несущей стены более экономично использовать бетонные блоки шириной 20 см (20+24+44 см), облегченные двумя вертикальными несквозными пустотами. Пустоты можно заполнить дешевым глинобетоном, но это излишне в том случае, если дом будет обогреваться центральным отоплением.

Бетонный блок (в перевернутом положении) для средней несущей стены

Наряду с блоками нормальных размеров нужны также блоки-половинки. Кладку средней несущей стены связывают с кладкой наружных стен с помощью металлических перемычек. Кладку не перевязывают, чтобы в этом месте не снизилась теплоизоляция наружных стен.

Теплоизолирующая способность кладки толщиной 50 см без глинобетонного заполнителя сравнима с этим показателем для кирпичной стены толщиной 23 см.

Блоки для средней несущей стены изготовляют из бетонной смеси марки 170 в перевернутом положении, т. е. пустотами кверху. Для образования пустот применяют деревянные плашки конической формы. Толщина стенок блока 3,5 см, поэтому смесь можно уплотнять и вручную, но наличие вибратора значительно облегчит и ускорит работу. Бетонные блоки этого типа можно использовать для средней несущей стены в том случае, если наружные стены возводят из шлакобетонных блоков с изоляционными вкладышами.

По материалам сайта: http://stroitelystvo-remont.ru

fix-builder.ru

Кирпич или блок. Какие стены лучше кирпичные или блочные

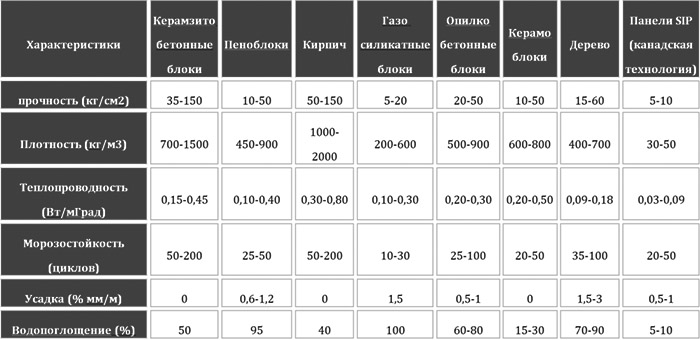

Каждый из стеновых материалов обладает своими преимуществами и недостатками, от которых зависит область их применения.

Чтоб вам легче было определиться с выбором материала для возведения своего загородного дома, ниже мы рассмотрим характеристики различных блоков и кирпича.

Блок керамзитобетонный

В сравнении с остальными блоками обладает более высоким уровнем прочности и морозостойкости, что в совокупности дает значительный срок службы, а также отличную надежность конструкции. Благодаря тому, что уровень водопоглощения у керамзитобетонного блока самый низкий, он не нуждается в уходе и обладает стойкостью к погодным явлениям.

Еще одним его положительным свойством является отсутствие усадки – это позволяет в будущем избежать появления на стенах трещин, а также изменения геометрии стен.

Благодаря продолжительному периоду остывания увеличивается уровень комфорта, поскольку уменьшаются перепады температур внутри строения. Невысокая стоимость данных блоков так же относится к преимуществам материала.

Если говорить о недостатках керамзитобетонных блоков, то это неидеальная (в сравнении с пенобетоном) геометрия. То же относится и к весу блоков – он довольно большой.

Блок пенобетонный (пеноблок)

Обладает меньшим весом, а также идеальной геометрией – это значительно облегчает монтаж стен. Запас прочности пеноблока достаточный, однако это при условии грамотной изоляции и утепления стен от атмосферных воздействий, т.к. морозостойкость у него довольно низка, а водопоглощение близится к 100%.

Долгий срок службы конструкция из пеноблока может иметь лишь при условии грамотной изоляции.

В качестве минуса отмечают неудобство крепежа (пористая структура блоков не позволяет надежно закреплять в нем дюбеля). Кроме того, пористая структура материала представляет собой удобную среду для появления разнообразных грибков. Имеет усадку, в результате чего на стенах постройки могут появиться трещины. Стоимость довольно высока.

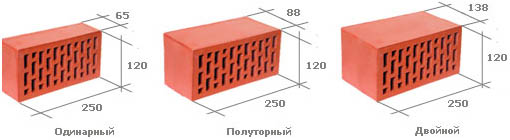

Кирпич

Подобно керамзитобетонным блокам кирпич обладает хорошим запасом прочности, а также достаточной морозостойкости. Благодаря этому кирпичные стены долговечны и стойки к атмосферным явлениям. Благодаря низкому уровню водопоглощения кирпич также можно использовать в качестве облицовочного материала.

Среди минусов необходимо отметить трудоемкость монтажа, невысокие теплоизоляционные свойства, высокая стоимость как самого материала, так и услуг по кладке, довольно большой расход кладочного раствора.

Блок газосиликатный

Обладает наименьшим весом, а также идеальной геометрией. Это позволяет уменьшить время строительных работ, облегчает монтаж материала. Достоинством также является возможность укладки блоков на клей, что минимизирует неудобства при работе в жилых квартирах.

Недостатками являются следующие качества газосиликатного блока: низкий уровень прочности, морозостойкости, высокий уровень водопоглощения – это ограничивает сферу его применения только сухими и теплыми помещениями в качестве материала для перегородок.

Кроме того, данный материал, подобно пенобетону, склонен к появлению грибка. Обладает усадкой, что ведет к появлению на стенах трещин.

Блок опилкобетонной

Преимуществом является довольно низкая стоимость, а также малый вес. Однако из-за высокого уровня водопоглощения, а также недостаточно высокого уровня морозостойкости срок эксплуатации стен, выполненных из данного материала, ограничен.

Кроме того, опилкобетонные блоки обладают плохой геометрией, т.к. входящие в состав бетона опилки в процессе прессования меняют геометрию.

Шлакоблок

Данный строительный материал является на сегодняшний день уже устаревшим. Преимуществами является небольшой вес и низкая стоимость блоков. Из-за использования в качестве сырья доменного шлака он обладает низким уровнем экологичности.

Кроме того, шлакоблок обладает плохими показателями по водопоглощению и морозостойкости, что значительно уменьшает срок службы стен.

На сегодняшний день он заменен экологически чистым керамзитобетонным блоком, который по наиболее важным показателям намного превосходит шлакоблоки.

Так какой же из блоков выбрать? Строители европейских и иных развитых стран отдают предпочтение керамзитобетонным блокам, как наиболее оптимальному варианту по сочетанию параметров. В Европе доля строительства из керамзитобетонных блоков превышает 50%.

Кирпич также широко используется, но больше в качестве облицовочного материала, чему способствует его презентабельный внешний облик и уровень долговечности.

Из вышеприведенных данных можно заключить, что для возведения стен загородных домов оптимальным материалом является керамзитобетонный блок, а для фасадного материала лучше выбрать кирпич.

Статьи о стенах в загородных домах

www.gvozdem.ru

БЛОЧНЫЕ СТЕНЫ

Как Построить дом

Современные технологии позволяют выпускать широкий ассортимент блоков из различных материалов. Стены из блоков достаточно популярны из-за своих прекрасных физико-механических, теплотехнических и эксплуатационных свойств. Технология возведения стен из блоков достаточно проста.

Для возведения стен применяют как стандартные блоки из шлакобетона, бетона на гравийно-песчаной смеси, глинобетона, блоки из композитных материалов, так и блоки, изготовленные самостоятельно. Для формования блоков обычно используют деревянные разборные формы, выполненные в виде ящиков без дна с двумя разъемами, расположенными по диагонали. Чтобы внутренние стенки форм не поглощали воду и лучше чистились, их обивают металлом, пластиком или окрашивают нитроэмалью. Размеры блоков зависят от толщины стен, ширины проемов и простенков, удобства переноски и укладки (один из возможных размеров: 390x190x190 мм). При жесткой шлакобетонной смеси и хорошем уплотнении возможна последовательная распалубка блоков сразу же после их изготовления. Отформованные блоки на две-три недели оставляют в тени под навесом. При сухой и ветреной погоде их в первые пять - семь дней периодически увлажняют. Для образования пустот используют те же пустотообразователи, что и 3 монолитных стенах.

| Разборная форма для изготовления блоков |

Достаточно широко применяются бетонные блоки с изоляционными вкладышами размером 29x24x44 см. Толщина таких блоков на 5 см меньше толщины шлакобетонных блоков с изоляционными вкладышами.

| °ки из бетона на гравийно-песчаной смеси с вертикальными а ^ изоляционными вкладышами из легкого глинобетона: тон- В-)ЄрХНЯЯ плоскость бетона; б — нижняя плоскость блока; 1 — бе - • 1 ~ легкий глинобетон. |

Теплоизолирующая способность кладки находится на уровне этого показателя для кирпичной кладки толщи_ ной' 90 см. Объем блока 30,62 дм3 — бетон на гравийно - песчанной смеси, 16,95 дм3 (55%) — легкий глинобетон плотностью до 600 кг/м3. Средняя масса блока — 40,3 кг Масса блоков-половинок — 18 кг, длина — 21,5 см.

Угловые блоки предназначены для выравнивания угловой кладки и обладают достаточной теплоизолирую, щей способностью. Их масса — 16,9 кг, длина — 17,5 см 1 размер — 29x24x17,5 см.

| Сквозными изоляционными вкладышами |

| Выравнивание углового блока 1 с обычным 2 и коротким блоком |

Толщина продольных стен бетонных блоков — 2 см, оперенных — 4 см, концевых поперечных — 2 см. По - П елние вместе с соседним блоком и раствором имеют олШИНУ 5"см. Толщина изоляционных вкладышей — 7 см, кверху они сужены до 3 см. Таким образом, на верхней стороне блока появляются широкие продольные бетонные полосы для нанесения кладочного раствора и прочного соединения кладки в постельных швах.

Для производства блоков используют качественную гравийно-песчаную смесь с крупностью зерен не более 6 см. Крупную гравийно-песчаную смесь необходимо просеять через сито с ячейками 6 см.

Легкий глинобетон для вкладышей приготовляют указанным выше способом из опилок, пылеватого суглинка и необходимого количества вяжущих. Плотность глинобетона должна быть примерно 600 кг/м3. Такие вкладыши не только обладают хорошей теплоизолирующей способностью, но и достаточно прочны и легко бетонируются в блоке.

Изоляционные вкладыши формуют в первую очередь. При этом необходимо строго соблюдать размеры: при большей толщине вкладышей будут ослаблены стенки блока, при меньшей блок будет тяжелее и потребует большего расхода бетонной смеси.

В одну половину открытой деревянной формы вставляют предварительно изготовленные вкладыши так, чтобы своими основаниями шириной 7 см они опирались на дно. Форму закрывают, укладывают на нее деревянную раму с держателями, которые будут фиксировать при бетонировании вкладыши в проектном положении. Далее бетонируют таким же способом, как при изготовлении шлакобетонных блоков с изоляционными вкладышами.

Бетонную смесь можно было бы уплотнить в форме УЧную, поскольку она достаточно пластична. Однако Ры между изоляционными вкладышами узки (2 см),

Бетонный блок-половинка размером 29*24x21,5 см с изоляционными вкладышами: а — верхняя плоскость блока; б — разрез блока;

1 — бетон; 2 — легкий глинобетон.

А вкладышей много. Поэтому набивать форму бетонной смесью — процесс достаточно тяжелый идолгий. В металлической форме уплотнять бетонную смесь можно с помощью вибратора. Готовые блоки следует предохранять от преждевременного высыхания,, чтобы не снизить качество бетона.

Для кладки блоков используют известково-цемент- ный раствор марки 25, расход которого на 1 м2 около 12 л. ч

При кладке поверх глинобетонного изоляционного пояса блоков укладывают полистирольнУю изоляционную ленту шириной 3 см. В середину вертикальных тычковых швов помещают также две изоляционные ленты во избежание образования тепловых Костиков. Несмотря на то, что бетон более теплопроводен, чем кирпичная кладка, кладка из тонкостенных шлакобетонных блоков не промерзает. х

Для кладки средней несущей стены более экономично использовать бетонные блоки шириной 20 см (20+24+44 см), облегченные двумя вертикальными несквозными пустотами. Пустоты можно заполнить деше-> іґ

Вым глинобетоном, но это излишне в том случае, если дом будет обогреваться центральным отоплением.

Наряду с блоками нормальных размеров нужны также блоки-половинки. Кладку средней несущей стены связывают с кладкой наружных стен с помощью металлических перемычек. Кладку не перевязывают, чтобы в этом месте не снизилась теплоизоляция наружных стен.

Теплоизолирующая способность кладки толщиной 50 см без глинобетонного заполнителя сравнима с этим показателем для кирпичной стены толщиной 23 см.

| Бетонный блок (в перевернутом положении) для средней несущей стены |

Блоки для средней несущей стены изготовляют из бетонной смеси марки 170 в перевернутом положении, т. е. пустотами кверху. Для образования пустот применяют деревянные плашки конической формы. Толщина стенок блока 3,5 см, поэтому смесь можно уплотнять и вручную, но наличие вибратора значительно облегчит и Ускорит работу. Бетонные блоки этого типа можно использовать для средней несущей стены в том случае, если наружные стены возводят из шлакобетонных блоков с изоляционными вкладышами.

Многие при строительстве крыши отдают предпочтение именно металлочерепице, поскольку она долговечная, красиво смотрится, является высокоэкологичной и стоит не так уж и дорого. К тому же, монтируется металлочерепица достаточно просто, внешние …

Для прочности фундамента в основании зданий или сооружений забивают деревянные, металлические или железобетонные стержни – сваи. В зависимости от грунтовых условий используются различные методы погружения этих строительных элементов. Сваи могут …

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ БЕЗ ЦЕМЕНТА Блоки изготавливаются без цемента, на основе веществ, которые при определенных условиях образуют цементирующий состав, превосходящий по прочности цемент. Основной компонент — жидкое стекло. Жидкое …

msd.com.ua

Блочные стены - строительство

Книги

Блочные стены

Современные технологии позволяют выпускать широкий ассортимент блоков из различных материалов. Строительство домов из блоков приобретает все большую популярность благодаря прекрасным физико-механическим, теплотехническим и эксплуатационным свойствам блоков. Что касается самой технологии строительства домов из блоков, она достаточно проста.

Для возведения стен в строительстве домов из блоков применяют как стандартные блоки из шлакобетона, бетона на гравийно-песчаной смеси, глинобетона, блоки из композитных материалов, так и блоки, изготовленные самостоятельно. Для формования блоков обычно используют деревянные разборные формы, выполненные в виде ящиков без дна с двумя разъемами, расположенными по диагонали. Чтобы внутренние снеки форм не поглощали воду и лучше чистились, их обивают металлом, пластиком или окрашивают нитроэмалью. Размеры зависят от того, какую толщину стен вы выбрали для строительства дома из блоков. А также от ширины проемов и простенков, удобства переноски и укладки (один из возможных размеров: 390х190х190 мм). При жесткой шлакобетонной смеси и хорошем уплотнении возможна последовательная распалубка блоков сразу же после их изготовления. Отформованные блоки на две-три недели оставляют в тени под навесом. При сухой и ветреной погоде их в первые пять-семь дней периодически увлажняют. Для образования пустот используют те же пустотообразователи, что и в монолитных стенах.

Разборная форма для изготовления блоков

Блоки из бетона на гравийно-песчаной смеси с вертикальными вкладышами из легкого глинобетона. а - верхняя плоскость бетона; б - нижняя плоскость блока; 1 - бетон; 2 - легкий глинобетон

Теплоизолирующая способность кладки находится на уровне этого показателя для кирпичной кладки толщиной 90 см. Объем блока 30,62 дм3 - бетон на гравийно-песчаной смеси, 16,95 дм3 (55%) - легкий глинобетон плотностью до 600 кг/м3. Средняя масса блока 40,3 кг. Масса блоков-половинок 18 кг, длина 21,5 см.

Угловые блоки предназначены для выравнивания угловой кладки и обладают достаточной теплоизолирующей способностью. Их масса 16,9 кг, длина 17,5 см, размер 29х24х17,5 см.

Толщина продольных стен бетонных блоков 2 см, поперечных - 4 см, концевых поперечных - 2 см. Последние вместе с соседним блоком и раствором имеют толщину 5 см. Толщина изоляционных вкладышей 7 см, кверху они сужены до 3 см. Таким образом, на верхней стороне блока появляются широкие продольные бетонные полосы для нанесения кладочного раствора и прочного соединения кладки в постельных швах.

Для производства блоков используют качественную гравийно-песчаную смесь с крупностью зерен не более 6 см. Крупную гравийно-песчаную смесь необходимо просеять через сито с ячейками 6 см.

Легкий глинобетон для вкладышей приготовляют указанным выше способом из опилок, пылеватого суглинка и необходимого количества вяжущих. Плотность глинобетона должна быть примерно 600 кг/м3. Такие вкладыши не только обладают хорошей теплоизолирующей способностью, но и достаточно прочны и легко бетонируются в блоке.

Изоляционные вкладыши формуют в первую очередь При этом необходимо строго соблюдать размеры: при большей толщине вкладышей будут ослаблены стенки блока, при меньшей - блок будет тяжелее и потребует большего расхода бетонной смеси.

В одну половину открытой деревянной формы вставляют предварительно изготовленные вкладыши так, чтобы своими основаниями шириной 7 см они опирались на дно. Форму закрывают, укладывают на нее деревянную раму с держателями, которые будут фиксировать при бетонировании вкладыши в проектном положении. Далее бетонируют таким же способом, как при изготовлении шлакобетонных блоков с изоляционными вкладышами.

Бетонную смесь можно было бы уплотнить в форме вручную, поскольку она достаточно пластична. Однако зазоры между изоляционными вкладышами узки (2 см), а вкладышей много. Поэтому набивать форму бетонной смесью - процесс достаточно тяжелый и долгий. В металлической форме уплотнять бетонную смесь можно с помощью вибратора. Готовые блоки следует предохранять от преждевременного высыхания, чтобы не снизить качество бетона.

Для кладки блоков используют известково-цементный раствор марки 25, расход которого на 1 м2 около 12 л.

При кладке поверх глинобетонного изоляционного пояса блоков укладывают полистирольную изоляционную ленту шириной 3 см. В середину вертикальных тычковых швов помещают также две изоляционные ленты во избежание образования тепловых мостиков. Несмотря на то что бетон более теплопроводен, чем кирпичная кладка, кладка из тонкостенных шлакобетонных блоков не промерзает.

Для кладки средней несущей стены более экономично использовать бетонные блоки шириной 20 см (20+24+44), облегченные двумя вертикальными несквозными пустотами. Пустоты можно заполнить дешевым глинобетоном, но это излишне в том случае, если дом будет обогреваться центральным отоплением.

Бетонный блок (в перевернутом положении) для средней несущей стены

Наряду с блоками нормальных размеров нужны так же блоки-половинки. Кладку средней несущей стены связывают с кладкой наружных стен с помощью металлических перемычек. Кладку не перевязывают, чтобы в этом месте не снизилась теплоизоляция наружных стен.

Теплоизолирующая способность кладки толщиной 50 см, без глинобетонного заполнителя сравнима с этим показателем для кирпичной стены толщиной 23 см.

Блоки для средней несущей стены изготовляют из бетонной смеси марки 170 в перевернутом положении, т.е. пустотами кверху. Для образования пустот применяют деревянные плашки конической формы. Толщина стенок блока 3,5 см, поэтому смесь можно уплотнять и вручную, но наличие вибратора значительно облегчит и ускорит работу. Бетонные блоки этого типа можно использовать для средней несущей стены в этом случае, если наружные стены возводят из шлакобетонных блоков с изоляционными вкладышами.

По материалам сайта: http://house.aggress.ru

fix-builder.ru