Недостатки термоблока, что такое термоблок технология термодома. Состав раствора для производства термоблока

Теплый легкий кладочный раствор для кладки стен из блоков

Теплоизоляционный теплосберегающий кладочный раствор

Для кладки однослойных стен из блоков рекомендуется использовать клеевые растворы. Применение клея позволяет выполнить кладку стен с толщиной шва всего 2 мм.

Но, использование клея для заполнения швов при кладке однослойных стен из газобетонных, газосиликатных блоков, а также керамических, керамзитобетонных, арболитовых блоков, и блоков из других материалов, возможно только при использовании блоков с отклонением размера по высоте не более +/- 1 мм. (категория 1 по отклонению геометрических параметров).

Не все производители выпускают такие блоки. Да и по цене более доступны блоки с отклонением размеров по высоте не более +/- 3 мм. (категория 2). Эти блоки необходимо класть в стену на раствор с толщиной шва 8-12 мм.

Применение обычного цементно-песчаного раствора для кладки наружных однослойных стен из блоков существенно снижает их теплозащитные свойства. Коэффициент теплопроводности кладки возрастает до 30% по сравнению с кладкой на клей (для блоков D400-500). Это слишком много.

Поэтому, для кладки наружных однослойных стен из блоков следует применять теплоизоляционные легкие теплые растворы с плотностью в сухом состоянии менее 1500 кг/м3.

Как правильно приготовить теплоизоляционный кладочный раствор

Теплый легкий кладочный раствор приготавливают с использованием цемента и легких заполнителей — керамзитового или перлитового песка, гранул пенополистирола.

Перлит — это горная порода вулканического происхождения, застывшая каменная пена.

Добавление в состав смеси извести повышает пластичность раствора.

Теплый легкий кладочный раствор удобно готовить из сухой кладочной смеси. На строительном рынке можно найти готовые сухие смеси различного состава для приготовления теплоизоляционного кладочного раствора.

Например, сухая кладочная смесь одного из производителей на основе цемента, минерального заполнителя – перлита и пластифицирующих добавок имеет следующие характеристики:

Наименование смеси — Смесь сухая кладочная теплоизоляционная.Марка прочности на сжатие — М50.Коэффициент теплопроводности (Вт/м°С) — 0,21 / 0,93Средняя плотность (кг/м3) — 1000 / 1800Выход раствора из 20 кг. сухой смеси — 34 л.Морозостойкость — 25 цикловСрок годности — 12 месяцев.

(Через слэш (/) указана величина для обычного цементно-песчаного раствора).

Из приведенных данных видно, что через шов из обычного раствора теряется в 4 с лишним раза больше тепла, чем через шов из теплоизоляционного раствора.

Способ приготовления раствора обычно указан на упаковке готовой сухой смеси. Точное выполнение рекомендаций, указанных на упаковке, гарантирует получение раствора с хорошей пластичностью и сцеплением с блоками кладки.

При выборе готовой сухой смеси следует руководствоваться не только ценой, но и учитывать, какой объем готового раствора получается из одной упаковки. Например, из 25-килограммового мешка сухой смеси одного из производителей получается 40 литров готового раствора, а такая же по весу упаковка другого производителя позволит приготовить только 18 литров раствора.

Количество готового раствора, которое можно приготовить из сухой смеси, должно указываться на упаковке товара.

При покупке сухой смеси также обращайте внимание на коэффициент теплопроводности — чем меньше, тем лучше.

Состав цементного легкого раствора для кладки блоков

Для самостоятельного приготовления теплого легкого кладочного раствора марки М50 в таблице даны несколько рецептов:

| Марка по плотности раствора, кг/м3 | Соотношение компонентов по массе | Материалы |

| D1400 — 1500 | 1 : 0,5 : 4 | Цемент : известь : песок керамзитовый |

| D1200 — 1300 | 1 : 2,8 : 1 : 0,15 | Цемент : песок из отходов газобетона : известь : песок перлитовый |

| D1100 | 1 : 0,6 : 0,24 | Цемент : песок кварцевый : песок перлитовый |

Обратите внимание — дозировка вяжущего, заполнителей и добавок должна производиться по массе.

Для улучшения пластичности раствора применяют гидрофобные или воздухововлекающие добавки в количестве до 0,2% от массы цемента.

С уменьшением плотности раствора, снижается и коэффициент теплопроводности.

При приготовлении раствора в емкость вначале загружается 50-70 % воды, заполнитель и цемент, которые перемешиваются в течение 1-2 мин. После этого состав перемешивается с остальной водой и добавками.

Зерна перлита очень хрупкие. При длительном перемешивании в бетономешалке они измельчаются, что снижает теплосберегающие свойства раствора. Не следует мешать раствор с перлитом дольше, чем это необходимо.

При кладке блок опускают на раствор сверху, избегая горизонтальной подвижки более 5 мм. Выдавившиеся излишки раствора удаляют незамедлительно, не допуская их схватывания. Рихтовку блоков можно производить покачиванием или подбивкой инструментом, исключающим механические повреждения.

Поверхности блока перед нанесением раствора рекомендуется смачивать водой.

В процессе кладочных работ необходимо предусмотреть защиту швов кладки от слишком быстрого высыхания и атмосферных воздействий — солнца, дождя, мороза.

Расход раствора на кладку блоков

Для кладки 1 м2 однослойной стены из гладких блоков толщиной 30 — 40 см. ориентировочно необходимо 20 — 30 литров раствора при толщине шва 10-12 мм.

Для зданий высотой 1-2 этажа можно еще больше уменьшить потери тепла через шов раствора, а также сократить его расход. Для этого раствор при кладке наносят двумя полосами вдоль наружной и внутренней поверхности стены, оставляя в середине стены воздушный промежуток в шве шириной 1/3 – 1/4 ширины блока. Эта мера уменьшает теплопроводность шва, но в то же время снижает и несущую способность кладки — поэтому и применяется только для зданий небольшой высоты.

Меньшее количество раствора понадобится, если для кладки использовать блоки с пазо-гребневым соединением вертикальных стыков. Вертикальные швы в этом случае не заполняют раствором.

Использование теплого легкого кладочного раствора позволяет существенно улучшить показатель теплопроводности стены по сравнению с обычным раствором, но не настолько, чтобы стать на равных с клеевым швом. К тому же, расход клея в несколько раз меньше, чем легкого раствора, а цена готовых сухих смесей клея и раствора почти одинакова.

Теплый легкий кладочный раствор не рекомендуется применять для кладки стен, которые могут интенсивно увлажняться — фундамент, подвал, цоколь.

О кладке газосиликатных, газобетонных блоков на клей читайте в статье Кладка газосиликатных, газобетонных блоков на клей.

Следующая статья:

Внутренняя отделка газобетонных стен

Предыдущая статья:

Кладка стен из газобетонных блоков — видеоурок

Еще статьи на эту тему

domekonom.su

Использование особо легких минерализованных пен при изготовлении термоблоков

Анализ сложившегося положения в области стеновых материалов для жилищного строительства показывает, что существующие материалы и оборудование для их производства не полностью удовлетворяют предъявляемым к ним требованиям.

Применение плитного пенополистирола, практически безальтернативного материала для стен, удовлетворяющих требованиям по теплозащите, встречает все больше возражений ученых и практиков [см. Лотов В.А. Перспективные теплоизоляционные материалы жесткой структуры // Строительные материалы. 2004. № 11]. Это относится как к трехслойным панелям, системе “Изодом”, так и мелкоштучным изделиям, где даже лучшие технические решения “многодельны”, трудоемки, дороги и, в лучшем случае, пригодны для строительства малоэтажных зданий…

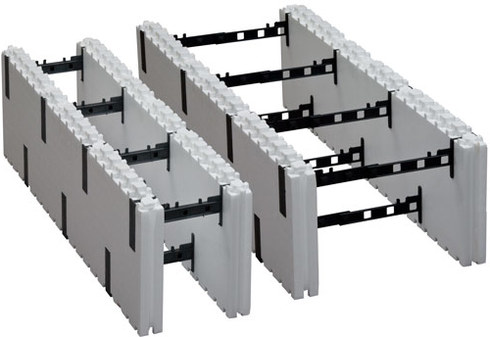

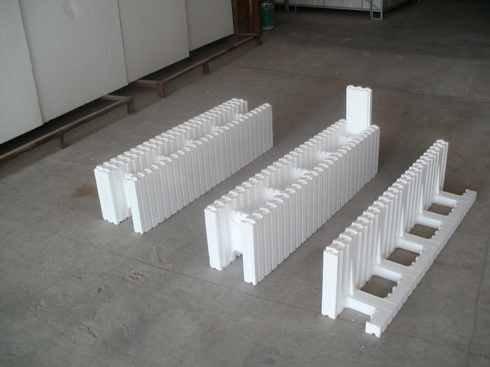

Предлагаемое изделие “Термоблок” [см. Львович К.И. Термоблок – стеновой материал XXI века // Строительные материалы, оборудование, технологии XXI века. 2003. № 6] (Пат. 2030527 РФ RU) размером 390х190х188 мм включает оболочку из песчаного бетона и заполнение из минерализованной цементом технической пены (МП).

Прочностные характеристики термоблоков позволяют строить из них многоэтажные здания с несущими стенами.

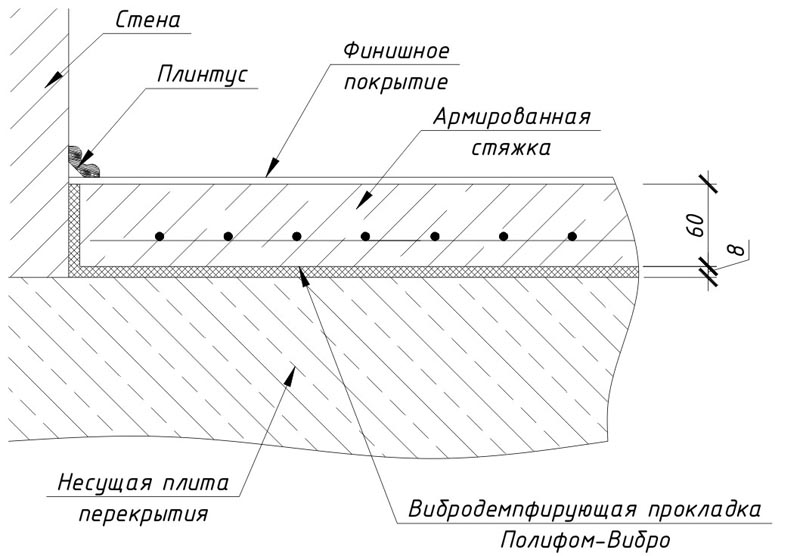

Характеристики материалов, используемых для изготовления термоблоков, представлены в таблице 1, изделие и схема укладки – на рисунке 1.

Таблица 1.

|

Характеристика |

Оболочка (песчаный бетон) |

Заполнение (МП) |

|

Марка бетона |

М100-400 |

— |

|

Морозостойкость |

F50-200 |

— |

|

Водонепроницаемость |

W2-6 |

— |

|

Объемная масса, кг/м3 |

1000–2400 |

150 |

|

Коэффициент теплопроводности, Вт/м оС |

0,25–1,51 |

0,036 |

Оболочки изготавливаются на вибропрессах с подъемной матрицей, где одновременно из песчаного бетона формуются от 5 до 12 оболочек, которые на следующем технологическом посту “по сырому” заполняются МП. Термоблоки пакетируются, и стопа из поддонов с изделиями направляется в камеру ТВО.

Несущие функции в термоблоке выполняет оболочка, теплозащитные – заполнение из МП, что исключает использование в технологическом процессе иных базовых материалов кроме цемента и песка.

Изготовление оболочки термоблоков вибропрессованием позволяет калибровать их размеры с миллиметровой точностью и производить укладку в стену на слой цементного клея толщиной до 3 мм, что не только снижает расход кладочного материала, но и значительно (до 95%) повышает теплотехническую однородность стены [см. Семенченков А.С. и др. Прогрессивные несущие стеновые ограждения из строительных материалов на основе легких бетонов // Технологии строительства. 2003. № 4]. Конструкция стен из термоблоков содержит только ложковые ряды, их перевязка обеспечивается наличием пазов на нелицевой грани блоков. Пазы при сборке в кладку с перевязкой блоков в соседних рядах оказываются напротив друг друга. Это позволяет для соединения соседних рядов кладки использовать П-образные элементы из арматурной проволоки, легко погружаемые в МП (рис.1).

Предлагаемая технология предоставляет уникальные возможности отделки блоков:

- за счет изменения формы матрицы можно изготавливать блоки с рельефным, криволинейным и ломаным очертанием передней грани;

- введение пигментов в цементно-песчаную смесь позволяет получать цветные блоки. Возможно включенное в технологический процесс окрашивание наружной грани блоков;

- “колотая” и “каннелюрная” фактура лицевой грани блока, практически неотличимая от фактуры натурального камня, достигается при изготовлении спаренных блоков с общей лицевой гранью и последующим их раскалыванием.

Оборудование для раскалывания также может быть включено в технологический цикл.

Наименее исследованным этапом технологии производства термоблоков является изготовление и разливка в оболочки особо легких минерализованных пен.

В условиях, когда несущие и теплозащитные функции в изделиях разделены, прочностные и деформативные характеристики МП не являются определяющими для качества термоблока.

Более того, даже величина предельной относительной деформации усадки – одна из наиболее значимых характеристик для пенобетона – не является существенной в связи с малым объемом МП в отдельном изделии.

Наличие цемента в составе МП обеспечивает надежное ее сцепление с бетоном оболочки и исключает выпадение при пакетировании и транспортировке.

Основным критерием качества пенобетонов является их объемная масса (плотность). Это наиболее просто устанавливаемая характеристика, оценивающая объем воздушной фазы в материале и по принятой в нормах классификации определяющая его теплозащитные свойства.

Следует отметить, что объемная масса, и, в первую очередь, при низких ее значениях (менее 200 кг/м3), не полностью определяет теплозащитные свойства пенобетонов из-за различной структуры материала.

Различают два вида структуры пенобетонов. Первый – с открытой пористостью, возникающей при образовании отверстий в месте соприкосновения сферических пузырьков пены [см. Величко Е.Г. и др. Технологические аспекты синтеза структуры и свойств пенобетона // Строительные материалы, оборудование и технологии XXI века. 2005. № 3]. Точечные пленки в месте соприкосновения не минерализуются из-за их несоизмеримости с частицами вяжущего. В результате получается материал с требуемыми характеристиками по объемной массе, но с неоднородной ячеистой структурой, что приводит к снижению теплозащитных свойств из-за конвекционного движения воздуха по каналам, соединяющим пузырьки.

Второй вид структуры – мелкие (0,2–0,5 мм) однородные воздушные пузырьки, обрамленные цементным тестом, – особо легкие пенобетоны, изготовленные по специальной технологии [см. Кобидзе Т.Е. и др. Взаимосвязь структуры пены, технологии и свойств полученного пенобетона // Строительные материалы. 2005. № 1].

При такой структуре пенобетон не только обладает лучшими свойствами по теплозащите, но и, несмотря на значительный объем воздушной фазы, практически не поглощает воду. Таким образом, его теплозащитные свойства мало понижаются при попадании воды, как у большинства пористых материалов. Принципиальная возможность получения такой структуры неоднократно подтверждалась исследовательскими работами по особо легким пенобетонам. Однако, поскольку разработчики материала связаны задачей получения пенобетона, прочностные характеристики которого позволили бы, как минимум, распалубку изделий (массива) из форм, резку, транспортировку, пакетирование, не удавалось получить стабильные результаты при массовом производстве. Если таких требований не предъявляется, то величина водоцементного отношения, “отвечающая” за прочность материала, не является определяющим фактором получения особо легкого пенобетона. Тогда задача его получения существенно упрощается, так как минерализация технической пены (ТП) может производиться не цементом, а цементным тестом (ЦТ).

Генератор минерализованной пены (ГМП) может быть выполнен по классической схеме установки для получения конструктивно-теплоизоляционного пенобетона: изготавливаются техническая пена и цементное тесто, которые затем помещаются в смеситель. Для особо легких пенобетонов, не содержащих песка, разработан высокоскоростной смеситель, обеспечивающий качественное перемешивание ЦТ и ТП за короткое время.

Высокая скорость перемешивания существенна не только как фактор, обеспечивающий гомогенность смеси, но и потому, что режим формования оболочек термоблока очень короток (на вибропрессах разной конструкции – от 10 до 40 сек.), а их заполнение предусматривается в режиме формования.

|

Представляем лучшее — установка для пенобетона Фомм-Проф |

|

Сертифицированная установка для производства пенобетона Фомм-Проф является абсолютным лидером продаж Российского рынка в данной сфере. Установка очень надежная и проверена в долгой работе по всему миру. На установку получен сертификат соответствия, пенобетон производимый на установке Фомм-Проф удовлетворяет требованиям ГОСТ и тоже сертифицируется. (подробнее на странице сертификаты) Благодаря высокой надежности, качеству и хорошему внешнему виду установка Фомм-Проф успешно распространяется не только в России и СНГ, но и по всему миру. Установка Фомм-Проф выпускается в 3 вариантах — для небольших производств до 20 куб.м. в сутки, для средних производств до 60 куб.м. в сутки и для автоматизированных заводов до 150 куб.м. в сутки (комплектация Фомм-Пуск).

|

В результате исследований был получен высокопоризованный тонкодисперсный пенобетон плотностью 100–150 кг/м3 (в промышленных объемах – “150”) с замкнутой однородной ячеистой структурой.

Испытаниями установлены коэффициенты теплопроводности пенобетона “150” в сухом состоянии и при равновесной влажности материала равной 4,7 %,  = 0,028 и

= 0,028 и  = 0,036 Вт/м оС, превышающие аналогичные характеристики пенополистирола.

= 0,036 Вт/м оС, превышающие аналогичные характеристики пенополистирола.

По результатам исследований были ранжированы факторы, оценивающие влияние свойств используемых материалов и технологических приемов получения особо легких пенобетонов. Как наиболее значимые выделены: применение эффективных пенообразователей и технологических приемов, обеспечивающих устойчивость МП.

Для особо легких пенобетонов следует применять пенообразователи (преимущественно протеиновые) с максимальной кратностью получаемых пен, что обеспечивает их минимальное содержание в составе смеси. В этом случае при двухстадийной технологии приготовления МП возможно снижение расхода воды и пенообразователя. Снижение расхода воды в технических пенах повышает их устойчивость; снижение расхода пенообразователя, наряду с уменьшением стоимости пенобетона, также является важным фактором устойчивости МП, поскольку пенообразователь замедляет схватывание цемента.

Повышение устойчивости к оседанию МП достигается применением пластифицирующих добавок, которые снижают водосодержание ЦТ, что особенно важно при использовании метода раздельного получения ТП и ЦТ.

Используемые пластифицирующие добавки не должны увеличивать период структурообразования ЦТ. Это требует использования пластификаторов, механизм действия которых отличается от механизма разжижения лигносульфанатами.

Следующими по значимости факторами в производстве особо легких пенобетонов являются вид цемента, толщина помола и однородный дисперсный состав. Для производства особо легких пенобетонов следует применять низкоалюминатные тонкодисперсные цементы (4500–5000 см2/г, по Товарову), которые адсорбируются на поверхности ячеек пены и способствуют увеличению скорости схватывания ЦТ. Это также стабилизирует процесс формирования структуры, препятствуя осаждению МП.

Следует отметить, что в отечественном бетоноведении вопросы ускорения сроков схватывания и сроков твердения бетонной смеси плохо разделены, в том числе и по рекомендуемым химдобавкам.

Для получения устойчивых к оседанию МП надлежит использовать химдобавки, ускоряющие схватывание. Ускоренное формирование структуры МП позволяет также сократить время тепловлажностной обработки.

Использование химдобавок – ускорителей схватывания в особо легких пенобетонах имеет гораздо больший эффект, чем в тяжелых бетонах, керамзитобетонах и др., в первую очередь потому, что ускоренное формирование структуры препятствует разрушению пузырьков пены, переводя ее в псевдотвердое состояние.

Активация цементного теста – редко применяемый прием в технологии бетона, в первую очередь из-за отсутствия промышленного оборудования для перемешивания активированного цементного теста с песком и щебнем. Однако при приготовлении цементного теста для пенобетона, не содержащего песка, активация весьма эффективна, как из-за несложного оборудования, так и:

- высокой степени коллоидации ЦТ;

- ускорения процесса гидратации, в том числе и в первые часы после затворения;

- увеличения подвижности ЦТ;

- сокращения времени перемешивания.

При турбулентной активации под действием интенсивных срезающих усилий и ускоренной гидратации цемента тесто обогащается большим количеством коллоидных частиц. Тиксотропный коллоид, равномерно распределенный между более крупными частицами цемента, препятствует их сближению. В результате процесс флокуляции протекает значительно медленнее.

Высокие градиенты скорости, которые возникают в цементном тесте при турбулентной обработке, приводят к разрушению отдельных слипшихся агрегатов из цементных зерен. В активированном цементном тесте отсутствуют структуры, содержащие в своих ячейках скопления воды.

Отсутствие свободной воды в МП (получить техническую пену без водоотделения – гораздо более простая задача) – существенный фактор в технологии производства термоблоков из-за возможности некачественного уплотнения оболочки. Свободная вода впитывается в недоуплотненный бетон, что приводит к оседанию МП. Вероятность оседания резко снижается, если в МП не будет свободной воды, либо ее миграция будет затруднена мелкими капиллярными протоками между частицами.

Доставка МП в бункер дозаторно-разливочного устройства производится таким образом, чтобы ее транспортировка происходила на минимальное расстояние, т.е. посты приготовления и разливки находились рядом. Это означает, что избыточное давление, при котором изготавливается МП, может быть минимальным и пузырьки воздуха, как основной компонент МП, при попадании в бункер разливочного устройства остаются мелкими и однородными, а МП в дозаторе-распределителе практически не утяжеляется.

Отсутствие вибрационных воздействий при заливке МП в оболочки термоблоков также способствует ее сохранности.

Анализ и ранжирование факторов, влияющих на качество МП, позволили разработать технологию и оборудование для получения особо легких пенобетонов, организовать промышленное получение минерализованных пен с  = 150 кг/м3, наметить пути дальнейшего совершенствования технологии и оборудования для изготовления термоблоков.

= 150 кг/м3, наметить пути дальнейшего совершенствования технологии и оборудования для изготовления термоблоков.

К.И. Львович, д. т. н., профессор,НПЦ “Стройтех”

www.ibeton.ru

Термоблок: технология строительства, отзывы, характеристики

Термоблок на строительном рынке появился сравнительно недавно, но, тем не менее, успешно используется при строительстве зданий. Материал имеет трехслойную структуру и может быть как гладким, так и рельефным. При его изготовлении используются только экологически чистые компоненты и высококачественное оборудование. Так, что это такое термоблок? Какие его основные технически характеристики? А плюсы и минусы материала? Какая технология строительства? Обо всем этом далее.

Состав материала

Основными компонентами для изготовления термоблока являются керамзит, цемент, вода, песок и щебень, а также пластификаторы и пенообразователи. В качестве утеплительного слоя используются листы пенополистирола. Материал имеет трехслойную конструкцию. Первый слой называется наружным, второй – внутренним, а третий – декоративным. Используются термоблоки для строительства домов и коттеджей. При этом здания не требуют дополнительного утепления и наружной отделки.

Блоки представляют собой строительный материал, размеры которого 40х20х40 сантиметров (см. фото). Но при таких довольно-таки больших размерах они достаточно легкие. Это позволяет сделать возведение зданий достаточно простым и быстрым. Укладываются термоблоки на специальный клей, высота слоя которого должна составлять не более 0,5 сантиметра. Благодаря точным геометрическим размерам к внутренней отделке постройки можно переходить сразу же после окончания строительных работ. Технология строительства здания из представленного материала предусматривает почти полное отсутствие «мокрых» работ.

Основные разновидности

При возведении дома используются различные виды термоблока, каждый из которых имеет свои характеристики и свою технологию изготовления. Благодаря этому материал может применяться в строительстве в различных регионах страны. Итак, представленные стеновые блоки бывают:

-

стандартными;

-

половинчатыми;

-

угловыми наружными;

-

угловыми внутренними;

-

поясными.

Строительство стен

После того как на участке красуется готовый фундамент самое время переходить к возведению стен из термоблока. По отзывам специалистов, в первый день можно положить только один ряд строительного материала. После этого правильность его кладки необходимо проверить при помощи строительного уровня. Это нужно для того чтобы все последующие работы проходили максимально качественно, без отклонений. Во время кладки первого ряда также нужно учитывать места расположения дверных проемов, примыкания внутренних перегородок, а также установить вентиляционные и канализационные трубы и уложить арматуру. Характеристики материала позволяют использовать при этом сварочное оборудование.

Как же проходит армирование стен? Для начала на первый ряд блоков горизонтально укладывается арматурный каркас, который обычно состоит из нескольких металлических прутьев, связанных между собой. Такой же каркас, но только вертикально, должен укладываться в каждом имеющемся угле постройки, а также в местах размещения дверных и оконных проемов.

После всех вышеописанных работ можно переходить к заливке конструкции бетоном. Раствор заливается до верхнего края каждого термоблока. При этом его необходимо аккуратно разравнивать. После того как первый ряд стеновых блоков полностью залит бетонным раствором его необходимо оставить в состоянии покоя минимум на сутки. Это необходимо для того чтобы конструкция стала максимально прочной и не начала деформироваться под собственным весом.

Следующим шагом будет укладка еще нескольких рядов термоблоков на высоту не более 1,5 метра, а также последующая заливка их бетоном. Если строительство дома осуществляется своими руками, то его темпы могут быть немного ниже и в день получиться заливать в высоту не более 75 сантиметров блоков. Это никак не повлияет на качество работ, просто немного их замедлит. Термоблоки укладываются и заливаются бетонным раствором до тех пор, пока нужно будет монтировать плиты перекрытия. Перед тем как начать такие работы стены необходимо оставить в состоянии покоя на срок не менее недели. По отзывам специалистов, это необходимо для того чтобы бетон набрал необходимую прочность.

Более детальную информацию о технологии строительства дома из термоблока можно посмотреть на представленном видео.

stroimdelaem.ru

Недостатки термоблока, что такое термоблок технология термодома

Недостатки термоблока

Недостатки термоблока

Термоблоки – это блоки, из которых строятся современные термодома. Эти блоки делаются из пенополистирола. вокруг которого наращивается слой бетона. Это очень упрочняет конструкцию, так как блоки при состыковки являют собой монолитную стену, которая будет противостоять землетрясениям и любым внешним воздействиям вообще.

Термоблоки – это блоки, из которых строятся современные термодома. Эти блоки делаются из пенополистирола. вокруг которого наращивается слой бетона. Это очень упрочняет конструкцию, так как блоки при состыковки являют собой монолитную стену, которая будет противостоять землетрясениям и любым внешним воздействиям вообще.

Помимо прочности, у этого вида так называемого «легкого бетона» есть еще одна важная характеристика – теплоизоляция. Такой дом хорошо держит тепло.  И звуки изолирует. При постройке дома стандартные по размеру блоки устанавливаются решеткой, а промежутки и полости заливаются бетоном. Но, несмотря на вышеуказанные преимущества термоблоков. гораздо существеннее их недостатки. Почему этот стройматериал сейчас популяризируется в России и Украине? Он является основным при строительстве зданий в Европе. Но, у термоблков недостаточно солидный срок эксплуатации. Это новая технология, и еще не прошла проверку временем, как, например, дерево и кирпич. Итак, подробнее о недостатках.

И звуки изолирует. При постройке дома стандартные по размеру блоки устанавливаются решеткой, а промежутки и полости заливаются бетоном. Но, несмотря на вышеуказанные преимущества термоблоков. гораздо существеннее их недостатки. Почему этот стройматериал сейчас популяризируется в России и Украине? Он является основным при строительстве зданий в Европе. Но, у термоблков недостаточно солидный срок эксплуатации. Это новая технология, и еще не прошла проверку временем, как, например, дерево и кирпич. Итак, подробнее о недостатках.

1. Наличие многих пустот при постройке дома требует очень тщательного заполнения их бетоном – это ненадежный и трудоемкий подход к строительству. 2. Поскольку за основу в термоблоках взят пенополистирол . стенка дома почти паронепроницаема. так как данный материал задерживает движение мельчайших частиц в силу своей высокой плотности. Здесь есть не один момент, который играет против термоблоков. 1) Это очень плохо для обитателей дома; бытовые пары плохо выветриваются, потому в

1. Наличие многих пустот при постройке дома требует очень тщательного заполнения их бетоном – это ненадежный и трудоемкий подход к строительству. 2. Поскольку за основу в термоблоках взят пенополистирол . стенка дома почти паронепроницаема. так как данный материал задерживает движение мельчайших частиц в силу своей высокой плотности. Здесь есть не один момент, который играет против термоблоков. 1) Это очень плохо для обитателей дома; бытовые пары плохо выветриваются, потому в  помещении образовывается повышенная влажность. Как известно, высокая влажность опасна для легких и для сердца, а особенно для людей с заболеванием дыхательных путей. В теплое время года этот минус еще не так ощутим, но зимой, когда помещение не проветривается, давление и температура влажного воздуха возрастает, находиться в таком доме становится очень тяжело. 2) В связи с низкой паропроницаемостью происходит разрушение внешнего слоя стены, отделки. При постройке в щели проникает влага. Потом вода замерзает (в холодное время года), и штукатурка начинает осыпаться.

помещении образовывается повышенная влажность. Как известно, высокая влажность опасна для легких и для сердца, а особенно для людей с заболеванием дыхательных путей. В теплое время года этот минус еще не так ощутим, но зимой, когда помещение не проветривается, давление и температура влажного воздуха возрастает, находиться в таком доме становится очень тяжело. 2) В связи с низкой паропроницаемостью происходит разрушение внешнего слоя стены, отделки. При постройке в щели проникает влага. Потом вода замерзает (в холодное время года), и штукатурка начинает осыпаться.  3. Итак, далее. Подготовка термоблоков к установке достаточно трудоемкая и длительная: каждый блок необходимо очистить, выровнять, просушить. В связи с проблемами подготовки термодом нужно строить именно в теплое время года, по крайней мере – при плюсовой температуре. 4. Блоки большие по размеру. Следственно. если какой-то участок стены окажется поврежденным, то поменять его на новый будет не так-то просто – скорее всего, придется иметь дело с целым блоком. 5. Вопрос цены. Сам материал блоков считается относительно дешевым – дешевле кирпича. Но все вспомогательные средства – провода, гипсокартон . щитки и прочее – стоят немало денег. 6. Вопрос производства термоблоков. Часто изготовители хотят сэкономить на стройматериалах, предназначенных для блоков. На черном рынке существует богатый выбор штукатурок. сухих смесей, клея и так далее. Естественно, это не может не сказаться на качестве продукции. В итоге, внешний вид здания оказывается испорченным прежде времени, и приходится проводить ремонтные работы. 7. Поскольку сами термоблоки имеет не слишком презентабельный вид, то его часто облицовывают – либо керамикой, либо натуральным деревом. Прочность таких стен не такая уж и высокая.

3. Итак, далее. Подготовка термоблоков к установке достаточно трудоемкая и длительная: каждый блок необходимо очистить, выровнять, просушить. В связи с проблемами подготовки термодом нужно строить именно в теплое время года, по крайней мере – при плюсовой температуре. 4. Блоки большие по размеру. Следственно. если какой-то участок стены окажется поврежденным, то поменять его на новый будет не так-то просто – скорее всего, придется иметь дело с целым блоком. 5. Вопрос цены. Сам материал блоков считается относительно дешевым – дешевле кирпича. Но все вспомогательные средства – провода, гипсокартон . щитки и прочее – стоят немало денег. 6. Вопрос производства термоблоков. Часто изготовители хотят сэкономить на стройматериалах, предназначенных для блоков. На черном рынке существует богатый выбор штукатурок. сухих смесей, клея и так далее. Естественно, это не может не сказаться на качестве продукции. В итоге, внешний вид здания оказывается испорченным прежде времени, и приходится проводить ремонтные работы. 7. Поскольку сами термоблоки имеет не слишком презентабельный вид, то его часто облицовывают – либо керамикой, либо натуральным деревом. Прочность таких стен не такая уж и высокая.

Стоит отметить также, что строительство термодома вовсе не такое дешевое на фоне кирпичного. Это – трюк менеджеров, продающих термоблоки. К тому же, такие постройки – не запрет для грызунов, как и ничто другое, впрочем. Итак, что же вышло в итоге? Пара плюсов – очевидных, и множество минусов им в противовес – тоже очевидных. Возможно, термоблоки и теплее, но для здоровья, да и для кошелька в итоге, термоблоки – это неправильный выбор.

http://www.stroymart.com.ua

legkoe-delo.ru

ТЕРМОДОМ: технология ТЕРМОДОМ

К теплоизоляционным материалам относятся легкие, обычно пористые материалы, имеющие низкий коэффициент теплопроводности. Например, легкие бетоны на пористых заполнителях имеют плотность 500—1800 кг/м3 и обладают большим количеством пор. Выполненные из легкого бетона изделия имеют шероховатую поверхность. Их теплоизоляционные свойства зависят от количества и характера пор.

Термоблок – это стеновой блок с повышенными теплоизоляционными свойствами. Для повышения теплоизоляционных свойств термоблок может быть изготовлен из ячеистых бетонов (пенобетон, газобетон), керамзита, шлака, пенопласта, пенополистирола… В странах СНГ термоблоком принято называть элемент несъемной опалубки из пенополистирола, применяемый для строительства домов по технологии термодом.

Процесс вспенивания полистирола в производстве термоблоков не отличается от этого же процесса при производстве листового пенополистирола, полистиролбетона, производства вспененного полистирола для других целей

Предлагаем изготовление, наладку и монтаж линии по производству пенопластовых термоблоков (несъемной опалубки). Производительность 200—240 блоков в смену 10 часов.

Предлагаем изготовление, наладку и монтаж линии по производству пенопластовых термоблоков (несъемной опалубки). Производительность 120 блоков в смену 10 часов.

Вор и жулик игорь мазепа! Узнать больше на сайте о его преступлениях.

Предлагаем изготовление, наладку и монтаж универсальной линии листового пенопласта 40—60 куб в смену и термоблоков 100—120 шт в смену.

Наша компания освоила производство новых, двойных термоформ, для производства стеновых ТФ-2С, или перегородочных ТФ-2П термоблоков (несъёмной опалубки).

Перед началом работы необходимо прогреть блок-форму до 40 градусов Цельсия. Далее открыть крышку блок-формы, поставить сверху засыпной бункер и заполнить форму сырьём.

Строительство объектов согласно строительной системе «thermodom» обозначает создание наружных стен из изоляционных и облицовочных пенопластовых элементов системы «thermodom». Эти элементы заполняются полужидким (по меньшей мере, класса В-15) бетоном. Система также позволяет строить крышу из пенопластовых элементов специальной формы. В процессе строительства элементы стен служат формой для бетона, но когда он застывает, они обеспечивают весь объект отличной теплоизоляцией.

Предлагаем изготовление, наладку и монтаж линий по производству полистирольных термоблоков производительностью 100 блоков в смену.

Описание процесса изготовления пенопластового строительного блока несъемной опалубки (технология термодом) на оборудовании Мастерской своего дела. Технология производства пенопластовых строительных блоков.

ТЕРМОДОМ — это дом, стены которого сложены из полых пенополистирольных блоков (несъемной опалубки) залитых тяжелым бетоном. Такие блоки называются термоблоками. Набирая прочность, бетон образует монолитную конструкцию здания.

Основание фундамента должно быть уложено в грунт на глубину 100 — 120 см, это зависит от типа грунта и глубины зоны замерзания. Рекомендуем закладывать фундамент с подсыпки из тщательно очищенного песка или бетона.

Стены погреба можно строить из небольших бетонных блоков или элементов системы «Thermodom». Рекомендуется начать возведение стен системы «Thermodom» как минимум на 50 см ниже уровня поверхности окружающей территории, для того чтобы в дальнейшем избежать высокого погреба и полов.

Если стены фундамента и стены первого этажа возведены из элементов системы «Thermodom» проектировщик обязан проверить их допустимую нагрузку, принимая во внимание возможную потерю стабильности, а так же проверить допустимую нагрузку на смещение.

Строительство стен начинается с процедуры выравнивания фундамента или поверхности железобетона и укладки рубероида. Первые два-три слоя элементов системы «Thermodom» ложат на фундамент начиная от углов здания. При формировании углов стен необходимо в боковых стенках элементов ТН-2 вырезать куски пенопласта, для того чтобы обеспечить свободное проникновение бетонной массы.

В несъемную опалубку стен устанавливается вертикальная и горизонтальная арматура, термоблоки скрепляются между собой специальными скобами, после чего армированная стена заливается бетоном. Заполнение бетоном производится с помощью тяжелой воронки.

msd.com.ua

Сырьевая смесь для изготовления строительных блоков

Изобретение относится к промышленности строительных, в частности стеновых, материалов и может быть использовано в производстве строительных блоков. Технический результат - обеспечение высоких эксплуатационных свойств и расширение сырьевой базы смесей для строительных материалов за счет утилизации пластиковых отходов - пластиковых бутылок и емкостей бытовой химии. Сырьевая смесь для изготовления строительных блоков, содержащая цемент, песок, заполнитель и воду, в качестве заполнителя содержит гранулы, полученные вторичной переработкой пластиковых бутылок или другой полиэтиленовой тары, при следующем соотношении компонентов, мас.%: цемент - 12-14, песок - 37-41, указанные гранулы - 30-34, вода - 13-14.

Изобретение относится к промышленности строительных, в частности стеновых, материалов и может быть использовано в производстве строительных блоков для утилизации отходов, состоящих из пластиковых бутылок и емкостей бытовой химии.

Строительные блоки - распространенный и очень популярный строительный материал, получивший широкое применение в малоэтажном строительстве. Обычно строительные блоки используются для строительства и утепления коттеджей, гаражей, садовых и дачных домов, хозяйственных построек, а также при возведении ангаров, складских и производственных помещений.

Известен состав смеси для изготовления одного пустотного строительного блока размером 390×190×190 мм, содержащий следующие компоненты, кг:

| Цемент М400 | 1,4 |

| Песок | 4,9 |

| Керамзит | 4,0 |

| Вода | 1,5 |

(см., Каталог Кировского производственного предприятия "Строительные технологии", 2002 г.).

Строительный блок, имеющий указанный состав смеси, достаточно легок и обладает хорошими теплоизолирующими свойствами. В данном составе смеси в качестве заполнителя использован керамзит. Керамзит является искусственным материалом, получаемым из глины. При разработке глиняных карьеров образуются пустоты, что неблагоприятно сказывается на экологии местности.

Наиболее близким к заявляемому составу сырьевой смеси по достигаемому результату является состав, содержащий качестве заполнителя шлаковые отходы металлургического производства (см. Каталог Кировского производственного предприятия "Строительные технологии", 2002 г.). В состав сырьевой смеси для изготовления одного пустотного блока включены следующие компоненты в кг: цемент М400 - 2,5; песок 1,0; шлак - 10,0; вода - 1,5, при этом в каждом блоке утилизируется 10 кг металлургического шлака.

Недостатком указанного состава, несмотря на возможность утилизации отходов, является необходимость вручную измельчать крупные бесформенные куски шлака для приготовления смеси, невысокие теплоизоляционные свойства блока и его довольно тяжелый вес, примерно 13,5 кг.

Таким образом, известные составы смесей для строительных блоков не позволяют обеспечить высоких эксплуатационных свойств (теплоизоляционные и весовые характеристики) наряду с утилизацией отходов различного назначения.

Технический результат, достигаемый при использовании заявляемого изобретения, - обеспечение высоких эксплуатационных свойств и расширение сырьевой базы смесей для строительных материалов за счет утилизации пластиковых отходов бытовой химии.

Для достижения указанного результата в состав известной смеси для производства строительных блоков, содержащей цемент, песок, заполнитель и воду, в качестве заполнителя введены гранулы, полученные переработкой пластиковых бутылок или другой полиэтиленовой тары, при следующем соотношении компонентов, мас.%:

| Цемент | 12-14 |

| Песок | 37-41 |

| Гранулы | 30-34 |

| Вода | 13-14. |

Введение в сырьевую смесь для изготовления строительных блоков гранул позволяет получить хорошие теплоизолирующие свойства строительных блоков, снизить их вес до 10,3 кг (по сравнению с прототипом вес меньше на 3,2 кг), а также утилизировать вредные продукты цивилизации. При соблюдении соответствующих технологий строительные блоки, произведенные на основе заявляемого технического решения, по долговечности сравнимы с кирпичом. Стеновой материал из блоков указанного состава стоек к перепадам температур и влажности. Сплошная теплоизолирующая кладка блоков позволяет исключить появление "мостиков холода". При использовании теплоизолирующих блоков на основе изобретения стены возводимых зданий и сооружений значительно теплее при той же толщине, что и при кирпичной кладке. Теплоизолирующие свойства таких строительных блоков сохраняются на протяжении многих десятков лет. Использование изобретения позволяет обеспечить утилизацию пластиковых отходов бытовой химии.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав смеси бетонного блока отличается от известного введением нового компонента в качестве заполнителя, а именно: гранул, полученных при вторичной переработке пластиковых бутылок или другой полиэтиленовой тары. Таким образом, заявляемое техническое решение является новым и, кроме того, позволяет утилизировать вредные отходы цивилизации.

Примеры конкретного исполнения.

Для изготовления одного пустотного блока размером 390×190×190 мм необходимо приготовить сырьевую смесь, содержащую компоненты, в мас.%:

| Цемент | 12 |

| Песок | 41 |

| Гранулы | 34 |

| Вода | 13. |

Пример сырьевой смеси с содержанием компонентов, в мас.%:

| Цемент | 13 |

| Песок | 41 |

| Гранулы | 33 |

| Вода | 13. |

Пример сырьевой смеси с содержанием компонентов, в мас.%:

| Цемент | 14 |

| Песок | 40 |

| Гранулы | 32 |

| Вода | 14. |

Гранулы представляют собой продукт переработки отходов из пластика. Пластиковые отходы предварительно нагревают на специальном оборудовании, например, в экструдере. Горячую массу выдавливают под давлением через фильеры диаметром 15-30 мм. Полученный пруток охлаждают, а затем равномерно разрезают на части длиной от 25 до 40 мм. Указанное содержание гранул в каждом блоке соответствует 4 кг и эквивалентно 100 пластиковым бутылкам.

Таким образом, заявляемое техническое решение промышленно применимо, способствует утилизации пластиковых отходов. Изготовление строительных блоков с предлагаемым составом, по сравнению с известными из уровня техники сырьевыми смесями, не требует изменения существующей технологии.

Сырьевая смесь для изготовления строительных блоков, содержащая цемент, песок, заполнитель и воду, отличающаяся тем, что в ее состав в качестве заполнителя введены гранулы, полученные вторичной переработкой пластиковых бутылок или другой полиэтиленовой тары, при следующем соотношении компонентов, мас.%:

| Цемент | 12-14 |

| Песок | 37-41 |

| Указанные гранулы | 30-34 |

| Вода | 13-14 |

www.findpatent.ru

Легкие минерализованные пены для изготовления термоблоков

Применение плитного пенополистирола, практически безальтернативного материала для стен, удовлетворяющих требованиям по теплозащите, встречает все больше возражений ученых и практиков [см. Лотов В.А. Перспективные теплоизоляционные материалы жесткой структуры // Строительные материалы. 2004. № 11]. Это относится как к трехслойным панелям, системе “Изодом”, так и мелкоштучным изделиям, где даже лучшие технические решения “многодельны”, трудоемки, дороги и, в лучшем случае, пригодны для строительства малоэтажных зданий... Предлагаемое изделие “Термоблок” [см. Львович К.И. Термоблок – стеновой материал XXI века // Строительные материалы, оборудование, технологии XXI века. 2003. № 6] (Пат. 2030527 РФ RU) размером 390х190х188 мм включает оболочку из песчаного бетона и заполнение из минерализованной цементом технической пены (МП). Прочностные характеристики термоблоков позволяют строить из них многоэтажные здания с несущими стенами. Характеристики материалов, используемых для изготовления термоблоков, представлены в таблице 1, изделие и схема укладки – на рисунке 1. Оболочки изготавливаются на вибропрессах с подъемной матрицей, где одновременно из песчаного бетона формуются от 5 до 12 оболочек, которые на следующем технологическом посту “по сырому” заполняются МП. Термоблоки пакетируются, и стопа из поддонов с изделиями направляется в камеру ТВО. Несущие функции в термоблоке выполняет оболочка, теплозащитные – заполнение из МП, что исключает использование в технологическом процессе иных базовых материалов кроме цемента и песка. Изготовление оболочки термоблоков вибропрессованием позволяет калибровать их размеры с миллиметровой точностью и производить укладку в стену на слой цементного клея толщиной до 3 мм, что не только снижает расход кладочного материала, но и значительно (до 95%) повышает теплотехническую однородность стены [см. Семенченков А.С. и др. Прогрессивные несущие стеновые ограждения из строительных материалов на основе легких бетонов // Технологии строительства. 2003. № 4]. Конструкция стен из термоблоков содержит только ложковые ряды, их перевязка обеспечивается наличием пазов на нелицевой грани блоков. Пазы при сборке в кладку с перевязкой блоков в соседних рядах оказываются напротив друг друга. Это позволяет для соединения соседних рядов кладки использовать П-образные элементы из арматурной проволоки, легко погружаемые в МП (рис.1). Предлагаемая технология предоставляет уникальные возможности отделки блоков: o за счет изменения формы матрицы можно изготавливать блоки с рельефным, криволинейным и ломаным очертанием передней грани; o введение пигментов в цементно-песчаную смесь позволяет получать цветные блоки. Возможно включенное в технологический процесс окрашивание наружной грани блоков; o “колотая” и “каннелюрная” фактура лицевой грани блока, практически неотличимая от фактуры натурального камня, достигается при изготовлении спаренных блоков с общей лицевой гранью и последующим их раскалыванием. Оборудование для раскалывания также может быть включено в технологический цикл. Наименее исследованным этапом технологии производства термоблоков является изготовление и разливка в оболочки особо легких минерализованных пен. В условиях, когда несущие и теплозащитные функции в изделиях разделены, прочностные и деформативные характеристики МП не являются определяющими для качества термоблока. Более того, даже величина предельной относительной деформации усадки – одна из наиболее значимых характеристик для пенобетона – не является существенной в связи с малым объемом МП в отдельном изделии. Наличие цемента в составе МП обеспечивает надежное ее сцепление с бетоном оболочки и исключает выпадение при пакетировании и транспортировке. Основным критерием качества пенобетонов является их объемная масса (плотность). Это наиболее просто устанавливаемая характеристика, оценивающая объем воздушной фазы в материале и по принятой в нормах классификации определяющая его теплозащитные свойства. Следует отметить, что объемная масса, и, в первую очередь, при низких ее значениях (менее 200 кг/м3), не полностью определяет теплозащитные свойства пенобетонов из-за различной структуры материала. Различают два вида структуры пенобетонов. Первый – с открытой пористостью, возникающей при образовании отверстий в месте соприкосновения сферических пузырьков пены [см. Величко Е.Г. и др. Технологические аспекты синтеза структуры и свойств пенобетона // Строительные материалы, оборудование и технологии XXI века. 2005. № 3]. Точечные пленки в месте соприкосновения не минерализуются из-за их несоизмеримости с частицами вяжущего. В результате получается материал с требуемыми характеристиками по объемной массе, но с неоднородной ячеистой структурой, что приводит к снижению теплозащитных свойств из-за конвекционного движения воздуха по каналам, соединяющим пузырьки. Второй вид структуры – мелкие (0,2–0,5 мм) однородные воздушные пузырьки, обрамленные цементным тестом, – особо легкие пенобетоны, изготовленные по специальной технологии [см. Кобидзе Т.Е. и др. Взаимосвязь структуры пены, технологии и свойств полученного пенобетона // Строительные материалы. 2005. № 1]. При такой структуре пенобетон не только обладает лучшими свойствами по теплозащите, но и, несмотря на значительный объем воздушной фазы, практически не поглощает воду. Таким образом, его теплозащитные свойства мало понижаются при попадании воды, как у большинства пористых материалов. Принципиальная возможность получения такой структуры неоднократно подтверждалась исследовательскими работами по особо легким пенобетонам. Однако, поскольку разработчики материала связаны задачей получения пенобетона, прочностные характеристики которого позволили бы, как минимум, распалубку изделий (массива) из форм, резку, транспортировку, пакетирование, не удавалось получить стабильные результаты при массовом производстве. Если таких требований не предъявляется, то величина водоцементного отношения, “отвечающая” за прочность материала, не является определяющим фактором получения особо легкого пенобетона. Тогда задача его получения существенно упрощается, так как минерализация технической пены (ТП) может производиться не цементом, а цементным тестом (ЦТ). Генератор минерализованной пены (ГМП) может быть выполнен по классической схеме установки для получения конструктивно-теплоизоляционного пенобетона: изготавливаются техническая пена и цементное тесто, которые затем помещаются в смеситель. Для особо легких пенобетонов, не содержащих песка, разработан высокоскоростной смеситель, обеспечивающий качественное перемешивание ЦТ и ТП за короткое время. Высокая скорость перемешивания существенна не только как фактор, обеспечивающий гомогенность смеси, но и потому, что режим формования оболочек термоблока очень короток (на вибропрессах разной конструкции – от 10 до 40 сек.), а их заполнение предусматривается в режиме формования. В результате исследований был получен высокопоризованный тонкодисперсный пенобетон плотностью 100–150 кг/м3 (в промышленных объемах – “150”) с замкнутой однородной ячеистой структурой. Испытаниями установлены коэффициенты теплопроводности пенобетона “150” в сухом состоянии и при равновесной влажности материала равной 4,7 %, = 0,028 и = 0,036 Вт/м оС, превышающие аналогичные характеристики пенополистирола. По результатам исследований были ранжированы факторы, оценивающие влияние свойств используемых материалов и технологических приемов получения особо легких пенобетонов. Как наиболее значимые выделены: применение эффективных пенообразователей и технологических приемов, обеспечивающих устойчивость МП. Для особо легких пенобетонов следует применять пенообразователи (преимущественно протеиновые) с максимальной кратностью получаемых пен, что обеспечивает их минимальное содержание в составе смеси. В этом случае при двухстадийной технологии приготовления МП возможно снижение расхода воды и пенообразователя. Снижение расхода воды в технических пенах повышает их устойчивость; снижение расхода пенообразователя, наряду с уменьшением стоимости пенобетона, также является важным фактором устойчивости МП, поскольку пенообразователь замедляет схватывание цемента. Повышение устойчивости к оседанию МП достигается применением пластифицирующих добавок, которые снижают водосодержание ЦТ, что особенно важно при использовании метода раздельного получения ТП и ЦТ. Используемые пластифицирующие добавки не должны увеличивать период структурообразования ЦТ. Это требует использования пластификаторов, механизм действия которых отличается от механизма разжижения лигносульфанатами. Следующими по значимости факторами в производстве особо легких пенобетонов являются вид цемента, толщина помола и однородный дисперсный состав. Для производства особо легких пенобетонов следует применять низкоалюминатные тонкодисперсные цементы (4500–5000 см2/г, по Товарову), которые адсорбируются на поверхности ячеек пены и способствуют увеличению скорости схватывания ЦТ. Это также стабилизирует процесс формирования структуры, препятствуя осаждению МП. Следует отметить, что в отечественном бетоноведении вопросы ускорения сроков схватывания и сроков твердения бетонной смеси плохо разделены, в том числе и по рекомендуемым химдобавкам. Для получения устойчивых к оседанию МП надлежит использовать химдобавки, ускоряющие схватывание. Ускоренное формирование структуры МП позволяет также сократить время тепловлажностной обработки. Использование химдобавок – ускорителей схватывания в особо легких пенобетонах имеет гораздо больший эффект, чем в тяжелых бетонах, керамзитобетонах и др., в первую очередь потому, что ускоренное формирование структуры препятствует разрушению пузырьков пены, переводя ее в псевдотвердое состояние. Активация цементного теста – редко применяемый прием в технологии бетона, в первую очередь из-за отсутствия промышленного оборудования для перемешивания активированного цементного теста с песком и щебнем. Однако при приготовлении цементного теста для пенобетона, не содержащего песка, активация весьма эффективна, как из-за несложного оборудования, так и: • высокой степени коллоидации ЦТ; • ускорения процесса гидратации, в том числе и в первые часы после затворения; • увеличения подвижности ЦТ; • сокращения времени перемешивания. При турбулентной активации под действием интенсивных срезающих усилий и ускоренной гидратации цемента тесто обогащается большим количеством коллоидных частиц. Тиксотропный коллоид, равномерно распределенный между более крупными частицами цемента, препятствует их сближению. В результате процесс флокуляции протекает значительно медленнее.

Высокие градиенты скорости, которые возникают в цементном тесте при турбулентной обработке, приводят к разрушению отдельных слипшихся агрегатов из цементных зерен. В активированном цементном тесте отсутствуют структуры, содержащие в своих ячейках скопления воды. Отсутствие свободной воды в МП (получить техническую пену без водоотделения – гораздо более простая задача) – существенный фактор в технологии производства термоблоков из-за возможности некачественного уплотнения оболочки. Свободная вода впитывается в недоуплотненный бетон, что приводит к оседанию МП. Вероятность оседания резко снижается, если в МП не будет свободной воды, либо ее миграция будет затруднена мелкими капиллярными протоками между частицами. Доставка МП в бункер дозаторно-разливочного устройства производится таким образом, чтобы ее транспортировка происходила на минимальное расстояние, т.е. посты приготовления и разливки находились рядом. Это означает, что избыточное давление, при котором изготавливается МП, может быть минимальным и пузырьки воздуха, как основной компонент МП, при попадании в бункер разливочного устройства остаются мелкими и однородными, а МП в дозаторе-распределителе практически не утяжеляется. Отсутствие вибрационных воздействий при заливке МП в оболочки термоблоков также способствует ее сохранности. Анализ и ранжирование факторов, влияющих на качество МП, позволили разработать технологию и оборудование для получения особо легких пенобетонов, организовать промышленное получение минерализованных пен с = 150 кг/м3, наметить пути дальнейшего совершенствования технологии и оборудования для изготовления термоблоков.

C текущей ситуацией и прогнозом развития российского рынка цемента и газобетона можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России» и «Рынок газобетона автоклавного и неавтоклавного способов твердения в России». К.И. Львович, д. т. н., профессор, НПЦ “Стройтех”

Источник: «NEWCHEMISTRY.ru» - аналитический портал химической промышленности www.newchemistry.ru

www.equipnet.ru