Технология производства мрамора из бетона - состав, особенности и требования. Состав искусственный мрамор

Технология производства мрамора из бетона

Фасаду здания и интерьеру помещений можно придать респектабельный вид, используя для отделки мрамор. Считается, что владелец квартиры или компании, который прибегает к такому приему, имеет хороший вкус и высокий статус. Но натуральный камень стоит довольно дорого, а искусственный его аналог можно изготовить из бетона. Для этого предстоит использовать самые простые ингредиенты, среди которых вода, цемент и песок.

Подготовка

Прежде чем выполнить мрамор из бетона, необходимо заняться подготовкой. Для этого следует позаботиться о наличии:

- пигмента;

- цемента;

- песка;

- пластификатора.

Последний представляет собой вещество, которое улучшает характеристики материала. Для изготовления мрамора понадобятся формы. Для этого можно использовать те, что изготовлены на основе полимеров. Если таковых отыскать не удалось, то можно использовать формы из пластика. А вот для раствора понадобится цемент марки М 500. Выбирая пигмент, вы можете отдать предпочтение масляной краске. Она представлена во множестве оттенков.

Виды бетона для мрамора

Изготовление искусственного мрамора из бетона может предусматривать использование разных видов смеси. Последняя представляет собой состав из заполнителя, вяжущего и воды. Перемешивание компонентов можно осуществить и в бетоносмесителе, если объём работ будет довольно внушительным. Учитывая разные критерии, можно классифицировать бетонную смесь для мрамора по плотности.

Вы можете получить тяжелый, очень тяжелый, лёгкий и очень легкий материал. В первом случае речь идет о марках в пределах М 100-М 600. Легкий бетон будет соответствовать следующим маркам: М 35-М 400; очень тяжелый и очень легкий бетоны для мрамора соответствуют маркам М 100-М 200 и М 25-М 200. Для того чтобы приготовить изделие с высокой прочностью, лучше предпочесть бетон марки М 400 или М 500. Плотность бетонной смеси будет варьироваться в пределах от 1800 до 2500 кг/м2.

Материалы и инструменты

Если вы решили изготовить мрамор самостоятельно, то следует позаботиться о наличии специальных инструментов и материалов. Для этого понадобятся:

- полиэтиленовая плёнка;

- вода;

- масляная краска;

- мелкозернистый песок.

При подготовке краски вы должны учитывать оттенок материала, который получится в итоге. Наполнителем может стать гравий или мелкая галька. В качестве цемента иногда выступает материал марки М 400. Для замешивания следует подготовить емкость и дрель. Последняя должна иметь насадку в виде миксера.

Состав и особенности приготовления мрамора

Если вы решили приготовить мрамор из бетона, то лучше всего позаботиться о наличии вибростола, который можно взять в аренду. Для раствора понадобятся две части песка и часть цемента. Ингредиенты размешиваются до однородности, а после добавляется пигмент. Он может оставлять характерные для мрамора разводы.

Можно экспериментировать, добавляя краски разных оттенков. Форма после заполнения встряхивается, а если есть вибростол, то устанавливается на него. Вибростол, кстати, можно изготовить самостоятельно. Он может пригодиться еще и для выполнения тротуарной плитки. Последний этап изготовления мрамора из бетона является наиболее трудоемким.

Он предусматривает шлифовку. После того, как формы высохнут, изделия необходимо обработать. Пыли при этом образуется довольно много, поэтому заранее следует позаботиться о нескольких ведрах воды. В качестве альтернативного решения выступает подсоединение шланга с хорошим напором воды.

Требования технологии

Мрамор из бетона может получиться ничуть не хуже натурального камня. Однако необходимо соблюдать технологию. Из мрамора можно изготовить даже подоконники, однако для этого нужно подыскать пластиковые лотки. Выполнить формы можно и самостоятельно. Для этого пластиковые панели скрепляются между собой. По такой же технологии можно изготовить ещё и полимербетон, а вот взамен цемента в данном случае выступят связующие вещества в виде термоактивных смол. Среди них:

- фурановые;

- фенольные;

- эпоксидные.

При изготовлении полимербетона к ингредиентам добавляется большее количество наполнителя, чем при выполнении обычного бетонного раствора.

Рекомендации специалиста

Технология мрамора из бетона может выглядеть несколько по-другому. В качестве пропорции можно использовать стандартное соотношение один к трём. В качестве наполнителя в данном случае выступит карбонат кальция или другие нейтральные наполнители. Если вы решили приготовить полимербетон, то раствор соединяется в пропорциях один к четырём. Наполнителями выступят крупнозернистые материалы. Для этих целей можно использовать измельченные гравий или крупнофракционный песок. Материалами для этого являются:

- кварц;

- известняк;

- песчаник;

- доломит.

Когда выполняется искусственный мрамор из бетона, мало правильно приготовить раствор. Важно соблюсти и другие этапы технологии. Например, после заливки смеси в формы поверхность накрывается полиэтиленовой пленкой. Для того чтобы добиться более высокой прочности материала, его армируют проволокой.

Как только смесь будет разлита по формам, внутрь необходимо поместить арматурный каркас. После застывания смеси изделия извлекаются из формы и шлифуются. Для этого можно использовать алмазные диски в виде чашек или шлифовальную машину. После выполнения этой операции поверхность должна получиться гладкой, тем самым она будет напоминать натуральный мрамор.

Для справки

Если вы решили изготовить мрамор из бетона своими руками, то должны помнить о том, что изделия получаются довольно прочными, а выполнять их обработку можно лишь алмазным инструментом. Эффективным методом при этом является резка железобетона алмазными кругами и алмазное бурение отверстий в бетоне.

Дополнительно о технологии

Состав мрамора из бетона вам известен, если вы прочли статью. Важно поинтересоваться ещё и особенностями технологии. В процессе такого производства удается получить искусственный мрамор, который еще называется цветным или декоративным бетоном, а также систром. Однако это всего лишь разные вариации названий, которые объединены в одну технологию.

Она вобрала все преимущества методики полусухого формирования и технику вибролитья. Это позволяет сделать материал, который будет идентичен натуральному мрамору. Компоненты при этом самые доступные и простые. Вообще, декоративный бетон представляет собой обычный, но к нему добавляются белые оттенки цемента, что и придает изделиям благородный вид.

Иногда производство мрамора из бетона предусматривает использование специальных наполнителей, среди которых мраморная крошка. Она может иметь самые разные оттенки и цвета. Такой подход совмещен с последующей обработкой. Поверхность должна быть подвергнута полировке, чтобы вы смогли добиться эффекта настоящего мрамора. Кроме того, заключительный этап позволяет привлекательно проявить структуру заполнителя.

Как и в каком объеме добавлять воду?

После того, как были соединены сухие компоненты, можно добавить в воду. Соединяют ее с составляющими в соотношении один к двум. Сначала следует влить 80% жидкости и всё хорошо перемешать. Затем добавляется пластификатор, который позволяет добиться увеличения прочности изделия.

Этот компонент составит 1% от всей массы. После смесь хорошо перемешивается и оставляется на 10 минут. За это время состав становится пластичным и вязким. Только после этого можно вливать оставшуюся воду.

В заключение

Для того чтобы добиться эффекта натурального мрамора, застывшее изделие необходимо отшлифовать и отполировать с помощью соответствующих инструментов. Поверхность получается гладкой и приятной на ощупь. Кроме того, она очень красива. Теперь останется лишь установить мрамор на свое место. Однако перед этим поверхность подготавливается: очищается и освобождается от посторонних предметов. Это правильно, если материал будет наклеиваться на черновое основание. При наличии пыли могут снизиться адгезионные характеристики.

www.syl.ru

недостатки литьевого, гибкий и оселковый, изготовление и технология

Искусственный мрамор очень популярен благодаря своим превосходным качествам. При помощи этого материала можно выполнить отделку помещения в разнообразных художественных стилях. Так же его используют для изготовления множества деталей интерьера. Из такого камня производятся не только кухонные столешницы, ванны и подоконники, но и создаются скульптуры.

Технология производства и разновидности искусственного мрамора

Технология изготовления искусственного мрамора довольно проста.

Для производства материала требуется специальное оборудование:

- формы для заливки;

- мощный миксер;

- распылитель;

- кисти.

Емкости для заливки изготавливаются с полиуретановой резины. Такие формы прочные и не меняют свою форму в процессе изготовления искусственного мрамора.

Методика литья материала делится на несколько ключевых этапов:

- Полирование формы и нанесение материала для сцепления поверхностей.

- Распыление на форму гелькоута.

- Приготовление специальной смеси, которая является основой материала.

Заливка готового основного раствора в форму.

Заливка готового основного раствора в форму.- Удаление воздушной массы из смеси с помощью вибрации формы.

- Отверждение материала.

- Извлечение изделия из формы.

- Заключительная обработка искусственного мрамора.

Структура готовой продукции зависимости от компонентов, входящих в состав приготовленной для литья смеси.

Производится несколько видов искусственного камня, такие как литьевой, оселковый и гибкий мрамор. Они отличаются своей структурой и областями применения.

к оглавлению ↑Литьевой мрамор

Литой мрамор – это совершенно безопасный материал, изготовленный с твердой полиэфирной смолы и минерального наполнителя методом литья. Его поверхность покрывается декорированным защитным слоем из гелькоута.

Причиной повышенной актуальности такого искусственного материала является его явное сходство с натуральными камнями, такими как гранит, мрамор, оникс, яшма и малахит. Широкая область применения литьевого мрамора объясняется его численными достоинствами, это например:

- быстрота производственного процесса;

- цельная гладкая поверхность материала без микротрещин;

- низкая степень теплопроводности;

- поразительное сходство с натуральным камнем и широкая цветовая гамма;

возможность массового производства материала любой формы;

возможность массового производства материала любой формы;- высокая защита от механических повреждений;

- абсолютная влагостойкость;

- полная защита от воздействия прямых солнечных лучей;

- высокая износостойкость;

- устойчивость к химическим воздействиям;

- простой уход за изделием;

- возможность легко придать материалу необходимую форму.

Наряду с прекрасными особенностями материал имеет некоторые недостатки. Литьевой мрамор нельзя подвергать внезапной смене температур и производить чистку абразивными материалами.

Не допускается бросать очень тяжелые предметы на поверхность изделий.

к оглавлению ↑Оселковый мрамор

Составными элементами такого вида искусственного камня являются исключительно безопасные натуральные компоненты.

Оселковый мрамор включает в себя гипсовую смесь, которая тонируется в любой цвет при помощи природных красящих веществ, что придает изделию характерный рисунок. К гипсовой массе добавляется клеевая жидкость, которой покрывается основание. При помощи шлифования и полирования создается блестящая зеркальная поверхность.

Оселковый мрамор включает в себя гипсовую смесь, которая тонируется в любой цвет при помощи природных красящих веществ, что придает изделию характерный рисунок. К гипсовой массе добавляется клеевая жидкость, которой покрывается основание. При помощи шлифования и полирования создается блестящая зеркальная поверхность.

Оселковый мрамор имеет глянцевое или матовое покрытие и является самым красивым искусственным материалом.

Явными преимуществами такого камня являются:

- небольшой вес;

- высокая ударопрочность;

- способность сохранять цвет в течение десятков лет;

- точная имитация природного камня;

- высокая прочность материала;

- способность абсорбировать лишнюю влагу.

Оселковый мрамор совершенно безвреден для человека и изготовляется для использования в таких направлениях:

Оселковый мрамор совершенно безвреден для человека и изготовляется для использования в таких направлениях:

- внутренняя отделка зданий;

- фасадные оформления;

- архитектурные элементы;

- сооружения в ландшафтном дизайне.

Оселковый мрамор обладает способностью улучшать микроклимат в помещении, поглощая ненужную влагу и возвращая ее при высокой сухости.

На вид оселковый мрамор совершенно не отличается от настоящего природного мрамора. Технология изготовления такого материала помогает воспроизводить копии любых камней.

При смешивании компонентов можно использовать различную цветовую палитру и создать новый вид камня для любого интерьера.

к оглавлению ↑Гибкий (жидкий) мрамор

Гибкий мрамор – это новоизобретенный отделочный материал, который состоит из мраморной крошки и акриловых полимеров. Этот искусственный камень используют для облицовки колонн, арок и других конструкций необычной формы.

Гибкий мрамор имеет немалое количество положительных характеристик:

Гибкий мрамор имеет немалое количество положительных характеристик:

- стойкость к температурным перепадам;

- прочность;

- гибкость;

- легкость.

Гибкий мрамор является облицовочным покрытием толщиной в три миллиметра, которое легко режется ножницами и укладывается на поверхность бесшовным ровным слоем. Изделие производится в разных цветовых вариациях с разнообразными рисунками на поверхности и имеет неотличимую от натурального природного камня внешнюю структуру.

При помощи такого экологически чистого материала можно выполнить любое оформление внутри здания, создавая неповторимый изысканный дизайн интерьера.

к оглавлению ↑Как сделать искусственный мрамор самостоятельно?

В домашних условиях искусственный мрамор изготовляется в соответствии производственной технологии. Перед началом необходимо подготовить все требующиеся для работы материалы и оборудование.

Дорогостоящие формы для заливки (матрицы) можно заменить любыми подходящими емкостями из пластмассы, гипса, дерева или пластика. Поддон с откидными бортами изготавливается из дерева.

Раствор для заливки можно приготовить с разными составляющими основами. Перед подбором компонентов необходимо определится, для чего предназначен материал. Рецептура существующих смесей для искусственного мрамора в домашних условиях имеет несколько вариантов:

- Основа из песка. Кварцевый песок перемешивается с цементом в соотношении 2:1 и вносится мелкий гравий или раздробленная щебенка в качестве наполнителя. Перед добавлением красителя все хорошо смешивается. Все составляющие элементы всыпаются частями при регулярном перемешивании.

Основа из смолы. Полиэфирная смола соединяется с песком или мелкой щебенкой с расчетом 4:1. Смесь постоянно мешается и совмещается с красителем. Для такого состава лучше всего подойдут акриловые красящие вещества.

Основа из смолы. Полиэфирная смола соединяется с песком или мелкой щебенкой с расчетом 4:1. Смесь постоянно мешается и совмещается с красителем. Для такого состава лучше всего подойдут акриловые красящие вещества.- Основа из гипса. Гипс и известь смешиваются в соединении 4:1. Отдельно выполняется замес – дистиллированная вода и серная известь в пропорции 1:1. Две готовые смеси совмещаются и размешиваются до однородной консистенции.

Изготовление искусственного мрамора в домашних условиях, необходимо начинать с небольшого замеса, сделав изначально изделие для пробы. По качеству готового образца можно определить, какие компоненты для раствора, и в каких пропорциях лучше всего использовать.

Чтобы готовое изделие получилось хорошего качества, следует правильно приготовить смесь для заливки:

- все составляющие компоненты тщательно перемешиваются, образовывая однородную массу.

- в состав поэтапно вводится вода: сначала большая часть объема, а после перемешивания – остальная порция;

- красители добавляются в конце для создания настоящей имитации мрамора.

Готовить раствор следует сразу перед заливкой, так как смесь разбавленная водой быстро застывает.

Для того чтобы самостоятельно создать искусственный материал необходимо:

-

Смазать поверхность формы специальным веществом для хорошего отделения готового изделия от формы. Если приготовленный материал впоследствии будет шлифоваться, можно использовать не плотную полиэтиленовую пленку, которая ложится на дно и поверх залитой смеси.

Чтобы мрамор был с блеском на форму наноситься гель, предназначенный для работы с жидкими веществами.

Чтобы мрамор был с блеском на форму наноситься гель, предназначенный для работы с жидкими веществами. - Залить подготовленную смесь в форму и удалить с раствора воздух. Для этих целей применяется вибростол, но можно выполнять перемешивание массы вручную. Время отверждения зависит от количества залитой смеси, температуры в помещении и составного соотношения компонентов. Процесс может продлиться от получаса до суток.

- Изделие вынимается из формы и осматривается. При необходимости шлифуется, полируется или обрезается.

Искусственный мрамор – уникальная замена дорогостоящему натуральному камню. С помощью такого универсального материала можно выполнять любые облицовочные работы, придавая новый неповторимый облик любым сооружениям.

gems-and-jewels.ru

Искусственный литьевой мрамор: технические характеристики, виды

Рекомендуем

Fiberfix – невероятно прочная ремонтная лента. Выдерживает нагрузку до 907 килограмм и в 20 раз крепче обычного монтажного скотча.Литьевой искусственный мрамор для пола – это композитный материал, прекрасный искусственный аналог природного камня. Он состоит из размолотого мрамора – крошки, получаемой при обработке натурального камня, смешанной со смолой в соотношении 8 к 2. Композит гораздо дешевле своего натурального прообраза, при этом работать с ним намного проще.

Производство литьевого искусственного мрамора

Производство литьевого искусственного мрамора

Технология изготовления композитного мрамора – весьма простой процесс, не требующий крупных финансовых и временных затрат.

Для производства используется специальное оборудование:

- матрицы для заливки;

- распылитель;

- миксер;

- кисти для смазывания форм.

Смешанная с полимерной смолой мраморная крошка окрашивается в необходимый цвет, распределяется по формам, уплотняется и отверждается.

С внешней стороны композит обрабатывается защитным покрытием – за счет него литьевой мрамор становится нечувствительным к химическим веществам и загрязнениям. Он прочнее оригинала, так как за счет однородности в нем отсутствуют поры и микротрещины.

Виды искусственного мрамора для пола

Кроме литьевого, есть еще три вида композитного мраморного камня:

Кроме литьевого, есть еще три вида композитного мраморного камня:

Микрокальцит

Производится из измельченного белого мрамора. Среди плюсов материала можно выделить невысокую химическую активность, прочность, стойкость к влаге и различным излучениям.

Гипсовый (оселковый)

Соответственно названию, основой для изготовления выступает гипс. На выходе получается легкий высокопрочный отделочный материал.

Жидкий (гибкий) мрамор

Чрезвычайно эластичный и легкий. Самый новый и высокотехнологичный сорт. В основе лежат акриловые полимеры и мраморная крошка. Легок в обработке – его можно резать ножом/ножницами. Используется как настенные обои, для отделки различных поверхностей и сооружений неправильной формы.

Технические характеристики литьевого мрамора

Такие виды плитки для отделки обладают массой привлекательных свойств, делающих их очень востребованными напольными и настенными покрытиями:

- Износостойкость и устойчивость к истиранию, обусловленная полимер-минеральной структурой.

- Морозо- и жароустойчивость – выдерживает перепады температуры в диапазоне от -50 до +900° С. Хотя это может отразиться на внешнем виде материала.

- Простота в уходе – легко очищается от загрязнений.

- Ударопрочность, получаемая за счет применения полимерных составляющих, превышает показатели природного оригинала.

- Водостойкость, практически не допускающая впитываемости жидкостей.

- Виброустойчивость.

- Токонепроводимость и пожаробезопасность.

- Инертность к химическим реагентам – как бытовым (уксус, моющие средства и пр.), так и техническим (растворители и др.).

- Гигиеничность (по результатам исследования Институтом гигиены им. Эрисмана и НИИ сантехники).

- Ремонтопригодность.

Структурная целостность позволяет литьевому мрамору выдерживать серьезные нагрузки – это дает возможность уменьшать толщину покрытия, не теряя его прочностных свойств.

Сравнительные характеристики природного и композитного мрамора

Уже становится привычным, что, сохраняя природные достоинства материалов, при промышленном производстве аналогов удается исправить их недостатки. Не стал исключением и камень.

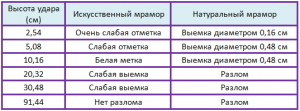

Сравнение ударопрочности мрамора

Как видно из таблицы, литьевой аналог практически не подвержен механическому разрушению, чего нельзя сказать о натуральном.

Сравнительные физические характеристики природного и литьевого мрамора

И здесь плитка из искусственного мрамора от добросовестных производителей занимает лидирующую позицию почти по всем значениям.

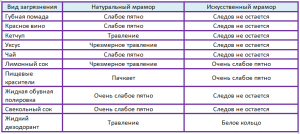

Сравнительная таблица загрязнений и их воздействия на мрамор

Основные различия природного и литьевого мрамора

Имея общее исходное название, материалы существенно различаются по свойствам:

Цветовая гамма/структура/текстура. Цвет натурального камня зависит от количества примесей. Но больше оттенков, чем дано природой, он не имеет. Структурные свойства мрамора (крупно- или мелкозернистый) в большой степени влияют на процесс обработки – с крупнозернистым трудно работать.

В свою очередь композитный аналог обладает однородным составом, более тонкий, надежный и легко обрабатывается. Цветовая гамма не имеет ограничений, доступна текстура любой сложности и насыщенности.

Цена. По стоимости литьевой мрамор доступнее, благодаря простоте и дешевизне производства.

Плотность и прочность. Природный мрамор имеет естественную пористость, микротрещины и пустоты. Искусственно созданный за счет однородности структуры отличается высокими значениями независимо от метода производства. Он способен выдерживать повышенные механические нагрузки и давление, что недоступно природному материалу.

Вес. Средний удельный вес мрамора составляет от 2,6 – 2,8 кг/м3. Композитный камень в два раза легче за счет специализированных наполнителей.

Теплоемкость. Как и любой камень, мрамор холодный, и для его нагрева требуется определенное время. Композит изначально вызывает ощущение тепла и быстро нагревается.

Кислотостойкость. Природный оригинал чувствителен к химическим веществам, от контакта с кислотами способен разрушиться, композит отличается хорошей устойчивостью к реагентам.

Истираемость. Как напольное покрытие в общественных заведениях с высокой проходимостью мрамор не подходит, но если уложить мраморный пол в квартире, то он прослужит необычайно долгий срок. Средняя «потеря» в год составляет всего лишь 0,02 мм покрытия.

Устойчивость к загрязнениям. Натуральный мрамор впитывает попавшую на него жидкость, и если она красящая или жирная – удалить пятна уже невозможно. Со временем он теряет природный блеск и цвет, желтеет. Литьевой устойчив к жидкостям любого рода, не теряет эстетичности.

Искусственный камень способен долгое время удерживать тепло, поэтому для покрытия пола он очень комфортный и экономичный.

Преимущества и недостатки искусственного мрамора

Преимущества и недостатки искусственного мрамора

- Повышенная степень сопротивляемости химическим веществам, механическим воздействиям.

- Долговечность.

- Низкая теплопроводность, диэлектрические свойства, пожаробезопасность, допускающая использование композита для декора печей, каминов и радиаторов отопления.

- Экологичность. Композит нетоксичен, не выделяет различного рода вредные вещества, следовательно, не наносит вред здоровью.

- Инертность к воздействию жидких сред делает материал очень практичным для применения в качестве напольных покрытий в сильно загрязняемых помещениях (прихожие, холлы учреждений), с повышенной влажностью (ванная, душевая, сауна), жесткими требованиями к гигиеничности (кухни, пункты общественного питания).

- Теплая на ощупь комфортная поверхность.

К недостаткам можно отнести то, что литьевой мрамор нельзя назвать полностью идентичным натуральному – тактильно композит больше похож на пластик, а внешне – на полиуретан. Кроме того, со временем поверхность все же способна разрушиться, так как защитное покрытие не вечно и начинает растрескиваться.

К недостаткам можно отнести то, что литьевой мрамор нельзя назвать полностью идентичным натуральному – тактильно композит больше похож на пластик, а внешне – на полиуретан. Кроме того, со временем поверхность все же способна разрушиться, так как защитное покрытие не вечно и начинает растрескиваться.

Как натуральный, так и композитный мрамор не допускают появления в помещении плесени.

Не стоит рассматривать эти материалы с позиции «хороший – плохой». Они просто разные. Какими бы достоинствами не обладал искусственный мрамор для пола – он лишь рукотворный аналог, с собственной сферой применения. Натуральный же, несмотря на то, что по многим параметрам уступает композиту, всегда будет престижнее.

Композитный, или литьевой мрамор для пола, видео

otdelkadom-surgut.ru

Как сделать искусственный мрамор

Использовать натуральный камень для отделочных работ, могут позволить себе немногие жители страны. Что и говорить, удовольствие это не из дешевых. К тому же отобрать для личных нужд достаточное количество материала одного тона так же чрезвычайно трудно.

В последнее время актуальной является тема —изготовление искусственного мрамора.

При серьезном подходе к делу, начать производство искусственного мрамора можно и самостоятельно.

Чаще всего искусственный мрамор производят трех основных видов:

— на основе бетона;

— на основе полиэфирных смол;

— на основе гипса.

Состав и основные свойства литьевого мрамора

Для декоративного эффекта искусственный мрамор покрывают гелькоутом, в то время как наполнитель состоит из минеральной крошки, смол и пигментов и отвердителей. От цвета гелькоута будет зависеть внешний вид литьевого мрамора в целом. При использовании прозрачного гелькоута, цвет задаст пигмент или же наполнитель, добавленный в полиэфирную смолу.

Именно полиэфирная смола является связующим для литьевого вида мрамора, в которую добавляют наполнитель в виде минеральной крошки. Размер фракций и количество минерального наполнителя зависит от желаемого конечного результата.

Благодаря определенной методике в процессе производства, при смешивании компонентов, получают пятна и разводы, аналогичные натуральному мрамору.

Полученный строительный материал не является горючим; препятствует проводимости электрического тока. Отмечается однородность структуры материала, стойкость к коррозии и щелочным средам.

Рекомендуем к просмотру: Как сделать мрамор своими руками

Состав и основные свойства искусственного мрамора на основе бетона

Как сделать искусственный мрамор на основе из бетона? Все просто. Используют строительную смесь из щебня, речного песка или гальки. Дополнительно нужно приготовить строительный инвентарь: матрица или полиуретановая форма; смеситель; гелькоут, кисточка.

Технология изготовления искусственного мрамора на основе бетона подразумевает приготовление рабочего состава,четко следуя пропорциям цемента, песка и наполнителя. К основным материалам добавляют пластификатор, красители и 80% жидкости. Воспользовавшись смесителем, получают пластичную массу. Затем добавляют оставшиеся 20% воды, снова перемешивают и распределяют по полиуретановым формам.

Формы должны быть чистыми, сухими, предварительно обработанные гелькоутом. После равномерного распределения смеси в матрице, удаления лишнего раствора, следует прикрыть форму специально предназначенной для этого пленкой. После 10-часовой выдержки рабочей смеси, из формы извлекают уже готовый монолит искусственного мрамора.

Формы должны быть чистыми, сухими, предварительно обработанные гелькоутом. После равномерного распределения смеси в матрице, удаления лишнего раствора, следует прикрыть форму специально предназначенной для этого пленкой. После 10-часовой выдержки рабочей смеси, из формы извлекают уже готовый монолит искусственного мрамора.

Из всего описанного выше, следует, что искусственный мрамор своими руками произвести не так сложно.

Искусственный мрамор можно создать на основе гипса.

Процесс приготовления искусственного мрамора из гипса состоит в следующем: в указанное количество воды добавляется порошок гипса, столярный клей; а также смола, предварительно растопленная в горячем скипидаре. После тщательного смешивания указанных компонентов, в смесь добавляют пигмент или же акриловые красители. С их помощью получают желаемые узоры из разводов.

Известно, что, используя различные красящиеся пигменты можно получить желанный оттенок искусственного мрамора из гипса. Так, для получения молочного тона мрамора нужно на 1000граммтехнического спирта, добавить 200граммбелого цвета гумилаксаи 50граммпорошка гипса. Если же необходимо получить коричневые тона искусственного мрамора, нужно применить оранжевый гумилакс, и соответственно, для черной или темно-серой политуры используют анилиновую краску.

Жидкая субстанция смеси заливается в специальную форму из полиуретана, сверху присыпается порошком гипса, и оставляется для застывания на 10 часов. После указанного времени, из формы аккуратно извлекают искусственный мрамор из гипса. Для того чтобы поверхность была водостойкой и более практичной , ее следует обработать с лицевой стороны кремнекислым калием.

При необходимости, полуфабрикат погружается в ванну и обрабатывается с обеих сторон. После того как поверхность окончательно просохнет, ее стоит обработать мягким фетровым материалом или же специальным абразивным материалом с цветной политурой. При такой обработке стремятся к идеально гладкой поверхности.

На основе обзора, можно сделать вывод, что использовать искусственный мрамор в настоящее время экономически выгодно.

Подобный материал может выдерживать значительные нагрузки. Он обладает низкой теплопроводностью. Если случится механическое повреждение изделия из искусственного мрамора — возможно восстановление былой формы. В быту, поверхности из искусственного мрамора быстро очищаются от губной помады, чая, кофе, красного вина, томатного сока и пр. Основной уход за рабочей поверхностью из искусственного мрамора заключается в ее полировке специальной пастой с помощью войлочной насадки на дрель.

Пожалуйста, оцените статью:inmarbleland.com

Искусственный мрамор своими руками – каков состав материала? + Видео

Свойства и состав искусственного мрамора

В основе изготовления данного материала заложен главный элемент – полиэфирная смола. Именно она обеспечивает должную прочность. Также туда добавляются всевозможные наполнители, пигменты и отвердители. В качестве наполнителя чаще всего применяют CaMg(CO3)2, а отвердителя – Бутанокс М-50 (это в производственных условиях для литьевого мрамора, а в домашних используют цемент и гальку).

Особая методика смешивания пигментов позволяет получить пятна, разводы и прожилки ровно такие же, как и на натуральном камне. Из основных свойств его выделяют:

- Пожаробезопасность. Этот материал не горит и не проводит электрический ток. Именно потому его рекомендовано использовать во многих офисах и квартирах для облицовки электрооборудования (батарей, духовых печей, плит).

- Высокая стойкость к агрессивным веществам, в том числе к моющим химическим составам, щелочам, кислотам, растворителям. Плюс ко всему, искусственный мрамор не впитывает пятна от кофе, чая, фруктов и жира. Потому является хорошим материалом для создания столешниц.

- Также он имеет высокую стойкость к таким загрязнителям, как бензин, ацетон, следы от обуви, домашних животных, окурков сигарет. В связи с этим его часто используют в качестве напольного покрытия дома, в гараже, общественных и производственных помещениях.

- Экологичность. В процессе эксплуатации не выделяет каких-либо вредоносных веществ и является абсолютно безопасным для человека и окружающей среды. Именно поэтому его часто применяют для отделки в медицинских учреждениях.

- Это долговечный материал, который не расслаивается со временем. Также он имеет высокую ударопрочность. Любые падающие предметы не страшны напольному покрытию.

Искусственный мрамор: технология изготовления

Искусственный мрамор, технология изготовления которого будет описана ниже, по своим характеристикам во много раз превосходит настоящий мрамор.

Сделать его можно в домашних условиях. Главное лишь следовать простой инструкции. А перед началом работ важно подготовить все сопутствующие инструменты и материалы. К ним относят: форму или матрицу из полиуретана, краску необходимого цвета, кисточки, песок речной, воду, гелькоут, цемент, пластификатор, гальку, пленку, смеситель.

Первым делом готовят состав. Для этого смешивают песок, цемент и наполнитель. Далее добавляют в них соответствующие красители, пластификатор и 0,8% воды. Смесителем все это как следует перемешивают до получения пластичной массы. В конце добавляют остаток воды и вновь смешивают. Перед тем, как все это поместить в форму, нужно ее подготовить. Она должна быть сухой и чистой.

Потом наносят гелькоут и ждут, пока он окончательно засохнет. Только после этого смесь можно помещать в формы. Излишки раствора устраняют, а поверх него настилают специальную пленку. Примерно через 10 часов будет готов искусственный камень под мрамор, который важно аккуратно извлечь из матрицы.

Полезные советы и рекомендации по уходу

Искусственный мрамор – камень, для которого существуют рекомендации по уходу. Опишем лишь некоторые из них. Во-первых, не желательно применять те обтирочные материалы, которые могут содержать олифу. Она оказывает пагубное воздействие на все покрытие в целом. Во-вторых, не нужно использовать моющие средства, в состав которых входит силикон. Это также сказывается негативным образом.

В-третьих, уборку можно производить также, как вы делаете ее и с другими покрытиями, используя при этом обычный Мистер Мускул. В-четвертых, после того, как вы изготовили искусственный мрамор, он может подвергаться обработке.

ogodom.ru

Производство литьевого мрамора – относительно простой процесс создания изделий из искусственного камня

Прочитав словосочетание «литьевой мрамор», можно предположить, что это – некий материал. На самом деле, это не совсем так. Под понятием «литьевой мрамор» обычно понимается абстрактное изделие, изготовленное методом формового литья из синтетического композитного материала с покрытием, имитирующим мрамор. При этом, имитация может относиться не только к граниту, мрамору, но и к граниту, малахиту и другому природному камню, применяемому для изготовления предметов обихода или деталей декоративного интерьера. Название «литьевой мрамор» стало устоявшимся потому, что первые изделия, выполненные в этой технике, имитировали именно его.

Состав «литьевого мрамора».

Как уже упоминалось, «литьевой мрамор» – это изделие из композитного материала, то есть материала, состоящего из нескольких компонентов:- связующее вещество;

- наполнитель;

- пигмент;

- внешний защитный материал.

В качестве связующего вещества используется полиэфирная смола – органико-синтетический связующий материал, обладающий свойством в присутствии катализатора застывать на открытом воздухе при комнатной температуре. Полиэфирная смола пришла на смену ранее использовавшейся эпоксидной смоле ввиду значительно меньшей стоимости при практически полном сохранении технических характеристик эпоксидной смолы. В отличие от эпоксидной, полиэфирная смола не токсична. После застывания обладает отличными механико-прочностными характеристиками и устойчивостью к воздействию агрессивных сред.

Наполнитель используется для снижения стоимости «литьевого мрамора», а также придания изделию твёрдостных свойств камня. В качестве наполнителя применяется минеральна крошка – мраморная, гранитная и т.д. От процента содержания наполнителя в смеси зависят физические характеристики изделия и его фактура. Есть ещё один вид наполнителя, выполняющий дополнительно декоративные функции. В таком качестве может использоваться морская галька, различный песок, окрашенный кварц.

Пигмент – это краситель, который применяется для придания готовому изделию необходимого внешнего вида. Красители могут быть разнообразны по виду и составу – практически единственное требование, применяемое к ним – нетоксичность.

Под внешним защитным материалом подразумевается покрытие, образующееся на изделии в процессе производства. В качестве основного материала для него используется гелькоут – полимерный состав, обладающий повышенной стойкостью к механическим повреждениям, кислотам и щелочам, а также к воздействию солнечного ультрафиолета. От добавок и пигментов в гелькоуте зависит, какой внешний вид примет изделие – мраморного, гранитного или выполненного из другого материала. В случае, если применяется прозрачный, без добавок, гелькоут, внешний вид изделия определяется составом наполнителя и оттенком красителя в основной смеси.

Процесс производства.

Производство литьевого мрамора проходит в несколько этапов:

- нанесение гелькоута на литьевую форму;

- подготовка смеси;

- заливка смеси в форму;

- отвердение смеси;

- извлечение готового изделия.

Нанесение гелькоута может осуществляться с помощью кисти или распылителя. При этом важно выдерживать необходимую толщину наносимого слоя – при слишком тонком слое основная смесь может повредить его, и изделие будет испорчено; неровный слой может отрицательно повлиять на внешний вид изделия.

Для подготовки смеси требуется промышленный миксер, с помощью которого можно быстро осуществить перемешивание полиэфирной смолы, катализатора, наполнителя и, при необходимости, пигмента; осуществить выгрузку готовой смеси в литьевую форму и произвести очистку рабочей ёмкости от быстро застывающих остатков материала.

Отвердение смеси происходит при температуре 18-23 градусов Цельсия, именно такая температура должна постоянно поддерживаться а рабочем помещении. Температура смеси также должна быть в указанных пределах, чтобы разница температур при отвердении изделия не приводила к его деформации.

В случае соблюдения технологии нанесения гелькоута, подготовки и заливки смеси, после отвердения материала процесс извлечения готового изделия не должен составить особого труда.

Вопрос формы.

Ещё одним немаловажным фактором, от которого зависит производство литьевого мрамора, является ассортимент литьевых форм. Готовые импортные формы весьма дороги, их стоимость может доходить до нескольких тысяч долларов. Поэтому для удешевления производства, а также, чтобы иметь возможность выполнять нестандартные изделия по лекалам заказчика, желательно освоить процесс самостоятельного производства таких форм. Этот процесс достаточно трудоёмкий, требует умения работать со стеклопластиком, создания на его основе многослойной гелькоутовой матрицы, и для полного раскрытия темы требует отдельной статьи.

semidelov.ru

Искусственный мрамор своими руками технология изготовления

Широкую популярность в последнее время получило применение камня в качестве отделочного материала. Но не всегда строительные материалы такие как, например мрамор или натуральный гранит нам по карману (цены кусаются). Но ведь зачем платить больше, да к тому, же тратить свои нервы и время при выборе, когда есть вариант создать искусственный мрамор своими руками в домашних условиях?

Широкую популярность в последнее время получило применение камня в качестве отделочного материала. Но не всегда строительные материалы такие как, например мрамор или натуральный гранит нам по карману (цены кусаются). Но ведь зачем платить больше, да к тому, же тратить свои нервы и время при выборе, когда есть вариант создать искусственный мрамор своими руками в домашних условиях?

Искусственный мрамор уже давно применяют для изготовления таких изделий как раковины, подоконники, барыне стойки, столешницы и многое другое. Огромный плюс данного материала заключается в том, что с ним очень легко работать, чем и объясняется такое широкое применение в отделке мрамора. Все что нам необходимо перед тем как сделать искусственный мрамор своими руками — это приготовить форму для отливки детали.

Искусственный мрамор — это простое соединение акриловой смолы с минеральным наполнителем. Этот материал по твердости легко сравним с натуральным камнем, и он очень простой в обработке, может принять абсолютно любую форму. Так же достаточно большим плюсом искусственного камня от натурального является теплота, он на ощупь теплый и приятный. Кстати, по стойкости к износу искусственный материал ничем не уступает натуральному.

Основные составляющие искусственного продукта

В основе искусственного мрамора заложены полиэфирные смолы. Они и являются основным элементом прочности этого уникального материала. Еще в состав входят наполнители и цветовые пигменты (красители). При правильном смешивание красителей мы получаем на материале так званый эффект мрамора (имитированные прожилки, разводы, пятна). Так же в ходе производства искусственного мрамора можно добиться любой окраски материала.

Уникальности искусственного мрамора:

- Пожаробезопасный материал, не горюч, не токсичен, не проводит напряжение. И это объясняет его широкое применение в сфере электрооборудования, для отделки печей, духовок, радиаторов отопления.

- Искусственный камень совсем не реагирует на химические элементы, что используют в бытовой химии (щелочам, растворителям, кислотам), поэтому широко применяется для столешниц на кухне. Так же искусственный материал стоек к бензину и ацетону.

- Технология изготовления материала позволяет добиться хорошей удароустойчивости для выдерживания всевозможных ударов. Конечно в пределах разумного.

- Не гниет, не расслаивается, легко чистятся обычными моющими средствами или водой. Всевозможные пятна, от самых стойких продуктов легко удаляются и не оставляют следов. Даже когда Вы случайно оставите непогашенную сигарету на столешнице, то на ней не останется никаких следов. Поэтому часто мрамор используют для изготовления именно кухонных столешниц.

- Относиться к экологично-чистым видам материалов. Не выделяет токсичных ядов даже при нагревании, поэтому на столешницу с такого материла можно с чистой душой ставить горячие кастрюли.

Все эти уникальности обеспечивают данному продукту широчайший круг применений в любой сфере деятельности.

Искусственный мрамор технология изготовления

Прежде всего, для изготовления искусственного мрамора своими руками выделите отдельное помещение, так как способ изготовления подразумевает работу с химическими веществами. Выберите место там где по больше пространства, для размещения форм, что бы не чувствовать себя загнанным в угол, а чувствовали себя свободно.

1. Перед тем как приступить непосредственно к технологии изготовления продукта проверьте список всех составляющих для изготовления мрамора: матрица из полиуретана для готового изделия, две части песка (речного). Одна часть цемента, воды 0,2 части, краситель (с расчетом примерно один процент от части цемента), галька для наполнения, пластификатор (рассчитывается, как и краситель, один процент от веса цемента), смеситель и пленка (целлофановая).

1. Перед тем как приступить непосредственно к технологии изготовления продукта проверьте список всех составляющих для изготовления мрамора: матрица из полиуретана для готового изделия, две части песка (речного). Одна часть цемента, воды 0,2 части, краситель (с расчетом примерно один процент от части цемента), галька для наполнения, пластификатор (рассчитывается, как и краситель, один процент от веса цемента), смеситель и пленка (целлофановая).

2. Сначала изготавливают формы для будущего изделия. Они не должны быть загрязненными или мокрыми. Так же заранее надо будет приготовить смесь для изготовления, для этого берем и смешиваем цемент, песок и гальку. Перемешиваем до тех пор, пока вся эта сухая масса не станет однородной, пока все не приобретет один цвет, после тщательного перемешивания добавляем красители, благодаря чему искусственный мрамор и становиться похож на натуральный мраморный камень, появляются прожилки, пятна и разводы.

В этом случае имеет смысл цитата: «чем хуже, тем лучше», от неравномерности размещения красителя в массе и зависит естество искусственного мрамора и более высокая схожесть с натуральным.

3. Наступает момент добавить воды в эту сыпучую массу, добавляем порядка 0.8 % плюс пластификатор и тщательно мешаем. Через некоторое время перемешивания смесь приобретает пластичность, именно тогда следует вылить всю остальную воду, приготовленную для изготовления продукта. Теперь берем смеситель и все это тщательно перемешиваем, именно этому моменту нужно уделить особое внимания, поскольку именно от однородности этой массы завесит качество мрамора.

4. Приготовленную смесь в домашних условиях помещаем в заранее приготовленную форму детали, при помещении смеси нужно стараться запихнуть в форму как можно больше эластичной массы выгоняя оттуда воздух. Чтобы пористость изделия была как возможно ниже и не появлялись раковины после извлечения с форм прямо на поверхности изделия, в большой промышленности для этого используют специальные виброплощадки.

Положили на площадку форму со смесью, и при помощи вибрации смесь утрамбовывается, придавая продукту высокую прочность и долгий срок службы. В домашнем производстве тоже при наполнении формы смесью своими руками необходимо придавать ей вибрации, только тогда продукт приобретет высокое качество и желаемый внешний вид.

Положили на площадку форму со смесью, и при помощи вибрации смесь утрамбовывается, придавая продукту высокую прочность и долгий срок службы. В домашнем производстве тоже при наполнении формы смесью своими руками необходимо придавать ей вибрации, только тогда продукт приобретет высокое качество и желаемый внешний вид.

5. После правильного наполнения все лишнее удаляем с краев формы шпателем и накрываем ее толстой целлофановой пленкой. Приготовленному изделию дают время для полного затвердения, это происходит в течении десяти — двенадцати часов. После затвердения аккуратно убирают пленку из изделия и извлекают его с формы.

6. Приготовленные мрамора по такой технологии плиты можно использовать для разнообразной отделки помещения, так же можно немного постараться и доработать продукт, придавая ему нужную форму. Полуденный материал обладает низкой пористостью, поэтому он стоек к различного рода обработке и внешним воздействиям.

vseprostroiku.ru