Области применения бетона в зависимости от его марки. Зависимость класса бетона от марки

1.5. Классы и марки бетона

В зависимости от назначения железобетонных конструкций и условий их эксплуатации нормы проектирования СП 52-101-2003 устанавливают показатели качества бетона (их несколько). Важнейшим из них является класс бетона по прочности на осевое сжатие В. Он указывается в проектах во всех случаях как основная характеристика бетона.

Классом бетона по прочности на осевое сжатие В называется наименьшее контролируемое значение временного сопротивления сжатию бетонных кубов с размером ребра 150 мм, испытанных после 28 суток твердения при температуре t = 20 ± 2°С и относительном влажности воздуха более 60% с соблюдением всех требований стандарта, которое принимается с доверительной вероятностью 0,95.

Для бетонных и железобетонных конструкций нормами проектирования СНиП 52-01-2003 по прочности на сжатие предусмотрены следующие классы тяжёлого бетона: В3,5; В5; В7,5; B10; B15; В20; В25; В30; В35; В40; В45; В50; В55; В60; В65; В70; В75; В80; В85; В90; В95; В100; В105; В110; В115; В120.

Число, стоящее после буквы «В» в обозначении класса бетона, соответствует гарантированной прочности бетона на осевое сжатие, выраженной в МПа, с обеспеченностью 95%. Например, классу бетона В20 соответствует гарантированная прочность бетона 20 MПa.

Чтобы оценить количественно изменчивость прочности бетона и обеспечить её гарантированное для заданного класса бетона значение используют методы теории вероятностей.

Классы бетона по прочности на осевое растяжение (Вt0,4; Вt0,8; Вt1,2; Вt1,6; Вt2; Вt2,4; Вt2,8; Вt3,2; Вt3,6; Вt4; Вt4,4; Вt4,8; Вt5,2; Вt5,6; Вt6) устанавливаются для конструкций, работающих преимущественно на растяжение (например, стенок резервуаров и водонапорных труб).

Кроме того, при необходимости для более полной характеристики качеств бетона могут устанавливаться марки бетона по морозостойкости F, по водонепроницаемости W и по средней плотности D.

В п. 5.1.3. СНиП 52-01-2003 предусмотрены бетоны следующих марок:

по морозостойкости F15, F20, F25, F50, F75, F100, F150, F200, F300, F400, F500, F600, F700, F800, F900, F1000, они характеризуются числом циклов попеременного замораживания и оттаивания в насыщенном водой состоянии, которые выдерживает бетон без снижения прочности более чем на 15%;

по водонепроницаемости W2, W4, W6, W8, W10, W12, W14, W16, W18, W20;

число — величина давления воды в кгс/см2, при котором еще не наблюдается просачивания ее через испытуемый стандартный образец толщиной 15 см;

Для напрягающих бетонов устанавливают марку по самонапряжению.

При необходимости устанавливают дополнительные показатели качества бетона, связанные с теплопроводностью, температуростойкостью, огнестойкостью, коррозионной стойкостью (как самого бетона, так и находящейся в нем арматуры), биологической защитой и с другими требованиями, предъявляемыми к конструкции.

6. Деформативность бетона

Виды деформаций. Под деформативностью бетона понимается изменение его формы и размеров под влиянием различных воздействий (в том числе в результате взаимодействия бетона с внешней средой).

Бетон является упруго-пластическим материалом, в котором, начиная с малых напряжений, помимо упругих деформаций, появляются и неупругие остаточные или пластические, т. е. полная деформация без учёта усадки равна:

eb = ee+epl.

В бетоне различают деформации двух основных видов: объёмные, развивающиеся во всех направлениях под влиянием усадки или изменения температуры, и силовые, развивающиеся главным образом в направлении действия сил. Силовым продольным деформациям также соответствуют некоторые поперечные деформации бетона; начальный коэффициент поперечной деформации бетона v равен 0,2 (коэффициент Пуассона). Причём v остаётся практически постоянным вплоть до напряжений . При этом относительная продольная деформация будет , а поперечная деформация .

Силовые деформации в зависимости от характера приложения нагрузки и длительности её действия подразделяются на следующие три вида:

при однократном первичном загружении кратковременной нагрузкой;

при длительном действии нагрузки;

при многократном повторном действии нагрузки.

Наибольший практический интерес представляют продольные деформации бетона при осевом сжатии. Для изучения деформативности бетона при сжатии используют бетонные призмы с h/a = 4, чтобы исключить влияние на получаемые результаты сил трения, возникающих между опорными гранями образца и плитами пресса. На боковые грани призм в средней их части по высоте устанавливают приборы для замера деформаций (рис. 2.4а) или наклеивают электротензодатчики.

Нагрузка к призме прикладывается постепенно по этапам или ступеням (ступень обычно составляет 1/10...1/20 от ожидаемой разрушающей нагрузки). Если деформации на каждой ступени приложения нагрузки замерять дважды: первый раз сразу после приложения нагрузки и второй раз через некоторое время после выдержки под нагрузкой (обычно около 5 минут), то на диаграмме получим ступенчатую линию, изображенную на рис. 1.7б. Деформации, измеренные сразу после приложения нагрузки, упругие и связаны с напряжениями линейным законом, а деформации, развивающиеся за время выдержки под нагрузкой, неупругие и на диаграммеимеют вид горизонтальных площадок. При достаточно большом числе ступеней загружения зависимость между напряжениями и деформациями может изображаться плавной кривой (рис. 2.4б).

Рисунок 2.4 – К определению продольных деформаций бетона при сжатии: а - опытный образец (призма) с наклеенными на боковых поверхностях электротензодатчиками; б - диаграмма при приложении нагрузки ступенями; 1 - прямая упругих деформаций, 2 - кривая полных деформаций

Деформации бетона при однократном первичном загружении кратковременной нагрузкой. Его длительность обычно не превышает 60 минут. Диаграмма для этого случая показана нарис. 2.5. Степень её криволинейности зависит от продолжительности действия нагрузки, уровня напряжений и класса бетона, т. е. .

Полная относительная деформация при однократном загружении бетонной призмы кратковременно приложенной нагрузкой без учёта усадки бетона равна:

Рисунок 2.5 – Диаграмма зависимости между напряжениями и деформациями бетона при сжатии и растяжении: I – область упругих деформаций; II – область пластических деформаций; 1 – нагрузка; 2 – разгрузка; – предельная сжимаемость; – предельная растяжимость; – максимальная сжимаемость при нисходящей ветви диаграммы

т. е. она состоит из упругой части, равной и неупругой, которая после снятия нагрузки практически не исчезает. Точнее небольшая доля неупругих деформаций (около 10%) в течение некоторого времени после разгрузки исчезает. Эта часть пластической деформации называется деформацией упругого последействияεер. Кроме того, исчезает упругая составляющая пластической деформации εе1 характеризующая обратимое сплющивание пустот цементного камня. Таким образом, после разгрузки бетона окончательно остается остаточная деформация, возникающая из-за необратимого сплющивания пустот цементного камня и излома их стенок εрl1 (рис. 2.5). R2- напряжение в момент, предшествующий началу интенсивного разрушения бетона (условная величина).

При невысоких напряжениях () превалируют упругие деформации (), а при бетон можно рассматривать как упругий материал. При осевом растяжении диаграмма имеет тот же характер что и при сжатии.

Деформации бетона при длительном действии нагрузки. При длительном действии нагрузки (t > 60 минут), даже постоянной, неупругие деформации с течением времени значительно увеличиваются. В реальных же условиях в процессе строительства зданий и сооружений идёт постепенное ступенчатое нагружение элементов.

Нарастание неупругих деформаций при длительном действии нагрузки называется ползучестью бетона. Деформации ползучести состоят из двух частей: пластической, протекающей почти одновременно с упругой, и вязкой, для развития которой требуется определённое время. Деформации ползучести развиваются, главным образом, в направлении действия усилий и могут превышать упругие в 3...4 раза.

Загруженный в раннем возрасте бетон (при прочих равных условиях) обладает большей ползучестью, чем старый бетон. Ползучесть бетона в сухой среде значительно больше, чем во влажной. Технологические факторы также влияют на ползучесть бетона: с увеличением W/C и расхода цемента на единицу объёма бетонной смеси ползучесть возрастает; с повышением прочности зёрен заполнителя ползучесть уменьшается; с повышением класса бетона ползучесть уменьшается. Бетоны на пористых заполнителях обладают несколько большей ползучестью, чем тяжёлые бетоны. Ползучесть зависит от вида цемента.

studfiles.net

Области применения бетона в зависимости от его марки

Главным показателем качества специальной строительной смеси является его класс. Таким образом, применение марок бетона различных типов влияет на общую прочность конструкции. Основными при выборе являются именно эти показатели, тогда как все другие (водонепроницаемость, подвижность или морозоустойчивость) отходят на второй план.

Определение марки бетона - процесс ответственный и достаточно сложный. Чаще всего он проводится в лабораторных условиях или методом нескольких разновидностей испытаний. В результате определяется не только класс, но и другие, не менее важные, показатели.

Марки бетона - основные отличия

Материал с высокой плотностью (от одной тысячи шестьсот до двух с половиной тысяч килограмм на метр кубический) называется тяжелым. Его заполнителем, как правило, являются горные породы: известняк и гранит, щебень и диабаз. Марки тяжелых бетонов делятся на подвиды, к примеру, для аэродромных или дорожных покрытий, для гидротехнических или железобетонных сборных конструкций, с тонкомолотыми добавками или на мелком песке, литой или высокопрочный, с поверхностно-активными добавками и прочие.

Для гидротехнических сооружений, дорог и мостов имеют большое значение показатели морозоустойчивости. Стоит заметить, что марка бетона по морозостойкости - одно из главных условий выбора материала. Эти показатели напрямую зависят от структуры смеси. Хорошие результаты показателей дает материал с повышенным уровнем плотности.

Максимально возможная величина водяного давления, при которой не происходит просачивание, называется классом водонепроницаемости. Марка бетона по водонепроницаемости может быть повышена и на этапе производства смеси, и на этапе ее укладки, и на этапах твердения и затвердения. Для повышения водонепроницаемости применяют несколько методов. Первый – приготовление смеси из материала с более высокой активностью. Второй – метод создания водных условий твердения. Третий – снижение водоцементного отношения. Четвертый – использование химдобавок. Пятый – увеличение количества растворной части. Есть и другие, но менее востребованные и легкие в осуществлении, методы.

Состав и пропорции компонентов смеси также влияют на характеристики, качество и присваиваемый класс материала. К примеру, бетон марки 100 нужен для подготовительного вида действий перед заливкой фундамента или монолитной плиты. В случаях частного строительства этот класс смеси используется достаточно редко. Его составляющими могут быть гравийный, гранитный или же известковый щебень. А применяется материал в роли своеобразной подушки при дорогостроительстве. Также он используется при монтаже бордюрных камней.

Для каких работ используются различные марки бетона

При изготовлении изделий из железобетона самой популярной является марка бетона в25, которая часто бывает реализована под видом бетонно-гравийной смеси. В ее состав также входит щебень известкового, гранитного или гравийного происхождения, только крупность его может незначительно различаться. Довольно часто в смесь специально добавляется ряд химингредиентов или разнотипные пластификаторы. Таким образом, товарному материалу можно добавить какие-нибудь необходимые свойства.

Такое понятие, как марка бетона для перекрытия вызывает некоторые противоречия. С одной стороны утверждение, что М-200 для перекрытий нужны, верны. С другой стороны, при производстве плит для перекрытия наиболее часто берут М-350. Чтобы сориентироваться, какой именно класс выбрать, нужно учесть предназначение конструкции и требования, возлагаемые на ее прочность. Так, *бетон марки м200* наиболее часто применяется для монтажа дорожек или каких-либо отмосток, стяжек полов и прочего.

На мостовые конструкции рассчитаны большие нагрузки, потому при их изготовлении берут бетон марки 400. Он также применяется в сооружении гидротехнических конструкций и специальных ЖБИ, ЖБК (балки, ригели, колонны, чаши бассейнов и т.п.). Для маленьких сооружений вполне подойдет бетон марки 150. Примером та кого применения могут послужить те же стяжки или дорожки.

Заборные ленты, подпорные стены, лестничные конструкции и плиты перекрытий, предполагающие малую нагрузку, делаются из смеси, называемой бетон марки 250. В его составе присутствует щебень (гравийный, известковый, гранитный). Другое название данного класса интерпретируется как бетон марки в20. Подобное второе наименование класса – явление весьма распространенное, применимое практически ко всем разновидностям материала.

Нужно отметить, что именно по классу материала ориентируется потенциальный закупщик. К примеру, м300 марка бетона (другое название – В-22,5) пользуется у покупателей достаточно большим спросом. Она характеризуется повышенной теплопроводностью, морозоустойчивостью и прочностью. На строительстве дорог применяется в роли верхнего слоя, в разнообразных конструкциях – в роли несущей части.

promplace.ru

Зависимость марки цемента от проектируемого класса бетона — МегаЛекции

| Класс бетона по прочности | С 12/15 | С 20/25 | С 30/37 | С 35/45 | С 40/50 | С 50/60 |

| Марка цемента: | ||||||

| рекомендуемая | ||||||

| допускаемая | 500-600 | 500-550 |

Применение цемента ниже рекомендуемой марки приводит к значительному перерасходу цемента. Увеличение содержания цементного камня в бетоне, обладающего такими отрицательными свойствами, как повышенная усадка, ползучесть, пониженная трещиностойкость, высокая капиллярная пористость, вызывает снижение строительно-технических свойств бетонов и конструкций из него. Поэтому максимальная норма расхода ограничена 600 кг/м3бетона.

Использование высокомарочных цементов в бетоне низких классов, с одной стороны, не позволяет полностью использовать их активность, с другой – расход цемента, рассчитанный по формуле, настолько мал, что полученного цементного теста не хватает для обволакивания и скрепления зерен заполнителя, получения однородной удобоукладываемой смеси. В связи с этим минимальный расход цемента составляет для бетонных конструкций 180 кг/м3, железобетонных – 220 кг/м3.

Большое влияние на прочность бетона оказывает качество применяемых заполнителей. Так, недостаточная прочность заполнителя, повышенное содержание слабых включений (лещадных, игловатых), увеличение объема пылевидных и глинистых частиц, низкий модуль крупности песка приводят не только к перерасходу воды и цемента, но и к снижению прочности бетона в целом. Поэтому для получения бетонов высоких классов необходимо применять крупноразмерный многофракционный щебень, марка которого в 2 раза превышает класс проектируемого бетона, обладающего за счет шероховатости поверхности повышенной прочностью сцепления с цементным камнем, средние и крупные пески с пониженной водопотребностью. Жесткие требования предъявляют по ограничению содержания пылевидных, илистых и глинистых частиц, уменьшающих прочность сцепления заполнителей с цементным камнем и требующих для получения заданной удобоукладываемости повышенного расхода воды. Высокая водопотребность приводит к формированию дефектной структуры бетона, снижению его долговечности. Таким образом, высокопрочные бетоны можно получить, используя комплекс технологических приемов. Основными из них являются следующие: максимальное снижение водоцементного отношения с одновременным введением пластификаторов и суперпластификаторов, применение эффективных способов уплотнения бетонной смеси в формах, использование высокомарочных цементов и мытых фракционированных заполнителей высоких марок.

Если рассмотреть в общем виде работу строительной конструкции, например, простейшей балки, то можно сделать вывод, что в процессе эксплуатации она воспринимает как сжимающие напряжения в верхних слоях бетона, так и растягивающие в нижних. Следовательно, выполнение этой конструкции только из бетона высокого класса не обеспечит ее надежную работу в целом, т.к. в нижней зоне бетона начнется процесс трещинообразования. Для компенсации этих напряжений и создания условий долговременной эксплуатации конструкции в растягиваемую зону бетона при изготовлении конструкций и изделий вводят стальную или стеклопластиковую арматуру – в случае изготовления специальных кислотостойких бетонов. Бетон и арматура вследствие высокой прочности сцепления обеспечивают монолитность конструкции и ее работу как единого целостного материала. Защиту стальной арматуры от коррозии при действии окружающей среды обеспечивает защитный слой бетона, который должен быть не менее 2-3 см. Так как бетон является относительно пористым материалом, пропускающим влагу, то его основное защитное действие по отношению к металлу арматуры определяется не надежной изоляцией от внешних воздействий, а содержанием в порах бетона насыщенного раствора щелочи – гидроксида кальция, продукта гидратации алита, которая обеспечивает сохранность стальной арматуры. Снижение ее концентрации в результате фильтрации воды или взаимодействия с агрессивными средами приводит сталь в неустойчивое состояние, при котором возможна коррозия с накоплением объемных продуктов взаимодействия (ржавчины) на поверхности контакта сталь – бетон. В этом случае наблюдается отслоение защитного слоя бетона и, как следствие, разрушение конструкции в целом.

С целью повышения сопротивляемости искусственного камня растягивающим и изгибающим напряжениям применяют также дисперсное армирование, представляющее собой равномерное распределение по всему объему эластичных, коротких (10 – 50 мм), тонких (диаметром 0,1 – 0,5 мм) волокон-фибр, которые могут быть стеклянными, металлическими, базальтовыми, полимерными. Фибробетон– так называют этот материал – обладает также повышенной прочностью на удар и истирание.

Деформативныесвойства бетона зависят от его структуры, состава, свойств составляющих, условий твердения бетона и эксплуатации конструкций. Деформации в бетоне условно можно разделить на собственные, механические и температурные. Собственные деформации наблюдаются в бетоне при твердении и изменении его влажности. Уменьшение объема затвердевшего бетона происходит в результате испарения воды и химического взаимодействия минералов цемента с водой, т.к. кристаллические продукты гидратации занимают меньший объем, чем сумма объемов веществ, вступающих в реакцию (контракционная усадка).Вследствие взаимодействия в поверхностных слоях бетона гидроксида кальция, продукта гидратации трехкальциевого силиката, с углекислым газом воздуха в порах бетона образуется крупнокристаллический карбонат кальция, вызывающий карбонизационную усадку. Влажностныеизменения могут сопровождаться расширением цементного камня при насыщении водой и усадкой – в результате ее испарения.

Контракционная и карбонизационная деформацииувеличиваются с повышением содержания цемента и воды в бетонной смеси, при применении высокоактивных цементов, гидратация которых проходит в более короткие сроки с большим тепловыделением.

Определяющее влияние на величину контракционной усадки оказывают условия твердения бетона. Снижение влажности окружающей среды менее 90 % в первые сутки твердения вызывает появление поверхностных микротрещин, ухудшающих эксплуатационные свойства бетона. Деформации можно уменьшить за счет обеспечения нормальных температурно-влажностных условий твердения бетона в первые 7 суток при получении монолитных конструкций на строительной площадке или соблюдения режимов ТВО особенно в период предварительной выдержки, подъема температуры и остывания бетона при изготовлении сборных конструкций. Влажностные деформациизависят отсодержания цементного камня в бетоне, так как именно он при насыщении водой склонен к набуханию в отличие от жесткого плотного заполнителя и последующей усадке при ее испарении. Для повышения трещиностойкости бетона в конструкциях эффективна их пропитка на определенную глубину высокомолекулярными горячими смолами в специальных герметичных камерах под давлением (получение бетонополимерных конструкций) и применение дисперсного армирования. В первом случае заполнение капиллярных пор полимерным пластичным материалом по отношению к хрупкому искусственному камню позволяет поверхностному слою бетона воспринимать собственные деформации без нарушения его целостности; во втором – изгибающие и растягивающие напряжения берет на себя равномерно распределенная по всему объему бетона эластичная дисперсная арматура.

В зависимости от длительности действия нагрузки бетон ведет себя по-разному. При небольшом кратковременном нагружениион проявляет свойства упругого тела.Если напряжение превосходит 0,2 предела прочности на сжатие, то наблюдаются остаточные пластические деформации,связанные с появлением микротрещин, как в самом цементном камне, так и в контактном слое. На характер нарастания деформаций под действием нагрузки влияют скорость ее приложения, размеры образца, температурно-влажностное состояние бетона и окружающей среды. Чем меньше скорость подачи нагрузки, тем больше деформации в бетоне, увеличение деформаций на 10 % наблюдается при испытании горячего бетона и бетона в водонасыщенном состоянии. С уменьшением размера образцов, вследствие повышения их однородности, снижается скорость нарастания деформаций, поэтому при испытании в этом случае вводят поправочные коэффициенты, величина которых меньше единицы.

Длительное действие нагрузки, постоянной по величине и направлению, вызывает в бетоне увеличивающиеся деформации, которые затухают только через несколько лет эксплуатации конструкции. Это явление называется ползучестью.Основная причина ползучести объясняется пластическими свойствами цементного камня в начальные сроки твердения, когда он еще не полностью закристаллизовался, не приобрел достаточной прочности и жесткости. Поэтому ползучесть увеличивается при повышении расхода цемента, водоцементного отношения, уменьшении крупности заполнителя и повышении его деформативности (легкий заполнитель). Снизить ползучесть бетона можно путем ограничения расхода цемента и увеличения объема крупного плотного заполнителя в составе бетонной смеси. С увеличением времени твердения бетона процесс этот стабилизируется.

Температурные деформации в бетоне возникают вследствие разных коэффициентов температурного расширения его составляющих. Температура от 0 до 50°С не вызывает значительных деформаций в сухом бетоне. Колебания температуры особенно при наличии влаги в порах приводят к микроразрушениям. Рост деформаций связан при отрицательной температуре с льдообразованием, сопровождающимся увеличением объема льда по отношению к замерзающей воде, и переходом воды в пар с увеличением объема последнего при нагревании. В первом случае используют технологические приемы по повышению морозостойкости бетона: увеличение плотности, создание микропористой замкнутой структуры. Во втором, касающемся в большей степени технологии получения сборного железобетона с использованием термообработки, – применение мягких режимов с медленным нарастанием и снижением температуры. Для уменьшения температурных деформаций в бетонных конструкциях с большим модулем поверхности устраивают температурные швы, которые заполняют герметизирующими упругими прокладками или мастиками, воспринимающими и гасящими возникающие деформации.

Для таких изделий, как напорные железобетонные трубы, емкости для хранения жидких продуктов, а также гидротехнических сооружений – дамб, мостов, условия эксплуатации которых связаны с односторонним действием жидкостей под давлением, проницаемость является важнейшим свойством бетона. Основное влияние на проницаемость оказывают показатели структуры: общий объем пор, содержание замкнутых и капиллярных пор, их форма и размер. Чем больше возраст бетона, тем проницаемость ниже, так как образующиеся в процессе гидратации кристаллические продукты заполняют пустоты и поры, повышая его плотность (см. рис. 6.6). Водоотделение и недоуплотнение бетонной смеси, появление микротрещин вследствие усадки бетона при действии нагрузки, попеременного увлажнения с последующим замораживанием или высыханием могут существенно снизить непроницаемость бетона. Свойство это оценивают по коэффициенту фильтрации, который равен количеству воды, прошедшей через бетон толщиной 1 м, площадью в 1 м2 в течение одного часа при постоянном перепаде давления

,

,

где VB – количество прошедшей воды, м3; S – площадь поверхности, м2; t – время, ч; (р1 – р2) – перепад давления, Па.

В строительстве проницаемость бетонов оценивают маркой по водонепроницаемостиW2, W4…W20 (ГОСТ 12730). Цифры обозначают наибольшее давление в атмосферах, при котором бетон не фильтрует воду. Повысить водонепроницаемость бетона можно за счет подбора состава заполнителей, обеспечивающих их плотную упаковку с минимальным объемом пустот, заполняемых для обеспечения монолитности цементным тестом; сокращения расхода воды в сочетании с применением добавок пластификаторов, суперпластификаторов и интенсивным способом уплотнения бетонной смеси; использования расширяющегося цемента и уплотняющих добавок; пропитки и защиты бетонной поверхности полимерными составами.

Способность бетона сохранять свою прочность при попеременном замораживании и оттаивании в воде называют морозостойкостью(ГОСТ10060). Это свойство оценивают маркой F15, F25...F1000, в которой цифры показывают количество циклов замораживания при температуре минус 16°С и оттаивания в воде при плюс 18 ± 2°С без снижения прочности на сжатие более 5% и потери массы более 3%. Время выдерживания в воде и на морозе примерно одинаково, зависит от размеров испытываемых образцов и составляет от 2,5 до 5 часов. Основными причинами, вызывающими разрушение бетона, являются давление замерзающей и увеличивающейся в объеме воды на стенки пор и микротрещин, а также различные коэффициенты температурного расширения цементного камня, заполнителей и льда. Повторяемость замерзания и оттаивания приводит к постепенному разупрочнению структуры бетона, его разрушению и оголению арматуры в железобетонных конструкциях. Сначала начинают крошиться углы и выступающие грани изделий, концентрирующие напряжения, затем поверхностные слои покрываются сетью волосяных трещин и постепенно разрушение распространяется по всему объему материала. Испытания бетона на морозостойкость проводят на образцах кубах. Недостаток стандартных базовых испытаний (ГОСТ 10060.1-95), методика которых была в основном разработана профессором Н.А. Белелюбским в 1887 г., – их длительность. В настоящее время применяют ускоренные методы (ГОСТ 10060.2-95, ГОСТ 10060.4-95), которые можно классифицировать следующим образом:

1. Методы, основанные на ускорении развития деструктивных процессов в бетоне за счет использования вместо воды раствора сульфата и хлорида натрия или путем замораживания водонасыщенных образцов при температуре минус 50°С. Ускорение разрушения в первом случае достигается за счет дополнительного образования при замораживании кристаллов соли и увеличения за счет этого суммарного кристаллического давления. Во втором случае вода дополнительно замерзает в микропорах, увеличивая тем самым общее напряжение в бетоне.

2. Расчетные методы, основанные на взаимосвязи между показателями структуры бетона и его морозостойкостью.

3. Белорусскими учеными под руководством проф. Н.П. Блещика на основании результатов исследований была установлена взаимосвязь межу морозостойкостью бетона и температурными деформациями цементного камня в первый цикл замораживания-оттаивания. По величине деформаций, замеряемых специальным индикатором, рассчитывают деформационный критерий морозостойкости, который является основной экспериментальной величиной в эмпирической формуле. Проведенные сравнительные испытания по основному (базовому) циклическому методу и разработанному структурно-механическому по деформационному критерию показали хорошую сходимость результатов, ускорив определение морозостойкости в 20 раз, значительно сократив при этом энерго- и трудозатраты. Основы метода заложены в разработанный стандарт РБ «Бетоны. Ускоренный структурно-механический метод определения морозостойкости при однократном замораживании и оттаивании».

Контроль морозостойкости экспресс-методом особенно важен для таких изделий и конструкций, как наружные стены, покрытия дорог и аэродромов, тротуарные плиты, бордюрные элементы, стойки систем наружного освещения и линий электропередач, у которых морозостойкость является основным фактором долговечности.

Контроль морозостойкости экспресс-методом особенно важен для таких изделий и конструкций, как наружные стены, покрытия дорог и аэродромов, тротуарные плиты, бордюрные элементы, стойки систем наружного освещения и линий электропередач, у которых морозостойкость является основным фактором долговечности.

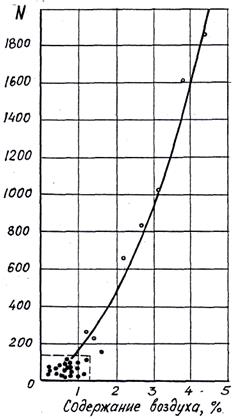

Повысить морозостойкость можно или за счет повышения его плотности и снижения объема открытых капиллярных пор, или путем увеличения замкнутых воздухонаполненных резервных пор до 4 – 6%, которые гасят возникающее при замерзании воды давление льда (рис. 6.10). Для повышения объема закрытых пор применяют воздухововлекающие добавки, пенящую способность которых используют при перемешивании бетонной смеси. В качестве добавки этого типа наиболее широкое применение нашла смола нейтрализованная воздухововлекающая (СНВ), получаемая из древесной смолы, которую вводят в бетон в количестве 0,01 – 0,03% от массы цемента. С этой целью могут быть использованы также побочные продукты нефтеперерабатывающей промышленности.

Повысить морозостойкость можно или за счет повышения его плотности и снижения объема открытых капиллярных пор, или путем увеличения замкнутых воздухонаполненных резервных пор до 4 – 6%, которые гасят возникающее при замерзании воды давление льда (рис. 6.10). Для повышения объема закрытых пор применяют воздухововлекающие добавки, пенящую способность которых используют при перемешивании бетонной смеси. В качестве добавки этого типа наиболее широкое применение нашла смола нейтрализованная воздухововлекающая (СНВ), получаемая из древесной смолы, которую вводят в бетон в количестве 0,01 – 0,03% от массы цемента. С этой целью могут быть использованы также побочные продукты нефтеперерабатывающей промышленности.

От состава и характера структуры бетона зависит его коррозионная стойкость, так как чем больше пористость материала, тем глубже проникают жидкие и газообразные агрессивные среды, вызывая серьезные разрушения в бетоне, приводящие к потере несущей способности конструкции. При твердении и эксплуатации в бетоне протекают как процессы, повышающие его прочность, – гидратация цемента, так и снижающие ее в результате перекристаллизации и разрушения уже образованных соединений. С учетом временного фактора была спрогнозирована прочность бетона в 100-летнем возрасте (рис. 6.11). Из графика видно, что твердение бетона после достижения им марки в условиях действия кислых агрессивных сред разной степени активности приводит к снижению прочности уже в год эксплуатации, к десяти годам этот процесс интенсифицируется, и в возрасте 100 лет бетон фактически теряет свои конструктивные свойства.

Агрессивные среды могут быть жидкими, газообразными и твердыми. Степень агрессивности по отношению к бетонным конструкциям для жидких сред определяется наличием и концентрацией агрессивных веществ, температурой, величиной напора или скоростью движения жидкости по отношению к бетонной поверхности; для газовых сред – концентрацией газов, растворимостью их в воде, влажностью и температурой окружающей среды. К твердым агрессивным средам относятся химические удобрения, гербициды, краски. Коррозионные процессы в твердых средах не происходят, поэтому опасность по отношению к конструкциям порошкообразных веществ определяется степенью их увлажнения, растворимостью и зависит от влажности воздуха в помещении. Агрессивность воздействия на бетон оценивают специальными нормами по антикоррозионной защите строительных конструкций (СНиП 2.03.11-85). В зависимости от глубины разрушения бетона при коррозии различают слабо-, средне- и сильноагрессивные среды (табл. 6.4).

Таблица 6.4

megalektsii.ru