Фибра как армирующая добавка. Укрепляем цемент, бетон и штукатурку. Волокно армирующее для бетона

Роль стальных волокон в армировании бетона «БАУТЕХ»

Стальные волокна Baumix® для армирования бетона – мы является производителем.

Бетон, армированный стальными волокнами является композитным материалом, который состоит из цемента, минеральной крошки, воды, различных добавок и металловолокна. Добавление соответствующего количества металловолокна принципиально меняет качество бетона, который из хрупкого материала трансформируется в псевдо-пластичный, и после превышения напряжения первой черты характеризуется исключительной грузоподъемностью и не подвергается уничтожению. Благодаря добавлению металловолокна структура бетона приобретает новые характеристики и количество трещин, образующихся на стадии связывания бетона, значительно сокращается.

Производитель металловолокна - Звоните!

tel. 00 48 (22) 716 77 91

Сфера применения металловолокна

Округлый разрез наших волокон – легко смешиваются с бетоном

Благодаря своим положительным физическим характеристикам, бетон, армированный стальными волокнами, нашел широкое применение в строительстве и стал идеальным материалом для изготовления полов в помещениях строительных залов: на фабриках, складах, коммерческих объектах и торговых предприятиях, а также на путях сообщения.

Армирование несущих плит промышленных полов и коммуникационных путей стальными волокнами обеспечит значительную устойчивость конструкций (при сниженной толщине) и увеличит их прочность по сравнению с конструкциями из бетона и конвенционального железобетона.

Стальные волокна BAUMIX 60, которые характеризуются инновационной формой и качеством материала, производятся нашей компанией из высококачественной холоднокатаной стальной проволоки высокой устойчивости. При извлечении из бетона крючкообразные окончания постепенно подвергаются деформации и являются самым надежным способом проникновения волокон.

Эффективность стальных волокон зависит от их дозировки и физических характеристик, к которым относятся: устойчивость, деформация при разрыве, диаметр, длина, проникновение.

Почему так важна тонкость?

Основным параметром, свидетельствующим об эффективности металловолокна, что представляет собой дозировку, которая потребуется для получения равнозначного сопротивления к растяжению при сгибании, является тонкость, волокна, т.е. отношение длины к диаметру стального волокна. Чем выше тонкость волокна, тем большей будет его эффективность, т.е. тем ниже будет его дозировка.

Сколько волокна требуется на один кубометр бетона?

Недавно изготовленное металловолокно Baumix®, упакованное в картонные коробки по 20 кг.

Стальные волокна BAUMIX 60 используются в количестве от 15 до 40 кг/м3 бетонной смеси. Дозировка, применяемая в случае промышленных полов и коммуникационных поверхностей, чаще всего составляет от 15 до 25 кг/ м3.

Определение необходимого количества волокна на 1 м3 происходит на этапе проектирования пола, а минимальная дозировка волокна не должна быть меньше 15 кг/ м3 бетона ввиду распределения в бетонной массе и взаимодействия между волокнами. Теоретически в данном случае существует несколько путей решения вопроса дозировки: например, более тонкая напольная плита с большим количеством металловолокна или более толстая плита с минимальной дозировкой.

Когда добавлять волокна?

При производстве бетона стальные волокна BAUMIX 60 считаются дополнительной фракцией крошки - они добавляются как последняя фракция, то есть всегда после песка и гравия, но до цемента, воды и добавок, придающих пластичность.

Армирование металловолокном BAUMIX 60 при условии соблюдения правильной рецептуры бетона обеспечивает класс устойчивости мин. C20/25, с учетом сокращения количества цемента, коэффициента w/c ≤ 0,5, соответствующей грануляции крошки, элиминации усадки, что очень важно для монолитных поверхностей внешняя отделка которых представляет собой слой, устойчивый к истиранию, изготовленный техникой сухой посыпки с отверждением (DST).

Волокна или сеточное армирование

Плита промышленного пола или коммуникационной поверхности, изготовленная из бетона, армированного с применением высокопроизводительного металловолокна Baumix 60, будет дешевле плиты, армированной металлической сеткой, благодаря отсутствию расходов на укладку, характеризуется высокой устойчивостью к образованию трещин, исключительно высокой сопротивляемостью к ударам и динамическим нагрузкам, способна поглощать энергию, высокая сопротивляемость к усталости, сниженная истираемость и износ поверхности и повышенная устойчивость к коррозии.

Для бетонных поверхностей, армированных стальной сеткой, вышеуказанные качества – имеющие принципиальное значение для прочности промышленных полов и коммуникационных поверхностей – не характерны.

Прглашаем Вас, звоните!

Смотрите также:

Полимерная фибра

Полипропиленовые волокна

Контакты наших региональных представителей

www.bautech.pl

Роль стальных волокон в армировании бетона «БАУТЕХ»

Стальные волокна Baumix® для армирования бетона – мы является производителем.

Бетон, армированный стальными волокнами является композитным материалом, который состоит из цемента, минеральной крошки, воды, различных добавок и металловолокна. Добавление соответствующего количества металловолокна принципиально меняет качество бетона, который из хрупкого материала трансформируется в псевдо-пластичный, и после превышения напряжения первой черты характеризуется исключительной грузоподъемностью и не подвергается уничтожению. Благодаря добавлению металловолокна структура бетона приобретает новые характеристики и количество трещин, образующихся на стадии связывания бетона, значительно сокращается.

Производитель металловолокна - Звоните!

tel. 00 48 (22) 716 77 91

Сфера применения металловолокна

Округлый разрез наших волокон – легко смешиваются с бетоном

Благодаря своим положительным физическим характеристикам, бетон, армированный стальными волокнами, нашел широкое применение в строительстве и стал идеальным материалом для изготовления полов в помещениях строительных залов: на фабриках, складах, коммерческих объектах и торговых предприятиях, а также на путях сообщения.

Армирование несущих плит промышленных полов и коммуникационных путей стальными волокнами обеспечит значительную устойчивость конструкций (при сниженной толщине) и увеличит их прочность по сравнению с конструкциями из бетона и конвенционального железобетона.

Стальные волокна BAUMIX 60, которые характеризуются инновационной формой и качеством материала, производятся нашей компанией из высококачественной холоднокатаной стальной проволоки высокой устойчивости. При извлечении из бетона крючкообразные окончания постепенно подвергаются деформации и являются самым надежным способом проникновения волокон.

Эффективность стальных волокон зависит от их дозировки и физических характеристик, к которым относятся: устойчивость, деформация при разрыве, диаметр, длина, проникновение.

Почему так важна тонкость?

Основным параметром, свидетельствующим об эффективности металловолокна, что представляет собой дозировку, которая потребуется для получения равнозначного сопротивления к растяжению при сгибании, является тонкость, волокна, т.е. отношение длины к диаметру стального волокна. Чем выше тонкость волокна, тем большей будет его эффективность, т.е. тем ниже будет его дозировка.

Сколько волокна требуется на один кубометр бетона?

Недавно изготовленное металловолокно Baumix®, упакованное в картонные коробки по 20 кг.

Стальные волокна BAUMIX 60 используются в количестве от 15 до 40 кг/м3 бетонной смеси. Дозировка, применяемая в случае промышленных полов и коммуникационных поверхностей, чаще всего составляет от 15 до 25 кг/ м3.

Определение необходимого количества волокна на 1 м3 происходит на этапе проектирования пола, а минимальная дозировка волокна не должна быть меньше 15 кг/ м3 бетона ввиду распределения в бетонной массе и взаимодействия между волокнами. Теоретически в данном случае существует несколько путей решения вопроса дозировки: например, более тонкая напольная плита с большим количеством металловолокна или более толстая плита с минимальной дозировкой.

Когда добавлять волокна?

При производстве бетона стальные волокна BAUMIX 60 считаются дополнительной фракцией крошки - они добавляются как последняя фракция, то есть всегда после песка и гравия, но до цемента, воды и добавок, придающих пластичность.

Армирование металловолокном BAUMIX 60 при условии соблюдения правильной рецептуры бетона обеспечивает класс устойчивости мин. C20/25, с учетом сокращения количества цемента, коэффициента w/c ≤ 0,5, соответствующей грануляции крошки, элиминации усадки, что очень важно для монолитных поверхностей внешняя отделка которых представляет собой слой, устойчивый к истиранию, изготовленный техникой сухой посыпки с отверждением (DST).

Волокна или сеточное армирование

Плита промышленного пола или коммуникационной поверхности, изготовленная из бетона, армированного с применением высокопроизводительного металловолокна Baumix 60, будет дешевле плиты, армированной металлической сеткой, благодаря отсутствию расходов на укладку, характеризуется высокой устойчивостью к образованию трещин, исключительно высокой сопротивляемостью к ударам и динамическим нагрузкам, способна поглощать энергию, высокая сопротивляемость к усталости, сниженная истираемость и износ поверхности и повышенная устойчивость к коррозии.

Для бетонных поверхностей, армированных стальной сеткой, вышеуказанные качества – имеющие принципиальное значение для прочности промышленных полов и коммуникационных поверхностей – не характерны.

Прглашаем Вас, звоните!

Смотрите также:

Полимерная фибра

Полипропиленовые волокна

Контакты наших региональных представителей

www.bautech-export.ru

Армирующее волокно

Синтетическое армирующее полипропиленовое волокно предназначено для дисперсного армирования бетонных и гипсовых растворов.

Для получения специальных свойств бетона, важную роль играет дисперсионное армирование. В качестве материала для дисперсионного армирования применяются волокна на основе полипропилена, базальта, стекла, стали, чугуна. Эти добавки позволяют в разы увеличить прочность на растяжение, трещиностойкость, стойкость к ударам и другие специальные свойства бетонов.

Усиленные бетоны применяются при монаже прочных строительных конструкций. Полипропиленовое армирующее волокно является гигроскопичным, высокодисперсным волокном, позволяющим повысить потребительские свойства строительных растворов. Альтернативное решение замены традиционному армированию - добавление в состав бетона высокопрочных ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН. Существует два основных класса армирующего волокна: полипропилен и металл.

Полипропиленовое волокно препятствует усадочному трещинообразованию, повышает сопротивление статическим и динамическим нагрузкам. Использование армирующего волокна существенно сокращает сроки проведения работ.

Бетон достаточно хрупкий материал, его прочность на растяжение составляет около 10 - 15% от прочности на сжатие. Для повышения прочности бетона на растяжение и изгиб бетоны армируют. Армирование может производиться, в том числе и добавлением в состав бетона высокопрочных волокон. Тем самым изменяется сама структура бетона, и бетон приобретает новые свойства.

Существует два основных класса армирующего волокна для упрочнения бетона: из полимерных материалов (обычно полипропилен), металлическая (сталь). Полипропиленовое армирующее волокно улучшает характеристики бетона в первоначальный период набора прочности бетоном. Стальное армирующее волокно улучшает характеристики бетона после набора бетоном прочности - выполняет силовые функции.

Будучи введенным в структуру бетона армирующее волокно увеличивает морозостойкость, снижает образование усадочных трещин (которые со временем могут перерастать в трещины большого размера), повышает износостойкость бетонной поверхности, увеличивает водонепроницаемость бетона - за счет блокировки волокнами армирующего волокна микрокапилляров бетонов, за счет этого уменьшается коррозия стальной арматуры, при разрушении бетона под нагрузкой не наблюдается отделение осколков, осколки остаются связанными между собой полипропиленовыми волокнами, повышает прочность на сжатие и на изгиб, стойкость к циклам заморозка-размораживание, прочность на сжатие и усиливает углы, торцы, исключая тем самым сколы, снижает усадку и соответственно, трещинообразование в процессе первых часов твердения бетона, уменьшает вероятность повреждения конструкций при снятии опалубок.

Несмотря на то, что при введении ВОЛОКНА осадка конуса несколько уменьшается, удобоукладываемость смеси даже улучшается, поэтому после введения армирующего волокна не имеет смысла добавлять воду для увеличения осадки конуса.

Способ применения: Армирующее волокно засыпается в бетоно- или растворосмеситель перед добавлением воды в сухую смесь. Время перемешивания 4-6 минут, для увеличения пластичности бетона или раствора необходимо добавлять пластификатор. Армирующее волокно полностью совместимо с добавками в бетон и раствор.

uralzsm.ru

Роль стальных волокон в армировании бетона

Стальные волокна Baumix® для армирования бетона – мы является производителем.

Бетон, армированный стальными волокнами является композитным материалом, который состоит из цемента, минеральной крошки, воды, различных добавок и металловолокна. Добавление соответствующего количества металловолокна принципиально меняет качество бетона, который из хрупкого материала трансформируется в псевдо-пластичный, и после превышения напряжения первой черты характеризуется исключительной грузоподъемностью и не подвергается уничтожению. Благодаря добавлению металловолокна структура бетона приобретает новые характеристики и количество трещин, образующихся на стадии связывания бетона, значительно сокращается.

Производитель металловолокна - Звоните!

tel. 00 48 (22) 716 77 91

Сфера применения металловолокна

Округлый разрез наших волокон – легко смешиваются с бетоном

Благодаря своим положительным физическим характеристикам, бетон, армированный стальными волокнами, нашел широкое применение в строительстве и стал идеальным материалом для изготовления полов в помещениях строительных залов: на фабриках, складах, коммерческих объектах и торговых предприятиях, а также на путях сообщения.

Армирование несущих плит промышленных полов и коммуникационных путей стальными волокнами обеспечит значительную устойчивость конструкций (при сниженной толщине) и увеличит их прочность по сравнению с конструкциями из бетона и конвенционального железобетона.

Стальные волокна BAUMIX 60, которые характеризуются инновационной формой и качеством материала, производятся нашей компанией из высококачественной холоднокатаной стальной проволоки высокой устойчивости. При извлечении из бетона крючкообразные окончания постепенно подвергаются деформации и являются самым надежным способом проникновения волокон.

Эффективность стальных волокон зависит от их дозировки и физических характеристик, к которым относятся: устойчивость, деформация при разрыве, диаметр, длина, проникновение.

Почему так важна тонкость?

Основным параметром, свидетельствующим об эффективности металловолокна, что представляет собой дозировку, которая потребуется для получения равнозначного сопротивления к растяжению при сгибании, является тонкость, волокна, т.е. отношение длины к диаметру стального волокна. Чем выше тонкость волокна, тем большей будет его эффективность, т.е. тем ниже будет его дозировка.

Сколько волокна требуется на один кубометр бетона?

Недавно изготовленное металловолокно Baumix®, упакованное в картонные коробки по 20 кг.

Стальные волокна BAUMIX 60 используются в количестве от 15 до 40 кг/м3 бетонной смеси. Дозировка, применяемая в случае промышленных полов и коммуникационных поверхностей, чаще всего составляет от 15 до 25 кг/ м3.

Определение необходимого количества волокна на 1 м3 происходит на этапе проектирования пола, а минимальная дозировка волокна не должна быть меньше 15 кг/ м3 бетона ввиду распределения в бетонной массе и взаимодействия между волокнами. Теоретически в данном случае существует несколько путей решения вопроса дозировки: например, более тонкая напольная плита с большим количеством металловолокна или более толстая плита с минимальной дозировкой.

Когда добавлять волокна?

При производстве бетона стальные волокна BAUMIX 60 считаются дополнительной фракцией крошки - они добавляются как последняя фракция, то есть всегда после песка и гравия, но до цемента, воды и добавок, придающих пластичность.

Армирование металловолокном BAUMIX 60 при условии соблюдения правильной рецептуры бетона обеспечивает класс устойчивости мин. C20/25, с учетом сокращения количества цемента, коэффициента w/c ≤ 0,5, соответствующей грануляции крошки, элиминации усадки, что очень важно для монолитных поверхностей внешняя отделка которых представляет собой слой, устойчивый к истиранию, изготовленный техникой сухой посыпки с отверждением (DST).

Волокна или сеточное армирование

Плита промышленного пола или коммуникационной поверхности, изготовленная из бетона, армированного с применением высокопроизводительного металловолокна Baumix 60, будет дешевле плиты, армированной металлической сеткой, благодаря отсутствию расходов на укладку, характеризуется высокой устойчивостью к образованию трещин, исключительно высокой сопротивляемостью к ударам и динамическим нагрузкам, способна поглощать энергию, высокая сопротивляемость к усталости, сниженная истираемость и износ поверхности и повышенная устойчивость к коррозии.

Для бетонных поверхностей, армированных стальной сеткой, вышеуказанные качества – имеющие принципиальное значение для прочности промышленных полов и коммуникационных поверхностей – не характерны.

Прглашаем Вас, звоните!

Смотрите также:

Полимерная фибра

Полипропиленовые волокна

Контакты наших региональных представителей

www.bautech.pl

Улучшение качества бетона на основе использования смешанных видов волокон

Рассматривается технология повышения прочности бетона.

Трещины представляют собой структурные дефекты бетонных изделий и делятся на два типа: технологические и силовые. Первые, размеры которых не превышают диаметра частиц заполнителя, а их длина составляет несколько микрон (1–5 нм), — в основном микротрещины и поры в матрице, трещины и полости на границе крупного заполнителя и матрицы, возникающие в процессе изготовления конструкции. Они преимущественно располагаются в одном направлении, что приводит к существенному отличию механических свойств бетона вдоль и перпендикулярно к слоям бетонирования. Вторые, макротрещины, являющиеся результатом соединения микротрещин, представляют собой большие разрывы. Длина этих трещин может быть такой, что они проходят по всему поперечному разрезу образца — так называемые сквозные трещины, которые возникают в процессе эксплуатации конструкции. Силовые трещины обычно равномерно ориентированы, что приводит к изменению физико-механических характеристик по разным направлениям — анизотропии свойств. Наконец, в структуре бетона присутствуют магистральные трещины, характеризующие разрушение всей конструкции в целом или отдельных ее частей. Магистральные трещины относятся к мегатрещинам [2].

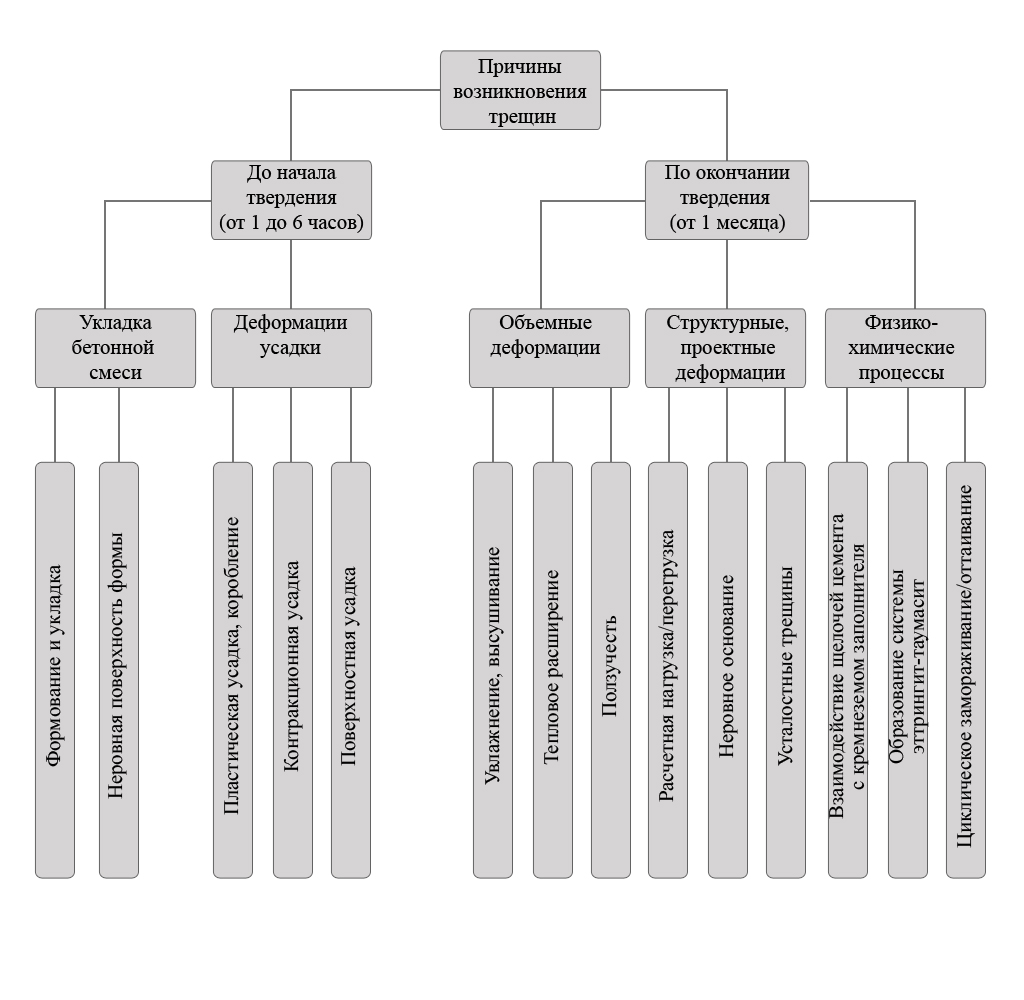

Производство и эксплуатация бетонных сооружений сопровождаются трещинообразованием, обусловленным комплексом причин (рис. 1). Трещины, деформации или разрушения могут быть вызваны ударными, вибрационными, другими динамическими нагрузками; упущениями в расчетах и армировании; использованием некачественных материалов; нарушениями режимов тепловой обработки и технологии монтажа; разнородностью прочности, упругости и жесткости используемых материалов; потерей прочности основания. Каждый из этих факторов наиболее интенсивно проявляется на разных этапах твердения бетона, и поэтому их влияние на долговечность бетонных элементов неодинаково. Наибольшую роль играют деформации, происходящие в затвердевшем бетоне, причем основная доля приходится на те из них, которые связаны с растягивающими или изгибающими нагрузками, внутренними напряжениями при циклическом замораживании и оттаивании, воздействием внешней среды, коррозионными процессами. Развитие дефектов с течением времени существенно сказывается на напряженно-деформированном состоянии элементов конструкций. Предупредить все вышеназванные причины трещинообразования в бетоне или снизить степень их влияния на свойства материала можно применением дисперсно-армированных бетонов. Применение такого композита позволяет успешно решить ряд специализированных задач: усиление мостовых конструкций, взлетно-посадочных полос, промышленных бетонных полов, созданию солнцезащитных экранов, декоративных элементов и др.

Рис. 1. Виды трещин и причины их возникновения

“Без фибры жизни нет” — такой девиз выбрали организаторы международного симпозиума “Дисперсное армирование в строительных конструкциях” (2006). Волокна далеко не новый вид строительного материала. Наиболее древние жилища — землянки и хижины — возводились с использованием ивовых прутьев, а в жарких краях — например, из магнолии. Скат кровли покрывали травяной настилкой и засыпáли землей слоем до 60 см. В Древнем Египте и на Востоке использовали саман — рубленую солому, чаще ржаную, запрессованную в глину. В Римской империи пользовались терракотовыми кирпичами и черепицей, а также шерстью животных, вводя ее в строительные растворы.

Первые попытки армирования бетона стальными волокнами осуществил француз Жан Луи Ламбо. В 1855 г. он изготовил лодку длиной 3,5 м из цементного раствора, армированного несколькими слоями стальной тканой сетки. Позднее стали применять стеклофибробетон, состоящий из определенным образом ориентированного стеклянного волокна, стеклянных сеток или тканей, соединенных цементным раствором. Результаты исследования этого материала были опубликованы в работах Дж. Ромуальди (США) и братьев Бирюковичей (СССР): его плотность в 2 раза ниже, чем алюминия, и в 5 раз ниже, чем стали [1]. Из-за особенности свойств стеклофибробетон был использован при возведении ряда ответственных сооружений. Дисперсно-армированный бетон в мостостроении применялся в Берлинском парке (1988) для реконструкции пешеходного двухпролетного моста, а в одном из японских гольф-клубов (1992) — для сооружения вантового моста. В Лос-Анджелесе и Санта-Монике (США), в рамках программы повышения сейсмоустойчивости мостовых конструкций (1993), нашли применение защитные облицовки колонн с использованием матов на основе фибробетона.

На сегодняшней день существует несколько видов дисперсно-армированных бетонов, основным признаком классификации которых является физическая природа волокон (табл. 1).

|

Виды дисперсно-армированных бетонов |

Международное название |

Характеристика используемых волокон |

|

Фибробетон с армированием натуральными волокнами |

Natural Fiber Reinforced Concrete (NFRC) |

Натуральные волокна: сизаль (лубяное волокно), кокос, бамбук, джут |

|

Сталефибробетон |

Steel Fibre Reinforced Concrete (SFRC) |

Металлические волокна: из холоднотянутой проволоки или листовой стали, с анкерами в виде отгибов, зигзагообразной формы |

|

Стеклофибробетон |

Glass Fiber Reinforced Concrete (GFRC) |

Стекловолокна: стекло E, стекло S |

|

Фибробетон с армированием синтетическими волокнами |

Polymer Fiber Reinforced Concrete (PFRC) |

Синтетические волокна: полиэтилен, полиэстер |

|

Фибробетон с армированием углеродными волокнами |

Carbon Fiber Reinforced Concrete (CFRC) |

Углеродные волокна: карбон, арамид (кевлар) |

|

Фибробетон с армированием смешанными видами волокон |

Multiscale-Scale Fiber-Reinforced Concrete (MSFRC) |

Смешанные виды волокон разной длины |

Таблица 1. Классификация дисперсно-армированных бетонов

Несмотря на многообразие применяемых в строительстве дисперсно-армированных бетонов, в вопросе предотвращения образования и снижения темпов развития трещин ведущая роль отводится смешанным видам волокон. Существует два научных подхода к данной проблеме. Первый заключается в применении фиброволокон одного вида, но разных размеров. Например, сочетание макро- и микрометаллической фибры различной длины и объемного содержания. Второе направление научных исследований — использование двух и более видов фибры, в частности, смесь стальных и синтетических волокон.

|

Оптовые поставки полипропиленовой фибры |

|

Поставки полипропиленовой фибры по России и СНГ. Производство Германия. Всегда на складе. |

Для справки, одни их первых сооружений в Европе, где применялся бетон, упрочненный металлической фиброй из холоднотянутой проволоки, находились в аэропорту Хитроу (Великобритания).

Из такого бетона были изготовлены 65-милиметровые панели для парковки автомобилей. Через 5 лет их эксплуатации проводилось обследование конструкций — никаких признаков трещинообразования на плитах не обнаружено. А первые патенты на бетонную смесь с добавками стальных волокон для промышленных бетонных полов были выданы во Франции уже в 1923 г.

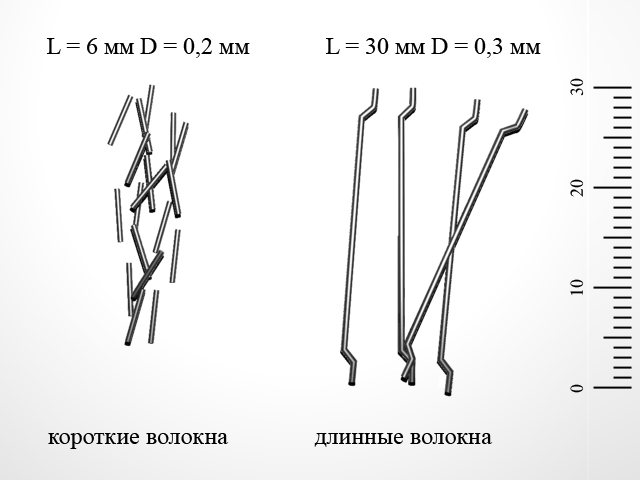

Нами проведено исследование особенностей механизма образования и развития трещин бетона, содержащего 2 % прямолинейных металлических волокон длиной 6 мм с диаметром 0,2 мм и 1 % металлических волокон с крючками на концах, длина которых 30 мм, а диаметр 0,3 мм (рис. 2). Результаты сопоставлялись с физико-механическими характеристиками бетона, содержащего 2 % короткой стальной фибры, а затем — бетона, содержащего 1 % длинной фибры с крючками на концах (рис. 3). В первой серии образцов (с короткими волокнами) прочность при изгибе составила 26 МПа. Вторая серия образцов (с длинными волокнами) характеризовалась пониженной прочностью при изгибе около 20 МПа, однако их пластичность была лучше. Образцы, изготовленные в комбинации с длинными и короткими стальными волокнами, имели самый высокий показатель прочности при изгибе, достигающий 42 МПа, со значительным увеличением пластичности. Показатели прочности бетона при сжатии во всех трех случаях были примерно одинаковые и составляли от 22 до 26 МПа.

Рис. 2. Длинные и короткие металлические волокна

Рис. 3. Влияние длины волокон на прочность бетона при изгибе

Одновременное использование волокон разной длины способствует сокращению количества как микро-, так и макротрещин. Короткие волокна уменьшают количество микротрещин, позволяя избежать значительных дислокаций напряжений. Длинные же волокна, значительно понижающие удобоукладываемость бетонной смеси, необходимы для снижениячисла дискретных микротрещин при высоких нагрузках. Причем важно, чтобы объем длинных волокон был меньше по сравнению с объемом коротких. Фибра, содержащаяся в количестве менее 1 %, используется преимущественно для повышения трещиностойкости в плитах дорожных покрытиях, подвергающихся истиранию поверхности и высоким темпам развития усадочных трещин. Присутствие волокон в объеме от 1 до 2 % повышает предел прочности, сопротивление развитию трещин, ударную прочность, что позволяет применять этот композит для торкрет-бетонирования. Высокое содержание фибры более 2 % предназначено для деформационного упрочнения, создания ультрапрочного бетона.

Кроме того, направление и однородность распределения волокон в материале дополнительно повышают его эксплуатационную надежность. Бетон, в котором фибра распределена равномерно и выровнена в направлении основных воспринимаемых усилий, наилучшим образом сопротивляется воздействующей нагрузке. В идеале фиброволокна должны находиться в каждой секции структурных элементов, образующих бетон. Более того, они должны располагаться вдоль осей правильной решетки, наподобие треугольной (рис. 4). Продольные оси равны расстоянию S от каждой оси фиброволокна. Таким образом, комбинированное применение волокон разной длины предотвращает развитие процессов трещинообразования, вызванных растягивающими и изгибающими нагрузками.

Рис. 4. Расположение частиц заполнителя между волокнами

Сама по себе фибра обладает высокой прочностью при растяжении и повышенным модулем упругости. Коэффициент теплового расширения у нее находится в тех же пределах, что и у цементного камня. Правда приходится констатировать, что фибра способна играть свою роль — приостанавливать развитие волосяных трещин — лишь на расстоянии между отдельными волокнами не более 12 мм (максимальная крупность заполнителя, которую не следует превышать). Для бетона, армированного стальными волокнами различной длины характерна повышенная огнестойкость, низкая ползучесть, а также высокие деформативные характеристики. В целом дисперсное армирование от 1 до 3 % стальных волокон повышает прочность при сжатии до 40 % и прочность при изгибе до 150 %, резко увеличивает сопротивляемость механическим и тепловым ударам, повышает износостойкость.

Как уже отмечалось, причиной трещинообразования, а следовательно, и снижения долговечности строительных конструкций является воздействие внешней среды. Вероятность образования трещин в результате изменения объема воды (льда) в процессе циклического замораживания — оттаивания бетонных сооружений очень высока. В неизолированных образцах обычно быстрее всего высыхают и деформируются от усадки наружные слои бетона, что приводит к возникновению напряжений от неравномерной усадки и связанных с ними дополнительных трещин в структуре материала. Поэтому гибридный бетон незаменим в конструкциях, подверженных воздействию переменного уровня морской воды высокой солености. В частности, в порту Монреаля (Канада) в октябре 1995 г. для повышения морозостойкости использовали бетон, содержащий синтетические и стальные волокна. Площадь восстановленных береговых сооружений составила 900 м2.

Стоит заметить, что полипропиленовые волокна — наиболее популярный вид синтетических волокон, они химически инертны, гидрофобны и легки. Их использование в объеме менее 0,1 % понижает пластическую усадку в процессе трещинообразования, а следовательно, препятствует растрескиванию материала. Установлено [3], что присутствие полипропиленовой фибры в бетонах и растворах устраняет образование усадочных трещин на раннем этапе на 60–90 % (при применении арматурной сетки — всего на 6 %).

Нами проведено исследование бетона, армированного полипропиленовыми и стальными волокнами (табл. 2).

|

Вид используемых волокон |

Диаметр волокон |

Длина волокон |

Объемное содержание волокон в бетонной смеси |

|

Полипропиленовые |

0,38 мм |

25 мм |

1,3 % |

|

Металлические |

0,88 мм |

38 мм |

0,7 % |

Таблица 2. Характеристика волокон для армирования бетона

Как показали результаты исследований, прочность при сжатии исследуемого вида бетона немного выше аналогичного показателя образцов без фибры и только с металлической фиброй, в том числе и на начальной стадии твердения в раннем возрасте 7 сут. Существенное отличие свойств наблюдается после проведения 300 циклов замораживания при температуре –18 °C и оттаивания при +18 °C. На поверхности обычного бетона по окончании исследования появились крупные трещины длиной от 8 до 25 мм, в некоторых случаях даже откололись небольшие куски образцов. Тогда как армирование двумя видами волокон привело к тому, что поверхность бетонных кубиков со стороной 100 мм была покрыта сетью мелких неглубоких трещин, максимальной длиной 9 мм. Подсчитано наибольшее количество трещин: 37 из них соответствуют дефектам длиной 2–2,5 мм, 20 — 4,5–5 мм.

Данный вид дисперсно-армированного бетона обладает высокой долговечностью в условиях пониженных температур, агрессивного воздействия водных растворов, благодаря тому, что на стадии структурообразования происходит перераспределение напряжений при пластической усадке от наиболее опасных зон на весь объем материала; а в процессе эксплуатации — замедление темпов роста трещин, снижение концентрации напряжений в области макродефектов, выравнивание и перераспределение напряжений в структуре бетона между его составляющими.

Причиной развития внутренних напряжений, способствующих появлению дефектов, подобных трещинам, может служить и кристаллизация в порах бетона солей, содержащихся в агрессивной среде. Эти процессы значительно ускоряются при попеременном погружении конструкций в раствор соли и высушивании, так как к химическим взаимодействиям агрессивной среды и цементного камня в бетоне добавляются физические процессы кристаллизации продуктов коррозии. Наиболее часто на практике встречается образование кристаллов гипса, когда происходит взаимодействие агрессивной сульфатсодержащей среды с раствором гидроксида кальция, находящегося в поровой жидкости бетона. Кристаллы гипса оседают на стенках пор и капилляров, вызывая тем самым напряжения. Дополнительно они способны инициировать формирование моносульфатной формы гидросульфоалюмината кальция, а также образование эттрингита, стимулируя еще более значительные напряжения.

Воздействие влаги в присутствии различных солей активизирует физико-химические взаимодействия фазовых составляющих материала. Такие условия интенсифицируют процессы внутреннего массообмена и способствуют миграции веществ в структуре бетона, что вызывает изменение состава поровой жидкости и уменьшение концентрации водорастворимых щелочей. Это приводит к увеличению концентрации мигрирующих веществ на отдельных участках. Существование таких активных участков обусловливает неравномерность развития напряжений в теле бетона и развитие крупных трещин, устьями которых являются активные участки. Процесс трещинообразования при этом характеризуется быстрым разрушением элементов конструкций.

В любом случае кристаллизация, создающая внутренние напряжения, в начале приводит к образованию микротрещин, затем внутри них происходит рост объема экспансивных фаз. В результате расклинивающего действия толщина этих трещин возрастает, увеличивается длина, происходит раскрытие трещин, приводящее к объединению их в макротрещины и, в конечном счете, к разрушению конструкции. В случае применения фибры рост микродефектов на начальном этапе может быть предотвращен или остановлен. В результате конструкция не распадается на куски, сохраняя свою целостность.

Таким образом, применение дисперсного армирования позволяет снижать концентрацию напряжений, предотвращать развитие встречных трещин и затруднять процесс трещинообразования. Выбирая типы смешанных волокон и корректируя соотношение объема этих волокон друг к другу и бетону, возможно направленно регулировать свойства материала, повышая его трещиностойкость, что в свою очередь обеспечивает качественное улучшение не только стойкости материала под нагрузкой, но и повышает коррозионную стойкость, обусловленную ростом внутренних напряжений, а также атмосферостойкость, стойкость к переменному увлажнению — высушиванию, замораживанию — оттаиванию и другим циклическим процессам.

С. М. Базанов, М. В. Торопова

Литература:

1. Бирюкович К. Л., Бирюкович Ю. Л., Бирюкович Д. Л. Мелкие суда из стеклоцемента и армоцемента. — Л.: Судостроение, 1965.

2. Карпенко Н. И. Общие модели механики железобетона. — М.: Стройиздат, 1996.

3. Mehta P. K., Monteiro J. M. Concrete: microstructure, properties, and materials. — New York: McGraw-Hill, 2006.

www.ibeton.ru

Фибра как армирующая добавка. Укрепляем цемент, бетон и штукатурку

МОДИФИКАТОРЫ БЕТОНА

Среди строительных материалов одно из лидирующих мест занимает бетон. К его преимуществам относятся низкая стоимость, абсолютная экологическая безопасность и высокая прочность. В то же время, все чаще в бетон вносят различные добавки (модификаторы), позволяющие получать какие-либо полезные свойства, нетипичные для классического трехкомпонентного бетона – цемента, воды и заполняющих фракций. Например, таким способом можно повысить прочность материала после застывания или сделать его водонепроницаемым. Стоимость растворов при этом незначительно увеличивается, но темпы работы и качество — возрастают.

На сегодняшний день в современном мире производится порядка 800 различных добавок в бетон, каждая из них обладает определенными свойствами и конкретным назначением. В строительстве добавки в бетон делятся на следующие виды:

Противоморозные

Пластификаторы, суперпластификаторы

Гидроизоляционные

Воздухововлекающие

Армирующие

Замедлители схватывания

Ускорители твердения

Пигменты

Биоцидные добавки

Основные функции добавок:

Каждая из них не только выполняет свою непосредственную функцию — противостоит холодам, придает пластичности, помогает быстро застывать, добавляет цвет — но и обеспечивает цементную или бетонную смесь рядом преимуществ — прежде всего, улучшая её технические характеристики. Бетон становится антикоррозийным – арматура, применяющаяся для возведения монолитных конструкций, не проржавеет на протяжении долгих лет, а значит и всё здание или сооружение, построенное с её помощью, останется прочным даже через многие годы.

2 Противоморозные добавки в бетон

Противоморозные модификаторы бетона необходимы в монолитном строительстве, при изготовлении монолитных и сборных бетонных и железобетонных сооружений, а также в строительных и отделочных работах при кладке из кирпича и из камня, в наружных штукатурных работах в зимнее время и при минусовой температуре.

Противоморозные добавки обеспечивают твердение бетона и строительного раствора при отрицательной температуре окружающего воздуха и предотвращают замерзание бетона при транспортировании, укладке и уплотнении на строительных площадках.

Кроме того, они придадут бетонной смеси, а значит и всей конструкции прочность, надежность. Замедляют процесс твердения бетона, ускоряющийся в условиях низких температур.

Искусственно создаются условия нормальной температуры внешней среды, когда с бетонной или цементной смесью можно работать в обычном режиме. Важно так же, чтобы присадка сделала смесь антикоррозийной. Но есть и противопоказания, при которых не рекомендуется применять пластифицирующую противоморозную добавку в бетон.

Не применяют её во время дождя или при относительной влажности воздуха больше шестидесяти процентов; не используют противоморозную добавку и в том случае, если в заполнителе наличие реакционно-способного кремнезема превышает норму в 50 мг/моль из-за возможного возникновения дополнительных пор в бетоне. Не советуют применять такие модификаторы и в ЖБИ, в которых использовалась арматура из стали некоторых классов.

Противоморозные присадки дают возможность продолжать работу с бетоном даже при температуре 15 градусов ниже нуля. Однако стоит отметить, что применение добавок в той или иной мере модифицируют бетонные свойства, и не всегда такие изменения происходят со знаком плюс. В наше время существуют противоморозные модификаторы комплексного типа, компенсирующие негативные моменты своего использования.

Принцип действия противоморозной добавки в бетон

Данный модификатор предотвращает замерзание жидкости во время транспортировки и до момента схватывания. Это обеспечивает процесс гидратации — полного вступления в реакцию с цементным порошком. Все проводится в соответствии с технологией, в итоге получается морозостойкий бетон. Во время заливки и до того момента, когда наберется прочность тоже поддерживается особая температура, но уже не за счет присадки для бетона, а при помощи мешковины, пленки или тента — ими накрывается залитая поверхность и прогреванием непосредственно самого бетона, если на улице минусовая температура. Если температура выше нуля, потребность в антифризных добавках отпадает сама собой.

Домешивание антифризных добавок в цемент допускается с отметки в -5градусов. Однако если бетон морозоустойчив и замешивается горячей водой, при этом место замеса и необходимая строительная площадка находятся недалеко друг от друга, то можно обойтись без домесов. При транспортировке бетон не остывает до минимальной температуры.

Прогревание бетона

Чтобы прогреть бетон, строительные бригады применяют воздушные пушки, строительные фены, работающие по принципы нагона потока теплого воздуха под накрытую бетонную поверхность. Что касается бюджетных вариантов, то прогреть бетон можно при помощи сварочного аппарата и обычной проволоки. Ее нагревают и оставляют в бетоне после того как он схватился. При разовом применении, используют аппараты для сварки.

Срочное бетонирование в сильные морозы

В соответствии требований ГОСТа 24211-91, применение противоморозных модификаторов рекомендуется при температуре от -15 до -10 градусов по Цельсию. Но как показывается практика, добавив ПМД, с бетоном возможно работать и при более

mirhat.ru

Рынок волокон для армирования бетона к 2020 году достигнет $2,84 млрд

Совокупный среднегодовой темп роста рынка волокон для армирования бетона между 2015 и 2020 годами составит 7,26%, считают аналитики. При этом одним из популярных видов сырья будет базальтовое волокно, а также другие минеральные волокна.Рынок волокна для армирования бетона показывал в последнее время устойчивый рост, который, как ожидается, сохранится в ближайшие годы. Сохранению тенденции способствуют отличительные свойства конкретных видов волокон, в том числе повышенная стойкость к сжатию и истиранию, а также низкая водопроницаемость. Из-за этого подобные материалы нашли применение в широком диапазоне отраслей, завоевав особенную популярность в дорожном и гражданском строительстве, промышленности и добывающей индустрии.

Бетон активно используется в строительных конструкциях из-за его высокой прочности на сжатие, недефицитных компонентов и низкой себестоимости. Однако обычный неармированный бетон имеет свои недостатки:

- подвержен растрескиванию;

- слабая жесткость;

- низкая прочность и сопротивляемость на изгиб;

- невысокая ударная прочность;

- хрупкость и так далее.

Чтобы избавиться от этих недостатков, в состав бетона добавляют присадки и армирующие материалы, которые повышают эксплуатационные характеристики готовой смеси. Армированный бетон можно считать композитным материалом, состоящим из смеси цемента, бетона или строительного раствора и отдельных, разрозненных, равномерно распределенных волокон.

Ожидается, что растущее использование базальтового волокна в качестве армирующего наполнителя подтолкнет рынок к росту в отчетный период.

Помимо базальтового волокна, чаще всего как армирующая добавка используются синтетические, металлические и стекловолокна. В 2014 году на рынке преобладали синтетические волокна, доля которых превысила 47,87% благодаря хорошему соотношению цены и качества. Металлические волокна также являются основным сигментом рынка и, согласно прогнозов, будут значительно расти в период от 2015 до 2020 годов.

Однако использование того или иного типа волокон напрямую зависит от требований, предъявляемых к физико-механическим свойствам армирующих добавок. Также большую роль играет доступность заявленного типа для конечных потребителей. Поэтому, разрабатывая свои продукты, компании должны учитывать стандарты, которые приняты для разных способов применения армирующих волокон.

Рубленное базальтовое волокно. Источник: Basalt Today.

Если говорить о территориальном сегментировании рынка, крупнейшим потребителем волокон для армирования бетона является азиатско-тихоокеанский регион. Так, в 2014 году на него приходилось более 43,4% от всего объема рынка. Среди стран самым большим потребителем является Китай, за которым почти вплотную идут Соединенные Штаты.

Среди отраслей, стимулирующих рост рынка армирующего волокна, общий тон задает в первую очередь строительный сектор, который в 2014 году имел самую большую долю рынка. В ближайшие годы ожидается рост строительства по всему миру, особенно в развивающихся странах, что будет способствовать спросу на волокна для армирования бетона. Дорожное строительство также является одноим из основных приложений рынка. Добывающая отрасль попала в число наиболее быстро растущих сегментов в части потребления армированного бетона, эта тенденция будет продолжаться в ближайшем будущем.

Немаловажными факторами, стимулирующими развитие регионального рынка армирующих волокон, являются растущий спрос на конкретные типы волокон в таких странах, как Китай и Индия, и постоянно увеличивающееся число видов волокон для армирования. Самыми популярными видами волокон в этом регионе являются синтетическое, металлическое и базальтовое волокна. Устойчиво растущий спрос на подобную продукцию демонстрируют Япония и Южная Корея. Тем не менее, большие операционные расходы и затратные исследования могут представлять проблему для роста рынка в ближайшем будущем.

В Европе большой спрос на армирующее волокно существует в Германии, Франции и Великобритании.

Среди основных игроков рынка немало громких имен. Сегодня «погоду» среди производителей армирующих волокон делают

- BASF SE (Германия),

- Sika Corporation (Швейцария),

- Propex Global (США),

- Cemex (Мексика),

- Fibercon International Inc.(США),

- The Euclid Chemical Company (США),

- Bekaert SA (Бельгия),

- Nycon (США),

- W.R. Grace and Company (США).

basalt.today