Газобетон. Википедия газоблок

Газобетон — Вікіпедія

Матеріал з Вікіпедії — вільної енциклопедії.

Газобетонні блоки.Газобетон — різновид пористого бетону; будівельний матеріал, штучний камінь з рівномірно розподіленими по всьому об'єму приблизно сферичними, замкнутими, один з одним порами діаметром 1-3 мм. При виробництві цього матеріалу використовуються цемент, кварцовий пісок і спеціалізований газоутворювач, також, до складу суміші при його виготовленні іноді додають гіпс, вапно, промислові відходи, такі, як, наприклад, зола і шлаки металургійних виробництв.

Газоутворення в замішаної на воді суміші обумовлено взаємодією газоутворювача, зазвичай дрібнодисперсного металевого алюмінію зі сильнолужним цементним або вапняним розчином, в результаті хімічної реакції утворюються газоподібний водень, який спінює цементний розчин, і алюмінати кальцію.

Пилоподібний алюміній незручний для застосування при замішуванні розчину, бо створюе багато пилюки. Тому, як спеціалізовані газоутворювачі використовуються алюмінієві пасти і суспензії.

Типовий цикл виробництва газобетону: Перемішані сухі інгредієнти змішуються з водою, розчин заливається в форму. Відбувається реакція лужного водного розчину гідроксиду кальцію і газоутворювача, що приводить до виділення водню, який і «спучує» суміш. Суміш збільшує обсяг і спучується як тісто. Після попереднього схоплювання цементного розчину, моноліт виймають з форми і розрізають на заготовки блоків, плит, панелей. Після цього розрізані заготовки піддають обробці водяною парою в автоклаві для додання їм остаточної міцності, або висушуються в електропідігріваємих сушильних камерах. За технологією остаточної обробки газобетон підрозділяють на «автоклавний» і «неавтоклавний».

Газобетон легко обробляється: пиляється, свердлиться, стружиться звичайними сталевими інструментами, навіть без твердосплавних напайок. У нього легко забиваються цвяхи, скоби, настановні вироби. З часом газобетон ще більш твердне. Не горючий, тому що складається тільки з мінеральних компонентів.

Має меншу природну радіоактивність у порівнянні зі звичайним бетоном, так як в його склад не входить гранітний щебінь, слюди, - складова частина природних гранітів, мають підвищену природну радіоактивність через концентрацію в цих мінералах торію та урану.

Газобетон широко використовується як будівельний матеріал у всьому світі. В даний час (2014) його виробляють більше 240 заводів у 50 країнах з сумарною потужністю близько 60 млн м³ будівельних виробів з газобетону.

uk.wikipedia.org

Газобетон — википедия фото

Газобетонные блоки Блоки различного размера из газобетона российского производстваГазобето́н — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму приблизительно сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм.

При производстве этого материала используются цемент, кварцевый песок и специализированные газообразователи, также, в состав смеси при его изготовлении иногда добавляют гипс, известь, промышленные отходы, такие, как, например, зола и шлаки металлургических производств.

Газообразование в замешенной на воде смеси обусловлено взаимодействием газообразователя, обычно мелкодисперсного металлического алюминия со сильнощелочным цементным или известковым раствором, в результате химической реакции образуются газообразный водород, вспенивающий цементный раствор, и алюминаты кальция.

Пылевидный алюминий неудобен для применения при замешивании раствора, так как сильно пылит. Поэтому в качестве специализированных газообразователей используются алюминиевые пасты и суспензии.

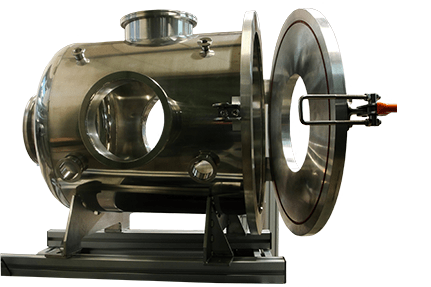

Типичный цикл производства газобетона: Перемешанные сухие ингредиенты смешиваются с водой, раствор заливается в форму. Происходит реакция щелочного водного раствора гидроксида кальция и газообразователя, приводящая к выделению водорода, который и «вспучивает» смесь. Смесь увеличивает объём и вспучивается как тесто. После предварительного схватывания цементного раствора, монолит извлекают из формы и разрезают на заготовки блоков, плит, панелей. После этого разрезанные заготовки подвергают обработке водяным паром в автоклаве для придания им окончательной прочности, либо высушиваются в электроподогреваемых сушильных камерах. По технологии окончательной обработки газобетон подразделяют на «автоклавный» и «неавтоклавный».

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами, даже без твердосплавных напаек. В него легко забиваются гвозди, скобы, установочные изделия. Со временем газобетон ещё более твердеет. Не горюч, так как состоит только из минеральных компонентов.

Имеет меньшую естественную радиоактивность по сравнению с обычным бетоном, так как в его состав не входит гранитный щебень, слюды, — составная часть природных гранитов, которые имеют повышенную естественную радиоактивность из-за концентрации в этих минералах тория и урана.

Разнообразие строительных материалов на рынке приумножается с каждым десятилетием. Если в Средние Века основными материалами были искусственный камень, древесина и кирпич, то сейчас появилось множество новых стройматериалов с улучшенными эксплуатационными характеристиками. В их число вошел газобетон, промышленное производство которого началось только в 1929 году. Газобетон является разновидностью ячеистого бетона (к этой группе также относятся пенобетон и газопенобетон). Впервые изготовлен в 1889 году, а спустя 40 лет поступил в производство.

Физико-механические свойства

- На производство газобетонного изделия требуется меньше цемента.

- Газобетон по простоте обработки сравним с деревом: он легко пилится, сверлится.

Применение

Газобетон применяется в жилищном, коммерческом и промышленном строительстве. Основной объем потребления занимают строительные (стеновые и перегородочные блоки), также применяются армированные изделия (перемычки и плиты перекрытия).

В малоэтажном индивидуальном строительстве самонесущая способность газобетонных блоков позволяет использовать их в качестве материала для наружных стен домов небольшой этажности (до пяти этажей). При строительстве многоэтажных каркасно-монолитных домов, когда блоки играют роль ограждающих конструкций (фасады и перегородки), этажность практически не ограничена.

Недостатки

К основным недостаткам газобетона относится быстрое разрушение материала под воздействием влаги[источник не указан 20 дней].

Строения после постройки необходимо обязательно закрывать от внешней среды, в противном случае, газобетон начинает разрушаться.

Согласно действующим ГОСТам долговечность газобетона определена на отметке в 50 лет.

Также среди недостатков газобетона стоит отметить:

- Низкая прочность монтажа крепёжных материалов(дюбель-саморезов, анкеров). Они не держатся, так как газобетон имеет пористую структуру. Особенно данный недостаток выражен в автоклавном газобетоне[источник не указан 20 дней].

- Низкая плотность газобетона влияет на кaчество установки окон и дверей, они со временем расшатываются. Особенно заметно в строениях, возведенных из автоклавного газобетона[источник не указан 20 дней].

- Свойства материала в значительной степени определяются бетонной составляющей.

- Стена из автоклавного газобетона имеет низкие показатели сцепления со штукатурной смесью[источник не указан 20 дней], а значит, требует дополнительной подготовки перед оштукатуриванием.

- Усадка газобетона в три раза больше, чем у полистиролбетона и пенобетона –2 мм/метр[источник не указан 20 дней].

- Блоки из газобетона относятся к группе горючести НГ, то есть они не горючи и огнестойки. Тем не менее, под воздействием высокой температуры, вблизи источника огня, газобетонные блоки начинают взрываться и хотя остающийся бетонный каркас не позволяет разрушится блокам до конца, их прочность и сопротивление теплопередаче при этом снижается в несколько раз. Использование газобетонных блоков без огнестойкой защиты запрещено действующим СНИП[источник не указан 20 дней].

Классификация газобетонов

- По назначению:

- конструкционные.

- конструкционно-теплоизоляционные.

- теплоизоляционные.

- По условиям твердения:

- автоклавные (синтезного твердения) — твердеющие в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные (гидратационного твердения) — твердеющие в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

- По виду вяжущих и кремнеземистых компонентов подразделяют:

- по виду основного вяжущего:

- на известковых вяжущих, состоящих из извести-кипелки более 50 % по массе, шлака и гипса или добавки цемента до 15 % по массе;

- на цементных вяжущих, в которых содержание портландцемента 50 % и более по массе;

- на смешанных вяжущих, состоящих из портландцемента от 15 до 50 % по массе, извести или шлака, или шлако-известковой смеси;

- на шлаковых вяжущих, состоящих из шлака более 50 % по массе в сочетании с известью, гипсом или щелочью;

- на зольных вяжущих, в которых содержание высокоосновных зол 50 % и более по массе;

- по виду кремнеземистого компонента:

- на природных материалах — тонкомолотом кварцевом и других песках;

- на вторичных продуктах промышленности — золе-унос ТЭС, золе гидроудаления, вторичных продуктах обогащения различных руд, отходах ферросплавов и других.

- по виду основного вяжущего:

История появления технологии производства автоклавного газобетона

Для придания бетону пористой структуры чех Гоффман добавил в цементные и гипсовые растворы кислоты, углекислые и хлористые соли. Соли, взаимодействуя с растворами, выделяли газ, который и делал бетон пористым. За изобретённый газобетон Гоффман в 1889 году получил патент, но дальше этого у него дело не пошло.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Свой вклад в дело совершенствования газобетона (газосиликата) внёс шведский архитектор и ученый Юхан Аксель Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнезёмистых компонентов и цемента за счёт взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» (Ytong) был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнезёмистые компоненты, запатентованная в 1880 году немецким профессором В. Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м³ газобетона (газосиликата). Следует заметить, что фирмой «Итонг» цемент не применялся вообще.

Несколько иной метод производства газобетона внедрила в жизнь в 1934 году шведская фирма «Сипорекс» (Siporex). Он основывается на применении смеси из портландцемента и кремнезёмистого компонента. Известь в данном случае не применялась. Авторы этого метода — инженеры финн Леннарт Форсэн и швед Ивар Эклунд. Научные и практические достижения вышеперечисленных инженеров и стали впоследствии основой промышленного производства как газосиликатов, так и газобетонов во многих странах мира.

История производства ячеистых бетонов в СССР

Производство ячеистых бетонов в СССР стало активно развиваться в 1930-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 1950-м годам. К 1960-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

К концу 1980-х годов в СССР из ячеистых бетонов было построено более 250 млн м² зданий различного назначения (жилых, общественных, производственных, животноводческих). При этом, несмотря на высокий уровень отечественных научных разработок, ориентиром для советской промышленности служили западно-европейские достижения (понижение плотности панелей и блоков вплоть до 300 кг/м³), основанные, в первую очередь, на стабильном сырье и оборудовании, обеспечивающем высокую однородность материала.

В 1987 г. с принятием очередной жилищной программы СССР основным средством её реализации стала научно-производственно-техническая программа «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов», которая предполагала строительство около 250 новых заводов по производству АЯБ с доведением общего его выпуска к 1995 г. до 40-45 млн м³/год.

Планы по этой программе предусматривали не только механическое наращивание объёмов выпуска автоклавных бетонов. Важной задачей было также и снижение средней плотности выпускаемой продукции (для блоков она составляла 600—700 кг/м³). В программе говорилось: «Таким образом, семикратное увеличение производства ячеистых бетонов в нашей стране следует сопровождать двукратным снижением их объёмной массы».

К 2011 году производство ячеистого бетона в России составило более 3,2 млн м³/год, количество заводов-производителей АЯБ — более 80, до 2015 года планируется к запуску 10.

Наиболее крупные и современные предприятия по выпуску газобетона в РФ, в основном, построены в 1990-е годы.

ГОСТы и СНиПы

- ГОСТ 25485-89 «Бетоны ячеистые»

- ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие»

- СН 277-80 «Инструкция по изготовлению изделий из ячеистого бетона»

- ГОСТ 31359-2007 "Бетоны ячеистые автоклавного твердения. Технические условия"

- ГОСТ 31360-2007 "Изделия стеновые неармированные из ячеистого бетона автоклавного твердения"

Выводы

Можно сделать несколько выводов про газобетон:

- Газобетон – разновидность ячеистого бетона.

- Состоит из нескольких элементов: очищенный кварцевый песок, вода, цемент, известь, алюминиевый преобразователь.

- Газоблок хорошо подходит для изготовления: элементов теплоизоляции, огнестойких изделий, стеновых блоков различных габаритов, панелей перекрытия.

- Обладает множеством преимуществ, среди которых экологичность, малый удельный вес, прекрасные тепло- и звукоизоляционные характеристики, наличие системы «паз-гребень», устойчивость к негативным факторам окружающей среды, простой монтаж и удобная транспортировка и т.д.

- В строительстве используется для возведения несущих и каркасных стен, внутренних перегородок, заполнения монолитно-каркасных конструкций, ремонта стен.

См. также

Примечания

Ссылки

org-wikipediya.ru

Газобетон Википедия

Газобетонные блоки Блоки различного размера из газобетона российского производстваГазобето́н — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму приблизительно сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм. По технологии окончательной обработки газобетон подразделяют на автоклавный газобетон и «неавтоклавный».

При производстве этого материала используются цемент, кварцевый песок и специализированные газообразователи, также, в состав смеси при его изготовлении иногда добавляют гипс, известь, промышленные отходы, такие, как, например, зола и шлаки металлургических производств.

Газообразование в замешенной на воде смеси обусловлено взаимодействием газообразователя, обычно мелкодисперсного металлического алюминия со сильнощелочным цементным или известковым раствором, в результате химической реакции образуются газообразный водород, вспенивающий цементный раствор, и алюминаты кальция.

Пылевидный алюминий неудобен для применения при замешивании раствора, так как сильно пылит. Поэтому в качестве специализированных газообразователей используются алюминиевые пасты и суспензии.

Типичный цикл производства газобетона: Перемешанные сухие ингредиенты смешиваются с водой, раствор заливается в форму. Происходит реакция щелочного водного раствора гидроксида кальция и газообразователя, приводящая к выделению водорода, который и «вспучивает» смесь. Смесь увеличивает объём и вспучивается как тесто. После предварительного схватывания цементного раствора, монолит извлекают из формы и разрезают на заготовки блоков, плит, панелей. После этого разрезанные заготовки подвергают обработке водяным паром в автоклаве для придания им окончательной прочности, либо высушиваются в электроподогреваемых сушильных камерах.

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами, даже без твердосплавных напаек. В него легко забиваются гвозди, скобы, установочные изделия. Со временем газобетон ещё более твердеет. Не горюч, так как состоит только из минеральных компонентов.

Имеет меньшую естественную радиоактивность по сравнению с обычным бетоном, так как в его состав не входит гранитный щебень, слюды, — составная часть природных гранитов, которые имеют повышенную естественную радиоактивность из-за концентрации в этих минералах тория и урана.

Разнообразие строительных материалов на рынке приумножается с каждым десятилетием. Если в Средние Века основными материалами были искусственный камень, древесина и кирпич, то сейчас появилось множество новых стройматериалов с улучшенными эксплуатационными характеристиками. В их число вошел газобетон, промышленное производство которого началось только в 1929 году. Газобетон является разновидностью ячеистого бетона (к этой группе также относятся пенобетон и газопенобетон). Впервые изготовлен в 1889 году, а спустя 40 лет поступил в производство.

Физико-механические свойства[ | код]

- На производство газобетонного изделия требуется меньше цемента.

- Газобетон по простоте обработки сравним с деревом: он легко пилится, сверлится.

Применение[ | код]

Газобетон применяется в жилищном, коммерческом и промышленном строительстве. Основной объем потребления занимают строительные (стеновые и перегородочные блоки), также применяются армированные изделия (перемычки и плиты перекрытия).

В малоэтажном индивидуальном строительстве самонесущая способность газобетонных блоков позволяет использовать их в качестве материала для наружных стен домов небольшой этажности (до пяти этажей). При строительстве многоэтажных каркасно-монолитных домов, когда блоки играют роль ограждающих конструкций (фасады и перегородки), этажность практически не ограничена.

Недостатки[ | код]

К основным недостаткам газобетона относится быстрое разрушение материала под воздействием влаги[источник не указан 45 дней].

Строения после постройки необходимо обязательно закрывать от внешней среды, в противном случае, газобетон начинает разрушаться.

Согласно действующим ГОСТам долговечность газобетона определена на отметке в 50 лет.

Также среди недостатков газобетона стоит отметить:

- Низкая прочность монтажа крепёжных материалов(дюбель-саморезов, ан

ru-wiki.ru

Автоклавный газобетон - Википедия

Газобетонные блоки Блоки различного размера из газобетона российского производстваГазобето́н — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму приблизительно сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм.

При производстве этого материала используются цемент, кварцевый песок и специализированные газообразователи, также, в состав смеси при его изготовлении иногда добавляют гипс, известь, промышленные отходы, такие, как, например, зола и шлаки металлургических производств.

Газообразование в замешенной на воде смеси обусловлено взаимодействием газообразователя, обычно мелкодисперсного металлического алюминия со сильнощелочным цементным или известковым раствором, в результате химической реакции образуются газообразный водород, вспенивающий цементный раствор, и алюминаты кальция.

Пылевидный алюминий неудобен для применения при замешивании раствора, так как сильно пылит. Поэтому в качестве специализированных газообразователей используются алюминиевые пасты и суспензии.

Типичный цикл производства газобетона: Перемешанные сухие ингредиенты смешиваются с водой, раствор заливается в форму. Происходит реакция щелочного водного раствора гидроксида кальция и газообразователя, приводящая к выделению водорода, который и «вспучивает» смесь. Смесь увеличивает объём и вспучивается как тесто. После предварительного схватывания цементного раствора, монолит извлекают из формы и разрезают на заготовки блоков, плит, панелей. После этого разрезанные заготовки подвергают обработке водяным паром в автоклаве для придания им окончательной прочности, либо высушиваются в электроподогреваемых сушильных камерах. По технологии окончательной обработки газобетон подразделяют на «автоклавный» и «неавтоклавный».

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами, даже без твердосплавных напаек. В него легко забиваются гвозди, скобы, установочные изделия. Со временем газобетон ещё более твердеет. Не горюч, так как состоит только из минеральных компонентов.

Имеет меньшую естественную радиоактивность по сравнению с обычным бетоном, так как в его состав не входит гранитный щебень, слюды, — составная часть природных гранитов, которые имеют повышенную естественную радиоактивность из-за концентрации в этих минералах тория и урана.

Газобетон широко используется как строительный материал во всем мире. В настоящее время (2014 г.) его производят более 240 заводов в 50 странах с суммарной мощностью около 60 млн м³ строительных изделий из газобетона[источник не указан 2876 дней].

Физико-механические свойства[ | ]

- На производство газобетонного изделия требуется меньше цемента.

- Газобетон по простоте обработки сравним с деревом: он легко пилится, сверлится.

Применение[ | ]

Газобетон применяется в жилищном, коммерческом и промышленном строительстве. Основной объем потребления занимают строительные (стеновые и перегородочные блоки), также применяются армированные изделия (перемычки и плиты перекрытия).

В малоэтажном индивидуальном строительстве самонесущая способность газобетонных блоков позволяет использовать их в качестве материала для наружных стен домов небольшой этажности (до пяти этажей). При строительстве многоэтажных каркасно-монолитных домов, когда блоки играют роль ограждающих конструкций (фасады и перегородки), этажность практически не ограничена.

Классификация газобетонов[ | ]

- По назначению:

- конструкционные.

- конструкционно-теплоизоляционные.

- теплоизоляционные.

- По условиям твердения:

- автоклавные (синтезного твердения) — твердеющие в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные (гидратационного твердения) — твердеющие в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

- По виду вяжущих и кремнеземистых компонентов подразделяют:

- по виду основного вяжущего:

- на известковых вяжущих, состоящих из извести-кипелки более 50 % по массе, шлака и гипса или добавки цемента до 15 % по массе;

- на цементных вяжущих, в которых содержание портландцемента 50 % и более по массе;

- на смешанных вяжущих, состоящих из портландцемента от 15 до 50 % по массе, извести или шлака, или шлако-известковой смеси;

- на шлаковых вяжущих, состоящих из шлака более 50 % по массе в сочетании с известью, гипсом или щелочью;

- на зольных вяжущих, в которых содержание высокоосновных зол 50 % и более по массе;

- по виду кремнеземистого компонента:

- на природных материалах — тонкомолотом кварцевом и других песках;

- на вторичных продуктах промышленности — золе-унос ТЭС, золе гидроудаления, вторичных продуктах обогащения различных руд, отходах ферросплавов и других.

- по виду основного вяжущего:

История появления технологии производства автоклавного газобетона[ | ]

Для придания бетону пористой структуры чех Гоффман добавил в цементные и гипсовые растворы кислоты, углекислые и хлористые соли. Соли, взаимодействуя с растворами, выделяли газ, который и делал бетон пористым. За изобретённый газобетон Гоффман в 1889 году получил патент, но дальше этого у него дело не пошло.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Свой вклад в дело совершенствования газобетона (газосиликата) внёс шведский архитектор и ученый Юхан Аксель Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнезёмистых компонентов и цемента за счёт взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» () был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнезёмистые компоненты, запатентованная в 1880 году немецким профессором В. Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м³ газобетона (газосиликата). Следует заметить, что фирмой «Итонг» цемент не применялся вообще.

Несколько иной метод производства газобетона внедрила в жизнь в 1934 году шведская фирма «Сипорекс» (Siporex). Он основывается на применении смеси из портландцемента и кремнезёмистого компонента. Известь в данном случае не применялась. Авторы этого метода — инженеры финн Леннарт Форсэн и швед Ивар Эклунд. Научные и практические достижения вышеперечисленных инженеров и стали впоследствии основой промышленного производства как газосиликатов, так и газобетонов во многих странах мира.

История производства ячеистых бетонов в СССР[ | ]

Производство ячеистых бетонов в СССР стало активно развиваться в 1930-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 1950-м годам. К 1960-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

К концу 1980-х годов в СССР из ячеистых бетонов было построено более 250 млн м² зданий различного назначения (жилых, общественных, производственных, животноводческих). При этом, несмотря на высокий уровень отечественных научных разработок, ориентиром для советской промышленности служили западно-европейские достижения (понижение плотности панелей и блоков вплоть до 300 кг/м³), основанные, в первую очередь, на стабильном сырье и оборудовании, обеспечивающем высокую однородность материала.

В 1987 г. с принятием очередной жилищной программы СССР основным средством её реализации стала научно-производственно-техническая программа «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов», которая предполагала строительство около 250 новых заводов по производству АЯБ с доведением общего его выпуска к 1995 г. до 40-45 млн м³/год.

Планы по этой программе предусматривали не только механическое наращивание объёмов выпуска автоклавных бетонов. Важной задачей было также и снижение средней плотности выпускаемой продукции (для блоков она составляла 600—700 кг/м³). В программе говорилось: «Таким образом, семикратное увеличение производства ячеистых бетонов в нашей стране следует сопровождать двукратным снижением их объёмной массы».

К 2011 году производство ячеистого бетона в России составило более 3,2 млн м³/год, количество заводов-производителей АЯБ — более 80, до 2015 года планируется к запуску 10.

Наиболее крупные и современные предприятия по выпуску газобетона в РФ, в основном, построены в 2010-е годы.

ГОСТы и СНиПы[ | ]

- «Бетоны ячеистые»

- «Блоки из ячеистых бетонов стеновые мелкие»

- «Инструкция по изготовлению изделий из ячеистого бетона»

- ГОСТ 31359-2007 "Бетоны ячеистые автоклавного твердения. Технические условия"

- ГОСТ 31360-2007 "Изделия стеновые неармированные из ячеистого бетона автоклавного твердения"

См. также[ | ]

Примечания[ | ]

Ссылки[ | ]

encyclopaedia.bid

История производства газобетона

Для придания бетону пористой структуры чех Гоффман добавил в цементные и гипсовые растворы кислоты, углекислые и хлористые соли. Соли, взаимодействуя с растворами, выделяли газ, который и делал бетон пористым. За изобретённый газобетон Гоффман в 1889 году получил патент, но дальше этого у него дело не пошло.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Свой вклад в дело совершенствования газобетона (газосиликата — газобетона с использованием извести и прошедшего автоклавную обработку) внёс шведский архитектор и ученый Юхан Аксель Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнезёмистых компонентов и цемента за счёт взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнезёмистые компоненты, запатентованная в 1880 году немецким профессором В. Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м³ газобетона. Следует заметить, что фирмой «Итонг» цемент не применялся вообще.

Несколько иной метод производства газобетона внедрила в жизнь в 1934 году шведская фирма «Сипорекс» (Siporex). Он основывается на применении смеси из портландцемента и кремнезёмистого компонента. Известь в данном случае не применялась. Авторы этого метода — инженеры финн Леннарт Форсэн и швед Ивар Эклунд. Научные и практические достижения вышеперечисленных инженеров и стали впоследствии основой промышленного производства как газосиликатов, так и газобетонов во многих странах мира.

Производство ячеистых бетонов в СССР стало активно развиваться в 1930-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 1950-м годам. К 1960-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

К концу 1980-х годов в СССР из ячеистых бетонов было построено более 250 млн м² зданий различного назначения (жилых, общественных, производственных, животноводческих). При этом, несмотря на высокий уровень отечественных научных разработок ориентиром для советской промышленности служили западно-европейские достижения (понижение плотности панелей и блоков вплоть до 300 кг/м³), основанные в первую очередь на стабильном сырье и оборудовании, обеспечивающем высокую однородность материала.

В 1987г. с принятием очередной жилищной программы СССР основным средством её реализации стала научно-производственно-техническая программа «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов», которая предполагала строительство около 250 новых заводов по производству АЯБ с доведением общего его выпуска к 1995г. до 40-45млн м³/год.

Планы по этой программе предусматривали не только механическое наращивание объёмов выпуска автоклавных бетонов. Важной задачей было также и снижение средней плотности выпускаемой продукции (для блоков она составляла 600—700 кг/м³). В программе говорилось: «Таким образом, семикратное увеличение производства ячеистых бетонов в нашей стране следует сопровождать двукратным снижением их объёмной массы».

К 2011 году производство ячеистого бетона в России составило более 3,2млн м³/год, количество заводов-производителей АЯБ — более 80, до 2015 года планируется к запуску 10.

litebeton.ru

Газобетон — Википедия РУ

Газобетонные блоки Блоки различного размера из газобетона российского производстваГазобето́н — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму приблизительно сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм.

При производстве этого материала используются цемент, кварцевый песок и специализированные газообразователи, также, в состав смеси при его изготовлении иногда добавляют гипс, известь, промышленные отходы, такие, как, например, зола и шлаки металлургических производств.

Газообразование в замешенной на воде смеси обусловлено взаимодействием газообразователя, обычно мелкодисперсного металлического алюминия со сильнощелочным цементным или известковым раствором, в результате химической реакции образуются газообразный водород, вспенивающий цементный раствор, и алюминаты кальция.

Пылевидный алюминий неудобен для применения при замешивании раствора, так как сильно пылит. Поэтому в качестве специализированных газообразователей используются алюминиевые пасты и суспензии.

Типичный цикл производства газобетона: Перемешанные сухие ингредиенты смешиваются с водой, раствор заливается в форму. Происходит реакция щелочного водного раствора гидроксида кальция и газообразователя, приводящая к выделению водорода, который и «вспучивает» смесь. Смесь увеличивает объём и вспучивается как тесто. После предварительного схватывания цементного раствора, монолит извлекают из формы и разрезают на заготовки блоков, плит, панелей. После этого разрезанные заготовки подвергают обработке водяным паром в автоклаве для придания им окончательной прочности, либо высушиваются в электроподогреваемых сушильных камерах. По технологии окончательной обработки газобетон подразделяют на «автоклавный» и «неавтоклавный».

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами, даже без твердосплавных напаек. В него легко забиваются гвозди, скобы, установочные изделия. Со временем газобетон ещё более твердеет. Не горюч, так как состоит только из минеральных компонентов.

Имеет меньшую естественную радиоактивность по сравнению с обычным бетоном, так как в его состав не входит гранитный щебень, слюды, — составная часть природных гранитов, которые имеют повышенную естественную радиоактивность из-за концентрации в этих минералах тория и урана.

Разнообразие строительных материалов на рынке приумножается с каждым десятилетием. Если в Средние Века основными материалами были искусственный камень, древесина и кирпич, то сейчас появилось множество новых стройматериалов с улучшенными эксплуатационными характеристиками. В их число вошел газобетон, промышленное производство которого началось только в 1929 году. Газобетон является разновидностью ячеистого бетона (к этой группе также относятся пенобетон и газопенобетон). Впервые изготовлен в 1889 году, а спустя 40 лет поступил в производство.

Физико-механические свойства

- На производство газобетонного изделия требуется меньше цемента.

- Газобетон по простоте обработки сравним с деревом: он легко пилится, сверлится.

Применение

Газобетон применяется в жилищном, коммерческом и промышленном строительстве. Основной объем потребления занимают строительные (стеновые и перегородочные блоки), также применяются армированные изделия (перемычки и плиты перекрытия).

В малоэтажном индивидуальном строительстве самонесущая способность газобетонных блоков позволяет использовать их в качестве материала для наружных стен домов небольшой этажности (до пяти этажей). При строительстве многоэтажных каркасно-монолитных домов, когда блоки играют роль ограждающих конструкций (фасады и перегородки), этажность практически не ограничена.

Недостатки

К основным недостаткам газобетона относится быстрое разрушение материала под воздействием влаги[источник не указан 20 дней].

Строения после постройки необходимо обязательно закрывать от внешней среды, в противном случае, газобетон начинает разрушаться.

Согласно действующим ГОСТам долговечность газобетона определена на отметке в 50 лет.

Также среди недостатков газобетона стоит отметить:

- Низкая прочность монтажа крепёжных материалов(дюбель-саморезов, анкеров). Они не держатся, так как газобетон имеет пористую структуру. Особенно данный недостаток выражен в автоклавном газобетоне[источник не указан 20 дней].

- Низкая плотность газобетона влияет на кaчество установки окон и дверей, они со временем расшатываются. Особенно заметно в строениях, возведенных из автоклавного газобетона[источник не указан 20 дней].

- Свойства материала в значительной степени определяются бетонной составляющей.

- Стена из автоклавного газобетона имеет низкие показатели сцепления со штукатурной смесью[источник не указан 20 дней], а значит, требует дополнительной подготовки перед оштукатуриванием.

- Усадка газобетона в три раза больше, чем у полистиролбетона и пенобетона –2 мм/метр[источник не указан 20 дней].

- Блоки из газобетона относятся к группе горючести НГ, то есть они не горючи и огнестойки. Тем не менее, под воздействием высокой температуры, вблизи источника огня, газобетонные блоки начинают взрываться и хотя остающийся бетонный каркас не позволяет разрушится блокам до конца, их прочность и сопротивление теплопередаче при этом снижается в несколько раз. Использование газобетонных блоков без огнестойкой защиты запрещено действующим СНИП[источник не указан 20 дней].

Классификация газобетонов

- По назначению:

- конструкционные.

- конструкционно-теплоизоляционные.

- теплоизоляционные.

- По условиям твердения:

- автоклавные (синтезного твердения) — твердеющие в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные (гидратационного твердения) — твердеющие в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

- По виду вяжущих и кремнеземистых компонентов подразделяют:

- по виду основного вяжущего:

- на известковых вяжущих, состоящих из извести-кипелки более 50 % по массе, шлака и гипса или добавки цемента до 15 % по массе;

- на цементных вяжущих, в которых содержание портландцемента 50 % и более по массе;

- на смешанных вяжущих, состоящих из портландцемента от 15 до 50 % по массе, извести или шлака, или шлако-известковой смеси;

- на шлаковых вяжущих, состоящих из шлака более 50 % по массе в сочетании с известью, гипсом или щелочью;

- на зольных вяжущих, в которых содержание высокоосновных зол 50 % и более по массе;

- по виду кремнеземистого компонента:

- на природных материалах — тонкомолотом кварцевом и других песках;

- на вторичных продуктах промышленности — золе-унос ТЭС, золе гидроудаления, вторичных продуктах обогащения различных руд, отходах ферросплавов и других.

- по виду основного вяжущего:

История появления технологии производства автоклавного газобетона

Для придания бетону пористой структуры чех Гоффман добавил в цементные и гипсовые растворы кислоты, углекислые и хлористые соли. Соли, взаимодействуя с растворами, выделяли газ, который и делал бетон пористым. За изобретённый газобетон Гоффман в 1889 году получил патент, но дальше этого у него дело не пошло.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Свой вклад в дело совершенствования газобетона (газосиликата) внёс шведский архитектор и ученый Юхан Аксель Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнезёмистых компонентов и цемента за счёт взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» (Ytong) был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнезёмистые компоненты, запатентованная в 1880 году немецким профессором В. Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м³ газобетона (газосиликата). Следует заметить, что фирмой «Итонг» цемент не применялся вообще.

Несколько иной метод производства газобетона внедрила в жизнь в 1934 году шведская фирма «Сипорекс» (Siporex). Он основывается на применении смеси из портландцемента и кремнезёмистого компонента. Известь в данном случае не применялась. Авторы этого метода — инженеры финн Леннарт Форсэн и швед Ивар Эклунд. Научные и практические достижения вышеперечисленных инженеров и стали впоследствии основой промышленного производства как газосиликатов, так и газобетонов во многих странах мира.

История производства ячеистых бетонов в СССР

Производство ячеистых бетонов в СССР стало активно развиваться в 1930-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 1950-м годам. К 1960-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

К концу 1980-х годов в СССР из ячеистых бетонов было построено более 250 млн м² зданий различного назначения (жилых, общественных, производственных, животноводческих). При этом, несмотря на высокий уровень отечественных научных разработок, ориентиром для советской промышленности служили западно-европейские достижения (понижение плотности панелей и блоков вплоть до 300 кг/м³), основанные, в первую очередь, на стабильном сырье и оборудовании, обеспечивающем высокую однородность материала.

В 1987 г. с принятием очередной жилищной программы СССР основным средством её реализации стала научно-производственно-техническая программа «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов», которая предполагала строительство около 250 новых заводов по производству АЯБ с доведением общего его выпуска к 1995 г. до 40-45 млн м³/год.

Планы по этой программе предусматривали не только механическое наращивание объёмов выпуска автоклавных бетонов. Важной задачей было также и снижение средней плотности выпускаемой продукции (для блоков она составляла 600—700 кг/м³). В программе говорилось: «Таким образом, семикратное увеличение производства ячеистых бетонов в нашей стране следует сопровождать двукратным снижением их объёмной массы».

К 2011 году производство ячеистого бетона в России составило более 3,2 млн м³/год, количество заводов-производителей АЯБ — более 80, до 2015 года планируется к запуску 10.

Наиболее крупные и современные предприятия по выпуску газобетона в РФ, в основном, построены в 1990-е годы.

ГОСТы и СНиПы

- ГОСТ 25485-89 «Бетоны ячеистые»

- ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие»

- СН 277-80 «Инструкция по изготовлению изделий из ячеистого бетона»

- ГОСТ 31359-2007 "Бетоны ячеистые автоклавного твердения. Технические условия"

- ГОСТ 31360-2007 "Изделия стеновые неармированные из ячеистого бетона автоклавного твердения"

Выводы

Можно сделать несколько выводов про газобетон:

- Газобетон – разновидность ячеистого бетона.

- Состоит из нескольких элементов: очищенный кварцевый песок, вода, цемент, известь, алюминиевый преобразователь.

- Газоблок хорошо подходит для изготовления: элементов теплоизоляции, огнестойких изделий, стеновых блоков различных габаритов, панелей перекрытия.

- Обладает множеством преимуществ, среди которых экологичность, малый удельный вес, прекрасные тепло- и звукоизоляционные характеристики, наличие системы «паз-гребень», устойчивость к негативным факторам окружающей среды, простой монтаж и удобная транспортировка и т.д.

- В строительстве используется для возведения несущих и каркасных стен, внутренних перегородок, заполнения монолитно-каркасных конструкций, ремонта стен.

См. также

Примечания

Ссылки

http-wikipediya.ru

Газобетон — википедия орг

Газобетонные блоки Блоки различного размера из газобетона российского производстваГазобето́н — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму приблизительно сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм.

При производстве этого материала используются цемент, кварцевый песок и специализированные газообразователи, также, в состав смеси при его изготовлении иногда добавляют гипс, известь, промышленные отходы, такие, как, например, зола и шлаки металлургических производств.

Газообразование в замешенной на воде смеси обусловлено взаимодействием газообразователя, обычно мелкодисперсного металлического алюминия со сильнощелочным цементным или известковым раствором, в результате химической реакции образуются газообразный водород, вспенивающий цементный раствор, и алюминаты кальция.

Пылевидный алюминий неудобен для применения при замешивании раствора, так как сильно пылит. Поэтому в качестве специализированных газообразователей используются алюминиевые пасты и суспензии.

Типичный цикл производства газобетона: Перемешанные сухие ингредиенты смешиваются с водой, раствор заливается в форму. Происходит реакция щелочного водного раствора гидроксида кальция и газообразователя, приводящая к выделению водорода, который и «вспучивает» смесь. Смесь увеличивает объём и вспучивается как тесто. После предварительного схватывания цементного раствора, монолит извлекают из формы и разрезают на заготовки блоков, плит, панелей. После этого разрезанные заготовки подвергают обработке водяным паром в автоклаве для придания им окончательной прочности, либо высушиваются в электроподогреваемых сушильных камерах. По технологии окончательной обработки газобетон подразделяют на «автоклавный» и «неавтоклавный».

Газобетон легко обрабатывается: пилится, сверлится, строгается обычными стальными инструментами, даже без твердосплавных напаек. В него легко забиваются гвозди, скобы, установочные изделия. Со временем газобетон ещё более твердеет. Не горюч, так как состоит только из минеральных компонентов.

Имеет меньшую естественную радиоактивность по сравнению с обычным бетоном, так как в его состав не входит гранитный щебень, слюды, — составная часть природных гранитов, которые имеют повышенную естественную радиоактивность из-за концентрации в этих минералах тория и урана.

Разнообразие строительных материалов на рынке приумножается с каждым десятилетием. Если в Средние Века основными материалами были искусственный камень, древесина и кирпич, то сейчас появилось множество новых стройматериалов с улучшенными эксплуатационными характеристиками. В их число вошел газобетон, промышленное производство которого началось только в 1929 году. Газобетон является разновидностью ячеистого бетона (к этой группе также относятся пенобетон и газопенобетон). Впервые изготовлен в 1889 году, а спустя 40 лет поступил в производство.

Физико-механические свойства

- На производство газобетонного изделия требуется меньше цемента.

- Газобетон по простоте обработки сравним с деревом: он легко пилится, сверлится.

Применение

Газобетон применяется в жилищном, коммерческом и промышленном строительстве. Основной объем потребления занимают строительные (стеновые и перегородочные блоки), также применяются армированные изделия (перемычки и плиты перекрытия).

В малоэтажном индивидуальном строительстве самонесущая способность газобетонных блоков позволяет использовать их в качестве материала для наружных стен домов небольшой этажности (до пяти этажей). При строительстве многоэтажных каркасно-монолитных домов, когда блоки играют роль ограждающих конструкций (фасады и перегородки), этажность практически не ограничена.

Недостатки

К основным недостаткам газобетона относится быстрое разрушение материала под воздействием влаги[источник не указан 20 дней].

Строения после постройки необходимо обязательно закрывать от внешней среды, в противном случае, газобетон начинает разрушаться.

Согласно действующим ГОСТам долговечность газобетона определена на отметке в 50 лет.

Также среди недостатков газобетона стоит отметить:

- Низкая прочность монтажа крепёжных материалов(дюбель-саморезов, анкеров). Они не держатся, так как газобетон имеет пористую структуру. Особенно данный недостаток выражен в автоклавном газобетоне[источник не указан 20 дней].

- Низкая плотность газобетона влияет на кaчество установки окон и дверей, они со временем расшатываются. Особенно заметно в строениях, возведенных из автоклавного газобетона[источник не указан 20 дней].

- Свойства материала в значительной степени определяются бетонной составляющей.

- Стена из автоклавного газобетона имеет низкие показатели сцепления со штукатурной смесью[источник не указан 20 дней], а значит, требует дополнительной подготовки перед оштукатуриванием.

- Усадка газобетона в три раза больше, чем у полистиролбетона и пенобетона –2 мм/метр[источник не указан 20 дней].

- Блоки из газобетона относятся к группе горючести НГ, то есть они не горючи и огнестойки. Тем не менее, под воздействием высокой температуры, вблизи источника огня, газобетонные блоки начинают взрываться и хотя остающийся бетонный каркас не позволяет разрушится блокам до конца, их прочность и сопротивление теплопередаче при этом снижается в несколько раз. Использование газобетонных блоков без огнестойкой защиты запрещено действующим СНИП[источник не указан 20 дней].

Классификация газобетонов

- По назначению:

- конструкционные.

- конструкционно-теплоизоляционные.

- теплоизоляционные.

- По условиям твердения:

- автоклавные (синтезного твердения) — твердеющие в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавные (гидратационного твердения) — твердеющие в естественных условиях, при электропрогреве или в среде насыщенного пара при атмосферном давлении.

- По виду вяжущих и кремнеземистых компонентов подразделяют:

- по виду основного вяжущего:

- на известковых вяжущих, состоящих из извести-кипелки более 50 % по массе, шлака и гипса или добавки цемента до 15 % по массе;

- на цементных вяжущих, в которых содержание портландцемента 50 % и более по массе;

- на смешанных вяжущих, состоящих из портландцемента от 15 до 50 % по массе, извести или шлака, или шлако-известковой смеси;

- на шлаковых вяжущих, состоящих из шлака более 50 % по массе в сочетании с известью, гипсом или щелочью;

- на зольных вяжущих, в которых содержание высокоосновных зол 50 % и более по массе;

- по виду кремнеземистого компонента:

- на природных материалах — тонкомолотом кварцевом и других песках;

- на вторичных продуктах промышленности — золе-унос ТЭС, золе гидроудаления, вторичных продуктах обогащения различных руд, отходах ферросплавов и других.

- по виду основного вяжущего:

История появления технологии производства автоклавного газобетона

Для придания бетону пористой структуры чех Гоффман добавил в цементные и гипсовые растворы кислоты, углекислые и хлористые соли. Соли, взаимодействуя с растворами, выделяли газ, который и делал бетон пористым. За изобретённый газобетон Гоффман в 1889 году получил патент, но дальше этого у него дело не пошло.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Свой вклад в дело совершенствования газобетона (газосиликата) внёс шведский архитектор и ученый Юхан Аксель Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнезёмистых компонентов и цемента за счёт взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» (Ytong) был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнезёмистые компоненты, запатентованная в 1880 году немецким профессором В. Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м³ газобетона (газосиликата). Следует заметить, что фирмой «Итонг» цемент не применялся вообще.

Несколько иной метод производства газобетона внедрила в жизнь в 1934 году шведская фирма «Сипорекс» (Siporex). Он основывается на применении смеси из портландцемента и кремнезёмистого компонента. Известь в данном случае не применялась. Авторы этого метода — инженеры финн Леннарт Форсэн и швед Ивар Эклунд. Научные и практические достижения вышеперечисленных инженеров и стали впоследствии основой промышленного производства как газосиликатов, так и газобетонов во многих странах мира.

История производства ячеистых бетонов в СССР

Производство ячеистых бетонов в СССР стало активно развиваться в 1930-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 1950-м годам. К 1960-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

К концу 1980-х годов в СССР из ячеистых бетонов было построено более 250 млн м² зданий различного назначения (жилых, общественных, производственных, животноводческих). При этом, несмотря на высокий уровень отечественных научных разработок, ориентиром для советской промышленности служили западно-европейские достижения (понижение плотности панелей и блоков вплоть до 300 кг/м³), основанные, в первую очередь, на стабильном сырье и оборудовании, обеспечивающем высокую однородность материала.

В 1987 г. с принятием очередной жилищной программы СССР основным средством её реализации стала научно-производственно-техническая программа «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов», которая предполагала строительство около 250 новых заводов по производству АЯБ с доведением общего его выпуска к 1995 г. до 40-45 млн м³/год.

Планы по этой программе предусматривали не только механическое наращивание объёмов выпуска автоклавных бетонов. Важной задачей было также и снижение средней плотности выпускаемой продукции (для блоков она составляла 600—700 кг/м³). В программе говорилось: «Таким образом, семикратное увеличение производства ячеистых бетонов в нашей стране следует сопровождать двукратным снижением их объёмной массы».

К 2011 году производство ячеистого бетона в России составило более 3,2 млн м³/год, количество заводов-производителей АЯБ — более 80, до 2015 года планируется к запуску 10.

Наиболее крупные и современные предприятия по выпуску газобетона в РФ, в основном, построены в 1990-е годы.

ГОСТы и СНиПы

- ГОСТ 25485-89 «Бетоны ячеистые»

- ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие»

- СН 277-80 «Инструкция по изготовлению изделий из ячеистого бетона»

- ГОСТ 31359-2007 "Бетоны ячеистые автоклавного твердения. Технические условия"

- ГОСТ 31360-2007 "Изделия стеновые неармированные из ячеистого бетона автоклавного твердения"

Выводы

Можно сделать несколько выводов про газобетон:

- Газобетон – разновидность ячеистого бетона.

- Состоит из нескольких элементов: очищенный кварцевый песок, вода, цемент, известь, алюминиевый преобразователь.

- Газоблок хорошо подходит для изготовления: элементов теплоизоляции, огнестойких изделий, стеновых блоков различных габаритов, панелей перекрытия.

- Обладает множеством преимуществ, среди которых экологичность, малый удельный вес, прекрасные тепло- и звукоизоляционные характеристики, наличие системы «паз-гребень», устойчивость к негативным факторам окружающей среды, простой монтаж и удобная транспортировка и т.д.

- В строительстве используется для возведения несущих и каркасных стен, внутренних перегородок, заполнения монолитно-каркасных конструкций, ремонта стен.

См. также

Примечания

Ссылки

www-wikipediya.ru